Абразивные материалы общие сведения абразивный инструмент

Абразивные материалы

Сообщение об ошибке

Содержание

- Общие сведения

- Естественные абразивные материалы

- Искусственные абразивные материалы

- Литература

Общие сведения

Абразивные материалы и инструмент дают большую точность обработки металлов, поэтому применение их позволяет значительно улучшать технологию металлообработки и машиностроения. Абразивные материалы, представляющие собой твердые кристаллические или порошкообразные минералы либо сходные с ними материалы, применяются в обработанном виде для обдирки, зачистки металла, шлифования, заточки, притирки и отделки поверхностей металлорежущего инструмента и деталей машин. Во всех этих операциях абразивный материал, обладающий большей твердостью, чем обрабатываемые им поверхности, работает острием своих граней как режущий инструмент.

Так как абразивные материалы, как указано выше, являются либо минералами, либо сходны с ними, то их твердость определяется по принятой в минералогии десятибалльной шкале твердости. Твердость, принятая за единицу шкалы, соответствует твердости талька; далее следуют:

| 2 | — | гипс |

| 3 | — | известковый шпат |

| 4 | — | плавиковый шпат |

| 5 | — | апатит |

| 6 | — | полевой шпат |

| 7 | — | кварц |

| 8 | — | топаз |

| 9 | — | корунд |

| 10 | — | алмаз |

Абразивные материалы бывают естественные и искусственные.

К естественным относятся: корунд, наждак, кварц, кремень, пемза, гранат, песчаник и алмаз.

К искусственным относятся: электрокорунд, карбид кремния и карбид бора.

Естественные абразивные материалы

Корунд представляет собой минерал, состоящий в основном из кристаллической окиси алюминия (Аl2O3); твердость его составляет 9 единиц. Корунд имеет различную окраску в зависимости от содержания примесей – титана, хрома и окиси железа – от синевато-серого до коричневого цвета. С повышением, содержания окиси железа твердость корунда уменьшается, а следовательно, его режущая способность снижается. Корунд применяется для изготовления шлифовальных кругов, мелкозернистых порошков и микропорошков.

Наждак – горная порода, состоящая из смеси зерен корунда с магнезитом и другими минералами. Наждак также имеет различную окраску в зависимости от содержания окиси железа из других примесей; твердость его составляет примерно 9 единиц. Наждак применяется для изготовления жерновов и шлифовальных порошков.

Кварц – горная порода, встречающаяся в массивах и россыпью; представляет собой кремнезем (SiO2) в кристаллической форме, твердость кварца составляет 7 единиц. Его используют главным образом для изготовления кругов, предназначенных для заточки и правки инструмента, а также для изготовления шлифовальной шкурки и ведущих, кругов при бесцентровом шлифовании.

Кремень – минерал, состоящий главным образом из кремнезема (SiO2) и представляющий собой разновидность кварца, встречается в природе в виде массивных горных пород; твердость кремня находится в пределах 7–7,5 единиц. Кремень применяется в измельченном виде для изготовления шлифовальных шкурок.

Пемза – пористая масса вулканического происхождения, состоящая в основном из кремнезема (SiO2) и глинозема (Аl2O3); обладает небольшой твердостью – около 6 единиц. Пемза применяется для изготовления зачищающих брусков, особых шкурок и в виде порошков различной крупности.

Гранат – минерал, состоящий из алюмосиликатов извести, магнезии и других примесей; твердость его колеблется от 6,5 до 7 единиц. В зависимости от примесей окрашен почти во все цвета, кроме синего. Гранат применяется в измельченном виде для приготовления шлифовальных шкурок.

Песчаник – горная порода, состоящая из связанных между собой зерен кварца. Песчаник используется для изготовления кругов неответственного назначения (ручная заточка топоров и другого инструмента).

Алмаз – наиболее твердый из встречающихся природных минералов, состоит из чистого углерода и встречается, большей частью в россыпях в виде кристаллов. Алмазы делятся на ювелирные и технические.

К техническим относятся те из алмазов, которые по цвету, форме и структуре не пригодны для изготовления бриллиантов. Они делятся на три сорта: карбонаты, балласы и бортсы. Карбонаты имеют овальную форму зерна, балласы имеют форму почти правильного шара, а бортсы представляют собой граненые зерна с притуплёнными ребрами.

Технические алмазы применяются для заточки твердосплавных инструментов, правки шлифовальных кругов и в виде шлифующих паст для обработки оптических стекол.

Искусственные абразивные материалы

К искусственным материалам относятся электрокорунд, карбид кремния и карбид бора.

Электрокорунд выпускают двух видов: нормальный и белый. Нормальный получают в электропечах методом восстановительной плавки из боксита. Твердость его при содержании до 93% кристаллической окиси алюминия достигает 9 единиц. В зависимости от содержания примесей нормальный электрокорунд может быть от серо-коричневого до буро-красного цвета. Он применяется главным образом при изготовлении жесткого абразивного инструмента, требующегося для обработки углеродистых и легированных сталей, марганцовистой бронзы, ковкого чугуна и т. д.

Белый электрокорунд (коракс) получают в электропечах путем переплавки чистого глинозема. Твердость белого электрокорунда при содержании в нем до 99 % кристаллической окиси алюминия составляет 9 единиц. В зависимости от содержания окиси алюминия и примесей белый электрокорунд может быть, серовато-белого и светло-розового цветов. Его используют главным образом также для изготовления жесткого абразивного инструмента, требующегося для отделочных и профильных шлифовальных работ.

Карбид кремния (карборунд, SiC) выпускают двух видов: черный – КЧ и зеленый – КЗ. По химическому составу они мало отличаются друг от друга, но зеленый содержит меньше примесей, чем черный. Карбид кремния получают восстановлением кремневой кислоты углеродом в специальных электропечах. При содержании кремневой кислоты до 97 % твердость его составляет 9,15 единицы, однако, несмотря на такую твердость, карбид кремния вследствие повышенной хрупкости и высокой стоимости меньше применяется, чем электрокорунд. Его используют как в порошках, так и в виде инструмента для обработки главным образом хрупких и вязких материалов (чугун, латунное и бронзовое литье, алюминий и его сплавы, стекло, фарфор и т. д.).

Карбид бора (B4C) является наиболее твердым из искусственных абразивных материалов. Твердость его достигает 9,5 единицы. Применяется в виде пасты вместо алмазной пыли при шлифовке очень твердых материалов, например фильер волочильных станов.

Абразивный инструмент. Виды и применение. Материал и особенности

Абразивный инструмент применяется для шлифования, обрезки и стачивания твердых материалов. Его используют при металлообработке, деревообработке, а также подгонке керамической плитки, камня, затвердевших искусственных смол и т.д.

Виды абразивного инструмента

Абразивный инструмент, который применяется наиболее широко, можно отнести:

- Отрезные круги.

- Шлифовальные круги.

- Бруски.

- Ленты.

- Наждачную бумагу.

- Пасту.

- Свободные сухие зерна.

- Стальную вату.

Отрезные круги применяются для обрезки изделий из керамики, камня, металла и прочих твердых материалов. Они могут быть изготовлены как из прессованного абразива с клеем, так и из стальных заготовок покрытых тончайшим напылением твердых минералов. Круги имеют небольшую толщину, обычно от 1 мм. Что касается диаметра, то он может быть от нескольких сантиметров, что необходимо для оснастки бормашинок. Самые крупные круги доходят до 3,5 м. Подавляющее большинство отрезных кругов представленных на рынке рассчитаны для болгарок на 125 и 230 мм.

Шлифовальные круги предназначены для установки на наждачные станки. Кроме формы правильных дисков их могут изготовлять конусообразными. Они гораздо толще, чем отрезные круги, поэтому захватывают большую площадь при шлифовании. Их применяют для снятия лишнего тела металла, камня и других материалов.

Бруски – это ручной шлифовальный абразивный инструмент. Их используют для заточки. Они выпускаются для грубой и суперфинишной обработки с широким ассортиментом выбора зерна. Несмотря на то, что бруски это ручной инструмент, нередко их стоимость превышает несколько сотен долларов. В большей мере это характерно для изделий из алмазной крошки. Это обусловлено тем, что в брусок добавляется значительное количество твердых минералов, гораздо больше, чем для оснастки электрооборудования.

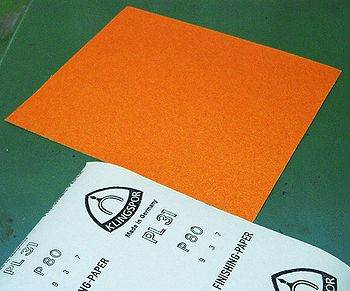

Ленты и наждачная бумага тесно связанные между собой абразивы, представляющие собой бумагу или ткань с наклеенным слоем мелкой заостренной крошки. Такие изделия могут применяться для сухой или влажной шлифовки. В зависимости от размера зерна их можно использовать для грубого стачивания или практически зеркальной полировки.

Абразивные пасты применяются для протирки или зеркальной полировки. Они могут иметь в своем составе различные очень мелкие частицы высокой или умеренной твердости. В основе паст применяется масло или синтетические вязкие вещества, обеспечивающие плавное скольжение. Это предотвращает образование царапин и перегрев во время шлифовки.

Свободное зерно представляет собой абразивную пыль, которая также используется для полировки. Крупные зерна применяются для заправки пескоструя. Также с их помощью можно проводить гравировку, контролируя струю пескоструйного аппарата

Стальная вата — это абразивный инструмент, применяемый для шлифовки и полировки. Она подходит для дерева и металла. При сочетании со скипидаром она подходит для снятия старого слоя краски. Зачастую вата используется совместно со шлифовальными пастами.

Оборудование для работы с абразивным инструментом

Ручное и электрооборудование, применяемое для шлифования, обрезки или заточки, представлено большим ассортиментом:

- Угловая шлифовальная машина.

- Наждачный станок.

- Бормашина.

- Гриндер.

- Виброшлифовальная машина.

- Орбитальная шлифовальная машина.

- Калибровально-шлифовальный станок.

- Электродрель.

- Шуруповерт.

- Штукатурная терка.

Из чего изготовляется абразивный инструмент

Изначально в качестве абразива применялись обыкновенные природные камни, имеющие шероховатую структуру. Их использовали для затачивания ножей и прочего металлического инструмента. С развитием технологий столь примитивный абразив отошел в прошлое.

Применяемые сейчас материалы принято разделять по их происхождению на две категории:

- Природные.

- Синтетические.

Обе группы включают в себя широкий набор материалов, каждый из которых хорош при обработке определенных металлов, древесины или прочих поверхностей.

Природные абразивы

К данной группе относится довольно большой перечень материалов. Многие из них практически не применяются или используются только в одной сфере при работе со специфическими изделиями, нуждающимися в мягкой полировке.

Из природных материалов обычно применяют:

- Алмаз.

- Гранат.

- Инфузорная земля.

- Кварц.

- Корунд.

- Красный железняк.

- Мел.

- Пемза.

- Полевой шпат.

- Трепел.

Самым эффективным, но и дорогостоящим является алмазный абразивный инструмент. Он относится к природному и к искусственному материалу. Дело в том, что алмаз может добываться как шахтным способом, так и создаваться искусственно. Он изготовляется в специализированных лабораториях. Искусственный алмаз представляет собой особую кубическую форму углерода образованную в кимберлитовых трубках с графитом, в которых создается огромное давление. Для создания инструмента алмаз размалывается на мелкие крупинки. Получаемый порошок клеевыми составами наносится на инструмент. В результате выступающие грани минерала имеют способность стачивать абсолютно любую поверхность, будь то камень, стекло, металл или дерево. Ни один другой абразив не способен работать так чисто и быстро как алмазный.

Гранат, как и алмаз, относится к драгоценностям, но благодаря высокой твердости нередко используется и при создании абразивных инструментов. В производстве применяется только забракованный минерал, непригодный для применения в ювелирных целях.

Инфузорная земля – это осадочная горная порода, образованная в результате многолетнего прессования древних диатомовых водорослей. На 96% порода состоит из опала. Из инфузорной земли изготовляется порошок, тонким слоем покрывающий полировочный инструмент.

Кварц – это кристаллическая двуокись кремния, производство которого одно из самых дешевых. Его применяют на инструменте низшей ценовой группы. Кварцевый абразивный инструмент может использоваться только вместе с подачей воды. Сухая шлифовка, отрезка или полировка такими абразивами быстро выводит инструмент из рабочего состояния. Обычно кварцевые инструменты применяются при обработке мрамора. Кварцевый песок используется в пескоструе для очистки заготовок от ржавчины или въевшейся грязи. Этот минерал нередко применяется и на дешевых шлифовальных шкурках.

Корунд – это кристаллический оксид алюминия. Из него изготовляется мелкий порошок, применяемый для производства шкурок. Также при смешивании с клеем его прессуют для получения кругов и брусков.

Красный железняк – это один из самых распространенных минералов состоящих из железа. Его напыление используется на инструменте для полировки стекла и сталей.

Мел используется для легкой полировки. Обычно его добавляют в состав абразивных паст, или просто наносят мазками на деталь, после чего она затирается губками или тканью.

Пемза – это пористое вулканическое стекло. Лучше всего она подходит для работы с деревом, но может использоваться и на камне и даже стекле.

Полевой шпат – это силикат. Обычно он крошится и наклеивается на бумагу. В результате получается довольно мягкий гибкий абразив для аккуратного шлифования.

Трепел – это осадочная порода отличающаяся рыхлостью. Его используют в виде порошка, которым полируются камни и металлы.

Синтетические абразивы

Данные материалы обычно относятся к более дорогой ценовой категории, но все же стоят дешевле алмазных абразивов. Их довольно много, но чаще всего применяются:

- Кубический нитрид бора.

- Карбид бора.

- Карбид кремния.

Кубический нитрид бора более известный как боразон. Используется для шлифовки твердых сталей и сплавов.

Карбид бора один из самых лучших искусственных абразивов, по твердости которого превосходит только алмаз. Получаемый из него абразивный инструмент используют для обработки сплавов, а также стекла и сталей.

Карбид кремния – это распространенный порошковый абразив, используемый для создания шкурок. Для него характерна высокая прочность. Причем чем мельче зерно, тем устойчивее карбид к истиранию.

Зернистость и твердость

Помимо материала, из которого изготовляются абразивный инструмент, его также принято классифицировать по твердости и величине зерна. Чем крупнее напыление твердых минералов или других веществ на оснастке, тем быстрее осуществляется съем поверхности при обрезке или шлифовании. Данный показатель называется зернистостью. По нему классифицируются практически все представленные на рынке инструменты. Самое крупное зерно используется для обрезки и грубого стачивания. Мелкозернистые инструменты используются для полировки.

Что касается классификации по твердости, то данный показатель редко указывается на упаковке. В связи с этим покупателям нужно ориентироваться по самому материалу абразива, и отталкиваться уже от его совместимости с поверхностью, с которой придется работать. Фактически, чем тверже инструмент, тем быстрее будет осуществляться съем. Также твердость увеличивает срок службы зерна.

Абразивный инструмент принято классифицировать по твердости используя шкалу Мооса. Для сравнения самый твердый минерал на Земле алмаз получил оценку твердости 10 баллов. Он может резать стекло. Ему уступает корунд, набравший 9 баллов. Кварц и гранат имеют 7 баллов. Абразивы с твердостью от 7 до 9 способны царапать стекло.

Показатель твердости абразивных инструментов всегда тесно связан с хрупкостью. Дело в том, что мелкое напыление представляет собой кристаллики. Хотя они имеют высокую твердость, но под нагрузкой могут разрушаться. Устойчивость зерна во многом зависит от угла давления, под которым на него воздействуют. Высокая твердость не всегда показатель того, что инструмент будет работать идеально и долго. Пожалуй, одним из самых ярких исключений из правил является алмаз. Такое напыление практически не изнашивается. При критической нагрузке оно просто срывается с инструмента, поскольку не выдерживает клей, с помощью которого крепится зерно.

Абразивный материал

Абразивные материалы (фр. abrasif — шлифовальный, от лат. abradere — соскабливать) — это материалы, обладающие высокой твердостью, и используемые для обработки поверхности различных материалов. Абразивные материалы используются в процессах шлифования, полирования, хонингования, суперфиниширования, разрезания материалов и широко применяются в заготовительном производстве и окончательной обработке различных металлических и неметаллических материалов.

Содержание

Применение абразивных материалов и виды абразивной обработки

Абразивные материалы с успехом применяются в следующих видах абразивной обработки:

- шлифование круглое — обработка цилиндрических и конических поверхностей валов и отверстий;

- шлифование плоское — обработка плоскостей и сопряжённых плоских поверхностей;

- шлифование бесцентровое — обработка в крупносерийном производстве наружных и внутренних поверхностей (валы, обоймы подшипников и др);

- шлифование бесцентровое лентой — наружные поверхности, в том числе сложные профили;

- шлифование лентой сложных профилей — например шлифование лопаток турбин;

- отрезание и разрезание заготовок — заготовительное и монтажное производство, демонтаж конструкций;

- притирка — абразивное притирание поверхностей (например седло и игла дизельной форсунки);

- гидроабразивная обработка — струйная и галтование (отливки, паковки, метизы и др);

- пескоструйная обработка — очистка субстратов от старой краски, ржавчины, окалины и других загрязнений, а так же сглаживание поверхностей и очистка отливок и поковок;

- ультразвуковая обработка — пробивка отверстий в твёрдых сплавах, извлечение сломанного инструмента, изготовление штампов;

- хонингование — обработка отверстий (цилиндры двигателей, насосов и др);

- полирование — придание поверхности малой шероховатости и зеркального блеска;

- суперфиниширование — окончательное придание наружным, внутренним и сложным профилям высочайшей точности и чистоты поверхности, в том числе алмазное суперфиниширование (точные механизмы, инструмент, детали особо точных приборов, инструментов, оружия и т. д.).

Инструменты абразивной обработки

Абразивные материалы для применения в промышленности должны быть закреплены или конструктивно выполнены в виде различных инструментов и составов, основные виды абразивных инструментов и составов:

- Отрезные круги: Различных диаметров (до 3500 мм), ширины, высоты и форм(профилей) рабочего(абразивного) слоя и способов закрепления его на корпусе круга.

- Шлифовальные круги: Различные абразивные материалы в виде кругов, дисков, конусов разных профилей и диаметров.

- Бруски: Абразивные и металлоабразивные разных размеров и профилей для хонингования, притирки, суперфиниширования.

- Лента: Синтетическая или растительнотканная лента разной ширины с приклеенными на ее одной или двух сторонах зернами абразивных материалов.

- Наждачная бумага: Абразивный материал нанесенный на тканевую или бумажную основу.

- Пасты: Абразивные притирочные и полировальные абразивы равномерно распределенные в связующем (парафин, церезин, олеиновая кислота, стеарин, масла, керосин и др).

- Свободное зерно: Сухие абразивные зерна для гидроабразивной, ультразвуковой и пескоструйной обработки.

- Галтовочные тела: абразивный инструмент в виде изделий геометрической формы (цилиндр, призма, конус, куб и т. п.), предназначенный для галтовки

Виды абразивных материалов

Абразивные материалы делятся по твердости (сверхтвердые, твердые, мягкие), и химическому составу, и по величине шлифзерна (крупные или грубые, средние, тонкие, особо тонкие), величина зерна измеряется в микрометрах (мк) и мешах(

Производство абразивных материалов

В настоящее время абразивные материалы добываются и производятся синтетически, причем новые синтетические материалы, как правило, более эффективны, чем природные.

Абразивные материалы бывают двух видов по происхождению:

Природные абразивные материалы

- Алмаз: Алмазоподобная кубическая аллотропическая форма элементарного углерода, добывается в коренных (кимберлитовые трубки) и россыпных месторождениях.

- Корунд: Кристаллический оксид алюминия, то же и сапфир, добывается в россыпях и иногда в рудах.

- Гранат: Природный минерал, состоит из: R 2+ 3 R 3+ 2 [SiO4]3, где R 2+ — Mg, Fe, Mn, Ca; R 3+ — Al, Fe, Cr.

- Наждак: Природный минерал, состоит из: корунда и магнетита — черного магнитного оксида железа Fe3O4

- Кварц: Кристаллическая двуокись кремния, один из наиболее дешевых и доступных абразивных материалов.

- Мел: Карбонат кальция, для тонких видов абразивной обработки(притирка, полирование).

Синтетические абразивные материалы

- Минеральный шлак (купрошлак или никельшлак): применяются для наружной очистки больших металлических конструкций

- Колотая/стальная дробь: Применяется для удаления плотной окалины

- Искусственный алмаз: Синтез при высоком давлении, обработка твердых сплавов, камня, стекла, цветных металлов.

- Кубический нитрид бора (боразон (В России кубический нитрид бора знают как эльбор): Синтез при высоком давлении, применяют при шлифовании деталей из различных сталей и сплавов.

- Сплав бор-углерод-кремний: Сплавление бора с углеродом и кремнием в дуговой печи, обработка черных, и цветных металлов, камня, стекла и др.

- Карбид бора: обработка твердых сплавов, стекла, черных металлов.

- Карбид кремния: обработка твердых сплавов, цветных металлов и титана.

- Нитрид кремния: обработка черных и цветных металлов.

- Нитрид алюминия: обработка металлов.

- Электрокорунд: обработка черных металлов, изредка камня и стекла.

- Оксид циркония(фианит): обработка черных и цветных металлов.

- Двуокись церия: обработка стекла (полирит).

- Двуокись олова: обработка стекла, полирование металлов.

- Окись хрома: полирование черных и цветных металлов.

- Двуокись титана: полирование цветных металлов.

Новые перспективные абразивные материалы:

- Нитрид углерода:

- Сплав карбид титана-карбид скандия:

Отдельно следует выделить категорию магнитоабразивной обработки (МАО) и материалов для магнитноабразивной обработки.

Суть заключается в объединение свойств материалов с высокими абразивными качествами и магнитными, что позволяет производить т. н. мягкую обработку и полирование на более высоком качественном уровне используя магнитоабразивные порошки.

Абразивные материалы: виды, типы, классификации, описание

Любые мероприятия, связанные со строительством, предполагают использование широкого числа инструментов, материалов. В частности, для проведения работ по обработке объектов, например, шлифовании, задействуются специальные абразивные материалы. Последние представляют собой элементы, которые широко используются для:

- шлифования;

- заточки;

- полировки.

Вышеупомянутые мероприятия – не финальный список. Также абразивные материалы применяются и для других механических процессов, предназначенных для взаимодействия с поверхностями.

Примечательными особенностями абразивного процесса является воздействие на обрабатываемую поверхность множественными микрочастицами. В совокупности они шаг за шагом снимают слой, делают поверхность гладкой и наиболее подходящей для дальнейшего проведения строительных работ.

В этой статье мы расскажем, что представляют собой абразивные материалы, покажем виды и типы, а также классификации абразивных материалов.

Что является абразивным материалом?

Вышеупомянутыми элементами называются материалы, имеющие повышенную твердость по отношению к другим элементами. Их главная задача заключается в обеспечении правильной механической обработке требуемых поверхностей.

Абразивные материалы применяются для снятия лишнего слоя основания. Для этого и существуют такие механические процессы, как шлифовка, полировка, зачистка, заточка, резка.

Интересно: Абразивным материалом является любой элемент, чья твердость превосходит аналогичный показатель обрабатываемой поверхности. Но все же для промышленных задач используются определенные виды абразивных материалов.

Наиболее распространенными представителями последних являются следующие материалы:

- изделия природной группы – различные породы кремния, алмазы, гранат;

- наименования синтетического происхождения.

Все элементы, имеющие яркие абразивные черты, применяются для изготовления абразивного инструмента – шлифовального круга. Главное отличие последнего заключается в полном отсутствии сплошной кромки резы.

Функциональные задачи последней выполняет соединенная зернистая поверхность. Все абразивные вещества скрепляются между собой и основанием при помощи связующего элемента. При этом маркировочный номер конкретного инструмента показывает всю необходимую информацию, а именно:

- материал, из которого изготовлено зерно, фракцию;

- объем и внутренний состав связки;

- структурные особенности тела инструмента.

Такие характеристики, как устойчивость к износу, стойкость к воздействию повышенного температурного режима зависит в первую очередь от твердости самого абразивного материала.

Важно: Наиболее эффективными средствами для обработки поверхности на высоких скоростях является абразив. Именно он превосходит любые инструментальные стали по твердости и благодаря ему можно работать в скоростном режиме без повреждения резы.

Абразивные материалы классификация силикатов

Такие элементы представлены химическими соединениями диоксида кремния и оксидов металла. Стоит отметить, что в природе эти вещества встречаются в двух видах: аморфном и кристаллическом.

Пемза и пумицит образовываются высокопористым вулканическим стеклом. Они наиболее часто применяются в качестве чистящих порошков и мыла. Гранаты – силикатная группа, имеющая усложненный химический состав, также широко применяется при осуществлении строительных работ.

Альмадин – материал, который часто используется при обработке древесного массива. Поэтому деревообрабатывающая промышленность – его сфера. Для работы альмадин измельчают, сортируют по фракции и наносят на бумагу. Последняя вместе с элементом применяется для чистовой обработки твердых пород древесины. Незначительное количество гранатов задействуют для шлифования каменных пород и стекла.

Синтетические виды абразивных материалов

Искусственных абразивных материалов (АМ) существует огромное множество. Все они созданы для выполнения определенной специфики задач. Например, электрокорунд нормальный имеет следующую сферу использования:

- 13А – изготовляются круги для обдирки. При этом связка органическая. Такие изделия применяются для шлифования стальных деталей;

- 14А – эта классификация задействуется для стандартной шлифовки. Зерна связываются как органическими, так и неорганическими веществами;

- 15А – такие компоненты примечательны использованием керамического связующего компонента и бакелита. Широко применяются для шлифования на больших скоростях.

Циркониевый электрокорунд 38А широко задействуется в совокупности с бакелитом. Последний обеспечивает прочное соединение. Поэтому такой инструмент можно эффективно использовать для шлифовки металлических заготовок на высоких скоростях.

Электрокорунд белый также отличается несколькими типами маркировки:

- 23А – применяется органический связующий компонент. Такой инструмент отлично справляется со сталью;

- 24A – такой тип материала изготовляется в виде брусков или же готовых кругов. Подходит для обработки деталей, прошедших закалку;

- 25А – инструменты, изготовленные из такого материала, отлично подходят для доводки стальных элементов при высокой скорости. Средства эффективно справляются с задачами по шлифовке труднообрабатываемых сталей.

Хромотитанистый электрокорунд 91-92А широко используется для шлифования и обдерки металлов толстыми слоями. Внутренние зерна связываются керамическим соединением или бакелитом.

Абразивный материал-глинозем

Большинство АМ, а в частности корунд, природный оксид и глинозем имеет общую формулу – AI203. В природе они встречаются в виде каменных пород, валунов. Материалы, имеющие грубые зерна, производят путем дробления крупных каменных пород и сортирования.

Также грубые зерна применяют для производства шлифовальных кругов специального назначения, для зачистки отливок и обработки чугуна. Тонкий порошок абразивных материалов служит шлифовачным средством оптических стекол.

Абразивные материалы: характеристики, основные свойства

Шлифовальный материал представляет собой комплексное средство, которое отличается широким перечнем технических свойств. В частности, стоит отметить следующие характеристики:

- фракционный показатель – это свойство определяет объединение абразивных зерен в одну систему, размер которой не выходит за определенные значения;

- зернистость – этот показатель определяет основной внутренний состав абразивного материала, примечательный для конкретного инструмента;

- показатель однородности – характеристика, определяющая стойкость и режущие качества абразивного материала. Также этот показатель влияет на шероховатость поверхности;

- твердость – одна из основных характеристик абразивного материала. Она показывает насколько крепко зерна закреплены между собой. Твердость зависит от таких свойств, как объем связки и непосредственно характеристики связующего элемента. Чем больше связка, тем выше твердость.

Плотность структуры обеспечивает разнообразие технических характеристик. Инструменты с открытой внутренней структурой отличаются эффективным отводом стружки и устойчивостью к повышенную температурного режима.

Стоит отметить, что такие элементы наиболее эффективно справляются с задачами по обработке вязких металлов или материалов, склонных к прожигу или к нарушению целостности структуры – образованию трещин и других деформаций.

Интересно: Менее прочное соединение зерен формирует примечательные особенности износа инструмента. При изнашивании абразивный материал начинает окрашиваться. При хрупком зерне и прочной связке первое начинает крошиться или стираться – на абразивном материале проявляются выработанные участки.

Абразивы: описание, связки

Хотите качественную обработку? Тогда выбирайте абразивный материал, в котором максимально эффективная связка. Свойства последней напрямую влияют на прочность, твердость и специфику использования. Режимы, в которых можно использовать абразивные материалы, также зависят от технических свойств связки.

Как и говорилось выше, существуют органические и неорганические связующие элементы. К числу первых относятся следующие:

- вулканит;

- бакелит;

- поливинилформалевые соединения;

- глифталевые и эпоксидные компоненты.

Вторые примечательны силикатными и магнезиальными элементами. Наиболее часто из последней группы используется алмаз, керамика.

Отличительные свойства керамических связующих компонентов заключаются в следующем:

- устойчивость к возникновению огня;

- стойкость к воздействию влаги;

- полная химическая нейтральность – не взаимодействуют с химическими веществами любого происхождения.

Абразивный материал с керамической связкой отличается усиленным профилем, но сниженной устойчивостью к ударным нагрузкам.

Связки на бакелитовой основе отличаются повышенной упругостью, устойчивостью к любым механическим воздействиям, включая изгибы и удары. Из таких связок изготовляется широкое количество различных абразивных материалов.

Однако бакелитовые связки имеют и отрицательные стороны, представленные следующими нюансами:

- восприимчивость к воздействию химических веществ на щелочной основе;

- восприимчивость к воздействию высокого температурного режима;

- имеет пониженную деформационную стойкость.

Магнезиальные и силикатные связующие элементы используются гораздо реже. Это обусловлено тем, что такие компоненты неустойчивы к охлаждению и отличаются хрупкостью. Но есть и весомое отличие – они почти не выделяют теплоту в процессе использования.

Вулканитовые связки отличаются многообразным составом. Они содержат в себе каучук и серу, проходят дополнительную термическую обработку. Такие элементы отличаются повышенной эластичностью, за счет которой ее можно использовать для фасонного и профильного шлифования.

Абразивные инструменты, в которых используется такая связка имеют плотную структуру. В этом их минус – они легко и быстро нагреваются. Из-за этого зерно проседает, поэтому такие инструменты лучше всего использовать для чистового шлифования.

Абразивы: карбидо-кремниевый тип связки, характеристики

Такой искусственный связующий компонент изготовляется в специальной печи. Процесс осуществляется за счет нагрева песка и кокса. В результате этого карбид восстанавливается и соединяется с углеродом. Последний процесс примечателен созданием карбида кремния, имеющего вид сросшихся кристаллов.

Последние называются карборундом. При этом стоит отметить, что карбид кремния отличается повышенной твердостью, но при этом он и хрупкий. Из-за последнего недостатка его не применяют для шлифования стали.

Однако карбид-кремния – незаменимое средство при обработке цементированных карбидов, чугуна, металла, в составе которого отсутствует железо. Также подходит для шлифовки керамики, кожи, резины.

В процессе использования не исключены отходы и куски, которые отлетают в разные стороны. Поэтому перед началом работ необходимо соблюдать все меры предосторожности и использовать средства индивидуальной защиты – шлемы, очки, перчатки. Так вы обезопасите себя от чрезвычайных происшествий.

Виды и особенности абразивного инструмента

Что такое абразивный инструмент

Понятие «абразивный инструмент» объединяет в себе различные приспособления, предназначенные для обработки определенных поверхностей.

Наибольшим спросом в этой категории пользуются разные шлифовальные круги, сегменты, головки, бруски и шкурки.

Важной особенностью этих обрабатывающих устройств и приспособлений является их самозатачиваемость. На практике данное свойство проявляется следующим образом: во время эксплуатации верхний слой абразива стирается, но процесс трения задействует следующие толщи зёрен и свежее покрытие снова затачивается.

Иногда процесс самозатачивания нарушается и появляется необходимость в правке средства. Для этого с устройства удаляется верхний слой абразивного материала. Подобные меры приводят приспособление в должный вид.

Назначение абразивных инструментов

Абразивный инструмент нашел широкое применение во многих сферах промышленности и быта. Он используется в различной обработке металлических и неметаллических поверхностей, например, в процессе шлифования, полирования, подрезки и т.д. Поэтому материалы и устройства с частицами абразива применяются в производстве машин, приборов, станков, деталей, подшипников, предметов быта (пемзы и пилочки) и т.п. Также эта категория активно используется в строительных работах – для удаления шероховатостей, неровностей, царапин и сколов с покрытия.

Виды абразивных приспособлений

В последнее время абразивные инструменты используются во многих сферах нашей жизни. Они применяются в отрасли машиностроения, строительных и ремонтных работах. Поэтому для каждого участка требуются соответствующие приспособления: одни удаляют неровность, другие идеально подходят для шлифования поверхностей пола или стен. Ассортимент этой категории очень большой, он отличается по своей форме, размеру и твердости деталей. Выделяют следующие виды приспособлений из абразива:

- Жесткие средства.

- Изделия на гибкой основе.

К первому типу относят следующие изделия:

- болгарка;

- станок;

- шлифовально-полировальная машина;

- шлифовальные круги, бруски, головки и сегменты.

Болгарки, станки и шлифовочные приспособления имеют разные режимы и скорости, использование которых позволяет максимально быстро и эффективно обработать определенный тип покрытия. Подобные устройства активно применяются в шлифовании, затирании, подрезке режущей кромки, твердых материалов и т.д.

Абразивные круги, используемые для этой категории устройств, имеют следующие типы:

- шлифовальные;

- отрезные;

- зачистные;

- заточные.

Каждый тип имеет свои особенности и специфику. Шлифовальные круги применяются в обработке каменных, деревянных и металлических поверхностей. Они позволяют менять форму и убирать шероховатости. Выпускаются в форме чашек, цилиндрических, конических, тарельчатых, а также в виде плоских кругов с профилем.

Плоский круг прямого профиля применяется для плоского, бесцентрового, наружного и внутреннего шлифования, а также для заточки инструментария.

Плоский двухсторонний конический профиль позволяет провести идеальную отделку резьбы и зубьев шестерни.

Конические и цилиндрические чаши позволяют провести заточку устройств, а также подходят для шлифования торцом.

Тарельчатая форма нашла применение в обработке граней фрезы, зубьев долбяка и т.д. С её помощью осуществляют заточку и доводку.

Помимо кругов существуют еще такие шлифовочные элементы:

- головка – это маленький круг, диаметр которого 3-40 мм, на практике чаще всего приклеивается к стальному хвостовику и зачищает определенные заготовки;

- брусок – совершает возвратно-поступательные движения в слесарной работе, а также в процедуре суперфиниширования, где крепится на специальную стальную головку;

- сегмент – задействуют в плоской шлифовки.

Отрезные круги используются в подрезке керамических, кирпичных, деревянных, каменных изделий. Положительным качеством этой разновидности является её скорость, точность и простота в работе.

Название заточного вида говорит само за себя – применяется для заточки приборов: ножей, пил, ножниц, лезвий, подшипников и т.д. Такая разновидность кругов нашла широкое применение в промышленности и сельском хозяйстве.

Зачистной тип используется в обработке стальных, каменных, деревянных поверхностей. Придает изделию форму и удаляет его дефекты. Подобный вид кругов пользуется спросом в процессе металлообработки для удаления следов сварочных работ.

Помимо жестких средств на рынке представлен огромный ассортимент абразива на гибком основании. Наибольшей популярностью в этой категории пользуются наждачные шкурки.

Шкурки представляют собой определенную основу, на которую нанесен шлифовальный слой, скрепленный особой связкой. Выпускаются на бумажном, тканевом, металлическом и комбинированном основании. Есть в листах и в виде абразивной ленты.

Структура шкурки бывает закрытой и открытой. Закрытой считается такая бумага, на которой шлифовочный порошок занимает 100% поверхности. Открытой же называют, если площадь зернистого материала равна 60%.

Шлифовальные шкурки обеспечивают высокую точность и эффективность в обработке деревянных, каменных, металлических и синтетических изделий.

Также к гибким абразивным инструментам можно отнести полировальную пасту. Она представляет собой шлифовальную смесь, в состав которой входят микропорошок и связка. По текстуре выделяют твердые пасты и мазеобразные. Основа смеси может быть водной и жировой. Последние содержат масла, жирные кислоты и парафин. После обработки плоскости такой пастой её не смывают, а протирают сухим чистым материалом.

Твердые пасты используются в процессе ручной и полумеханической обработки. В станках для полирования применяют суспензии.

Из каких материалов изготавливается

В процессе изготовления абразивного инструмента используются природные и синтетические материалы. К природным относят: алмаз, корунд, кварц, наждак, пемза, песок и т.д. Синтетическими составляющими являются: карбид кремния и бора, электрокорунд и т.п. Самым твердым среди природных компонентов считается алмаз, а среди искусственных – карбид бора.

В настоящее время синтетические вещества пользуются большим спросом, нежели природные. Это связано с тем, что искусственные зарекомендовали себя лучшим качеством и стойкостью, чем натуральные.

Карбид бора – это соединенный в электрической печи сплав борной кислоты и нефтяного кокса. Он не входит в состав самого устройства, а применяется только в процессе его доводки.

Алмаз – в изготовлении приборов из этого составляющего используется алмазообразная кубическая аллотропическая форма элементарного углерода. Наилучшими считаются карбонадо и борт. Также задействую порошок и осколки этого минерала. Такой абразив применяется на стадии обработки твердых камней, а также при полировании и шлифовании самого алмаза.

Наждак получают из определенной горной породы, в состав которой входят корунд и железная руда. Широко используется в изготовлении шкурок. В шлифовальных кругах и брусках практически не применяется.

Корунд представляет собой окись алюминия.Задействован в процессах, где на зерна не оказывается серьезная нагрузка, так как этой разновидности природного соединения не свойственна большая вязкость.

Кварц или кварцевый песок – это кристаллизованная кремневая кислота. Применяется в производстве главных кругов для бесцентровых шлифовальных станков. Маркируется буквой «П».

Электрокорунд – это расплавленная в электрической печи глина. Существует три разновидности:

- нормальный – содержит 86-91 % окиси алюминия, используется в обработке углеродистой, закаленной, незакаленной и высоколегированной стали, маркировка «Э»;

- белый и розовый – содержит 96-99% окиси алюминия, применяется в производстве качественных абразивных инструментов, при помощи которых осуществляется чистовая обработка всех видов стали, а также шлифовка резьбы. Белый электрокорунд уступает вязкостью зерна нормальному, поэтому его используют в процессах с меньшей глубиной шлифовочных работ. На приборы, изготовленные из этого материала, наносят обозначение «ЭБ»;

- монокорунд – содержит 97% и больше чистого окиси алюминия, самый прочный, твердый и режущий из трех видов электрокорунда. Применяется в изготовлении устройств, предназначенных для скоростного шлифования закаленной стали. На технику из монокорунда наносится буква «М».

Карбид кремния состоит из двух компонентов: кремния и углерода. Выделяют два вида этого компонента: черный и зеленый. По своим свойствам они мало чем отличаются друг от друга, но по составу зеленый считается более чистым. Зёрна инструментов, изготовленных из карбида кремния, имеют острые режущие кромки, высокую твердость и сильную хрупкость. Поэтому при помощи этого абразива обрабатывают покрытие с низкой прочностью: металлические и неметаллические изделия, например, фарфор, стекло, резина, мрамор и т.д. На приборы из черного карбида наносят маркировку – «КЧ», а из зеленого «КЗ».

Методы обработки абразивным инструментом

Абразивные инструменты применяются в тех случаях, когда использование металло- и деревообрабатывающих станков невозможно или нецелесообразно. С их помощью можно обработать поверхность и придать ей определенные свойства и формы. Выделяют следующие процессы абразивного воздействия, которые требуются для получения необходимых параметров:

- Шлифование.

- Полирование.

- Доводка.

- Хонингование.

Шлифование – это способ обработки, при котором шлифуется плоскость, а также затачиваются различные инструменты: ножи, ножницы, топоры, пилы и т.д. Для подобного процесса используются бруски, круги, сегменты и головки.

В процессе полирования поверхностям становится идеально гладкой. Для этого задействуют специальные круги, изготовленные из сукна или фетра, а также пасту или разведенный микропорошок.

Процедура доводки придает изделиям более точный размер и стыкование различных деталей. Такой метод обработки осуществляется при помощи специального инструмента – притира. На его покрытие размещены очень мелкие шлифовальные частицы, смоченные водой.

При хонинговании обрабатываются конические и цилиндрические поверхности. Такой процесс удаляет неровности и шероховатости на заготовках, изменяет форму и размеры.

Ассортимент устройств и приспособлений из абразива очень велик, поэтому их выбор должен осуществляться на основании двух критериев: назначение и показатели твердости. Именно эти факторы помогают провести эффективную и быструю обработку поверхностей.

Абразивные материалы: виды, производство и применение

Абразивы – твердые материалы, которые используются для шлифовки, заточки, очищения каких-либо предметов и поверхностей. Их действие заключается в снятии верхнего слоя с материала. Сами абразивы представляют собой зерна различной величины, формы и твердости, которые могут использоваться по назначению как самостоятельно, так и в совокупности с другими составами и материалами. Зерно – отдельный элемент абразивной массы, представляющий собой кристалл того или иного вещества. К основным характеристикам абразивов относятся и гранулометрический, минеральный составы, абразивная способность и механическая прочность.

Чтобы определить один из параметров абразивов – твердость, необходимо рассмотреть шкалы твердости материалов. В них все элементы упорядочены от самого мягкого к самому твердому, при этом каждый последующий может оставлять следы на предыдущем (царапать его). Самой известной и наиболее часто используемой является шкала твердости по Моосу.

По твердости абразивы делятся на:

- крупные (грубые);

- средние;

- тонкие;

- особо тонкие.

Из чего производят абразивы

Для производства абразивов используются материалы природного происхождения: графит, корунд, кварц, алмаз, кремний, тальк, косточки плодовых культур и так далее. Отходы из кирпича, цемента, керамзита, штукатурки, так называемые вибротела, тоже часто используют в качестве абразивов, они предварительно перемалываются до нужной величины зерен. В косметической промышленности и медицине используются синтетические абразивы – полирующие частицы из пластмасс, каучука, силикона.

Природный алмаз

Природные кристаллы алмазов состоят из чистого углерода, который в течение времени сплавился в твердое вещество. Как известно, этот материал обладает очень высокой твердостью (10 баллов по шкале Мооса), что позволяет использовать его зерна в качестве полироли для металлов и других твердых поверхностей.

В искусственных условиях возможно получение алмазов путем расплавки графита под давлением и высокими температурами. Свойства полученного вещества не отличаются от характеристик природного.

Корунд

Твердая горная порода, практически на 100% состоящая из оксида алюминия. Из корунда производятся различные абразивные порошки для полировки поверхностей. Он тверже наждака, но мягче алмаза. Различные виды корунда получают и в промышленных условиях.

Наждак

Абразивы из наждака часто применяются в быту (наждачная бумага) как абразивно-доводочные материалы. Это порошкообразная кристаллическая масса разной зернистости, состоящая из окиси алюминия.

Карбид бора

Абразивный материал, представляющий собой соединение углерода и бора. Несколько мягче, чем КНД, поэтому применяется для притирки и доводки поверхностей.

Диатомит

Осадочная порода, образовавшаяся после вымирания некоторых видов древних водорослей. В состав минерала входит кремневая кислота, за счет которой его кристаллы имеют абразивные свойства. Для производства высококачественных шлифовальных материалов диатомит после добычи разламывают, затем отмачивают, сушат и производят обжиг.

Тальк

Этот природный минерал относится к категории мягких абразивов (1 балл по шкале Мооса) и применяется только для шлифовки гальванических поверхностей, т.к. имеет очень маленький размер зерен. На ощупь тальк похож на крахмал или муку. Этот минерал часто применяется в косметологии и медицине, но не в качестве абразива.

Кубический нитрид бора (КНБ)

Этот материал был искусственно создан в 1957 году. Он обладает сверхтвердостью, а по шкале твердости располагается чуть ниже алмаза. Его преимущество над природным собратом в том, что он более устойчив к воздействию температур.

Также в отличие от алмаза КНБ не вступает в химические реакции с железом и полностью к нему нейтрален. Стойкость к этому металлу, твердость и устойчивость к различным факторам делают этот материал уникальным и весьма перспективным для использования в промышленности.

Из КНБ производятся абразивные порошки, которые являются основой абразивно-доводочных комплексов и полирующих паст.

Изготовление абразивов происходит на абразивных заводах (переработка природных материалов), химических заводах (производство искусственных абразивных масс), фабриках и комбинатах по вторичной переработке строительных и отделочных материалов (на них преимущественно производятся промышленные абразивы).

Виды абразивной обработки

- Круглое шлифование – обработка предметов и поверхностей, имеющих форму вала, цилиндра или конуса.

- Плоское шлифование – шлифовка плоских поверхностей.

- Притирка – притирание поверхностей с применением абразивов.

- Гидроабразивная обработка – процесс шлифования, при котором абразивные массы находятся в воде или жидкости и обрабатывают поверхности струей.

- Пескоструйная обработка – процесс очистки предметов и поверхностей от покрытий, загрязнений, краски и ржавчины.

- Полирование – уменьшение шероховатости и придание поверхности блеска.

- Суперфиниширование – придание материалам и поверхностям абсолютной гладкости и чистоты (практикуется при конструировании точных приборов и оружия).

Где и как используются абразивные материалы

Инструментами абразивной обработки называют комплексы, состоящие из абразивных масс в совокупности с другими веществами и смесями. К таким инструментам относятся абразивные круги, шлифовальные круги, бруски, ленты, наждачная бумага, полировочные пасты, галтовочные тела.

Все эти инструменты и материалы широко используются в строительстве, промышленности, металлообработке, деревообработке, производстве различных составов и масс.

При разрезании асбестовых пластин, шифера, стекла, железа и прочих твердых материалов используются абразивные материалы в виде кругов, дисков, пластин и прочих инструментов. Для обработки скатов крыш с целью последующей их окраски или покрытия другими материалами, применяется пескоструйная обработка, которая удаляет с поверхности верхний слой из ржавчины и загрязнений.

Применение абразивов в быту

В повседневной жизни мы тоже часто применяем абразивы. Яркий пример – наждачная бумага, которая есть практически в каждом доме. При помощи этого абразивного комплекса производится очистка поверхностей, шлифовка, подтачивание и снятие верхнего слоя с материалов.

Владельцы бытовых шлифовальных машин тоже знакомы с абразивами. Домашние установки для обработки и заточки лопат, ножей, топоров и других инструментов – незаменимая техника для жителей сельской местности. Также в качестве примера могут служить и шлифовальные круги для болгарки.

Представительницам слабого пола тоже знакомо применение абразивов в быту: различные скрабы для лица и тела содержат синтетические полимеры (в основном из пластика или силикона) либо абразивы природного происхождения: абрикосовые и малиновые косточки, соль, молотый кофе, овсяная мука и так далее. Также очень мелкие полирующие частицы присутствуют и на пилочках для ногтей. Пемзу для ног тоже можно считать своеобразным абразивом, ведь она выполняет действие по снятию верхнего слоя с кожи, потому этот природный материал также можно отнести к категории бытовых шлифовальных материалов.