Инструмент для расточки отверстий в металле

Фрезы по металлу для дрели: виды, конструкция, правила выбора

Обработка изделий, изготовленных из металла, требует применения специального инструмента и соответствующего металлорежущего оборудования, приобретать которое для использования в домашних условиях и для небольших мастерских не всегда целесообразно. Между тем выполнить такую обработку, не используя для этого дорогостоящее оборудование, вполне возможно, и помочь в этом может фреза по металлу для дрели.

Используемые с дрелью фрезы по металлу бывают различной формой рабочей части

Установив такую насадку на обычную электрическую дрель, вы получите в свое распоряжение ручной фрезерный станок, при помощи которого можно проводить несложные технологические операции по обработке металлических изделий. Чтобы обеспечить эффективность использования такого ручного фрезера, для его комплектации следует использовать только качественные металлорежущие инструменты.

Обрабатываемые материалы

Фрезы, устанавливаемые на электрические дрели, предназначены для работы с изделиями из древесины или металла. Фрезы для работ по металлу, используемые в качестве насадок для дрели, отличаются более жесткой конструкцией. Их простейшими моделями, работающими в комплекте с электрическими дрелями, являются шарошка и зенковка, при помощи которых выполняют расточку отверстий и черновую обработку изделий из металла.

Используя дрель в паре с фрезой по металлу можно расточить отверстие или сформировать гнездо

Шарошка представляет собой обдирочную фрезу, при помощи которой с обрабатываемого металлического изделия снимается поверхностный слой. Используя зенковку, конструкция которой схожа с конструкцией обычной фрезы, можно не только выполнять грубую обработку отверстий, но и формировать на поверхности металлического изделия углубления требуемой формы.

Разновидности фрез по металлу для дрели

В комплекте с электрическими дрелями сегодня используются различные типы фрез по металлу:

- торцевые;

- дисковые;

- цилиндрические;

- концевые;

- фасонные;

- угловые.

Наиболее популярными фрезами по металлу, которые применяются для комплектации дрели, являются инструменты торцевого типа с вертикальной осью вращения. С их помощью обрабатывают плоские поверхности, снимая слой металла требуемой толщины.

Фрезы с насечкой различного типа

Дисковая фреза, режущие зубья которой могут располагаться не только на ее боковой части, но и на торце, применяется для формирования на поверхности обрабатываемого изделия различных канавок и пазов.

Режущие кромки фрезы цилиндрического типа, которая используется для обработки плоских участков изделий из металла, располагаются на ее боковой части. По форме расположения режущие кромки могут быть прямыми или винтовыми. Более плавную и аккуратную обработку обеспечивают цилиндрические фрезы с винтовыми зубьями. Ось вращения таких фрез в процессе работы располагают в горизонтальной плоскости.

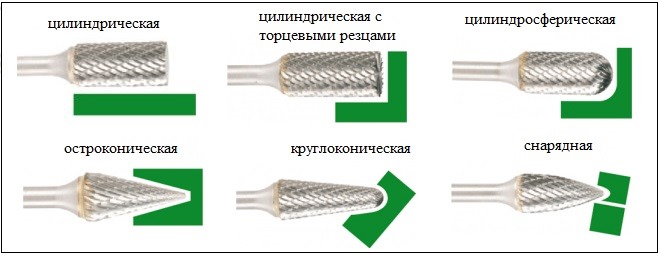

Фрезы цилиндрической формы могут быть с торцевыми резцами или без них

Концевая фреза по металлу, используемая для комплектации дрели, – это инструмент, при помощи которого обрабатываются глубокие пазы, уступы, контурные выемки, взаимно перпендикулярные плоскости. При выполнении таких операций задействуются как главные режущие кромки, расположенные на боковой части фрезы, так и вспомогательные на ее торце.

Фасонные фрезы, как следует из их названия, используются для обработки фасонных поверхностей. Поскольку фасонные изделия небольшой длины производятся преимущественно методом протягивания, то инструменты данного типа применяются для изделий, отличающихся значительным соотношением длины к ширине.

Фасонные фрезы для дрели

Угловые фрезы имеют более сложную конструкцию. Они используются для обработки наклонных плоскостей и угловых пазов. По своему конструктивному исполнению фрезы данного типа могут быть одно- и двухугловыми. Режущие кромки первых располагаются на их боковой конической части и на торце, вторых – на двух смежных конических поверхностях.

Реже всего из всех перечисленных выше разновидностей фрез по металлу для дрелей используются угловые и фасонные.

Конструкция инструментов

Каждый из типов фрез по металлу для дрели, описанных выше, отличается особенностями конструктивного исполнения. Большим разнообразием с этой точки зрения обладают фрезы концевого типа, однако инструменты других категорий тоже выпускаются с режущими зубьями различной формы и конструкции.

Это основные элементы конструкции фрезы по металлу, за счет характеристик которых и обеспечивается ее способность выполнять обработку металлических изделий. По конфигурации режущих зубьев фрезы могут быть остроконечными и затылованными. Фрезы, зубья которых сформированы плоскими передней и задней поверхностями (остроконечные), имеют один большой недостаток: их переточка выполняется по задней поверхности, что приводит к изменению геометрических параметров зуба. По этой причине фрезы с остроконечными зубьями не могут часто подвергаться такой процедуре.

Слева фрезы с крупными зубьями для грубой обработки мягких металлов. Справа фрезы с мелкой насечкой для тонкого снятия заусенцев с твердых металлических поверхностей

У фрез затылованного типа плоской является только передняя поверхность режущих зубьев, по которой и выполняется переточка. Благодаря такой конструктивной особенности фрезы данного типа можно перетачивать неоднократно, не переживая за то, что их геометрические параметры изменятся в процессе выполнения такой процедуры.

Цельные и сборные инструменты

Фрезы по металлу, используемые для комплектации электрической дрели, могут производиться в цельном или сборном варианте. В первом случае их делают из одной металлической заготовки. Соответственно, их тело и режущая часть выполнены из стали одной марки. Такой подход к изготовлению фрез позволяет снизить их себестоимость, но отражается на их эксплуатационных характеристиках.

На стержни этих фрез можно закрепить шаровидные или сферические головки

Тело сборной фрезы выполняется из недорогих марок стали, а в качестве режущих элементов используются твердосплавные пластины, которые фиксируются на корпусе при помощи пайки. Несмотря на то, что стоимость сборных фрез выше, чем цельных, их приобретение является оправданным шагом во многих ситуациях, так как они отличаются более длительным эксплуатационным сроком и позволяют выполнять обработку с более высокой производительностью и точностью.

Какой инструмент предпочесть

Сегодня приобрести фрезы по металлу, используемые для комплектации электрической дрели, не представляет особых проблем. Большой выбор предлагают специализированные офлайн- и интернет-магазины. Цена инструмента зависит как от его типа и конструктивного исполнения, так и от торговой марки.

Фрезы в наборах обходятся дешевле в пересчете за каждую единицу, но профессиональный инструмент чаще продается поштучно и стоит намного дороже

Выбирая фрезу по металлу для ее использования в комплекте с дрелью, лучше отдавать предпочтение продукции проверенных производителей, которая прослужит вам дольше и обеспечит высокую эффективность выполняемой обработки. Стоит отдавать предпочтение инструментам от следующих производителей:

- Bosch;

- Metabo;

- JET;

- Optimum;

- Hahnreiter;

- Intertool;

- Stayer;

- «Глобус»;

- «Инструмент-М»;

- «Корвет»;

- «Атака»»

- «Инструмент-сервис».

Как правильно выбрать фрезу по металлу

Чтобы выбрать фрезу по металлу для комплектации электрической дрели, следует обращать внимание на такие параметры, как:

- диаметр;

- расположение и конструкция режущих кромок;

- тип хвостовика, при помощи которого инструмент фиксируется в патроне дрели;

- материл изготовления корпуса и режущей части;

- качество заточки.

Следует иметь в виду, что электрическая дрель, на которую будет устанавливаться такая фреза, относится к оборудованию ручного типа, поэтому не следует выбирать инструмент для полуавтоматических и автоматических станков.

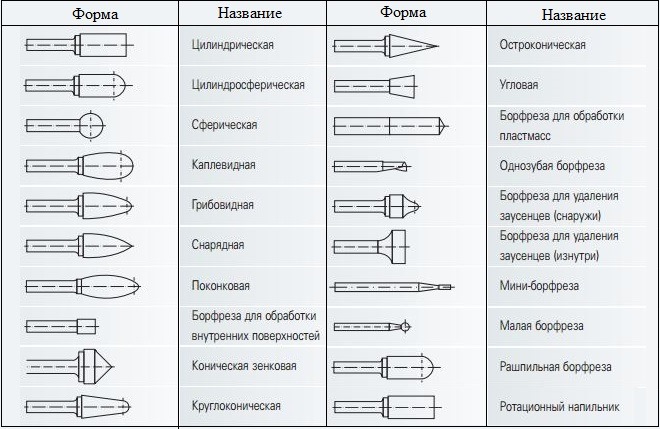

Формы твердосплавных фрез по металлу для дрели

В том случае, если вам надо приобрести для дрели фрезу сборного типа, следует обращать внимание еще и на то, насколько качественно выполнено крепление режущей части. Режущие пластинки, которые крепятся преимущественно методом пайки, должны плотно прилегать к телу инструмента, в противном случае они могут вылететь в процессе выполнения обработки.

Качество заточки – важный параметр, который напрямую влияет на производительность и качество обработки. Несмотря на то, что многие производители стараются выполнять заточку своих фрез по уникальной технологии, отдавать предпочтение следует инструментам, заточка которых проведена по одной из стандартных схем.

Каждая фреза предназначается для обработки поверхностей определенной конфигурации

От материала, из которого выполнена фреза, зависит как ее долговечность, так и качество и производительность обработки. Для выполнения с помощью дрели разовых фрезерных работ, к качеству которых не предъявляется высоких требований, можно выбирать цельный инструмент, выполненный из стали одной марки. Если же фрезой придется пользоваться часто, при этом надо получать изделия высокого качества, лучше отдать предпочтение более дорогостоящим инструментам, режущая часть которых изготовлена из твердосплавных пластин.

Самодельные фрезы-шарошки, изготовленные из высоких каленых гаек и приваренных к ним шаров от подшипников

Многие домашние мастера, желающие сэкономить на фрезах по металлу для дрели, изготавливают их из подручных средств. Конечно, качественного результата с помощью такого самодельного инструмента добиться трудно, но справиться с элементарными задачами он вполне способен. Для его изготовления подходят следующие подручные средства:

- рифленое колесико от кремниевой зажигалки (использоваться такая микрофреза может достаточно долго, а при выходе из строя быстро и с минимальными затратами заменяется на новую);

- дюбель, на шляпке которого формируются режущие кромки (так можно изготовить небольшую отрезную фрезу, которая справится с изделиями не только из пластика и древесины, но из цветных металлов).

Инструменты для расточки отверстий

Растачиваниепроизводят для обработки отверстий, имеющихся в заготовке (отливке или поковке), и исправления положения оси ранее просверленного отверстия. Растачивание может производиться резцами или многолезвийными инструментами (зенкерами и расточными головками) при вращении инструмента (на сверлильных и расточных станках) или при вращении заготовки (станки токарной группы).

Как и при сверлении на положение и прямолинейность оси отверстия после растачивания оказывает влияние способ обработки: растачивание с вращением заготовки позволяет обеспечить прямолинейную ось отверстия, совпадающую с осью вращения шпинделя станка.

При растачивании с вращением инструмента применяют направляющие втулки для обеспечения меньшего увода оси отверстия и большей ее прямолинейности.

Выбор инструмента для однолезвийной, многолезвийной и ступенчатой обработки отверстий достаточно широк и зависит от конкретных операционных требований. Многозубый инструмент рекомендуется использовать на черновых операциях, а однолезвийный на чистовых.

35. Комбинированные инструменты для обработки отверстий. Их

конструктивные особенности. Резцы для расточки отверстий.

36. РАСТОЧНЫЕ ИНСТРУМЕНТЫ

Для совмещения операций или переходов при обработке ступенчатых отверстий применяются всевозможные комбинированные инструменты. Наиболее распространенными комбинированными инструментами для обработки отверстий являются ступенчатые сверла, зенкеры и развертки. Эти инструменты применяются на сверлильных, револьверных, агрегатных стайках и токарных полуавтоматах, обеспечивая высокую производительность и простое обслуживание.

Такие инструменты допускают сравнительно небольшое количество переточек, ограниченное длиной ступени малого диаметра.

Для обработки сложных отверстий большого диаметра применяются комбинированные инструменты со вставными зубьями. Эти зубья имеют фасонный профиль, соответствующий профилю детали.

При обработке отверстий используется также составные комбинированные инструменты, которые представляют собой наборы простых инструментов, закрепленных на общей оправке. Преимущества этих инструментов заключаются в простоте их изготовления и заточки, а также в возможности легкой замены отдельных частей при их износе или поломке.

Комбинированные инструменты для обработки отверстий могут быть также разнотипными: сверла-зенкеры, зенкеры-развертки, сверла-метчики и др.

Комбинированные инструменты имеют большую площадь контакта с обрабатываемой заготовкой. При их применении, в результате больших суммарных сечений среза, возникают значительные силы резания. Все это необходимо учитывать при конструировании таких инструментов и их эксплуатации.

Расточные инструменты применяются для увеличения диаметров отверстий и являются широко универсальными инструментами, так как, в отличие от зенкеров, разверток и других инструментов, допускают регулировку (настройку) режущих кромок в радиальном направлении.

Расточными инструментами обрабатывают отверстия диаметром 1. 1000 мм и более с точностью JT5. JT6 и шероховатостью Ra О,8. 1,6.

В механообработке нашли применение следующие типы расточных инструментов: 1) стержневые резцы; 2) двухсторонние пластинчатые резцы-блоки; 3) расточные головки для обработки неглубоких отверстий; 4) расточные головки для обработки глубоких отверстий.

Стержневые резцы имеют одну режущую кромку из быстрорежущей стали или в виде СМП из твердого сплава или СТМ. Державки стержневых резцов в поперечном сечении имеют круглую, квадратную или прямоугольную формы.

Для растачивания точных отверстий диаметром более 20 мм широкое распространение получили вставки типа «Microbohr» (рис. 7.1, б). На цилиндрической поверхности резца 5 имеется точная резьба с шагом Р = 0,5 мм. Регулировочная гайка 4 с внутренней резьбой и градуированной шкалой базируется своей конусной поверхностью в оправке 1. В нужном положении резец закрепляется винтом 3 с шайбой 2. Поворот гайки на одно деление перемещает вершину резца в радиальном направлении (с учетом угла наклона продольной оси резца) на 0,01 мм. Резец оснащен напайной твердосплавной пластиной или СМП из твердого сплава.

Двухсторонние пластинчатые резцы-блоки применяют для предварительного и окончательного растачивания отверстий диаметром более 25 мм. По сравнению с однолезвийными инструментами они обладают большей производительностью, обеспечивают большую точность и низкую шероховатость поверхности отверстий.

Резцы-блоки изготавливают или целиком из быстрорежущей стали, или оснащают пластинами из твердого сплава, а для увеличения стойкости изготавливают сборными и регулируемыми по диаметру.

Крепление пластинчатых расточных резцов в оправках либо осуществляется неподвижно для d = 50. 150 мм (рис. 7.2, а), либо допускают «плавание» по одной оси (двухлезвийные блоки (рис. 7.2, б, в)). Выпадению резца-блока 1 из борштанги 2 препятствует винт 3, входящий с зазором в отверстие, выполненное в корпусе резца-блока (рис. 7.2, б). Известны конструкции четырех и более лезвийных блоков, «плавающих» с помощью крестовины по двум взаимно перпендикулярным осям [5].

«Плавающее» крепление резцов-блоков для d = 25. 600 мм применяется для компенсации углового и линейного несовпадения осей обрабатываемых отверстий и инструмента. Указанное несовпадение осей происходит из-за погрешностей установки заготовки (инструмента) и зажимных патронов, деформаций элементов технологической системы и других факторов и приводит к снижению точности обработки и стойкости инструмента.

Расточные головки для обработки неглубоких отверстий имеют несколько режущих кромок (рис. 7.3). Они жестко крепятся в оправке и применяются для предварительной обработки отверстий.

35.36. Хонинговальные головки. Их расчет и конструкция. Типы фрез и их назначение. Общие конструктивные элементы фрез.

Хонингование — вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических поверхностей путём совмещения вращательного и возвратно-поступательного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Один из видов чистовых и отделочных обработок резанием.

Она содержит корпус, несущий колодки с абразивными брусками, разжимные элементы, установленные с возможностью взаимодействия с колодками брусков, разжимной шток и механизм осевого перемещения абразивных брусков. Последний выполнен в виде стакана, в радиальных отверстиях которого на осях установлены поворотные планки. Одни концы планок входят в пазы колодок, а другие — в пазы разжимного штока. Планки установлены на осях с возможностью поворота и сообщения осевого перемещения колодкам с брусками вверх при одновременном осевом перемещении разжимного штока вниз.

Фрезерование является одним из наиболее распространенных методов обработки. По уровню производительности фрезерование превосходит строгание и в условиях крупносерийного производства уступает лишь наружному протягиванию. Кинематика процесса фрезерования характеризуется быстрым вращением инструмента вокруг его оси и медленным движением подачи. Движение подачи при фрезеровании может быть прямолинейно-поступательным, вращательным, либо винтовым. При прямолинейном движении подачи фрезами производится обработка всевозможных цилиндрических поверхностей: плоскостей, всевозможных пазов и канавок, фасонных цилиндрических поверхностей

Цилиндрические фрезы применяются на горизонтально-фрезерных станках при обработке плоскостей. Эти фрезы могут быть с прямыми и винтовыми зубьями. Фрезы с винтовыми зубьями работают плавно; они широко применяются на производстве. Фрезы с прямыми зубьями используются лишь для обработки узких плоскостей, где преимущества фрез с винтовым зубом не оказывают большого влияния на процесс резания.

Торцовые фрезы широко применяются при обработке плоскостей на вертикально-фрезерных станках. Ось их устанавливается перпендикулярно обработанной плоскости детали. В отличие от цилиндрических фрез, где все точки режущих кромок являются профилирующими и формируют обработанную поверхность, у торцовых фрез только вершины режущих кромок зубьев являются профилирующими. Торцовые режущие кромки являются вспомогательными. Главную работу резания выполняют боковые режущие кромки, расположенные на наружной поверхности.

Дисковые фрезы пазовые, двух- и трехсторонние используются при фрезеровании лазов и канавок.

-Угловые фрезы

Угловые фрезы используются при фрезеровании угловых пазов и наклонных плоскостей.

-Концевые фрезы применяются для обработки глубоких пазов в корпусных деталях контурных выемок, уступов, взаимно перпендикулярных плоскостей.

Разновидностью концевых фрез являются шпоночные двухзубые фрезы. Рассматриваемые шпоночные фрезы, подобно сверлу, могут углубляться в материал заготовки при осевом движении подачи и высверливать отверстие, а затем двигаться вдоль канавки.

Фасонные фрезы получили значительное распространение при обработке разнообразных фасонных поверхностей. Преимущества применения фасонных фрез особенно сильно проявляются при обработке заготовок с большим отношением длины к ширине фрезеруемых поверхностей. Короткие фасонные поверхности в условиях крупносерийного производства лучше обрабатывать протягиванием.

Операция растачивания и восстановления отверстий

Растачивание отверстий: виды, инструмент и оборудование. Методы расточки сквозных и глухих отверстий. Технология и установки для восстановления отверстий с помощью наплавки и расточки.

Растачивание отверстий — это обработка лезвийным режущим инструментом внутренних цилиндрических или конических поверхностей для придания им необходимых размера, класса чистоты, прямолинейности или заданного положения относительно оси вращения. Расточке подвергают исходные отверстия в кованых и литых деталях, а также полученные в результате сверления. Кроме того, этот метод обработки используют для восстановления цилиндрической формы рабочих поверхностей, утраченной в результате износа, деформаций или повреждений. В этом случае поверхность перед обработкой при необходимости подвергается наплавке.

Расточка имеет меньшую производительность, чем сверление, но позволяет обрабатывать цилиндрические поверхности большого диаметра (более тысячи миллиметров) с точностью в несколько десятков микрон. Для растачивания используют как универсальные, так специализированные станки токарной и фрезерной групп. В первом случае вращается заготовка, а инструмент (резец) движется линейно в соответствии с продольной и поперечной подачами. Во втором расточная головка вращается в шпинделе, а подача может назначаться как инструменту, так и детали, закрепленной на рабочем столе.

Растачивание сквозных отверстий

В зависимости от размеров отверстия (глубины и диаметра) при сквозной расточке применяют проходные резцы, оправки или борштанги, на которых устанавливают расточные головки или блоки резцов. Проходные резцы для расточки сквозных отверстий имеют ряд отличий от токарного инструмента для наружного точения: задний угол у них затачивается так, чтобы режущая часть соответствовала габариту обработки, а передняя часть державки сужена и имеет вытянутую форму. На токарных станках резец крепится или в оправке с коническим хвостовиком на заднюю бабку, или на резцедержатель суппорта в продольном направлении. На расточных станках используются резцы, которые устанавливаются в специальные оправки.

При сквозной расточке также применяют многолезвийные оправки различной конструкции, имеющие вид толстого удлиненного цилиндра, на котором располагается несколько режущих пластин. Такой инструмент намного дороже резцов, но позволяет обрабатывать гораздо большие глубины и с лучшей точностью.

Борштанги (расточные штанги) применяют для расточки с большой глубиной, повышенной точностью или нескольких соосных отверстий. Этот вид инструмента выполнен в виде длинных цилиндрических стержней повышенной точности диаметром от 30 до 200 мм и длиной от метра до трех. По всей длине борштанги на определенном расстоянии располагаются сквозные выемки (окна) для крепления режущего или измерительного инструмента. Один конец борштанги крепится в коническую оправку и устанавливается в шпиндель, а другой поддерживается люнетом или специальной опорой. Перед началом расточки оси отверстия и борштанги должны выставляться на соответствие с заданной точностью.

Растачивание глухих отверстий

- сверление (или рассверливание отверстия) до максимально возможного диаметра;

- черновая расточка, после которой остается припуск в несколько миллиметров;

- обработка дна отверстия специальной торцевой подрезкой до необходимой чистоты;

- чистовая расточка до заданного размера.

При глухой расточке особое внимание уделяется обработке вблизи дна отверстия. Поэтому за 5 мм до достижения полной глубины подача должна снижаться, а последний участок желательно проходить в ручном режиме. Проходные резцы применяют только при небольших глубинах расточки (100÷150 мм). Во всех остальных случаях используются расточные головки различных типов.

Технология восстановления отверстий расточкой

Мобильные установки применяют для расточки цилиндрических поверхностей непосредственно на месте эксплуатации техники. Этим способом растачивают отверстия в проушинах ковшей горной техники, поверхности вращения шахтных машин, фланцы и запорную арматуру действующих трубопроводов, посадочные места энергетического оборудования и многое другое.

Типичная мобильная установка состоит из электропривода со шпинделем и патроном, борштанги с режущим инструментом, задней и промежуточных опор. Все ее компоненты крепятся непосредственно на изделие, а жесткость, точность и соосность обеспечиваются борштангой.

Восстановление отверстий наплавкой

Приходилось ли кому-нибудь на практике участвовать в расточке отверстий на мобильных расточных станках? Если да, то расскажите, пожалуйста, в комментариях, как крепятся и выставляются такие устройства, а также как регулируются у них точность и соосность.

Расточные головки и системы Seco

В этом разделе вы сможет ознакомиться и скачать каталоги по расточным головкам и системам следующих брендов. Для вашего удобства мы объединили страницы из разных каталогов по данному товару. Если вы хотите ознакомиться с полным перечнем продукции конкретного бренда, то перейдите по ссылке, нажав на нужный логотип.

На сегодняшний день на металлообрабатывающих предприятиях широко применяются расточка. Под ней подразумевается обработка отверстий металлических изделий, путем ковки, сверления или литья. Главной целью является придание полости большего диаметра, привольности формы, а также гладкости материалу.

Такой вид работ невозможно осуществлять без специального металлорежущего оборудования. Стоит отметить, что именно от выбранного инструмента напрямую зависит конечный результат, при его выборе нужно ориентироваться на форму и материал обрабатываемого изделия.

Наиболее часто на производстве применяются следующие виды оборудования:

Наиболее часто на производстве применяются следующие виды оборудования:

- сверла – применяются в бытовых условиях. С их помощью можно проникать на достаточно большую глубину. Могут иметь различные насадки, каждая их которых предназначена для обработки конкретного материала, к примеру дерева, чугуна или стали;

- зенкера и зенковки – предназначены для конечной доработки отверстий, придания им нужных параметров и характеристик. Достаточно часто они нужны для увеличения диаметра уже существующих полостей;

- развертки – удобны при работе, так как имеют регулируемый механизм. Используются на последнем этапе, максимально точно прорисовывая резьбу;

- расточной инструмент – оборудование, которое предназначено для сверления отверстий, нарезания резьбы и иных операций, проводимых с металлом. Его преимущество заключается в многофункциональности.

Именно последний вариант наиболее распространен на производстве. Связанно это с тем, что расточные системы имеют массу неоспоримых достоинств и преимуществ, которые выгодно отличают их от остальных металлорежущих инструментов.

Как работает расточной инструмент и для чего он применяется?

Если Вы решили приобрести себе подобный инструмент, то информация, представленная в этой статье, может оказаться для вас весьма полезной. Ведь перед покупкой очень важно узнать о его разновидностях, материалах, из которых он изготавливается, а также где можно сделать максимально выгодную покупку.

Первое, что нужно отметить – это то, что расточной инструмент универсален и используется практически на всех этапах обработки отверстия. Связанно это с тем, что он может осуществлять широкий спектр работ, а его конструкция позволяет регулировать размер и глубину полости. Он подразделяется на нескольких видов:

- стержневые резцы;

- двухсторонние резцы пластинчатого типа;

- расточные головки.

Последние пользуются наибольшей популярностью. Их основным рабочим элементом являются резцы. Они подразделяются на два вида:

- проходные – предназначены для обработки сквозных отверстий;

- упорные – используются при работе с глухими отверстиями.

Для того чтобы надежно зафиксировать их используются специальные микроскопические винтики. Положение резцов можно регулировать на свое усмотрение, настраивая на определенный диаметр и положение.

Расточные головки – где используются?

Сами головки также бывают нескольких видов. Так, режущие головки подразделяются на те, которые работают на поверхности, и те, которые могут работать на достаточно большой глубине. Первый вариант отличается достаточно простой конструкцией, когда один или несколько режущих элементов прикреплены к основанию. Он используется, преимущественно, для первичной обработки изделия. Для того, чтобы обработать глубокие дыры, используется расточная головка более сложного устройства. При черновой расточке материала предлагаются головки с двумя резцами, а при чистовом растачивании – с одной.

Чтобы сделать выгодную покупку обращайтесь в интернет-магазин Торговый дом “ЧТС”

Чтобы сделать выгодную покупку обращайтесь в интернет-магазин Торговый дом “ЧТС”

Расточной резец – для точной и качественной обработки отверстий

В промышленности, машиностроении для получения требуемой точности и чистоты поверхности изготовленные отверстия подвергают дополнительной обработке. Достигают нужных показателей, используя расточной резец.

1 Токарный инструмент для растачивания – назначение и конструкция резцов

Резе́ц – режущий инструмент, который предназначен для обработки деталей или заготовок из различных материалов, а также разных форм, размеров, показателей точности. Является основным, наиболее часто применяемым инструментом при строгальных, долбежных и токарных работах (на станках соответствующего типа).

Чтобы придать изделию требуемые форму, размеры и точность изготовления с заготовки резцом снимают (срезают последовательно) слои материала. При этом инструмент и деталь, закрепленные жестко в станке, перемещаются относительно друг друга и взаимно контактируют. В результате этого рабочая часть резца врезается в слой материала, а затем срезает его в виде стружки.

У инструмента рабочий элемент представляет собой клин (острую кромку), который врезается в материал и деформирует его слой, вследствие чего сжатый фрагмент заготовки скалывается и сдвигается кромкой схода стружки (передней поверхностью) резца. Инструмент двигается дальше, что сопровождается повторением процесса скалывания и образованием из отдельных срезанных элементов стружки, вид которой зависит от скорости вращения материала заготовки, подачи станка, относительного расположения детали и резца, применения СОЖ (смазочно-охлаждающей жидкости) и ряда других причин.

По виду работ и применяемости инструмент делят на:

- строгальный;

- долбежный;

- токарный.

Инструмент, снимающий стружку в результате взаимного прямолинейного перемещения резца и заготовки, называют строгальным (когда резание горизонтальное) или долбежным (вертикальное). Принцип работы обоих этих резцов идентичен и отличается от токарных, где резание непрерывно. При строгании и долблении инструмент режет исключительно при рабочем ходе.

В процессе токарной обработки заготовка вращается, в то время как осуществляется продольная и поперечная подача неподвижного резца, либо деталь стационарна, а инструмент вращается и подается (на расточных станках). Расточной токарный резец предназначен для расточки глухих и сквозных уже готовых отверстий, которые могут быть предварительно получены сверлением, штамповкой, в процессе отливки заготовки.

Основные элементы расточного токарного резца:

- головка (рабочая часть);

- державка (стержень) – используется для закрепления инструмента на станке.

Головка состоит из поверхностей:

- передней – по ней во время резки сходит стружка;

- главной задней – обращена к поверхности резания материала;

- вспомогательной задней – обращена к обработанной поверхности детали;

- главной режущей кромки – пересечение главной задней поверхности с передней;

- вспомогательной режущей кромки – пересечение вспомогательной задней и передней поверхностей;

- вершины – точка пересечения вспомогательной и главной режущих кромок.

Важными характеристиками резцов также являются углы, образуемые между поверхностями инструмента, плоскостями их проекций и касательными к ним, а также направлениями подачи. Инструмент для глухих и сквозных отверстий отличается формой головки.

2 Классификация и виды резцов для растачивания

Резцы для растачивания классифицируют по следующим основным параметрам. По направлению подачи делят на:

- левые;

- правые.

- прямые – осевая линия головки резца продолжает ось державки или параллельна ей;

- отогнутые – ось головки отклонена влево или вправо от осевой державки;

- изогнутые – ось державки изогнута;

- оттянутые – головка инструмента уже державки;

- разработки конструкторов и токарей-новаторов, другие.

По сечению стержня:

- круглые;

- квадратные;

- прямоугольные.

По способу изготовления:

- Цельные – материал изготовления державки и головки идентичен.

- Составные – режущая часть выполнена в виде пластины, прикрепляемой определенным образом к державке из углеродистой конструкционной стали. Пластинки из рапида (быстрорежущей стали) и твердого сплава крепятся механически или припаиваются.

По роду материала:

- из инструментальной стали:

- углеродистой – для малых скоростей обработки, обозначение начинается с буквы У;

- легированной – допустимо резать в 1,2–1,5 раза быстрее, чем инструментом из углеродистой, так как выше теплостойкость;

- высоколегированной (быстрорежущей) – повышенной производительности, обозначение с буквы Р (Рапид);

- из твердого сплава – скорости резания более высокие, чем у резцов из рапида, оснащены пластинами из твердых сплавов:

- металлокерамическими:

- вольфрамовыми – группы ВК из карбида вольфрама, который сцементирован кобальтом;

- титановольфрамовыми – группы ТК из карбидов титана и вольфрама, сцементированных кобальтом;

- титанотанталовольфрамовыми – группы ТТК из карбидов титана, тантала и вольфрама, сцементированных кобальтом;

- минералокерамическими – характеризуются высокой теплостойкостью и одновременно очень хрупкие, что ограничивает их массовое применение, состоят из материалов, в основе которых технический глинозем (Аl2O3);

- керметовыми – материалы на основе минералокерамики с металлами и их карбидами, вводимыми для снижения хрупкости;

- эльборовые – в основе материала режущих пластин кубический нитрид бора;

- алмазные – с алмазными пластинами.

По типу установки относительно заготовки:

- Радиальные – устанавливают перпендикулярно оси детали. Широко используются в промышленности, благодаря простоте крепления и удобному выбору геометрических характеристик режущей части.

- Тангенциальные – параллельно оси обрабатываемой детали. При работе усилие резца направлено вдоль его оси, благодаря этому он не подвергается изгибу. В основном применяются на токарных полуавтоматах и автоматах, где главным критерием обработки является чистота.

По виду обработки:

- черновые (обдирочные);

- получистовые – отличаются от обдирочных вершиной, радиус закругления которой увеличен, благодаря чему шероховатость поверхности после обработки уменьшается;

- чистовые;

- для тонкого точения.

Также выделяют резцы для растачивания глубоких отверстий и двусторонние. Основные типы инструмента стандартизованы. На каждый вид такого изделия, как расточной резец, ГОСТ регламентирует соответствующие конструкцию и размеры.

3 Применение расточных токарных резцов

Расточной токарный инструмент широко применяют в машиностроении, производстве для обрабатывания сквозных и глухих отверстий в деталях или корпусах приборов, оборудования, различных механизмов, автомобилей, другой техники. Его использование позволяет достигать большей точности, высокой чистоты поверхности отверстий. Растачивание производят в следующих случаях:

- Сверление, зенкерование (обработка готового отверстия зенкером) или рассверливание не обеспечивают требуемой размерной точности и чистоты поверхности обработанного отверстия.

- При отсутствии зенкера или сверла для рассверливания необходимого диаметра.

- Когда требуется обеспечить необходимые прямолинейность и точность положения оси отверстия.

- Когда диаметр обрабатываемого отверстия превышает наибольший стандартный диаметр сверл, зенкеров.

- При малой длине отверстия.

Расточной инструмент применяют на специальных расточных, токарно-револьверных, токарных, фрезерных станках и автоматах, оборудовании для алмазной (тонкой) расточки. Закрепляют в специальных патронах, переходных втулках или державках.

Резцы из инструментальной стали обычно используют при работах с легкими сплавами и материалами (фторопластом, текстолитом, алюминием и подобными), а оснащенные твердосплавными пластинами – с более прочными и твердыми (нержавеющая или закаленная сталь, бронза и другие). В процессе работы режущий инструмент подвержен износу (притупляется режущая кромка, а у изделий с твердосплавными пластинами выкрашивается), поэтому делают его переточку.

Как расточить отверстие в металле?

Как расточить отверстие в металле

Как почистить медь от различных типов загрязнений так, чтобы не повредить металл, и чтобы он снова блестел? Такой вопрос часто интересует современных рукодельниц, которые занимаются изготовлением различных украшений из меди, а также современных хозяек, которые еще используют медные столовые приборы и другую кухонную утварь из данного металла.

Несмотря на то что медь – довольно пластичный и износостойкий материал, она подвержена окислению, поэтому под действием влаги на поверхности столовых приборов или украшений из меди появляется неприятный зеленоватый налет. Если в посуде из окислившейся меди готовить еду, продукты приобретут неприятный вкус и запах, а также станут небезопасными для здоровья.

Также поверхность медных изделий может потемнеть, поэтому необходимо знать, как можно очистить металл от разных типов загрязнений в домашних условиях эффективно и безопасно.

Чистим медь в домашних условиях

Чтобы почистить медь в домашних условиях, достаточно использовать самые простые народные средства. Опытные хозяйки не рекомендуют применять для чистки металла абразивную бытовую химию, так как такие средства могут повредить поверхность изделия.

На примере чистки медной турки мы покажем, как легко и быстро почистить данный металл от зеленого налета, черноты или пыли просто и быстро.

- Первым делом необходимо тщательно промыть изделие из меди обычным способом с помощью средства для мытья посуды, а затем протереть поверхность насухо. Наносим на поверхность выбранное чистящее средство.

- Если вы решили использовать чистящий раствор домашнего приготовления, то его нужно сделать заранее.

- Далее нужно тщательно протереть поверхность изделия из меди тряпочкой без ворса. Для данной цели прекрасно подойдет ткань из микрофибры, еще можно использовать мягкую губку или старую зубную щетку.

- Как только вы убедились, что загрязнений и налета не осталось, медную турку, столовые приборы или украшения можно промывать под проточной холодной водой.

- Чтобы вернуть изделию из данного металла блеск, можно дополнительно использовать сок лайма или лимона, которым также нужно тщательно натереть медную поверхность. Не забудьте промыть изделие по завершении процедуры.

- Теперь нужно насухо вытереть изделие из меди полотенцем или чистой тряпочкой.

- После останется только отполировать медь, используя подходящий состав.

Многие также часто интересуются, чем можно полировать медь в домашних условиях. Для этой цели можно использовать специальную пасту на основе трехвалентного оксида хрома. Текстура такой пасты напоминает пластилин. Кусочком пасты ГОИ натирается очищенная медная поверхность, затем изделие из меди промывается и протирается полотенцем. Полировать и шлифовать данный металл можно с помощью зубного порошка, но найти такой продукт довольно сложно.

В таблице ниже мы собрали самые эффективные и популярные народные средства для чистки медных изделий в домашних условиях.

| Средство | Способ применения |

| Столовый уксус | Столовый уксус очень часто используется в хозяйстве для очистки различных загрязнений с поверхности кухонной утвари. Все потому, что это эффективное и безопасное средство, которое точно не навредит как требующему чистки предмету, так и человеку. Чтобы очистить медную поверхность от налета грязи и пыли, а также от нагара, необходимо промыть изделие обычным способом и просушить его. Затем следует нанести на медь уксус, а сверху засыпать поваренную соль. Далее следует очищать загрязнения с помощью хлопчатобумажной ткани круговыми движениями до тех пор, пока не будет достигнут нужный результат. Затем останется только тщательно промыть и отполировать медное изделие. Дополнительную информацию об этом способе можно узнать в видео, которое представлено ниже. |

| Жидкое мыло | Эффективно можно очистить медь даже от застарелого налета с помощью жидкого мыла или средства для мытья посуды. Для этого следует залить в кастрюлю воду так, чтобы требующее чистки изделие смогло полностью поместиться в жидкости. Добавляем в воду немного жидкого мыла, а затем доводим до кипения. Как только вода закипит, уменьшаем огонь, а в жидкость помещаем медный предмет. Кипятим металл до тех пор, пока поверхность не начнет очищаться самостоятельно. После этого нужно будет промыть предмет из меди под проточной водой и, скорее всего, почистить дополнительно содой, чтобы удалить наиболее стойкие загрязнения. В остальном же кипячение прекрасно справляется даже с самым старым налетом. |

| Цитрусовые | Почистить медь от почернения можно с помощью цитрусовых. Для этого нужно натереть поверхность изделия из данного металла половинкой лайма, добавив немного поваренной соли или пищевой соды. Также можно выжать сок из лимона, смешать жидкость с содой и полученной массой натереть медную поверхностью. Эффект от чистки будет заметен практически сразу. Не забудьте тщательно промыть, вытереть и отполировать очищенную поверхность, чтобы предотвратить окисление металла. |

| Винный уксус и мука | Чтобы самостоятельно восстановить прежний вид медного изделия, следует приготовить следующий раствор. Смешиваем в глубокой пиале 200 миллилитров уксуса и две чайные ложки поваренной соли. Засыпаем в пиалу обычную пшеничную муку так, чтобы в результате получилась масса, напоминающая сметану. Тщательно вымешиваем домашний чистящий раствор для меди. Столовые приборы из меди тщательно промываем и сушим полотенцем, затем заливаем ложки и вилки приготовленным раствором. Оставляем медь очищаться в течение 20-30 минут. После этого промываем медь под проточной водой и полируем сухой хлопчатобумажной тканью. |

| Кетчуп | Мало кто знает, но почистить медь в домашних условиях можно обыкновенным кетчупом без добавок. Для этого достаточно нанести томатный соус на загрязненный участок медного изделия, а затем подождать полчаса. По прошествии указанного времени медь очистится, останется только удалить налет и кетчуп губкой или тряпочкой. |

| Амидосерная кислота | Данный способ нельзя назвать полностью народным, ведь использовать мы будем амидосерную кислоту. Приобрести такой продукт можно в специализированном магазине. Обратите внимание! Таким способом можно чистить только стопроцентную медь, ведь наличие примесей в металле может привести к тому, что изделие потемнеет. Чистить изделия таким способом следует в соответствии с инструкцией на упаковке кислоты. Не забудьте вооружиться резиновыми перчатками при работе с таким веществом. |

Для того чтобы отполировать медное изделие в профилактических целях, можно использовать одну только ткань, например, шерсть или замшу. Если же медь потемнела, то придется использовать дополнительные средства. В магазине бытовой химии можно найти фабричную продукцию, которая специально предназначена для очистки и полирования меди и подобных металлов.

Почистить медные монеты в домашних условиях легко, достаточно использовать один из описанных выше способов. Также коллекционеры часто полируют и чистят монеты из меди в топленом хозяйственном мыле.

Опытные хозяйки советуют хранить медные столовые приборы в специальных футлярах, выкладывая туда же небольшой кусочек мела. Таким образом можно обезопасить изделия от окисления. Рекомендуется, чтобы на медь не попадали прямые солнечные лучи. Лучше не хранить предметы из меди рядом с обогревателями и батареями.

Если вы часто носите украшения из меди, то старайтесь мыть и полировать браслеты и цепочки после каждого использования. От длительного контакта с кожей медь также покрывается зеленоватым налетом. Более того, такой налет может остаться на коже.

Подробно изучив все эффективные средства для чистки меди, теперь вы знаете, как в домашних условиях поддерживать в чистоте предметы и изделия из данного металла.