Инструмент для сварки трением с перемешиванием

Сварка трением с перемешиванием

Среди огромного количества различных технологий сварки следует отметить сварку трением с перемешиванием. Подобный процесс не предусматривает использование защитных газов и расходных сварочных материалов. При этом можно получить соединение высокого качества. Технология в большинстве случаев применяется при обработке алюминия и некоторых других сплавов. Рассмотрим принцип процесса и некоторые другие моменты подробнее.

Принцип процесса

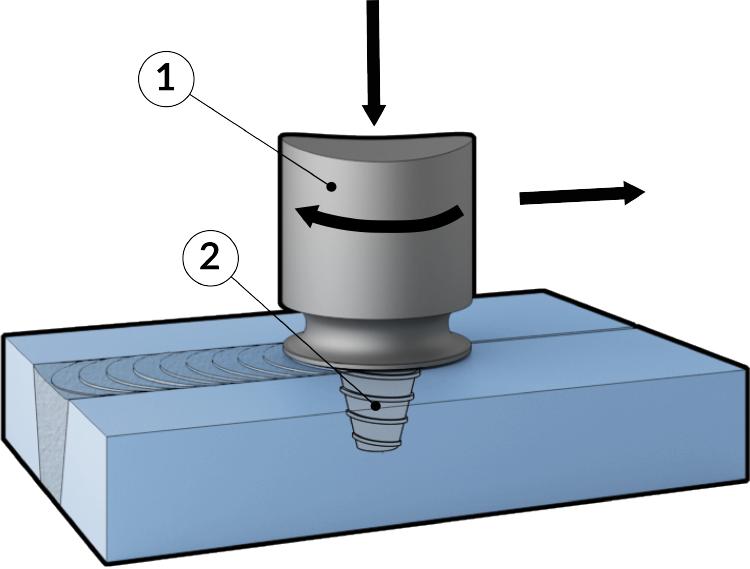

Сварка трением с перемешиванием проводится при применении специального инструмента, который напоминает форму стержня. Среди особенностей сварки трением с перемешиванием можно отметить нижеприведенные моменты:

- Применяемое оборудование для сварки трением с перемешиванием состоит из двух основных частей: заплечика и бурта, а также наконечника.

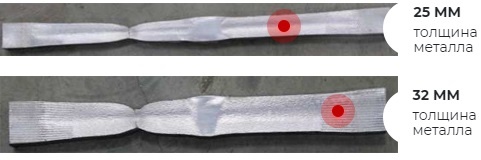

- Инструмент выбирается в зависимости от толщины материала и его типа. Некоторые сплавы характеризуются низкой степенью обрабатываемостью.

- Длина наконечника устанавливается в зависимости от толщины детали.

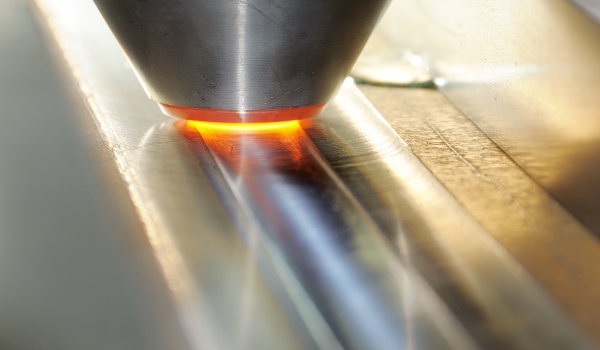

- Этот метод сварки может выполняться с присадочным материалом. На момент сварки инструмент вращается с высокой скоростью в месте плавления. Оказываемое давление приводит к тому, что наконечника внедряется в заготовку на требуемую толщину. При этом заплечник должен коснуться обрабатываемой поверхности.

- Следующий шаг заключается в перемещении инструмента по линии шва с определенной скоростью. При сильном трении поверхность материалов начинает сильно нагреваться, за счет чего он начинает становится пластичным. Деформация проходит равномерно.

При помощи специальной установки можно создать прочное соединение, которое характеризуется довольно высоким качеством.

Основные параметры которые влияют на свойства шва

Стоит учитывать, что некоторые параметры оказывают влияние на основные качества образующегося шва. К основным можно отнести:

- Скорость перемещения инструмента определяет силу трения, возникающую между режущей поверхностью и заготовкой. От этого зависит также температура.

- Частот вращения инструмента также оказывает влияние на температуру в зоне обработке.

- Угол наклона инструмента также оказывает влияние на особенности проведения сварки трение с перемешиванием.

- Геометрические размеры применяемого прибора выбираются в зависимости от того, какой нужно получить соединение.

- Усилие прижатия и перемещения также можно считать наиболее важными параметрами.

При рассмотрении способа сварки трением отметим, что подобная технология сегодня активно развивается. Это связано с тем, что естественный процесс нагрева не приводит к появлению внутренних деформаций и иных дефектов.

Основные области применения

На сегодняшний день рассматриваемая технология применяется в большинстве случаев при выпуске транспортных средств. Это связано с нижеприведенными моментами:

- При применении технологии, которая предусматривает плавление металла, может появится перфорация тонких листов стали. Примером можно назвать обработку алюминия.

- Рассматриваемая технология СТП определяет выделение меньшего количества тепла. Именно поэтому вероятность появления подобных дефектов незначительна.

- Сварки трением с перемешиванием характеризуется высокой эффективностью, так как ее использование приводит к уменьшению степени энергопотребления в два раза.

- Применение технологии позволяет снизить вес получаемой конструкции.

Все приведенные выше моменты определяют то, что рассматриваемая технология получила следующее распространение:

- Судостроение.

- Аэрокосмическая промышленность.

- Электротехническая промышленность.

- Строительство.

- Пищевая промышленность.

- Железнодорожный транспорт.

Оборудование для сварки трением с перемешиванием

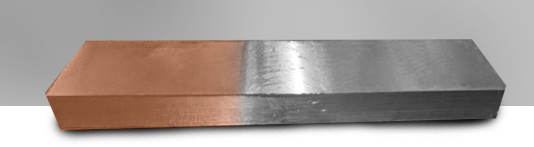

Чаще всего сварки трением с перемешиванием применяется при соединении медных сплавов. Примером можно назвать получение контейнеров, которые можно использовать для хранения ядерных отходов и ответственных деталей.

Преимущества

Рассматриваемый метод характеризуется довольно большим количеством достоинств. Перемешивая заготовки трением можно получить качественный шов. Качество сварки трением перемешиванием повышается при использовании различных инструментов. Преимуществами можно назвать следующие моменты:

- Заготовки не нужно тщательно подготавливать. Если рассматривать контактную и другую технологию, то перед непосредственной обработкой поверхность должна быть тщательно очищена от различных загрязнений и быть ровной. В противном случае качество шва будет низким, достигнуть требуемой герметичности не получится. В рассматриваемом случае достаточно очистить поверхность от крупных и сильно проявляющихся загрязнений.

- Не возникает необходимости в особой подготовке кромок. Некоторые технологии предусматривают снятие поверхностного слоя металла и проведение некоторых технологических операций, которые позволят существенно повысить прочность соединения.

- Есть возможность провести соединение металла, который нельзя обработать обычным способом. Примером можно назвать материалы, не подающиеся обычным методам сварки. При этом необходимость в предварительном подогреве зоны обработки практически не возникает.

- Прочность получаемого соединения достаточно высока. Именно поэтому технология может применяться для получения ответственных изделий с различной областью применения.

- Нет необходимости в использовании присадочной проволоки. Этот момент существенно снижает себестоимость проводимой работы.

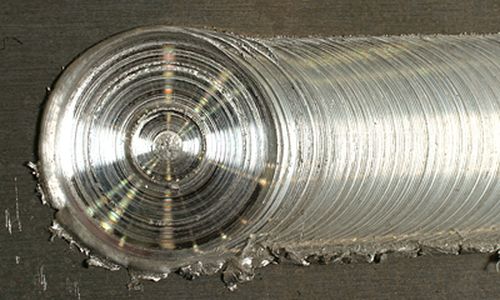

- В месте соединения зернистость мелкая. За счет этого повышается плотность сварочного шва и его устойчивость к различного рода воздействия.

- Отсутствие пор также благоприятно сказывается на качестве полученного соединения. Это свойство можно связать с тем, что при сильном нагреве проводится выделение различных газов и веществ, которые и становятся причиной образования пористости.

- Практически полное отсутствие признаков коробления и термической деформации определяет то, что финишная обработка требуется крайне редко.

- После проведения сварочных работ при сварке трением с перемешивание изделие практически сразу готово к применению. При этом нет необходимости в проведении каких-либо подготовительных действий.

- Не повышается степень реакции поверхности на воздействие окружающей среды. Другими словами, материал не покрывается коррозией.

- При проведении процедуры на момент сварки трением с перемешиванием не образуется токсичных газов или других выделений. Кроме этого, более распространенные методы, основанные на воздействии тока, приводят к образованию электрической дуги, которая оказывает негативное воздействие на оператора и окружающих при условии отсутствия специальных средств индивидуальной защиты.

- Уменьшается продолжительность производственного цикла примерно на 50% в сравнении с другими распространенными способами.

- Экономия на количестве потребляемой энергии составляет 20%.

Как ранее было отмечено, получение бездефектных швов на сплавах определило широкое распространение сварки трением с перемешиванием. Примером можно назвать получение кузовных деталей.

Недостатки

У проводимой процедуры также есть несколько недостатков, которые нужно учитывать. Примером можно назвать возможность нарушения сплошности шва. Кроме этого, некоторые сплавы в меньшей степени подвержены воздействию силы трения.

Совершенствование рассматриваемого способа определило то, что на поверхности шва образуются дефекты в самых крайних случаях. Чаще всего это случается при нарушении технологии и использовании низкокачественного инструмента.

Технологические возможности у рассматриваемой процедуры довольно обширны. Примером назовем следующие моменты:

- Автоматизация процесса.

- Получение качественных изделий при несущественных финансовых затратах.

- Получение шва без сильного наплыва металла.

Сварка меди и стали

Как ранее было отмечено, сварка трением с перемешиванием сегодня активно развивается. Именно поэтому в будущем может появится оборудование с более высоким показателем производительности.

Особенности формирования соединений при применении СТП

Как ранее уже было отмечено, сварка трением с перемешиванием характеризуется достаточно большим количеством особенностей. Среди ключевых моментов, касающихся формирования соединения, можно отметить нижеприведенную информацию:

- Нагрев металла проводится постепенно до температуры, которая не приводит к изменению основных свойств.

- Температура повышается только в одном локальном месте. За счет этого обеспечивается высокое качество получаемого соединения.

- При соблюдении рекомендаций по проведению рассматриваемой процедуры дефекты возникают крайне редко. Именно поэтому в большинстве случаев достаточно провести визуальный осмотр места соединения для контроля качества.

Современное оборудование позволяет получать минимальный шов, которые после финишной обработки практически незаметен. Обширное распространение рассматриваемого метода также можно связать с тем, что она подходит для работы с труднообрабатываемыми металлами.

Сварка трением с перемешиванием – активно развивающаяся технология, которая сегодня все чаще внедряется в различное производство.

Сварка трением с перемешиванием: виды, технология, оборудование

Существует большое многообразие сварочных методов. Среди них есть такой экзотический процесс, как сварка трением с перемешиванием. Его отличительной чертой является отсутствие расходных материалов, таких как электроды, сварочная проволока, защитные газы. Недавно разработанный метод обретает широкое распространение.

История появления

История сварки трением с перемешиванием (СТП) началась в 1991 году. Это была инновационная разработка Британского Института Сварки (TWI). Спустя несколько лет технология была использована в строительстве самолетов и морских судов.

Первыми компаниями, запустившими новую технологию в производство, были норвежская Marine Aluminium и американская Boeing. На своих предприятиях они использовали сварочное оборудование концерна ESAB, специализирующегося на разработках в области ротационной сварки трением (РСТ).

С 2003 года компания непрерывно ведет исследования возможностей сварки трением с перемешиванием. Например, были разработаны способы сваривания алюминиевых сплавов и их модификаций, применяющихся в областях строительства самолетов, морских судов и железнодорожных контейнеров.

В авиастроении была найдена возможность заменить заклепочные соединения сварными. Причем скорость сварки методом СТП значительно превышает скорость электродуговой. Сварной шов длинной 6 метров может быть сформирован за одну минуту, тогда как скорость сварки обычным способом достигает всего 0,8-2 м/мин при толщине детали 0,5 см.

Суть процесса

Соединение металлов происходит за счет разогрева в зоне сварки методом трения. Основным сварочным инструментом сварки трением с перемешиванием является металлический стержень, состоящий из двух половинок: бурта и заплечика.

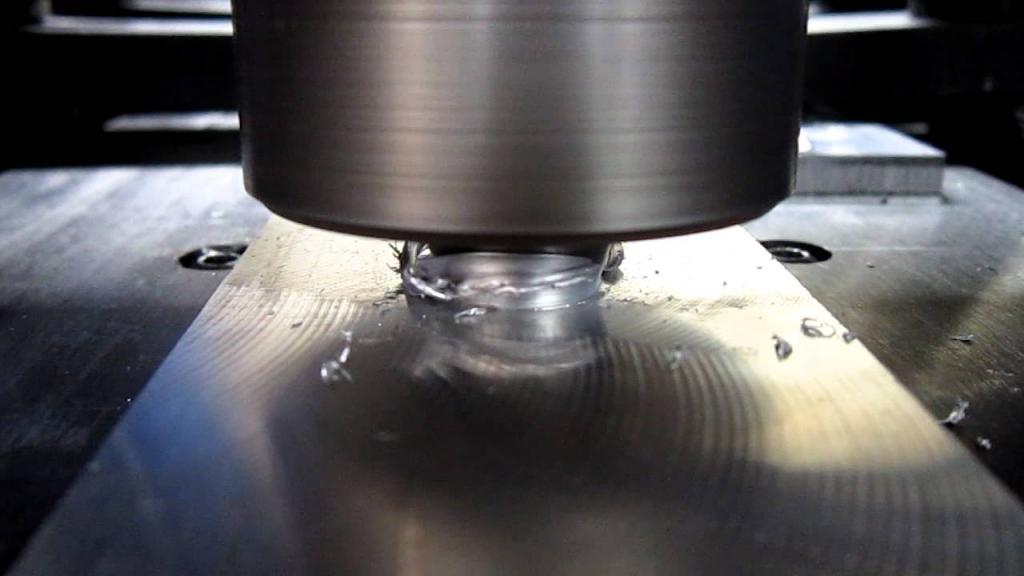

Своей выступающей частью вращающийся стержень погружается в материал, вызывая сильный нагрев. Его подачу ограничивает заплечик, не позволяя пройти насквозь свариваемую деталь. В зоне нагрева материал значительно увеличивает свою пластичность и, придавливаемый заплечиком, формирует единую массу.

Следующим этапом происходит перемещение стержня вдоль свариваемой зоны. Двигаясь вперед, бурт перемешивает разогретую металлическую массу, которая после остывания образует прочное соединение.

Что влияет на качество СТП

Сварка трением с перемешиванием — это процесс постоянно развивающийся. Но уже сейчас можно выделить несколько параметров, влияющих на качество соединения:

- Усилие, создаваемое инструментом.

- Скорость подачи сварочной головки.

- Величина бурта.

- Окружная скорость вращения стержня.

- Угол наклона.

- Усилие подачи стержня.

Манипулирование характеристиками сварки позволяет достигать соединения разнородных металлов. Например, алюминия и лития. Литий благодаря своей малой плотности и высокой прочности может выступать как легирующий компонент деталей из алюминиевых сплавов, что позволяет применять эту технологию в аэрокосмической отрасли.

Сварка трением с перемешиванием может с легкостью заменить ковку, штамповку, литье, когда они применяются для производства деталей из трудно сочетающихся металлов. Например, сталей со структурой аустенита и перлита, стали из алюминия или бронзы.

В каких сферах применяется

Такие сферы производства, как автомобилестроение, постоянно работают над тем, как увеличить прочностные качества изделия при уменьшении его массы. В связи с этим непрерывно идет внедрение новых материалов, которые были ранее не свойственны ввиду сложности обработки. Все чаще силовые элементы, такие как подрамники, а иногда и кузова целиком, делают из алюминия или его сочетания с другими материалами.

Так, в 2012 году компания “Хонда” применила аддитивные технологии и сварку трением с перемешиванием для производства подрамников для своих автомобилей. Они внедрили сочетание стали и алюминия.

При производстве сварных элементов кузова из алюминия может возникать прожиг листов металла. Этого недостатка лишена СТП. Кроме того, что потребление электричества снижается в 1,5-2 раза, снижаются затраты на расходные материалы, такие как сварочная проволока, защитные газы.

Кроме производства автомобилей СТП применяется в следующих областях:

- Строительное производство: алюминиевые опорные фермы, пролеты мостов.

- Железнодорожный транспорт: рамы, колесные тележки, вагоны.

- Судостроение: переборки, элементы конструкции.

- Авиастроение: топливные баки, части фюзеляжа.

- Пищепром: различные емкости для жидких продуктов (молоко, пиво).

- Производство электротехники: корпуса электродвигателей, параболические антенны.

Кроме алюминиевых сплавов сварка трением с перемешиванием применяется для получения соединений меди, например, при производстве медных контейнеров для захоронения отработанного радиоактивного топлива.

Достоинства СТП

Исследование СТП позволило подобрать режимы сварки при соединении различных групп сплавов. Несмотря на то, что изначально СТП разрабатывалась для работы с металлами с низкой температурой плавления, такими как алюминий (660 °C), впоследствии стала применяться для соединения никеля (1455 °С), титана (1670 °C), железа (1538 °C).

Исследования показывают, что шов, полученный таким способом, полностью соответствует по своей структуре металлу свариваемых деталей и имеет более высокие показатели прочности, меньшие затраты трудоемкости и низкую остаточную деформацию.

Правильно подобранный режим сварки гарантирует соответствие материала шва и свариваемого металла по следующим показателям:

- усталостная прочность:

- прочность на изгиб и растяжение;

- ударная вязкость.

Преимущества перед другими видами сварки

СТП имеет множество достоинств. Среди них:

- Нетоксична. В отличие от других разновидностей, здесь нет горения электрической дуги, благодаря которой расплавленный металл испаряется в зоне сварки.

- Увеличение скорости формирования шва, благодаря чему снижается время производственного цикла.

- Снижение затрат на электроэнергию в два раза.

- Отсутствие необходимости в дальнейшей обработке сварного шва. Инструмент для сварки трением с перемешиванием в процессе работы формирует идеальный шов, не требующий зачистки.

- Нет необходимости в дополнительных расходных материалах (сварочной проволоки, технических газов, флюсов).

- Возможность получения соединений металлов, недоступных для остальных видов сварки.

- Нет необходимости в особой подготовке сварочных кромок, за исключением очистки и обезжиривания.

- Получение однородной структуры шва без пор, в результате чего становится проще контроль качества, который регламентирован для сварки трением с перемешиванием ГОСТ Р ИСО 857-1-2009.

Как проверяется качество сварного шва

Качество сварки проверяется двумя разновидностями контроля. Первый подразумевает разрушение опытного образца, полученного в результате соединения двух деталей. Второй допускает проверку без разрушения. Применяются такие методы, как оптический контроль, аудиометрическое исследование. Оно помогает определить наличие пор и неоднородных включений, ухудшающих характеристики шва. Результаты звукового контроля представляют собой диаграмму, наглядно показывающую места отклонения акустического эха от нормы.

Недостатки метода

При многочисленных достоинствах метод сварки трением имеет сопутствующие минусы:

- Отсутствие мобильности. СТП предполагает соединение неподвижных деталей, жестко закрепленных в пространстве. Это накладывает на оборудование для сварки трением с перемешиванием определенные свойства, такие как неподвижность.

- Низкая универсальность. Громоздкое оборудование настраивается на выполнение однотипных операций. В связи с этим приспособления для сварки проектируются под конкретные задачи. Например, для сваривания автомобильных боковин на конвейере, и ни для чего другого.

- Сварочный шов имеет радиальную структуру. В связи с этим при определенных видах деформации или при работе детали в агрессивной среде может накапливаться усталость сварного шва.

Разновидности СТП по принципу действия

Сварочные процессы, использующие в основе трение, можно разделить на несколько типов:

- Линейное трение. Суть метода сводится к получению неразъемного соединения не в результате действия вращающегося наконечника, а по причине движения деталей друг относительно друга. Воздействуя на поверхность в точке соприкосновения, они создают трение и, как следствие, высокую температуру. Под давлением происходит расплавление примыкающих частей, и возникает сварное соединение.

- Радиальная сварка. Этот метод применяется для производства емкостей большого диаметра, железнодорожных цистерн. Он сводится к тому, что стыки деталей разогреваются вращающимся кольцом, одетым снаружи. Силой трения оно вызывает температуру, близкую к температуре плавления. Примером предприятия, использующего данную технологию, может служить чебоксарская фирма по производству цистерн “Сеспель”. Сварка трением с перемешиванием занимает основную долю сварочных работ.

- Штифтовая сварка. Данная разновидность заменяет собой заклепочное соединение. Этот вид применяется при соединениях внахлест. Вращающийся штифт в месте соприкосновения разогревает свариваемые детали. От высокой температуры происходит расплавление, и штифт проникает внутрь. Остыв, он создает прочное неразъемное соединение.

Разновидности СТП по уровню сложности

Сварочные операции, выполняемые при помощи трения, можно условно разделить на плоскостные и объемные. Главное отличие этих разновидностей в том, что в первом случае сварочный шов формируется в двухмерном пространстве, а во втором в трехмерном.

Так, для плоскостных соединений предприятие по выпуску сварочного оборудования ESAB разработало 2D-установку LEGIO. Она представляет собой настраиваемую систему для сварки трением с перемешиванием различных цветных металлов. Разные размерные группы оборудования позволяют сваривать детали малых и больших размеров. Согласно маркировке оборудование LEGIO имеет несколько компоновок, которые отличаются количеством сварочных головок, возможностью сварки по нескольким осевым направлениям.

Для сварочных работ со сложным положением в пространстве существуют 3D-роботы. Такие аппараты устанавливаются на автомобильных конвейерах, где требуются сварные швы непростой конфигурации. Одним из примеров таких роботов может служить установка Rosio производства ESAB.

Заключение

СТП выгодно отличается от традиционных видов сварки. Ее повсеместное применение не только сулит экономическую выгоду, но и сохранение здоровья людей, занятых в производстве.

ИНСТРУМЕНТ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ Российский патент 2017 года по МПК B23K20/12

Описание патента на изобретение RU2621514C2

Изобретение относится к области сварочного производства, а именно к вращающимся инструментам для сварки трением с перемешиванием.

Изобретение может быть использовано в различных отраслях машиностроения для сварки различных металлов, типовых соединений и толщин в диапазоне от 2 мм до 75 мм при изготовлении конструкций типа тел вращения — обечаек, баков, каркасно-модульных конструкций.

Наиболее близким к заявленному является инструмент для сварки трением с перемешиванием по патенту РФ №2126738, кл. В23К 20/12, от 27.02.1999, принимаемый в качестве прототипа. Известный инструмент состоит из цилиндрического корпуса, верхняя часть которого соединена с источником энергии для обеспечения его вращения, а на нижнем торце выполнен опорный бурт с вогнутой рабочей поверхностью, на которой закреплен палец с резьбообразной конфигурацией его рабочей поверхности.

Недостатками прототипа являются:

1. Ослабление конструкции инструмента в месте крепления пальца, а следовательно, и снижение рабочего ресурса инструмента в целом.

2. Снижение рабочего ресурса сменного пальца за счет его утонения в месте крепления к телу инструмента.

Техническим результатом изобретения является создание инструмента, конструкция которого обеспечит повышенный рабочий ресурс, получение сварных соединений, обладающих прочностью на уровне основного металла.

Технический результат достигается тем, что выполненный в виде сплошного стержня, верхняя часть которого предназначена для закрепления в приводе вращения, а рабочая часть выполнена с опорным буртом, имеющим вогнутую рабочую поверхность, и снабжена рабочим стержнем в форме усеченного конуса, на боковой поверхности которого выполнены рельефные канавки, при этом вогнутая рабочая поверхность опорного бурта имеет форму усеченного конуса, кромки опорного бурта расположены в плоскости, отклоненной от нормали к оси вращения инструмента на угол α, зависящий от типа и толщины свариваемых деталей, рабочая поверхность опорного бурта наклонена относительно упомянутой плоскости опорного бурта на угол γ, а ось симметрии рабочей поверхности опорного бурта наклонена к оси вращения инструмента на угол γ’, при этом углы γ и γ’ в зависимости от типа и толщины свариваемых деталей составляют от 5 до 15 градусов.

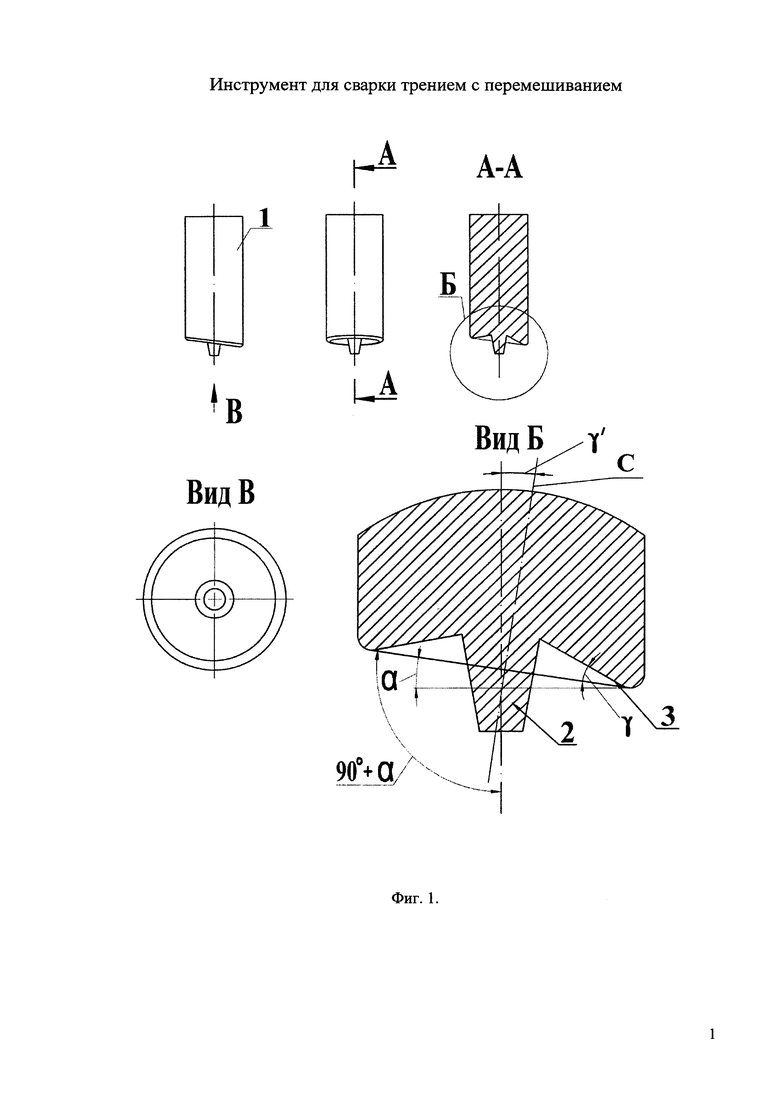

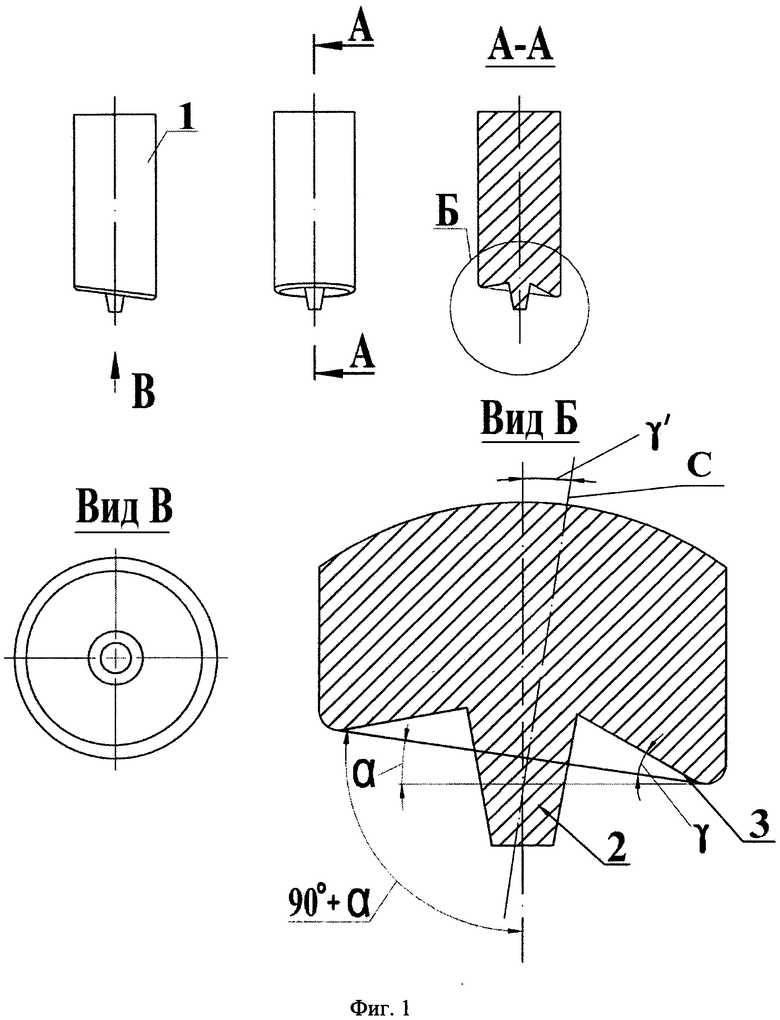

Сущность изобретения поясняется чертежами фиг. 1 и фиг. 2, на которых изображены:

фиг. 1 — инструмент для сварки трением с перемешиванием:

1 — инструмент для сварки трением с перемешиванием;

2 — рабочий стержень;

3 — рабочая поверхность опорного бурта;

с — ось симметрии рабочей поверхности опорного бурта;

α — угол наклона плоскости опорного бурта к нормали оси инструмента;

γ — угол наклона рабочей поверхности опорного бурта к плоскости опорного бурта;

γ’ — угол наклона оси симметрии рабочей поверхности к оси вращения инструмента.

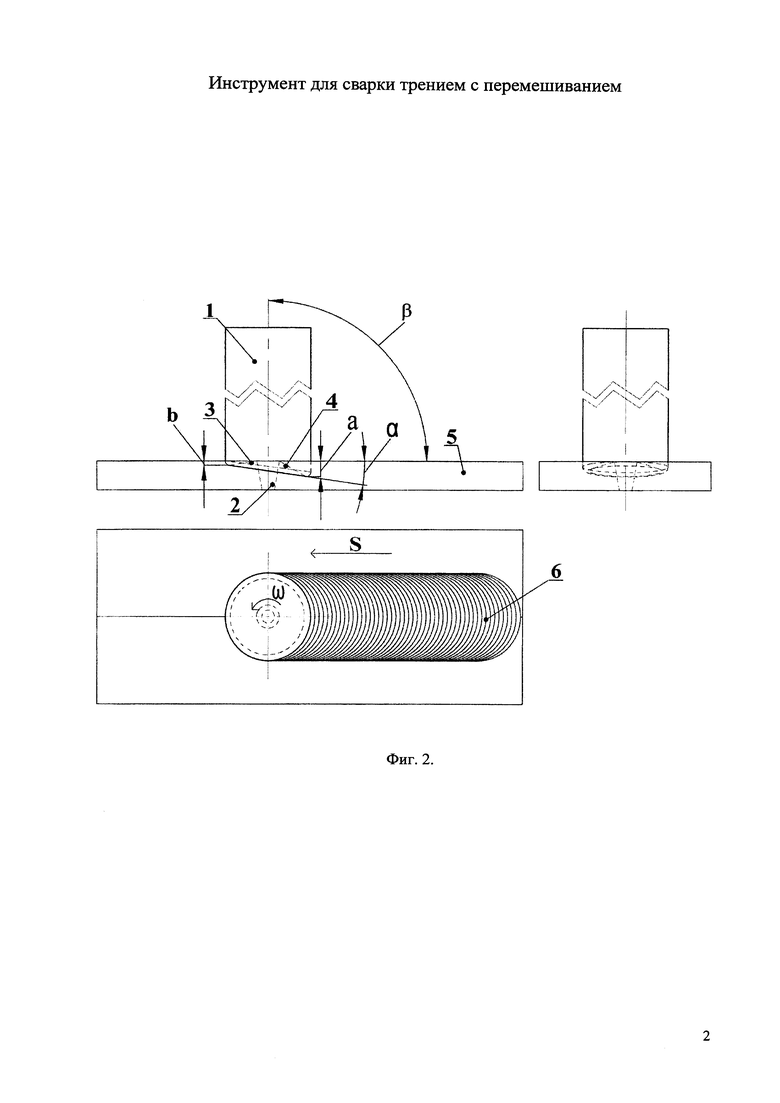

фиг. 2 — схема процесса сварки:

1 — инструмент для сварки трением с перемешиванием;

2 — рабочий стержень;

3 — рабочая поверхность опорного бурта;

4 — зона избыточного давления вблизи рабочей поверхности опорного бурта;

5 — свариваемые заготовки;

α — угол наклона плоскости опорного бурта к нормали оси инструмента;

β — угол наклона оси инструмента к свариваемым деталям;

a, b — глубина внедрения кромок бурта в свариваемые детали;

S — направление сварки;

ω — направление вращения сварочного инструмента.

Инструмент 1 (фиг. 1 представляет собой сплошной стержень постоянного поперечного сечения, выполненный из быстрорежущей стали и закрепленный верхним концом в приводе вращения. На рабочей части выполнен опорный бурт с вогнутой рабочей поверхностью 3 (фиг. 1) в форме усеченного конуса, расширяющегося в сторону рабочей части опорного бурта; рабочая поверхность опорного бурта наклонена на угол γ относительно плоскости опорного бурта, и рабочий стержень 2 (фиг. 1), выполненный в форме усеченного конуса, расширяющегося в сторону нерабочей части инструмента. На боковой поверхности рабочего стержня может быть выполнен различный рельеф, в том числе направляющие канавки, для улучшения перемешивания, течения пластифицированного материала и разрушения оксидных пленок. Опорный бурт находится в плоскости, лежащей под углом α к нормали оси вращения инструмента.

Значение угла α находится в диапазоне от 1° до 15° в зависимости от типа и толщины свариваемых деталей. Ось симметрии рабочей поверхности опорного бурта наклонена под углом γ’ к оси вращения инструмента, а рабочая поверхность опорного бурта наклонена к плоскости опорного бурта под углом γ. Значения углов γ иγ’ находятся в диапазоне от 5° до 15° в зависимости от типа и толщины свариваемых деталей. Благодаря тому, что инструмент изготовлен без сменных рабочих стержней и внутренних полостей (отсутствие резких изменений сечения инструмента и мест крепления сменных рабочих стержней, как концентраторов напряжений), геометрии опорного бурта и рабочего стержня (форма усеченного конуса рабочего стержня и наличие разности высот заглубления кромок a, b опорного бурта (фиг. 2)), даже при изменении размеров рабочей части инструмента вследствие износа будет сохраняться увеличенное значение проковочного усилия за счет наличия зоны избыточного давления 4 (фиг. 2), тем самым обеспечивая повышение качества сварного шва, улучшенное течение и перемешивание пластифицированного металла даже при изменении размеров рабочего стержня. Диапазон толщин свариваемых деталей лежит в пределах от 2 мм до 75 мм.

Был изготовлен инструмент из быстрорежущей стали Р6М5 для сварки заготовок в стык соединения из алюминиевого сплава АМг6 толщиной 4 мм. Параметры инструмента α=4°, β=2°, γ=7°, γ’=8°, параметры режимов сварки: вращение инструмента — 355 и 500 об/мин, подача инструмента — 40 и 56 мм/мин. По результатам прочностных испытаний было отмечено повышение твердости и прочности металла шва по сравнению с основным металлом на 10-15%. Для основного металла составили 60-68 единиц твердости, предел прочности σв=192 МПа-217 МПа и для металла сварного шва 70-78 единиц твердости, предел прочности σв=224 МПа-249 МПа соответственно. При испытании сварных образцов на изгиб при угле в 180° трещин в металле сварного шва обнаружено не было. По результатам испытаний сварных образцов можно сделать вывод о получении качественного сварного соединения, по своим свойствам, не уступающим основному металлу.

Выполненный таким образом инструмент имеет повышенный рабочий ресурс, благодаря конструкции его рабочей части повышается качество шва за счет улучшения течения и перемешивания пластифицированного металла, создания дополнительного проковочного усилия.

Похожие патенты RU2621514C2

Иллюстрации к изобретению RU 2 621 514 C2

Реферат патента 2017 года ИНСТРУМЕНТ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ

Изобретение может быть использовано для сварки трением с перемешиванием (СТП) вращающимся инструментом. Инструмент для СТП изготовлен из быстрорежущей стали и выполнен в виде сплошного стержня, верхняя часть которого предназначена для закрепления в приводе вращения. Рабочая часть выполнена с опорным буртом и снабжена рабочим стержнем, на боковой поверхности которого выполнены рельефные канавки. Вогнутая рабочая поверхность опорного бурта имеет форму усеченного конуса. Кромки опорного бурта расположены в плоскости, отклоненной от нормали к оси вращения инструмента на угол α, составляющий в зависимости от типа и толщины свариваемых деталей от 1 до 15 градусов. Рабочая поверхность опорного бурта наклонена относительно упомянутой плоскости опорного бурта на угол γ. Ось симметрии рабочей поверхности опорного бурта наклонена к оси вращения инструмента на угол γ’. Углы γ и γ’ в зависимости от типа и толщины свариваемых деталей составляют от 5 до 15 градусов. За счет улучшения течения и перемешивания пластифицированного металла и создания дополнительного проковочного усилия инструмент обеспечивает получение высококачественного сварного шва. 2 ил.

Формула изобретения RU 2 621 514 C2

Инструмент для сварки трением с перемешиванием, выполненный в виде стержня, верхняя часть которого предназначена для закрепления в приводе вращения, а рабочая часть выполнена с опорным буртом, имеющим вогнутую рабочую поверхность, и снабжена рабочим стержнем в форме усеченного конуса, на боковой поверхности которого выполнены рельефные канавки, отличающийся тем, что он выполнен сплошным, вогнутая рабочая поверхность опорного бурта имеет форму усеченного конуса, при этом кромки опорного бурта расположены в плоскости, отклоненной от нормали к оси вращения инструмента на угол α, составляющий в зависимости от типа и толщины свариваемых деталей от 1 до 15 градусов, рабочая поверхность опорного бурта наклонена относительно упомянутой плоскости опорного бурта на угол γ, а ось симметрии рабочей поверхности опорного бурта наклонена к оси вращения инструмента на угол γ’, при этом углы γ и γ’ в зависимости от типа и толщины свариваемых деталей составляют от 5 до 15 градусов.

ПРОИЗВОДИМ

ОБОРУДОВАНИЕ ДЛЯ

СВАРКИ ТРЕНИЕМ С

ПЕРЕМЕШИВАНИЕМ

Единственные в России

прочнее ручной сварки

быстрее плазменной сварки

выгоднее

ПРОИЗВОДИМ

ОБОРУДОВАНИЕ ДЛЯ

СВАРКИ ТРЕНИЕМ С

ПЕРЕМЕШИВАНИЕМ

Единственные в России

прочнее ручной сварки

быстрее плазменной сварки

выгоднее

Оставьте заявку на бесплатную тестовую сварку Вашего изделия с лабораторным

заключением эксперта о качестве сварного шва!

Убедитесь в качестве и прочности сварного соединения!

Пришлите нам материал, который необходимо сварить.

В течение недели Вы получите его обратно в сваренном состоянии и с результатами лабораторных тестов:

- на качество сварного соединения

- по шлифам

- по твёрдости на разрыв

СЕСПЕЛЬ

единственная компания в России, изготавливающая оборудования

для сварки трением с перемешиванием (СТП)

НАШЕ ПРОИЗВОДСТВО НАХОДИТСЯ В

РОССИИ, ПОЭТОМУ:

01. Мы доставим сварочное оборудование, манипуляторы

и оснастку к нему в кратчайшие сроки.

02. Стоимость нашего оборудования не зависит от курсов

зарубежных валют — поэтому она стабильна.

03. Сервисное обслуживание, ремонт и замена

комплектующих не связана с большими временными

затратами.

ЛАБОРАТОРНЫМИ ИССЛЕДОВАНИЯМИ ПОДТВЕРЖДЕНО, ЧТО

СТП ЯВЛЯЕТСЯ НАИБОЛЕЕ ПРОЧНЫМ СПОСОБОМ СВАРКИ

АЛЮМИНИЕВЫХ СПЛАВОВ

01 НЕТ ТЕПЛОВЛОЖЕНИЙ

В стыке отсутствуют раковины, поры, инородные включения и т.д., сам металл стыка имеет равномерную структуру.

02 Коэффициент прочности = 1

Исследованиями подтверждено, что прочность металла стыка и зоны возле него будет сравнима с прочностью основного металла.

03 ДОПУСКАЕТСЯ СВАРКА В ЛЮБЫХ МЕСТАХ

Прочность сварного шва позволяет использовать этот метод в самых уязвимых и важных местах изделия.

СРАВНЕНИЕ С ДРУГИМИ

СПОСОБАМИ СВАРКИ

Данный метод имеет ряд преимуществ:

01 Нет необходимости в использовании расходных или присадочных материалов.

02 Низкий уровень деформации в длинных сварных швах.

03 Есть возможность сварки разнородных металлов с разной температурой плавления.

04 Не нужна подготовка под сварку – только обезжиривание поверхности.

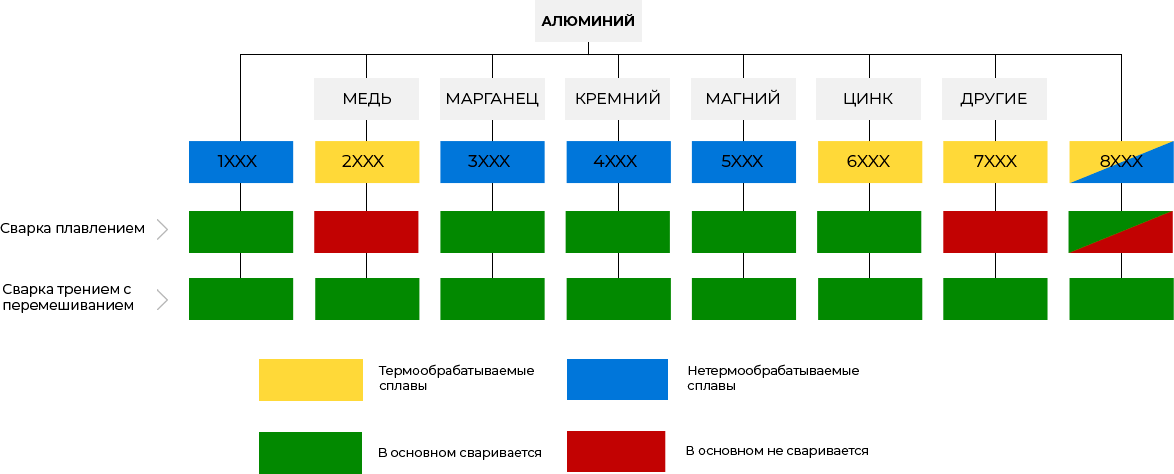

ВОЗМОЖНОСТИ СТП ДЛЯ

АЛЮМИНИЕВЫХ СПЛАВОВ

На сегодня достигнута возможность высокоскоростной

качественной сварки даже сплавов серий 2xxx и 7xxx.

РЕЗУЛЬТАТЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ НА ПРОЧНОСТЬ СВАРНОГО СОЕДИНЕНИЯ

ИСПЫТАНИЯ НА СТАТИЧЕСКОЕ РАСТЯЖЕНИЕ

ИСПЫТАНИЯ НА СТАТИЧЕСКИЙ ИЗГИБ (В РАСТЯНУТОЙ ЗОНЕ КОРЕНЬ ШВА)

СВАРКА ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ МЕДИ И АЛЮМИНИЯ

ОБЛАСТИ ПРИМЕНЕНИЯ

Благодаря своим преимуществам СТП широко применяется в

различных сферах производства, где необходима работа с

алюминиевыми сплавами:

Авиастроение

ЖД строение

Тяжелое машиностроение

Судостроение

Газовая и криогенная промышленность

Автомобилестроение

Сварка трением — это рациональная замена:

— электродуговой и другим способам сварки плавлением

— пайкам и клёпкам

— разъёмным соединениям деталей

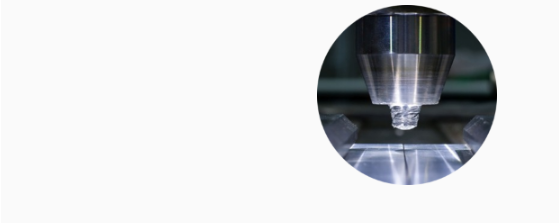

ПРИНЦИП РАБОТЫ ИНСТРУМЕНТА СТП

Инструмент — это в первую очередь головка в форме стержня.

Она состоит из двух основных частей: заплечика (утолщенная часть) и наконечника (выступающая часть).

КАК ПРОИСХОДИТ СВАРКА:

Вращающийся инструмент в месте стыка вводится в соприкосновение с поверхностью так, чтобы наконечник внедрился в заготовки на глубину, а заплечик коснулся их поверхности.

После внедрения в заготовки инструмент перемещается по линии соединения. В результате трения происходит нагрев металла до пластического состояния.

Вращающийся инструмент перемешивает металл, а объем формирования шва ограничен утолщенной частью инструмента.

МЫ ГАРАНТИРУЕМ КАЧЕСТВО

И НАДЁЖНОСТЬ НАШЕГО ОБОРУДОВАНИЯ!

Замена инструмента осуществляется только спустя 1000 м сварного шва

Сборка всего сварочного оборудования производится вручную. А после сборки проводятся тесты и полный запуск

Вероятность совершения ошибки сведена к минимуму с помощью автоматизации

Вы не пропустите момент замены инструмента, так как мы устанавливаем счетчик, который сообщит Вам о том, что 1000м шва пройдено

Скорость сварки с помощью нашего оборудования — 0,3 метра в минуту

ОСНАСТКА И МАНИПУЛЯТОРЫ

В зависимости от задач мы подберем, запрограммируем и поставим вместе с оборудованием подходящую Вам оснастку и манипуляторы для работы.

Мы сотрудничаем с лучшими!

- Немецкие контроллеры от компании SIEMENS

- Манипуляторы компаний FANUC или KUKA

По желанию заказчика мы заменим электронику на любого другого производителя.

Оставьте заявку на подробный расчет стоимости

оборудования СТП для Вашего производства.

Продольный шов

Если ваше изделие имеет относительно небольшие габариты и плоскую геометрию, в этом случае рационально использовать установку, которая позволяет на 5-6 метров двигаться сварочной головке, не отклоняясь от траектории с соблюдением всех параметров.

Детали с неплоской геометрией

Если конструкция объёмная, сложная и имеет неплоскую геометрию (диаметры трубы, элементы, соединенные под углом или встык, или даже ступенчатые элементы), в этом случае используется робот-манипулятор, на который крепится сварочный инструмент. Наиболее часто используется в судостроение, авиастроении и ЖД-строении.

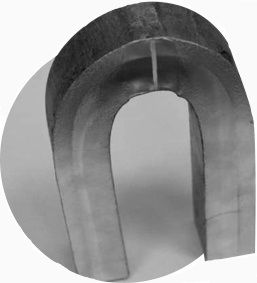

Тавровое соединение

Применение СТП для получения таврового соединения при изготовлении элементов пролетных строений решает проблему сварки алюминиевых сплавов толщиной 10 мм в местах примыкания угловых листов. Не требует использования дорогостоящей сварочной присадки.

Сварка трением с перемешиванием

- Сварка трением с перемешиванием

- Где применяется сварка трением

- Механические свойства и микроструктура

- Каковы преимущества?

- Каковы недостатки сварки трением с перемещением сваривает?

- История сварки

Сварка трением с перемешиванием

Сварка трением с перемешиванием – это процесс соединения деталей в твердом состоянии, в котором для соединения материалов используется тепло трения, выделяемое вращающимся инструментом.

Инструмент без расходных материалов с центральным зондом поворачивается и вставляется в поверхность раздела между двумя заготовками перед перемещением вдоль линии сварки. Большая часть тепловыделения происходит под выступом инструмента, когда он перемещается вдоль границы раздела, в результате чего материал нагревается и размягчается.

Инструмент также служит для сдерживания размягченного материала, который механически перемешивается для создания твердофазного сварного шва.

сварной шов

сварной шов

Где применяется сварка трением

Процесс в основном используется в промышленности для соединения алюминиевых сплавов всех сортов, будь то литье, прокат или экструдирование. Было показано, что сварка трением с перемещением сваривает стыковые соединения из алюминиевого сплава толщиной от 0,3 мм до 75 мм за один проход, в зависимости от используемого исходного материала, мощности станка и структурной жесткости заготовки.

Другие материалы, которые были сварены включают магний, титан, медь и стальные сплавы, в то время как пластмассы и композиты с металлической матрицей (MMC) также были свариваются. Также было доказанно, что этот процесс может объединять различные комбинации этих материалов.

Сварка трением с перемещением сваривает используется для различных применений в различных отраслях промышленности , начиная от аэрокосмического для судостроения, рельсов и электроники.

Механические свойства и микроструктура

Механические свойства алюминиевых сплавов, сваренных трением с перемешиванием, оказались лучше, чем у других сварочных процессов, таких как дуговая сварка.

Что касается механических свойств этот процесс обычно имеет три основных микроструктурных области; сварной слепок, зона термомеханического воздействия и зона термического влияния.

Хотя и сам сварной являются «зонами термомеханического воздействия», они рассматриваются отдельно, когда речь идет о микроструктурных особенностях. Это связано с тем, что сварной шов испытывает динамическую рекристаллизацию, а зона тремического влияния – нет. Однако точный состав и степень микроструктурного состава в этих зонах зависит от материала и условий обработки. Они могут, например, меняться в зависимости от таких факторов, как параметры и конструкция используемого сварочного инструмента.

Каковы преимущества?

Сварка трением с перемешиванием предлагает ряд преимуществ по сравнению с обычными процессами дуговой сварки. Это включает:

- Как сварка просиходи в твердотельном состоянии, сварка трением с перемещением сваривает является в значительной степени бездефектным способом соединения без трещин в горячем состоянии, пористости или затвердевания

- Из-за более низких температур происходит уменьшение усадки и деформации в соединяемом материале.

- Не требуются присадочные материалы, флюс или защитный газ для алюминиевых сплавов

- Способ сварки безопасен для окружающей среды, так как не выделяет дыма, брызг или ультрафиолетового излучения.

- Использует технологию станков, что упрощает процесс автоматизации, обеспечивает высокую повторяемость и снижает потребность в квалифицированных сварщиках

- Может работать в любой позиции

- Хорошие механические свойства, которые для алюминиевых сплавов обычно равны или превышают те, которые могут быть получены конкурирующими процессами

- Энергетически эффективный

- Возможность соединения многих «несвариваемых» при сварке алюминия и алюминиевых сплавов, таких как серии 2xxx и 7xxx

- Нет необходимости в специальной подготовке кромок в большинстве случаев

Каковы недостатки сварки трением с перемещением сваривает?

Хотя сварка трением с перемешиванием дает много преимуществ, есть несколько ограничений, связанных с процессом. Это включает:

- Выходное отверстие остаётся после извлечения инструмента из материалов, подлежащих соединению

- Потребность в значительных усилиях прижима и перемещения означает, что зажим более значительный, чем при сварке дугой

- Отсутствует гибкость ручных и дуговых процессов, например, сварку нельзя использовать там, где требуется осаждение металла

История сварки

Сварка трением с перемешиванием была изобретена Уэйном Томасом в 1991 году с патентами, зарегистрированными в Европе, США, Японии и Австралии. Дальнейшая работа по изучению этого процесса была предпринята в 1992 году с проектом под названием «Разработка новой техники фрикционной мешалки для сварки алюминия». Промышленное производство с использованием сварки началось в середине 1990-х годов, что делает его одним из самых коротких периодов времени для любого сварочного процесса от изобретения до широкого использования.

Сварка трением с перемешиванием: технология сварки, преимущества и недостатки метода

Классическая сварка трением, распространенная в тяжелом машиностроении с 1960-х годов прошлого века, не могла обеспечить достаточную равномерность швов, что с развитием техники потребовало создания новых, более эффективных методик. Одной из них стала сварка трением с перемешиванием, которая начала разрабатываться еще в 70-х годах, но широкую известность и одноименный патент получила после исследования британского Технологического института сварки в 1991 году.

Понятие и суть процесса сварки трением с перемешиванием

В общем случае метод предполагает выполнение следующего алгоритма действий:

- разрушение поверхностных пленок, выброс их остатков и загрязняющих частиц;

- заглубление инструмента в материал, начало формирования ванны с пластично-деформированным металлом;

- движение инструмента по ванне, перемешивание частиц материала;

- извлечение инструмента и застывание ванны.

Шов, полученный методом трения с перемешиванием, несимметричен, так как имеет сторону наплыва, которая соответствует направлению вращения инструмента. Противоположная сторона называется стороной отхода. В остальном соединение получается качественней и аккуратней, чем у других сварочных методик.

Преимущества и недостатки методики

Сварка трением с перемешиванием практически лишена недостатков, касающихся непосредственно качества шва. Основная проблема, связанная с ней – необходимость закрепления соединяемых заготовок на опорном столе, что существенно ограничивает возможность работы с деталями сложной конфигурации, крупногабаритными и тяжеловесными изделиями.

Оборудование, используемое для сварки трением с перемешиванием, отличается сложностью и дороговизной, а для его управления, как правило, используется специфичное ПО.

Методика сварки трением с перемешиванием обеспечивает неоспоримые преимущества как в сравнении с классическими видами сварки (электродуговой, плазменной и др.), так и в сравнении с обычной сваркой трением. К ним относится следующее:

- Возможность работы с любыми металлами без их предварительной подготовки и дополнительных защитных операций. Например, разрушение оксидных пленок происходит механическими силами, а, значит, не требуется использование газовых сред и присадочных материалов.

- Соединение происходит без плавления вещества, что исключает разбрызгивание металла, выброс опасных газов, дымление и прочие неблагоприятные факторы.

- Обеспечивается однородность и мелкозернистость шва, что гарантирует высокие показатели прочности и низкий уровень остаточных напряжений, а также коррозионную стойкость соединений.

- Энергопотребление снижается на 50-80% в сравнении с электродуговой и контактной сваркой.

В каждом конкретном случае качества шва задается рядом показателей, к которым, помимо типа инструмента и материала его изготовления, относят скорость вращения и линейного перемещения наконечника, силу давления бурта на металл, угол заглубления, глубину проработки стыка и другие.

Область применения

Чаще всего сварку трением с перемешиванием используют для соединения заготовок из алюминия и его сплавов, что легко объяснить сложностями проработки этих металлов классическими методами, в первую очередь – их склонностью к образованию тугоплавких оксидных пленок. Основными сферами применения технологии стали промышленность, энергетика и транспорт, в частности:

- изготовление автомобилей и их комплектующих;

- производство железнодорожного подвижного состава и элементов инфраструктуры;

- изготовление и ремонт деталей, узлов и агрегатов морских судов;

- авиационная и космическая промышленность;

- тепловая и атомная электроэнергетика.

Этот перечень постоянно пополняется новыми пунктами. Постепенно оборудование для сварки трением с перемешиванием становится доступнее, входит в производственные фонды относительно малых промышленных предприятий.

Необходимое оборудование

Установка для сварки трением с перемешиванием представляет собой, по сути, станок с ЧПУ, ориентированный на массовое производство деталей из заготовок по заданной программе. Она состоит из таких компонентов:

- корпус со станиной, оборудованной механизмами фиксации заготовок;

- электродвигатель высокой мощности, передающий крутящий момент подвижным частям установки;

- система привода шпинделя, обеспечивающая его осевое, продольное и поперечное движение;

- рабочий орган, представленный головкой с режущим наконечником и опорным буртом;

- система электронного управления.

Обычно при изменении конфигурации или типа заготовок достаточно перепрограммировать установку. Сложности возникают при необходимости последовательной проварки детали в различных плоскостях. В таком случае используют дополнительные поворотные механизмы стола или шпинделя.

Как происходит процесс сварки

Соединение заготовок трением с перемешиванием не требует выполнения каких-либо предварительных операций, в том числе кромкования. Даже очистка и удаление поверхностных пленок осуществляются непосредственно рабочим органом установки. После закрепления заготовок на опорном столе выполняется следующая последовательность действий:

- Вращающийся стержень, играющий роль сварочного инструмента, погружается наконечником в стык свариваемых заготовок. Силы трения, вызванные высокой скоростью вращения, раскаляют металл до пластичного состояния.

- Утолщенная часть вращающегося стержня, называемая буртом или заплечником, упирается в металл, ограничивая заглубление и предотвращая растекание сварочной ванны. Продолжая вращаться, наконечник перемешивает частицы металла.

- Одновременно с вращением инструмент начинает линейное движение, продвигаясь вдоль шва и формируя единую сварочную ванну с равномерно распределенным веществом. Бурт давит на ванну, уплотняя материал и придавая зоне пластичного течения направленную форму.

- По мере отдаления наконечника ванна начинает остывать. Проработав шов, то есть завершив линейное движение, инструмент извлекается. В конечной точке обычно остается небольшое отверстие от наконечника.

Обычно ось инструмента слегка наклонена вперед по ходу движения, что облегчает процесс. Стандартный угол уклона – 1,5-4,5°.

Если угол избыточен, бурт не будет полностью касаться поверхности металла, что, в свою очередь, способно вызвать тоннельный дефект.