Инструмент применяемый при рубке металла

Инструмент, применяемый при рубке металла

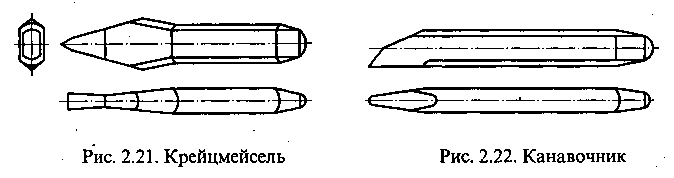

В качестве режущего инструмента при рубке металлов служат зубило, крейцмейсель и канавочники. Зубила для рубки горячего металла называются кузнечными, а для рубки холодного металла — слесарными.

Слесарное зубило состоит из трех частей: рабочей, средней и ударной.

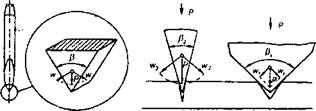

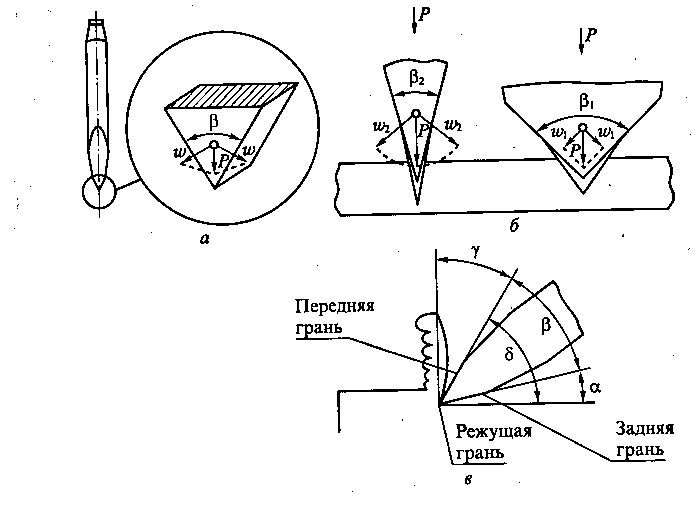

В процессе обработки резанием требуемая форма детали достигается удалением излишка металла в виде стружки. При этом режущей части инструмента придается форма клина. Зубило представляет собой простейший режущий инструмент, в котором клип особенно четко выражен (рис. 11.27).

Рис. 11.27. Схема процесса резания при работе зубилом: а — распределение сил на клине; 6 — влияние угла заострения па процесс резания; в — процесс образования стружки при рубке и геометрия зубила

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения клина и от направления действия силы, приложенной к его основанию.

Различают два основных вида работы клина. Ось клина и направление действия силы, приложенной к его основанию, перпендикулярны к поверхности заготовки (рис. 11.27, а). В этом случае заготовка разрубается (раскалывается) (рис. 11.27, б). Ось клина и направление действия силы, приложенной к его основанию, образуют с поверхностью заготовки угол меньше 90°. В этом случаете с заготовки снимается стружка (рис. 11.27, в).

Форма режущей части (рис. 11.27, в) и углы ее заострения определяют геометрию зубила. Поверхности рабочей части зубила называются гранями. Грань, по которой сходит стружка металла в процессе резания, называется передней, а противоположная ей грань, обращенная к обрабатываемой поверхности заготовки, — задней. Пересечение передней и задней граней клина образуют режущую кромку. Ширина режущей кромки зубила обычно равна 15. 25 мм.

Угол, образованный сторонами клина, называют углом заострения и обозначают буквой (3. Угол между передней гранью и поверхностью резания именуется углом резания и обозначается буквой 8. Угол между передней гранью и плоскостью, проведенной через режущую кромку перпендикулярно поверхности резания, называется передним углом и обозначается буквой у. Задний угол — угол, образуемый задней гранью клина и поверхностью резания, обозначается буквой а.

Чем меньше угол заострения, тем меньшее усилие необходимо приложить для осуществления резания. Поэтому величину угла заострения выбирают в зависимости от твердости обрабатываемого металла и условий работы инструмента. Чем больше твердость и хрупкость металла, тем сильнее его сопротивление проникновению в него клина и тем большим должен быть угол заострения зубила. Для рубки чугуна и бронзы принимают (3 = 70°, для стали средней твердости (3 = 60°, для меди и латуни (3 = 45°, для алюминия и цинка |3 = 35°.

Назначение заднего угла а — уменьшить трение между инструментом и обрабатываемой поверхностью. Величина заднего угла обычно составляет 3. 8 0 .

Средняя часть зубила обычно имеет форму прямоугольного сечения с овальными гранями или форму многогранника, удобную для того, чтобы держать зубило в процессе рубки.

Головка зубила делается всегда в виде усеченного конуса с полукруглым верхним основанием. При такой форме головки сила удара молотком по зубилу используется с наибольшим эффектом, так как наносимый удар всегда приходится по центру ударной части зубила. Размеры слесарных зубил стандартизованы. Зубила длиной

- 100.. . 125 мм применяют при выполнении мелких работ, а длиной

- 150.. .200 мм — при грубой работе.

Качество зубила зависит от соблюдения установленного режима термической обработки (закалки и отпуска) и правильности заточки. Закалка рабочей части зубила производится нагревом его на длину

40.. .70 мм до температуры 800. 830 °С (светло-вишнево-красный цвет каления) и охлаждения в воде на длине 15. 30 мм с последующим отпуском до появления фиолетового цвета побежалости. Закалка головки зубила производится таким же способом на длине 15. 20 мм с отпуском до серого цвета побежалости.

Согласно ГОСТу твердость рабочей части зубила должна быть

52.. .57 HRC, ударной части — 32. 40 HRC. Материал — сталь У7А. Термическая обработка и геометрия заточки крейцмейселей и ка-

навочников ничем не отличается от термической обработки и геометрии заточки зубила.

Следует отметить, что операция вырубания канавок трудоемкая и ответственная; канавки после вырубания часто получаются неровными, с неодинаковой глубиной и т.п. Поэтому новаторы производства изыскивают возможности совершенствовать процессы вырубания канавок во вкладышах и втулках подшипников путем применения специальных приспособлений и механизированного инструмента.

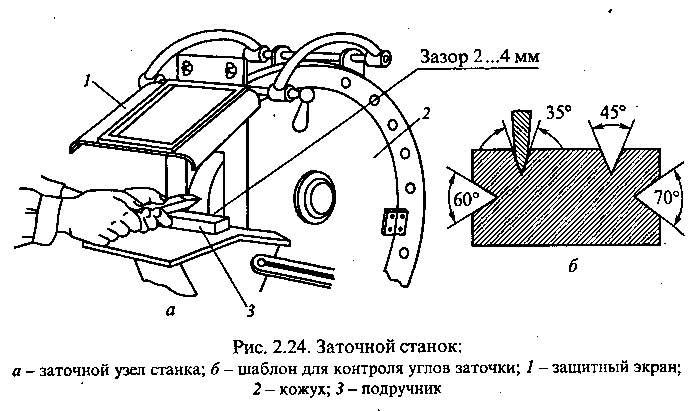

Станки для заточки режущего инструмента можно подразделить на три основные группы:

- ? заточные станки для заточки вручную (точила);

- ? универсально-заточные станки для заточки инструментов различных видов;

- ? специальные станки (обычно полуавтоматы) для заточки одного определенного вида инструмента.

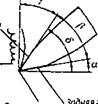

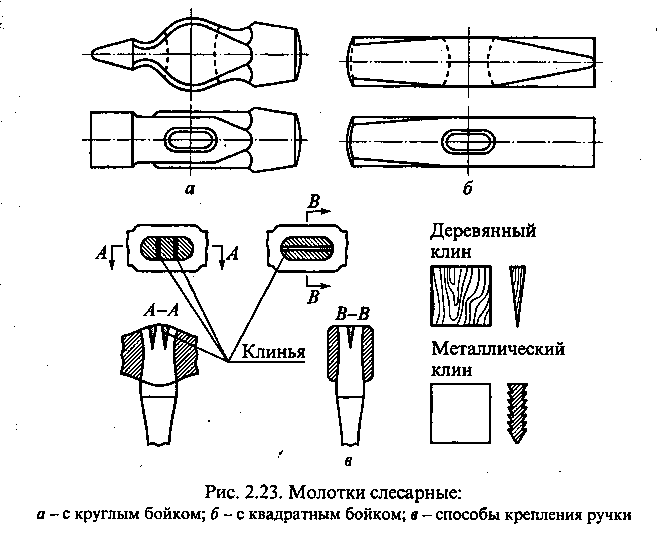

При заточке зубила и крейцмейселя обычно пользуются простыми станками. Затачиваемый инструмент устанавливают при этом на подручник 3 простого заточного станка (рис. 11.28, й)ис легким нажимом медленно перемещают его по всей ширине шлифовального круга. Заточку следует вести с охлаждением в воде. В процессе заточки зубило (крейцмейсель) поворачивают то одной, то другой стороной, это обеспечивает равномерную заточку. Режущая кромка зубила после заточки должна иметь одинаковую ширину и наклон к оси зубила. Величина угла заострения зубила или крейцмейселя проверяется по шаблону, представляющему собой пластинку с угловыми вырезами в 70, 60, 45 и 35° (рис. 11.28, б). При заточке зубила или крейцмейселя необходимо закрывать защитный экран 1 и предохранительный кожух 2 (рис. 11.28, а).

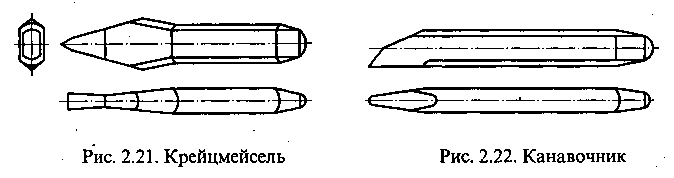

К разновидностям ударного инструмента относятся молотки различных назначения и конструкции.

Слесарные молотки бывают двух типов: с квадратным и круглым бойками. Процесс изготовления молотков с квадратным бойком проще; молотки дешевле и поэтому в практике слесарной обра-

Рис. 11.28. Заточка зубила (крейцмейселя) на простом заточном станке (а) и шаблон для проверки правильности заточки (б)

ботки имеют широкое распространение. Преимущество молотков с круглым бойком заключается в том, что они обеспечивают большую силу удара и меткость, поскольку масса их ударной части по сравнению с тыловой больше.

Инструменты, применяемые при рубке металла

Режущий инструмент. В качестве режущего инструмента при рубке металлов служат зубило, крейц — мейсель и канавочники (рис. 35). Зубила для рубки горячего металла называют кузнечными, а для рубки холодного металла — слесарными.

Зубило слесарное состоит из трех частей: рабочей, средней и ударной.

В процессе обработки резанием требуемая форма детали достигается за счет нарушения режущей кромкой инструмента связи между зернами металла и удаления излишка металла в виде стружки. При этом режущей части придается форма клина. Зубило представляет собой простейший режущий инструмент, в котором клин особенно четко выражен (рис. 36).

Рис. 35. Инструменты для рубки: а — зубило; б — крейцмейсель; в — канавочник

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения клина и от направлении действия силы, приложенной к его основанию.

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения клина и от направлении действия силы, приложенной к его основанию.

Различают два основных вида работы клина:

1) ось клина и направление действия силы, приложенной к его основанию,

Рис. 36. Схема процесса резания при работе зубилом: а — распределение сил на клине; б — влияние угла заострения на процесс резания; в — процесс образования стружки при рубке и геометрия зубила

Рис. 36. Схема процесса резания при работе зубилом: а — распределение сил на клине; б — влияние угла заострения на процесс резания; в — процесс образования стружки при рубке и геометрия зубила

Перпендикулярны к поверхности заготовки (рис. 36, а). В этом случае заготовка разрубается (раскалывается) (рис. 36, б)

2) ось клина и направление действия силы, приложенной к его основанию, образуют с поверхностью заготовки угол меньше 90° В этом случае с заготовки снимается стружка (рис. 36, в).

Форма режущей части (рис. 36, в) и углы ее заточки определяют геометрию режущего инструмента (зубила).

На обрабатываемой заготовке различают следующие поверхности: обрабатываемую, обработанную, а также поверхность резания.

Обрабатываемой поверхностью называется поверхность, с которой будет сниматься слой материала (стружка).

Обработанной поверхностью называется поверхность, с которой снят слой металла (стружка).

Грань, по которой сходит стружка при резании, называется передней, а противоположная ей грань, обращенная к обрабатываемой поверхности заготовки, — задней. Пересечение передней и задней граней образуют режущую кромку, ширина которой у зубила обычно 15—25 мм.

Угол, образованный сторонами клина, называют углом заострения; он обозначается греческой буквой 3 (бета). Угол между передней гранью и обрабатываемой поверхностью называется углом резания и обозначается буквой 8 (дельта). Угол между передней гранью и плоскостью, проведенной через режущую кромку перпендикулярно обрабатываемой поверхности, называется передним углом и обозначается буквой у (гамма). Угол между задней гранью и обработанной поверхностью называется задним углом и обозначается буквой а (альфа).

Чем меньше угол заострения, тем меньше усилия необходимо приложить для осуществления резания. Поэтому величину угла заострения выбирают в зависимости от твердости обрабатываемого металла и самого инструмента. Чем больше твердость и хрупкость металла, тем сильнее его сопротивление проникновению в него клина и тем большим должен быть угол заострения зубила. Для рубки чугуна и бронзы принимают р = 70°, для стали средней твердости Р 60°, для меди и латуни р 45°, для алюминия и цинка р = 35°

Чем больше передний угол, тем стружка отделяется легче. Однако при увеличении переднего угла уменьшается угол заострения инструмента, а следовательно, и его прочность. Поэтому величину переднего угла также выбирают в зависимости от условий работы инструмента.

Меньшее значение в процессе резания имеет задний угол, его назначение — уменьшить трение между инструментом и обрабатываемой поверхностью. Величина заднего угла обычно составляет 3—8°

Средняя часть зубила имеет форму, удобную для держания его в процессе рубки. Обычно эта часть зубила имеет прямоугольное сечение с овальными гранями или же форму многогранника.

Головка зубила делается всегда в виде усеченного конуса с полукруглым верхним основанием. При такой форме головки сила удара молотком по зубилу используется с наибольшим эффектом, так как наносимый удар всегда приходится по центру ударной части зубила. Конусная головка, кроме того, меньше расклепывается при работе.

Зубила изготовляют длиной 100, 125, 160, 200 мм, ширина режущей кромки соответственно равна 5, 10, 16, 20 мм.

Зубила длиной 100—125 мм применяют при выполнении мелких работ, а длиной 150—200 мм — при грубой работе.

Качество зубила определяется соблюдением установленного режима термической обработки (закалки и отпуска) и правильностью заточки. Закалка рабочей части зубила производится путем нагрева его на длину 40—70 мм до температуры 800—830° (светло — вишнево-красный цвет каления) и охлаждения в воде на длине 15—30 мм с последующим отпуском до появления фиолетового цвета побежалости.

Закалка головки зубила производится таким же способом на длине 15—20 мм с отпуском до серого цвета побежалости.

Степень закалки зубила можно определить старым напильником, которым проводят по закаленной части зубила. Если при этом напильник не снимает стружку с закаленной части зубила (на ней остаются лишь едва заметные риски), закалка выполнена хорошо.

Крейцмейсель (рис. 35, б) отличается от зубила более узкой режущей кромкой. Применяется он для вырубания узких канавок, шпоночных пазов и т. п. Чтобы крейцмейсель, углубляясь в канавку, не заклинивался, его режущую кромку делают несколько шире следующей за ней рабочей части. Однако довольно часто им пользуются для срубания поверхностного слоя с широкой чугунной плиты: сначала крейцмейселем прорубают канавки, а оставшиеся выступы срубают зубилом. Материалы для изготовления крейцмейселя и углы заострения, твердость рабочей и ударных частей те же, что и для зубила.

Для вырубания профильных канавок — полукруглых, двугранных и др. применяют специальные крей — цмейсели, называемые канавочниками (рис. 35, в), отличающиеся от крейцмейселя только формой режущей кромки. Канавочники изготовляются с остроконечными и полукруглыми режущими кромками. Размеры их зависят от диаметра вкладышей подшипников и втулок, в которых необходимо вырубить смазочные канавки.

Канавочники изготовляются из стали У8А длиной 80, 100, 120, 150, 200, 300 и 350 мм.

Следует отметить, что операция вырубания канавок трудоемкая и ответственная; канавки после вырубания часто получаются неровными, с неодинаковой глубиной и т. п.

При заточке зубила и крейцмейселя обычно пользуются простыми заточными станками. Затачиваемый инструмент устанавливают при этом на подручник 1 заточного станка (рис. 37, а) и с легким нажимом медленно перемещают его по всей ширине шлифовального круга. Заточку следует вести с охлаждением в воде. При этом надо следить, чтобы нагрев

Рис. 37. Заточка зубила или крейцмейселя на простом заточном станке (о) и шаблон для проверки правильности заточки (б)

Инструмента не превышал 120“; нагрев выше указанной температуры приводит к отпуску и снижает твердость режущей кромки инструмента. В процессе заточки зубило (крейцмейсель) следует поворачивать то одной, то другой стороной, это обеспечивает равномерную заточку. Режущая кромка зубила после заточки должна иметь одинаковую ширину и наклон к оси зубила. Величина угла заточки зубила или крейцмейселя проверяется по шаблону, представляющему собой пластинку с угловыми вырезами в 70, 60, 45 и 35° При заточке зубила или крейцмейселя необходимо закрывать защитный экран 2 и предохранительный кожух 3.

После заточки зубила или крейцмейселя с режущих кромок снимают заусенцы. Величина угла заострения проверяется шаблоном, представляющим собой пластинки с угловыми вырезами 70, 60, 45 и 35° (рис. 37, б).

Ударный инструмент. К разновидностям ударного инструмента относятся молотки различного назначения и конструкций.

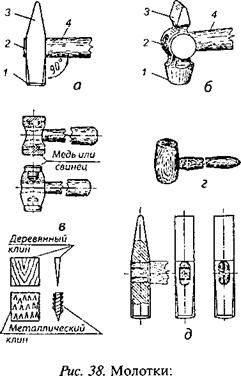

Слесарные молотки изготовляют двух типов: с квадратным и круглым бойками (рис. 38, а, б). Процесс изготовления молотков с квадратным бойком проще, они дешевле и поэтому в практике слесарной обработки имеют широкое распространение. В то же время молотки с круглым бойком имеют преимущество, заключающееся в том, что в них имеется большой весовой перевес ударной части над тыловой, обеспечивающий большую силу и меткость удара.

Существенным является выбор молотка по весу. Вес молотка должен соответствовать ширине режущей кромки зубила. Практика показывает, что для нормального удара при рубке металла каждому миллиметру ширины режущей кромки зубила должно соответствовать 40 г веса молотка, а каждому миллиметру ширины режущей кромки крейцмейселя — 80 г веса молотка. Вес молотка определяется его размерами. При выборе веса молотка, естественно, нужно учитывать также возраст и физическую силу работающего.

Слесарные молотки с круглым бойком изготовляют шести размеров. Молотки массой 200 г рекомендуется применять для инструментальных работ, а также для разметки и правки; молотки массой 400 г, 500 г и 600 г — для слесарных работ; молотки массой 800 г 1000 г применяются редко, в основном, при ремонтных работах.

Слесарные молотки с квадратным бойком изготовляют восьми размеров: массой 50 г, 100 г и 200 г — для слесарно-инструментальных работ; массой 400 г, 500 г, 600 г — для слесарных работ: рубки, гибки, клепки и др. 800 г и 1000 г применяют редко (при выполнении ремонтных работ).

Для тяжелых работ при м е няют молотки массой от 4 до 16 кг, называемые кувалдами.

Противо- положный бойку конец молотка называется носком. Носок имеет клинообразную форму, скругленную на конце. Носком пользуются при правке, расклепывании и

Противо- положный бойку конец молотка называется носком. Носок имеет клинообразную форму, скругленную на конце. Носком пользуются при правке, расклепывании и

Т. Д. Бойком а — с квадратным бойком; б — с круглым наносят уда — бойком; в — со вставками из мягкого меры ПО зубилу талла; г — деревянный (киянка); д — рас-

ИЛИ КреЙЦ — клинивание ручек

Изготовляют молотки из стали 50 и 40Х и инструментальной углеродистой стали У7 и У8. В средней части молотка имеется отверстие овальной формы, служащее для крепления рукоятки.

Рабочие части молотка — боек квадратной или круглой формы и носок клинообразной формы — термически обрабатывают до твердости НЯС 49—56. Рукоятки молотка делают из твердых пород дерева

(кизила, рябины, дуба, клена, граба, ясеня, березы или из синтетических материалов).

Рукоятка имеет овальное сечение, отношение малого сечения к большому 1 1,5, т. е. свободный

Конец в 1,5 раза толще конца, на который насаживается молоток.

Конец, на который насаживается молоток, расклинивается деревянным клином, смазанным столярным клеем, или металлическим клином, на котором делают насечки (ерши). Толщина клиньев в узкой части 0,8—1,5 мм, а в широкой 2,5—6 мм. Если отверстие молотка имеет только боковое расширение, забивают один продольный клин; если расширение идет вдоль отверстия, то забивают два клина (рис. 38, д) и наконец, если расширение отверстия направлено во все стороны, забивают три стальных или три деревянных клина, располагая два параллельно, а третий перпендикулярно к ним. Правильно насаженным считается такой молоток, у которого ручка образует прямой угол с осью молотка.

Рис. 39. Молоток с накостыльниками из твердой резины

Помимо обычных стальных молотков, в некоторых случаях, например при сборке машин, применяют так называемые мягкие молотки со вставками из меди, фибры, свинца и алюминиевых сплавов (рис. 38, в). При ударах, наносимых мягким молотком, поверхность материала заготовки не повреждается. Из-за дефицитности меди, свинца и быстрого износа эти молотки дороги в эксплуатации. В целях экономии металлов медные или свинцовые вставки заменяют

Помимо обычных стальных молотков, в некоторых случаях, например при сборке машин, применяют так называемые мягкие молотки со вставками из меди, фибры, свинца и алюминиевых сплавов (рис. 38, в). При ударах, наносимых мягким молотком, поверхность материала заготовки не повреждается. Из-за дефицитности меди, свинца и быстрого износа эти молотки дороги в эксплуатации. В целях экономии металлов медные или свинцовые вставки заменяют

резиновыми, дешевыми и более удобными в работе. Такой молоток (рис. 39) состоит из стального корпуса 7, на цилиндрические концы которого надеты на- костыльники 2 из твердой резины. Резиновые накос- тыльники достаточно стойки против ударов и при износе легко заменяются новыми. Молотки этой конструкции применяются при точных сборочных работах, особенно когда приходится иметь дело с деталями невысокой твердости.

В некоторых случаях, в особенности при изготовлении изделий из тонкого листового железа, применяются деревянные молотки (киянки) (см. рис. 38, г).

Слесарная рубка металла: что это такое, какие инструменты используются, способы и полезные советы

При подготовке материала к финишной металлообработке часто требуется распилить цельный металлический лист или металлопрофиль. Иногда это делается на заводах, но также возможно в домашних условиях. В статье поговорим про то, какие инструменты используются для рубки металла в слесарном деле, о технике и правилах.

Произведение операции

В основном раскрой производится на гильотине. Это устройство только отдаленно напоминает аппарат для смертной казни, но основную функцию выполняет – отделяет одну часть от другой посредством тяжелого лезвия из инструментальной стали. Конечно, есть более технологические способы распиловки – плазменная или лазерная резка, но они более затратны.

Разрубать можно различные изделия:

- листы;

- металлопрокат;

- трубы;

- арматуру и прутки различного сечения.

Определение: что это такое – рубка металла

Это операция слесарного дела, в ходе которой происходит заранее обусловленное разделение заготовки в различных пропорциях. Перед этим наносится специальная разметка. Разрыв можно осуществлять как вдоль, так и поперек. Это удобный способ, потому что он снижает количество процедур по финишной обработке, а значит, и себестоимость готовой продукции. Единственный нюанс – края могут получиться немного рваные, то есть понадобится шлифовка.

Это подготовительный этап, он не является чистовым, то есть последним. Задачи, которые решаются в процессе:

- удаление лишнего слоя. окалины, прочих дефектов после отливки;

- снятие кромок, в которых остается высокое кромочное напряжение после литья или штамповки;

- раздел одного изделия на небольшие элементы;

- пробой канавок или иных функциональных углублений, пазов.

Применение находится в широком спектре областей – от небольших предприятий до крупных машиностроительных заводов. Но наиболее примитивный аналог процедуры можно выполнять в домашних условиях.

Способы рубки металла

Классификацию можно проводить по различным факторам.

По решаемой задаче – распиловка, вырубка, снятие малой части, слоя. Фактически все они повторяют перечисленные выше цели.

По приводящей силе:

- вручную;

- с помощью механизированной машины.

На этом мы более подробно остановимся ниже.

По принудительной фиксации – в зажимах, тисках, а также с закреплением на специальной станине и под прессом.

По направлению движения – по вертикали или по горизонтали.

Перечисленные способы выбираются в зависимости от:

- наличия оборудования;

- толщины металлического изделия;

- требуемого уровня работы – кромки могут получиться гнутыми при исполнении вручную, а при механизированном процессе повышается точность;

- степени производительности – ради одной детальки нет смысла перенастраивать оборудование, но на серийную партию потребуется специальные станки.

Что называется ручной рубкой металла

Процесс может быть как горизонтальным, так и вертикальным, в зависимости от возможности присоединения образца. Сперва он зажимается тисками, если толщина позволяет. В обратном случае кладется на специальный стол (заранее подумайте о его прочности). Чтобы снизить возможность скольжения можно подстелить прорезиненные накладки, а еще лучше – вкрутить по краям со всех сторон саморезы.

Затем подготавливаются инструменты. О них мы расскажем ниже подробнее, а сейчас только озвучим список необходимого – крейцмейсель или зубило, молотки.

Далее подумайте об ударе. Конечно, они различаются по силе. Но не всегда самое тяжелое воздействие – выгодна. Сперва нужно сделать достаточную зазубрину на месте для того, чтобы лезвие не съехало. Если с первого же раза колотить во всю мощь, можно добиться только деформированной поверхности и испорченного инструментария. Однако затем от этого зависит скорость и чистота среза.

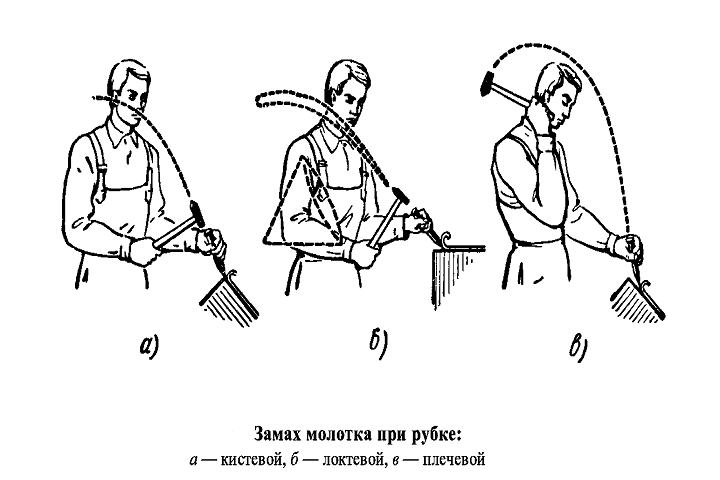

Удары могут быть трех видов:

- кистевой;

- локтевой;

- плечевой.

В соответствии с тем, где начинается замах. Они представлены в порядке увеличения силы. Также этот параметр становится больше от длины ручки молотка и его массы.

К особенностям ручной процедуры можно отнести:

- небольшую производительность;

- большой расход рабочего ресурса и времени;

- невысокую точность;

- плохой, с обязательной дальнейшей обработкой сруб.

Однако этот вариант является выигрышным для мелкосерийных производств и единичных изделий, а также в домашних условиях и при отсутствии специализированных станков.

Приспособление для рубки металла – гильотина

Оборудование имеет гидравлический привод. Сама станина – очень тяженая и большая. С помощью аппарата можно производить только прямые надрезы (без закруглений) по горизонтали и вертикали. В случае необходимости можно вырезать нужные простые геометрические формы – квадраты, прямоугольники, ромбы и пр.

Обычно станок имеет дистанционное или компьютеризированное управление. ЧПУ позволяет заранее задавать формы, скорость разреза. Требуется производить математические вычисления, чтобы учитывать толщину заготовки и прочие параметры.

Иногда агрегаты являются комбинированными, то есть помимо лезвий гильотины имеются в составе ножницы по металлу, пресс. Это ускоряет работу и позволяет производить многофункциональные операции. Особенности машинизированного процесса:

- Высокая скорость.

- Точность произведения распиловки.

- Возможность отрезать даже минимальный край.

- Достаточно ровные кромки.

- Работа с металлическими изделиями большой толщины (арматура, толстые стенки).

- Действия слесаря заключаются только в настройке машины и слежении за процессом. Облегчение физического труда рабочих.

- Высокая производительность. Подходит для серийного производства.

К минусам же можно отнести большую стоимость и вес оборудования. Его может позволить себе не каждое производство.

Суть раскройки

Рубка металла – это слесарная операция, позволяющая отсоединить лишние элементы (часть, слой или дефект) с основной заготовки. Она помогает снять:

- окалины;

- неточности в размерах, если они возникли на этапе производства изделия;

- заусенцы.

Также можно разделить одну заготовку на несколько разных частей.

Процесс происходит за счет оказания физического давления посредством более прочного материала. Обычно для лезвий используется инструментальная сталь с добавлением углерода, которая прошла дополнительную термообработку, закалку, чтобы повысить прочность. У обрабатываемого железа менее стойкая химическая решетка, поэтому межмолекулярные связи рвутся, происходит непластическая деформация. Иногда, чтобы ускорить процедуру, образец подвергают термической обработке.

Инструменты, применяемые при рубке металла

Основное режущее лезвие находится внутри зубила. Оно выглядит так – деревянная ручка небольшой длины, широкое основание и сама заостренная кромка. иногда дерева нет вовсе или его заменяет прочный пластик, резина. Главное, чтобы по шляпке можно было бить молотком, то есть была широкая часть. Посмотрим на фото:

Имеет большое значение твердость клинка. Обычно применяют инструментальную сталь марок У7 или У8, а прочность не должна быть меньше, чем 53 HRC.

Теперь поговорим о заточке. Не всегда чем острее, тем лучше. Ведь при соприкосновении с достойной преградой, кончик просто может сломаться. Посмотрим на таблицу и определим угол, под каким нужно заточить зубило, в соответствии с обрабатываемым материалом:

| Металл | Угол заточки, градусы |

| Сталь | 60 |

| Чугун и сплавы на его основе | 70 |

| Цветмет | 35-45 |

Теперь о головке. В идеале она должна быть более мягкой, чем основание, именно поэтому старые образцы инструмента не очень хорошо подходят. Это обусловлено тем, что при ударе могут начать деформироваться, крошиться кромки. Тогда необходимо своевременно менять ручку. Если пользоваться неисправным зубилом, то можно попасть себе по пальцу.

Крейцмейсель, молотки для рубки металла, фото

Первое приспособление предназначено для проделывания канавок и отверстий. Оно не больше среднего гвоздя, однако с его помощью можно деформировать металлическое изделие в нужной пропорции. На них изредка тоже производят шляпки, но чаще это просто небольшой инструмент из монолитного сплава, который имеет приплюснутую основную часть и ромбовидную, заостренную рабочую зону. Вот как он выглядит:

- зубило – используется для грубых операций;

- крейцмейсель – приспособление для снятия небольших фрагментов поверхности.

О молотках подробно рассказывать нет смысла, так как они ничем не отличаются от нам привычных. Их удельный вес составляем от 400 г до 800 в зависимости от размаха работ. Главное при выборе смотреть на надежность установления металлической части на рукояти, на отсутствие свободного хода.

Распиловка материала в промышленных масштабах

Рубку в промышленности используют не часто в связи с не самым качественным результатом. Метод гильотины применяют исключительно как промежуточный этап металлообработки. Но это экономически невыгодно – делать два задания вместо одного. Чтобы сразу получать идеальный срез, а также работать с более сложными геометрическими формами, чем линия, заводы оснащены специальными станками. Например, абразивным. Принцип его действия заключается в том, что газ под мощным давлением подает поток воды, смешанный с мельчайшим абразивом. Эта смесь отлично пробивает даже толстый металл, оставляя ровные кромки. Посмотрим видео:

Такое оборудование, а также газовое, плазменное, лазерное в основном оснащается пультом ЧПУ. Заготовка распиливается в соответствии с заранее обусловленным результатом, вычислениями.

Как происходит раскрой на гильотине

Мы долго рассказывали теорию процедуры, теперь перейдем к практике. Посмотрим реальный ролик с завода, где работают с этой техникой:

Возможные дефекты

Есть моменты, которые не исправить. Они сопровождают фактически каждый процесс металлообработки таким способом. К ним можно отнести:

- кривость кромки;

- отсутствие параллельных линий;

- наличие заусенцев и шероховатости;

- неравномерная глубина канавки.

Чтобы минимизировать возможность дефективного исполнения, нужно знать причины:

- плохое крепление заготовки;

- кривое нанесение разметки;

- неправильная сила удара;

- плохо заточенный инструмент.

В статье мы рассказали про все приемы рубки металла. Делайте все согласно правилам, предписанным технологиям и наслаждайтесь отличным результатом.

Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами компании «Рокта» по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Слесарная рубка металла

Одним из методов подготовки детали к чистовой обработке является рубка металла. Она относится к слесарным операциям. Её применение позволяет решить следующие задачи:

- удалить оставшийся слой или части металла с поверхности заготовки;

- устранить образовавшиеся кромки на краях детали после ковки и литья;

- разделить металлический прокат на более мелкие части;

- вырубить отверстия в металлических изделиях;

- прорубить канавки различного назначения.

В справочной литературе описывающей слесарное дело подробно приводятся задачи, решаемые этой операцией и способы её проведения. Большое назначение слесарной рубки определяет её широкое применение в металлообработке и машиностроении. Она позволяет быстро и качественно разделить заготовки по заданным размерам.

Способы рубки металла

Технология слесарной рубки металла подразделяется на следующие виды:

- по характеру решаемых задач (вырубка деталей по заданной форме, отделение части металла необходимого размера, вырубание канавок);

- способу операции (ручную или механизированную);

- методу фиксации;

- направлению рубочного действия (вертикальное или горизонтальное).

Все виды рубки металла могут осуществляться как вручную, так и механически. Это определяется требуемым качеством получаемого изделия, количеством (производительностью), техническими возможностями (наличием ручного или механического инструмента).

При ручной рубке используются следующие способы: вертикальный или горизонтальный. Выбор способа зависит от возможности закрепления металла.

Она может зажиматься в тисках (если позволяют размеры и масса). Если это невозможно, заготовку располагают на наковальне или металлической плите. Горизонтальную операцию целесообразно производить с использованием слесарных тисков.

При ручной рубке выделяют три способа нанесения удара молотком. Это — кистевой, локтевой и плечевой удар. От силы удара зависит скорость проведения операции и качество получаемого края детали. На силу удара влияет масса ударной части молотка, длины ручки.

В оборудованных мастерских и на металлообрабатывающих предприятиях применяют различные виды механизированных способов рубки и резки металлических заготовок. К этим способам относятся:

- вырубка с помощью пресса или молота;

- рубка и резка с помощью гильотины;

- применения специальных станков.

В основу механизированных видов положены, механические, гидравлические или электрические принципы приведения в действие режущего инструмента.

Применяемое оборудование и инструменты

Этот перечень зависит от способа проведения работ. Ручная рубка осуществляется с применением:

- режущего инструмента (зубила, крейцмейсель и так далее);

- слесарного молотка (его выбирают по весу и длине ручки);

- тисков;

- металлической подложки;

- инструмента для разметки.

Слесарное зубило конструктивно состоит из трёх основных частей: ударной, средней (держателя) и режущей (рабочей). Форма режущей части у каждого разная и зависит от решаемой задачи. Зубилом производят стандартную операцию рубки. Крейцмейсель обладает более узкой режущей кромкой. Канавочник предназначен для вырубания канавок, поэтому его режущая часть выполнена в форме полукруга. Бородок изготавливают из круглого металлического стержня, и имеет рабочую часть в форме окружности заточенной по периметру. С его помощью производят вырубку отверстий в листовом металле. Все ударные инструменты изготавливаются из прочной инструментальной стали.

Основными параметрами этих инструментов являются геометрические размеры, углы заточки режущей части. Для нанесения удара по верхней (ударной) части зубила применяется слесарный молоток. Они отличаются формой бойка (круглая или квадратная), методом крепления ручки, общим весом.

Вырубка небольших деталей, отверстий, отдельных частей производится с помощью крепёжного оборудования или на стальных подложках. Для надёжности крепления эта операция производится в тисках.

В качестве инструмента для разметки применяют различные слесарные линейки, угольники, разметочные штангенциркули, малки. Для нанесения отметок применяют: керны (различной модификации), чертилки с разной формой наконечников, карандаши. Применяемые инструменты изготовлены по разработанным стандартам

На промышленных предприятиях инструментом для рубки металла являются специальные станки. К ним относятся:

- гильотины;

- прессы (гидравлические и механические);

- пресс-ножницы;

- угловысечные станки.

Они обладают высокой производительностью и позволяют проводить рубку даже очень толстого металла.

Гидравлическая гильотина управляется электронным блоком. С его помощью задают параметры будущей операции. Устанавливают вид металла, угол среза, величину давления на нож, скорость резания. Кроме гильотины для решения этих задач применяют так называемые комбинированные агрегаты. К ним относятся режущие станки (пресс-ножницы) и узкоспециальные (угловысечные станки, прессы и штампы). Пресс-ножницы применяются для рубки листов и полос металла, фасонного и сортового проката. Они хорошо справляются с профильным металлом, например, швеллер, двутавровый прокат, квадрат. С их помощью получают ровные отверстия и различной формы пазы.

Угловысечные станки позволяют проводить угловую вырубку металлических изделий практически любой толщины. Высокой точности рубки добиваются благодаря наличию шкалы, позволяющей точно опускать инструмент в требуемое место и правильно заточенного набора зубил.

Прессы и штампы решают аналогичные задачи. В них применяют механические, гидравлические, пневматические и электрические приводы.

Ручной метод рубки металла

Приёмы слесарной рубки определяют последовательность действий :

- закрепление заготовки в тисках, если это невозможно её укладывают на наковальню;

- зубило устанавливают в начало линии разметки;

- сначала молотком наносят предварительные не сильные удары для выделения контура намеченной линии отсечения;

- затем вдоль этой линии перемещают режущий инструмент, по которому наносятся сильные удары;

- после завершения наполовину прорубленную заготовку переворачивают;

- с обратной стороны повторяют такие действия, до полного отсечения.

При работе с полосовым металлом используют горизонтальный способ. Правила работ заключаются в следующем:

- режущей кромке зубила при затачивании задают определённую кривизну;

- начинают проводить операцию с дальней кромки постепенно приближаясь к передней отметке;

- при вырубании заготовок по установленному шаблону, следует предусмотреть припуск.

Во время ручной операции высока вероятность порчи заготовки или появления различных дефектов. Чтобы избежать этого, необходимо:

- обеспечить прочную фиксацию заготовки;

- соблюдать угол наклона зубила (оно должно быть равно 30 градусов);

- аккуратно размечать линию отреза (выруба);

- рекомендуется перед началом работы снять фаски у заготовки;

- частота наносимых уларов должна быть равномерной с одинаковым усилием.

Эти рекомендации особенно необходимо соблюдать, когда производится рубка металлов профиля ПЗО.

Рубка металла гильотиной

На металлообрабатывающих, машиностроительных предприятиях, крупных мастерских применяется механизированная рубка металла. Наиболее распространённой является рубка с применением различных гильотин. Механизация рубки позволяет повысить качество рубленого края, осуществлять вырубку более толстого металла, увеличить скорость получения готовой заготовки.

Гильотины применяются для рубки листового металла различной толщины. Техника рубки достаточно проста. Гильотина имеет специальный нож, который под давлением опускается на лист металла, разрубая его по нанесённой разметке. Для создания требуемого усилия применяют механическую, гидравлическую или электромеханическую системы. В этом случае металлическая полоса стальная подвергается воздействию ножа, который реализует вертикальный способ рубки. В этом случае специальное устройство — рольганг — подаёт металлическую заготовку на заданную длину. Фиксирующее устройство осуществляет захват и удержание заготовки в требуемом положении. На место рубки под давлением опускается нож, который осуществляет эту операцию ровно по линии разметки.

Создание необходимого краткосрочного давления на лист металла позволяет произвести точную рубку по сделанной отметке и обеспечить высокое качество результата. Гильотинная резка обладает следующими преимуществами:

- получить ровный край на срезе;

- отсутствуют зазубрины и заусенцы;

- не происходит серповидных откосов на протяжении всей длины кромки;

- не бывает неравномерных скосов.

Кроме технических преимуществ, применение гильотины позволяет снизить себестоимость каждой детали и повысить производительность труда на этой операции.

Особенно важным является обстоятельство, что при такой резке удаётся повысить безопасность проведения операции.

Современные гильотины – это станки, оснащённые современными электронными блоками управления. Они способны задавать необходимые параметры перед проведением операции рубки.

Поэтому можно выбрать марку металла, требуемый угол среза, параметры проводимой операции (мощность, скорость, периодичность).

Возможные дефекты

При проведении этой операции всегда проявляются определённые дефекты. К основным дефектам относятся:

- обрубленная кромка получается не прямолинейной;

- не сохраняется параллельность обеих кромок детали;

- край детали получается рваным с заусенцами и большой шероховатостью.

Каждый из проявившихся дефектов имеет свои индивидуальные причины. Первый дефект всегда проявляется при слабой фиксации обрабатываемой детали. Особенно этот дефект проявляется, если проводится процесс рубки на металлической станине без фиксации детали. Проявление этих дефектов вызвано следующими причинами:

- деталь не достаточно надёжно закреплена;

- произошло смещение нанесённой маркировки;

- процесс производился ударами, превышающими необходимую силу;

Для их устранения необходимо выполнять не сложные правила:

- Проверить прочность закрепления заготовки;

- Соблюдать точность расположения детали относительно нанесённой маркировки;

- Проверить параметры заточки инструмента.

При прорубании канавок, кроме перечисленных дефектов, могут появляться и другие. К ним относятся:

- рваные кромки канавки;

- глубина канавки разная по длине;

- сколы на конце канавки;

Чтобы предотвратить появление перечисленных дефектов необходимо соблюдать методики установленные инструкциями по применению конкретного оборудования и принятыми стандартами. Перед проведением операции осуществляется подготовка рубке самой заготовки, режущего инструмента и используемого станка.

При соблюдении правил подготовки и проведении операций рубки и вырубки получается ровный край, без дефектов и сколов.

Инструменты применяемые при рубке

Инструменты, применяемые при рубке, относятся к режущим, они изготавливаются из углеродистых инструментальных сталей марок У7, У8, У8А. Твердость рабочей части режущих инструментов после термической обработки должна составлять не менее HRC 53. 56 на длине 30 мм, а ударной части — HRC 30. 35 на длине 15 мм. Размеры режущих инструментов для рубки зависят от характера выполняемых работ и выбираются из стандартного ряда. В качестве ударного инструмента при рубке используют молотки различных размеров и конструкций. Наиболее часто при рубке используют слесарные молотки с круглым бойком различной массы.

Слесарное зубило (рисунок 33) состоит из трех частей: рабочей, средней, ударной. Как и при любой обработке резанием, режущая часть инструмента представляет собой клин (рисунок 33, а).

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения клина и направления действия силы, приложенной к его основанию. Различают два основных вида работы клина при рубке:

• ось клина и направление действия силы, приложенной к нему перпендикулярны к поверхности заготовки. В этом случае заготовка разрубается на части (рисунок 33, б);

• ось клина и направление действия силы, приложенной к его основанию, образуют с поверхностью заготовки угол, меньший 90°. В этом случае с заготовки снимается стружка (рисунок 33, в).

а – общий вид зубила и его рабочей части; б – угол заострения и действие сил; в — элементы резания при рубке; Р – сила резания; w, w1, w2 – составляющие силы резания; β, β1, β2 – углы заострения; γ – передний угол; α – задний угол; β – угол резания

Рисунок 33 – Зубило слесарное

Плоскости, ограничивающие режущую часть инструмента (рисунок 1, в), называются поверхностями. Поверхность, по которой сходит стружка в процессе резания, называется передней, а противоположная ей поверхность, обращенная к обрабатываемой поверхности заготовки, — задней. Их пересечение образует режущую кромку инструмента. Угол между поверхностями, образующими рабочую часть инструмента, называется углом заострения и обозначается греческой буквой β (бета). Угол между передней и обработанной поверхностями называется углом резания и обозначается буквой δ (дельта). Угол между передней поверхностью и плоскостью, проведенной через режущую кромку перпендикулярно поверхности резания, называется передним углом и обозначается буквой γ (гамма).

Угол, образуемый задней и обработанной поверхностями, называется задним углом и обозначается буквой α (альфа).

Чем меньше угол заострения режущего клина, тем меньшее усилие необходимо прикладывать при резании. Однако с уменьшением угла резания уменьшается и поперечное сечение режущей части инструмента, а следовательно, и его прочность. В связи с этим величину угла заострения необходимо выбирать с учетом твердости обрабатываемого материала, которая определяет силу резания, необходимую для отделения слоя металла с поверхности заготовки, и силу удара по инструменту, необходимую для создания усилия резания.

С увеличением твердости материала необходимо увеличивать и угол заострения режущего клина, так как сила удара по инструменту достаточно велика и его поперечное сечение должно обеспечить необходимую для восприятия этой силы площадь поперечного сечения. Значения этого угла для различных материалов составляют приблизительно: чугун и бронза — 70°; сталь средней твердости — 60°; латунь, медь — 45 °; алюминиевые сплавы — 35 °.

Задний угол α определяет величину трения между задней поверхностью инструмента и обрабатываемой поверхностью заготовки, его величина колеблется в пределах от 3 до 8°. Регулируется величина заднего угла изменением наклона зубила относительно обрабатываемой поверхности.

Крейцмейсель (рисунок 34) отличается от зубила более узкой режущей кромкой. Крейцмейсель применяют для вырубания канавок, прорубания шпоночных пазов и тому подобных работ. С целью предупреждения заклинивания крейцмейселя при работе его рабочая часть имеет постепенное сужение от режущей кромки к рукоятке. Термическая обработка рабочей и ударной частей, а также геометрические параметры режущей части и порядок определения углов заострения режущей части у крейцмейселей точно такие же, как и у зубила.

Крейцмейсель (рисунок 34) отличается от зубила более узкой режущей кромкой. Крейцмейсель применяют для вырубания канавок, прорубания шпоночных пазов и тому подобных работ. С целью предупреждения заклинивания крейцмейселя при работе его рабочая часть имеет постепенное сужение от режущей кромки к рукоятке. Термическая обработка рабочей и ударной частей, а также геометрические параметры режущей части и порядок определения углов заострения режущей части у крейцмейселей точно такие же, как и у зубила.

Рисунок 34 — Крейцмейсель

Канавочник (рисунок 35) применяется для вырубания смазочных канавок во вкладышах и втулках подшипников скольжения и профильных канавок специального назначения. Режущие кромки ка-навочника могут иметь прямолинейную или полукруглую форму, которая выбирается в зависимости от профиля прорубаемой канавки. Канавочник отличается от зубила и крейцмейселя только формой рабочей части. Требования в отношении термической обработки и выбора углов заточки для канавочников такие же, как для зубила и крейцмейселя.

Рисунок 35 — Канавочник

Рисунок 35 — Канавочник

Слесарные молотки (рисунок 36) применяются при рубке в качестве ударного инструмента для создания силы резания и бывают двух видов — с круглым (рисунок 36, а) и квадратным (рисунок 36, б) бойком. Противоположный бойку конец молотка называют носком, он имеет клинообразную форму и скруглен на конце. Молоток закрепляют на ручке, которую при работе удерживают в руке, нанося удары по инструменту (зубилу, крейцмейселю, канавочнику). Для надежного удерживания молотка на рукоятке и предупреждения его соскакивания во время работы используют деревянные или металлические клинья (обычно один-два клина), которые забивают в рукоятку (рисунок 36, в) там, где она входит в отверстие молотка.

а – с круглым бойком; б – с квадратным бойком; в – способы крепления ручки

Рисунок 36 – Молотки слесарные

Рубку заготовок небольшого размера (до 150 мм) из листового материала, широких поверхностей стальных и чугунных заготовок небольших размеров, а также прорубание канавок во вкладышах подшипников выполняют в тисках.

На плите или наковальне выполняют разрубание заготовок на части или вырубание по контуру заготовок из листового материала. Рубку на плите применяют в тех случаях, когда обрабатываемую заготовку невозможно или сложно закрепить в тисках.

Для того чтобы придать рабочей части зубила, крейцмейселя или канавочника необходимый угол заострения, нужно произвести его заточку.

Заточка режущего инструмента осуществляется на заточных станках (рисунок 37, а). Затачиваемый инструмент устанавливают на подручник 3 и с легким нажимом медленно перемещают его по всей Ширине шлифовального круга. В процессе заточки инструмент периодически охлаждают в воде. Заточку поверхностей режущего клина ведут поочередно — то одну сторону, то другую, что обеспечивает равномерность заточки и получение правильного угла заострения рабочей части инструмента. Шлифовальный круг в процессе работы должен быть закрыт кожухом 2. Защита глаз от попадания абразивной пыли производится с помощью специального защитного экрана 1 или защитных очков. Контроль угла заострения режущего инструмента в процессе заточки осуществляют при помощи специального шаблона (рисунок 37, б).

а – заточной узел станка; б – шаблон для контроля углов заточки; 1 — защитный экран; 2 – кожух; 3 – подручник

Слесарная рубка металла — инструменты, приемы, правила

Назначение слесарной рубки

Рубка металла

Назначение слесарной рубки

Далее: Инструмент, применяемый при рубке металла

Рубка представляет собой операцию холодной обработки металлов резанием. Ударным инструментом при рубке служат слесарные и пневматические молотки, а режущим — зубила, крейцмейсели и канавочники. Точность обработки, достигаемая при рубке, составляет 0,4—0,7 мм.

В современном машиностроении к процессу рубки металла прибегают лишь в тех случаях, когда заготовки по тем или иным причинам не удается обработать на станках. Рубкой выполняются следующие операции: удаление излишних слоев металла с поверхности заготовок (обрубка литья, сварных швов, прорубание кромок встык под сварку и пр.); удаление твердой корки; обрубка кромок и заусенцев на кованых и литых заготовках; разрубка на части листового материала; вырубка отверстий в листовом материале, прорубка смазочных канавок и др.

Технолопия рубки металла зависит от рода работы. Производится рубка в тисках, на плите или на наковальне. Заготовки и отливки мелких размеров при рубке закрепляются в стуловых тисках. Обрубка дефектов сварных швов и приливов в крупных деталях осуществляется на месте.

Рубка металла ручным зубилом — очень трудоемкая и тяжелая операция. Поэтому необходимо стремиться максимально ее механизировать.

Средствами механизации рубки металла являются: замена рубки обработкой абразивным инструментом, а также замена ручного зубила пневматическим или электрическим рубильным молотком.

Рассмотрим вначале основные правила и приемы работ при ручной рубке. Приступая к рубке, слесарь должен подготовить свое рабочее место. Достав из верстачного ящика зубило и молоток, он располагает зубило на верстаке с левой стороны тисков режущей кромкой к себе, а молоток — с правой стороны тисков бойком, направленным к тискам.

Большое значение для рубки имеет правильное положение корпуса слесаря: при рубке надо стоять у тисков устойчиво, вполоборота к ним; корпус рабочего должен находиться левее оси тисков. Левую ногу выставлять на полшага вперед так, чтобы ось ступни располагалась под углом 70—75° по отношению к тискам. Правую ногу немного отставить назад, развернув ступню под углом 40—45° по отношению к оси тисков.

Молоток необходимо брать за рукоятку так, чтобы рука находилась на расстоянии 20—30 мм от конца рукоятки. Рукоятку обхватывают четырьмя пальцами и прижимают к ладони, при этом большой палец накладывают на указательный и все пальцы сжимают. Держать зубило надо левой рукой, не сжимая сильно пальцы, на расстоянии 20—30 мм от головки.

В процессе рубки зубило должно направляться под углом 30—35° по отношению к обрабатываемой поверхности. При меньшем угле наклона оно будет скользить, а не резать, а при большем — излишне углубляться в металл и давать большие неровности обработки.

Существенное значение для процесса ручной рубки в тисках имеет также правильная установка зубила по отношению к вертикальной плоскости неподвижной губки тисков. Нормальной установкой режущей кромки зубила следует считать.угол 40—45°. При меньшем угле площадь среза увеличивается, рубка становится тяжелее и процесс ее замедляется. При большем угле стружка, завиваясь, создает дополнительное сопротивление срезу, поверхность среза получается грубой и рваной; возможно смещение заготовки в тисках.

Производительность и качество рубки зависят от вида замаха и удара молотком. Различают удар кистевой, локтевой и плечевой. При кистевом замахе удаоы молотком производятся силой кисти руки. Таким ударом пользуются при легкой работе: для снятия тонких стружек или при удалении небольших неровностей. При локтевом ударе рука изгибается в локте, и удар получается более сильным. Локтевой удар применяют при обычной рубке, когда приходится снимать слой металла средней толщины, или при прорубании пазов и канавок. При плечевом ударе замах получается наибольшим, а удар — самым сильным. К плечевому удару прибегают при рубке толстого металла, при удалении больших слоев за один проход, разрубании металла и обработке больших плоскостей.

Рис. 1. Подготовка к процессу рубки металла: положение корпуса (а) и ступней ног работающего при рубке (б); приемы держания („хватка”) инструмента при рубке (в и г)

Рис. 2. Приемы рубки: а — по уровню губок тисков: б — по разметочным рискам; в — при малом угле наклона зубила; г — при большом угле наклона зубила

Рис. 3. Трудовые движения при установке зубила на рабочее положение (а, б, в) и при нанесении удара молотком: при кистевом ударе (г), при локтевом ударе (д) и при плечевом ударе (е)

Производительность труда слесаря при рубке зависит также от характера и места рубки, силы удара молотком и от темпа рубки. При рубке с применением кистевого удара делают в среднем 40—50 ударов в минуту; при более тяжелой работе и плечевом ударе темп рубки снижается до 30—35 ударов в минуту.

Удар молотка по зубилу должен быть метким. Метким считается такой удар, при котором центр бойка молотка попадает в центр головки зубила, а рукоятка молотка с зубилом образует прямой угол. Рубить можно только остро заточенным зубилом; тупое зубило соскальзывает с поверхности, рука от этого быстро устает и в результате теряется правильность удара.

Размеры снимаемой зубилом стружки зависят от физической силы работающего, размеров зубила, веса молотка и твердости обрабатываемого металла. Наиболее производительной считается рубка, при которой за один проход снимается слой металла толщиной 1,5—2 мм. При снятии слоя большей толщины слесарь быстро утомлйется, а поверхность рубки получается нечистой.

Рубку хрупких металлов (чугун, бронза) следует производить от края к середине заготовки, чтобы избежать откалывания края детали. Иногда для этой цели с края заготовки напильником снимают фаску и тогда рубку ведут в обычном направлении. При рубке вязких металлов (мягкая сталь, медь, латунь) режущую кромку зубила рекомендуется периодически смачивать машинным маслом или мыльной эмульсией.

Рубку в тисках можно выполнять по уровню губок тисков либо выше этого уровня — по размеченным рискам. По уровню губок тисков чаще всего рубят тонкий металл, а выше уровня — широкие поверхности заготовок.

При обрубании широких поверхностей для сокращения времени следует пользоваться крейцмейселем и зубилом. Сначала крейцмейселем прорубают канавки, а затем срубают зубилом образовавшиеся выступы.

Чтобы правильно выполнять рубку, нужно хорошо владеть зубилом и молотком, т. е. правильно держать зубило и молоток, правильно делать замахи и ударять без промахов по головке зубила.

Рубка металла

Рубкой называется операция по снятию с заготовки слоя материала, а также разрубание металла (листового, полосового, профильного) на части режущими инструментами (зубилом, крейц- мейселем или канавочником при помощи молотка). Точность обработки при рубке не превышает 0,7 мм. В современном машиностроении к процессу рубки металла прибегают лишь в тех случаях, когда заготовка по тем или иным причинам не может быть обработана на металлорежущих станках. Рубкой выполняют следующие работы: удаление лишних слоев материала с поверхностей заготовок (обрубка литья, сварных швов, прорубание кромок под сварку и пр.); обрубку кромок и заусенцев на кованых и литых заготовках; разрубание на части листового материала; вырубку отверстий в листовом материале; прорубание смазочных канавок и др.

Производится рубка в тисках на плите или на наковальне. Заготовки больших размеров при рубке закрепляют в стуловых тисках. Обрубка литья, сварных швов и приливов в крупных деталях осуществляется на месте. Ручная рубка весьма тяжелая и трудоемкая операция, поэтому необходимо стремиться максимально ее механизировать.

Общие сведения

У любого режущего инструмента (зубило, резец, ножовочное полотно, напильник и т. п.) основной режущей частью является клин. Простейшие инструменты, у которых клин особенно резко выражен — это зубило и резец (строгальный, токарный). Клин как основа всякого режущего инструмента должен быть прочным и правильным по форме — иметь переднюю и заднюю грани, режущую кромку и угол заострения клина.

Передней и задней гранями клина называются две образующие плоскости, пересекающиеся между собой под определенным углом. Грань, которая при работе обращена наружу и по которой сходит стружка, называется передней. Грань обращенная к обрабатываемому предмету — задней.

Режущая кромка — это острое ребро инструмента, образуемое пересечением передней и задней граней. Поверхность, которая образуется на обрабатываемой детали непосредственно режущей кромкой инструмента, называется поверхностью резания.

Нормальные условия резания обеспечиваются благодаря наличию у режущего инструмента переднего и заднего углов. На рис. 4.2 показаны углы режущего инструмента.

Рис. 4.2. Схемы резания (а) и углы режущего инструмента (б)

Передний угол находится между передней гранью клина и плоскостью, перпендикулярной к поверхности резания, проведенной через режущую кромку клина. Обозначается это угол греческой буквой у (гамма).

Задний угол — угол, образуемый задней гранью клина и поверхностью резания. Обозначается греческой буквой ос (альфа).

Угол заострения — угол между передней и задней гранями клина. Обозначается греческой буквой (3 (бета).

Угол резания расположен между передней гранью клина и поверхностью резания. Обозначается греческой буквой 8 (дельта).

При работе режущего инструмента отделение слоя металла от остальной его массы с образованием стружки происходит следующим образом. Клинообразное стальное тело режущего инструмента под действием определенной силы давит на металл и, сминая его, сначала смещает, а затем скалывает частицы металла. Ранее отколовшиеся частицы вытесняются новыми и перемещаются вверх по передней грани клина, образуя стружку.

Скалывание частиц стружки происходит по так называемой плоскости скалывания MN, расположенной под углом к передней грани клина. Угол между плоскостью скалывания и направлением движения инструмента называется углом скалывания.

Рассмотрим действие клина при работе простого строгального резца, рис. 4.3. Предположим, что с заготовки Л требуется снять определенный слой металла резцом. Для этого устанавливают в станке резец так, чтобы он срезал металл до заданной глубины, и действием определенной силы Р сообщают ему непрерывное движение по направлению, показанному стрелкой.

Рис. 4.3. Резец с различными углами резани: А — изделие; Р — сила действующая при резании;

1 — резец; 2 — глубина снимаемого слоя;

Резец из прямоугольного бруска, лишенный углов клина (рис. 4.3а), не будет отделять стружку от металла. Он будет мять и давить снимаемый слой, рвать и портить обрабатываемую поверхность. Ясно, что работать таким инструментом нельзя. На рис. 4.35 показан резец из такого же прямоугольного бруска, но с рабочей частью, заточенной в форме клина. Такой резец легко отделяет стружку от остальной массы металла, причем стружка свободно сходит по резцу, оставляя гладкую обработанную поверхность.