Какие механизированные инструменты применяются при опиливании металла?

Инструменты для механизации опиловочных работ

Эти инструменты подразделяются на две группы: инструменты для механизированных устройств возвратно-поступательного и вращательного действия.

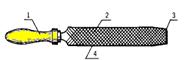

К инструментам с возвратно-поступательным движением относятся машинные напильники, которые изготовляют из инструментальных углеродистых сталей марок У12 и У12А (рис. 8.16). Они, как и обычные напильники для ручного опиливания, имеют разную форму поперечного сечения, однако их номенклатура ограничена тремя типами (квадратные, плоские и треугольные). Поэтому машинные напильники применяются для обработки плоских поверхностей, а также поверхностей, расположенных под различными углами друг к другу, причем углы эти не должны быть менее 30 0 .

Ручные механизированные инструменты могут иметь как электрический, так и пневматический привод. Рабочее движение у этих инструментов может быть вращательным (при использовании дисков, боров, шлифовальных головок), так и возвратно-поступательным (при использовании машинных напильников).

Электрическая опиловочная машина с гибким валом, который может передавать вращательное движение от электрического привода к исполнительному механизму, изгибаясь при этом под различными углами, изображена на рис.8.20. Это значительно расширяет технологические возможности устройств подобного типа. Машины такого типа отличаются большим разнообразием конструкций.

|

Приведенная в качестве примера опиловочная машина смонтирована на опоре 9. Вращательное движение передается рабочему органу от электродвигателя 7 посредством ремня 4 и ступенчатых шкивов 5 и 3 гибкому валу 6. На гибком валу установлен патрон 1, в котором крепится инструмент – фреза, шарошка, шлифовальная головка 2. В нерабочем положении патрон с напильником устанавливают в кронштейн 8.

В электрических машинах возвратно-поступательного действия используются механизмы преобразования вращательного движения в возвратно-поступательное. Принципиальных конструктивных отличий от опиловочных устройства вращательного типа такие машины не имеют, за исключением установки механизма преобразования движения.

Пневматические опиловочные машины (рис. 8.21) не имеют индивидуального привода, их присоединяют либо к централизованной сети разводки воздуха высокого давления, либо к индивидуальному компрессору, производящему воздух высокого давления.

Воздух высокого давления по воздухопроводящему шлангу 6 (независимо от источника сжатого воздуха) поступает в поршневую коробку 5, заставляя поршень 3 совершать возвратно-поступательные движения, которые через шток передаются инструменту 1. Инструмент 1 закрепляют в патроне 2, связанном с поршнем поворотной втулкой 4. Доступ воздуха в поршневую коробку 5 осуществляется нажатием на пусковой крючок 8. Доступ к поршневой группе для контроля за ее состоянием осуществляется при снятии крышки 7.

Стационарное опиловочное оборудование обеспечивает повышение производительности по сравнению с ручным опиливанием более чем в 15 раз, однако использование такого оборудования ограничено номенклатурой применяемого на нем инструмента. На этом оборудовании можно обрабатывать плоское поверхности наружного и внутреннего контура, расположенные, как правило, под углами более 30 0 .

Опиловочный станок с абразивной лентой (рис. 8.22) предназначен для обработки наружных и внутренних поверхностей, в качестве рабочего инструмента в нем используется бесконечная абразивная лента. Станок монтируется на основании 5, на котором устанавливают кронштейн 1. Внутри кронштейна находится бесконечная абразивная лента 3, приводимая в движение от электродвигателя, расположенного в основании. На кронштейне смонтирован стол 4, на котором закрепляют заготовку. Для обеспечения комфортных условий работы на станке предусмотрено местное освещение лампой 2. Пуск станка осуществляется от кнопки включения 6.

Стационарный опиловочно-зачистной станок (рис.8.23) предназначен для обработки плоских поверхностей, как наружных, так и внутренних, расположенных под углом, не превышающим 30 0 . Он состоит из станины 1, на которой установлена стойка 4. Все приводы расположены внутри станины и стойки, в стойку вмонтирован шток 6, на котором крепятся кронштейны 5 и 3. Напильник 7 закрепляют в кронштейнах 3 и 5 при помощи винтов 12. Заготовку 8 устанавливают на столе 9. Установка заготовки на заданный угол обработки производится за счет поворота стола при помощи винта 10. Шкивы привода защищены кожухом 2, а запуск станка в работу осуществляется при помощи нажатия на педаль 11.

§ 5. Механизация опиловочных работ

Опиливание ручным напильником — трудоемкая и тяжелая операция, поэтому для повышения точности обработки и производительности труда, а также для облегчения трудоемкой работы на заводах применяют опиловочные электрические станки, электрические шлифовальные машинки с жестким и гибким валами, а также различные пневматические шлифовальные и ручные машинки.

Применяются два типа опиловочных станков: с возвратно поступательным движением и вращательным движением, чаще всего с гибким валом (станки типа ОЗС). На станках первого типа применяются напильники различного профиля с крупной и мелкой насечкой.

В опиловочных станках для обработки закаленных деталей (штампов и т. п.) применяют специальный алмазный инструмент.

Станки с гибким валом и вращающимися напильниками особенно удобны при изготовлении штампов, прессформ, металлических моделей и т. п.

Опиловочные станки бывают стационарные и переносные.

Стационарный опиловочный станок завода «Коммунар» (рис. 146) имеет станину 1, на которой закреплена стойка 4 с нижним 3, верхним 5 кронштейнами и штоком 6. Ступенчатый шкив (закрыт кожухом) 2, позволяет регулировать скорость движения напильника. Обрабатываемая деталь 8 закрепляется на поворотном столе 9. Установка стола на нужный угол достигается при помощи винта 10.

Рис. 146. Опиловочный станок завода «Коммунар»

Напильник 7 закрепляют в верхнем кронштейне 5, после чего верхний кронштейн опускают, при этом нижний конец напильника должен войти в конусное углубление нижнего кронштейна 3. Правильность установки напильника между верхним и нижним кронштейнами проверяют угольником. В вертикальное положение напильник устанавливают при помощи винтов, имеющихся в верхнем кронштейне. Пуск и останов станка осуществляется нажимом на педаль 11.

При обработке деталей, не требующих высокой точности, эти станки обеспечивают повышение производительности труда в 4—5 раз по сравнению с ручной обработкой. На них можно обрабатывать детали различной формы (круглые, трехгранные, квадратные и т. п.), а также поверхности, расположенные под разными углами.

Стационарные опиловочные станки не позволяют производить обработку в труднодоступных местах. В этом случае применяют переносные электрические и пневматические машинки.

Электрический напильник конструкции Д. И. Судаковича (рис. 147) предназначен для выполнения различных слесарных и сборочных работ. Длина хода напильника 12 мм, число двойных ходов в минуту 1500, мощность электродвигателя 120 вт, рабочее напряжение тока 127 и 220 в.

Рис. 147. Электрический напильник

Напильник работает следующим образом. Нажимом на кнопку 7 включается электродвигатель 6. Вращение ротора электродвигателя через зубчатую пару 5 передается коленчатому валу 4, на кривошипной шейке которого насажен шатун 3. При вращении вала шатун получает возвратно-поступательное движение, которое передается через шток напильнику 1, закрепленному в патроне 2.

Особенностью данного электронапильника является то, что его приводной механизм выполнен с двумя шатунами, один из которых шарнирно соединен через шток с напильником, а другой — с балансиром, причем кривошип коленчатого вала привода расположен таким образом, что поступательному перемещению напильника в одном направлении соответствует перемещение балансира в обратном направлении. Благодаря такому устройству’ достигается взаимное погашение инерционных сил, вызываемых возвратно-посту-пательным движением напильника и балансира и устранение вибрации корпуса инструмента при его работе.

Применение электронапильника повышает производительность труда примерно в пять раз по сравнению с работой, выполняемой обычным ручным напильником.

Пневматический напильник имеет двигатель ротационного типа, работающий от сжатого воздуха, подаваемого под давлением 5—6 ат.

Пневматический напильник состоит из рабочего инструмента 1 (рис. 148), головки для его закрепления 2, преобразователя движения 3, редуктора 4 и двигателя 5. Длина хода напильника 12 мм, число двойных ходов в минуту 1500. Применение пневматического напильника повышает производительность опиливания в 2—3 раза.

Рис. 148. Пневматический напильник

Передвижной опиловочно-зачистной станок (рис. 149, а) имеет стойку 1 с вилкой 3, в которой закреплен электродвигатель 5 с кнопочным пультом. Шарниры 4 позволяют электродвигатель с укрепленной на нем головкой 2 поворачивать в удобное для работы положение. Инструмент закрепляется в патроне, смонтированном на конце гибкого вала 6, и получает вращательное движение.

Рис. 149. Опиловочно-зачистной станок (а),

набор инструментов (б), в — детали, обрабатываемые на станке ОЗС

Станок ОЗС имеет следующие приспособления: инструменто-держатель № 1 со сменными цангами для крепления инструмента с хвостовиками диаметром 6; 8 и 10 мм; инструментодержатель № 2, служащий для крепления инструмента с конусным хвостовиком № 0 и 1; угловую державку, предназначенную для шлифования и полирования инструментов и снятия заусенцев; пистолет, превращающий вращательное движение гибкого валика в поступательное движение; напильник и ножовочное полотно; абразивный брусок или шабер.

К станку ОЗС прилагаются круглые напильники, пальцевые фрезы, абразивные шлифголовки диаметром от 8 до 42 мм, войлочные, резиновые и другие полировальные головки диаметром от 6 до 35 мм, сверла, развертки, зенковки и т. п.

Станок ОЗС в нормальном исполнении имеет четыре скорости от 760 до 3600 об/мин. Мощность электродвигателя 0,52 квт, число оборотов 1405 в минуту.

На рис. 157, б показаны инструменты для опиловочно-зачистного станка, а на рис. 157, в — детали, которые обрабатывают на этом станке.

Широкое распространение получила шлифовальная машинка И-54А (рис. 150). Машинка имеет электродвигатель 1 и шпиндель, к которому крепится гибкий валик 2 с державкой 3 для закрепления рабочего инструмента. Машинка работает от электросети переменного тока. Вес машинки с подставкой и гибким валом 15 кг, мощность электродвигателя 1 квт, число оборотов 2850 в минуту. Длина гибкого валика 3200 мм.

Рис. 150. Электрическая шлифовальная машина И-54:

1 — электродвигатель, 2 — гибкий валик, 3 — державка с рабочим инструментом; 4 — использование угловой державки

Сменные державки позволяют производить опиловку, шлифовку в труднодоступных местах и под разными углами.

В зависимости от условий производства ручное опиливание заменяют обработкой на строгальных, фрезерных и шлифовальных станках.

На ряде заводов вместо опиливания применяют метод контурного травления деталей. Этим методом осуществляют глубокое травление на деталях тех мест, которые раньше подвергались опиливанию. Детали предварительно очищают и обезжиривают, а затем места, не подлежащие обработке, покрывают защитным составом. Процесс этот очень простой и не требует высокой квалификации рабочего. Точность обработки достигается ±0,05 мм, а высота гребешков (неровностей) от 1,25 до 1,5 мк, что исключает зачистку. Контурное травление деталей является высокопроизводительным процессом, который может заменить многие ручные опиловочные работы.

Виды и причины брака при опиливании

Наиболее частыми видами брака при опиливании являются: неровности поверхностей (горбы) и завалы краев заготовки, как результат неумения пользоваться напильником;

- вмятины или повреждение поверхности заготовки в результате неправильного зажима ее в тисках;

- неточность размеров опиленной заготовки вследствие неправильной разметки, снятия очень большого или малого слоя металла, а также неправильности измерения или неточности измерительного инструмента;

- задиры, царапины на поверхности детали, возникающие в результате небрежной работы и неправильно выбранного напильника.

Техника безопасности при опиливании

При опиловочных работах необходимо выполнять следующие правила техники безопасности:

- при опиливании заготовок с острыми кромками нельзя поджимать пальцы левой руки под напильник при обратном ходе;

- образовавшуюся в процессе опиливания стружку необходимо сметать с верстака волосяной щеткой. Строго запрещается сбрасывать стружку обнаженными руками, сдувать ее или удалять сжатым воздухом;

- при работе следует пользоваться только напильником с прочно насаженными ручками. Запрещается работать напильниками без ручек или напильниками с треснувшими, расколотыми ручками.

Вопросы для самопроверки

- По какому принципу нужно выбирать напильники?

- Что нужно принимать во внимание при опиловке, чтобы обеспечить прямолинейность и чистоту обработки?

- Чем различаются напильники № 0; 1; 2; 3?

- Какие особенности обработки выпуклых и вогнутых криволинейных поверхностей?

- Охарактеризуйте основные способы отделки поверхностей.

Инструменты, применяемые при опиливании

Опиливание металла

Опиливание– это операция по удалению с поверхности заготовки слоя материала при помощи режущего инструмента – напильника, целью которой является придание заготовке заданных

Опиливание– это операция по удалению с поверхности заготовки слоя материала при помощи режущего инструмента – напильника, целью которой является придание заготовке заданных

формы и размеров, а также обеспечение заданной шероховатости поверхности.

В большинстве случаев опиливание производят после рубки и резания металла ножовкой. Опиливание производят, чтобы получить определенную форму, точные размеры, гладкую прямолинейную или криволинейную поверхность, чтобы подогнать детали одна к другой, а

также для образования наружных и внутренних углов, обработки отверстий, снятия фасок.

Припуск на опиливание обычно составляет 1…2мм.

Небольшие детали опиливают в тисках, концы труб – в прижиме, а крупные детали – на месте заготовки и сборки. 37

Небольшие детали опиливают в тисках, концы труб – в прижиме, а крупные детали – на месте заготовки и сборки. 37

Различают черновое и чистовое опиливание. Обработка напильником позволяет получить точность обработки деталей до 0,05мм.

Основными рабочими инструментами, применяемыми при опиливании, являются напильники, рашпили и надфили.

Напильникипредставляют собой стальные закаленные бруски, на рабочих

Напильникипредставляют собой стальные закаленные бруски, на рабочих

поверхностях, которых нанесено большое количество насечек или нарезок, образующих

режущие зубья напильника. Эти зубья обеспечивают срезание с поверхности заготовки

небольшого слоя металла в виде стружки.

Насечки на поверхности напильника образуют зубья, при чем меньше насечек на единицу длины напильника, тем крупнее зубья. По виду насечек различают напильники с одинарной, двойной (перекрестной) и рашпильной насечками.

Напильники с одинарной насечкойсрезают металл широкой стружкой, равной всей длине

зуба, что требует приложения больших усилий. Такие напильники применяются для обработки

цветных металлов, их сплавов и неметаллических материалов.

Напильники с двойной насечкойпод углом 25º имеют основную насечку (более глубокую) и

Напильники с двойной насечкойпод углом 25º имеют основную насечку (более глубокую) и

нанесенную поверх нее вспомогательную (более мелкую), которая обеспечивает дробление стружки

по длине, что снижает усилия, прикладываемые к напильнику при работе. Зубья напильника

располагаются друг за другом по прямой, составляющей с осью напильника угол 5º. Такое

расположение зубьев на напильнике обеспечивает частичное перекрытие следов от зубьев на

обработанной поверхности, что  уменьшает ее шероховатость.

уменьшает ее шероховатость.

Напильники с рашпильной насечкой (рашпили)под углом 45º имеют зубья, которые

образуются выдавливанием металла из поверхности заготовки напильника при помощи специального

насекательного зубила. Каждый зуб рашпильной насечки смещен относительно расположенного

впереди зуба на половину шага. Рашпили применяют для опиливания мягких материалов (баббит,

свинец, дерево, каучук, резина, некоторые виды пластмасс).

Круглые напильникимогут иметь спиральную одинарную насечку с углом наклона насечки 20º.

Напильниками с одинарной насечкой срезают широкую стружку, а с двойной насечкой – мелкую. Напильники различаются по числу насечек на 1см длины бруска по номерам.

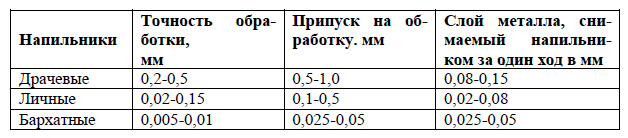

Драчевые напильники(с крупной насечкой № 0 и1) – предназначены для грубой предварительной обработки, можно снять слой толщины 0,5 – 1мм с погрешностью не более 0,2 – 5мм.

Личные напильники(с более мелкой насечкой № 2) – предназначены для чистовой (отделочной) обработки, можно снять слой толщиной 0,1 – 0,3мм с погрешностью обработки не более 0,02мм.

Бархатные напильники(с очень мелкой насечкой № 3, 4, 5) – служат для окончательной точной отделки и подгонки поверхностей изделия с погрешностью не более 0,01 – 0,005мм.

Напильники состоят: 1- ручка

Напильники состоят: 1- ручка

* нос – конец насеченной части напильника; 2-насечка

* тело – рабочая насеченная часть; 3-носок

* пятка – насеченная часть тела напильника; 4-стержень

* хвостовик – часть напильника, на которую надевают деревянную ручку с круглой формы с

утолщением в середине.

Ручки изготавливают из древесины твердых пород: березы, клена, бука. Чтобы ручка не раскололась при насадке на напильник при работе, на конец ее надевают стальное кольцо.

Напильники изготавливают длиной от 100 до 400мм. Размер напильника следует выбирать соответственно величине обрабатываемой поверхности. Напильник должен быть на 150мм длиннее опиливаемой поверхности. Надфили изготавливают длиной 100мм.

Длина напильника зависит от вида обработки и размеров обрабатываемой поверхности и должна составлять:

Длина напильника зависит от вида обработки и размеров обрабатываемой поверхности и должна составлять:

* 100…160мм – для опиливания тонких пластин;

* 160…250мм – для опиливания поверхностей с длиной обработки до 50мм;

250…315мм – для опиливания поверхностей с длиной обработки до 100мм;

38

38

315…400мм – для опиливания поверхностей с длиной обработки более 100мм;

* 100…200мм – для распиливания отверстий в деталях толщиной до 10мм;

* 315…400мм – для чернового опиливания;

* 100…160мм – при доводке (надфили).

В зависимости от вида обрабатываемых поверхностей изделий и характера работ применяют напильники различной формы:

В зависимости от вида обрабатываемых поверхностей изделий и характера работ применяют напильники различной формы:

плоские напильники– для опиливания плоских и выпуклых широких наружных поверхностей и распиливания прямоугольных отверстий;

плоские напильники– для опиливания плоских и выпуклых широких наружных поверхностей и распиливания прямоугольных отверстий;

квадратные напильники– для распиливания квадратных и прямоугольных проемов, прямоугольных пазов и узких плоских наружных поверхностей;

квадратные напильники– для распиливания квадратных и прямоугольных проемов, прямоугольных пазов и узких плоских наружных поверхностей;

трехгранные напильники— для распиливания отверстий и пазов с углами более 60º;

круглые напильники– для распиливания круглых и овальных отверстий, а также вогнутых поверхностей малого радиуса закругления, которые не могут быть обработаны полукруглым напильником;

круглые напильники– для распиливания круглых и овальных отверстий, а также вогнутых поверхностей малого радиуса закругления, которые не могут быть обработаны полукруглым напильником;

полукруглые напильники– для опиливания вогнутых поверхностей большого радиуса закругления и галтелей;

полукруглые напильники– для опиливания вогнутых поверхностей большого радиуса закругления и галтелей;

ромбические напильники– для опиливания зубьев зубчатых колес, звездочек, для распиливания профильных пазов и поверхностей, расположенных под острыми углами;

ножовочные напильники– для опиливания внутренних углов менее 10º, а также клиновидных канавок, узких пазов, зубьев зубчатых колес, плоских поверхностей и отделки углов в трехгранных, прямоугольных и квадратных отверстиях.

ножовочные напильники– для опиливания внутренних углов менее 10º, а также клиновидных канавок, узких пазов, зубьев зубчатых колес, плоских поверхностей и отделки углов в трехгранных, прямоугольных и квадратных отверстиях.

Рашпилипо форме поперечного сечения могут быть плоские

тупоконечные, плоские остроконечные, круглые и полукруглые.

Рашпили изготавливают с мелкой и крупной насечкой.

Надфили– специальные напильники применяют для обработки мелких деталей, имеющие малую длину (80, 120 или 160мм) и различную форму поперечного сечения. Надфили имеют также двойную насечку: основную под углом 25º и вспомогательную – под углом 45º.

|

|

|

трехгранные надфили

трехгранные надфили

|

квадратный надфиль круглый надфиль

квадратный надфиль круглый надфиль

|

полукруглый надфиль оливообразный надфиль

|

|

ромбический надфиль трапецеидальный надфиль

ромбический надфиль трапецеидальный надфиль

|

|

|

|

39

39

| | | следующая лекция ==> | |

| ХОД УРОКА. 2. Инструменты, применяемые при опиливании металла | | | Приемы опиливания |

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Механизация опиловочных работ

Ручное опиливание — весьма трудоемкая и утомительная операция, поэтому оно все шире заменяется более производительными способами, такими как механизированное опиливание с помощью электрических и пневматических опиловочных машинок, а также опиловочных станков.

Для опиливания плоских поверхностей применяют механический напильник (рис. 8.33). В этом напильнике при вращении наконечника 1 от гибкого вала через первичную передачу получает вращение эксцентрик 3, сообщающий возвратно-поступательное движение плунжеру 2, к которому крепится напильник.

Рис. 8.33. Механический напильник:

1 — наконечник; 2 — плунжер; 3 — эксцентрик

Механизированные опиловочные машинки с вращающимися машинными борнапильниками применяют для обработки фасонных поверхностей деталей. Универсальная опиловочно- шлифовальная машинка с гибким валом и опиловочной головкой, работающая от электродвигателя 1 (рис. 8.34, а), имеет шпиндель, к которому крепят гибкий вал 2 с державкой 3 для закрепления рабочего инструмента. Машинка имеет сменные прямые и угловые головки, которые позволяют производить

Рис. 8.34. Универсальная опиловочно-шлифовальная машинка: а — общий вид; б, в — приемы работы; 1 — электродвигатель;

2 — гибкий вал; 3 — державка

опиливание в труднодоступных местах и под разными углами. Приемы опиливания с помощью этой машинки показаны на рис. 8.34, б, в.

Применение опиловочных машинок увеличивает производительность работ в 5-10 раз.

Для механизации опиливания применяют опиловочные станки, которые бывают двух типов: с возвратно-поступательным и вращательным движением. На станках первого типа используют машинные напильники различного профиля с крупной и мелкой насечкой.

Стационарный опиловочный станок (рис. 8.35) имеет станину 1, на которой закреплена стойка 4 с нижним 3 и верхним 5 кронштейнами и штоком 6. Ступенчатые шкивы ременной передачи 2 позволяют регулировать скорость движения напильника. Обрабатываемую деталь 8 закрепляют на поворотном столе 9. Установка стола на нужный угол достигается с помощью винта 10. Хвостовик напильника 7 закрепляют винтом 12 в верхнем кронштейне 5, после чего кронштейн опускают. При

Рис. 8.35. Стационарный опиловочный станок: а — общий вид; б — схема работы; 1 — станина; 2 — ременная передача; 3 — нижний кронштейн; 4 — стойка; 5 — верхний кронштейн; 6 — шток; 7 — хвостовик напильника; 8 — обрабатываемая деталь; 9 — поворотный стол; 10, 12 — винты; 11 — педаль

этом нижний конец напильника должен войти в конусное углубление нижнего кронштейна 3.

При обработке деталей, не требующих высокой точности, применяют стационарный опиловочный станок. Он увеличивает производительность труда в 4-5 раз по сравнению с ручной обработкой.

Станки с вращательным движением инструмента особенно удобны для изготовления деталей штампов, пресс-форм и т.д. Они бывают стационарные и переносные.

На рис. 8.36 показан опиловочный станок с бесконечной лентой. Внутри основания 5 имеются

Рис. 8.36. Опиловочный станок с бесконечной лентой: 1 — верхний кронштейн;

2 — лампа; 3 — бесконечная лента; 4 — стол; 5 — основание; 6 — кнопка включения электродвигатель, редуктор и приводной шкив опиловочной ленты, а натяжной шкив помещается в верхнем кронштейне 1. Опиловочная бесконечная лента имеет ширину от 6 до 12 мм и перемещается со скоростью 25. 54 м/с. Для опиливания поверхности деталь устанавливают на стол и прижимают к ленте 3. Станок включают кнопкой 6.

Инструменты, применяемые при опиливании

Основными рабочими инструментами, применяемыми при опиливании, являются напильники, рашпили и надфили.

Напильникипредставляют собой стальные закаленные бруски, на рабочих

Напильникипредставляют собой стальные закаленные бруски, на рабочих

поверхностях, которых нанесено большое количество насечек или нарезок, образующих

режущие зубья напильника. Эти зубья обеспечивают срезание с поверхности заготовки

небольшого слоя металла в виде стружки.

Насечки на поверхности напильника образуют зубья, при чем меньше насечек на единицу длины напильника, тем крупнее зубья. По виду насечек различают напильники с одинарной, двойной (перекрестной) и рашпильной насечками.

Напильники с одинарной насечкойсрезают металл широкой стружкой, равной всей длине

зуба, что требует приложения больших усилий. Такие напильники применяются для обработки

цветных металлов, их сплавов и неметаллических материалов.

Напильники с двойной насечкойпод углом 25º имеют основную насечку (более глубокую) и

Напильники с двойной насечкойпод углом 25º имеют основную насечку (более глубокую) и

нанесенную поверх нее вспомогательную (более мелкую), которая обеспечивает дробление стружки

по длине, что снижает усилия, прикладываемые к напильнику при работе. Зубья напильника

располагаются друг за другом по прямой, составляющей с осью напильника угол 5º. Такое

расположение зубьев на напильнике обеспечивает частичное перекрытие следов от зубьев на

обработанной поверхности, что  уменьшает ее шероховатость.

уменьшает ее шероховатость.

Напильники с рашпильной насечкой (рашпили)под углом 45º имеют зубья, которые

образуются выдавливанием металла из поверхности заготовки напильника при помощи специального

насекательного зубила. Каждый зуб рашпильной насечки смещен относительно расположенного

впереди зуба на половину шага. Рашпили применяют для опиливания мягких материалов (баббит,

свинец, дерево, каучук, резина, некоторые виды пластмасс).

Круглые напильникимогут иметь спиральную одинарную насечку с углом наклона насечки 20º.

Напильниками с одинарной насечкой срезают широкую стружку, а с двойной насечкой – мелкую. Напильники различаются по числу насечек на 1см длины бруска по номерам.

Драчевые напильники(с крупной насечкой № 0 и1) – предназначены для грубой предварительной обработки, можно снять слой толщины 0,5 – 1мм с погрешностью не более 0,2 – 5мм.

Личные напильники(с более мелкой насечкой № 2) – предназначены для чистовой (отделочной) обработки, можно снять слой толщиной 0,1 – 0,3мм с погрешностью обработки не более 0,02мм.

Бархатные напильники(с очень мелкой насечкой № 3, 4, 5) – служат для окончательной точной отделки и подгонки поверхностей изделия с погрешностью не более 0,01 – 0,005мм.

Напильники состоят: 1- ручка

Напильники состоят: 1- ручка

* нос – конец насеченной части напильника; 2-насечка

* тело – рабочая насеченная часть; 3-носок

* пятка – насеченная часть тела напильника; 4-стержень

* хвостовик – часть напильника, на которую надевают деревянную ручку с круглой формы с

утолщением в середине.

Ручки изготавливают из древесины твердых пород: березы, клена, бука. Чтобы ручка не раскололась при насадке на напильник при работе, на конец ее надевают стальное кольцо.

Напильники изготавливают длиной от 100 до 400мм. Размер напильника следует выбирать соответственно величине обрабатываемой поверхности. Напильник должен быть на 150мм длиннее опиливаемой поверхности. Надфили изготавливают длиной 100мм.

Длина напильника зависит от вида обработки и размеров обрабатываемой поверхности и должна составлять:

Длина напильника зависит от вида обработки и размеров обрабатываемой поверхности и должна составлять:

* 100…160мм – для опиливания тонких пластин;

* 160…250мм – для опиливания поверхностей с длиной обработки до 50мм;

250…315мм – для опиливания поверхностей с длиной обработки до 100мм;

38

38

315…400мм – для опиливания поверхностей с длиной обработки более 100мм;

* 100…200мм – для распиливания отверстий в деталях толщиной до 10мм;

* 315…400мм – для чернового опиливания;

* 100…160мм – при доводке (надфили).

В зависимости от вида обрабатываемых поверхностей изделий и характера работ применяют напильники различной формы:

В зависимости от вида обрабатываемых поверхностей изделий и характера работ применяют напильники различной формы:

плоские напильники– для опиливания плоских и выпуклых широких наружных поверхностей и распиливания прямоугольных отверстий;

плоские напильники– для опиливания плоских и выпуклых широких наружных поверхностей и распиливания прямоугольных отверстий;

квадратные напильники– для распиливания квадратных и прямоугольных проемов, прямоугольных пазов и узких плоских наружных поверхностей;

квадратные напильники– для распиливания квадратных и прямоугольных проемов, прямоугольных пазов и узких плоских наружных поверхностей;

трехгранные напильники— для распиливания отверстий и пазов с углами более 60º;

круглые напильники– для распиливания круглых и овальных отверстий, а также вогнутых поверхностей малого радиуса закругления, которые не могут быть обработаны полукруглым напильником;

круглые напильники– для распиливания круглых и овальных отверстий, а также вогнутых поверхностей малого радиуса закругления, которые не могут быть обработаны полукруглым напильником;

полукруглые напильники– для опиливания вогнутых поверхностей большого радиуса закругления и галтелей;

полукруглые напильники– для опиливания вогнутых поверхностей большого радиуса закругления и галтелей;

ромбические напильники– для опиливания зубьев зубчатых колес, звездочек, для распиливания профильных пазов и поверхностей, расположенных под острыми углами;

ножовочные напильники– для опиливания внутренних углов менее 10º, а также клиновидных канавок, узких пазов, зубьев зубчатых колес, плоских поверхностей и отделки углов в трехгранных, прямоугольных и квадратных отверстиях.

ножовочные напильники– для опиливания внутренних углов менее 10º, а также клиновидных канавок, узких пазов, зубьев зубчатых колес, плоских поверхностей и отделки углов в трехгранных, прямоугольных и квадратных отверстиях.

Рашпилипо форме поперечного сечения могут быть плоские

тупоконечные, плоские остроконечные, круглые и полукруглые.

Рашпили изготавливают с мелкой и крупной насечкой.

Надфили– специальные напильники применяют для обработки мелких деталей, имеющие малую длину (80, 120 или 160мм) и различную форму поперечного сечения. Надфили имеют также двойную насечку: основную под углом 25º и вспомогательную – под углом 45º.

|

|

трехгранные надфили

трехгранные надфили

квадратный надфиль круглый надфиль

квадратный надфиль круглый надфиль

полукруглый надфиль оливообразный надфиль

|

|

ромбический надфиль трапецеидальный надфиль

ромбический надфиль трапецеидальный надфиль

|

|

|

39

39

Дата добавления: 2015-07-10 ; просмотров: 2095 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Слесарные работы. Опиливание металла.

Опиливание производится, как правило, после операций рубки или резки для отделки поверхности обрабатываемого изделия и придания ему более точных размеров. В слесарном деле основными видами опиловочных работ являются:

- опиливание плоских наружных и криволинейных поверхностей;

- опиливание наружных и внутренних углов, а также сложных или фасонных поверхностей;

- опиливание углублений и отверстий, пазов и выступов, пригонка их к друг к другу.

Опиливание подразделяется на предварительное (черновое) и окончательное (чистовое и отделочное), выполняемое различными напильниками. Напильник подбирают в зависимости от заданной точности обработки и величины припуска, оставляемого на опиливание; данные в таблице дают представление об этой зависимости.

Напильники и их конструкция.

Напильники представляют собой режущие инструменты в виде стальных закаленных брусков различного профиля с насеченными на рабочих поверхностях зубьями. Этими зубьями напильник срезает небольшие слои металла в виде стружки (опилок). Напильники бывают различной длины (за длину принимается насеченная часть напильника).

Виды насечек напильников. Насечка напильников бывает одинарной (простой) и двойной (перекрестной). Напильники с одинарной насечкой срезают металл широкой стружкой, равной всей длине зуба, поэтому работа ими требует больших усилий.

Такими напильниками опиливают мягкие металлы (медь, бронзу, латунь, баббит, алюминий). Одинарная насечка наносится под углом 70-80 0 к ребру напильника.

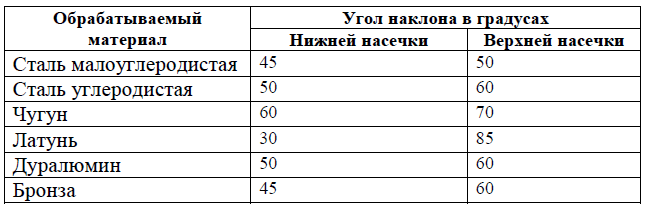

В напильниках с двойной насечкой одна насечка называется основной, или нижней, а другая – верхней. Перекрестная насечка раздробляет стружку, что облегчает работу. У напильников с перекрестной насечкой нижняя обычно выполняется под углом 55 0 , а верхняя – под углом 70 0 . Наиболее целесообразными углами наклона насечек при обработке различных металлов являются углы, указанные в таблице:

Шаг, т.е. расстояние между двумя соседними зубьями, делают у нижней насечки большим, чем у верхней. В результате зубья располагаются друг за другом по прямой, составляющей некоторый угол с осью напильника (рис. 2), при движении напильника следы зубьев частично перекрывают друг друга. Благодаря этому на обрабатываемой поверхности не остаются глубокие канавки и она получается более чистой и гладкой.

Классификация напильников и их применение.

Напильники делятся на обыкновенные, специальные, рашпили и надфили. К обыкновенным относятся напильники плоские (тупоносые и остроносые), квадратные, трехгранные, полукруглые и круглые.

К специальным напильникам относятся:

– ножовочные, ромбические (мечевидные), плоские с овальными ребрами, овальные, а также напильники- брусовки (рис. 3) и др.;

– напильники в виде круглых дисков с насечками, нанесенными по окружности и на боковых сторонах (рис. 4).

Рашпили – напильники с особым видом насечки, называемой рашпильной (рис. 5). Подразделяются они на плоские тупоносые, плоские остроносые, полукруглые, круглые.

Надфили (мелкие напильники) делятся на плоские тупоносые, плоские остроносые, трехгранные, квадратные, полукруглые, круглые, овальные, ромбические, ножовочные (рис. 6).

Классы напильников. По числу насечек, приходящихся на 1см длины, напильники делятся на шесть классов:

- 1-й класс – напильники драчевые (крупная насечка); применяются для грубого чернового опиливания;

- 2-й класс – напильники личные (мелкая насечка); применяются для чистовой обработки поверхностей;

- 3-й, 4-й, 5-й и 6-й классы – напильники бархатные с мелкой и очень мелкой насечкой; применяются для подгонки деталей, для отделки, доводки и шлифования поверхностей.

Напильники-брусовки имеют всего один класс. Это драчевые с очень крупной насечкой напильники, применяемые для самого грубого опиливания. Рашпили применяются для грубого опиливания баббитов, свинца, цинка и других материалов; они делятся на два класса. Рашпили 2-го класса имеют более мелкую насечку, чем рашпили 1-го класса, поэтому ими можно пользоваться и для чистовой обработки (там, где не требуется высокое качество чистоты поверхности).

Насечки подразделяются на шесть номеров. Первый номер имеет 22 насечки, шестой 80 насечек на 1см длины. Надфили применяются при опиливании очень точных и мелких изделий, при опиливании изделий в местах, не доступных для обычных напильников, при изготовлении инструментов и обработке штампов.

Обращение с напильниками и уход за ними.

Напильники во время работы изнашиваются. Износ напильника сопровождается потерей его режущих способностей. Преждевременный износ напильника является обычно результатом неумелой работой или небрежного обращения с ним. Очень быстро, практически мгновенно, изнашивается напильник в случае опиливания поверхности, не очищенной от окалины и корки, или закаленной поверхности.

На продолжительность службы напильника влияют твердость обрабатываемого металла, острота насечки и качество закалки напильника, умение пользоваться им. Для удлинения срока службы напильников нужно соблюдать определенные правила.

Зубья нового напильника имеют заусенцы. При обработке твердого металла эти заусенцы быстро обламываются, а напильник тупится раньше срока. Следовательно, нельзя употреблять им, нужно опиливать мягкую сталь, бронзу, латунь. Лишь когда заусенцы на зубьях окончательно сработаются, можно перейти к обработке более твердых металлов.

Новыми напильниками нельзя опиливать поверхности с окалиной или литейной коркой, а также твердые, стальные неотожженные детали. Корку и окалину нужно срубить зубилом или снять на обдирочном наждачном точиле или, в крайнем случае, опилить старым напильником.

Личный напильник нельзя употреблять для опиливания мягких металлов (свинца, олова и т.п.), так как стружка этих металлов быстро забивает впадины между зубьями, и напильник будет только скользить по обрабатываемой поверхности. Забитые стружкой напильники очищают вдоль зуба стальной щеткой или пластинкой.

Всегда следует пользоваться только одной стороной напильника, вторую нужно пускать в дело лишь после затупления первой стороны или же в том случае, когда обработка обязательно должна производиться острыми зубьями, как при работе, так и при хранении нельзя укладывать напильники один на другой, бросать их в кучу с другими инструментами и предметами.

Надо беречь напильники от ржавления, следить, чтобы на них не попала вода. Не следует также допускать попадания на напильники наждачной пыли, так как при опиливании она затупляет зубья инструмента. Затупившиеся и изношенные напильники надо сдавать на восстановление.

Отделка обработанной поверхности.

Опиливание поверхности обычно заканчивается ее отделкой, которая производится различными способами. В слесарном деле поверхности отделывают личным и бархатным напильниками, бумажной или полотняной абразивной шкуркой, абразивными брусками.

Отделка напильниками производится поперечным, продольным и круговым штрихами (рис. 7)

Чтобы получить в результате отделки гладкую и чистую поверхность, очень важно не допускать на ней глубоких царапин при доотделочном опиливании. Так как царапины получаются от опилок, застрявших в насечке напильника, необходимо во время работы насечку чаще прочищать и натирать мелом или минеральным маслом. Еще более тщательно надо прочищать и натирать мелом или маслом (а при опиливании алюминия – стеарином) насечку отделочных напильников, особенно при работе по вязким металлам.

После отделки напильником поверхность обрабатывают абразивными брусками или абразивной шкуркой (мелкими номерами) всухую или с маслом. В первом случае получают блестящую поверхность металла, во втором – полуматовую. При отделке меди и алюминия шкурку следует натирать стеарином.

Обработка плоской поверхности шкуркой требует умения; неправильная работа шкуркой может привести к порче изделия. Для отделки поверхностей пользуются также деревянными брусками с наклеенной на них абразивной шкуркой. Иногда шкурку навертывают на плоский напильник (в один слой) или же натягивают на напильник полоску шкурки, придерживая ее при работе.

При отделке криволинейной поверхности, а также в тех случаях отделки прямолинейной поверхности, когда возможный небольшой завал краев не будет считаться браком, шкурку навертывают на напильник в несколько слоев.

Измерение и контроль при опиливании. Чтобы убедиться в правильном опиливании плоскости, необходимо время от времени проверять ее проверочной линейкой на просвет. Если линейка ложится на плоскость плотно, без просвета, это значит, что плоскость опилена чисто и правильно. Если обозначается ровный по всей длине линейки просвет – плоскость опилена правильно, но грубо. Такой просвет образуется от того, что насечка напильника оставляет на поверхности металла тонкие бороздки и линейка опирается на их вершинки. На неправильно опиленной плоскости при наложении линейки обнаружатся неровные просветы. Проверка на просвет производится по всем направлениям контролируемой плоскости: вдоль и поперек и с угла на угол, т.е. по диагонали. Линейку надо держать тремя пальцами правой руки – большим, указательным и средним. Нельзя передвигать линейку по проверяемой плоскости: она от этого изнашивается и теряет прямолинейность. Чтобы переместить линейку, ее надо приподнять и осторожно наложить на новое место.

При проверке угольником его осторожно и плотно прикладывают длинной стороной к широкой плоскости детали; короткую сторону подводят к проверяемой боковой стороне и смотрят на свет. Если деталь с этой стороны опилена правильно, короткая сторона угольника плотно ляжет поперек боковой стороны детали. В случае неправильного опиливания угольник коснется либо только середины боковой стороны (если эта сторона выпуклая), либо какого-нибудь края (если боковая сторона косая).

Для проверки параллельности двух плоскостей пользуются кронциркулем. Расстояние между параллельными плоскостями в любом месте должно быть одинаковым. Кронциркуль держат правой рукой за шайбу шарнирного соединения. Установка раствора ножек кронциркуля на определенный размер производится легким постукиванием одной из ножек по какому-нибудь твердому предмету.

Ножки кронциркуля надо устанавливать на детали так, чтобы их концы находились друг против друга. При косо установленных ножках, смещениях и наклонах при проверке будут получены неверные результаты.

Для проверки устанавливают раствор ножек кронциркуля точно по расстоянию между плоскостями в каком-либо одном месте и перемещают кронциркуль по всей поверхности. Если при перемещении кронциркуля между его ножками ощущается качка, это значит, что в данном месте расстояние между плоскостями меньше; если же кронциркуль перемещается туго (без качки), это значит, что расстояние между плоскостями в данном месте больше, чем в другом.

Две плоскости могут считаться параллельными между собой, если ножки перемещаемого кронциркуля скользят по ним с легким трением равномерно.