Металлорежущий инструмент для обработки цилиндрических отверстий

Обработка отверстий: виды операций и используемый инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

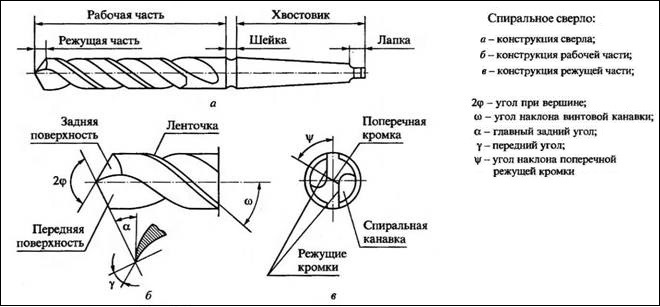

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

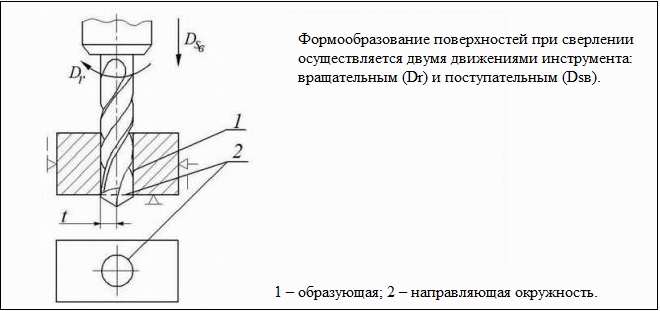

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

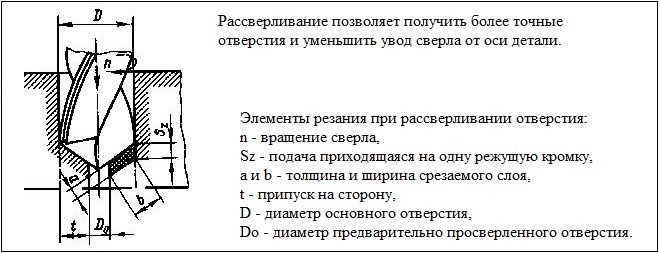

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

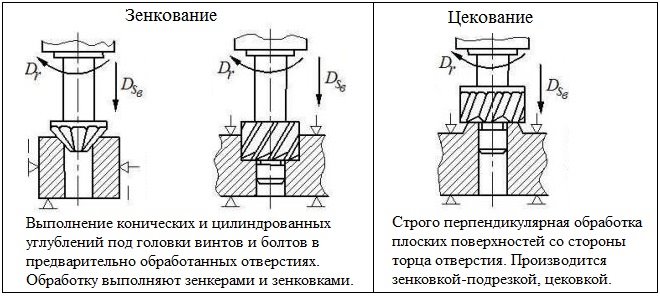

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

- Припуски в диаметре обрабатываемого отверстия выбираются по специальным таблицам.

- При использовании ручного инструмента, который вращают только по часовой стрелке, сначала выполняют черновое, а потом чистовое развертывание.

- Обработку стальных деталей выполняют с обязательным использованием СОЖ, чугунных – всухую.

- Машинное развертывание проводят сразу после сверления на станке – с одной установки детали.

- Для контроля качества результата используют специальные калибры.

Инструменты, применяемые на сверлильных станках

Отверстия на сверлильных станках обрабатывают различным режущим инструментом: сверлами, зенкерами, зенковками, развертками, резцами и метчиками.

Сверла

Сверла служат для образования отверстий в различных материалах. Существуют следующие разновидности свёрл: спиральные с прямыми канавками, перовые для глубокого, кольцевого сверления и центровочные.

Сверла изготовляют из быстрорежущих, легированных и углеродистых сталей, а также их оснащают пластинками из твердых сплавов.

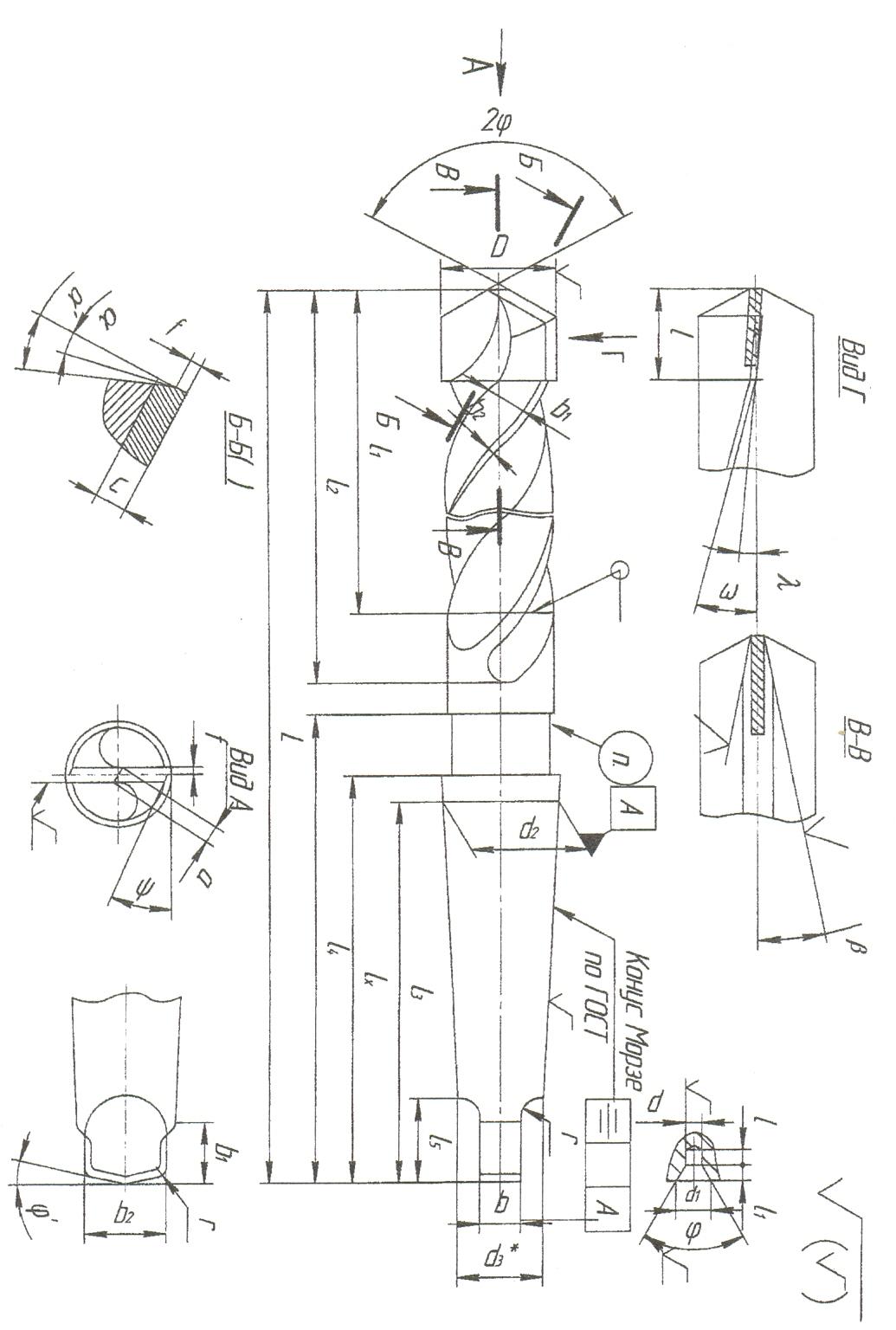

Наибольшее распространение в промышленности получили спиральные сверла. Спиральные сверла изготовляют диаметром от 0,1 до80 мм. Они состоят из рабочей части, хвостовика (конусного или цилиндрического), служащего для крепления сверла в шпинделе станка или в патроне, и лапки являющейся упором при удалении сверла из шпинделя.

Рабочая часть сверла представляет собой цилиндрический стержень с двумя спиральными канавками, по которым стружка из просверливаемого отверстия выходит наружу.

Режущая часть сверла заточена по двум коническим поверхностям, имеет переднюю и заднюю поверхности

и две режущие кромки, соединенные перемычкой под углом 55°.

На цилиндрической части по винтовой линии проходят две узкие ленточки, которые центрируют и направляют сверло в отверстие. Ленточки значительно снижают трение сверла о стенки отверстия. Кроме того, для уменьшения трения на рабочей части сверла по направлению к хвостовику сделан обратный конус (диаметр сверла уменьшается от 0,03 до0,1 ммна каждые100 ммдлины).

Существуют и другие разновидности свёрл.

Разновидности сверл:

а, б — спиральное,

в — с прямыми канавками,

г — перовое,

д — ружейное,

е — однокромочное с внутренним отводом стружки для глубокого сверления,

ж — вухкромочное для глубокого сверления,

з — для кольцевого сверления, и центровочное,

к — с твердосплавными пластинками

Сверла перовые представляют собой круглый стержень, на конце которого оттянута плоская лопатка, имеющая две режущие кромки, наклоненные друг к другу под углом 120°, и применяются сравнительно редко.

Сверла глубокого сверления используют в основном при сверлении сквозных и глухих отверстий в валах, шпинделях и других деталях большой длины. Обладая довольно низкой производительностью, они обеспечивают, однако, прямолинейные, точные и чистые отверстия.

К сверлам этого типа относятся: ружейные, однокромочные и двухкромочные с внутренним отводом стружки.

На рис. показано сверло для обработки глубоких отверстий с двумя режущими кромками (К1 и К2), расположенными с левой стороны от оси сверла. Такой тип сверла относится к группе ружейных сверл.

Ружейное сверло

Эти сверла применяются для сверления точных отверстий диаметром от3 мми более с прямолинейной осью.

В машиностроении применяют и другие виды свёрл.

Зенкеры

Служат для дальнейшей обработки ранее просверленных отверстий или отверстий, полученных при литье или

штамповке заготовок. В отличие от спиральных сверл зенкеры (имеют три или четыре режущие кромки и у них отсутствует перемычка.

Зенкер, как и спиральное сверло, имеет канавки. Угол наклона канавки СО выбирается в зависимости от обрабатываемого материала. Для более твердых материалов угол (О принимается больше, для мягких — меньше. Угол наклона канавки для зенкеров общего назначения составляет 10-30°.

Зенкеры:

а — спиральный из быстрорежущей стали;б — спиральный с пластинками из твердого сплава; в — основные углы зенкеров; г — насадной; оснащенный пластинками твердого сплава; д — насадной из быстрорежущей стали; е — с механическим креплением твердосплавных пластин.

Зенкеры бывают двух типов: цельные с коническими хвостовиками и насадные. В свою очередь, насадные могут быть цельными и со вставными ножами.

Рабочая часть цельного зенкера выполняется из быстрорежущей стали и приваривается к коническому хвостовику, и изготовленному из конструкционной стали. Ножи насадных зенкеров изготовляют из быстрорежущей стали или твердого сплава.

Цельные зенкеры, подобно сверлу, закрепляют непосредственно в коническом отверстии шпинделя сверлильного станка, а насадные насаживают на специальную оправку, имеющую также конический хвостовик для крепления в шпинделе станка. Цельные зенкеры с коническим хвостовиком изготовляют трехзубыми. Ими обрабатывают отверстия диаметром до35 мм.

Насадные зенкеры имеют четыре зуба и служат для обработки отверстий диаметром до100 мм.

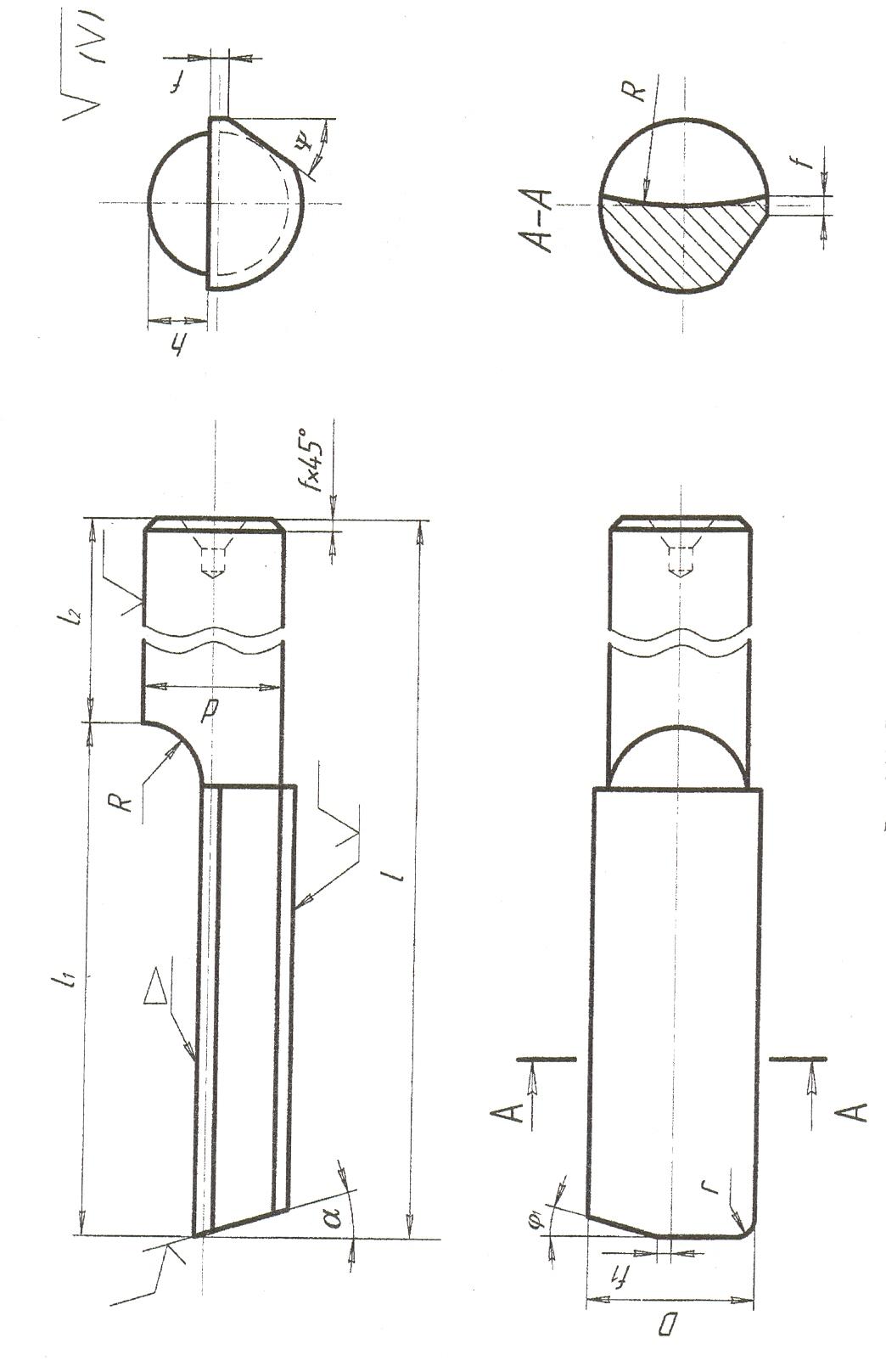

Развертки

Применяют для окончательной обработки отверстий с целью получения высокой точности и меньших параметров шероховатости поверхности. Режущая часть развертки (рис. 2.3.3.1.) расположена к оси под углом 2ф и выполняет основную работу резания. Для обработки вязких металлов ф = (12 – 15)° для хрупких и твердых материалов Ф = (3 – 5)° .

Твердосплавные развертки имеют угол ф = (30-45)°. Направляющий конус развертки расположен под углом 45°. Он направляет развертку, предохраняя ее зубья от повреждений. Задний угол на режущей части принимается от 6 до 15°. На калибрующей части угол а обычно равен нулю. Передний угол у принимается от 0 до 15°. Для хрупких металлов у = 0°, для твердосплавных разверток у от 0 до -5°.

По своей конструкции и назначению развертки делятся на ручные и машинные, цилиндрические и конические, насадные и цельные.

Ручные развертки изготовляют с цилиндрическим хвостовиком; ими вручную обрабатывают отверстия диаметром 3 до50 мм.

Машинные развертки выпускают с цилиндрическими и коническими хвостовиками и используют для развертывания отверстий диаметром от 3 до100 мм. Обрабатывают отверстия этими развертками на сверлильном или токарном станке.

Типы разверток:

а — части и элементы разверток; б — машинная развертка с цилиндрическим хвостовиком; в — машинная развертка с коническим хвостовиком; г — машинная развертка со вставными ножами; д — насадная развертка, оснащенная пластинками твердого сплава.

Насадные развертки служат для развертывания отверстий диаметром от 25 до300 мм. Их насаживают на специальную оправку, имеющую конический хвостовик для крепления.

Конические развертки применяют для развертывания конических отверстий. Обычно в комплект входят две развертки; черновая и чистовая.

Метчики

Метчик применяют для нарезания внутренних резьб , он представляет собой винт с продольными прямыми или винтовыми канавками, образующими режущие кромки, и служащими одновременного для вывода стружки.

Метчики по своей конструкции и назначению делятся на следующие основные виды:

ручные (слесарные) для нарезания метрических, дюймовых и трубных резьб вручную; в комплекте содержатся два три метчика;

гаечные (длинные и короткие) для нарезания метрических и дюймовых резьб в гайках и сквозных отверстиях различных деталей, преимущественно на сверлильных станках. Для нарезания гаек на станках-автоматах используют гаечные длинные метчики с изогнутым хвостовиком. Они также могут применяться на сверлильных станках для непрерывного нарезания гаек специальными приспособлениями;

машинные: для нарезания метрических, дюймовых и трубных резьб в сквозных или глухих отверстиях на сверлильных станках с механизмом изменения направления вращения шпинделя, а также на токарных станках.

Части, поверхности и режущие элементы метчиков

Обработка отверстий

Сверлильный инструмент применяется в производстве и в быту. Как остальные инструменты для обработки отверстий, сверло бывает разных типов и изготовлено из разных материалов.

Выбирая сверлильный инструмент, стоит обращать внимание на различные факторы, которые характеризуют его функциональность и продуктивность работы. Для того, чтобы помочь Вам выбрать подходящий инструмент, мы собрали самые популярные их виды. Также мы расскажем Вам о преимуществах того или иного инструмента, о его назначении.

Что такое сверлильный инструмент для обработки отверстий?

Материалы работы бывают разные, также отличается и характер отверстий.

Наряду со сверлильным инструментом, большой популярностью пользуются:

- зенкеры;

- зенковки;

- разного рода развертки.

Зенкеры завершают обработку отверстия, сделанного сверлильным инструментом или другим образом. При помощи зенкеров обрабатываются отверстия, в которых необходимо получить высокоточную резьбу. Благодаря большому количеству зубцов, способности работать на больших скоростях, такие инструменты для обработки отверстий помогут изготовить большое количество деталей с идентичными параметрами. Особенно важно обращать внимание на точность закрепления такого инструмента для обработки отверстий. Так как зенкер предназначен для создания отверстия высокой точности, необходимо следить за тем, чтобы амплитуда движения резца не менялась из-за неплотной фиксации к станку. Для этого мы предлагаем использовать инструменты для обработки отверстий совместно с качественной, надежной державкой. Тогда использование инструмента позволит работать даже с мелкими деталями.

Зенковки помогают получить отверстие в форме конуса или цилиндра, а еще подходят для отделки пазов.

Зенковки помогают получить отверстие в форме конуса или цилиндра, а еще подходят для отделки пазов.

Также большой популярностью пользуется фрезерный инструмент. Хоть он напрямую и не занимается созданием отверстия, но очень часто инструменты для обработки отверстий входят с ним в одну группу.

Резьбонарезной инструмент для труб, станки, клуппы – это лишь малая часть механизмов для ручного создания резьбы. При помощи этих инструментов Вы также можете восстановить резьбу, которая была стерта или утрачена.

Самым популярным резьбонарезным инструментом для труб можно назвать клупп. Он позволяет создавать резьбу на цилиндрических трубах. Внешняя отделка труб при помощи механизма создает бороздки разной частоты и глубины.

Резьбонарезной инструмент для труб используется не реже, чем развертки. Они особенно важны в том случае, если на первом месте на данном этапе обработки металла стоит не точность, а диаметр отверстия. Развертка используется для увеличения отверстия. До зенкерования его необходимо сделать сверлильным инструментом. Подобный инструмент для обработки отверстий необходим на любом предприятии, где обрабатываются изделия из металла больших размеров. Несмотря на то, что при работе разверткой от этого инструмента для обработки отверстий не требуется высокой точности, но его использовать лучше тоже с державкой для более высоких показателей производительности.

Из какого материала выбрать сверлильный инструмент?

Применение инструментов для обработки отверстий растет, их материалы постоянно совершенствуются. Если раньше стальной сверлильный инструмент считался эталоном прочности, то теперь существуют и более прочные варианты.

Так, для сверлильного инструмента можно использовать легированную сталь. Для легирования часто используют кобальт, который повышает износоустойчивость материала и делает его более прочным.

Помимо прочего, сверлильный инструмент может изготовляться из сплава твердых металлов – тогда им можно обрабатывать даже самый прочный материал.

Расчёт режимов резания при сверлении, рассверливании, зенкеровании и развёртывании

Скорость резания при сверлении, м/мин

а при рассверливании, зенкеровании и развёртывании

Общий поправочный коэффициент на скорость резания

При рассверливании и зенкеровании литых или штампованных отверстий вводится дополнительно поправочный коэффициент KПv.

По расчётной скорости резания определяют частоту вращения режущего инструмента. Затем, по принятой паспортной частоте вращения корректируется фактическая скорость резания, которая и участвует в дальнейших расчётах.

При рассверливании и зенкеровании литых или штампованных отверстий вводится дополнительно поправочный коэффициент KПv.

Группы механизмов для создания резьбы

Наша компания предлагает большой диапазон инструмента, который предназначен для ручного сверления, создания резьбы. Используя данные изделия, также удастся восстановить утраченную резьбу. Одним из самых популярных инструментов считается клупп, при помощи которого можно создать резьбу на трубах. Для того, чтобы добиться увеличения отверстия предназначается развертка.

Спрос на инструменты для обработки отверстий постоянно увеличивается, поэтому наша компания расширяет ассортимент, предлагая продукцию высокого качества и прочности. Современные производители используют легированную сталь с добавками кобальта, способствующего повышению устойчивости и продлевающего срок эксплуатации готового изделия.

В производстве сверлильного инструмента также применяют сплавы твердых металлов, благодаря которым можно осуществлять обработку материалов исключительно высокой прочности.

При выборе сверлильного инструмента необходимо уделить большое внимание сплаву, из которого он изготовлен. Все зависит от того, какой материал вы собираетесь обрабатывать.

Твердые сплавы – это универсальная база прочности и достойных эксплуатационных характеристик, которые могут уступать лишь керамике, но по стоимости гораздо ниже.

Благодаря качеству высокопрочных сплавов возможно существенно продлить срок эксплуатации инструмента и расширить возможности его полноценной эксплуатации.

Где можно приобрести сверлильные инструменты для обработки отверстий?

На сайте нашей компании ТД “ЧТС” доступны изделия из чешских твердых сплавов. Мы гарантируем европейское качество по российской цене.

Сотрудничая с производителями, мы расширяем ассортимент товара и пополняем его в соответствии с требованиями рынка. У нас Вы найдете сверлильные инструменты для обработки труб различного типа и ценового диапазона.

В нашей компании удастся приобрести сертифицированные сверлильные инструменты для обработки отверстий, созданные из чешских твердых сплавов, по приемлемой стоимости. Посетители могут выбрать наиболее приемлемый вариант, исходя из критериев практичности, функциональности и стоимости. В нашем ассортименте покупатели найдут качественную продукцию в широком ценовом диапазоне.

Все товары поступают от известных мировых брендов, которые обеспечивают строгий контроль качества на всех этапах производственного цикла. Мы предоставляем нашим клиентам все сертификационные и расчетные документы, подтверждающие высокий уровень товаров и нашего сервиса. К преимуществам нашего сотрудничества можно отнести:

- удобный формат выбора и покупки;

- быстрое реагирование на поступивший запрос;

- комфортные условия доставки;

- большой и постоянно пополняемый ассортимент.

Наши специалисты компетентно ответят на все вопросы, предлагая максимально выгодное решение.

Инструменты для обработки отверстий.

Основным методом получения внутренних цилиндрических поверхностей с помощью лезвийного инструмента является сверление, а наиболее распространенными методами доработки отверстий – зенкерование, развер- тывание, растачивание и протягивание.

2.1 Классификация инструментов для обработки отверстий.

2.1.1 Сверла.

Сверла предназначены для образования отверстий в сплошном материале, а также для расширения предварительно изготовленных ковкой, штамповкой, литьем или сверлением отверстий. Сверла по применяемости занимают второе место после резцов. Сверление – один из старейших и весьма распространенных методов получения отверстий. Формы и конструкции современных сверл весьма разнообразны и развиваются в соответствии с многочисленными технологическими задачами различных отраслей машиностроения и приборостроения.

По назначению сверла делятся: для обработки обычных и глубоких отверстий.

По конструкции сверла делятся на:

-сверла, оснащенные твердосплавными пластинами;

-сверла для глубокого сверления с внутренним подводом СОЖ;

-сверла с внутренним отводом стружки и СОЖ;

-однокромочные сверла для глубокого сверления;

В качестве инструментального материала используются быстрорежущие стали, твердые сплавы и, в некоторых случаях, сверхтвердые материалы, в том числе алмаз.

Спиральные сверла. Сверление спиральными сверлами – основной технологический способ получения глухих и сквозных отверстий в сплошном материале по 10…14-му квалитету точности и шероховатостью обработанной поверхности Rz = 10…80 мкм.

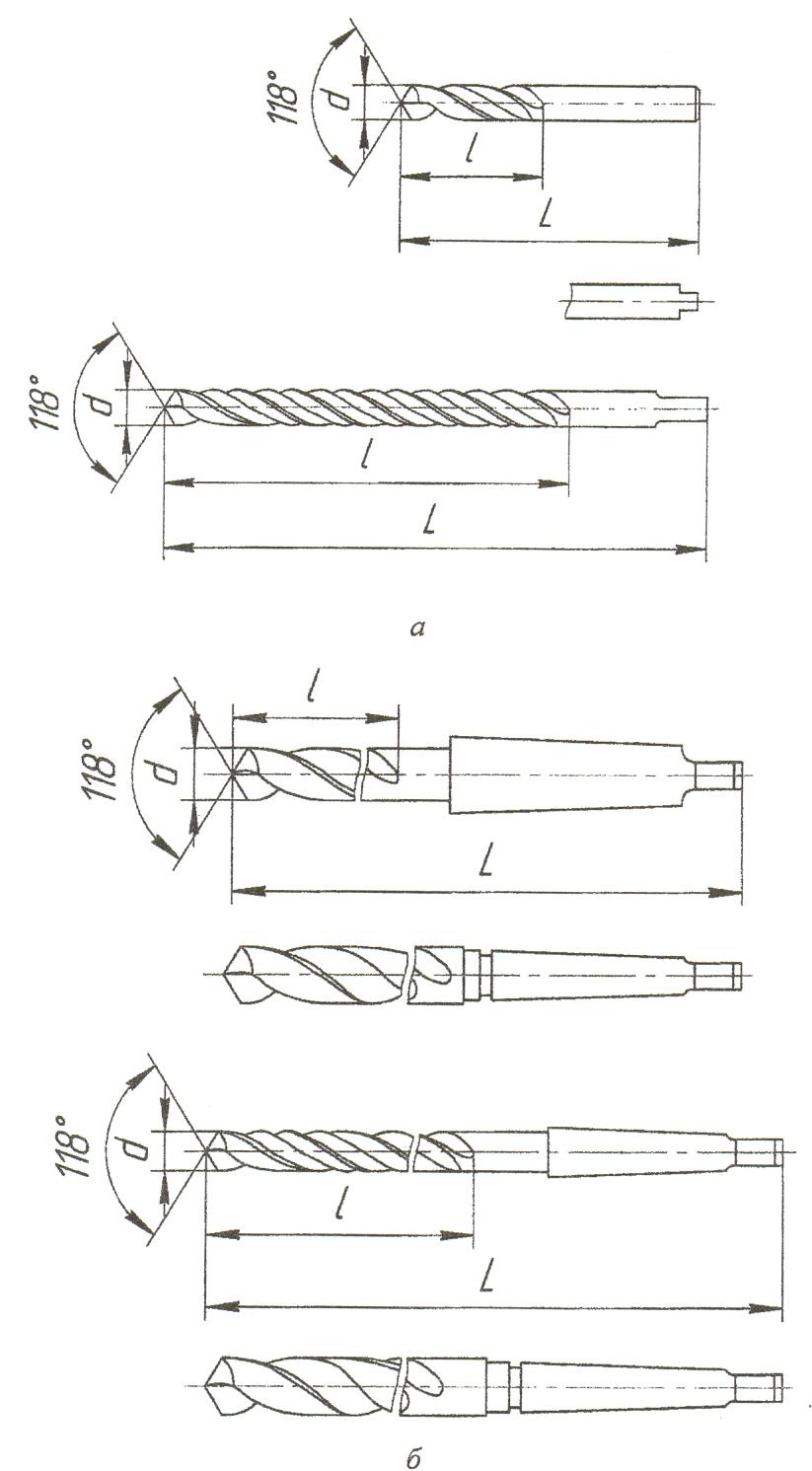

Инструментальные заводы выпускают, главным образом, стандартные спиральные сверла с цилиндрическим хвостовиком короткой, средней и длинной серий (рис.2.1, а), а также спиральные сверла с коническим нормальным или усиленным хвостовиком (рис. 2.1, б).

Рис. 2.1. Спиральное сверло

Твердосплавные сверла (рис.2.2) получили широкое распространение при сверлении чугунов, цветных металлов и неметаллических материалов (мрамор, бетон, кирпич, пластмассы и т.п.).

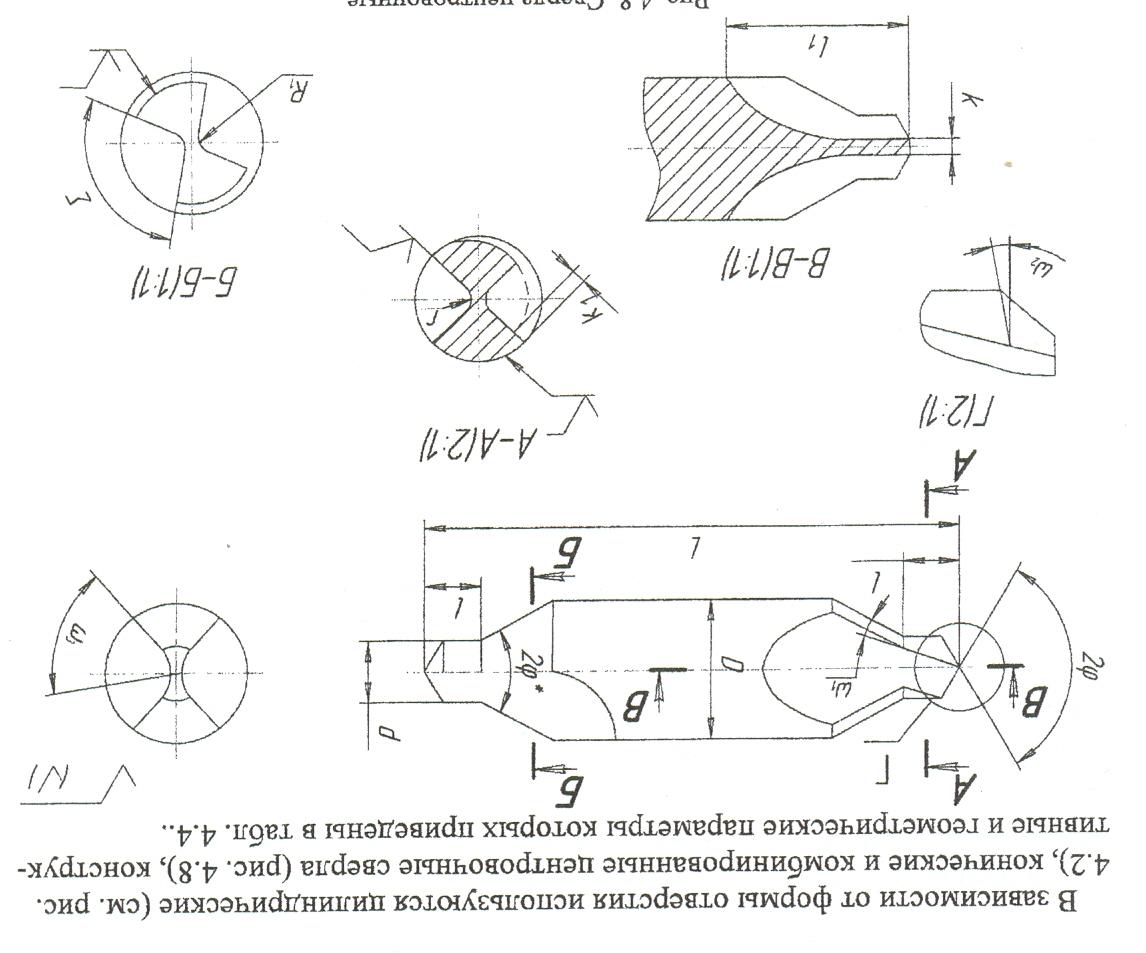

Сверла центровочные в зависимости от формы отверстия подразделяются на цилиндрические (рис.2.1), конические и комбинированные центровочные сверла (рис.2.3.).

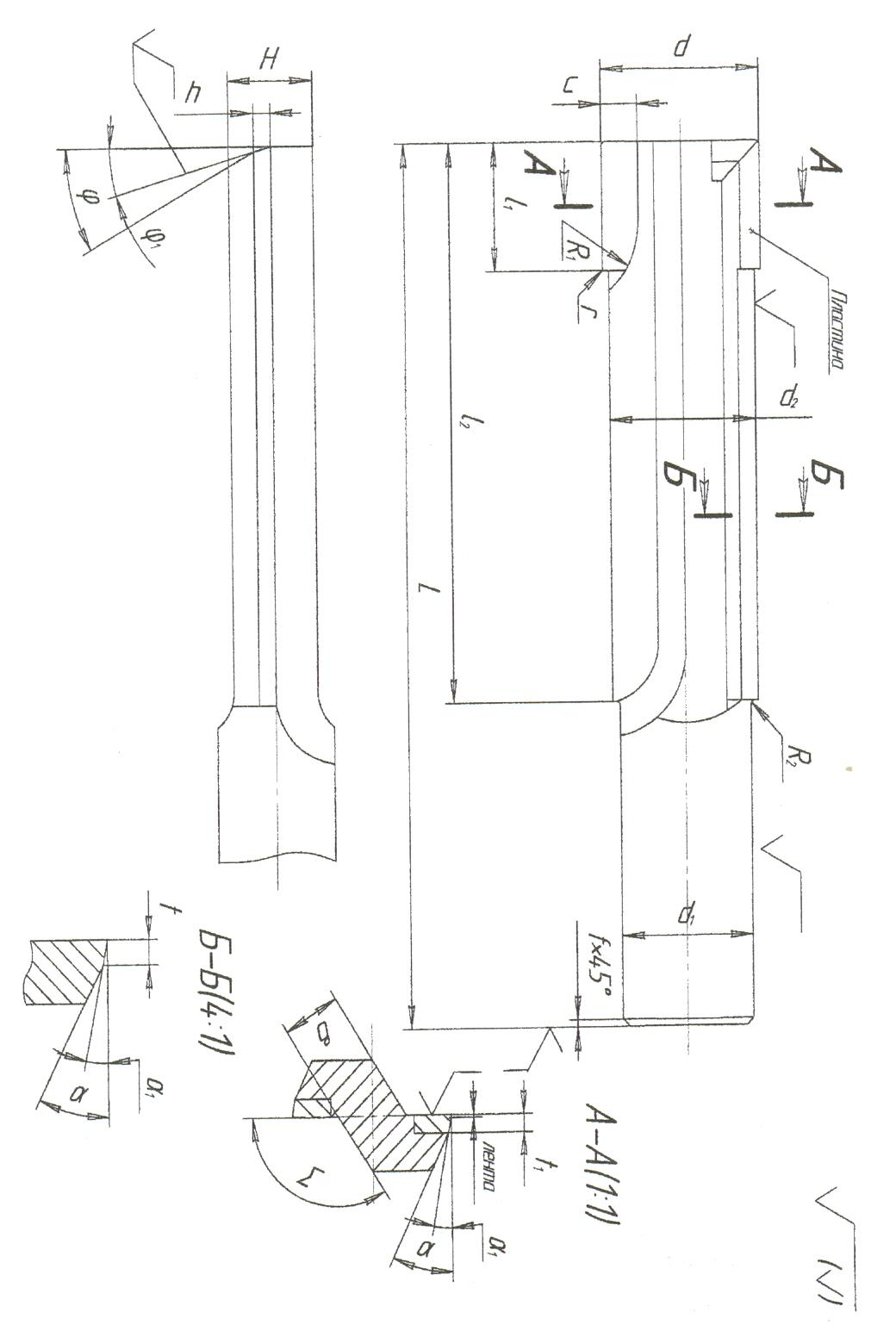

Перовые сверла (рис.2.4.) имеют более простую, по сравнении со спиральными, конструкцию и особенно часто используются для сверления отверстий большого диаметра.

Рис. 2.2. твердосплавное сверло.

Рис. 2.3. Сверло центровочное.

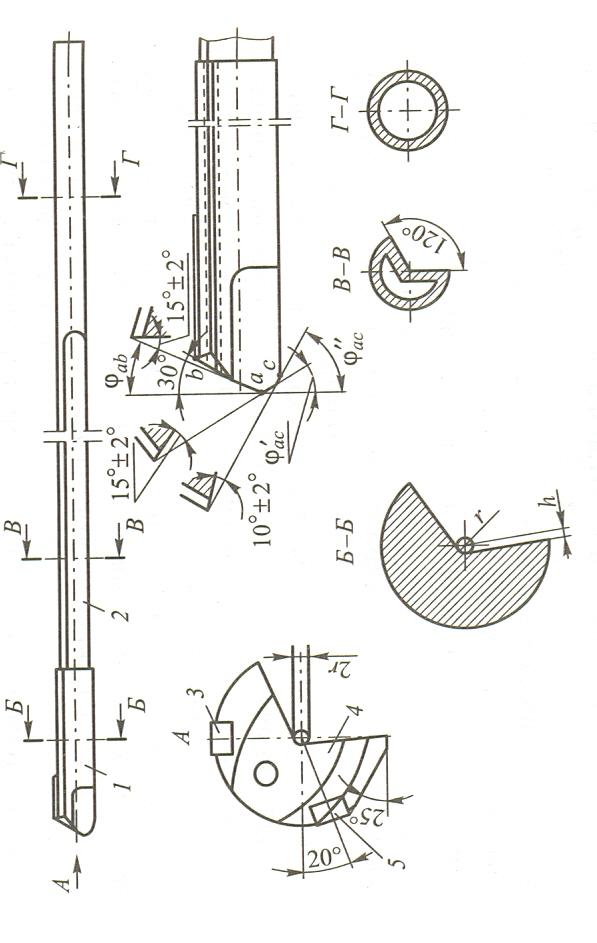

Оружейные сверла широко используются для сверления глубоких отверстий. Они подразделяются на пушечные (рис.2.5) , ружейные (рис.2.6), сверла ружейные с внутренним отводом стружки.

Сверление глубоких отверстий характеризуется необходимостью обеспечения стабильной работы инструмента путем надежного удаления стружки из обрабатываемого отверстия и соблюдения требований по уводу, кривизне и другим показателям точности положения глубокого отверстия и его формы. Выполнение этих требований обеспечивается применением инструмента и станков специальных конструкций.

Рис. 2.4. Сверло перовое.

Рис. 2.5. Сверло пушечное.

Для принудительного удаления стружки они имеют гидравлическую систему подачи СОЖ и отвода ее со стружкой. Для обеспечения эффективной работы гидравлической системы у сверл большого диаметра (более 30мм) применяют специальную заточку режущих кромок, обеспечивающую дробление стружки, как по ширине, так и по длине.

Сверла для глубокого сверления подразделяют на сверла с наружным (рис.2.6), (относительно стебля сверла) и внутренним отводом стружки. Последние обеспечивают лучшие условия подачи жидкости и отвода стружки. В этом случае стружка не соприкасается с обработанной поверхностью. Кроме того, появляется возможность увеличить диаметр стебля сверла, т.е. его жесткость.

. Рис. 2.6. Сверло ружейное.

Шнековые сверла с цилиндрическим хвостовиком диаметром 5…10мм выпускаются по ТУ 2-035-948-84, а с коническим хвостовиком диаметром 10…14мм – по ТУ 2-035-426-75 из быстрорежущих сталей (Р6М5, Р9 и т.д.).

Рис. 2.7. Шнековое сверло

У шнековых сверл (рис.2.7) произведено конструктивное разделение рабочей части на режущие и транспортирующие элементы. Отличительными особенностями их конструкции являются: треугольный профиль и повышенный угол наклона (ω=60º) канавок, плоская заточка передних и задних поверхностей, независимость углов режущей части сверла от угла наклона винтовой канавки, а также спинки пера, переходящая непосредственно в направляющие ленточки. Все это создает лучшие условия по сравнению со спиральными сверлами для управления направлением схода стружки и ее удалением. Шнековые сверла позволяют сверлить отверстия глубиной до 20d.

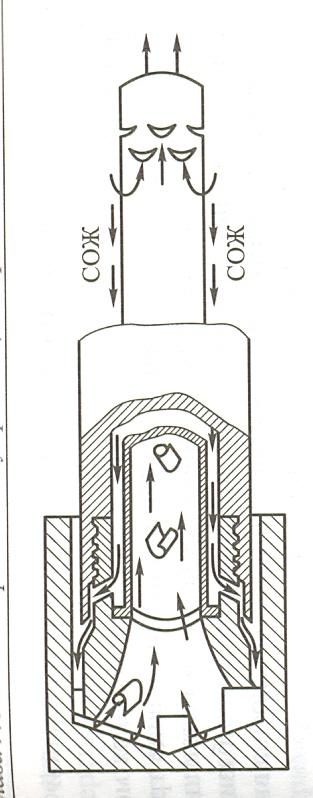

Эжекторные сверла.

Разработка в 60-х годах XX в. эжекторного инструмента была связана с тем, что сверление спиральными сверлами не обеспечивало требуемую точность и производительность. Использование шнековых сверл хотя и повышало производительность, но также не гарантировало необходимую точность и качество обработанной поверхности. Наконец, сверление сверлами одностороннего резания обеспечивало высокую производительность, точность и качество обработки, но требовало специального оборудования.

Эжекторное сверление, являясь разновидностью глубокого сверления , практически при той же производительности, точности и качестве обработки, что и в случае сверления сверлами одностороннего резания, позволяет получать отверстия на универсальных станках с дополнением их насосной станцией. Кроме того, при эжекторном сверлении не требуется герметизировать зазоры между заготовкой и втулкой, что упрощает наладку и обслуживание станка. Его можно применять для получения отверстий диаметром от 18,4 до 60мм и длиной 1200мм в самых разнообразных деталях, включая сверление прерывистых отверстий, в коленчатых валах, траках и т.п.

Принцип работы эжекторного сверла показан на рис. 2.8. Поток СОЖ в таком сверле распределяется следующим образом: примерно две его части проходят через отверстия в головке сверла, охлаждая режущие кромки и способствуя отводу стружки, и примерно одна часть – через сопла в виде щелей, создавая эффект эжекции. При выходе из сопел струи жидкости образуют зону разрежения. В результате этого поток СОЖ со стружкой засасывается в зону пониженного давления и тем самым улучшаются условия стружкоудаления.

Рис. 2.8. Принцип работы эжекторного сверла.

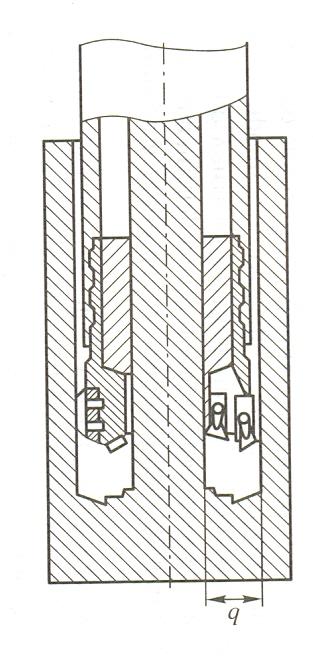

Кольцевые (трепанирующие) сверла.

Рассмотренные ранее методы характеризовались тем, что весь материал получаемого отверстия переводился в стружку. Это с позиции эффективности не всегда целесообразно, особенно при получении отверстий большого диаметра (d > 40мм). При кольцевом сверлении отверстие получается за счет образования кольцевой канавки и поэтому в качестве отходов остается сравнительно небольшое количество стружки и стержень, который можно в дальнейшем использовать для изготовления деталей меньшего диаметра (рис. 2.9).

Рис. 2.9 Кольцевое сверло.

Это особенно важно при обработке дорогостоящих материалов, например циркониевых сплавов. Удаление стружки вместе с СОЖ осуществляется либо в зазор между стержнем и стеблем сверла, либо между обработанной поверхностью и стеблем.

Инструменты для резки металла

В процессе обработки на металлорежущих станках заготовка приобретает требуемую форму, наследуя траекторию перемещения и собственную геометрию инструмента.От его точности и стойкости напрямую зависят качество и производительность операций.

Для точения

В металлообработке львиная доля объемов приходится на токарные операции. Обычно их реализуют на универсальных токарно-винторезных станках и токарных с ЧПУ. Ряд задач решают при помощи полуавтоматов, станков карусельного и лобового типов.

В качестве основного токарного металлорежущего инструмента выступает резец. Его устанавливают в суппорт или на револьверной головке. Заготовке сообщают вращение, тогда как резец остается жестко неподвижным. Лезвие резца снимает стружку, перемещаясь по заданному контуру совместно с движением суппорта.

В группу токарных резцов входят:

- проходные и проходные упорные;

- подрезные;

- контурные;

- расточные;

- отрезные и прорезные;

- канавочные;

- фасонные (специальной формы);

- резьбовые.

Конструкция токарного резца включает державку, на головке которой расположена режущая пластина твердого сплава.Ее закрепляют пайкой или механически (рычажком или винтом).

Допускается изготовление цельных резцов, у которых рабочая часть выполнена полностью из быстрорежущей стали. Это актуально для тонкого инструмента – для расточки малых отверстий и прорезки узких канавок.

Также среди металлорежущего инструмента различают строгальные, долбежные и резцы для зуборезных головок.

Для обработки отверстий

Большинство отверстий получают при помощи осевого инструмента. Такие изделия имеют цилиндрическую или коническую форму с несколькими режущими лезвиями, расположенными прямо, с наклоном или по спирали.

Среди ассортимента магазина режущего инструмента по металлу присутствуют изделия для различной осевой обработки:

- сверла (спиральные, перовые, пушечные);

- зенкера;

- развертки;

- зенковки (для выполнения фасок и конусов);

- цековки (для ступенчатых отверстий с плоским дном).

По точности обработки сначала идут сверла – с их помощью получают грубые поверхности вплоть до 11 квалитета. Зенкер дает 9..10 квалитет, развертка позволяет достигнуть 7..8.

Для обработки поверхностей

Плоские грани, скосы, уступы, пазы и криволинейные сложные участки фрезеруют. Различают дисковые, концевые, торцовые, цилиндрические и фасонные фрезы.

Чтобы купить металлорежущий инструмент, максимально подходящий конкретным задачам, ориентируются на принятую схему обработки.Фрезы могут работать боковой или торцовой поверхностью, а также обеими сразу. Так для получения 3D-поверхностей используют сферический инструмент.

Внутренние плоские поверхности наподобие шпоночных и шлицевых пазов, квадратных и шестигранных отверстий выполняют с применением долбяков. Возможна комбинированная обработка, когда максимум металла снимают фрезерованием, а углы дорабатывают на долбежном станке.

Режущий инструмент по металлу для специальных задач

При продаже металлорежущего инструмента для нарезки резьбы или зубьев указывают тип профиля, степень точности и конструктивные параметры (модуль, угол профиля, шаг, число витков).

Наружную резьбу получают резанием или накатыванием. В первом случае задействуют плашки и резьбовые резцы, во втором – ролики-накатки. Для внутренней резьбы применяют метчики и резьбовые фрезы. В отверстиях сравнительно большого диаметра резьбу можно выбирать расточными резцами.

Для изготовления зубчатых колес, звездочек и шлицев используют:

- червячные фрезы;

- модульные дисковые и пальцевые фрезы;

- зубчатые долбяки;

- зуборезные головки;

- шеверы.

Конструкция и сборка таких изделий зависят от геометрии зубчатого соединения и метода обработки – копированием или обкаткой.

Металлорежущий инструмент: характеристики и основные виды

На склад поступила партия трубных метчиков G по цене от 125,89 р/шт. В наличии типоразмеры от 1/8 до 2″.

Количество, цены, диаметры уточняйте у менеджера.

Металлорежущий инструмент – совокупность групп инструментов различной формы и размеров для обработки металлических заготовок. С их помощью можно изменять форму, свойства и размер изделий из металла посредством удаления части материала. Результатом работы станет готовая деталь или же заготовка.

Сфера применения металлорежущего инструмента очень широкая. Напрямую или косвенно он используется в большинстве промышленных отраслей, в строительстве и быту.

Из чего состоит металлорежущий инструмент?

Несмотря на существование множества групп и разновидностей, строение инструмента для резания металла идентичное. Он состоит из двух частей:

- рабочей;

- крепёжной.

На рабочей половине располагается режущая часть для срезания части металла и зачастую – калибрующая. Она служит для восстановления режущих элементов при переточке, для направления инструмента в процессе резания и окончательного оформления обрабатываемой поверхности.

В зависимости от поставленных задач режущая часть инструмента оснащается такими конструктивными элементами:

- одно или несколько лезвий;

- каналы для подвода СОЖ;

- канавки для вывода стружки, стружколоматели и завиватели;

- базовые элементы, которые используются при изготовлении, переточке и контроле различных видов металлорежущего инструмента.

Крепёжная часть необходима для закрепления металлорежущего инструмента на станках, в машинах или удержания в руках. Жёсткая фиксация крепежной части в определенном положении противодействует усилию резания в процессе работы. В зависимости от исполнения крепёжной части различают вставной металлорежущий инструмент (с хвостовиками и державками) и насадной (с отверстием для фиксации на оправке).

Основные виды инструмента для резания металла

Существует две основных группы металлорежущего инструмента: ручной и станочный.

Ручной инструмент применяют без специального металлорежущего оборудования. Он может использоваться как вручную, так и в ручных машинах с гидравлическим, электрическим и пневматическим приводом. К этой группе принадлежат зубила, ножовки, напильники, надфили и др.

Ассортимент станочного металлорежущего инструмента включает несколько подгрупп изделий:

- фрезы,

- протяжки,

- резцы,

- резьбонарезной,

- зуборезный,

- алмазный,

- абразивный,

- для обработки отверстий и канавок.

Характеристики металлорежущего инструмента

Требования к качеству инструмента для резания металла сводятся к двум основным задачам – соблюдение заданного класса точности и чистоты обработки металла и высокая производительность.

Важнейшей характеристикой производственных работ является скорость процессов. Однако увеличение скорости обработки металла повышает риск поломки инструмента: от затупления и выкрашивания режущих кромок до слома. Стойкость металлорежущего инструмента к высоким температурам и износу определяет срок его службы и производительность.

Режущую способность определяют свойства материала режущей части. Её изготовляют из:

- инструментальных быстрорежущих, легированных, углеродистых сталей;

- твёрдых сплавов кобальта, вольфрама, титана;

- минералокерамических материалов.

В последние годы набирает обороты использование нанотехнологий в производстве металлорежущего инструмента.

Вышеперечисленные материалы обеспечивают сохранность формы и свойств инструмента в процессе резания металла в определенных условиях. Например, сверла из углеродистых инструментальных сталей рекомендуется использовать на низких оборотах, из легированных быстрорежущих сталей – на средних и высоких.

Возможность многократной переточки увеличивает срок службы металлорежущего инструмента, простая и надёжная фиксация в машинах и станках сокращает затраты времени.

По материалам Большой Советской Энциклопедии, metall-moscow

.