Сборка зубчатых передач последовательность инструменты и приспособления

Сборка зубчатых передач

Зубчатые передачи могут быть цилиндрическими, коническими и червячными. Сборка каждой из них имеет свои особенности.

Сборка цилиндрических зубчатых передач

Сборка зубчатых цилиндрических передач включает посадку зубчатых колес на валы, установку валов с колесами в корпусе, регулирование зацепления зубчатых колес. Посадка обычно производится с небольшим натягом на центрирующие поверхности под прессом, с применением специальных приспособлений, которые должны обеспечивать правильное направление напрессовываемого зубчатого колеса и тем самым устранить его перекосы.

Напрессовывание вручную применяется в условиях мелкосерийного и единичного производства, и то только для колес малых диаметров, как правило, термически не обрабатываемых и устанавливаемых с небольшими натягами.

Сборка также может производиться с нагревом и охлаждением.

Поле установки колесо проверяется на качку при легком обстукивании колеса мягким молотком. Плотность прилегания к упорному буртику обычно контролируется с помощью щупа.

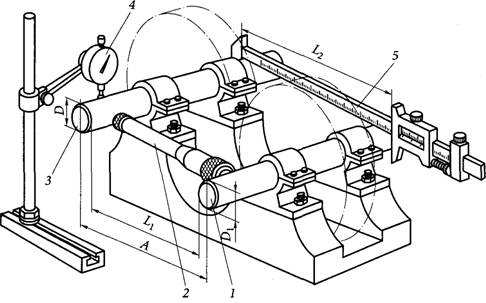

В единичном и серийном производствах контроль радиального биения колес производиться на контрольном приспособлении с базированием опорных шеек вала на призмах.

Между зубьями колеса закладываются цилиндрические калибры и при повороте вала фиксируются показания прибора. Разница в показаниях прибора характеризует радиальное биение начальной окружности. При отклонении больше допустимого производят распрессовку, колесо снимают и вновь напрессовывают, повернув предварительно на некоторый угол.

В крупносерийном и массовом производствах контроль производится на автоматизированном приспособлении с эталонным колесом. При вращении неточные зацепления вызывают перемещение эталонного колеса, которые отмечаются цифровыми показывающими приборами. Одновременно с проверкой радиального биения можно контролировать и торцевое биение.

Зазоры в зацеплении проверяются щупом, а при большом модуле – путем прокатывания между зубьями свинцовых проволочек с последующим измерением толщины сплющенных проволочек.

При большой длине зубьев таких проволочек устанавливается несколько, 3 – 4 проволочки по длине зуба. По их сплющиванию судят о равномерности зазора по длине. Качество зацепления зубчатых передач может проверяться на краску. При вращении меньшего колеса, покрытого тонким слоем краски, на парном большем колесе пятна краски должны покрыть среднюю часть боковой поверхности зубьев.

Сборка конических зубчатых передач

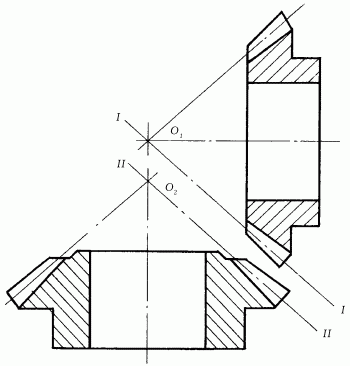

Одним из основных условий правильности зацепления конической зубчатой передачи является совпадение вершин конических зубчатых колес.

Выполнение этого условия обеспечивается сборкой двух независимых размерных цепей (сборка и установка зубчатых колес на каждом валу).

Точность замыкающих звеньев чаще всего обеспечивается методом регулирования, поэтому для сборки таких соединений наибольшее удобство представляет введение подвижного компенсатора. Однако, наличие такого компенсатора ведет к усложнению процесса сборки и часто заставляет использовать неподвижные компенсаторы (прокладки, шайбы и т.д.). Регулировка положения зубчатых колес может быть значительно упрощена при использовании калибров.

|

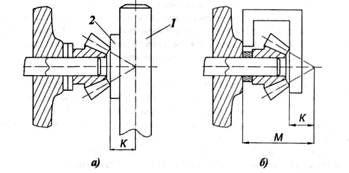

Рисунок 5 – Регулировка положения конических зубчатых колес с

Обычно применяются два метода такой установки (рисунок 5).

При первом методе в отверстие корпуса вставляют оправку /, прикладывают каибр 2 и до упора в него окончательно устанавливается коническое колесо на первом валу. При таком выборе измерительной базы, при изготовлении зубчатого колеса необходимо в жестких пределах обеспечивать выполнение размера К (рисунок 5, а)

При втором методе колесо устанавливается по калибру от торца корпуса. Здесь необходимо выполнить размеры М и К, что требует соответствующего ужесточения этих размеров (рисунок 5, б)

Второе зубчатое колесо вводится в зацепление с первым колесом, и перемещением его в осевом направлении добиваются требуемого бокового зазора между зубьями. Контроль бокового зазора при регулировании положения зубчатого колеса производится с помощью щупа или свинцовой пластинки. При проверке контакта по краске также можно судить о приемлемом или недостаточном зазоре в зацеплении и других погрешностей сборки (перекрещивании осей). При проверке конических колес на краску при проворачивании их без нагрузки пятно контакта должно располагаться ближе к тонкому участку зуба. При приложении нагрузки в связи с деформациями зубьев пятно контакта распространяется в направлении более толстой части зуба, что обусловливает более благоприятные условия работы.

Сборка червячных передач

По назначению червячные передачи подразделяются на кинематические и силовые.

Кинематические передачи, обеспечивающие передачу точного соотношения, обычно изготавливаются по 3 — 6-й степеням точности, а силовые по 5 – 9-й степеням точности.

Для того чтобы червячные передачи могли выполнять свое служебное назначение, в процессе их сборки необходимо обеспечить:

1) боковой зазор в зацеплении червяка с колесом;

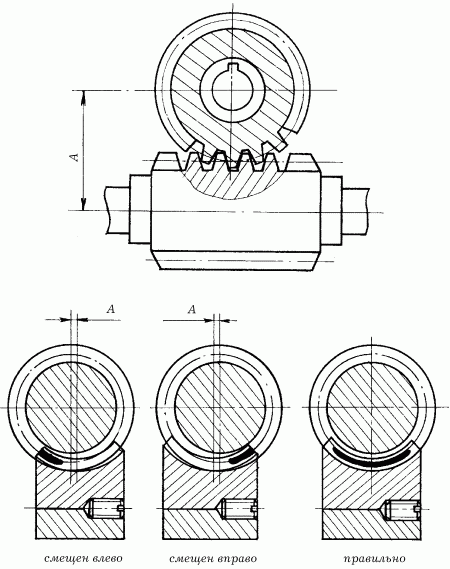

2) совпадение средней плоскости колеса с осью червяка;

3) требуемую точность углов пересечения осей вращения червяка и колеса.

Методы обеспечения первого требования те же, что и при обеспечении аналогичных условий при изготовлении цилиндрических зубчатых передач.

Наиболее распространенным методом совмещения средней плоскости червячного колеса с осью является метод регулирования осевого положения червячного колеса с использованием подвижных и неподвижных компенсаторов.

Требуемая точность углов пересечения осей вращения червяка и колеса обычно достигается методами полной и неполной взаимозаменяемости. При неполной взаимозаменяемости можно воспользоваться регулированием положения наружных колец подшипников, приданием определенного направления эксцентриситетам их наружных поверхностей.

Правильность зацепления червячного колеса с червяком проверяют по краске. Краску наносят на винтовую поверхность червяка и при его проворачивании получают отпечатки на зубьях червячного колеса. При правильном зацеплении краска должна покрывать поверхность зуба червячного колеса не менее чем на 50 – 60 %, а пятно контакта должно располагаться по обе стороны оси симметрии зуба. При одностороннем расположении пятна на поверхности зубьев положение червячного колеса относительно червяка исправляют перемещением колеса в осевом направлении, а иногда и разворотом наружных колец подшипников червяка и вала червячного колеса, для направления эксцентриситетов колец в нужную сторону.

СБОРКА ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ ПЕРЕДАЧ

Зубчатые и червячные передачи широко распространены в конструкциях машин и механизмов. Они характеризуются определенной степенью точности изготовления (основные степени 6-9). Обеспечиваемые при сборке параметры точности зубчатых передач приведены в приложении 4.

Важнейшим эксплуатационным показателем зубчатых передач является боковой зазор. Нормы бокового зазора устанавливают независимо от степени точности колес и передач.

Основной является величина минимального гарантированного зазора, обеспечивающего компенсацию уменьшения бокового зазора от нагрева передачи. Нормы гарантированного бокового зазора определяются характером передачи: Н — с нулевым гарантированным зазором; Е, D — с уменьшенным гарантированным зазором; С, В — с нормальным боковым зазором; А — с увеличенным боковым зазором (рис. 5.9).

Рис. 5.9. Боковой зазор в передаче j„ и схема расположения полей допусков Tjn для установленных видов зацеплений зубчатых колес

Минимальный зазор в зацеплении необходим для компенсации возможных ошибок в размерах зубьев, неточности расстояния между осями, изменения размеров и формы зубьев при нагреве передачи, чтобы предотвратить заклинивание зубчатой передачи. С другой стороны, повышенный зазор является причиной возникновения ударов и повышенного износа зубчатых колес, а также причиной появления в механизме мертвого хода. Таким образом, боковой зазор является основным фактором, определяющим эксплуатационное качество зубчатой передачи.

При сборке зубчатых передач выполняют следующие операции: 1) установку зубчатых колес на валы; 2) установку подшипников на валы; 3) установку собранных валов в корпус; 4) регулирование осевых и радиальных зазоров в подшипниках и в зацеплении.

Зубчатые колеса садятся на центрирующие поверхности валов по посадкам H7/js6 и Н7/к6 — при легких и средних нагрузках (с небольшим натягом); Н7/т6 и Н7/п6 — при средних и тяжелых нагрузках (с гарантированным натягом). Рекомендации по применению посадок даны в приложении 5.

Установку зубчатых колес на вал выполняют с помощью прессов или при помощи мягкой оправки и молотка. Последний способ применяют в мелкосерийном производстве для мелких незакаленных зубчатых колес. Основное требование к этой операции — точное без перекосов направление насаживаемого колеса (рис. 5.10).

Рис. 5.10. Схема приспособления для напрессовки зубчатого колеса на вал [1]:

/ — плита, поддерживающая колесо; 2 — направляющие колонки

При наирессовке зубчатых колес возможны следующие погрешности.

- 1. Искажение профиля зубчатого венца из-за чрезмерного натяга в соединении и малой жесткости ступицы зубчатог о колеса.

- 2. Качание зубчатого колеса на шейке вала из-за недостаточного натяга и смятия поверхности. Проверяется легким постукиванием молотка (рис. 5.11, я).

- 3. Радиальное смещение колеса за счет односторонней выборки зазора при посадке (рис. 5.11, б). Контролируется с помощью индикатора и цилиндрического калибра диаметром 1,68 т(т — модуль).

- 4. Перекос колес на валу из-за неточного приложения нагрузки (рис. 5.11, в). Контролируется индикатором по степени качания колеса в осевом и радиальном направлениях.

- 5. Неплотное прилегание к упорному бурту вала при напрессовке (рис. 5.11, г). Контролируется щупом.

Рис. 5.11. Погрешности установки зубчатых колес на валу

Установка валов в корпус должна обеспечивать расположение их осей в одной плоскости и их параллельность. Перед сборкой рекомендуется проконтролировать межнентровое расстояние и параллельность осей отверстий под подшипники.

Радиальные зазоры в зацеплении обеспечиваются методом полной взаимозаменяемости. В небольших пределах их можно регулировать за счет эксцентриситета стаканов или втулок для подшипниковых опор, проворачивая их на 90. 180°. Осевые зазоры (например, в конических передачах) регулируются за счет прокладок под крышки подшипниковых опор одновременно с регулировкой зазора в подшипниках.

После установки валов проверяется величина бокового зазора в зацеплении колес посредством щупа. Более точно боковой зазор определяется с помощью индикатора. На одно из колес крепят поводок, упирающийся в ножку индикатора. Второе колесо затормаживают и, покачивая первое, определяют зазор в зацеплении за счет мертвого хода: С„ = = CR / L, где С — показание индикатора, R — радиус начальной окружности колеса, L — расстояние от оси вала до ножки индикатора.

Рис. 5.12. Контроль погрешности зацепления зубчатых колес но пятну контакта

При сборке крупных передач большого модуля (С„ = 0,4. 0,5 мм) зазор проверяют путем прокатывания между зубьями свинцовых проволочек (3-4 шт), устанавливаемых по длине зуба. Диаметр проволочек берется равным (1,4. 1,5) С„. Проволочки смазывают вазелином и в виде П-образной скобы одевают на зуб. Величину расплющивания проволочки измеряют микрометром или индикатором.

Хорошее представление о качестве зацепления дает контроль по иягну контакта. Зубья меньшего колеса покрывают тонким слоем темной краски и проворачивают передачу на один оборот. Образующийся на втором колесе след контакта (рис. 5.12) дает полное представление о качестве сопряжения.

Монтаж машин и строительного оборудования

Зубчатые сопряжения муфт работают в масляной ванне, для чего в муфтах предусмотрены отверстия для слива масла.

Сборка зубчатых и червячных передач и их испытание

Как правило, зубчатые передачи проходят сборку и испытание при изготовлении на заводе. Редукторы малой и средней мощности поступают на монтажные площадки в собранном виде, мощные редукторы, а также открытые передачи больших габаритов отгружают в разобранном виде, обычно с паспортом заводской сборки и испытания. Для сокращения работ по доводке зацепления под нагрузкой при сборке зубчатой передачи выдерживают контакт по длине и высоте зуба точно таким, каким он был на заводе при испытании.

Хорошо выполненные и правильно собранные зубчатые передачи должны удовлетворять следующим требованиям: сохранять постоянство передаточного отношения; обеспечивать передачу нагрузки от одного зуба к другому по контактной линии с максимальным использованием всей длины зубьев; иметь боковые зазоры в заданных пределах для предупреждения заклинивания зубьев и чрезмерных величин мертвых ходов в передаче. В зависимости от назначения зубчатых передач иногда регламентируют некоторые эксплуатационные показатели качества выполнения передач: шум работающей передачи, вибрация и коэффициент полезного действия.

При сборке зубчатых передач тщательно проверяют радиальное и торцовое биение зубчатых колес; межцентровое расстояние; величину бокового зазора; прилегание (контакт) рабочих поверхностей зубьев.

Радиальное и торцовое биение проверяют на специальной оправке перед установкой зубчатых колес или после насадки на вал. Зубчатые колеса большого размера устанавливают при помощи специальных приспособлений на центрирующую поверхность вала с небольшим зазором или натягом (в зависимости от посадки, указанной в чертеже). Зубчатое колесо, смонтированное на валу, контролируют на радиальное и торцовое биение (в зависимости от требуемой точности сборки) рейсмусом или индикатором.

Монтаж зубчатой передачи начинают с установки корпусов подшипников или нижней половины редуктора на фундамент; затем проверяют прилегание вкладышей к расточкам (при подшипниках скольжения); после установки зубчатых колес проверяют прилегание шеек валов во вкладышах пробой на краску.

Правильное зацепление зубьев происходит при параллельности осей колес, отсутствии их скрещивания и сохранении расстояния между осями валов равным расчетной величине.

Параллельность валов проверяют штихмассом, рейсмусом и струной, двумя рейсмусами на скобах, линейкой, скобой и щупом, двумя угольниками и другими способами. При этом имеется в виду, что образующие измеряемых поверхностей параллельны осям зубчатых колес. Этот способ может быть применен для проверки неответственных зубчатых передач, так как такой вид центровки не вполне гарантирует получение наилучшего контакта зубьев передачи. Независимо от степени точности колес и передач устанавливают нормы бокового зазора.

Боковой зазор, образующийся между нерабочими поверхностями зубьев колес, определяют щупом или узкой пластинкой свинца, раскатываемой между зубьями. Толщину раскатанной пластинки свинца измеряют микрометром.

Окончательно зацепление проверяют на краску. Для проверки контакта (прилегания зубьев) поверхность зубьев ведущего колеса покрывают тонким слоем краски и поворачивают его несколько раз, с тем чтобы на зубьях ведомого колеса получились ясные следы соприкосновения. По отпечаткам на зубьях ведомого колеса судят о качестве зацепления, имея в виду, что чем равномернее и чем больше на площади расположены пятна краски на зубьях, тем лучше собрана передача. Площадь контакта зубьев определяется высотой b и длиной l, значения которых приведены в ГОСТ 1643—56.

При центровке косозубых колес для измерения отжима на крайних шейках шестерни устанавливают индикаторы и в случае отжима шестерни в полученные величины оттисков вносят соответствующие изменения.

Зубчатые передачи неответственного назначения после установки их на основание испытывают на холостом ходу в течение 2—3 ч работы при полном числе оборотов. После этого передачу останавливают и проверяют работу зацепления. Образовавшиеся заусенцы и металлические чешуйки удаляют мелким наждачным полотном (№ 200). Передачи ответственного назначения испытывают вначале при числе оборотов, равном 25% от номинального, затем число оборотов поднимают до 50% от номинального, выдерживают на этих оборотах и доводят до 100%. В промежутках между изменением чисел оборотов передачу останавливают и тщательно проверяют поверхность зубьев. На холостом ходу зубчатая передача должна проработать при указанном выше режиме не менее 6—8 ч.

Зубчатые передачи под нагрузкой испытывают на следующих рекомендуемых режимах работы. Постепенно повышают нагрузку до 25% от полной и под этой нагрузкой испытывают в течение 3 ч, после чего осматривают зубья и шабером удаляют появившиеся натиры (пятна), препятствующие нормальному контакту по длине зуба. Повышают нагрузку до 50% от полной в течение 3—4 ч и появившиеся пятна вторично снимают шабером. Увеличивают нагрузку до 75% от полной на 4—5 ч. Доводят нагрузку до полной и испытывают в течение 1—2 ч. Тщательно прослушивают передачу и осматривают подшипники, после остановки осматривают зацепление и в случае обнаружения пятен удаляют их шабером.

Нормально работающей передаче свойствен ровный шум низкого тона. Ошибки в окружном шаге, полученные при нарезании колес, способствуют появлению шума, напоминающего щелкание, который вызывается замедлением и ускорением вращения колес. После некоторой приработки зубчатых колес под нагрузкой неточные участки рабочих поверхностей сомнутся и на поверхности зубьев появятся пятна с металлическим блеском, которые необходимо аккуратно снять шабером.

Шум высокого тона, переходящий с увеличением числа оборотов в свист и вой, и посто

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Сборка зубчатых передач последовательность инструменты и приспособления

Зубчатые передачи. Сопряжение зубчатого колеса с валом выполняется с небрльшим натягом или зазором. Натяг обеспечивает лучшую соосность вала и колеса.

Качество сборки зубчатых передач зависит от точности взаимного расположения осей и валов, на которых они установлены, от тщательности пригонки шпоночных и шлицевых соединений, а также от качества изготовления или ремонта посадочных поверхностей зубчатых колес, валов и осей.

В зацеплении зубчатых колес должны быть выдержаны боковой и радиальный зазоры, которые компенсируют возможные ошибки в размерах зубьев, неточности сборки и температурные деформации. Величина бокового и радиального зазора зависит от модуля и размеров зубчатых колес, а также от класса точности их изготовления (табл. 49).

Рекламные предложения на основе ваших интересов:

Эти величины устанавливаются техническими условиями на ремонт деталей машин.

В зависимости от посадки и размеров зубчатого колеса устанавливают его на вал с помощью оправки и молотка или пресса.

Для определения величины радиального биения применяют прибор, в котором имеется контрольный ролик. На него устанавливают ножку индикатора и замечают положение стрелки. Затем ролик перекладывают через 2—3 зуба, поворачивают колесо и по положению стрелки индикатора определяют величину радиального биения (табл. 50).

Таблица 49. Боковой зазор и отклонение межцентрового расстояния для цилиндрических зубчатых передач, мк (ГОСТ 1643—72)

Примечание. С — с нулевым зазором; Д — с уменьшенным зазором; X — с нормальным зазором, Ш — с увлеиченным зазором.

Для определения величины осевого биения ножку индикатора подводят к ободу зубчатого колеса, установленного на оправке, и замечают положение стрелки. Поворачивая зубчатое колесо, наблюдают за стрелкой индикатора, показывающей величину осевого биения.

Таблица 50. Допустимое радиальное биение колеса в цилиндрических зубчатых передачах, мк (по ГОСТ 1643—72)

Величину бокового зазора между зубьями в зацеплении проверяют с помощью щупа, индикатора или путем прокладки между зубьями свинцовой проволоки или ленты толщиной 1—2 мм.

Правильность прилегания рабочей поверхности зубьев в зацеплении проверяют с помощью краски. На рабочей поверхности зубьев ведущего колеса наносят тонкий слой масляной краски. После этого колесо несколько раз проворачивают и краска с рабочей поверхности зубьев ведущего колеса переносится на поверхность зубьев ведомого. По отпечатку краски на поверхности зубьев ведомого колеса судят о правильности зубчатого зацепления (рис. 52, табл. 51, 52).

Таблица 51. Нормы контакта зубьев

Таблица 52. Допуски на непараллельность и перекос осей цилиндрических передач, мк (по ГОСТ 1643—72)

Рис. 52. Формы отпечатков на зубьях шестерен

а — правильное зацепление; б — перекос валов; в — увеличено межцентровое расстояние; г — уменьшено межцентровое расстояние в цилиндрических передачах (по ГОСТ 1643—72)

Проверку зацепления конических зубчатых колес на краску производят аналогично.

Величину зазора в зацеплении между зубчатыми колесами регулируют прокладками, которые помещаются между ступицей и упорным буртиком вала.

Червячные передачи. При сборке червячных передач проверяют межосевое расстояние червячного колеса и червяка (рис. 53). Правильность положения валов (отсутствие перекоса), боковой зазор в зацеплении и точность прилегания рабочих поверхностей зубьев (рис. 54).

Рис. 53. Схема проверки межосевого расстояния и правильность положения валов в корпусе червячного редуктора 1 — скоба; 2 и 3 — оправки

Рис. 54. Схема определения бокового зазора в червячной передаче

1 — червячное колесо; 2 —червяк; 3 — стрелка; 4 — диск; 5 — фиксатор

Отклонение межосевого расстояния проверяют микрометром или штихмасом с применением контрольных оправок, вставляемых непосредственно в отверстия корпуса редуктора или через переходные втулки.

Оправку вставляют в отверстие вала червячного колеса, при этом на оправку надевают скобу. В отверстие для прохода вала червяка вставляют оправку. По величине зазора а и с определяют отклонение межосевого расстояния в вертикальной и горизонтальной плоскостях.

Для определения бокового зазора определяют угловое смещение червяка. На вал червяка устанавливают градуированный диск.

Сборка составного зубчатого колеса

Практическая работа № 3

Монтаж цилиндрических зубчатых передач

Цель работы:отработка навыков сборки цилиндрических зубчатыхпередач.

Материально-техническое обеспечение

Оборудование

— слесарный верстак;

— настольный сверлильный станок.

Инструменты

— индикатор часового типа на стойке;

Материалы и детали

— вал с фланцем и ступица для крепления зубчатого венца;

— уплотняющие устройства;

— густотертая краска (сурик или цинковые белила).

Сборка зубчатых передач

Зубчатые передачи— это механизмы для передачи вращательного движения и для изменения частоты и направления вращения. Передачи состоят из зубчатых колес, зубчатого колеса и рейки либо из червяка и червячного колеса. Зубчатые передачи могут быть встроены в механизм, машину или выполнены в виде самостоятельного агрегата — редуктора. Они получили широкое распространение в машиностроении, так как имеют преимущества по сравнению с передачами других видов:

— высокий КПД, достигающий 0,99;

— надежность и долговечность работы в разных условиях эксплуатации;

— возможность применения при окружных скоростях до 150 м/с и передачи мощностей от десятых долей до десятков тысяч киловатт.

Взаимное расположение осей валов является отличительным признаком зубчатых передач. Различают зубчатые передачи с осями валов:

— параллельными — цилиндрические зубчатые колеса с прямыми, косыми и шевронными зубьями;

— пересекающимися — конические зубчатые колеса с прямыми и винтовыми зубьями;

— перекрещивающимися — червяк и червячное колесо(рис. 1).

Рисунок 1 — Зубчатые передачи

| а,6 — цилиндрические: прямозубая и с шевронными зубьями | в, г — конические: прямозубая и с винтовыми зубьями |

| д — червячная |

Технические требования, предъявляемые к зубчатым передачам, в значительной степени зависят от их назначения и сводятся к следующему:

— зубья зубчатых колес при контроле на краску должны иметь размеры поверхности контакта не менее 0,3 длины зуба и 0,6 высоты;

— биение зубчатых колес не должно выходить за пределы, установленные для собираемой передачи;

— оси валов зубчатой передачи должны быть взаимно параллельны (цилиндрическая передача) или взаимно-перпендикулярны (коническая и червячная передачи);

— между рабочими поверхностями зубьев зубчатых колес должен быть обеспечен боковой зазор, предупреждающий заклинивание передачи в процессе работы;

— собранная сборочная единица должна обеспечивать плавность и бесшумность работы передачи, а также умеренный нагрев подшипниковых опор;

— точность изготовления зубчатых колес и сборки должна соответствовать требованиям стандартов.

Технологический процесс сборки цилиндрической зубчатой передачисостоит из следующих основных операций:

— контроль параллельности осей отверстий под валы передачи;

— сборка зубчатого колеса, если в передаче используют составные зубчатые колеса;

— установка зубчатых колес на валу и их фиксация в заданном положении;

— монтаж валов с установленными на них зубчатыми колесами;

— контроль качества сборки передачи

Порядок выполнения работы

Сборка составного зубчатого колеса

1. Проверяем фланец 2 вала на осевое и радиальное биение (рис. 2).

Рисунок 2 — Составное зубчатое колесо, собираемое на фланце вала

| 1 — зубчатый венец | 2 — фланец |

2. Проверяем размеры и форму посадочных мест зубчатого венца 1 и фланца вала на соответствие требованиям чертежа.

3. Проверяем зубчатый венец на осевое и радиальное биение.

4. Производим разметку на торцевой поверхности зубчатого венца центры отверстий под временные болты, выполнив керновые углубления и просверливаем отверстия.

5. Устанавливаем зубчатый венец на фланец вала и, используя его как кондуктор, просверливаем отверстия под временные болты.

6. Закрепляем зубчатый венец на фланце вала временными болтами.

7. Устанавливаем вал с зубчатым венцом в центрах;

8. Контролируем радиальные и осевые биения, если биения зубчатого венца не соответствуют техническим условиям, снимаем его, удалив временные болты, поворачиваем относительно фланца на угол, кратный числу временных болтов, и вновь закрепляем временными болтами.

9. Определяем вновь радиальные и осевые биения зубчатого венца при помощи индикатора часового типа, установленного на стойке.

10. Выполняем указанные в пп. 8, 9 инструкционной карты работы, пока биения зубчатого венца не будут соответствовать техническим требованиям на сборку.

11. Снимаем (поочередно) временные болты, отверстия рассверливаем, нарезаем в них резьбу и устанавливаем постоянные болты или стопоры. Проводим окончательный контроль осевых и радиальных биений зубчатого венца.

Контроль взаимного расположения отверстий

под валы цилиндрической зубчатой передачи

в корпусе редуктора

1. Установливаем в отверстиях корпуса эталонные валы 1,3, диаметры которых О и соответствуют диаметрам отверстий под валы передачи (рис. 3).

Рисунок 3 — Схема контроля расстояния

между осями валов цилиндрической зубчатой передачи:

|

— расстояния между валами

— расстояния между валами

2. Выбираем измерительный инструмент (штангенциркуль, микрометр, микрометрический нутромер) в зависимости от требуемой точности измерения отклонений осей от параллельности.

3. Измеряем расстояние между валами с двух сторон корпуса и по разности полученных результатов оцените параллельность осей передачи.

4. Прибавляем к полученному результату полусумму диаметров валов или вычитая ее (в зависимости от используемого измерительного инструмента), определите межцентровое расстояние и его соответствие требованиям технических условий на сборку.

Установка валов в корпусе

1. Проверяем соответствие формы и размеров шеек валов под подшипники качения чертежу.

2. Собераем на валах подшипниковые узлы.

3. Устанавливаем валы с зубчатыми колесами и подшипниковыми узлами в корпус и закрепляем их.

4. Проверяем собранную передачу нанесением краски (проверка «на краску») и на величину бокового зазора.

Дата добавления: 2018-04-05 ; просмотров: 808 ; Мы поможем в написании вашей работы!

Сборка механических передач зацепления

Сборка механических передач зацепления

Механические передачи, работающие на принципе зацепления, могут быть зубчатыми и червячными.

Зубчатые передачи, в свою очередь, подразделяются на цилиндрические и конические. Но и это не последняя классификация зубчатых передач.

В зависимости от расположения зубьев относительно оси цилиндрических колес различают:

– цилиндрические прямозубые передачи, самые простые по конструкции и, соответственно, в изготовлении, они не создают осевых нагрузок на валы, следовательно, не нуждаются в специальных упорных подшипниках, что значительно упрощает сборку. Такие передачи используются в механизмах с небольшой рабочей скоростью вращения вала. Недостатком прямозубых цилиндрических передач является большой шум во время работы механизма, особенно если колеса передачи недостаточно точно обработаны;

– цилиндрические косозубые передачи, их зубья расположены по винтовым линиям на делительном цилиндре. Так как зубья таких передач входят в зацепление плавно, постепенно, то снижается уровень шума и повышается нагрузочная способность. Однако из-за наклонного расположения зубьев осевая сила стремится сдвинуть колесо с валом вдоль оси, поэтому при сборке косозубых передач требуется осевая фиксация вала;

– цилиндрическая шевронная передача представляет собой колесо, венец которого состоит из чередующихся участков левых и правых зубьев. При таком их расположении осевая сила отсутствует, что обеспечивает передачу очень больших мощностей;

– цилиндрическая передача внутреннего зацепления. Поверхности зубчатых колес этой передачи расположены одна внутри другой, при этом колеса вращаются в одном направлении.

Перед установкой колес цилиндрических зубчатых передач проверяют их биение, то есть концентричность профиля зубьев относительно посадочного диаметра. Для этого зубчатое колесо устанавливают на жестко закрепленную оправку, между зубьями устанавливают цилиндрический калибр, на который помещают ножку индикатора, и записывают его показания. Поворачивают оправку, перекладывают калибр через два-три зуба и вновь записывают показания, продолжают таким образом до полного оборота оправки, затем из всех показаний выбирают наибольшее и наименьшее. Если полученные отклонения не превышают разрешенных (по техническим данным для конкретного механизма), то колесо допускают к сборке.

Сборка цилиндрических зубчатых передач состоит из следующих технологических операций:

– подготовка и проверка собираемых единиц. Зубчатые кольца передач должны быть обработаны, проверены на биение, промыты, просушены, на них не должно быть дефектов в виде забоин, задиров, заусенцев;

– сборка зубчатых колес, конечно же, если колеса разборные. Они обычно состоят из ступицы, которая выполнена из стали или чугуна, и венца зубьев (высококачественная сталь или текстолит). Венец напрессовывают на диск ступицы и фиксируют либо сваркой, либо с помощью стопоров, которые ввинчивают в специально просверленные отверстия с резьбой на венце и диске ступицы;

– установка и крепление зубчатых колес на валах. Зубчатые колеса надеваются на вал, и их положение фиксируется шпонками, шлицами или болтами;

– установка валов с зубчатыми колесами в подшипники корпуса;

– регулировка зацепления зубьев у отдельной пары колес и у передачи в целом. Для регулировки проверяют качество зубчатого зацепления на краску. Зубья меньшего по диаметру колеса покрывают тонким слоем краски и прокручивают пару передачи на один оборот и обратно. При правильном зацеплении пятна краски на парном колесе должны быть расположены на средней части боковой поверхности зубьев и занимать не менее 50–60 % поверхности зуба по высоте и не менее 70–90 % по длине. Если пятна смещены по длине поверхности, то налицо перекос осей валов. Смещение пятен по высоте ближе к ножке зубьев свидетельствует об уменьшении межцентрового расстояния валов, а ближе к головке зубьев – об увеличении межцентрового расстояния.

Конические зубчатые колеса являются составной частью передач, в которых оси валов пересекаются под определенным углом (самые распространенные – 90°). Форма зубьев конических колес может быть прямой, косой и круглой. Колеса с косыми и круглыми зубьями используются в передачах, испытывающих большие нагрузки и большие скорости вращения валов (например, при передаче вращения от коробки скоростей на задний мост автомобиля).

Приемы установки и закрепления колес в конических передачах аналогичны приемам установки и закрепления цилиндрических зубчатых передач. Но при сборке конических передач следует помнить, что зацепление колес правильное тогда, когда оба колеса будут установлены в такое положение, при котором образующие начальных конусов (I–I и II–II) совместятся, а предполагаемые центры конусов (О и О1) совпадут (рис. 63).

Рис. 63. Коническая зубчатая передача.

Прежде чем установить валы с коническими колесами, проверяют правильность взаимного расположения осей их посадочных мест, для чего на посадочные места устанавливают две оправки, центрирующиеся в отверстиях: если в зазор между ними щуп входит свободно, значит, расположение осей правильное.

Нормальная работа конической передачи возможна лишь при наличии бокового зазора между зубьями сопрягаемых колес.

Величина зазора разная для каждого вида механизмов и находится в пределах 0,08–0,20 мм. Измерить величину бокового зазора можно щупом, если к колесам имеется свободный доступ. Но более распространен контроль с помощью свинцовых пластинок: между зубьями сопрягаемых колес пропускают свинцовую пластинку и колеса проворачивают. Повторяют операцию в нескольких равномерно расположенных по окружности местах, каждый раз используя новую пластину.

Микрометром (см. рис. 1, б) измеряют толщину каждой из деформированных пластин; величину зазора определяют как среднеарифметическое полученных измерений.

При несоответствии фактического зазора необходимому его величину регулируют, для чего одно из колес перемещают либо по направлению к предполагаемой вершине конуса для уменьшения зазора, либо от нее для его увеличения. А чтобы зафиксировать новое положение конических колес, под их опорные поверхности устанавливают прокладки.

Собранную зубчатую коническую передачу проверяют на качество зацепления (проверка на краску аналогично проверке цилиндрических передач), на уровень шума (при его высоком уровне передачи прирабатывают в медленном режиме), на трение (если смазочный материал не перегревается, значит, трение в сопряжениях нормальное).

Червячные передачи используются в том случае, если геометрические оси валов перекрещиваются между собой, как правило под углом 90°.

Червячная передача состоит из червяка и червячного колеса. При этом червяк может быть прямым – цилиндрическим (в зацепление с ним одновременно входят 1–2 зуба червячного колеса) – или глобоидным – вогнутым (здесь одновременно в зацеплении находится 5–6 зубьев, в результате чего они значительно опережают цилиндрические червячные передачи по передаваемой мощности и КПД). При сборке червячных передач сначала в корпус механизма устанавливают подшипники скольжения, а уже в них – валы, на которых установлены червяк и червячное колесо.

Перед окончательным креплением передачи проверяют правильность зацепления зубьев на краску: в данном случае тонким слоем краски покрывают винтовую поверхность червяка, затем его медленно поворачивают (рис. 64).

Рис. 64. Контроль правильности зацепления червячной передачи.

При правильном зацеплении краска должна покрыть боковую поверхность зубьев червячного колеса по длине и высоте не менее чем на 50–60 % (в средней части).

Отрегулировать зацепление червячной передачи можно с помощью подбора соответствующей толщины правой или левой прокладки под фланец червячного колеса (для удобства они сделаны в форме полуколец, поэтому их установка не требует разборки узла, достаточно лишь ослабить установочные винты). Во многих передачах такого типа подшипниковые стаканы, в которые устанавливаются червяки, снабжены резьбой, поэтому регулировку зацепления можно производить поворотом гаек, перемещая их вместе с зубчатыми колесами вдоль оси.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Читайте также

Сборка цепных передач

Сборка цепных передач О цепных передачах разговор особый, ибо и сами они не совсем обычны: с одной стороны, цепная передача относится к разряду гибких, где цепь представляет собой своеобразный ремень, но, с другой стороны, передача вращающего момента осуществляется не за

Сборка передач, основанных на силе трения

Сборка передач, основанных на силе трения Механические передачи, работа которых основана на силе трения, можно разделить на две группы: ременные – используются в том случае, если взаимодействующие валы находятся на некотором удалении друг от друга, и фрикционные – если

Окончательная сборка

Окончательная сборка После подстройки порогового значения уровня освещенности вы можете приступить к окончательной сборке. Приклейте батарейный отсек для элементов АА к корпусу редуктора, тщательно следя за тем, чтобы клей не попал на шестерни редуктора. Затем

5.3.8 Сборка программных средств

5.3.8 Сборка программных средств Данная работа состоит из следующих задач применительно к каждому программному объекту архитектуры (или объекту программной конфигурации, если он определен):5.3.8.1 Разработчик должен разработать план сборки для объединения программных

Картриджи для удаления механических примесей

Картриджи для удаления механических примесей Принцип очистки воды от механических примесей с помощью картриджей прост и понятен. Исходная вода, проходя через картридж, очищается от песка, ила, взвесей и т. д.При фильтрации воды через фильтровальные перегородки,

39. Приборы для измерения механических величин

39. Приборы для измерения механических величин Измерение механических величин сводится к измерению параметров движения.Для измерения перемещения требуется измерять длины пути. Для этого используются не только механические, но и оптоэлектронные и другие принципы

46. Определение механических свойств материалов

46. Определение механических свойств материалов Важное значение для точности измерений, для срока службы имеет выбор материала.Но, чтобы выбрать материал, требуется знать его свойства при испытаниях на прочность, выносливость, вязкость, твердость и т. п.В устройствах

Четырехступенчатая коробка передач

Четырехступенчатая коробка передач Устройство коробки передач на различных автомобилях может отличаться, но принципиальная схема оставаться примерно одинаковой. Рис. Коробка передач автомобиля ГАЗ. а – устройство, б – схема переключения передач, 1 – рычаг

Пятиступенчатая коробка передач

Пятиступенчатая коробка передач Пятиступенчатая коробка передач устанавливается на автомобилях ЗИЛ. Пять передач предназначены для движения вперед и одна передача для движения назад. Коробка передач пятиступенчатая трехходовая, имеет два синхронизатора для

Неисправности коробки передач

Неисправности коробки передач В процессе эксплуатации автомобиля детали коробки передач. Особенно шестерни и механизмы переключения, интенсивно изнашиваются. Вследствие этого могут возникнуть такие неисправности:– самопроизвольное выключение передач;–

19. Значение механических и физических свойств при эксплуатации изделий Свойства, как показатели качества материала

19. Значение механических и физических свойств при эксплуатации изделий Свойства, как показатели качества материала Свойства металлов делятся на физические, химические, механические и технологические. К физическим свойствам относятся: цвет, удельный вес, плавкость,

25. Зависимость механических и физических свойств от состава в системах различного типа

25. Зависимость механических и физических свойств от состава в системах различного типа Свойство – это количественная или качественная характеристика материала, определяющая его общность или различие с другими материалами.Выделяют три основные группы свойств:

34. Изменение микроструктуры и механических свойств металлов при нагреве после горячей и холодной обработки давлением

34. Изменение микроструктуры и механических свойств металлов при нагреве после горячей и холодной обработки давлением Обработка металлов давлением основана на их способности в определенных условиях пластически деформироваться в результате воздействия на

3.3. Сборка и установка опор ВЛ

3.3. Сборка и установка опор ВЛ Все работы по сборке и установке опор производятся по проектам производства работ, разрабатываемым в соответствии со СНиП 12–01—2004. До начала производства работ по сборке и монтажу опор должна быть подготовлена площадка, на которой будут