Технологическая пауза при сварке нагретым инструментом это

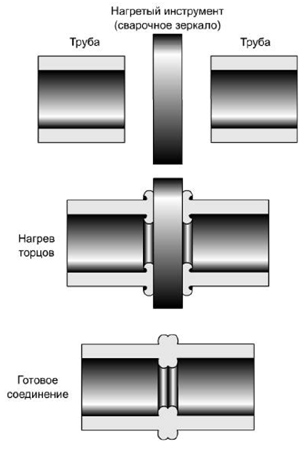

Сварка встык нагретым инструментом

Нагрев свариваемых поверхностей производится металлическим нагретым инструментом. Из-за прямого контакта с нагретым инструментом теплоперенос гораздо более интенсивный, чем в случае сварки горячим воздухом; распределение тепла в массе свариваемого материала в этом случае также более благоприятно, никакие зоны материала не получают большего термического стресса, чем необходимо для сварки. Получаемые в результате сварные швы не имеют зон термически поврежденного материала. Прочность соединения труб при таком способе сварки не ниже, чем прочность исходной трубы.

1. Принципиальные положения

Сварка встык заключается, в принципе, в нагреве торцов свариваемых труб до расплавления материала и в последующем сжатии нагретых торцов для остывания.

Однако, реализация этой простой идеи требует аккуратного выполнения целого ряда условий для получения качественного сварного соединения.

Современные автоматизированные аппараты для стыковой сварки существенно снижают влияние человеческого фактора на качество стыкового сварного соединения, но полностью его не устраняют.

2. Состав оборудования

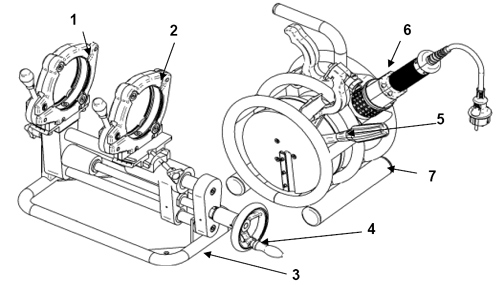

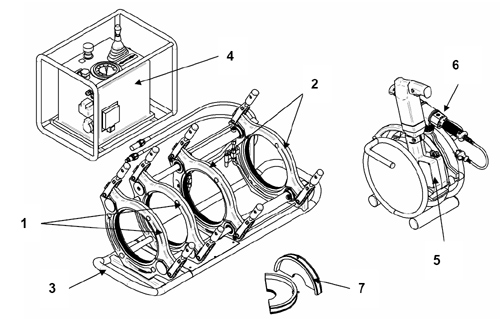

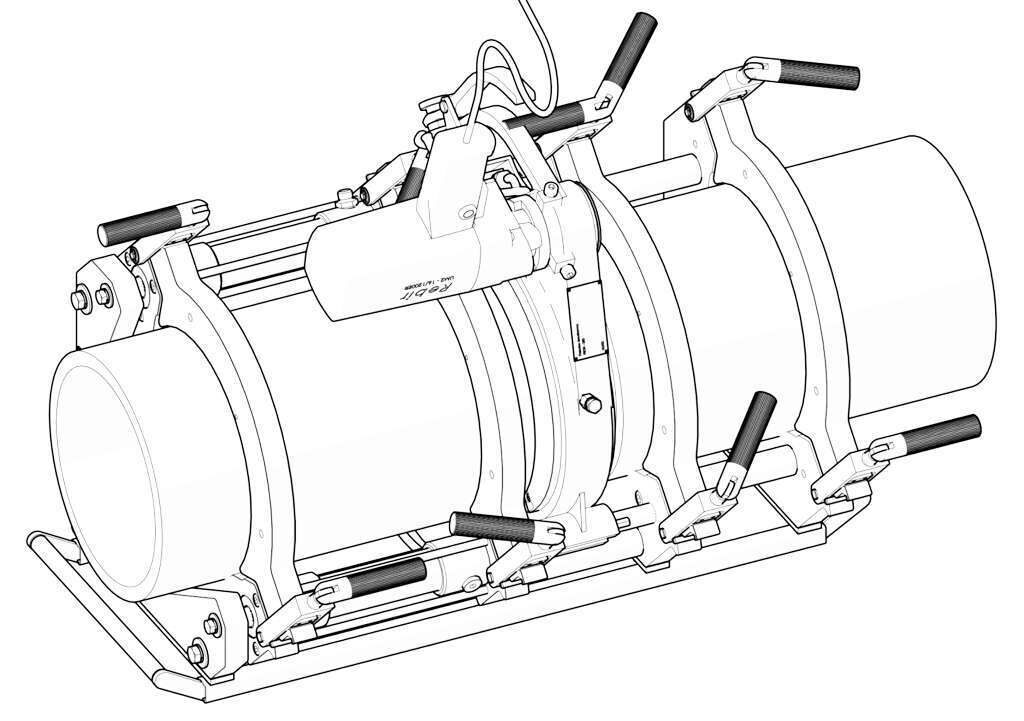

Минимальный состав оборудования показан на рис. 2 и 3 и зависит от типа привода аппарата.

Рисунок №2 «Состав оборудования с механическим приводом для стыковой сварки»

Рисунок №3 «Состав оборудования с гидравлическим приводом для стыковой сварки»

В состав оборудования обязательно входит:

- центратор с одним или двумя неподвижными зажимами для трубы (1) и одним или двумя подвижными зажимами (2).

- Центратор располагается на раме (3).

- Подвижные хомуты приводятся в движение с помощью давления масла в гидросистеме, производимого гидравлическим агрегатом, или с помощью ручки механического привода (4).

- Для очистки и выравнивания торцов свариваемых труб перед нагревом служит торцеватель (5), который может быть электрическим или механическим.

- Для нагрева свариваемых торцов предназначено сварочное зеркало (6).

- Торцеватель и зеркало могут быть закреплены на раме центратора, а могут храниться на подставке (7).

- Для фиксации труб различных диаметров служат сменные вкладыши (7) для подвижного и неподвижного зажимов центратора

3. Подготовка к сварке

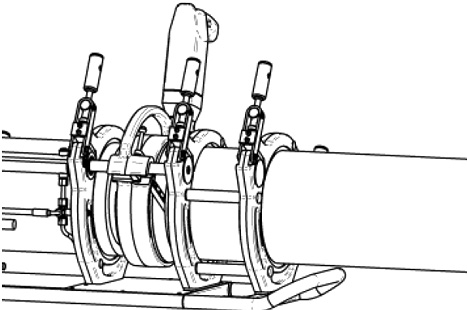

Свариваемые части трубопровода должны быть зафиксированы в центраторе (см. рис. 4) сварочного аппарата. Как правило, центратор жестко крепит одну трубу и обеспечивает осевое перемещение второй трубы. Для устранения трения подвижной трубы о землю целесообразно пользоваться, например, роликовыми упорами.

Кроме коаксиальной фиксации труб, фиксатор обеспечивает перемещение подвижной трубы в направлении неподвижной трубы с контролируемым усилием. Наиболее распространенные способы создания усилия – механический (вращение ручки привода) и гидравлический.

Для предотвращения прилипания трубы к нагретому инструменту и для облегчения удаления нагретого инструмента из зоны сварки после нагрева, поверхность инструмента, как правило, покрыта тефлоном. Тефлоновые покрытия также облегчают очистку инструмента.

После фиксации труб их торцы выравниваются и торцевателем (см. рис. 5), который представляет собой дисковый рубанок. Свариваемые поверхности необходимо прижать к рабочим поверхностям торцевателя и обработать до достижения ровной плоской поверхности. Для максимального приближения формы готовой поверхности к идеальной плоскости глубина торцевания за один проход ножа торцевателя не должна превышать 0,2 мм. Торцеватель обеспечивает последующее плотное прилегание свариваемых торцов труб к поверхности нагретого инструмента, а также удаляет возможные загрязнения и оксидный слой.

Момент окончания торцевания легко определить визуально по появлению сплошной кольцевой стружки с обеих сторон торцевателя.

Не останавливая торцеватель, ослабьте усилие прижима и отведите подвижную трубу от торцевателя. Это позволит плавно и без задиров закончить торцевание.

Рисунок №5 «Установка торцевателя между свариваемыми торцами труб»

После торцевания необходимо чистым инструментом удалить стружку из зоны сварки, особенно – изнутри трубы. Не касайтесь свариваемой поверхности руками!

После удаления стружки сведите трубы и проверьте плотность прилегания свариваемых поверхностей. Остаточный зазор не должен превышать значения, указанного в табл. 1. Кроме того, несовпадение стенок свариваемых труб должно быть не более 10% толщины трубы. Некоторые конструкции центраторов позволяют в случае необходимости уменьшить несовпадение специальными регулировками соосности. Отторцованные трубы должны выступать из фиксирующих зажимов центратора на расстояние не менее толщины стенки этих труб (см. п.5).

Таблица №1 «Максимально допустимая величина зазора между торцами труб»

Стыковая сварка труб ПНД

Сварка встык полиэтиленовых труб нагретым инструментом – общий принцип

Процесс сварки пластиковых труб нагретым инструментом заключается в следующем: при помощи специального сварочного оборудования необходимо разогреть концы свариваемых элементов до температуры плавления материала, затем соединить трубы под давлением и охладить, пока сварной шов не достигнет достаточной прочности.

Преимущества сварки ПНД встык по сравнению с другими способами

Главным плюсом данной технологии по сравнению с другими вариантами сварки ПЭ труб является отсутствие затрат на дополнительные соединительные детали (фитинги) – свариваются сами торцы труб. При этом прочность сварного шва не уступает прочности трубы. И чем больше диаметр монтируемого трубопровода, тем более ощутимой становится экономия на каждом сварном соединении.

Еще одним принципиальным преимуществом сварки встык является возможность использования данного метода при прокладке трубопроводов с помощью горизонтально-направленного бурения, а также при восстановлении старых трубопроводов методом протяжки внутри пластиковых труб: при стыковой сварке, в отличие от муфтовой, наружный диаметр трубопровода не увеличивается.

Краткая инструкция по процессу стыковой сварки ПЭ труб

Российский ГОСТ Р 55276 (в основе – европейский стандарт ISO 21307) допускает выбор из трех вариантов процедур сварки встык: сварку при при единственном низком давлении, сварку при двойном низком давлении и сварку при единственном высоком давлении. Однако на сегодняшний день (2020 г.) наиболее употребимым на практике вариантом остается процедура сварки при единственном низком давлении (близкая к традиционно использовавшимся немецким нормам DVS 2207-1).

Диаграмма процедуры сварки труб ПНД встык

Время t, сек:

tw – подготовка (крепление заготовок, определение давления перемещения и т.д.);

tf – торцовка;

t1 – выравнивание (длится, пока не образуется валик, высотой соответствующий табличному значению);

t2 – прогрев;

t3 – технологическая пауза (для снятия нагретого инструмента с центратора);

t4 – подъем давления;

t5 – охлаждение под давлением РО.

Давление p, бар:

p1 – перемещение;

pf – торцовка;

PI – выравнивание;

PII – прогрев;

p2 – табличное значение давления для свариваемой трубы*;

Pо = PI – охлаждение под давлением.

* Табличные значения давления в гидросистеме сварочного аппарата приводятся производителем аппарата. Для каждой модели оборудования они будут отличаться, т.к. разные аппараты при одном и том же значении давления на манометре будут создавать разное усилие прижима.

Этапы процесса сварки нагретым инструментом встык

Очистка торцов труб, поверхностей торцевателя и нагревателя

Перед тем, как закрепить свариваемые элементы в центраторе, необходимо очистить их внутренние и наружные поверхности – протереть чистой безворсной тканью. Удалите все загрязнения из зоны сварки. Также очистите поверхности торцевателя и нагревателя. Для обезжиривания поверхности нагревателя используйте соответствующее средство, например, пропитанные этанолом салфетки.

Если монтируются трубы в защитной оболочке, предварительно необходимо снять внешний слой так, чтобы трубу можно было правильно зафиксировать в центраторе (если иное не предусмотрено изготовителем трубы).

Фиксация свариваемых элементов

После крепления труб в центраторе устраните смещение кромок, если оно присутствует. Чтобы правильно отцентрировать трубы используйте роликовые опоры или подставки. Это также уменьшит трение труб о грунт и снизит давление перемещения.

Торцевание труб

Процесс торцовки свариваемых элементов (срезание стружки с торцов труб с помощью специального инструмента) выполняется для создания параллельных поверхностей при выполнении сварки. Процедуру необходимо выполнять, пока не будет получена непрерывная стружка шириной в толщину стенки свариваемых элементов.

Давление прижима не должно существенно превышать давления перемещения – необходимо только создать достаточное усилие для врезания ножей в трубы. Дальнейшее увеличение давления не ускоряет процесс, но при этом ведет к быстрому износу оборудования. Выполняйте торцовку труб непосредственно перед сваркой, после чего не трогайте их руками.

Оценка качества подготовки труб

Удалите стружку из зоны сварки. Осмотрите свариваемые элементы на наличие следов неправильно выполненной торцовки – пустот либо других дефектов. При необходимости протрите торцы заготовок чистящим и обезжиривающим составом.

Определение давления перемещения

Перед началом сварки необходимо определить, какое давление в гидравлической системе сварочного аппарата позволит преодолеть силы трения, действующих на трубы и подвижные элементы центратора. В каждом конкретном случае давление будет разным из-за различной массы труб, сопротивления грунта, углов наклона и т.д. Значение давления, которое отобразится на манометре в момент, когда зажим с подвижным участком трубы начнет перемещаться, нужно будет далее добавлять ко всем табличным значениям давления на последующих этапах процесса сварки.

Оплавление торцов свариваемых элементов

Чтобы процесс прогрева торцов труб прошел правильно, поверхности нагревателя и свариваемых элементов должны идеально прилегать друг другу. Даже после правильно выполненной торцовки на трубах остаются некоторые неровности, также они присутствуют и на поверхности нагревателя.

Чтобы убрать все воздушные прослойки, необходимо сначала прижать трубы к нагревателю со значительным усилием – тогда оплавленный материал заполнит все пустоты.

При этом некоторая часть материала будет выдавлена наружу и внутрь в виде валиков (грата). После формирования грата высотой, соответствующей табличному значению, давление должно быть уменьшено до давления прогрева. При этом важно, чтобы контакт между нагретым инструментом и торцами труб не прерывался.

Температура поверхности нагревателя должна выбираться в соответствии с материалом свариваемых труб.

Технологическая пауза для извлечения нагревателя

После окончания времени прогрева торцов труб следует отвести свариваемые элементы от нагревателя, снять нагреватель и максимально быстро свести трубы обратно. Время технологической паузы не должно превышать табличного значения: если оно будет больше, то на концах труб образуется слой охлажденного материала, что негативно скажется на прочности готового соединения.

Если сварка выполняется при низких температурах (особенно ниже 0°C), охлаждение поверхностей происходит быстрее, чем в нормальных условиях. Это сокращает допустимое время технологической паузы: увеличивающийся слой охлажденного материала на торцах может сделать качество шва неудовлетворительным. К этому эффекту также может привести отсутствие укрытия зоны сварки от ветра. Другим фактором, который может отрицательно повлиять на качество сварки, является влага, которая также ускоряет охлаждение поверхностей труб. Кроме того, при значительной влажности частицы пара могут попасть внутрь соединения и создать пустые пузырьки, влияющие на прочность шва. Таким образом, необходимо защищать зону сварки от неблагоприятных погодных условий (например, с помощью защитной палатки с установленным внутри обогревателем).

Зона сварки также должна быть защищена от пыли. Прилипающая к поверхности нагретого материала во время технологической паузы пыль не будет полностью удалена при сведении труб, что также негативно повлияет на прочность полученного соединения.

Охлаждение сварного соединения

Расплавленные торцы труб должны сжиматься в сварочном аппарате под давлением в течение заданного процедурой сварки времени.

Давление требуется поддерживать до момента, пока температура не упадет до температуры кристаллизации полиэтилена. Далее охлаждение шва может быть произведено вне центратора сварочного аппарата.

Смотрите также:

8 (800) 550-08-85

8 (800) 550-08-85

+7 (812) 992-52-87

Сварка пластсмасс прямым нагревом

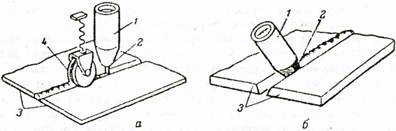

Способ сварки прямым нагревом нашел широкое применение благодаря простоте технологического процесса, оборудования и оснастки. Способ не требует высокой квалификации рабочего. Его используют для изготовления пластмассовых трубопроводов различного назначения, емкостей из формованных деталей, деталей машин, рамных конструкций из профилей т.п. Наиболее просто таким методом получают стыковые сварные соединения стержней, труб, плит, профилей из полиэтилена, пропилена и поливинилхлорида толщиной 2-20 мм (рис.4.1), а также угловые соединения при изготовлении соединительных деталей пластмассовых трубопроводов (отводов, тройников, крестовин и т.п.) из пластмассовых труб диаметром 63-110 мм (рис.4.3).

Прямой характер нагрева свариваемых поверхностей в рассмотренных примерах предопределяет прерывистость процесса. Процесс включает три этапа:

- разогрев или оплавление поверхностей, подлежащих сварке (стыкуемых кромок);

- технологическая пауза, необходимая для удаления или перемещения из зоны сварки нагретого инструмента;

- осадка свариваемых деталей путем приложения давления и выдержки под давлением до достижения необходимой температуры охлаждения.

Рис.4.3. Cварка труб при угловом соединении (а) и при изготовлении тройников (б): 1 – свариваемые детали; 2 – готовые изделия

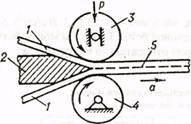

Сварка нахлесточных соединений из листовых эластичных термопластов и пленок прямым нагревом может выполняться непрерывно (рис.4.4). На рис.4.4, а показана схема непрерывной сварки пленок, уложенных внахлестку, между которыми вручную перемещается наконечник нагретого инструмента, выполненного в виде клина. Контакт клина с внутренними поверхностями пле- нок приводит к их разогреву до температуры сварки. Сварной шов образуется за счет прижатия разогретых поверхностей друг к другу роликом, следующим вслед за инструментом. Такая схема сварки получила название сварки нагретым клином.

Ручная сварка нагретым клином применяется для соединения пленок толщиной не менее 500 мкм. При меньшей толщине пленок трудно, разогрев соединяемые поверхности, не продавить верхнюю пленку прижимным роликом. Для сварки пленок толщиной до 150 мкм следует применять механизированную сварку, при которой осуществляют механизированное перемещение инструмента или свариваемого материала. Большое распространение получила схема сварки неподвижным нагретым клином с механизированной подачей свариваемого материала роликами (рис.4.4, б). При толщине пленок менее 150 мкм хорошее соединение таким способом получить не удается, так как при скольжении по нагревателю пленки размягчаются по всей толщине, теряют форму или прилипают к инструменту и вращающимся роликам.

Рис.4.4. Схемы сварки нагретым клином с ручным перемещением инструмента (а) и с механизированной подачей свариваемых пленок (б): 1, 3 – свариваемые пленки; 2 – нагретый клин; 4– прижимной ролик; 5– сварной шов; 6,7 – подающие ролики; Р – усилие прижатия

Основные технологические параметры при сварке деталей прямым нагревом:

- температура нагревателя – ТН;

- продолжительность нагрева – tH;

- усилие прижатия инструмента к детали (давление оплавления) – РОПЛ;

- давление осадки – РОС;

- продолжительность выдержки под давлением после сварки – tОХЛ.

Иногда указывают скорость оплавления VОП, скорость осадки VОС и величину осадки ΔОС.

При сварке оплавлением пленок основными технологическими параметрами являются температура горячего клина ТН, скорость его перемещения, равная скорости сварки VСВ, и усилие Р прижатия роликом нахлестки. От правиль- ного выбора технологических параметров в значительной степени зависят кинетика тепловых и реологических процессов, структурных превращений в шве и околошовной зоне, возникновения и развития полей собственных напряжений и их релаксации.

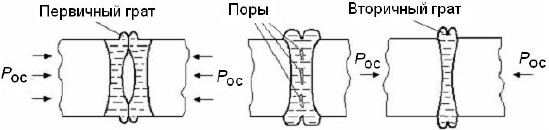

Оплавление

При контактной сварке оплавлением деталей из термопластов (труб, листов, профильных изделий) встык нагревательный инструмент вводят в непосредственный контакт с кромками заготовок, подлежащих сварке. В процессе нагрева происходит оплавление (укорочение) детали на некоторую величину S (рис.4.5) в связи с тем, что часть расплавленного материала под давлением инструмента вытекает из зоны контакта.

Оплавление необходимо для равномерного прогрева торцов свариваемых стержней на определенную глубину. Для обеспечения эффективности такого прогрева необходимо обеспечить плотный контакт свариваемых торцов стерж-ней с нагретым инструментом. Это достигается оплавлением микронеровностей и удалением образующегося при этом расплава под действием давления. Эти процессы протекают тем быстрее, чем выше температура инструмента и давление и чем ниже вязкость расплава. Во время установления такого контакта основная часть тепловой энергии затрачивается на оплавление микронеровностей, а слои, удаленные от торцов, практически не разогреваются. Это время называют инкубационным периодом оплавления. Эту стадию оплавления необходимо проводить при максимальном давлении 0,05-0,08 МПа.

Рис.4.5. Оплавление поверхности перед сваркой: а – изотерма плавления и образование первичного грата при нагреве; б — форма оплавленной поверхности после удаления нагревателя

Скорость продвижения теплового фронта с температурой, равной температуре перехода пластмассы в вязкотекучее состояние (изотермы плавления), называется скоростью проплавления, а глубина продвижения изотермы плавления – глубиной проплавления hопл (рис.4.5, б).

При оплавлении плоских кромок плоским нагревателем тепловой фронт, распространяющийся внутрь нагреваемой детали, не параллелен нагревателю. В соответствии с этим линия границы проплавления также не линейна, а имеет параболическую форму (рис.4.5, а). Асимметрия теплового потока на оплавленном торце обусловлена тем, что к краям торцов поступает не только энергия от линейного теплового потока (Q1) непосредственно от нагретого инструмента. Туда же поступает энергия из внутренних областей (поток Q2) с вытекающим в первичный грат расплавом и энергия теплового излучения (поток Q3) от участков инструмента, выступающих за пределы торцов. Кривизну зоны про- плавления можно уменьшить путем охлаждения кромок вблизи нагреваемых торцов.

После окончания инкубационного периода скорость проплавления интенсивно возрастает, достигая максимальной величины, после чего между скоростью проплавления и скоростью оплавления (укорочение стержня) наступает равновесие. Процесс переходит в квазистационарный. Эффективность нагрева при квазистационарном процессе минимальна, так как глубина проплавления практически перестает расти. Дальнейший нагрев деталей уже не имеет смысла, т.к. расплавленный полимер будет весь эвакуироваться в грат, а hпр больше не увеличивается. Для уменьшения количества первичного грата, т.е. объема вытекающего в грат расплава, в процессе нагрева по мере оплавления необходимо уменьшать давление. Давление должно обеспечивать лишь контакт инструмента с расплавом, необходимый для теплопередачи за счет теплопроводности. Для получения максимальной глубины проплавления с минимальным первичным гратом, незначительной кривизной зоны проплавления и серповидностью оплавленного торца вторую стадию оплавления следует проводить при плавном уменьшении давления до 0,005-0,01 МПа.

После отрыва нагретого инструмента от оплавляемого торца кромки приобретают серповидную форму (рис.4.5, б). Это необходимо учитывать при выборе технологических параметров режимов оплавления и осадки. Серповидность обусловлена неравномерностью распределения тепловых деформаций, а также адгезией расплава к инструменту. Глубина серповидности увеличивается с увеличением длительности нагрева и толщины стенки детали.

Сварку прямым нагревом (оплавлением) выполняют либо в режимах, исключающих деструкцию полимера при оплавлении, т.е. сварочный инструмент имеет температуру, незначительно превышающую температуру текучести свариваемых материалов, либо инструмент нагревается на 100 – 150 градусов выше температуры текучести, но при этом продолжительность оплавления резко сокращается.

Пауза, необходимая для удаления инструмента, равна времени перехода от этапа оплавления к этапу осадки. За это время расплавленные торцы не должны сильно переохладиться. Кроме того, при длительной паузе интенсивно развивается процесс термоокислительной деструкции, начавшийся при контакте торцов с инструментом. Этот процесс сопровождается выделением газов. В связи с этим продолжительность паузы не должна превышать 1-3 с в зависимости от типа сварочной установки, её привода и геометрии изделия.

Осадка обеспечивает непосредственный физический контакт оплавленных кромок и взаимодействие макромолекул по поверхности свариваемых деталей. Возникновению межмолекулярного взаимодействия могут препятствовать пузырьки воздуха, захваченные расплавом полимерного материала, окисленный поверхностный слой, а также различные загрязнения.

Рис.4.6. Схема захвата воздуха при стыковке торцов на этапе осадки

На рис.4.6 показано, как происходит захват воздушного пузыря при соединении серповидных торцов. Удаление воздушных прослоек, продуктов термоокислительной деструкции и других загрязнений возможно только при развитом течении расплава за зону сварки с образованием вторичного грата.

Для этого давление должно быть снова повышено и обеспечена необходимая скорость осадки. Однако при больших скоростях осадки упругие напряжения, возникающие в расплаве, могут достигать больших значений. После осадки во избежание появления поля собственных напряжений стык необходимо выдержать под давлением до его естественного охлаждения и релаксации напряжений.

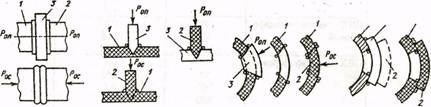

Однако течение вдоль стыка приводит к ориентации макромолекул после охлаждения также вдоль стыка, т.е. перпендикулярно направлению приложения эксплуатационной нагрузки. Такая ориентация наряду с неполным вытеснением газовых прослоек и загрязнений снижает прочность сварных соединений. Этого недостатка в некоторой степени можно избежать, применяя вместо плоского профилированный инструмент (рис.4.7).

Рис.4.7. Схема сварки встык нагретым профилированным инструментом: а– нагрев кромок; б – осадка; в – инструмент; 1, 3 – соединяемые детали; 2 – инструмент; 4 – шов; РН – давление нагрева; РОС – давление осадки

Благодаря увеличению площади контакта можно получить сварное соединение, равное по прочности основному материалу. Эту же цель преследует применение

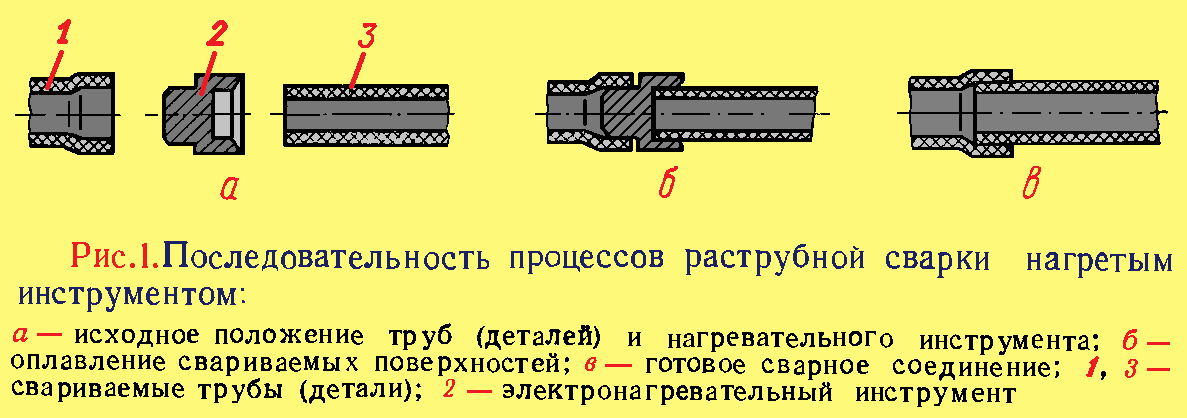

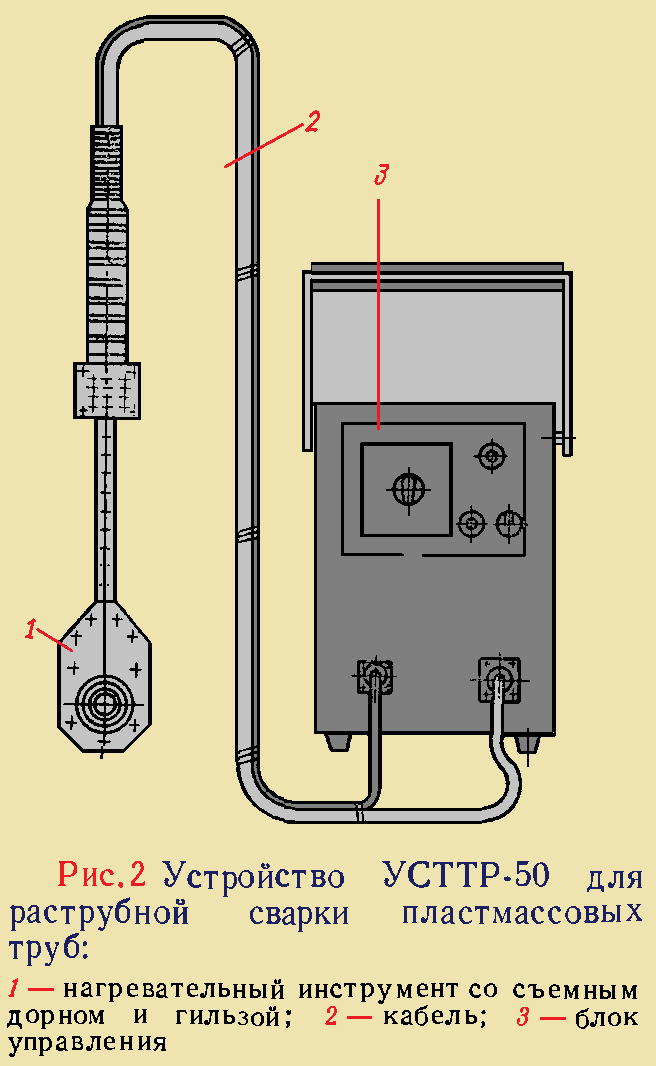

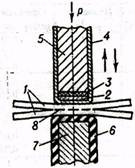

Сварка нагретым инструментом раструбная

Наибольшее применение раструбная сварка нагретым инструментом нашла для соединения труб из полиолефинов. Последовательность процессов раструбной сварки (рис 1.) аналогична стыковой , но при этом используется инструмент, состоящий из гильзы для оплавления наружной поверхности трубы и дорна для оплавления внутренней поверхности раструба.

Размеры инструмента зависят от геометрических характеристик свариваемых труб. Внутренний диаметр гильзы должен равняться наружному диаметру трубы, наружный диаметр дорна на 0,2-0,5 мм должен быть меньше внутреннего диаметра гильзы, поэтому для соединения труб различных типоразмеров должен применяться свой инструмент. Раструбная сварка возможна с применением литых соединительных деталей, формованных раструбных муфт, а также с помощью раструба, отформованного на одной из соединяемых труб.

Основные технологические параметры сварки и их оптимальные значения приведены в таблице 1.

Оптимальные значения основных технологических параметров раструбной сварки нагретым инструментом при 20 С

| Материал труб | Температура инструмента, С | Продолжительность нагрева, с, при толщине стенки, мм | Продолжительность технологической паузы, с, не более | Продолжительность охлаждения стыка под осевой нагрузкой, с | ||

| 4-5 | До 8 | Свыше 8 | ||||

| ПВД | 250 – 280 | 1 – 2 | 12 -30 | 45 – 50 | 3 | 20 – 30 |

| ПНД | 230 – 250 | 1 – 2 | 12 – 25 | 40 – 45 | 3 | 20 – 30 |

| ПП | 250 – 280 | 1,5 – 2 | 15 – 30 | 45 -50 | 3 | 20 – 30 |

| Примечание: При изменении температуры окружающей среды технологические параметры корректируются путем проведения пробных сварок. | ||||||

Раструбная сварка рекомендуется для соединения труб наружным диаметром до 160мм при любых значениях толщины стенки. По сравнению со стыковой сваркой нагретым инструментом, раструбная сварка не требует высокой квалификации сварщика, кроме того, значительно большая площадь сварки позволяет увеличить прочность соединения.

Раструбная сварка рекомендуется для соединения труб наружным диаметром до 160мм при любых значениях толщины стенки. По сравнению со стыковой сваркой нагретым инструментом, раструбная сварка не требует высокой квалификации сварщика, кроме того, значительно большая площадь сварки позволяет увеличить прочность соединения.

Для раструбной сварки труб из термопластов разработаны устройства УЭСЩ-1, ЭСО-2, и УСТТР-50 (рис.2)

Сварка нагретым инструментом

Соединяемые детали нагреваются в результате контакта с металлическими брусками, пластинами, дисками или с другим инструментом. Нагретые детали спрессовывают, а затем охлаждают. Инструментом может быть нагрета внешняя поверх-ность деталей или сами соединяемые поверхности. В первом слу-чае различают контактнотепловую сварку прессованием (детали нагревают и спрессовывают одновременно) и термоим-пульсную сварку.

При контактно-тепловой сварке прессованием используют постоянно нагретый инструмент с большой теплоемкостью. Детали нагревают с одной или двух сторон (двусторонний нагрев облегчает процесс сварки). Необходимая температура в месте сварки толстостенных деталей устанавливается лишь спустя некоторое время после их соприкосновения с инструментом. Длительность разогрева материала в месте соединения уменьшается до нескольких минут при использовании инструмента, нагретого на 20-50°С, т.е. выше температуры текучести полимера (в зависимости от толщины детали). Необходимо отметить, что при этом повышается опасность термодеструкции полимера. Перегрев поверхности нежелателен также и потому, что инструмент, оказывая давление на размягченный материал, деформирует его в зоне шва. Деформирование уменьшают, применяя ограничители хода инструмента или распределяя давление на зону, ширина которой превышает ширину зоны шва. Чтобы исключить прилипание пластических масс к инструменту, следует применять разделительные прокладки из фторопласта-4, полиимида, целлофана.

Этим способом сваривают фторопласта-4, полиметилметакрилат, полистирол, полиамиды, поливинилхлорид, полиимиды.

Для термоимпульсной сварки используют малоинерционный нагреватель (ленту или проволоку), через который периодически пропускают электрический ток. При его отключении сварной шов быстро охлаждается. Наиболее распространенная схема термоимпульсной сварки (рис.13) применяется для соединения пленок, главным образом, полиолефиновых, толщиной 20-250 мкм.

|

Рис.13. Схема термоимпульсной сварки пленок: 1-пленка; 2-нагреватель; 3-теплоизоляция; 4 — антиадгезион-ный слой стеклоткани или фторопласта-4; 5- подвижная губка; 6- эластичная подложка; 7- неподвижная губка; 8- сварной шов; Р- давление прижима (стрелками показано перемещение подвижной губки)

Сварку можно проводить внахлест или в торец; нахлесточные швы имеют более высокую прочность при растяжении.

При проплавлении свариваемого пакета по всей его толщине (например, нагревателем в виде проволоки) можно одновременно получить два торцевых шва и разделить изделия или отделить припуск материала. Ускорить охлаждение сварного шва в этом случае можно с помощью сжатого воздуха. В зависимости от типа материала и его толщины длительность нагрева составляет от десятых долей секунд до нескольких секунд, давление- от 10 (0,1 кгс/см²) до 0,2-0,3 МН/м² (2-3 кгс/см²). Швы длиной более 1,0 -1,5 м могут быть получены при шаговом перемещении материала относительно инструмента.

При сварке способом нагрева инструментом соединяемых поверхностей соединение может быть получено в результате одновременного нагрева всей поверхности шва или последовательного нагрева ее отдельных участков (так называемая непрерывная схема).

Первый способ наиболее широко применяют при стыковке труб, плит, профилей и других полуфабрикатов из жестких термопластов.

После того, как температура поверхности термопласта достигнет Тт, инструмент удаляют и соединяемые поверхности приводят в контакт. Сварной шов охлаждают под давлением. По непрерывной схеме соединяют встык или внахлест мягкие материалы типа эластичного пенополиуретана, а также различные пленки (рис 14)

|

Рис. 14. Схема непрерывной сварка пленок внахлест при нагреве инструментом соединяемых поверхностей: 1 — свариваемые пленки; 2- нагреватель; 5- прижимной ролик; 4- транспортирующий ролик; 5 — сварной шов; а — направление сварки; Р- давление

В некоторых случаях нагревательные элементы помещают между соединяемыми поверхностями, нагревают их и оставляют в сварном шве. Если нагрев ведут электрическим током, то в качестве нагревателя применяют спираль из металла с высоким электрическим сопротивлением. Наиболее детально этот способ разработан для соединения труб с фитингами (рис. 15).

|

Рис. 15. Схемы сварки оплавлением: а- встык; б- втавр; е- вварказаплаты; г -приварка накладки; 1,2- свариваемые материалы; 3- нагреватель

При нагреве электромагнитным высокочастотным полем используют, кроме металлических вкладышей, тонкоизмельченную окись железа, которую наносят на соединяемые поверхности или вводят в поверхностные слои детали.

Сварка нагретым присадочным материалом

Этот способ также называют сваркой экструдируемой присадкой потому, что для сварки используют поступающий из экструдера присадочный материал (экструдат) в термопластичном состоянии. Сущность сварки термопластов состоит в том, что расплавленный материал, выходящий из экструдера или другого устройства, непрерывно плавно под определенным давлением подается в разделку (зазор) между соединяемыми поверхностями, нагревает их до температуры сварки и, сплавляясь с ним, образует сварной шов.

Этот метод высоко производителен, обладает широкими технологическими возможностями и позволяет получать высококачественные сварные соединения.

Способ сварки, при котором расплавленный присадочный материал непрерывно поступает в зону соединения из мундштука экструдера, который находится на некотором расстоянии от поверхности свариваемого изделия (рис. 16, а), называют бесконтактной экструзионной сваркой или просто экструзионной. Для обеспечения плотного контакта присадочного материала с соединяемыми поверхностями применяют специальные прижимные устройства.

Наиболее широкое применение в практике сварки как листовых, так и пленочных термопластов, нашла контактно-экструзионная сварка (рис. 16,б) При этом способе разогретый мундштук экструдера, имеющего форму разделки кромок, вводят в разделку шва до контакта с кромками и перемещают по стыку под углом 10-15° к вертикали, одновременно заполняя разделку

расплавленной присадкой. Такой способ позволяет максимально снизить потери теплоты в окружающую среду и дополнительно обеспечить нагрев кромок шва за счет теплопередачи от мундштука экструдера, температура которого близка к температуре выходящего из него расплава.

Рис. 16. Схемы бесконтактной (а) и контактно-экструзионной (б) сварки расплавом: 1- экструдер, 2- мундштук экструдера; 3- свариваемые детали; 4— прикатывающий ролик

Для сварки пленок применяется метод, при котором сварка производится непрерывной подачей в зазор между соединяемыми поверхностями пленок расплава, который вместе с пленками проходит между обжимными роликами. Скорость сварки пленок зависит от производительности экструдера и их толщины и может изменяться от 0,5 до 3 м/с.

Разновидностью способов сварки пластмасс экструдируемой присадкой является сварка литьем под давлением. При этом способе расплав подается в золу соединения из литьевой машины периодически. Сварку осуществляют в специальной форме, которая имеет каналы, расположенные по линии разъема. По этим каналам продавливается расплав, который, передавая часть теплоты кромкам деталей, расплавляет и соединяет их по линии разъема. Таким способом соединяют заранее отштампованные детали. Данный способ обладает высокой производительностью; его применяют при сварке изделий в труднодоступных местах по поверхностям сложной конфигурации, когда сварка другими способами невозможна.

Соединяемые поверхности материала перед нагревом их мундштуком экструдера можно предварительно подогреть горячим газом. Способ сварки по этой схеме назван контактно-экструзионной сваркой с предварительным подогревом.

Наиболее важными технологическими параметрами экструзионной сварки являются температура присадочного материала, сварочное давление и скорость сварки.

Температура присадочного материала, при которой обеспечивается максимальная прочность соединения, зависит от величины сварочного давления. При малых давлениях (0,15-0,2 МПа) высокая прочность достигается при более высоких- температурах присадочного материала. Однако для каждого термопласта характерен определенный интервал температур, обеспечивающих максимальную прочность сварного соединения: для ПВД 210- 280°С, для ПНД-240-280°С, для ПП-250 — 280°С.

Характерной особенностью процесса экструзионной сварки является то, что оптимальные режимы сварки не зависят от толщины свариваемого материала и с изменением ее от 2 до 30 мм практически остаются постоянными, в том числе и скорость сварки, если производительность применяемого оборудования обеспечивает такую возможность.

Относительная прочность сварных соединений, полученных экструзионной сваркой, составляет 90-100% прочности свариваемого материала и несколько выше, чем в других известных способах сварки.

Технологический процесс контактно-экструзионной сварки характеризуется меньшим числом параметров, чем экструзионная сварка, однако основными технологическими параметрами этого способа сварки остаются также температура присадочного материала — Тм, сварочное давление -Рсв и скорость сварки- υсв. При этом способе сварки соединения с максимальной прочностью могут быть получены в широком интервале температур: для ПВД 180 — 270°С, для ПНД 200 — 270°С, для ПП 210 — 270ºС.

По производительности процесса и прочности сварных соединений контактно-экструзионная сварка практически не отличается от экструзионной и сварные соединения, полученные при оптимальных режимах, имеют прочность 90-100% прочности основного материала. Однако контактно-экструзионный способ сварки обеспечивает более стабильное качество сварных соединений при прочих равных условиях.

Сварка нагретым инструментом

Сварка нагретым инструментом является наиболее универсальной для соединения различных изделий из термопластов (пленок, листов, труб, лент, профилей и др.). Обычно при сварке этим способом присадочный материал не применяется.

Для нагрева соединяемых поверхностей используются металлические инструменты различной формы, а нагрев может осуществляться путем непосредственного соприкосновения с соединяемыми поверхностями (прямой нагрев, применяется в основном для сварки толстостенных изделий) или подводом тепла с внешней стороны через всю толщину детали (косвенный нагрев, используется для сварки пленок и тонких листов). Нагретые детали спрессовывают, а затем охлаждают.

При подводке тепла с внешней стороны изделий нагревательный инструменты одновременно служат и для спрессовывания соединяемых деталей. Нагрев изделий может быть односторонним или двусторонним. Последний применяется только в тех случаях, кода конструкция свариваемого изделия позволяет подводить нагреватели с двух сторон

Положение шва при сварке: любые пространственные положения.

Изделия: толщина s>2мм, ручная сварка, трубы, профили, панели, слитки, фасонные детали.

Материал: твердый суспензионный, ударно-вязкий, мягкий поливинилхлорид, твердый полиэтилен, полипропилен, полиамиды.

Общая продолжительность сварки: t>60с.

Источник нагрева: электрический ток (нагрев электросопротивлением) или пламя горячего газа (пропан). Сварочные материалы, регуляторы температуры, теплообменники.

Рис. 5. Последовательность процессов стыковой сварки нагретым инструментом: а — исходное положение изделий и нагревательного инструмента; б — оплавление свариваемых поверхностей; в — готовое сварное соединение; 1 — свариваемые детали; 2 — электронагревательный инструмент

2) Сварка враструб, сварка в выточку

В любых пространственных положениях

Изделия: толщина s>2мм, ручная сварка враструб, трубы D 1,5мм, панели, трубы.

Материал: твердый, мягкий полиэтилен, полипропилен, полиметилакрилат.

Продолжительность сварки: t>30с

Источник нагрева: электрический ток (нагрев электросопротивлением)

Сварочный аппарат: регулировочный трансформатор или регулировочный выпрямитель (при отсутствии регулировочного трансформатора)

5) сварка нагретым клином

Рис. 6 Схема сварки нагретым клином нахлесточных соединений пленок: 1 — свариваемые пленки; 2 — клиновидный нагревательный элемент; 3 — прижимной ролик; 4 — сварной шов; 5 — транспортирующий ролик

Изделие: толщина 0,5-10,0мм (ручная сварка), толщина 0,1-2,0мм (машинная сварка), фольга, гидроизоляционный материал, ткани с покрытием, панели.

Материал: мягкий поливинилхлорид, мягкий, твердый полиэтилен, полипропилен, полиамиды.

Источник питания: электрический ток (нагрев электросопротивлением)

6) сварка термоимпульсом

Изделия: толщина 0,01-0,2мм (односторонний импульс), толщина 0,01-0,4(0,5) (двусторонний импульс), фольга, тонкая бумага, алюминиевая фольга с покрытием, оклеечная бумага.

Материал: твердый, мягкий полиэтилен, полипропилен, твердый суспензионный поливинилхлорид.

Рис. 7. Схема термоимпульсной сварки полимерных пленок: 1 — пленки; 2 — нагреватель; 3 — тепло и электроизоляция; 4 — антиадгезионная прокладка; 5 — подвижная губка; 6 — эластичная подложка; 7 — неподвижная губка; 8 — сварной шов

Источник нагрева: электрический ток (нагрев электросопротивлением).

Сварочные аппараты: ручные и механические устройства для сварки термоимпульсом.

7) сварка контактно-тепловая прессованием

Изделия: толщина 0,01-0,2мм (односторонний нагрев), толщина 0,01-0,4мм (двусторонний нагрев), фольга, тонкая бумага и алюминиевая фольга с покрытием, оклеечный материал.

Материал: твердый, мягкий полиэтилен, полипропилен, оклеечный материал из различных пластмасс.

Источник нагрева: электрический ток (нагрев электросопротивлением)

Сварочные аппараты: Разделительная фольга из политетрафторэтилена, разделительная ткань с покрытие из политетрафторэтилена или силикокаучука (толщ. 0,13-0,15).

Рис. 8 Схема прессовой сварки с нагревательным инструментом без охлаждении (а) и с охлаждением (б) боковых зон шва: 1 — нагреватель; 2 -теплоизоляционная пластина; 3 — разделительная прокладка; 4 — свариваемые изделия; 5 — охлаждаемый элемент

8) сварка ленточная

Применение нагревательного инструмента в форме лент дает возможность охлаждать свариваемое изделие в процессе сварки перед снятием давления, для этого последняя зона, через которую проходит материал, снабжается охлаждающим устройством. Что значительно повышает качество и производительность сварочных работ.

Рис. 9. Схема ленточной сварки полимерных пленок с двусторонним подогревом: 1 — свариваемые пленки; 2 — стальная лента; 3 — нагреватель; 4 — охлаждающее устройство; 5 — сварной шов

9) роликовая сварка

Роликовая сварка применяется для соединения полимерных пленок при необходимости получения непрерывного шва значительной протяженности.

Рис. 10. Схема роликовой сварки с односторонним нагревом: 1 — свариваемые пленки; 2 — прижимной ролик; 3 — сварной шов; 4 — нагретый ролик.