Выбор режущего инструмента для токарной обработки

Выбор токарного резца

Чтобы обрабатывать детали на токарном станке, необходимо правильно выбирать оснастку. Существуют разные виды токарных резцов, которыми мастер снимает слой материала с вращающейся заготовки. Зависимо от вида используемого инструмента выполняются разные операции относительно обрабатываемой поверхности.

Конструкция токарного резца

Разные виды резцов для токарного станка различаются формой, наличием дополнительных лезвий, зубьев. Однако общая конструкция остаётся неизменной. Оснастка состоит из двух основных элементов:

Стержень — второе название «державка». Элемент оснастки, который закрепляется в оборудовании.

Рабочая часть. Заточенный элемент резца, который соприкасается с заготовкой. Зависимо от особенностей конструкции, пластина, соприкасающаяся с заготовкой, может состоять из множества режущих кромок, рабочих плоскостей.

Работая с оснасткой для токарного оборудования, нельзя забывать про важность углов заточки рабочей части. Всего выделяется три угла, изменение которых повлияет на результат.

Геометрия резца

Существуют различные разновидности резцов, которые отличаются по размеру, форме державки и количеству плоскостей на рабочей головке. Например, стержень для закрепления оснастки может быть круглым, прямоугольным, квадратным. Рабочий элемент приспособления представляет собой набор поверхностей

— Резцы делятся на правосторонние и левосторонние. Отличие заключается в том, как расположена режущая кромка относительно удерживающей части.

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых металлов, сплавов.

Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Прямые проходные

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов.

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Сборные

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Правила заточки резцов по металлу для токарного станка

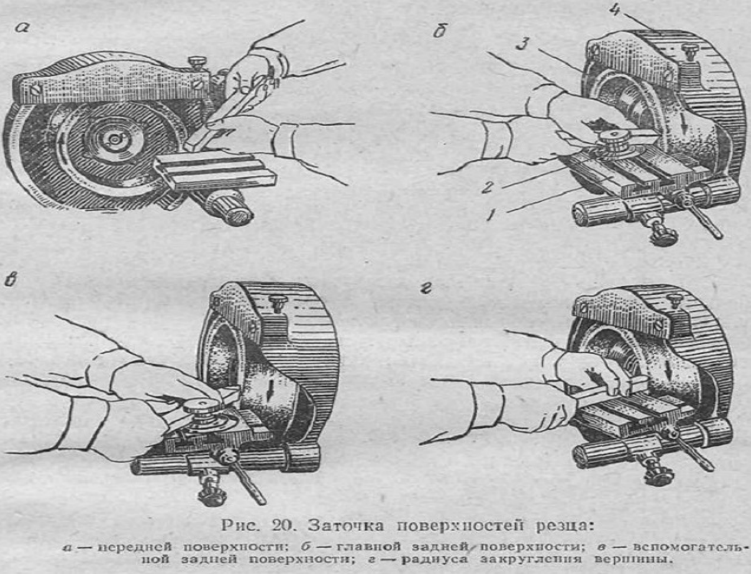

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

Далее работают с тыльной частью рабочей головки.

Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

Используя круг с абразивным напылением

Покрывая затачиваемую поверхность химическими средствами.

Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

Не пытаться заточить кромку с помощью заточного бруска. Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны. Это может вызвать поломку оборудования, порчу режущей кромки.

Запрещено удерживать резец на весу. Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии. Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

Токарные резцы необходимы для промышленного оборудования. От вида оснастки зависит то, какой результат получится, какие технологические операции будут доступны. Так как режущие инструменты быстро тупятся, нельзя забывать про заточку. Неправильно обработанная режущая кромка приведёт к браковке поверхности обрабатываемого материала.

Режущий инструмент по металлу

Для резки материалов могут применяться самые различные инструменты. Их классификация проводится по достаточно большому количеству признаков, которые позволяют провести выбор наиболее подходящего варианта исполнения изделия. Режущий инструмент при этом изготавливается из самого различного материала.

Классификация режущего инструмента

Выделяют довольно большое количество различных признаков классификации режущего инструмента, основной можно назвать конструктивные признаки. В зависимости от геометрической формы и основных параметров выделяют следующие варианты:

- фрезы;

- резцы;

- зенкеры;

- сверла;

- развертки;

- цековки;

- метчики;

- плашки;

- шеверы;

- ножовочное полотно;

- инструмент абразивного типа.

Все приведенные выше виды режущих инструментов характеризуются своими определенными особенностями. Примером можно назвать ручной режущий инструмент под названием плашка. За счет применения особого крепления можно получить резьбовую поверхность на цилиндрической поверхности.

Довольно большое распространение получили резцы. Их относят к режущему инструменту, который предназначен для обработки исключительно тел вращения.

Среди особенностей подобного варианта исполнения отметим следующее:

- Есть рабочая часть и державка.

- Угол заточки может существенно отличаться в зависимости от предназначения изделия.

- При изготовлении применяются самые различные сплавы, которые и определяют область применения изделия.

Фрезеры встречаются в последнее время довольно часто. Это связано с тем, что подобный режущий инструмент может использоваться для получения корпусных изделий. Особенностью назовем то, что основное вращение передается фрезе, в это время заготовка находится в неподвижном состоянии. Конструктивно фрезы намного сложнее резцов, что определяет более высокую стоимость.

Основная классификация фрез представлена областью применения. Примером назовем следующие варианты исполнения:

- Концевые.

- Цилиндрические.

- Червячные и другие.

Встречается просто огромное количество фрез, все они также обладают своими определенными характеристиками.

Довольно распространены сверла. Подобное изделие осевого типа применяется в случае, когда нужно получить отверстие в сплошном материале.

На момент резания сверла совершают вращательное движение, по винтовым канавкам стружка удаляется с зоны резания. Отличаются сверла по следующим признакам:

- Тип применяемого материала.

- Диаметральный размер.

- Тип хвостовика.

- Угол заточки режущей кромки.

Инструменты осевого типа весьма распространены. Примером можно назвать зенкеры, применяемые для корректировки размера и формы отверстия. Кроме этого, в эту группу включаются и развертки, которые требуются для удаления высокой шероховатости с поверхности стенок отверстия.

Инструменты режущие и ударные с острой режущей кромкой также весьма распространены. В эту группу включается долбяк, который может применяться для получения зубьев. Довольно обширными возможностями характеризуются насадки абразивного типа, применяемая для снижения степени шероховатости поверхности.

Все приведенные выше изделия можно разделить на несколько основных групп:

- Изделия для работы с телами вращения. В эту группу входят различные резцы и абразивные круги. Как правило, в подобном случае основное вращение получает заготовка, а инструмент находится в неподвижном состоянии. Устанавливаются эти изделия на токарном оборудовании самого различного типа.

- Достаточно большая группа представлена режущими инструментами, предназначенными для получения и обработки уже готового отверстия. Примером можно назвать сверла, протяжки, зенкеры и другие варианты исполнения. Осевой получает вращение, режущая часть представлена витками с различным углом заточки.

- Отдельная группа представлена приспособлениями, предназначенными для нарезания резьбовых витков на цилиндрической поверхности. Особая форма режущей части позволяет получать витки с определенным расположением относительно друг друга. Резьбовая поверхность сегодня встречается крайне часто, так как она применяется при создании различных соединительных элементов. В быту нарезка проводится при применении ручных инструментов, в промышленности встречаются станки с особыми режимами работы.

- Довольно большое распространение в машиностроительной отрасли получили зубчатые колеса и другие подобные изделия. Для их получения подходят шеверы, долбяки и другие.

Выделяют также второстепенные признаки классификации. Примером назовем то, каким образом режущая кромка взаимодействует с обрабатываемой поверхностью. По этому признаку выделяют:

- Обычные варианты исполнения получили весьма широкое распространение. Как правило, они получаются при применении технологии литья. Основная и рабочая часть конструкции в большинстве случаев представлена идентичным материалом.

- Ротационные характеризуются непрерывным обновляющимся круговым лезвием.

Важным критерием можно назвать тип изготовления. В зависимости от этого выделяют:

- Цельные конструкции встречаются крайне часто, что связано с их относительно невысокой стоимостью и надежностью в применении.

- Составные обходятся намного дороже, но при этом есть возможность использовать более качественные материалы при создании режущей кромки.

- Сборные также характеризуются тем, что состоят из отдельных частей.

Сборные также можно охарактеризовать тем, что соединение разъемное. Составные зачастую изготавливаются при применении технологии сварки, за счет чего провести отсоединение режущей кромки не получится.

Классификация режущего инструмента также проводится по способу крепления.

Выделяют следующие варианты исполнения:

- Хвостовые.

- Призматические.

- Насадные.

В продаже можно встретить просто огромное количество различных вариантов исполнения дополнительной оснастки, которая существенно расширяет функциональность оборудования.

Сферы использования

Сфера применения режущего инструмента весьма обширна. Большая часть изделий встречается в машиностроении, так как заготовки представлены различными сплавами. Рассматривая сферу применения отметим следующие моменты:

- Большая часть изделий может резать по металлу только при условии передачи большого усилия при жестком закреплении заготовки. Именно поэтому они изготавливаются таким образом, чтобы могли устанавливаться в станках и другом подобном оборудовании. Область применения – промышленность с различным показателем производительности труда. Отличительной особенностью подобной группы можно назвать длительный эксплуатационный срок и устойчивость к износу.

- Также обработка заготовок может проводится в домашней мастерской. Для подобного случая подходят варианты исполнения, которые применяются при ручной обработке или применении настольного оборудования. Специалисты рекомендуют выбирать для домашней мастерской варианты исполнения из низкой ценовой категории. Это связано с тем, что они отлично подходят для обработки при небольшой подаче и скорости резания. Режущие инструменты для промышленных станков обходятся намного дороже и требуют профессиональной периодической заточки.

В целом можно сказать, что область применения режущего инструмента весьма обширна. Механическое резание может проводится только при наличии режущей кромки.

Выбор режущего инструмента

Только правильно подобранный инструмент может применяться для получения качественного изделия. Среди столь большого выбора подобрать наиболее подходящий вариант исполнения изделия сложно. Режущий инструмент по металлу выбирают с учетом следующих рекомендаций:

- Для начала определяется поставленная задача. Как правило, технология производства составляется технологом, который также указывается наиболее подходящий режущий инструмент. К примеру, получить тело вращения можно с требуемым диаметром можно при использовании резца, отверстие сверла. При этом одна деталь может изготавливаться при применении одного вида изделия с различными параметрами.

- Следующий шаг заключается в определении того, какое именно оборудование будет применяться для передачи вращения. Примером можно назвать промышленные станки или ручные конструкции. От этого момента зависит то, какая державка подойдет.

- На момент составления технологической карты указываются основные параметры резания. С учетом подобного показателя проводится выбор режущего инструмента по типу применяемого материала при изготовлении основной или рабочей части.

- Учитывается и производительность применяемого оборудования. Для выпуска большого количества продукции нужно выбирать вариант исполнения с повышенной износостойкостью.

Производство режущего инструмента предусматривает соблюдение определенных требований, которые устанавливаются в проектной документации. Кроме этого, уделяется внимание популярности бренда, так как от этого зависит качество.

В заключение отметим, что неправильно подобранное изделие может создать серьезные проблемы.

Выбор режущих инструментов и расчет их параметров

Процесс выбора инструментов для станков с ЧПУ может быть условно разбит на четыре этапа:

- • первый этап — назначение совокупности видов инструмента, определяющего маршрут обработки данной детали;

- • второй этап — выбор технологических параметров каждого вида инструмента (материала режущей части, углов заточки режущей кромки, количества зубьев), который производится по машиностроительным нормам;

- • третий этап — расчет геометрических параметров выбранного инструмента, отражающих специфику обработки на станке с ЧПУ и определяющих содержание операции;

• четвертый этап — определение конструктивных особенностей

специальных режущих инструментов.

Укрупненная блок-схема выбора режущего инструмента показана на рис. 7.2.

Рассмотрим содержание этапов выбора инструментов более подробно.

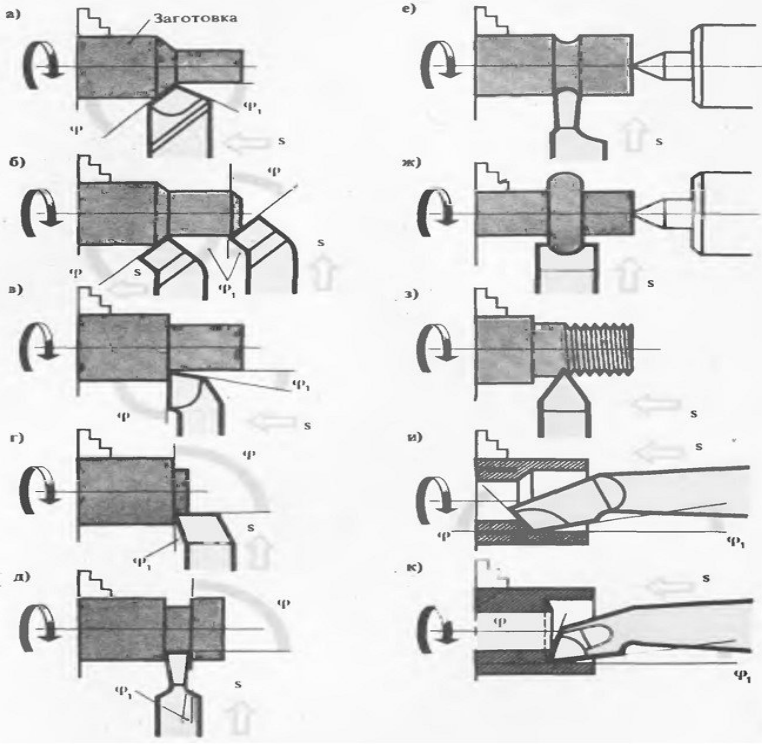

1. Назначение совокупности видов инструментов, определяющих маршрут обработки. Для токарных станков число инструментов, их назначение и последовательность обработки определяются характером основных и дополнительных зон, из которых образован контур, размерами и необходимостью обработки отверстий, а также числом рабочих позиций револьверной головки.

Рис. 7.2. Укрупненная блок-схема выбора режущего инструмента

для станков с ЧПУ

Для обработки наружных основных зон поверхности назначают проходной и чистовой проходной (контурный) резцы. Эти резцы устанавливаются перпендикулярно или параллельно оси вращения обрабатываемой заготовки.

Обработку внутренних основных зон (зон отверстий) при отсутствии их в заготовке начинают со сверления. Отверстия диаметром до 25 мм обрабатывают спиральным сверлом с углом при вершине 118° (рис. 7.3, а). Отверстия диаметрами 25, 30, 35, 40, 45, 50 мм обрабатывают двумя сверлами с углом при вершине 118° и донным сверлом с углом при вершине 180° (рис. 7.3, б). Отверстия диаметром более 25 мм с углубленным донышком обрабатывают тремя инструментами: сверлом с углом при вершине 118°; донным сверлом с углом при вершине 180°; проходным расточным резцом с подрезанием торца выступающей части донышка (рис. 7.3, в). Отверстия диаметром более 46 мм с плоским донышком обрабатывают двумя инструментами: сверлом с углом при вершине 118° и проходным расточным резцом с подрезанием торца до места прохождения оси отверстия (рис. 7.3, г).

Для обработки дополнительных зон необходимы резцы прорезные наружные, прорезные торцовые, для угловых канавок, резьбовые, отрезные.

Из инструментов различной конфигурации, позволяющих обработать одинаковые зоны, выбирают тот, которым можно обработать большее разнообразие зон.

Рис. 7.3. Инструмент для обработки внутренних основных зон

На рис 7.4 показана типовая последовательность обработки детали на токарном станке с ЧПУ с назначенной совокупностью режущих инструментов.

Для фрезерных, многоцелевых станков основные и дополнительные зоны обрабатываются широкой номенклатурой фрез: торцовых, концевых, сферических, пазовых, грибковых, с осевым врезанием и т.п.

При выборе торцовых фрез, рекомендуемых для обработки плоскостей, выбирают фрезу, обеспечивающую минимальное число проходов. Однако при окончательном выборе учитывают диаметры торцовых фрез, выбираемых для обработки всех плоскостей, обрабатываемых в операции. Необходимо обеспечить производительную работу одной фрезой возможно большего числа плоскостей. Поэтому из применяемых торцовых фрез необходимо выбирать фрезы меньшего диаметра.

Сложные контуры, отверстия и пазы большей ширины (более 50 мм) рекомендуется фрезеровать концевыми фрезами, оснащенными твердосплавными пластинками, длина режущей части которых зависит от числа пластин на одном зубе. Для фрезерования пазов небольшой ширины могут быть использованы быстрорежущие и твердосплавные концевые и шпоночные фрезы стандартных размеров, дисковые и трехсторонние фрезы, набор дисковых фрез. Пазы, канавки следует обрабатывать концевыми, дисковыми, шпоночными фрезами, имеющими размер (диаметр или ширину), отличающийся от размера паза или канавки.

Рис. 7.4. Типовая последовательность обработки с назначенной совокупностью режущих инструментов:

1-7 — последовательность переходов и инструментов

Быстрорежущие концевые фрезы имеют диаметр 5—50 мм, твердосплавные — 20—50 мм, трехсторонние фрезы для обработки пазов и канавок имеют диаметр до 160 мм и ширину 5—36 мм. Диаметр шпоночных фрез 5—12 мм (из быстрорежущей стали) и 4-12 — из твердого сплава. Диаметр концевых, шпоночных и трехсторонних фрез D принимают максимально возможным для обработки данного паза и контурной поверхности детали.

Для чернового растачивания отверстий диаметром свыше 80 до 250 мм следует применять расточные регулируемые головки с механическим креплением четырехгранных пластин из твердого сплава. Для черновой обработки отверстий диаметром свыше 22 до 180 мм могут быть рекомендованы черновые двухрезцовые расточные оправки с резцами, оснащенными твердосплавными пластинами. Растачивание отверстий диаметром 10—30 мм следует выполнять расточными головками с радиальным настроечным перемещением резца.

На рис. 7.5 показана последовательность обработки по зонам при фрезеровании детали типа «корпус»:

- • зона А — фрезерование верхней плоскости; фреза торцовая 7;

- • зона Б — фрезерование верхнего уступа; фреза торцовая 2 со вставными ножами с прямым углом;

- • зона В — фрезерование нижнего уступа; фреза торцовая 2;

- • зона Г — фрезерование боковой поверхности; фреза концевая быстрорежущая 3;

Рис. 7.5. Зоны обработки детали типа «корпус»: 1-6 — применяемый инструмент

- • зона Д — фрезерование окна; фреза концевая с торцовыми зубьями 4;

- • зона Е — фрезерование контурной выемки; фреза концевая 5 твердосплавная;

- • зона Ж — фрезерование продольного паза; фреза дисковая 6 пазовая с твердосплавными вставными ножами.

- 2. Определение технологических параметров выбранного режущего инструмента. Основными критериями при выборе технологических параметров являются жесткость, стойкость, точность и универсальность. Для назначения параметров инструментов необходимо знать основные требования, предъявляемые к ним при работе на станках сЧПУ.

Требования, предъявляемые к резцам. Резцы должны:

- • максимально содержать неперетачиваемые пластины, механически закрепляемые на корпусе инструмента, что обеспечивает постоянство его конструктивных и геометрических параметров в процессе резания;

- • иметь рациональные формы пластин, обеспечивающие универсальность инструмента, что позволяет обрабатывать одним резцом максимальное число поверхностей детали;

- • допускать возможность работы всех инструментов в прямом и перевернутом положениях;

- • предусматривать применение в левом исполнении;

- • обеспечивать повышенную точность инструмента, особенно резцовых вставок, по сравнению с универсальным инструментом для станков с ручным управлением;

- • удовлетворительно формировать стружку и отводить ее по канавкам, образованным в процессе прессования и спекания твердого сплава или выточенным алмазным кругом на передних поверхностях пластин.

Требования, предъявляемые к фрезам. Фрезы должны:

- • обеспечивать усиленный выход стружки. Это достигается повышением угла наклона спирали. Например, при обработке алюминиевых сплавов рекомендуются специальные 2—3-зубные фрезы с углом наклона 35—50°. Рекомендуется также полирование стружечных канавок и алмазная доводка режущих кромок (рис. 7.6, я);

- • изменять направление осевой составляющей усилия резания таким образом, чтобы она прижимала деталь к столу станка. Это достигается применением праворежущих фрез с левой спиралью и леворежущих с правой спиралью, что способствует улучшению условий обработки тонких плоских деталей (рис. 7.6, б)

- • уменьшать вибрации инструмента несимметричным расположением зубьев фрезы (рис. 7.6, max и Z>min, налагаемым станком;

- • по условию жесткости инструмента Н 3 /4 Dq (максимального диаметра окружности, вписанной во внутренний контур колодца (рис. 7.9, а). При этом в случае необходимости врезания по наклонной линии должно быть обеспечено перемещение фрезы без зарезов колодца на длине не менее трех диаметров фрезы;

- 6) диаметр торца фрезы для торцовки ребер (рис. 7.9, б) назначается

где b — окончательная толщина стенки.

Рис. 7.8. Расчет диаметра фрезы Очерн для черновой обработки

Рис. 7.9. Расчет диаметра фрезы: а) при обработке колодца — D; б) при торцовке ребер — 0торц

Радиус заточки торца фрезы г выбирается равным г на ребрах, а длина режущей части / выбирается исходя из высоты ребра И.

Радиус заточки фрезы для черновой обработки г н (рис. 7.10) рассчитывается исходя из условий обработки по следующим правилам:

- • если величина радиуса сопряжения г стенки с полкой, выполняемого при чистовой обработке, меньше величин припусков по стенке 5, или полке 62 (рис.7.10, я, б), то радиус заточки торца принимается равным 0,5—1 мм;

- • если величина радиуса сопряжения стенки с полкой /*тип больше величины припуска по стенке 5р а припуск по полке 62 = 0 (рис. 7.10, в), то

• если величины припусков по стенке и полке меньше величины радиуса сопряжения гтип (рис. 7.10, г), то радиус заточки торца определяется как

Рис. 7.10. К расчету радиуса гчерн заточки фрезы для проведения черновой

4. Определение конструктивных особенностей специальных режущих инструментов. Для обработки сложных поверхностей на станках с ЧПУ используется специальный инструмент с конструктивными особенностями, представленный в табл. 7.1.

Построчная обработка концевыми и дисковыми фрезами, имеющими профиль в виде сферы или тора, может применяться для поверхностей всех видов при использовании трехкоординатных станков с ЧПУ (способ 1). Шаг строки может быть определен:

• для прямолинейных поверхностей по формуле

• для криволинейных поверхностей по формуле

где — радиус профиля режущей части фрезы; Н — допустимая высота гребешка; 7?д — радиус кривизны детали; «+» — для выпуклых кривых; «-» — для вогнутых кривых.

Конструктивные особенности режущего инструмента для обработки сложных поверхностей

Какой вид токарного резца лучше выбрать?

Чтобы обрабатывать детали на токарном станке, необходимо правильно выбирать оснастку. Существуют разные виды токарных резцов, которыми мастер снимает слой материала с вращающейся заготовки. Зависимо от вида используемого инструмента выполняются разные операции относительно обрабатываемой поверхности.

Виды токарных резцов

Виды токарных резцов

Конструкция токарного резца

Разные виды резцов для токарного станка различаются формой, наличием дополнительных лезвий, зубьев. Однако общая конструкция остаётся неизменной. Оснастка состоит из двух основных элементов:

- Стержня. Второе название «державка». Элемент оснастки, который закрепляется в оборудовании.

- Рабочей части. Заточенный элемент резца, который соприкасается с заготовкой. Зависимо от особенностей конструкции, пластина, соприкасающаяся с заготовкой, может состоять из множества режущих кромок, рабочих плоскостей.

Работая с оснасткой для токарного оборудования, нельзя забывать про важность углов заточки рабочей части. Всего выделяется три угла, изменение которых повлияет на результат.

Геометрия резца

Существуют различные разновидности резцов, которые отличаются по размеру, форме державки и количеству плоскостей на рабочей головке. Например, стержень для закрепления оснастки может быть круглым, прямоугольным, квадратным. Рабочий элемент приспособления представляет собой набор поверхностей:

- Режущая часть.

- Вершина.

- Плоскость с тыльной стороны.

- Плоскость, расположенная на лицевой части.

Существует два типа резцов — правосторонние и левосторонние. Отличие заключается в том, как расположена режущая кромка относительно удерживающей части.

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых сплавов, металлов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Классификация резцов

Классификация резцов

Прямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Работа с отрезным резцом

Работа с отрезным резцом

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Расточные токарные резцы

Расточные токарные резцы

Сборные

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Правила заточки резцов по металлу для токарного станка

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

- Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

- Далее работают с тыльной частью рабочей головки.

- Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

- Используя круг с абразивным напылением.

- Покрывая затачиваемую поверхность химическими средствами.

- Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

- Не пытаться заточить кромку с помощью заточного бруска. Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

- Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

- Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны. Это может вызвать поломку оборудования, порчу режущей кромки.

- Запрещено удерживать резец на весу. Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

- Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

- При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

- Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

- Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

- Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

- Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии. Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

Какую оснастку взять для токарного станка по металлу?

Содержание:

- 1. Резцы

- 2. Прочий режущий инструмент

Режущий инструмент – это важная и необходимая для любого токарного станка принадлежность. Им производится обработка заготовки для получения необходимой формы. Здесь и обточка до нужного диаметра, и выполнение уступов, канавок, и расточка отверстий, и нарезка резьбы, и многое другое. Поэтому данной оснастки существует великое множество – для каждой операции своя. В арсенале любого мастера должен быть определенный набор разнообразных приспособлений для всех планируемых им операций. Тогда ему не придется придумывать, как заменить недостающий резец другим или откладывать работу, чтобы докупить необходимое. Выбрать подходящий инструмент очень просто, достаточно знать его виды и назначение. В данной статье мы про это расскажем и дадим несколько полезных советов. Итак, первый вид оснастки для токарных станков по металлу это:

Резцы

Основной режущий инструмент. Каждый из них состоит из головки (основной рабочей части) и державки (основания для крепления оснастки в держателе). Существует две важные классификации резцов:

Основной режущий инструмент. Каждый из них состоит из головки (основной рабочей части) и державки (основания для крепления оснастки в держателе). Существует две важные классификации резцов:

- По направлению подачи идет разделение на левые – подаются слева направо и правые – справа налево, соответственно. Определяется это так: если главная режущая кромка слева – он правый, если наоборот – левый. Первые являются самыми распространенными и, как правило, все базовые наборы включают в себя именно их (Набор токарных резцов по металлу Энкор 23361).

- По назначению. Для удобства поместим данные в таблицу:

| Вид резца | Назначение |

| Подрезной | Оснастка с поперечной подачей. Служит для обработки торца детали. С его помощью подрезаются уступы под прямым или острым углом. |

| Проходной | Предназначен для обтачивания заготовки до необходимого диаметра. Им можно выполнять ступени различной глубины и даже накладывать фаски снаружи детали. Встречается несколько видов проходных резцов: прямой, отогнутый и упорный. |

| Отрезной | Для отрезания детали от прута или выполнения канавок. Обратите внимание, что данные операции выполняется с большим усилием, поэтому автоматическая подача в данном случае используется только на станках с ЧПУ или на обрабатывающих токарных центрах. В остальных случаях применяется ручное управление движением верхних поперечных салазок. |

| Расточной | Такой резец применяется для увеличения (растачивания) отверстий. При выполнении данного вида работ важно учесть длину вылета резца, она должна быть больше глубины погружения оснастки в деталь. |

| Резьбовой | Используется для создания внешней резьбы. |

| Фасочный | Для накладывания фасок как снаружи детали, так и внутри неё. |

| Фасонный | Может иметь самый различный вид режущей головки и применяется для вытачивания деталей сложных форм, к примеру, имеющих сферические и конические обода и пр. |

Можно выделить несколько важных для выбора данной оснастки моментов:

- Материал изготовления резца в целом и режущей части в частности. Они могут совпадать, а могут и различаться. В первом случае резцы выполняются из быстрорежущей стали. Режущая кромка из этого материала выдерживает температуры до 560-600°, сохраняя при этом твердость (Набор резцов 8×8 мм (11 шт.) для токарных станков BD-3; BD-7 Jet 50000071). Или же возможен вариант выполнения оснастки из менее прочной углеродистой стали при наличии напайки (напаянной режущей части) из твердых сплавов, которые выдерживают температуры до 1500°. Такой принцип изготовления инструмента позволяет снизить его стоимость, не теряя при этом в производительности (Набор резцов 11 шт. с твердосплавными пластинами (10 мм) Optimum 3441108).

- Державка. Она может иметь сечение квадратной или прямоугольной формы, но встречаются и резцы с цилиндрическими державками. У нас представлен инструмент с самой распространенной прямоугольной державкой, так как они подходят к базовому держателю, которым комплектуются все станки.

Обратите внимание: резцы затупляются со временем, поэтому периодически их необходимо затачивать, иначе эффективность работы сильно упадет. Для этого используются специальные точильно-шлифовальные станки. При этом оснастку с напайками повторно затачивать не рекомендуется, так как при этом можно снять рабочий режущий слой. Когда резцу требуется заточка это видно сразу, он начинает оставлять заусенцы на детали, перегреваться, а при резании может возникнуть скрежет.

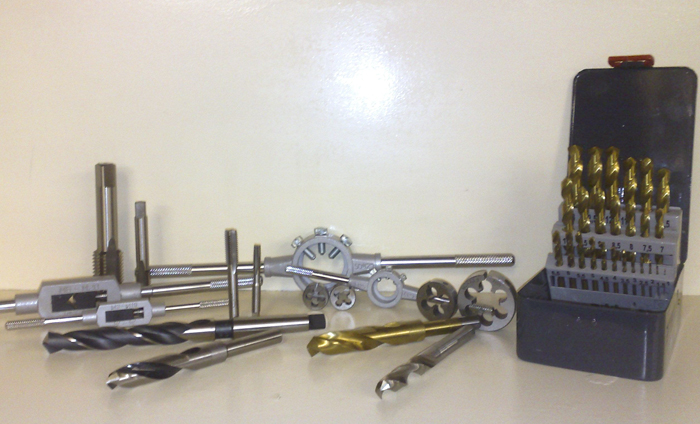

Прочий режущий инструмент

Сюда можно отнести приспособления для выполнения отверстий, нарезания внутренней или внешней резьбы.

Сюда можно отнести приспособления для выполнения отверстий, нарезания внутренней или внешней резьбы.

- Метчик – винт с канавками для внутренней резьбы (Метчики «ЭКСПЕРТ» 2 шт. (М5×0.5 мм) Зубр 4-28007-05-0.5-H2). Метчики бывают нескольких видов в зависимости от назначения. Выделяют специальные — гаечные и плашечные (для гаек и плашек, соответственно).

- Плашка – закаленная гайка с осевыми отверстиями, которая предназначена для нарезания внешней резьбы на детали за один проход (Плашка круглая ручная для нарезания метрической резьбы (М18 x 2) «Мастер» Зубр 4-28022-18-2.0). Выбор плашки нужного калибра производится в зависимости от диаметра обрабатываемой заготовки. Если изготавливается нестандартная деталь, то используется специальный резец.

- Зенкер – режущий инструмент для окончательной или предварительной обработки отверстий (увеличения их диаметра, очистки и сглаживания поверхности под последующее нарезание резьбы или развертывание) (Зенкер конусный (20.5х63 мм; М10) по металлу для дрелей Зубр 29730-10).

Все перечисленные выше инструменты выполняются из углеродистой стали, которая выдерживает температуры до 200-250°.

Спиральные сверла – для выполнения неглубоких отверстий (до 5 диаметров оснастки) в любых материалах.

Твердосплавные сверла – инструмент для изготовления отверстий в мягких металлах, например, чугуне. Они могут иметь как прямые, так и винтовые канавки.

И тот и другой вид данной оснастки может иметь дополнительные твердосплавные напайки для повышения твердости инструмента и точности работы.

Зная о назначении и видах оснастки для токарного станка по металлу, Вам не составит труда подобрать все самое нужное, но не всегда удобно приобретать инструмент по отдельности, порой проще и выгоднее купить сразу набор, например, если Вы только начинаете работать на оборудовании. У резцов существует два вида наборов:

Базовый, который обычно включает в себя 5-8 инструментов (Комплект резцов (6 шт.) 10х10 мм для токарных станков Proma 25331010): проходной, отрезной, резьбовой, подрезной и расточной (2 шт).

Полный или расширенный из 11 и более штук (Комплект резцов (11 шт.) Triod 119005), который имеет ещё один правый проходной, упорный и второй расточной резцы.

Набор резьбонарезного инструмента может содержать до 40 предметов (Набор резьбонарезного инструмента 40 предметов, в пластиковом боксе ЗУБР 2810-H40_z01) самого различного вида и размера, включая плашкодержатели и прочее.

Все вышеперечисленное Вы сможете приобрести в нашем интернет-магазине. Если Вы хотите более подробно узнать про какую-либо оснастку – позвоните нашим менеджерам, они ответят на все вопросы.

Виды токарных резцов по металлу: выбор и классификация

В традиционном представлении процедура обработки металлов с помощью резки представляет собой техническую операцию, главной задачей которой является получение нужной формы детали необходимого качества с помощью снятия с заготовки части металла. Для чего наиболее широко применяются резцы, установленные на долбежных, строгальных, токарных и других станках, на которых производится обработка внутренних полостей и внешних поверхностей деталей, а также нарезание пазов, резьбы и так далее.

В традиционном представлении процедура обработки металлов с помощью резки представляет собой техническую операцию, главной задачей которой является получение нужной формы детали необходимого качества с помощью снятия с заготовки части металла. Для чего наиболее широко применяются резцы, установленные на долбежных, строгальных, токарных и других станках, на которых производится обработка внутренних полостей и внешних поверхностей деталей, а также нарезание пазов, резьбы и так далее.

Среди существующего разнообразия этого вида металлорежущего инструмента в наибольшем количестве представлены токарные резцы по металлу.

Особенности конструкции резцов

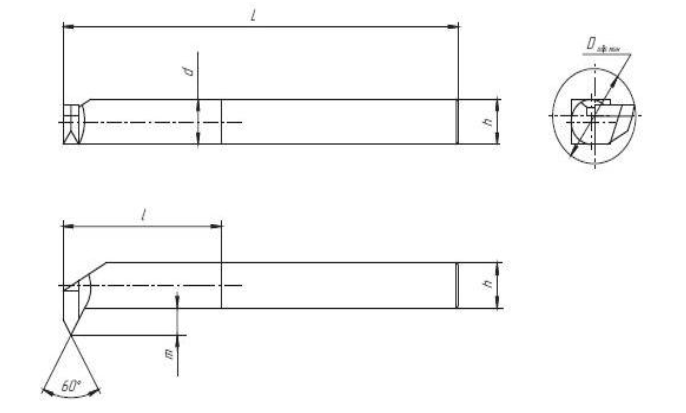

Резец по конструкции выполнен из двух элементов: головки и стержня (который также называется державка). Стержень предназначен для крепления в резцедержателе токарного металлообрабатывающего станка. Профиль державки имеет форму прямоугольника либо квадрата.

Для унификации использования установлен такой ряд размеров сечений токарной державки, мм:

- для прямоугольных сечений – 16 х 10; 20 х 12; 20 х 16; 25 х 16; 25 х 20; 32 х 20; 20 х 25; 40 х 25; 40 х 32; 50 х 32; 50 х 40; 63 х 50;

- для квадратных сечений – 4, 6, 8, 10, 12, 16, 20, 25, 32, 40.

Головка резца это его рабочая часть и имеет ряд плоскостей и кромок, которые заточены под определенными углами для разных вариантов обработки металла.

Углы заточки:

α — основной задний угол;

α — основной задний угол;- β — угол заточки;

- δ — угол резки;

- γ — передний угол;

- φ — основной угол в плане;

- φ1 — дополнительный угол в плане;

- α1 — дополнительный задний угол;

- λ — угол уклона режущего края;

- ε — угол около вершины резца.

Основной задний угол. Угол, выполненный между плоскостью резания и основной задней поверхностью резца. Снижает силу трения, которая появляется между заготовкой и задней поверхностью. Отвечает за качество обработки металла и на его износоустойчивость. Заданный угол обратно пропорционален плотности обрабатываемого материала.

Угол заточки. Угол, который находится между основной задней и передней плоскостью резца. Отвечает за остроту и прочность.

Передний угол. Угол, который находится между передней плоскостью и нормалью к поверхности резке в месте контакта передней плоскости с металлом. Снижает деформацию срезаемой заготовки, уменьшает усилие резки, облегчает вывод стружки, повышает теплоотвод. Заточка угла обратно пропорциональна твердости металлической заготовки.

Угол резки. Угол, который находится между передней плоскостью резца и поверхности резки.

Основной угол в плане. Угол, который находится между основной режущей кромкой и поверхностью металла. Отвечает за качество обрабатываемой плоскости заготовки, сохраняя скорость подачи и глубину реза. Качество угла обратно пропорционально, а устойчивость к поломке и появлению вибраций прямо пропорциональны размеру угла.

Дополнительный угол в плане. Угол, который находится между дополнительной задней плоскостью резца и поверхности металла. Отвечает за качество обработки плоскости металла (со снижением угла уменьшается шероховатость, повышается чистота).

Угол около вершины. Угол, который находится между основной режущей кромкой и дополнительной задней плоскостью. Качество прямо пропорционально размеру угла.

Дополнительный задний угол. Угол, который находится между дополнительной задней плоскостью и поверхностью, перпендикулярной поверхности резца и проходящей сквозь дополнительную режущую кромку. Снижает силу трения, которая появляется между дополнительной задней плоскостью и металлом.

Угол наклона режущего края. Отвечает за направление вывода стружки и задает геометрию контакта режущей кромки с металлом. Наклон угла определяет предназначение резца: отрицательный наклон – для чистовой резки, 10-12 градусов – для черновой резки, 20-30 градусов – для резки закаленного металла. Универсальные резцы имеют наклон режущего края равный нолю.

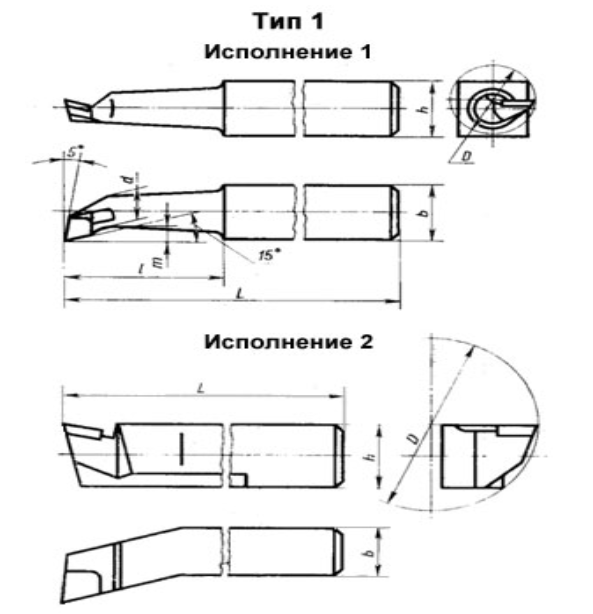

Виды и классификация токарных резцов

В соответствии с ГОСТ токарные резцы делятся на три главные группы:

- с механическим крепежом пластин из твердого сплава, сверхтвердых металлов и керамики;

- твердосплавные напайные строгальные и токарные;

- строгальные и токарные с режущей кромкой из быстрорежущего материала.

Применяемые в машиностроении изделия разделяются по таким главным признакам на следующие группы.

По типу оборудования, где используются:

строгальные;

строгальные;- токарные;

- долбежные;

- специальные;

- револьверно-автоматные.

По виду сечения державки:

- круглые;

- квадратные;

- прямоугольные.

По конструктивным показателям

Цельные. Головка сделана как одно целое со стержнем. Чаще всего эти резцы делаются из быстрорежущих металлов (для мелких резцов) или из инструментального углеродистого металла и используют редко.

С припаянными или приварными пластинами. Головка имеет припаянную или приварную пластину из твердого сплава или из быстрорежущего металла. Невыполнение технических условий при спайке пластин иногда может сопровождаться появлением трещин и дальнейшим разрушением. Имеют огромную сферу использования.

С механическим крепежом пластин. Пластина крепится механически в головке. Данный вариант очень полезен для пластин из металла, где в основе находится минералокерамика:

- Державочные.

- Регулируемые.

- Сборные.

По виду обработки

Чистовые и получистовые. Используются для чистовой обработки готовых изделий при небольшой скорости подачи и небольшой толщине снимаемого с болванки металла. Чаще всего этим инструментом является проходной резец.

Чистовые и получистовые. Используются для чистовой обработки готовых изделий при небольшой скорости подачи и небольшой толщине снимаемого с болванки металла. Чаще всего этим инструментом является проходной резец.

Черновые. Используются для чернового резанья при высокой скорости порезке и большей толщине убираемой стружки. Характеризуется возможностью сохранять твердость во время нагрева и прочностью, а также повышенным теплопоглощением.

По виду установки касательно обрабатываемой плоскости

Тангенциальные. Во время обработки резец ставится под углом, различным от прямого, к оси обрабатываемой поверхности. Имеет сложную схему крепежа и применяется на станках, которые дают возможность создавать хорошую чистоту обрабатываемой поверхности (токарных автоматах и полуавтоматах).

Радиальные. Во время обработки резец ставится под прямым углом относительно оси обрабатываемой поверхности. Часто используется в промышленности, имеет упрощенную схему крепежа в станках, а также более удобную установку геометрических показателей режущей кромки.

По виду подачи

Левые. Основная режущая часть, повернутая к поверхности обрабатываемого металла, расположена с правой стороны.

Правые. Основная режущая часть, повернутая к поверхности обрабатываемого металла, расположена с левой стороны.

По креплению основной режущей части касательно стержня

Отогнутые. Ось проекции части в верхнем положении имеет выгнутую линию, а в боковой проекции – прямую.

Прямые. Ось проекции части в верхнем положении и боковой проекции имеет ровную линию.

Оттянутые. Размер головки меньше размера стержня. Головка находится на оси резца или смещена параллельно относительно ее в какую-либо сторону.

Выгнутые. Ось проекции части в верхнем положении имеет ровную линию, а в боковой проекции – выгнутую.

По способу обработки

Подрезные. Используются для обработки плоскости металла на станках с поперечной подачей (обточка ступенчатых частей, обработка краев поверхностей). Характеристики подрезных моделей указаны ГОСТом 18871 73.

Подрезные. Используются для обработки плоскости металла на станках с поперечной подачей (обточка ступенчатых частей, обработка краев поверхностей). Характеристики подрезных моделей указаны ГОСТом 18871 73.

Проходные. Используются для обработки плоскости металла на станках с поперечной и продольной подачей (подрезка и обточка конических и цилиндрических заготовок, подрезка торцов). Точность соблюдения размеров и качество поверхности не считаются приоритетными. Характеристики проходных моделей указаны ГОСТом 18869 73, 18868 73, 18870 73.

Расточные. Используются для расточки и обработки углублений и выемок, глухих и сквозных отверстий. Номенклатура и характеристики отрезных моделей указаны ГОСТом 18872 73, 18873 73.

Отрезные. Используются для обработки плоскости металла на станках с поперечной подачей (проточка кольцевых канавок, отрезание заготовок). Номенклатура и характеристики отрезных моделей указаны ГОСТом 18874 73, 18884 73.

Резьбовые. Используются для нарезки внутренней и внешней резьбы квадратного, прямоугольного, округлого и трапецеидального сечения. По виду могут быть круглые, ровные и выгнутые.

Фасонные. Используются для обработки фасонных поверхностей сложной формы, снятия внутренних и внешних фасок заготовки.

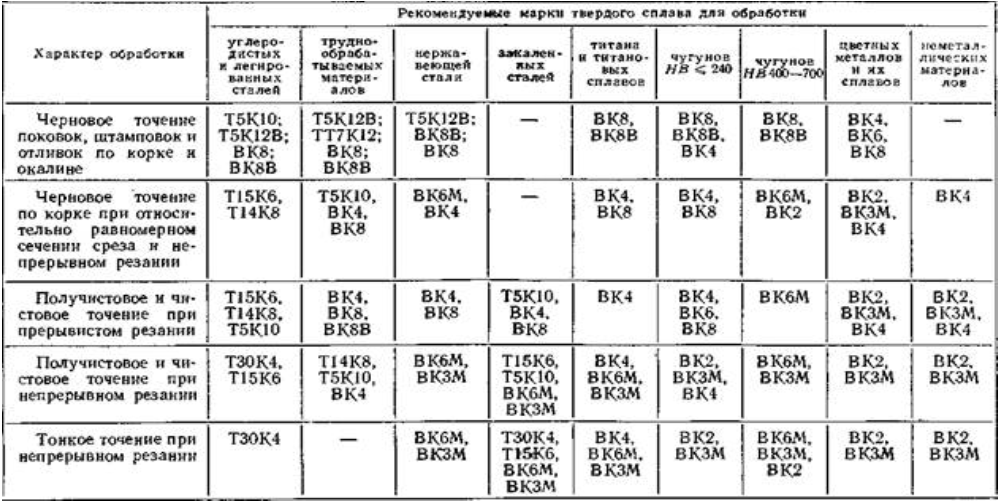

По материалу изготовления рабочей части

Из твердых металлов:

- ТТ 7 К 12, ТТ 8 К 6, ТТ 20 К 9 – тантало-вольфрамо-титанновые (применяются для обработки ковочных, жаропрочных и других труднообрабатываемых металлов);

- Т 30 К 4, Т 15 К 6, Т 14 К 8, Т 5 К 10, Т 5 К 12 В – титановольфрамовые (применяются для обработки любых видов металлов);

- ВК 2, ВК 3, ВК 3 М, ВК 4, ВК 6, ВК 6 М, ВК 8, ВК 8 В – вольфрамовые (используются для обработки цветных металлов и сплавов, заготовок из чугуна, а также неметаллических изделий).

Из быстрорежущего материала:

- Р 18 Ф 2, Р 14 Ф 4, Р 9 Ф 5, Р 9 К 5, Р 18 К 5 Ф 2, Р 10 К 5 Ф 5, Р 6 М З – повышенной эффективности;

- Р 18, Р 12 и Р 9 – нормальной эффективности.

Из углеродистого материала:

- У 10 А и У 12 А – высококачественный углеродистый металл.

Как выбрать токарный резец

Выбирая модель, нужно руководствоваться такими основными правилами:

Узнать, с каким материалом будет работать резец, каким нагрузкам он будет подвержен, и какие операции по обработке вы станете производить;

Узнать, с каким материалом будет работать резец, каким нагрузкам он будет подвержен, и какие операции по обработке вы станете производить;- Нужно определиться, что будет приоритетным показателем – качество обработки поверхности материала или точность выполнения геометрических размеров готовой детали. С учетом этого выбирается тип по геометрическим показателям и классифицирующим признакам.

- Определить, как важно выполнение условия износоустойчивости резца и на протяжении какого времени она обязана сохраняться.

Ну, и в конце, как правильно заточить резец

Заточка делается как во время их изготовления, так и после долгого износа. Робота по заточке происходит на точильно-шлифовальных машинах с постоянным охлаждением. Сначала затачивается основная поверхность, после — задняя и дополнительная. Затем затачивают переднюю часть до образования ровного режущего края.

На любом станке для заточки токарных резцов находится два шлифовальных круга: из зеленого карбида кремния и из электрокорунда. Последний используется для обработки изделий из быстрорежущего материала, первый применяется для точки твердосплавных изделий. Для проверки заточки кромки есть специальные шаблоны.