Чтобы жесть используемая для изготовления

Жесть: виды, производство, история

Белая и черная жесть в рулонах и листах активно применяется в разных отраслях промышленности – от точного машиностроения и строительства до упаковочной индустрии и выпуска хозяйственных товаров.

В чем разница между белой и черной жестью

Белая, то есть луженая, жесть (англ. – tinplate) – это тонколистовая (0,1– 0,36 мм) и рулонная низкоуглеродистая сталь с изолирующим слоем из цинка, хрома, олова, специализированных эмалей или лаков.

- Жесть, обработанная оловом, – самая распространенная разновидность белой жести. Термин «луженый» обозначает «покрытый полудой – оловянным слоем». 30 % мирового потребления олова приходится на лужение металлов.

Черная (нелуженая) жесть (black plate) – это сталь без покрытий, сырье для белой жести, реже – самостоятельный материал.

На базе двух типов черной жести (ЧЖК, ЧЖР – консервной и разного назначения) заводы Российской Федерации выпускают 6 марок белой жести:

— две горячего лужения:

1. ЭЖК — консервная пищевая;

2. ЭЖР — разного назначения;

3. ЭЖОН — общего назначения;

4. ЭЖК-Д, ЭЖР-Д — с дифференцированным покрытием трех категорий (Д I Д III).

Формулировка «дифференцированное покрытие» означает, что на поверхности жести наносятся антикоррозионные пленки разной толщины.

- При горячем лужении оловянный слой достигает 1,6–2,5 мкм, при электролитическом – колеблется в пределах 0,35–1,56 мкм. Изделия с тонким слоем служат меньше. Износостойкость увеличивается с помощью специальных лаков.

Белая жесть для стабилизации (предотвращения окисления) олова и улучшения адгезии с лаками подвергается пассивации – нанесению хромовой пленки в процессе обработки химическим водным раствором. Для облегчения последующей работы луженая жесть покрывается инертным маслом.

Луженая жесть всех марок производится нескольких классов твердости, которые зависят от твердости металла основы и соответственно ГОСТу Р52204-2004, дополнившему прежний ГОСТ 13345-85, обозначаются:

- литерой Т с индексом от 1 до 7 (жесть однократной прокатки);

- сокращением ДП с индексами 520, 550, 580, 620, 690 (жесть двукратной прокатки).

По массе покрытия жесть:

- горячего лужения соответствует 3-м категориям (I–III);

- электролитического:

- с равновеликим покрытием – 8-ми (от Е1,0 до Е11,2),

- с дифференциальным – 17-ти (от Д1,0/1,4 до Д8,4/11,2).

Технологи признают перспективным использование белой жести с покрытиями, обходящимися без олова. Защиту инновационному материалу обеспечивает электролитическое хромирование слоем в 0,01–0,05 мкм и нанесение эпоксифенольного лака.

Производство черной и белой жести

Нелуженая и луженая жесть прокатывается из сталей 10кп, 10пс, 08кп, 08пс однократной и двукратной прокаткой.

Однократная – это холодная прокатка стальной полосы, за которой следуют отжиг и так называемая дрессировка – специальная прокатка с малым обжатием, в ходе которой достигаются требуемые механические и формальные показатели, микрогеометрия поверхности итогового изделия. Жесть однократной прокатки – самостоятельный материал и основа для лужения.

Двукратная – прокатка, при которой стадию дрессировки заменяет повторная полноценная холодная прокатка со смазкой. На выходе получается продукт, по-прежнему пластичный, но до 50 % более тонкий и существенно более прочный, чем жесть, прокатанная один раз.

- Жесть двойной прокатки приобретает выраженные анизотропные (зависящие от направленности внутри материала) физические свойства. В связи с этим при последующем изготовлении продукции обязательно учитывается направление прокатки.

После проката, отжига, правки жесть готова к формированию защитного покрытия, пассивации, промасливанию и резке.

Литографирование (многоцветная печать на металлах) и лакировка улучшают товарный вид и повышают надежность внутренней поверхности жестяной тары. Лакировка происходит автоматически на специальном оборудовании. Литографирование производится по офсетному методу конвенциональными, конверсионными или УФ-красками.

Немного об истории жести

Баварцы научились делать белую жесть еще в XIV веке, но трудоемкость и дороговизна производства прочно удерживали жесть в разряде элитного материала. К началу XVIII столетия англичане существенно модернизировали процесс изготовления луженой жести и увеличили объемы ее выпуска. Но настоящий «жестяной бум» начался только через сто лет, когда в 1810 году манчестерский бизнесмен Питер Дюран запатентовал способ длительного консервирования продуктов в емкостях из жести, а инженеры Джон Холл и Брайан Донкин построили в Лондоне завод, обеспечивший стабильный выпуск «коробок из луженого железа».

Первые жестяные банки делали из свернутых в цилиндр прямоугольных листов. Шов, дно и крышка с отверстием около 2,5 см в контейнерах, предназначенных для жидкостей, сразу закреплялись пайкой, а цельные крышки для твердых продуктов – после заполнения содержимым. За час квалифицированный мастер вручную собирал максимум шесть банок. Чтобы вскрыть консервы, покупателям требовалось зубило.

К XX веку производство жести и тары существенно усовершенствовалось, а экономичная технология электролитического нанесения олова уверенно оттеснила высокозатратное горячее лужение.

Сегодня консервная и упаковочная индустрия потребляют 77 % луженой жести, остальной объем идет на выпуск светотехники, кровельных и строительных материалов, труб, посуды, хозяйственных товаров, придорожных знаков, рекламных щитов и даже игрушек.

Белая жесть – надежное хранение консервированных продуктов

Белая жесть и другие виды жести, выпускаемые в настоящее время в листах и рулонах, широко используются в самых разных сферах жизни современного человека.

1 Черная и белая жесть – что она собой представляет?

Белая жесть (часто ее называют луженой) – это листовая холоднокатаная отожженная сталь небольшой толщины (не более 1,2 мм, минимум – 0,1 мм), на которую нанесено какое-либо специальное покрытие (цинк, олово, лак, хром), выполняющее защитную функцию.

Наиболее используемой на планете является именно жесть, покрытая оловом.

В тех случаях, когда подобного покрытия она не имеет, речь идет о черной (нелуженой) жести. Она, по сути, представляет собой первичный производственный материал, модифицирование которого посредством использования защитного слоя позволяет изготавливать все другие виды жести.

На сегодняшний день промышленность России выпускает пять видов жести, покрытой оловом, в соответствии с ГОСТ 13345:

- горячелуженая консервная белая (марка – ГЖК);

- электролитического лужения консервная (ЭЖК) и разного назначения (ЭЖР);

- электролитического лужения, используемая для общих целей (ЭЖОН);

- электролитического лужения с дополнительным покрытием дифференцированного типа.

Такую жесть принято делить по методу нанесения слоя защиты и его толщине на:

- луженую электролитическим осаждением (олово наносится слоем от 0,34 до 1,56 мкм);

- горячелуженую (покрытие – от 1,6 до 2,5 мкм).

Отметим, что одна сторона жести иногда покрывается большим защитным слоем, нежели вторая. Такое покрытие, называемое дифференциальным, обуславливается разными требованиями, выдвигаемыми к наружной и внутренней поверхности жестяной банки.

Луженая жесть обычно подвергается пассивации. Данный процесс дает возможность усовершенствовать ее адгезию к лакам за счет достигаемой стабилизации поверхности. Кроме того, для упрощения обработки материал покрывают маслом (очень тонким слоем), которое не оказывает вредного воздействия на консервируемые продукты и не вступает с ними в контакт.

Жесть со слоем олова изготавливается в листах либо рулонах, делится по степени твердости на несколько классов (от А1 до D). Также различают отдельные ее виды, зависящие от веса олова, используемого для покрытия материала.

Современные специалисты видят хорошие перспективы использования жести с покрытием, не содержащим олова. Такой новый материал обрабатывается металлическим хромом (слой толщиной от 0,01 до 0,05 мкм) методом электролитического хромирования, а затем и лаком эпоксифенольного типа (слой – не более 8 мкм).

2 Производство жести – как все происходит?

Технология изготовления жести с покрытием относительно проста и хорошо отлажена. Она состоит из нескольких этапов, о некоторых из которых мы уже упоминали выше:

- выплавка стали, имеющей конкретный химсостав;

- горячая, а затем и холодная прокатка стали;

- непрерывный отжиг металла (иногда его выполняют в колпаковых печах);

- правка материала;

- покрытие хромом либо оловом;

- пассивация и промасливание.

После этого жесть можно разрезать на требуемые по размерам листы, упаковывать их и отправлять потребителям.

Нелуженая жесть производится из сталей 10кп, 08кп, 10пс, 08пс, состав (химический) которых регулируется Государственным стандартом 1050. Ее чаще всего применяют в машиностроении и разных отраслях промышленности.

По виду холодной прокатки жесть (и с покрытием, и без такового) подразделяют на материал:

- Однократной прокатки: до нужной толщины производится прокатка (исключительно холодная, горячекатаные листы не используются) полосы малоуглеродистой нелегированной стали, которая затем отжигается и на финальной стадии дрессируется. Под последним термином понимают технологический процесс, необходимый для придания заданных характеристик готовой продукции (форма и профиль полос, механические параметры, поверхностная микрогеометрия). Полученный таким образом материал впоследствии можно покрывать оловом, либо применять в качестве самостоятельного продукта.

- Двукратной прокатки: консервная жесть (пищевая) в большинстве стран нынче изготавливается именно по этой технологии (в России и в СНГ она пока практически не применяется). Суть ее в следующем: вместо дрессировки после прокатки и отжига лист обрабатываемой стали прокатывают по холодной схеме еще раз. При этом обязательно применяют смазку. В результате такой двойной операции фиксируется снижение (на 10–50 процентов) толщины готового изделия. Это крайне важно, так как выпуск жестяных банок для консервации считается в разы эффективнее именно из тонких листов . Другое достоинство двукратной прокатки состоит в том, что материал становится намного прочнее, сохраняя (это важно) и свои высокие пластичные характеристики. При проведении двойной холодной прокатки четко видна анизотропия механических параметров стали. В связи с этим применять материал следует с учетом направления, в котором проводилась прокатка. Описанный вариант прокатки позволяет получать жесть толщиной от 0,12 до 0,24 мм.

Отдельно стоит сказать о литографировании и лакировке жести. Эти процедуры увеличивают конкурентоспособность консервных банок за счет улучшения их внешнего облика и более надежной защиты наружной и внутренней поверхности емкости. Выполняется лакировка на специальных литографических агрегатах, функционирующих в автоматическом режиме. Посредством валков на листы наносят требуемые покрытия, а затем пропускают их через сушильные установки. Литографирование делают обычно по стандартной офсетной технологии. Хотя в последнее время для печати на листах из металла все чаще стали использоваться УФ-краски и конверсионные краски.

3 История жести – немного интересной информации

О жести миллионы людей узнали в начале 19-го столетия. В 1810 году манчестерский коммерсант П. Дюран получил патент на применение банок из жести для консервирования продуктов питания. В 1812-ом англичане Б. Донкин и Дж. Холл открыли первый в истории человечества завод, на котором в немалых количествах выпускались консервные банки. В те годы их корпуса делали из жестяных листов прямоугольной формы, спаивавшихся внутри банки по шву.

К стенкам припаивали и дно емкости. Крышку подсоединяли к банке сразу, если консервации подвергались жидкие продукты (на верхней части емкости оставляли небольшое отверстие, через которое заливали содержимое, а затем его запаивали), либо после заполнения банки твердыми продуктами.

Процесс изготовления консервных банок был достаточно сложным. Опытный специалист, имея под рукой весь необходимый инструмент, мог за час произвести всего лишь 5–6 банок. Да и открывать их впоследствии было совсем не просто – требовалось зубило и достаточная физическая сила.

В 20-м веке производство жести стало в разы совершеннее, была освоена методика электролитического лужения, которая уже к 1950-м годам серьезно потеснила технологию горячего лужения. Естественно, это привело к повышению качества и прочности консервных банок из жести. Используется данный материал и для других целей. Из него сейчас изготавливают:

- трубы, кровельные детали, навесы и козырьки, другие строительные элементы;

- тару для нефтехимической и лакокрасочной продукции;

- дорожные знаки и прочие указатели с информацией (здесь жесть потеснила алюминиевые листы);

- терки, ведра, крышки и иные хозтовары.

Чтобы жесть используемая для изготовления

Работа с жестью

Трудно подсчитать, сколько консервных банок вскрывается в течение года в каждой семье. Содержимое съедается, а сама банка выбрасывается в мусорное ведро. А между тем в умелых руках это прекрасный поделочный материал. Ведь жесть представляет собой холоднокатаную сталь, не боящуюся ржавчины.

От коррозии ее предохраняет защитный слой. Им может быть слой лака, эмали, голубовато-сероватое покрытие хрома или же ярко-белый слой олова. Покрытую оловом жесть называют белой, или луженой. Вот об этом материале и пойдет разговор.

Жесть хорошо режется (толщина ее от 0,2 до 0,5 мм). Благодаря этому работа с нею близка к работе с бумагой. Но есть и преимущества. Из жести благодаря пластической деформации можно вытягивать детали сложного профиля. Она хорошо паяется припоями. Опытные жестянщики умеют делать из нее самые разнообразные вещи: модели кораблей и вездеходов, корпуса электронных приборов, рефлекторы для цветомузыкальных установок и солнечных нагревателей, рыцарские доспехи, даже цилиндры и поршни для небольших насосов и паровых машин. Незаменима жесть и при обустройстве дома, дачи и приусадебного хозяйства. Но чтобы научиться всему этому, нужно иметь представление об особенностях работы с жестью.

Чтобы научиться работать с жестью, нужно иметь определенный навык. Давайте потренеруемся на консервной банке.

Вам понадобится два-три типа ножниц для металла, которые представлены на рисунках 1а — 1д. С их помощью у чисто вымытой банки удаляем оба донышка, режем продольный шов и подрезаем края (рис. 2). Работы проводятся в рукавицах!

Разрезав банку, мы получаем заготовку, которую необходимо расправить. Делаем это в несколько приемов. Вначале — руками (обязательно в рукавицах). Затем деревянным молотком (рис. 1ж) на наковальне (рис. 1м) устраняем наиболее крупные складки и вмятины. Мелкие дефекты выправляем слесарным молотком (рис. 1з). Здесь есть свои тонкости. После каждого удара на поверхности металла остается след, портящий внешний вид материала. Чтобы этого не происходило, боек молотка необходимо отполировать до зеркального блеска. Качество правки зависит еще от силы удара, размеров и массы молотка. Помните, что от слишком сильных ударов тяжелым молотком металл деформируется, становится тоньше. Поэтому для такого вида работ подбирается молоток массой не более 200 г.

Для правки вам потребуется также наковальня. Наковальню кузнечного типа (рис. 1м) в городской квартире вряд ли разместишь. Рекомендуем использовать для этих целей чугунный утюг, отпилив от него ручку (рис. 1н), или какую-либо массивную деталь с хорошо обработанной плоскостью, например, маховик или шестерню, (рис. 1о).

Наковальню можно сделать также из закаленной и прошлифованной стальной болванки, снабдив ее фасонными вырезами, пазами и калиброванными отверстиями (рис. 1п).

Под ударами молотка любой листовой материал из металла (жесть не исключение) уплотняется и становится более упругим, «пружинистым». Этот эффект (в металловедении его называют наклеп) вреден в тех случаях, когда нам нужно только выправить заготовку. Но он может быть и полезен, если будущая деталь по условиям своей работы должна быть упругой, например, контактные пружины, защелки, рессоры и т.п. Помните об этом.

При изготовлении корпусов деталей, вытяжек, домоходов заготовки из жести приходится сгибать под определенным углом. Познакомимся с тремя способами.

Начнем с самого распространенного. Короткие заготовки из пластин жести можно гнуть в тисках с применением молотка. Если линия изгиба длинная, следует применить простейшее приспособление — жимки. Эго два прямоугольных бруска строго одинаковой высоты, соединенные штифтами. Лучше всего делать их из закаленной стали с прошлифованной поверхностью. Разумеется, такая возможность есть далеко не у каждого. Неплохо работают жимки из дерева твердых пород (бук, дуб). Для их изготовления можно использовать две ровные паркетные плитки. По мере износа рабочую поверхность жимок следует подправлять фуганком.

Имейте в виду, что поверхности деталей, обработанные таким способом, «запятнаны» ударами молотка. В некоторых случаях, например, в судомоделизме, в моделях-копиях, выполненных с большим уменьшением, этот способ не годится — он слишком портит внешний вид.

Для получения более «острого» ребра применяют изгиб с предварительным подрезанием металла на часть толщины резаком по линейке. Резак (рис. Зд) делается из куска ножовочного полотна. Вдоль канавки, сделанной резаком, заготовка легко изгибается вручную. Линия изгиба имеет очень чистый, изящный внешний вид. Однако металл вдоль нее ослаблен и, если деталь будет испытывать значительные нагрузки, подрезанную линию следует тщательно пропаять.

При изготовлении моделей ферм, мостов, подъемных кранов требуется большое количество однотипных деталей. Опытные моделисты делают их при помощи самодельных волочильных станков. На таких станках из полосок жести можно изготавливать швеллеры и трубы любого желаемого размера (рис. 6).

Многие тела сложной формы, от обычной ложки до кузова легкового автомобиля, можно рассматривать как комбинацию сферических поверхностей. Изготовление их трудоемко, и жестянщики прибегают к такому виду работ лишь в исключительных случаях. Отдельные элементы таких поверхностей можно делать из жести, пользуясь специальными медницкими молотками (рис. 1ж — 1л) и свинцовой наковальней (рис. 5).

Положите на наковальню кусок жести и обрабатывайте ее легкими ударами молотка. Жесть начнет деформироваться. В процессе работы нужно следить, чтобы по краям заготовки не возникали складки.

Прежде чем продолжить разговор о механических работах с жестью, сделаем короткое отступление и объясним, как следует паять. Это знание потребуется нам, чтобы вести разговор дальше.

Классический набор для жести: оловянный припой, флюс (лучше всего канифоль или раствор канифоли в ацетоне) и, конечно, паяльник. Паяльники по размерам и конструкции, а также мощности разнообразны. Нам подходит любой паяльник мощностью не менее 40 Вт. Желательно регулировать его мощность. Это делается при помощи ЛАТРа или тиристорного регулятора, предназначенного для управления яркостью электроламп. Разумеется, мощность паяльника не должна превышать допустимой максимальной нагрузки тиристорного регулятора.

Перед пайкой жало паяльника нужно очистить от окалины напильником до блеска. Включите его в сеть. Пока он греется, возьмите пруток припоя и молотком расплющите его конец. Если у вас припой в виде трубочки, наполненной канифолью, работа станет еще проще, он сразу же готов к употреблению.

Когда канифоль начнет плавиться и слегка дымиться, прикоснитесь жалом к тонко расплющенному куску олова. После такой обработки жало станет блестеть, как капля ртути. Теперь можно приступать к пайке.

Заготовки из жести положите на керамическую плитку или кусок асбоцемента. Сложите их внахлест (рис. За). Обработайте шов по всей длине раствором канифоли. Затем положите на него несколько маленьких кусочков припоя, отрезанных от расплющенного конца прутика. Придерживая края при помощи шила, расплавьте припой паяльником. Расплавленное олово начнет затекать в шов — гарантия надежной пайки. Далее, не отрывая жала паяльника от шва, медленно передвигайте его по линии пайки. Но вот шов пропаян. Будьте осторожны, не прикасайтесь к детали, пока она не остынет. Не исключено, что на краях шва образуются излишние капельки и наплывы припоя. Удалить их несложно. Для этого нужна зубная щетка из натуральной щетины. Расплавьте избыток припоя паяльником и быстро смахните его щеткой от себя. Внимание: эту работу выполняйте в очках!

Если требуется спаять два плоских куска жести под прямым углом, один из них должен иметь отгиб, как показано на рисунке Зв. Если же одна из деталей изогнута, то ее можно соединить с плоской, поставив на ребро (рис. Зг).

Во время пайки паяльник перегревается, обгорает и перестает брать припой. Чтобы этого не происходило, на время коротких перерывов и остановок в работе ЛАТРом или тиристорным регулятором следует уменьшить напряжение на 30—50 %.

Пайка других металлов (латунь, медь, сталь) производится аналогичным способом, только в качестве флюса используется раствор хлористого цинка, в зачистку и лужение паяльника производят хлористым аммонием. В быту его чаще называют нашатырем. Внимание! Не путайте нашатырь с нашатырным спиртом — это разные химические вещества! Швы на изделиях из оцинкованной стали перед пайкой протравливают соляной кислотой.

Познакомившись с элементами пайки изделий из жести, вернемся к механическим работам и расскажем об изготовлении цилиндрических деталей. Именно такие детали чаще всего встречаются в работе жестянщика. И, не зная секрета, изготовить правильный цилиндр не так-то просто. Чаще всего у начинающих жестянщиков выходит нечто бесформенное с гранями и вмятинами. Несколько наших советов помогут быстро освоить эту работу. Возьмите жестяную полосу и, натянув ее руками в перчатках, несколько раз протащите по боковой поверхности круглой деревянной болванки, зажатой в тисках (рис. 7а). После такой правки на ней разгладятся все неровности, она станет упругой и сама свернется в плоскую спираль (рис. 7б). Кусок такой спирали плотно без малейшего зазора надевается на цилиндрическую болванку. Остается лишь запаять шов.

Типы швов могут быть разными в зависимости от предназначения цилиндра. Проще всего выполнить шов «внахлест» (рис. 7в). Стыковой шов (рис. 7г) получается путем соединения краев заготовки с последующей его припайкой.

Опытные жестянщики пользуются еще одним способом пайки шва цилиндрических заготовок. Выправленная спираль предварительно вставляется в цилиндр-оправку, как показано на рисунке 7д. Далее, медленно выдвигая заготовку из оправки, шов аккуратно припаивается припоем. Избыток припоя удаляется напильником. Остается припаять донышко — и цилиндр готов. Качество его таково, что можно использовать для изготовления поршней, насосов и паровых машин.

И в заключение для судомоделистов хочу познакомить вас с технологией изготовления корпусов моделей судов.

Сложите заготовку из жести пополам и обрежьте ее, как показано на рисунке 4в. Затем зажмите ее в жимках и аккуратно расправьте деревянным молотком (рис. 46). Далее отогните борта, запаяйте шов на носу и корме (рис. 4в). Получился прочный корпус модели катера или моторной лодки. Корпуса более сложные можно изготовить с вытягивания плоских листов жести на свинцовых наковальнях. Но эта работа требует высокой квалификации. Правда, жестянщики научились выполнять эту работу по другой технологии. На деревянном болване, копирующем будущую модель, корпус собирается из небольших кусочков жести, соединяемых между собой пайкой (рис. 4г).

Автор: А. Александров

http://patlah.ru

© «Энциклопедия Технологий и Методик» Патлах В.В. 1993-2007 гг.

Что такое белая жесть (луженая сталь)

По сути белая жесть это тонколистовая низкоуглеродистая сталь, имеющая покрытие из цинка, олова или хрома. В некоторых случаях материал в качестве защиты покрывают специальным лаком. В редких случаях для обозначения белой жести применяют термин «луженая сталь».

Листы жести производят толщиной от 0,16 до 0,36 мм. Их несложно покрыть лаком или краской. Характерным признаком белой жести служит эстетичный внешний вид, устойчивость к коррозии и большой запас прочности.

Сфера назначения

Из жести делают консервные банки и товары хозяйственного назначения. В перечень конечной продукции входят:

- бытовые терки;

- тазы и ведра;

- консервные крышки;

- дорожные объекты (указатели, барьеры, знаки);

- емкости для ГСМ и лакокрасочной продукции;

- строительные элементы (трубы, сливы, козырьки).

Благодаря свойству не вступать в реакцию с пищевыми продуктами из жести делают безопасную тару для пива и безалкогольных напитков, консервированных продуктов питания. Материал служит надежной защитой для пищевой продукции от вредного воздействия внешней среды, и позволяет заметно продлить срок хранения консервов.

Технология производства

Существует четко отлаженная технология изготовления жести. Производство предполагает ряд ответственных этапов.

Состав жести напрямую зависит от марки и особенностей стали, из которой она изготовлена. Чаще всего сырьём для выпуска жести служит конструкционная сталь марок 10кп, 8 кп, а также 10 пс и 8 пс.

- Первый этап предполагает обработку стали. От особенностей этой обработки напрямую зависят технические характеристики конечного материала.

- Следующим шагом служит последовательная горячая и холодная прокатка стальных листов.

- Затем материал подвергается непрерывному отжигу, после чего выправляется.

- Важным этапом изготовления служит покрытие полученной листовой жести защитой. Это может быть специальный пищевой лак, олово, хром либо цинк. Толщина и сырьё для покрытия напрямую определяют потребительские характеристики и назначение изделия.

- Пассивация материала требуется для закрепления нанесенного слоя, затем промасливается.

- Завершающим шагом производства является нарезка листов, формирование рулонов и упаковка.

Следует знать, что черная жесть являет собой переходный материал, образующийся при выпуске белой жести. Формирование защитного слоя является финалом процесса. Без защитного покрытия черная жесть находит узкое применение для машиностроения и электротехники.

Методы лужения

В зависимости от метода нанесения и толщины покрытия необходимо выделить два метода лужения:

- электролитический;

- горячий способ.

Примечательно, что на лужение расходуется 30% мировой добычи олова.

Электролитическим методом производят большое количество марок белой пищевой жести. Тонкая жесть в результате этой обработки получает покрытие, толщина которого варьируется от 0,34 и до 1,56 микрон. В эту группу входят марки ЭЖР, ЭЖК, а также материал с дифференцированной (разной) защитой ЭЖК-Д И ЭЖР-Д.

Следует знать, что смысл дифференцированного покрытия заключается в разной толщине защитного слоя на противоположных сторонах материала. Пищевая жесть должна отвечать строгим санитарным и техническим требованиям в первую очередь с внутренней стороны банки или крышки.

Луженая жесть, полученная горячим методом, подразделяется на две группы. Под маркировкой ГЖК значится консервная жесть, применяемая для выпуска банок. В группу ГЖР входит разная жесть, являющаяся сырьём для изготовления упаковочных изделий и тары для продуктов питания.

Нормативно-техническую базу, на которой основано производство и назначение жести, составляют два стандарта:

- ГОСТ 13345-85 регламентирует сорт продукции;

- ГОСТ-Р 55204-2004 определяет технологию изготовления и подготовки жести.

Самым распространенным материалом для формирования защитного поверхностного слоя путем лужения служит олово (Sn). Так называемая белая сталь, покрытая слоем олова, отличается по ряду технических параметров:

- показатель твердости A1, A2, В, С, Д;

- толщина листа без учета покрытия от 0,18 до 0,36 мм (обозначается как номер конечного изделия);

- вес исходного материала.

Два первых технических показателя применимы и для черной жести, не имеющей никакого защитного слоя.

Одной из техник создания защитного слоя без использования олова служит хромирование электролитическим методом. Технология предполагает обработку черной (переходной) жести хромом, что приводит к формированию поверхностного слоя толщиной от 0,01 до 0,05 микрон. Вторым слоем обязательно наносят лак, при этом толщина лакировки не должна быть больше 8 мм.

Процедура лужения является важным технологическим этапом, требующим повышенного внимания. Точное соблюдение температурного режима и сбалансированный состав рабочей среды позволит белую жесть без наплывов и прочих дефектов.

Сортировка жести

На производстве готовую продукцию делят на три категории.

- К первому сорту относят листы, не имеющие дефектов. Допускаются только совсем мелкие изъяны.

- Второй сорт составляют листы с мелкими черными точками, незначительными пузырями, крупинками олова, маленькими вмятинами.

- К третьему сорту относят мятые и имеющие загнутые углы листы, а также изделия с загрязнениями хлористым цинком.

В процессе сортировки в сторону откладывают листы жести, которые можно улучшить путем повторной протравки или лужения.

Отличия отечественной и иностранной технологии

Материал отечественного производства в процессе изготовления подвергается однократной прокатке холодным методом. В итоге формируются, а затем отжигаются стальные полоски нужной толщины. Завершающим шагом служит процесс, позволяющий повысить технические свойства материала.

Импортные технологии включают дополнительную процедуру холодной прокатки. На этом этапе применяют особые смазочные вещества, позволяющие уменьшить на 50% толщину листа. В итоге заметно снижается расход материала на производство пищевой тары, а эластичность и показатель прочности жести возрастает.

Особенности белой жести

С учетом основного назначения белая жесть обладает отличными техническими характеристиками: прочностью, гибкостью, устойчивостью к коррозии. Материал должен сохранять целостность упаковки с тем, чтобы продукция внутри банки не пришла в негодность.

Серьезные требования предъявляются к внешнему виду консервной жести, поскольку товар на магазинных полках должен иметь привлекательный товарный вид. Жесть должна быть устойчива к механическому воздействию. Наружный слой покрытия должен обладать хорошей адгезией для наклеивания различных этикетов.

Анализируя технологию производства, нельзя сказать, что жесть сплав. Материал производится из конструкционной стали с нанесением защитного покрытия. Исходя из технических характеристик белой жести, разумно предположить целесообразность сбора консервных банок и других хозяйственных изделий с целью их повторной переработки.

Следует знать, что любая жесть независимо от материала, из которого изготовлено защитное покрытие, принимается в пунктах сбора металлолома по категории 12А. Данная категория включает в себя тонколистовой металлический лом и жесть.

Белая жесть или луженая сталь – применение

Белая жесть или луженая сталь – как альтернативное наименование, представляет собой тонкий листовой металлический профиль, обладающий защитным покрытием. Для нанесения последнего используются такие металлы: олово, цинк, хром. В некоторых случаях роль защитного слоя исполняет лак. Таким образом, жесть черная отличия от жести белой имеет минимальные. Точнее можно сказать, что луженая сталь, это та же черная жесть, прошедшая этап специальной обработки.

Технология производства

Определить из чего делают белую жесть, позволяет сам процесс изготовления материала, проводимый в ряд последовательных этапов:

- выплавка стали заданного химического состава;

- прокатка металла, предварительно – горячая и последующая – холодная;

- отжиг в колпаковых печах или на другом оборудовании;

- правка;

- нанесение защитного покрытия;

- пассивация;

- промасливание.

Производство луженой стали – белой жести

Таким образом, исходным материалом под белую жесть выступает сталь. Как правило, это конструкционные марки металла: кипящая – 10кп и 8кп, а также полуспокойная – 10пс, 8пс. Полученные тонкие стальные листы с уже нанесенным защитным слоем разрезают по размерам, упаковывают, и отправляют потребителям.

Различие между консервными банками импортного и отечественного производства

Пищевая белая жесть, изготавливаемая в России и странах ближнего зарубежья, проходит только однократную прокатку. Используется холодная технология с результатом в виде стальных полос заданной толщины, которые впоследствии отжигаются. Завершающий этап, перед превращением черной жести в белую – дрессировка. Это процесс позволяет улучшить ряд характеристик стального листа: плоскостность, твердость, минимизация линий сдвига.

Консервные банки из луженой стали

Зарубежная технология предусматривает замену дрессировки дополнительной процедурой холодной прокатки. Повторный процесс проходит с использованием специальных смазочных материалов. Суть технологи двукратной прокатки заключается в снижении толщины листа до 50%. В цифрах это выражается интервалом 0.12 – 0.24 мм. Как результат, получается жесть белая консервная с меньшим расходом металла на банку. При этом сохраняется эластичность металлического профиля и повышается его прочность. Еще один нюанс связан с хорошо выраженной анизотропией механических характеристик после повторной прокатки. Поэтому дальнейшее использование белой жести производится с учетом направления прокатывания профиля.

Нормативная производственная база

Возвращаясь к отечественному производству, отметим, что базовый документ, регламентирующий сортамент продукта жесть белая – ГОСТ 13345-85. Вторым документом, определяющим технические условия производства жести и ее обработки выступает ГОСТ Р 52204-2004. Согласно установленным нормативам, существуют две категории изделия, соответствующие различной методики лужения:

- Горячее. В эту группу попадают две марки тонколистового металла. Это ГЖК – жесть, используемая для производства консервных банок, а также ГЖР. Последняя марка представляет жесть разного назначения и выступает сырьем в приготовлении упаковочных изделий, а также тары под пищевые продукты.

- Электролитическое. Более широкая группа, включающая наряду с марками ЭЖК и ЭЖР (маркировка соответственно предыдущему случаю), две разновидности жести с дифференцированным покрытием – ЭЖК-Д, ЭЖР-Д.

При этом толщина защитного слоя больше для горячелуженой жести 1.6 – 2.5 мкм, тогда как тонколистовая сталь электролитического лужения обладает слоем от 0.34 до 1.56 микрон. Суть дифференцированного покрытия состоит в необходимости нанести отличающиеся по толщине защитные слои с противоположных сторон листа. Это связано с более строгими требованиями для внутренней поверхности банок, прочей разновидности тары.

Жесть луженая белая с оловом и без

Если рассматривать популярность металлов, используемых под нанесение в качестве защитного слоя, то тут первенство уверенно удерживает Sn. Однако даже жесть, покрытая оловом, имеет ряд отличий по следующим параметрам:

- твердость – A1, A2, B – D;

- толщина листа без покрытия, выражается как номер изделия и находится в пределах 0.18 – 0.36 мм;

- вес исходного металла.

Первые два критерия применимы также к листам, не содержащим олова, поскольку выступают характеристикой черной жести. Одна из методик безоловянного покрытия – электролитическое хромирование. В этом случае черная жесть обрабатывается хромом, что приводит к осаждению защитного слоя от 0.01 до 0.05 микрон. Далее наносится еще одно защитное, уже лаковое покрытие толщиной не более 8 мм.

Пассивация луженой жести

Жесть после пассивации

Этот процесс необходим, чтобы стабилизировать поверхность тонколистового металла, повышая ее адгезию к лакам. Дополнительно, процедура затормаживает образование оксидов олова, приводящих к изменению цвета белой жести. Пассивация производится двумя способами:

- химический – лента пропускается через специальный раствор;

- электрохимический – аналогичен предыдущей процедуре, но проводится ввод дополнительным воздействием электрического тока.

Результатом пассивации оказывается образование тонкой пленки хрома и его соединений. Она отличается высокой прочностью и предохраняет поверхность металла от царапин в ходе дальнейших технологических процессов.

Литографирование и лакировка жести

Процедуры направлены на создание более привлекательного внешнего вида консервных банок, увеличивая их конкурентоспособность, независимо от содержащегося внутри продукта. Оба процесса проходят на специальном литографическом оборудовании и полностью автоматизированы.

В процессе лакировки, покрытие на поверхность жести наносится валками, после чего металл поступает в сушильные установки. Литографирование производится при помощи классической офсетной технологии. Инновации в этом процессе ограничиваются использование нестандартных красок: УФ и конверсионных.

Применение луженой жести

Продукция из белой жести

Естественно, основная область использования материала – изготовление консервных банок, которое берет начало еще с XIX века. Современная сфера реализации жестяной продукции включает ряд альтернативных направлений. Из белой жести производятся:

- трубы;

- кровельные материалы – навесы, козырьки, прочие строительные элементы;

- хозяйственные товары – крышки для банок, ведра, терки и другое;

- специализированная тара под лакокрасочные материалы и нефтепродукты;

- дорожные знаки и информационные указатели.

Проволока из луженой стали

Условную конкуренцию жестяной продукции составляет листовая сталь пружинная луженая, однако области применения этих разновидностей проката особо не пересекаются.

Ценовая политика

Реализация жестяного проката производится профильными предприятиями. При этом на продукт белая жесть, цена рассчитывается независимо от толщины металлического листа, и устанавливается в рублях за тонну. Сегодня, средняя стоимость горячелуженой и электролитической белой жести практически одинакова, составляя около 30000 рублей за тонну.

Вторсырье

Если говорить о металлоломе из белой жести, то она будет относится к категории лома 12А – тонколистовой лом, жесть. Никакой отдельной категории под лом луженой стали приемки не выделяют.

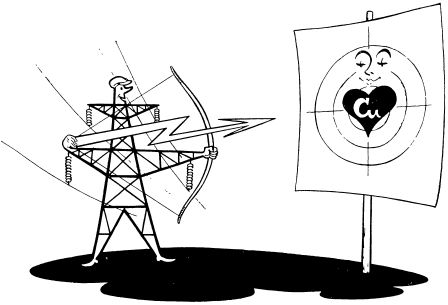

Металл консервной банки

«Олово отжило свой „бронзовый век“ и стало металлом консервной банки» – это цитата из прекрасного очерка академика А. Е. Ферсмана об олове, из книги «Занимательная геохимия». Название очерка повторяет название этой главы.

Действительно, известное человеку с древнейших времен олово в течение тысячелетий употреблялось как главная добавка к меди. Великий сплав – бронза – получался в результате этого союза.

Но прошла эпоха бронзового века. Бронзы стали одним из широко применяемых, но отнюдь не главных сплавов. И олово нашло себе другое применение. Оно подружилось с железом, точнее – с жестью, тонкими листами прокатанного железа. Тысячи применений имеет такой лист. И одно из важнейших – быть тарой консервированного продукта, проще – консервной банкой.

Олово обладает значительной устойчивостью против химических воздействий. Оно не реагирует с водой, очень медленно растворяется в разбавленных кислотах, только при нагревании до 150 градусов начинает окисляться кислородом воздуха. Все это полностью удовлетворяет тем высоким требованиям, которые можно предъявить к металлу, покрывающему изнутри жесть консервной банки, соприкасающемуся с пищей, предназначенной для человека. И поэтому оловом и покрывают внутреннюю поверхность консервных банок.

Есть несколько способов осуществить такое покрытие жести оловом. Издавна известен горячий способ, когда очищенное и обезжиренное изделие погружают сквозь слой флюса в расплавленное олово. Извлеченное изделие уже покрыто полудой.

В случае, если надо полудить одну сторону металлического листа, его очищают, нагревают снизу и очищенную сторону натирают оловом и флюсом. Осуществляется это с помощью обыкновенной сухой и чистой тряпки.

В настоящее время, однако, эти способы лужения отошли в прошлое. Сегодня жесть консервных банок лудится в гальванических ваннах.

Мировая добыча олова подвергается довольно резким колебаниям. Так, в 1940 году в капиталистических странах было добыто около 250 тысяч тонн этого металла, а в 1952 году – только около 170 тысяч тонн. Пожалуй, нет страны в мире, в которой олово не считалось бы дефицитным металлом. И большая часть этого олова везде идет на производство белой жести – металла консервных банок.

Недостаток олова заставляет работать в трех направлениях. Геологи стараются найти новые месторождения оловянного камня – руды олова.

Металлурги изыскивают способы заменить олово в сплавах, обойтись без него. И все должны думать над тем, чтобы сберечь уже добытое олово, не дать ему погибнуть.

Каждая консервная банка – это примерно полграмма олова, которое может вернуться в цикл производства, если консервная банка попадет в утиль, а не поржавеет под забором. Извлечение же олова со старых консервных банок несложно: ведь олово растворяется в щелочах. В них‑то и погружают старые банки, а потом олово выделяют электролизом.

Вторая очень серьезная статья расхода олова – сплавы. Ведь этот металл входит в состав бронз, легкоплавких сплавов, типографских сплавов, подшипниковых материалов. Но особенно много его идет на производство припоев.

А вот и паспортные свойства этого металла. Он плавится при 232 градусах, кипит при 2430 градусах. Удельный вес его при обычных условиях около 7,3 г на куб. см. Олово мягко, его можно царапать ногтем. Легко куется и прокатывается в тончайшую фольгу.

Было время, из олова делали не только ложки и миски, а и пуговицы для солдат. Рассказывают, что в одну суровую зиму эти пуговицы внезапно «заболели». Совсем недавно блестящие, прочные, они покрывались ни с того ни с сего сероватым налетом и рассыпались в пыль. Казалось, какой‑то заразной болезнью заболело олово пуговиц. Даже название этому явлению придумали – «оловянная чума».

А все объяснялось очень просто. Дело в том, что обычное, известное нам олово устойчиво только при температуре выше минус 13 градусов. Ниже этой температуры происходит перекристаллизация олова, оно сильно увеличивается в объеме и поэтому начинает рассыпаться в пыль. Особенно быстро этот процесс идет при температуре около минус 30 градусов. Видимо, такая температура и стояла, когда начали рассыпаться пуговицы солдатских шинелей.

Такова служба человеку олова. Хотя этот металл и не является непосредственным соседом меди в периодической системе, я поместил его в этой главе. Слишком много столетий состоял он в огнем скрепленной дружбе с медью, а теперешняя его служба человеку слишком схожа с работой цинка, чтобы можно было оторвать этот металл от его друзей и коллег по труду.

Медь – избранница электричества.

Экономить металл

Производство цветных металлов – мы уже убедились в этом на целом ряде примеров – сложный, дорогой, трудоемкий процесс. Вспомните: для получения одной тонны меди надо добыть 100 тонн руды; чтобы получить одну тонну никеля, надо поднять из земных недр 200 тонн руды, а олова – даже 300 тонн. Сколько затрачивается на это человеческого труда! И как надо экономить этот воплотившийся в металл труд!

Когда‑то весь добываемый цветной металл расходовался лишь на производство оружия, инструментов и предметов домашнего обихода. Пускали жаркую медь, подобную золоту латунь, звонкую бронзу и на изготовление украшений. Каюты и надстройки военных кораблей увешивали медяшками, которые приходилось ожесточенно драить матросам. Из этих же материалов изготовляли громоздкие и тяжелые люстры, разнообразные подсвечники, вентиляционные решетки, краны и т. д. Да техника и не знала сто лет тому назад, например, других материалов для изготовления всех этих и многих других предметов.

Настало совсем иное время – время, когда на смену старым материалам приходят новые, такие, как алюминий, пластмасса и облагороженное дерево. А для цветных металлов находят новые важные применения в тех местах, где их вообще никто заменить не может.

Сердце электрического мотора – вот где должна быть медь, а не в витиеватой дверной ручке или тяжелом, как ступа, подсвечнике.

Нет, не в громоздком бронзовом чернильном приборе место драгоценному олову и меди!

Надо стараться, чтобы оловянные изделия не попадали на холод. Они могут безвозвратно погибнуть.

Зачем затрачивать драгоценный никель, входящий в состав нержавеющей стали, для отделки железнодорожных и трамвайных вагонов, судов речного и морского флота?

И чернильный прибор, и отделка трамваев, и тяжелая бронзовая люстра могут быть сделаны и красивее и удобнее из других материалов. А никель лучше пустить на изготовление жаропрочных сталей. Пусть лучше работает он в пламени газовой топки, чем ведет паразитический образ жизни в салоне речного трамвая.

Но, конечно, пересматривая нормы расхода цветных металлов, сокращая список изделий, на которые идет цветной металл, нельзя допускать, чтобы из‑за этого страдало качество изделий. Замену следует производить только там, где это действительно целесообразно.

Экономия цветных металлов должна вестись не только заменой их другими материалами.

Экономия цветных металлов – это и сокращение припусков на обработку, и тщательное собирание и сортировка металлической стружки, и борьба с отходами при переплавке и термообработках, и снижение веса соответствующих деталей.

На многих предприятиях, выпускающих легированный магнием чугун, используют для этой цели не магниевый лом и отходы, а первичный магний.

Очень часто изделия, отличное качество которых обеспечило бы тонкое покрытие антикоррозионным слоем, целиком делаются из дорогих нержавеющих сплавов.

Экономия цветных металлов – это и сбор лома цветных металлов, и сбор бытовых отходов.

Каждая использованная консервная банка – это уже не нужное потребителю олово.

Для переплавки тонны алюминиевого лома нужно несравненно меньше затрат, чем для получения тонны первичного алюминия.

Беречь цветной металл! Расходовать его только там, где он действительно незаменим! – с таким призывом обратился к нашему народу Центральный Комитет Коммунистической партии Советского Союза в декабре 1959 года.

Этот призыв встретил живейший отклик всего советского народа.