Изготовление стержней в литейном производстве

Изготовление стержней

Стержни применяют в основном для выполнения в отливках отверстий и полостей, а также наружных поверхностей отливок сложной конфигурации. Стержни при заливке формы со всех сторон окружены жидким металлом, поэтому они должны обладать высокой газопроницаемостью, а также прочностью, податливостью, выбиваемостью, что обеспечивается выбором состава соответствующей стержневой смеси и конструкцией стержня. Для обеспечения устойчивого положения в форме и точной конфигурации отливки стержни должны иметь достаточное число знаков (выступов).

При заливке формы металлом ее стенки и особенно стержни быстро нагреваются и выделяют большое количество газов. Для отвода газов из внутренних полостей формы на поверхность служат газоотводные вентиляционные каналы.

В условиях единичного и мелкосерийного производства отливок стержни изготовляют ручным способом по стержневым ящикам и шаблонам. В массовом и крупносерийном производстве стержни изготовляют на различного типа машинах: встряхивающих, прессовых, пескометных, пескодувных, импульсных, мундштучных и др.

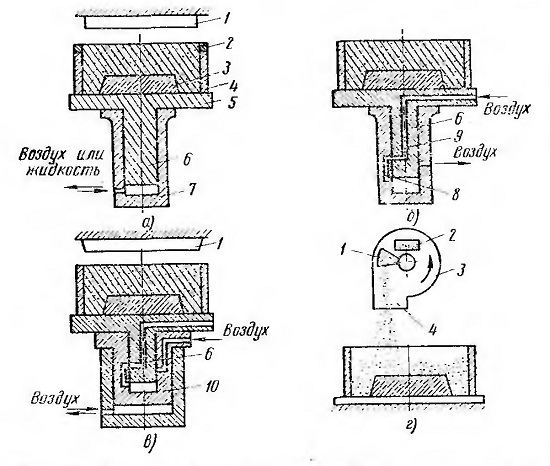

Для изготовления стержней широко применяют пескодувные машины, обеспечивающие высокопроизводительную формовку мелких и средних стержней любой сложности при высоком качестве (рис. 4.5). Сжатый воздух, проходя через головку (резервуар) пескодувной машины, наполненную стержневой смесью, через отверстия в днище головки и в пескодувной плите увлекает смесь в стержневой ящик и уплотняет ее. Воздух выходит из ящика через неплотности по плоскости разъема между ящиком и пескодувной плитой, а также через сделанные в стенках ящика щелевые или сетчатые отверстия — венты. В настоящее время применяется технологический процесс изготовления стержней из жидких самотвердеющих смесей. Способность смеси к самозатвердеванию исключает тепловую сушку стержня. Важным технологическим свойством жидких самотвердеющих смесей является высокая текучесть, что позволяет заливать их в ящик и получать стержень без уплотнения. Смесь состоит из кварцевого песка, жидкого стекла и пенообразователя, придающего ей текучесть. Из смесителя смесь заливают непосредственно в стержневые ящики. После выдержки в течение 20— 30 мин смесь затвердевает, стержень извлекают из ящика, отделывают, окрашивают и подают на сборку.

Рис. 4.5. Принцип пескодувного метода изготовления стержней 1 — бункер для приема смеси; 2 — задвижка; 3 — резервуар; 4 — стержневая смесь; 5 — пескодувная плита; 6 — венты; 7 — стержневой ящик

После изготовления стержни и крупные формы из обычных смесей сушат с целью увеличения их газопроницаемости, прочности и уменьшения газотворной способности. Продолжительность сушки зависит от температуры, толщины стержней и форм, условий передачи тепла в сушиле и колеблется от нескольких минут до нескольких часов. Для эффективной сушки и подсушки форм и стержней необходимы постепенный подъем температуры в камере сушила, а затем поддержание равномерной максимально допустимой температуры в течение всего периода сушки, а также обеспечение равномерного движения газов во всем объеме сушила. При сушке стержней, изготовленных на масляных связующих и их заменителях, помимо испарения влаги происходят процессы окисления и полимеризации. Процесс окисления заключается в нарушении связи между атомами углерода, входящего в состав масла, и присоединении к ним кислорода. В результате химических изменений, а также удаления из масла некоторых составляющих при нагреве оно превращается в густую клейкую массу и образует прочную пленку, соединяющую зерна песка. В процессе окисления, происходящего при 150—220 °С, масло поглощает 20—30 % кислорода. Кроме того, выделяется тепло, повышающее температуру стержней, что ускоряет окисление масла.

После нагрева при сушке стержней, изготовленных на искусственных термореактивных смолах, и выделения воды смолы становятся неплавкими и нерастворимыми в воде. Температура сушки стержней на этих связующих 150—160 °С.

Смеси, содержащие патоку и крахмал, рекомендуется сушить при 165—190 °С, в результате чего после удаления воды образуется сахароза, а в смесях, содержащих сульфитную барду,— смола. И та, и другая обладают склеивающей способностью.

Смеси, изготовленные на глине, гипсе или цементе, сушат при 350—400 °С, а при использовании бентонитовых глин — при 200 °С. Продолжительность сушки песчано-глинистых форм при 350—400 °С в зависимости от их размеров составляет от 5 до 36 ч.

Ручное изготовление литейных стержней

Процессы изготовления стержней в горячей оснастке делят на процессы изготовления стержней из сыпучих (обычно песчано-смоляных) смесей, из жидких смесей и из плакированных смесей. У последних зерна песка предварительно покрывают твердой пленкой смолы; используют плакированные смеси для изготовления оболочковых форм и стержней.

Технологические процессы изготовления стержней в холодной оснастке делят на две группы. К первой группе относят процессы, основанные на использовании самотвердеющих смесей, а ко второй — процессы, основанные на отверждении смеси в оснастке при их продувке. Процессы, основанные на использовании самотвердеющих смесей, подразделяют на изготовление стержней из сыпучих смесей с нормальной скоростью самозатвердевания, с повышенной скоростью самозатвердевания и из жидких самотвердеющих смесей.

Процессы, основанные на отверждении смесей за счет продувки, имеют следующие разновидности: изготовление стержней, отверждаемых при продувке углекислым газом, газообразным катализатором и сжатым воздухом (подогретым или с нормальной температурой).

Операции технологических процессов. Все процессы изготовления стержней включают в себя различные технологические, транс

портные и вспомогательные операции. Ряд операций носит общий характер и выполняется во всех технологических процессах, ряд операций является специфическим и выполняется лишь в отдельных вариантах технологических процессов изготовления стержней.

Следует учитывать, что чем меньше технологических операций, особенно выполняемых вручную, и чем они проще, тем больше возможностей для механизации и автоматизации технологического процесса, тем выше качество стержней и стабильность их свойств.

Принимая во внимание, что ручное изготовление стержней преобладает в литейных цехах с единичным и мелкосерийным характером производства отливок, следует особо остановиться на особенностях таких литейных цехов и особенностях технологии изготовления стержней в этих условиях.

§ 23. Особенности технологии изготовления стержней при единичном и мелкосерийном производстве

Литейные цехи с единичным, мелкосерийным и серийным характером производства отливок составляют более 70 % всех литейных цехов машиностроительных заводов. Номенклатура стержней в таких цехах отличается большим разнообразием по массе, габаритным размерам и сложности. Анализ весовой характеристики стержней на ряде заводов показал, что 75—85 % общего количества стержней, изготовляемых в литейных цехах, имеют массу до 250 кг.

Следует отметить, что стержни, относящиеся к определенной группе по массе, в рассматриваемых литейных цехах имеют различные габаритные размеры и различную сложность. Количество одинаковых или сходных по размерам и сложности стержней в каждой весовой группе обычно не превышает 15—20 шт. в смену. Формовку стержней в таких цехах производят в основном по деревянным стержневым ящикам, реже по стержневым ящикам из эпоксидных смол или полностью металлическим.

При мелкосерийном производстве в большинстве случаев конструкция стержневых ящиков технологом-проектантом не разрабатывается и зависит от опыта и квалификации рабочего-модельщика. Вполне естественно, что такие конструктивные элементы стержневых ящиков, как замки, приспособления для разъема, опорные устройства, связки, крепления подвижных и отъемных частей и т. п., имеют разнообразные виды с индивидуальными и произвольными размерами.

Использование машинной формовки при единичном и мелкосерийном производстве стержней, как правило, оказывается технически нецелесообразным, что связано с большими потерями времени на перестановку стержневых ящиков в течение смены и на переналадку самих стержневых машин.

Анализ работы стержневых отделений литейных цехов с мелкосерийной и серийной номенклатурой отливок показывает, что для производства стержней даже в условиях одного и того же цеха применяется не одна, а две, три и более различных по составу

стержневых смесей. Наряду с большим ассортиментом составов применяемых смесей наблюдается весьма значительный разброс в показателях их физико-механических свойств.

Технологический процесс изготовления стержней в таких цехах осложняется необходимостью установки в стержни разнообразных по форме и размерам проволочных, литых и сварных каркасов, устройства в стержнях пустот и заполнения их различными гранулированными материалами для экономии смеси и улучшения газопроницаемости стержней, изготовления в стержнях вентиляционных каналов и выполнения ряда других операций.

Все вышеизложенное сдерживает применение механизированных и автоматизированных установок для уплотнения стержней и различных механизмов для выполнения других операций при их изготовлении: кантовки ящиков и извлечении стержней, простановки каркасов, сборки, очистки и смазки стержневых ящиков, изготовлении вентиляционных каналов, транспортировки стержней и ящиков и т. д.

§ 24. Подготовка оснастки

Любой из перечисленных технологических процессов начинается с подготовки стержневой оснастки, включая проверку ее комплектности, оценку ее технического состояния и приведение оснастки в рабочее состояние.

Осмотр и очистка стержневых ящиков. Подготовка стержневых ящиков включает визуальный осмотр и очистку внутренней поверхности ящика от остатков стержневой смеси щеткой, кистью и другими инструментами. Внутренняя поверхность, особенно углубления и поднутрения, промежутки между ребрами, гнезда отъемных частей, углы и все поверхности соединения отдельных частей ящика должны быть чистыми, не иметь трещин, забоин и других дефектов. При необходимости ящик протирают влажной тряпкой, а в случае применения водонерастворимых связующих — тряпкой, смоченной в керосине. После этого ящики протирают досуха ветошью. Проверяют также наличие в ящике всех отъемных частей, легкость их установки и надежность крепления отдельных частей ящика. При этом зазоры между отдельными частями ящика должны быть не более 0,5 мм для металлических ящиков и 1,0—1,5 мм для деревянных.

У стержневых ящиков, предназначенных для изготовления стержней на машинах и поточно-механизированных линиях, особенно внимательно контролируют крепление ящика к плите машины или к транспортной плите. У разъемных ящиков, применяемых для изготовления стержней на пескодувных машинах, проверяют плотность и надежность соединения половин ящика, следят за чистотой вент и вдувных отверстий, а в случае применения нагреваемой оснастки дополнительно проверяют исправность системы нагрева ящика, равномерность нагрева его половин и контролируют заданную температуру рабочей поверхности ящика.

Нанесение разделительных покрытий. После проверки и подготовки ящика его рабочую поверхность покрывают разделительными составами, чтобы предотвратить прилипаемость смеси к поверхности стержневого ящика и облегчить выем из него стержня. Некоторые составы разделительных смазок и припылов приводились.

§ 25. Уплотнение смеси

Необходимая прочность стержней достигается уплотнением смеси в стержневом ящике. Чем больше уплотняющее смесь усилие, тем выше прочность стержней в сыром состоянии. Однако увеличение прочности стержней в процессе уплотнения имеет определенный предел. Степень уплотнения смеси характеризуется ее плотностью, т. е. массой 1 см 3 смеси в граммах. Насыпная масса стержневой смеси составляет 0,9—1,1 г/см 3 , а после уплотнения — 1,45—1,65 г/см 3 .

Особенное значение степень уплотнения стержней приобретает при использовании традиционных технологических процессов изготовления стержней. В этом случае прочность стержней в сыром состоянии должна быть достаточной для того, чтобы при транспортировке и сушке стержни не деформировались и не разрушались. Кроме того, при недостаточном и неравномерном уплотнении снижается прочность стержня или его отдельных мест, в стержнях образуются пористые, рыхлые, с повышенной осыпаемостью участки, в результате чего ухудшается качество поверхности отливки, образуются механический пригар и песчаные раковины.

Неравномерность уплотнения стержня может привести также к их растрескиванию во время сушки в результате возникающих при этом термических напряжений. С другой стороны, нельзя переуплотнять стержни, так как в этом случае могут значительно уменьшиться податливость стержней и их газопроницаемость, что повышает опасность появления горячих трещин и газовых раковин в отливках. Поэтому операция уплотнения смеси требует от стерженщика ручной формовки высокой квалификации и знания особенностей технологических процессов изготовления стержней и отливок.

Уплотнение стержневой смеси в ящиках производят вручную, вибрацией, встряхиванием, прессованием, пескометным, пескодувным и другими способами.

Ручное уплотнение стержней. Уплотнение смеси производят плоской ручной трамбовкой, клиновидной набойкой, пневматической трамбовкой с плоским или клиновидным наконечником, ладонью. Стержневую смесь насыпают в ящик с избытком (рис. 30, а), разравнивают и уплотняют (рис. 30, б), после чего верхний слой уплотненной смеси срезают линейкой и заглаживают гладилкой (рис. 30, в). Ящики, имеющие малую высоту, уплотняют, как правило, за один прием. Ящики большой высоты уплотняют в несколько приемов (послойно). Поверхность уплотненного слоя перед на

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Изготовление литейных форм и стержней

Технологический процесс изготовления литейных форм называется ф о р м о в к о й. Различают ручную и машинную формовку. При ручной формовке наиболее широкое распространение получила формовка по модели. Такую формовку выполняют в почве — сплошном слое земли, находящемся на полу цеха или в опоках.

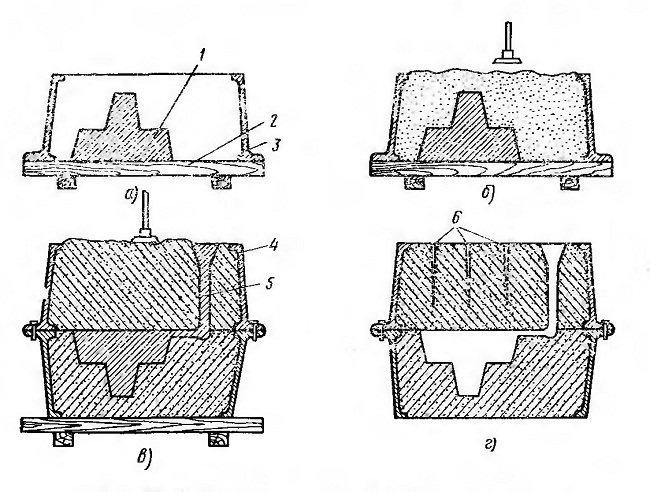

Рис. 29. Формовка по модели в двух опоках:

1 — модель, 2 — подмодельный щиток, 3 — нижняя опока, 4 — верхняя опока, 5 —модель стояка, 6 — каналы для выхода газа

Наибольшее распространение получила формовка деталей по модели в двух опоках (рис. 29, а, б, в, г). Основными операциями ручной формовки являются уплотнение формовочной смеси в опоке и извлечение модели из формы. Уплотнение формовочной смеси представляет трудоемкую работу, а извлечение модели требует умения и аккуратности.

Схемы работы различных типов формовочных машин приведены на рис, 30. В прессующей машине (рис. 30, а) сжатый воздух или масло под давлением поступает в цилиндр 7 и поднимает поршень 6 вместе со столом 5, моделью 3, опокой 4 и рамкой 2 так, что уплотняет формовочную смесь в опоке, после чего воздух или жидкость выпускаются из цилиндра 7. Встряхивающие машины применяют без подпрессовки (рис. 30, б) и с верхней подпрессовкой (рис. 30, в). Встряхивание производится сжатым воздухом, поступающим через каналы 8 и 9 под поршень 6 и поднимающим

его до уровня канала, по которому воздух выходит в атмосферу. После этого поршень вместе со столом машины, моделью, опокой и формовочной смесью падает вниз, стол ударяется о станину машины, и смесь уплотняется. Затем цикл повторяется. В машинах с подпрессовкой (рис. 30, в) встряхивающий поршень 6 поднимается внутри цилиндра 10, который сам служит поршнем при подпрессовке. Для подпрессовки под поршень-цилиндр 10 впускается сжатый воздух, который поднимает поршень вместе со всеми остальными частями и опокой до уплотняющей колодки 1, вследствие чего производится подпрессовка смеси.

Рис. 30. Схема работы различных формовочных машин: с — прессовая, б — встряхивающая, е — встряхивающая с подпрессовкой, г — пескометная

В отличие от встряхивающих и прессовых машин пескомет производит уплотнение формовочной смеси и опоке действием центробежной силы. Рабочим органом пескомета является бы-стровращающаяся лопатка, которая выбрасывает смесь с большой скоростью в опоку. Головка пескомета 3 (рис. 30, г) представляет собой кожух, в котором вращается вокруг горизонтальной оси лопатка 1. Формовочная смесь непрерывно подается внутрь головки пескомета ленточным транспортером 2, захватывается лопаткой и с большой скоростью выбрасывается через отверстие 4 в подставленную опоку, где смесь уплотняется.

Процесс изготовления стержней во многом аналогичен формовке, но в части конструкции стержней и способов их изготовления имеются специфические особенности. Стержни должны обладать высокой газопроницаемостью и прочностью, так как при заливке они окружены со всех сторон жидким металлом. Для улучшения указанных свойств стержни подвергают сушке в

печах на специальных фасонных или плоских металлических плитах Чтобы повысить прочность стержней, в них заформовыва-ют арматуру (в виде литых каркасов или металлических прутков), а для улучшения газоотвода делают вентиляционные каналы. Наиболее распространен способ изготовления стержней в стержневых ящиках, внутреннее пространство которых заполняется стержневой смесью, уплотняемой тем или иным способом.

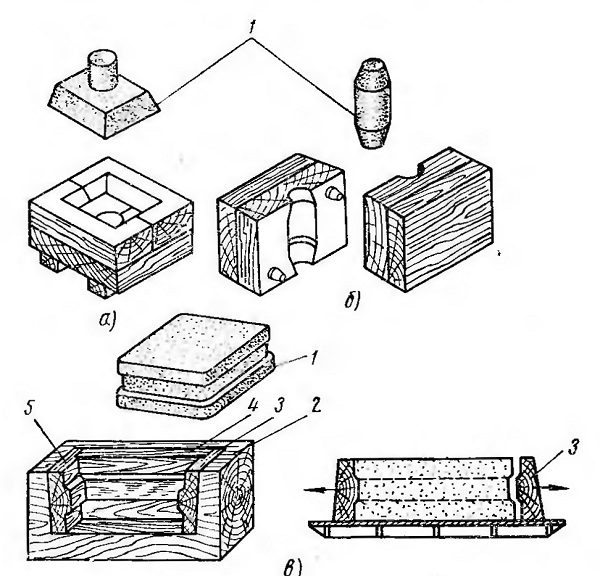

Наиболее простые стержни изготовляют в неразъемных—-дельных ящиках. В большинстве случаев ящик состоит из двух и более частей, которые плотно соединяют на шипах, скрепляя скобами (рис. 31). Ручной способ изготовления стержней малопроизводителен и трудоемок. В настоящее время широко применяют машинные способы изготовления стержней. По способу уплотнения стержневой смеси машины подразделяют на мундштучные, прессовые, встряхивающие, пескодувные, пескострельные и пескометы. Наибольшее распространение имеют встряхивающие и пескодувные машины.

Рис. 31. Основные типы стержневых ящиков:

а — цельный, б — разъемный, в — вытряхной; 1 — стержень,

2— корпус ящика, 3, 4, 5 — вкладыши

Способ изготовления стержней для литейных форм

Владельцы патента RU 2261775:

Изобретение относится к литейному производству. При изготовлении стержней из смесей на органическом связующем в огнеупорный наполнитель вводят нитрат аммония в количестве 0,09-0,15 мас.%. Обеспечивается сокращение продолжительности конвективной сушки стержней, повышение прочности и снижение осыпаемости стержней. 2 табл.

Изобретение относится к литейному производству, а именно к способам изготовления стержней для литейных форм.

Известны способы изготовления стержней для литейных форм, включающие следующие приемы:

— предварительное приготовление смеси огнеупорного наполнителя со связующими материалами и добавками;

— формообразование стержней путем заполнения смесью формообразующей полости оснастки и уплотнения ее преимущественно на пескострельных машинах;

— отверждение или упрочнение стержней вне оснастки конвективной сушкой в печах различной конструкции /1/.

В крупносерийном и массовом производстве отверждают стержни в конвейерных сушилах с принудительной циркуляцией газов в течение 1-10 часов. Продолжительность сушки зависит от толщины стенок и влажности стержней, температура сушки — от химической природы связующих материалов /2/.

Поскольку в качестве связующих материалов при реализации способов применяются органические вещества — отходы химической переработки древесины, нефти, хлопка, то оптимальная температура конвективной сушки составляет 220-240°С.

Способы изготовления литейных стержней, отверждаемых конвективной сушкой, доступны, просты, не требуют обогащенных кварцевых песков, сложного оборудования, дорогостоящей оснастки. Кроме того, отходы химических производств, применяющиеся в качестве связующих материалов, также дешевы и доступны. Наиболее распространенные среди подобных материалов — лигносульфонаты технические ЛСТ (побочный продукт целлюлозно-бумажной промышленности), крепители СКТ-10 и СКТ-11 (отходы производства хлопкового масла), крепитель ТОП (отход пиролиза древесины).

Из всех известных способов изготовления литейных стержней, упрочняющихся в результате конвективной сушки, наиболее близок по технической сущности к предлагаемому способ изготовления литейных стержней, приведенный в описании изобретения (3), согласно которому «стержни изготавливают не сплошными, а пустотелыми, в виде оболочек, заполняемых внутри сухим песком, стальной дробью или другим наполнителем без крепителя». Оболочки стержней изготавливают различными приемами, в том числе и на стержневых машинах. После формообразования стержни помещают на драйера и сушат в печах любой конструкции. По мнению авторов, способ увеличивает производительность труда при изготовлении стержней и способствует сокращению процесса сушки.

Процесс сушки действительно сокращается, так как уменьшается толщина стенок стержней. Это является достоинством прототипа. Однако необходимость заполнения оболочек сыпучими материалами указывает на низкую прочность облегченных стержней. В результате может возникнуть опасность их разрушения при сборке форм и заливке их металлом. Это недостаток прототипа.

Целью изобретения является создание такого способа, при котором значительно бы повысилась прочность литейных стержней, но при этом бы не происходило увеличения продолжительности конвективной сушки. Эта цель достигается тем, что при изготовлении литейных стержней по известному способу и упрочнении их конвективной сушкой в огнеупорный наполнитель в процессе приготовления стержневой смеси дополнительно вводят 0,09-0,15 массовых % нитрата аммония.

Возможность осуществления изобретения подтверждается примерами:

В лабораторных бегунах модели 017 готовили смеси кварцевых песков марок 5К3O203 и 5К4O1016 ГОСТ 2138-91 (глинистая составляющая песков обеих марок около 2%) с лигносульфонатами ЛСТ и крепителем ТОП.

Одна группа смесей содержала 2 мас.% лигносульфонатов ЛСТ по ТУ 54-028-00279580-97, 1,5 мас.% крепителя ТОП по ТУ 2455-004-49548-98. Другая группа смесей содержала 2,5 мас.% ЛСТ и 1,5 мас.% крепителя СКТ-10 по ОСТ 18-302-76. Дополнительно в каждую группу смесей вводили 0,06-0,19 мас.% нитрата аммония (ГОСТ 2-85).

Во время приготовления стержневых смесей сначала в бегуны засыпали кварцевый песок, потом нитрат аммония с водой и перемешивали 5 минут, потом вводили ЛСТ, перемешивали 5-10 минут и в последнюю очередь вводили крепитель, с которым смесь перемешивали не более 2-х минут.

Из полученных смесей готовили стандартные образцы — «восьмерки» и цилиндрические образцы диаметром и высотой 50 мм для определения свойств с целью оценки эффективности предложенного способа. Стандартные образцы упрочняли конвективной сушкой в лабораторном сушиле с принудительной циркуляцией горячих газов при температуре 240°С в течение времени, указанного в таблице 2. Продолжительность сушки для каждого состава определяли экспериментально. Высушенные образцы охлаждали до комнатной температуры и определяли предел прочности при растяжении на польском приборе модели LRU. На этом же приборе определяли предел прочности при сжатии во влажном состоянии. Влажность и осыпаемость образцов определяли также стандартными методиками на приборах Усманского завода литейного оборудования. Составы смесей приведены в таблице №1, а результаты испытаний по определению свойств — в таблице №2. Каждое значение в таблице №2 — среднее арифметическое трех испытаний.

Из таблицы №2 следует, что добавка нитрата аммония в любых испытанных количествах сокращает длительность конвективной сушки стержней обеих групп смесей. Однако предел прочности при растяжении стержней в высушенном состоянии возрастает до определенного предела, а потом начинает снижаться. Оптимальной величиной добавки нитрата аммония следует считать 0,09-0,15 мас.%, при таком количестве достигается не только наиболее кратковременное отверждение конвективной сушкой, но и рост значений предела прочности при растяжении и минимальная осыпаемость стержней. Дальнейшее увеличение добавки нитрата аммония прочности не повышает, но снижает осыпаемость. Подобные технические результаты получены и при изготовлении стержней с использованием крепителя СКТ-10.

Таким образом, существенные признаки изобретения, общие с прототипом:

— приготовление стержневой смеси с обычным органическим связующим материалом в виде отхода химических производств,

— формообразование на стержневой машине,

— удаление стержня из оснастки на драйер,

— конвективная сушка в печи.

Отличительные признаки предлагаемого изобретения:

— дополнительная обработка огнеупорного наполнителя добавкой нитрата аммония, существенно повышающая прочность стержней, позволяющая исключить заполнение тонкостенных оболочек сыпучими материалами, ускоряющая сушку.

Повышение прочности, снижение осыпаемости стержней позволит снизить расход связующих материалов, а сокращение продолжительности конвективной сушки — повысить производительность труда при изготовлении стержней.

Предполагаемый экономический эффект от использования изобретения на заводе ОАО «A3 «Урал» составит около 500 000 руб. в год.

| Таблица 1 | ||||||||||

| Составляющие | Содержание в массовых % | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| 1.Лигносульфонаты ЛСТ | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,5 | 2,5 | 2.5 | 2,5 | 2,5 |

| 2.Крепитель ТОП | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | — | — | — | — | — |

| 3.Крепитель СКТ-10 | — | — | — | — | — | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| 4.Нитрат аммония | 0,06 | 0,10 | 0,15 | 0,19 | 0 | 0,06 | 0,1 | 0,15 | 0,19 | 0 |

| 5.Кварцевый песок 5К3О203А | 48,22 | 48,2 | 48,17 | 48,15 | 48,25 | 47,97 | 47,95 | 47,92 | 47,9 | 48,0 |

| 6.Кварцевый песок 5K4О1016A | 48,22 | 48,2 | 48,17 | 48,15 | 48,25 | 47,97 | 47,95 | 47,92 | 47,9 | 48,0 |

| Таблица 2 | ||||||||||

| Свойства | Значения | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| 1.Предел прочности при растяжении в высушенном состоянии, МПа | 0,85 | 0,105 | 0,114 | 0,912 | 0,77 | 0,59 | 0,78 | 0,8 | 0,88 | 0,42 |

| 2.Предел прочности при сжатии во влажном состоянии, МПа | 0,0065 | 0,0065 | 0,0055 | 0,007 | 0,0075 | 0,02 | 0,02 | 0,015 | 0,015 | 0,01 |

| 3.Влажность, % | 1,0 | 1,0 | 1,0 | 1,0 | 1,2 | 2,1 | 2,1 | 0,15 | 2,2 | 2,0 |

| 4.Осыпаемость, % | 0,13 | 0,04 | 0,044 | 0,09 | 0,166 | 0,1 | 0,1 | 0,1 | 0,1 | 0,2 |

| 5.Продолжительность сушки, мин | 25 | 20 | 19 | 18 | 30 | 35 | 30 | 25 | 20 | 40 |

1. «Литейное производство» под редакцией И. Б. Куманина; М.: «Машиностроение». 1971 г., 320 стр.

2. Справочник «Формовочные материалы и технология лит. формы» под редакцией С.С. Жуковского, М.: «Машиностроение», 1993 г., 432 стр.

3. Авторское свидетельство №8484762, кл. 31 С 5/01, 1947 г.

Способ изготовления литейных стержней из смесей огнеупорного наполнителя с органическими связующими материалами, включающий предварительное приготовление стержневой смеси, формообразование стержня, упрочнение стержня конвективной сушкой, отличающийся тем, что в огнеупорный наполнитель в процессе приготовления стержневой смеси дополнительно вводят 0,09-0,15 мас.% нитрата аммония.

Способы изготовления разовых литейных форм и стержней

В литейном производстве формы и стержни могут быть изготовлены ручным и машинным способами. Машинные способы изготовления форм и стержней можно разделить на основные группы:

· уплотнением смеси прессованием (верхним, нижним, колодками, плунжерами, диафрагмой), встряхиванием, встряхиванием с подпрессовкой (вибропрессованием), пескометным способом, надувом и т.п.;

· химическим отверждением смеси при комнатных и повышенных температурах;

· с использованием физических явлений – вакуумированием, воздействием магнитного поля и др.

Ручную формовку выполняют путем уплотнения формовочной смеси на поверхности модели пневматическими трамбовками в опоках (одной, двух, трех), в почве (в полу литейного цеха), в кессонах (больших ямах, стенки которых выложены кирпичом). Формообразующим приспособлением могут служить деревянная модель разъемная или неразъемная, шаблоны вращения или протяжные. При ручной формовке широко используют средства механизации: краны, конвейеры, подъемники, пневматические трамбовки, передвижные сушила и т.д. Машинная формовка повышает производительность уплотнения форм в 15 – 20 раз по сравнению с ручной.

Пленочно-вакуумная формовкаотносится к последним достижениям литейной технологии. Сущность способа схематично показана на рис.9. Модель 2устанавливают на

перфорированную плиту 1 внутрь опоки 4 и накрывают эластичной пленкой 3, способной выдерживать без разрушения контакт с расплавленным металлом и обеспечивать чистую и гладкую поверхность отливкам. Модель 2, так же как плита 1, имеет мелкие сквозные отверстия. Через модель и плиту отсасывается воздух, что способствует плотному прилеганию пленки к поверхности модели. После этого на поверхность пленки, обтянувшей модель, засыпают кварцевый песок 5 до верхнего края опоки 4. Для уплотнения песка применяют легкую вибрацию. Опоку 4, заполненную песком сверху, закрывают пленкой 6и вновь отсасывают воздух из опоки, что приводит к уплотнению песка и плотному прилеганию пленки 6. Так изготовляют верхнюю и нижнюю полуформы, затем их собирают и заполняют металлом. Образовавшаяся отливка легко удаляется из песчаной формы, а наполнительный песок может быть многократно использован. При таком способе изготовления форм не требуется применения смесеприготовительного оборудования и дорогих материалов, входящих в состав формовочных смесей.

перфорированную плиту 1 внутрь опоки 4 и накрывают эластичной пленкой 3, способной выдерживать без разрушения контакт с расплавленным металлом и обеспечивать чистую и гладкую поверхность отливкам. Модель 2, так же как плита 1, имеет мелкие сквозные отверстия. Через модель и плиту отсасывается воздух, что способствует плотному прилеганию пленки к поверхности модели. После этого на поверхность пленки, обтянувшей модель, засыпают кварцевый песок 5 до верхнего края опоки 4. Для уплотнения песка применяют легкую вибрацию. Опоку 4, заполненную песком сверху, закрывают пленкой 6и вновь отсасывают воздух из опоки, что приводит к уплотнению песка и плотному прилеганию пленки 6. Так изготовляют верхнюю и нижнюю полуформы, затем их собирают и заполняют металлом. Образовавшаяся отливка легко удаляется из песчаной формы, а наполнительный песок может быть многократно использован. При таком способе изготовления форм не требуется применения смесеприготовительного оборудования и дорогих материалов, входящих в состав формовочных смесей.

Машинные способы изготовления литейных форм очень разнообразны. В литейных цехах используют машины и автоматы с пневматическим, гидравлическим и комбинированным приводом. Все способы изготовления форм можно объединить в две группы: опочная и безопочная формовка. Формы в опоках изготовляют на машинах преимущественно встряхивающего и прессового действия.

На встряхивающих машинах (рис.10, а) уплотнение смеси 1 в опоке 2на поверхности модели 3происходит благодаря кинетической энергии ударов стола 4о станину машины 5, которая одновременно служит цилиндром. Стол 4соединен с поршнем 6, который поднимается сжатым воздухом, поступающим в цилиндр через канал 7. При поднятии поршня выше выхлопного канала 8сжатый воздух выходит из полости цилиндра, и поршень вместе со столом 4, моделью 3и опокой 2, наполненной смесью 1, падая, ударяется о станину машины 5. Затем циклы повторяются для достижения желаемой плотности смеси.

На прессовых машинах (рис.10, б и в), имеющих гидравлический привод, уплотнение смеси происходит моделью или верхней колодкой благодаря статическому воздействию их на формовочную смесь, помещенную в опоку. Уплотнение прессованием со стороны плоской или профильной колодки 5, закрепленной на верхней траверсе 6 машины (рис.10, б), осуществляется с использованием наполнительной рамки 4, содержащей такое дополнительное количество смеси 1, которое необходимо для получения нужной плотности в опоке 2 над моделью 3.

Уплотнение прессованием со стороны модели 3 (рис.10, е) происходит за счет сжатия смеси 1между моделью 3 и траверсой 6 машины. Предварительно модель 3 вместе со столом 4 опускается в станину 5 машины. Образовавшееся в станине 5 пространство и опока 2 заполняются смесью. После этого модель 3 столом 4 поднимается и спрессовывает смесь, прижимая ее к верхней траверсе 6 машины.

На пневматических прессовых машинах (рис.10, г) универсальным уплотняющим элементом является эластичная диафрагма 4, которая под воздействием сжатого воздуха в резервуаре 5 уплотняет смесь 1 в опоке 2 на поверхности модели 3.

Дифференциальное прессование многоплунжерной головкой изображено на рис. 10, д. Прессующие колодки 9 уплотняют формовочную смесь 1 над моделью 3(установленной на столе машины) в опоке 2 под действием жидкости 6, которая заполняет корпус 5прессующей головки и оказывает давление на поршни (плунжеры) 7, связанные штоками 8с прессующими колодками 9. Дополнительный объем формовочной смеси, необходимый для уплотнения, помещен в наполнительной рамке 4. Многоплунжерная прессовая головка дает возможность развивать высокие давления на формовочную смесь и равномерно уплотнять ее по всему сложному контуру модели.

После уплотнения формовочной смеси в опоке тем или иным способом полученную полуформу снимают с модели. Для облегчения этого процесса к модельной плите подключают вибраторы. Извлечение модели из полуформы осуществляется разными способами: протяжкой, штифтовым съемом, поворотом модельной плиты, опрокидыванием стола машины.

В цехах массового производства отливок используют комплексные автоматизированные линии, где происходит изготовление и сборка форм, заливка их металлом, охлаждение и выбивка отливок из форм. Для транспортировки литейных форм от формовочных машин к заливке и выбивке, а затем пустых опок к машинам используют рольганги или замкнутые конвейеры с платформами.

Безопочная формовка отличается высокой производительностью и экономичностью. При таком способе изготовления форм достигается достаточная точность отливок, сокращаются производственные расходы на изготовление опок, сокращаются площади цеха из-за отсутствия транспортных операций по передаче опок от выбивки к машинам. Упрощаются процессы выбивки отливок из форм. Существует два типа автоматических машин, изготовляющих формы с вертикальным игоризонтальным разъемами. В безопочных формах может быть получена широкая номенклатура отливок, начиная от ключей дверных замков до блоков цилиндров двигателей малолитражных автомобилей. Безопочные формы с вертикальным разъемом изготовляют на автоматах проходного икарусельного типов. Производительность первых автоматов достигает 240 – 300 форм в час, а вторых 480 – 540 форм в час.

На формовочном автомате безопочная форма с вертикальным разъемом (рис.12) изготовляется в камере А (позиция I), где две противоположные стенки представляют собой полумоде

ли 1 и 2. Наполнение формовочной смесью Бпространства между полумоделями осуществляется методом надува из бункера 3. После надува формовочная смесь прессуется между зафиксированной полумоделью 1 и подвижной правой полумоделью 2, которая соединена с плунжером 4гидроцилиндра.

После прессования левая полумодель 1 откидывается вверх (позиция II), а правая полумодель плунжером 4проталкивает изготовленную форму Ввперед. На этот период бункер 3 закрывается задвижкой 5, чтобы не высыпалась формовочная смесь. Затем плунжер 4 вместе с полумоделью 2 возвращается в правое исходное положение, полумодель 1 опускается и занимает фиксированное вертикальное положение, образуя под бункером 3 камеру А (см. позицию I). Цикл повторяется, и образовавшаяся новая полуформа вплотную сдвигается с предыдущей, образуя литейную полость Г (позиция III). Литейная форма представляет собой пакет 6, состоящий из сомкнутых двусторонних форм В. Полость Г между формами заливается металлом 7 из ковша 8 или из автоматической заливочной установки.

4. Последовательность выполнения лабораторной работы

4.1. Выполнить чертеж детали.

4.2. Разработать чертеж отливки с учетом припусков на механическую обработку и допусков на размеры, формовочных уклонов, галтелей.

4.2.1. Рассчитать припуски на механическую обработку и размеры отливок с допусками и занесением результатов в бланк результатов. Припуски даются на те поверхности, которые будут обрабатываться. Величину припуска выбирают по методическими указаниями «Расчет отливки и оценка способа литья». табл. Е, Ж,

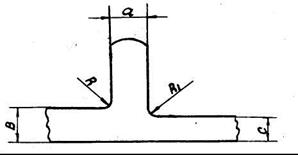

4.2.2. Разработать чертеж отливки с учетом припусков на механическую обработку и допусков на размер, формовочных уклонов, галтелей. Радиусы-галтели определяются по формулам:

R = 0,25 (a + b); R1 = 0,25 (a + c),

R = 0,25 (a + b); R1 = 0,25 (a + c),

где a, b, c – толщина сечений отливки, соединяемых радиусами R и R1 (рис. 1.7).

|

Рис. 1.7. Радиусы-галтели

Формовочные уклоны выбирают по прилож. 1, табл. 4.

Чертеж отливки выполняется в соответствии с требованиями стандартов ЕСКД, ГОСТ 26645-85. Отливки. Припуски на обработку. ГОСТ 2.423-73. Правила выполнения чертежей элементов литейной формы и отливки.

2. Разработать чертеж модели и рассчитать габаритные размеры. приложение 1 табл. 3, 6

где lм — — размер модели. мм;

lотл – размер отливки, мм

k – коэффициент усадки, % приложение 1 табл. 5

4.3. Разработать эскизный проект собранной литейной формы, подготовленной к заливке металла.

5. Требования к отчету.

Отчет должен быть оформлен на стандартных листах бумаги формата А4 ГОСТ.2.301-68, форма которого должна соответствовать ГОСТ 3.1105-74.

Отчет должен содержать:

а) схему технологического процесса изготовления отливки в песчаные формы;

б) чертеж детали;

в) чертеж отливки;

г) эскиз деревянной модели;

д) эскиз литейной формы (в разрезе), подготовленной к заливке металла;

Вопросы для самопроверки:

1. Какими литейными свойствами должны обладать сплавы, применяемые для изготовления отливок?

2. Какие дефекты могут возникнуть в отливках, вследствие усадки сплава?

3. Каким образом надо конструировать литые детали, чтобы избежать образования усадочных раковин и трещин в отливках?

4. Что такое технологичность конструкции и какими соображениями надо руководствоваться при выборе наиболее технологичной конструкции?

5. Что такое стержень и целесообразность его применения?

6. Типы литниковых систем и выбор правильного подвода металла к будущей отливке.

7. Что представляет собой литейная форма?

8. Из каких материалов изготавливают литейные формы?

9. Как называется процесс изготовления литейных форм из формовочных смесей?

10. Какие приспособления входят в литейную оснастку?

11. Что такое литниковая система? Из каких основных частей она состоит?

12. Каковы основные компоненты песчано–глинистых смесей?

13. Перечислите разновидности формовки?

14. Как осуществляется сборка и заливка форм?

15. Назовите основные дефекты при литье в песчано–глинистые формы?

Дата добавления: 2015-01-15 ; просмотров: 2275 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

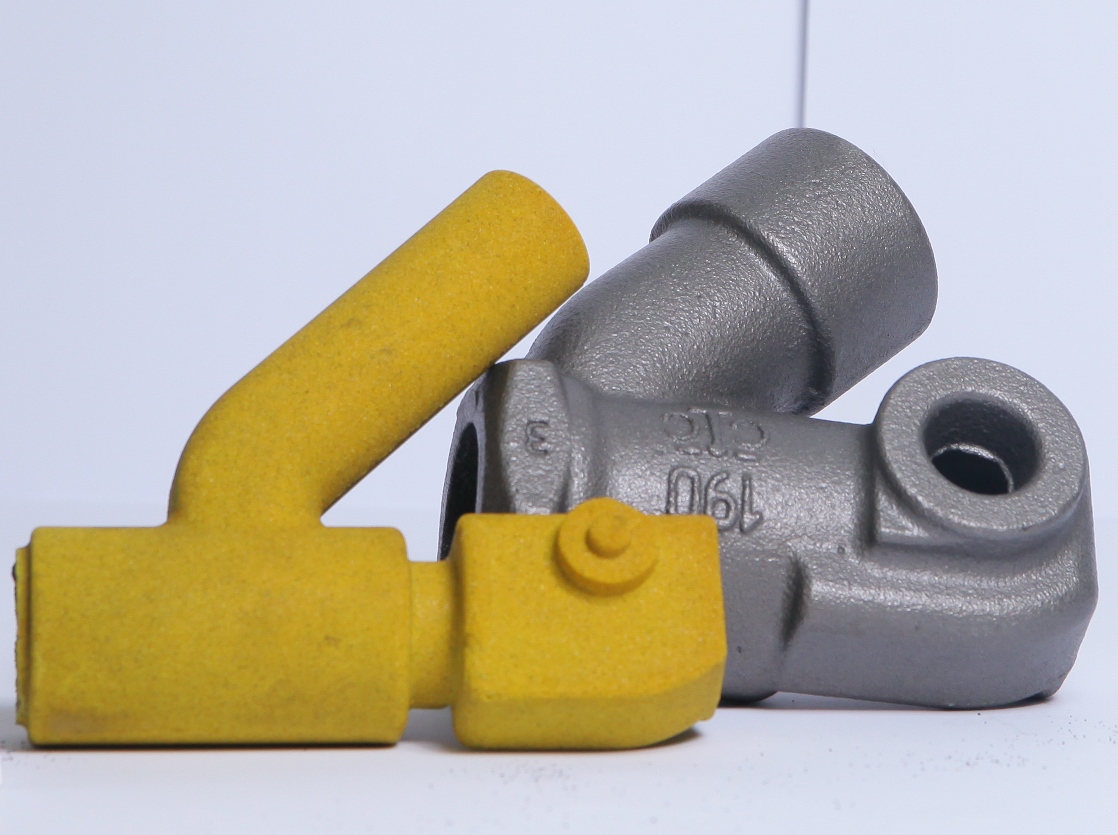

Изготовление стержней – Shell process

Shell-процесс (shell moulding), также известный как литье в оболочковые формы (ЛОФ) – литейный процесс, при котором литейная форма формируется из термореактивной смолы в смеси с песком с подогревом (от 150 до 260°С, соответственно), что приводит к затвердеванию оболочки, соответствующей контуру модели.

Благодаря использованию данного метода в процессе получения литейных стержней возможно получать высококачественные стержни с минимальными отклонениями, что гарантирует значительную точность и высокое качество отверстий и полостей в отливке. Отливки, полученные в оболочковой форме, имеют точные размеры и чистые поверхности, малые припуски на дальнейшую механическую обработку. В большинстве случаев механическая обработка абсолютно не требуется. Литейные стержни, полученные при использовании shell-процесса обладают максимальной размерной точностью, а также высокой точностью геометрической формы.

Стержни определяют внутреннюю конфигурацию пустотелой оливки. Стержень должен выдерживать нагрузки при заливке металла, но в то же время быть не настолько прочным, чтобы его невозможно было удалить из отливки на этапе выбивки.

Таким образом, данный метод позволяет производить высококачественные стержни, гарантирующие высокую размерную точность полостей и отверстий, а также целостность изготовленных стержней в процессе производства отливки.

Основными преимуществами процесса являются:

- Высокая степень использования песочной смеси. Вместе с участком оборотного песка метод позволяет оптимизировать использование расходных материалов, при этом получая точные по форме литейные стержни с минимальными отклонениями (+ / — 0.1 mm) и углами конусности (0.5°);

- Получение полостей, требующих минимальное время под дополнительную механическую обработку и протачивание на обрабатывающих центрах;

- Достижение тонкостенности (локальное) отдельных деталей до 2.5±0.5 мм благодаря практически идеальной поверхности самого стержня;

- Возможно использованием широкой номенклатуры материалов, как для производства самих стержней, так и для отливок, в которых они используются;

- Модульное оборудование для производства стержней позволяет производить литейные стержни как для крупносерийного, так и для среднесерийного производства;

Второе название процесса – Croning process — Кронинг-процесс.

Основные преимущества литья в оболочковые формы по сравнению с литьем в

обычные песчаные формы состоят в следующем:

- существенно повышаются геометрическая точность и размерная точность стержней и соответственно отливок;

- отпадает необходимость в использовании каркасов и сушильных плит;

- появляется возможность изготовления оболочковых стержней, обладающих высокой газопроницаемостью и пониженным объемом газовыделения.

Компания ООО «Днепропромлит», как лидер в сфере высококачественного литья чугуна ВЧ и нестандартных сталей, обладает набором оборудования для проведения формовки стержней по методу shell-процесс (Кронинг-процесс). Оборудование американской компании Harrison – стержневая машина Harrison 1016-SS, установленная на предприятии – является одним из последних слов в технологии shell-формовки литейных стержней. Ознакомиться с характеристиками и техническими спецификациями оборудования для производства литейных стрежней по Shell — процессу.

Изготовление стержней – Resol-CO2-процесс

Равным по важности процессом формовки литейных стержней является

технологический процесс Resol-CO2, выполняемый на автоматической системе

Röpperwerk (Германия). Машина позволяет осуществлять производство литейных

стержней по технологии Resol-CO2-процесс, относящийся к группе процессов

ХТС (производство с использованием холодно-твердеющих смесей). Resol-CO2-

процесс – один из ведущих в мире по производительности процессов для

производства литейных стержней.

В данной технологии изготовления стержней используются холоднотвердеющие

смеси на основе синтетических смол и жидкого стекла в качестве связующих.

Холоднотвердеющие смеси объединяют два направления технологии

изготовления стержней, к которым относятся «No bake»-процесс и «Cold-box»-

процесс.

К направлению «Cold-box» относят технологии с использованием смесей, в состав

которых изначально не входит катализатор (отвердитель). Отверждение готового

стержня происходит при его продувке газообразным реагентом, выступающим в

роли катализатора (отвердителя).

Resol — СO2 (Fenoxy- СO2)-процесс был впервые применен в 1987 г. в США и Гер-

мании – в обеих странах независимо друг от друга были разработаны процессы,

связующим в которых была фенолформальдегидная смола резольного типа, а отверждение происходило при продувке смеси в оснастке углекислым газом

(СO2). В случае Resol-CO2-npoцecca (США) в состав связующего кроме смолы

входят специальные добавки, обеспечивающие приемлемые показатели

прочности.

Использование в Resol-СO2-процессе связующих фенолформальдегидных смол имеет множество преимуществ:

- Отсутствие азота, серы и фосфора в фенолоформальдегидной смоле снижает количество дефектов в готовых стержнях, а соответственно и в отливках.

- СО2 не является токсичным газом, а значит процесс является практически экологически безвредным.

- Приготовленную формовочную и стержневую смесь можно использовать в течение двух-трех дней.

- Использование технологии уменьшает количество горячих трещин и улучшает качество литой поверхности.

- Возможно использование различных типов и видов песка.

При изготовлении стержней по Resol-CO2-npoцeccу, стержневая смесь проходит несколько ступеней обработки, прежде чем будет создан готовый, идеально точный литейный стержень.

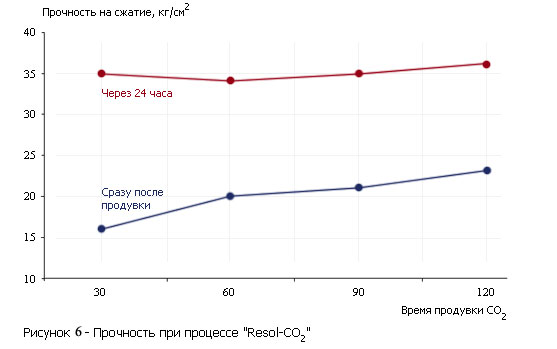

Стержневая смесь содержит 2,5… 3,0 % смолы сверх 100 % песка. Уплотнение может быть любым, но достаточным для технологических целей. Отверждение стержня при продувке происходит в два этапа. На первом С02 в течение 15…60 с (в зависимости от массы стержня) медленно вытесняет воздух из смеси. На втором этапе смесь выдерживают под статическим давлением С02 в течение времени, в 3 раза превышающего время продувки.

Из-за невысокой (около 2 Н/мм2) прочности на сжатие процесс применим для несложных стержней массой до 150 кг и средних опочных форм. В то же время следует отметить, что, так как процесс обеспечивает хорошее качество поверхности чугунных и стальных отливок, а стержни (и формы) легко выбиваются, в настоящее время Resol-CО2-npoцecc используют взамен СО2-процесса на жидком стекле.

Процесс Resol-CO2 обеспечивает высокие показатели экологических и металлургических характеристик с высокой производительностью, выгодно отличающее его от любых других высокопроизводительных процессов изготовления стержней. В рамках технологии , щелочно-фенольная смола смешивается с формовочным песком, после чего отверждается продувкой углекислым газом (CO2). Это позволяет избегать проблем с запахами и выбросами, характерных для систем, содержащих амин и изоцианат и исключает необходимость в скрубберах, высвобождая дополнительные средства и производственные площади.

Уровни запаха, дымовыделения и выбросов ЛОС в процессе изготовления стержней, разливки и выбивки находятся значительно ниже по сравнению с большинством других технологий производства стержней.

Стержни, изготовленные по технологии Resol-CO2, демонстрируют прекрасные

термические свойства, обеспечивая отличное качество стержней на выходе. Сам процесс имеет достаточно широкую сферу применяемости и несет в себе серьезные преимущества по сравнению с более традиционными cold-box- процессами:

- очень низкое содержание свободного фенола и формальдегида в связующем;

- отсутствие изоцианатов, пероксидов и тяжелых металлов;

- отсутствие ядовитых испарений при смешивании, изготовлении стержней и заливке;

- низкий уровень выбросов ЛОС (летучих органических соединений);

- короткое время продувки;

- сокращение накладных расходов;

- минимальные вложения в газоочистное оборудование и расходов на его техническое обслуживание и ремонт.

Ниже приведена удельная прочность смеси для Resol-CO2-процесса, используемой для изготовления литейных стержней.

Для целей производства по Resol-CO2-процессу на мощностях ООО «Днепроппромлит» была приобретена и установлена стержневая система Röperwerk (Германия).

Ознакомиться с характеристиками и техническими спецификациями оборудования для производства литейных стержней по Resol-CO2-процессу