К производственным погрешностям изготовления деталей относятся

ПРОИЗВОДСТВЕННАЯ ПОГРЕШНОСТЬ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ.

При обработке заготовок на металлорежущих станках в результате совокупного действия многочисленных случайных и систематических факторов имеет место рассеяние размеров в партии деталей, следствием которого является возникновение производственных погрешностей по выдерживаемым на операции параметрам точности.

Производственную погрешность W, образующуюся на операции обработки резанием (установка заготовок производится при помощи приспособления, а обработка всей совокупности заготовок производится на настроенных станках) можно представить как функцию ряда составляющих (частных) случайных и систематических погрешностей:

В этой зависимости Wб; Wз; Wп; Wн; Wj являются случайными погрешностями:

Wб – погрешность базирования (или погрешность не совмещения баз Wн.б.);

Wз – погрешность закрепления заготовки (в приспособлении);

Wп – погрешность приспособления (положение заготовки);

Wн – погрешность настройки станка на размер;

Wj – погрешность, зависящая от жесткости технологической системы и обусловленная рассеиванием значений сил резания при обработке партии заготовок.

Погрешности базирования (Wб), закрепления (WЗ) и приспособления (Wп) составляют в сумме погрешность установки (Wу):

(6.2)

(6.2)

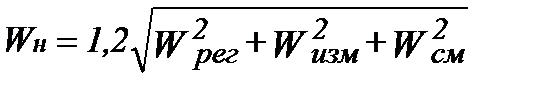

Погрешность настройки станка на размер вычисляют по зависимости

|

(6.3) | |

| где | Wрег | — погрешность регулирования (относительного положения режущего инструмента и технологических баз заготовки или установочных элементов приспособления); |

| Wизм— | погрешность измерения; | |

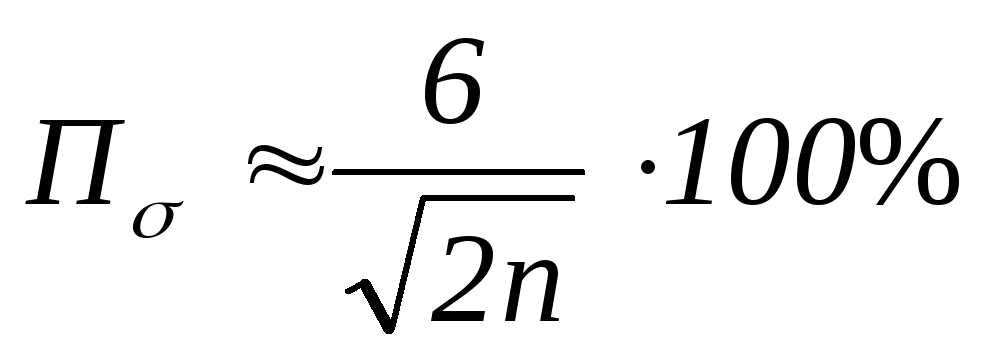

| Wсм— | погрешность смещения (в частности, при настройке станка на размер путем измерения пробных заготовок универсальным измерительным инструментом Wсм =60/  , где n – число пробных заготовок). , где n – число пробных заготовок). |

Производственная погрешность W включает две переменные (функциональные) систематические погрешности:

WU – погрешность, обусловленную размерным износом режущего инструмента;

WQ – погрешность, вызванную температурными деформациями технологической системы, а также постоянную систематическую погрешность åWф – сумму погрешностей формы обработанных заготовок (деталей), вызываемых геометрическими погрешностями станка.

Входящая в состав производственной погрешности (W) погрешность базирования (Wб) не зависит от точности технологической системы, а зависит от выбранной системы установки (базирования) и точности размеров, полученных на предшествующих операциях технологического процесса изготовления детали.

Все остальные составляющие производственной погрешности (W) частные погрешности целиком определяются условиями выполнения данной технологической операции. В связи с этим производственная погрешность (W) представляется как сумма двух величин:

|

(6.4) | |

| где | Wт.с. — | погрешность технологической системы «станок – приспособление – инструмент – заготовка». |

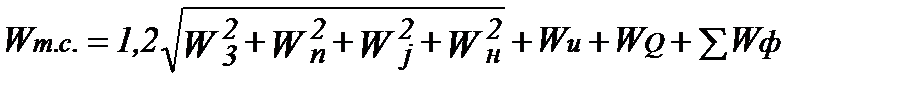

Суммируя случайные погрешности с учетом законов их распределения и систематические погрешности с учетом их знака, получим зависимости для расчета погрешности технологической системы:

|

(6.5) |

|

(6.6) |

В ряде случаев погрешность технологической системы (Wт.с.) вычисляют, суммируя частные погрешности арифметически, (т.е. вычисляют Wт.с. как погрешность замыкающего звена размерной цепи, решаемой методом полной взаимозаменяемости):

При таком суммировании частных погрешностей величина Wт.с. получается завышенной, как всегда, когда применяется метод полной взаимозаменяемости, т.к. крайние (максимальные и минимальные) значения частных погрешностей встречаются чрезвычайно редко. Это приводит к необходимости увеличения расчетных значений операционных и общих припусков на обработку, а также к усложнению технологического процесса за счет введения дополнительных переходов и операций.

При анализе точности технологических процессов изготовления деталей и точности обработки заготовок на отдельных технологических операциях погрешность технологической системы Wт.с. не вычисляют, а принимают ее равной так называемым технологическим допускам на линейные и угловые размеры, геометрическую форму, шероховатость обработанной поверхности глубину дефектного слоя. Обычно при этом используют таблицы точности обработки из справочной литературы.

Погрешность базирования

асть производственной погрешности, величина которой зависит от принятой на операции схемы базирования, называют погрешностью базирования.

По ГОСТ 21495 – 76 погрешность базирования – это отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.

Погрешность базирования является следствием погрешностей, возникающих на операциях технологического процесса, предшествующих рассматриваемой, т.е. по своей физической природе погрешность базирования – случайная величина. Погрешность базирования не зависит от точности технологической системы, на которой выполняется данная операция.

Погрешность базирования – это разность предельных положений измерительной базы, относительно установленного на размер режущего инструмента.

Погрешность базирования зависит от выбранной схемы базирования и точности размеров, связывающих технологическую базу с измерительной. Она возникает в том случае, когда технологическая база не совпадает с измерительной или когда не обеспечивается определенность базирования заготовки в процессе обработки.

Погрешность базирования определяется при помощи геометрических расчетов. При базировании заготовки необходимо стремиться, чтобы погрешность базирования по выполняемым размерам была равна нулю. В тех случаях, когда свести погрешности базирования к нулю невозможно или нецелесообразно, предлагаемая схема установки заготовки может быть принята только при условии, что погрешность базирования в сумме с другими погрешностями, не превысит допуска по выдержанному размеру i.

Тi – ожидаемое расчетное значение допуска;

[Тi] – заданное значение допуска.

Для надежного обеспечения требуемой точности при выполнении технологической операции механической обработки партии заготовок (с не менее 20%-ным запасом точности) необходимо выполнение следующего неравенства:

В противном случае схема установки должна быть изменена.

Размер заготовки, связывающий между собой технологическую и измерительную базы, называют базисным размером.

Определение погрешности базирования сводится к нахождению базисного размера, т.к. погрешность (допуск) базисного размера и представляет собой погрешность базирования.

Независимо от схемы расположения опорных точек на базах заготовки погрешность базирования во всех случаях равна нулю для поверхностей, обрабатываемых мерным инструментом (сверлом, зенкером, разверткой, протяжкой и др.), а также для угловых размеров, определяющих взаимное положение поверхностей, обрабатываемых за один установ, и когда измерительная база совмещена с технологической базой, лишающей заготовку степени свободы в направлении выдерживаемого размера.

Определение погрешности базирования по линейным и угловым размерам производится в следующей последовательности:

Произвести анализ исходных данных: рабочий чертеж детали и технологическую документацию с целью выявления наиболее точных линейных и угловых размеров по чертежу.

Выявляется для каждого размера измерительная база.

Разрабатывается схема базирования (установки) заготовки, при которой измерительная и технологическая базы выдерживаемого размера совпадали бы.

Если по ряду конструктивных и технологических причин совместить измерительные и технологические базы нельзя, то необходимо для каждого размера определить базисный размер, рассчитать погрешность базирования и производственную погрешность.

Если после расчета производственная погрешность по выдерживаемым размерам не выходит за пределы допуска, установленного чертежом (или межпереходного расчетного допуска), то такая схема установки может быть принята для реализации.

1.4 ВЫБОР ЗАГОТОВОК ДЕТАЛЕЙ МАШИН.

1.4.1 Виды заготовок и метод их получения. Требования к заготовкам. Коэффициент использования материала.

1.4.2 Предварительная обработка заготовок.

Виды производственных погрешностей

Производственные погрешности обычно делят на два вида:

Систематические погрешности, которые в свою очередь бывают постоянными и переменными.

Систематические постоянные погрешности – погрешности, имеющие одинаковые значения для всей рассматриваемой совокупности (партии) деталей.

Систематические переменные погрешности – это погрешности, закономерно изменяющиеся по ходу технологического процесса, изменение которых в пределах партии от одной детали к другой, не подчиняются каким-либо функциональным зависимостям.

Случайные погрешности. К ним относятся погрешности, изменение которых в пределах партии от одной детали к другой, не подчиняются каким-либо функциональным зависимостям.

Однако такая классификация погрешностей достаточно условна, так как одна и та же погрешность в зависимости от условий обработки может быть отнесена либо к детерминированным (систематическим), либо к случайным. Как правило, погрешность настройки является систематической и постоянной, но если большую партию деталей обрабатывают при нескольких настройках, то в общей совокупности обработанных деталей погрешность будет носить случайный характер. К систематическим переменным относится погрешность, вызываемая износом инструмента. Для определения результирующей погрешности производят их суммирование, при этом постоянные погрешности суммируют арифметически. Систематические переменные с учетом знака и случайные – квадратическим способом (a 2 +b 2 ), то есть для точной оценки погрешности обработки необходимо определить вид погрешности.

Распределение случайных погрешностей

Оценку влияния случайных погрешностей на точность технологического процесса оценивают с помощью кривых распределения. Для этого у партии изготовленных изделий контролируют какой-либо выходной параметр. Для детали это может быть размер. На основании измерений строят гистограммы, откладывая по оси интервалы контролируемых размеров. При этом количество интервалов должно быть не меньше 6 и желательно нечетное. По вертикали откладывают количество деталей, попавших в конкретный интервал. Исходя из теории вероятности, крайние значения (минимальное и максимальное) любого параметра встречаются реже, чем средние.

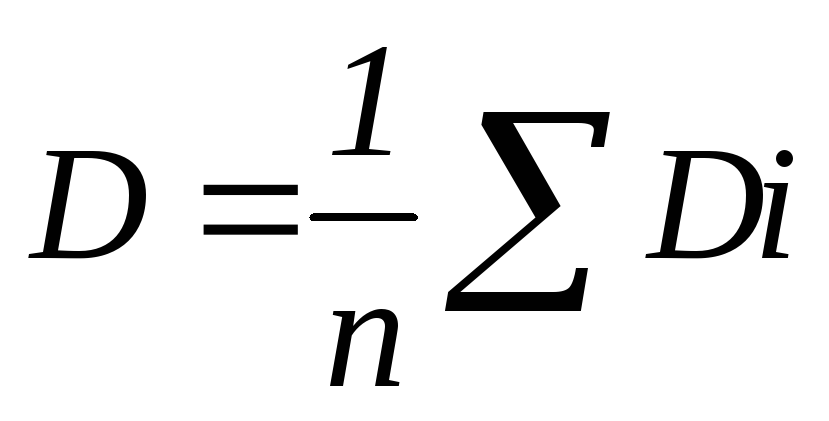

П ри большом количестве контролируемых изделий, соединяя центры интервалов, получим полигон распределения. Полигон распределения может быть заменен теоретической кривой распределения. Любая кривая распределения характеризуется следующими основными статистическими параметрами:

ри большом количестве контролируемых изделий, соединяя центры интервалов, получим полигон распределения. Полигон распределения может быть заменен теоретической кривой распределения. Любая кривая распределения характеризуется следующими основными статистическими параметрами:

П оле рассеяния: W=Dmax—Dmin

оле рассеяния: W=Dmax—Dmin

Средняя величина параметра: , где Di – фактическая величина исследуемого параметра уi-го изделия, n – количество контролируемых размеров. Средняя величина определяет расположение центра поля рассеивания, то есть определяет точность настройки операции.

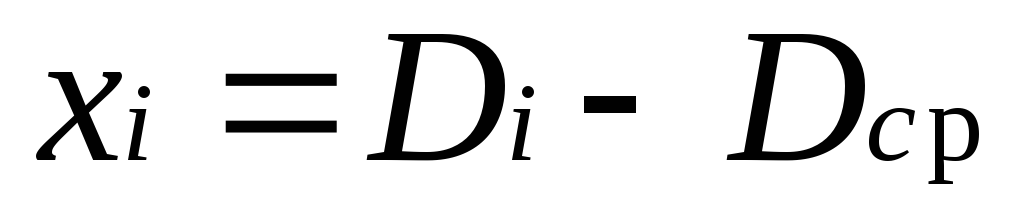

x

i — абсолютное отклонение параметра i-го изделия от среднего значения.

i — абсолютное отклонение параметра i-го изделия от среднего значения.

Среднеквадратическое отклонение характеризует величину случайной погрешности и форму кривой распределения.

Погрешность определения зависит от числа контролируемых изделий.  Если мы контролируем 200 изделий (n=200) погрешность примерно составляет 30%, а если n=50 погрешность 60%, поэтому как характеристику распределения случайной погрешности используют при больших значениях n, при малых значениях n используют Dср. Если при выполнении каких-либо технологических процессов имеют место только случайные погрешности, кривая их распределения описывается законом Гаусса и носит название кривой нормального распределения.

Если мы контролируем 200 изделий (n=200) погрешность примерно составляет 30%, а если n=50 погрешность 60%, поэтому как характеристику распределения случайной погрешности используют при больших значениях n, при малых значениях n используют Dср. Если при выполнении каких-либо технологических процессов имеют место только случайные погрешности, кривая их распределения описывается законом Гаусса и носит название кривой нормального распределения.

Н еобходимо отметить, что форма кривой нормального распределения полностью определяется величиной . Чем меньше эта величина, тем более остроконечную форму имеет кривая нормального распределения.

еобходимо отметить, что форма кривой нормального распределения полностью определяется величиной . Чем меньше эта величина, тем более остроконечную форму имеет кривая нормального распределения.

Систематическая постоянная погрешность не изменяет форму кривой нормального распределения. Она смещает её по оси абсцисс на величину этой погрешности. Систематическая переменная погрешность изменяет форму кривой нормального распределения.

Кривая нормального распределения имеет симметричную форму с точками перегиба при значениях х= . Максимальное значение ymax=1/(2)0,4/, при х=0.

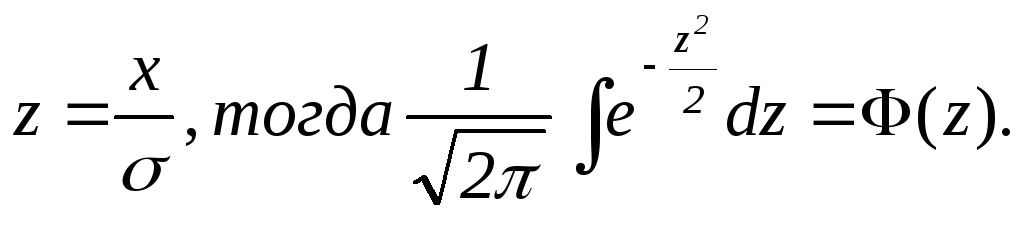

З начение у в точке перегиба равно 0,6уmax. Площадь, ограниченная кривой распределения в пределах от – до + описывается интегралом: S=ydx=1. Любой другой интеграл при x1 . Анализ табличных значений функции Ф(z) показывает, что в интервале z= 3 (х= 3)располагаются 99,73% всех величин. Таким образом, если 6 не превышает допуска на контролируемый параметр, то возможна работа без брака, в противном случае неизбежен брак. Наличие с=Dср-Dср доп свидетельствует о том, что настройка оборудования выполнена с ошибкой, поэтому среднее значение поля рассеивания (центра рассеивания) не совпадает со средним значением по полю допуска. Допустимое отклонение параметра D направлено в сторону уменьшения, то есть х1 определится как разность среднего и минимально допустимого значения D: x1=Dср-Dmin доп=Т/2+с. Соответственно z1=x1/. По этому значению z определяют табличное значение функции Ф(z1). Тогда вероятностный процент брака в сторону уменьшения значения контролируемого параметра определится как Pz1=0,5[1-Ф(z1)]100%. Аналогично определяется относительное отклонение в сторону увеличения параметра: x2=Dmax доп-Dср=Т/2-с. Тогда z2=x2/ и Pz2=0,5[1-Ф(z2)]100%. Категория брака: исправимый и неисправимый определяется формой обрабатываемой поверхности.

начение у в точке перегиба равно 0,6уmax. Площадь, ограниченная кривой распределения в пределах от – до + описывается интегралом: S=ydx=1. Любой другой интеграл при x1 . Анализ табличных значений функции Ф(z) показывает, что в интервале z= 3 (х= 3)располагаются 99,73% всех величин. Таким образом, если 6 не превышает допуска на контролируемый параметр, то возможна работа без брака, в противном случае неизбежен брак. Наличие с=Dср-Dср доп свидетельствует о том, что настройка оборудования выполнена с ошибкой, поэтому среднее значение поля рассеивания (центра рассеивания) не совпадает со средним значением по полю допуска. Допустимое отклонение параметра D направлено в сторону уменьшения, то есть х1 определится как разность среднего и минимально допустимого значения D: x1=Dср-Dmin доп=Т/2+с. Соответственно z1=x1/. По этому значению z определяют табличное значение функции Ф(z1). Тогда вероятностный процент брака в сторону уменьшения значения контролируемого параметра определится как Pz1=0,5[1-Ф(z1)]100%. Аналогично определяется относительное отклонение в сторону увеличения параметра: x2=Dmax доп-Dср=Т/2-с. Тогда z2=x2/ и Pz2=0,5[1-Ф(z2)]100%. Категория брака: исправимый и неисправимый определяется формой обрабатываемой поверхности.

Д

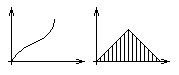

ля оценки точности технологических процессов применяются не только кривые нормального распределения. Если при выполнении какой-либо операции имеет место ярко выраженная систематическая переменная погрешность (размерный износ инструмента), то её оценивают с помощью кривой равной вероятности (рис.1). Если же при выполнении операции имеет место совместное действие, скажем, размерного износа и увеличение силы резания в процессе затупления инструмента, распределение происходит по закону Симпсона или треугольника (рис.2). Оценка точности с помощью кривых распределения является универсальным методом, то есть он применяется для оценки различных процессов. Недостатком метода является его направленность в прошлое, то есть точность оценивается уже после изготовления партии деталей. Метод исключает возможность оперативного вмешательства в ТП с целью повышения точности, а также не выявляет физической сущности факторов, влияющих на точность.

ля оценки точности технологических процессов применяются не только кривые нормального распределения. Если при выполнении какой-либо операции имеет место ярко выраженная систематическая переменная погрешность (размерный износ инструмента), то её оценивают с помощью кривой равной вероятности (рис.1). Если же при выполнении операции имеет место совместное действие, скажем, размерного износа и увеличение силы резания в процессе затупления инструмента, распределение происходит по закону Симпсона или треугольника (рис.2). Оценка точности с помощью кривых распределения является универсальным методом, то есть он применяется для оценки различных процессов. Недостатком метода является его направленность в прошлое, то есть точность оценивается уже после изготовления партии деталей. Метод исключает возможность оперативного вмешательства в ТП с целью повышения точности, а также не выявляет физической сущности факторов, влияющих на точность.

В  крупносерийном и массовом производстве для оценки точности применяют точечные и точностные диаграммы. На точечной диаграмме отмечается контролируемый параметр деталей после выполнения конкретной операции. Для сокращения длины диаграммы иногда контролируют и проставляют размеры для группы деталей. В некоторых случаях отмечается средний параметр группы деталей. Точечные диаграммы достаточно просто преобразуются в точностные. На точностных диаграммах проставляется среднее значение параметра группы деталей, среднеквадратическое отклонение (в плюс и в минус), а также максимальное и минимальное значение контролируемого параметра в данной группе деталей. По поведению средней величины и изменению величины поля рассеивания судят об устойчивости и стабильности ТП. Считается, что ТП стабильный и устойчивый, если амплитуда колебания W и хср не превышает (0,4-0,5)Т допуска на данный параметр, то есть ТП может быть устойчивым и стабильным, неустойчивым и стабильным и т.д. Применение точечных и точностных диаграмм позволяет существенно сохранить трудозатраты на контроль, так как он осуществляется выборочно через равные промежутки времени.

крупносерийном и массовом производстве для оценки точности применяют точечные и точностные диаграммы. На точечной диаграмме отмечается контролируемый параметр деталей после выполнения конкретной операции. Для сокращения длины диаграммы иногда контролируют и проставляют размеры для группы деталей. В некоторых случаях отмечается средний параметр группы деталей. Точечные диаграммы достаточно просто преобразуются в точностные. На точностных диаграммах проставляется среднее значение параметра группы деталей, среднеквадратическое отклонение (в плюс и в минус), а также максимальное и минимальное значение контролируемого параметра в данной группе деталей. По поведению средней величины и изменению величины поля рассеивания судят об устойчивости и стабильности ТП. Считается, что ТП стабильный и устойчивый, если амплитуда колебания W и хср не превышает (0,4-0,5)Т допуска на данный параметр, то есть ТП может быть устойчивым и стабильным, неустойчивым и стабильным и т.д. Применение точечных и точностных диаграмм позволяет существенно сохранить трудозатраты на контроль, так как он осуществляется выборочно через равные промежутки времени.

Виды производственных погрешностей

В процессе изготовления изделия, практически все детали подвергаются механической обработке. Естественно, что применение того или иного технологического процесса изготовления детали зависит от физико-механических свойств используемого материала и её конструктивных особенностей. Обеспечение выходных параметров узла, агрегата и изделия зависит от точности изготовления входящих в них деталей и качества сопрягаемых поверхностей. Точностью обработки называется степень соответствия полученного изделия заданным геометрическим параметрам. Для оценки точности изготовления принято 19 квалитетов точности, каждый квалитет имеет свой диапазон отклонений, в зависимости от размера.

Погрешностью изготовленияназывается отклонение фактических параметров от теоретических.

Допустимая погрешность геометрических параметров на деталь или изделие называется допуском на изготовлениеи обозначается символом  . Погрешности, которые образуются в процессе изготовления, называются производственными погрешностями и возникают вследствие влияния большого количества различных производственных факторов.

. Погрешности, которые образуются в процессе изготовления, называются производственными погрешностями и возникают вследствие влияния большого количества различных производственных факторов.

Точность, получаемого в процессе механической обработки размера детали, зависит от величины назначенного на данный размер допуска. В случае если размер детали выходит за пределы допуска, такая деталь считается бракованной. Брак бывает двух видов: исправимый и неисправимый. Исправимый брак может быть устранён за счёт дополнительной механической обработки, в отличие от брака неисправимого, когда деталь не подлежит дальнейшему использованию.

Снижение величина брака может быть обеспечено за счёт изменения технологического процесса и в частности, переходом на новое оборудование, дающее более высокую точность изготовления, или за счёт изменения режимов резания ( Vhtp., h, S).

Снижение величина брака может быть обеспечено за счёт изменения технологического процесса и в частности, переходом на новое оборудование, дающее более высокую точность изготовления, или за счёт изменения режимов резания ( Vhtp., h, S).

Назначение допусков на сопрягаемые размеры должно быть экономически обоснованным, так как их величины влияют на себестоимость изготовления изделия. Изменение относительной себестоимости Сизготовления валика от величины допуска  , установленного на его диаметр, показано на графике Рис.3.1.

, установленного на его диаметр, показано на графике Рис.3.1.

Рис.3.1 Как видно из графика, относительная

себестоимость изготовления возрастает по гиперболической кривой. Объясняется это тем, что по мере повышения точности (уменьшение величины допуска) приходится изменять технологический процесс и вводить дополнительное оборудование, обычно более дорогое или изменять режимы обработки.

Действительно, обработка валика с допуском  =0,1 мм чрезвычайно проста. Пруток путём холодного волочения калибруется или обтачивается на токарном

=0,1 мм чрезвычайно проста. Пруток путём холодного волочения калибруется или обтачивается на токарном

станке резцом за один проход до заданного размера и нарезается на образцы требуемой длины.

При допуске на диаметр 0,05мм валик необходимо обтачивать на токарном станке в несколько проходов резца, вследствие чего относительная себестоимость валика возрастает. При ещё более жёстком допуске в 0,02мм валик после обтачивания требуется шлифовать, что ещё более увеличивает его относительную себестоимость. При допуске 0,005 мм валик дополнительно приходится притирать. Процесс притирки отличается низкой производительностью, что приводит к ещё большему повышению относительной себестоимости. При этом решающее значение имеет также и количество изделий, подлежащих изготовлению. С увеличением количества изделий возрастают возможности экономического использования более дорогого, но зато и более производительного и точного оборудования, инструмента и другой технологической оснастки.

Все погрешности, возникающие при обработке на металлорежущих станках, делятся на три группы: систематические, закономерно изменяющиеся и случайные.

Систематические погрешности возникают вследствие: 1)ошибок конструктора, технолога или настройщика станка на выполнение требуемого размера;

2) неправильного выбора технологических базовых поверхностей;

3) неправильного силового замыкания (создание недостаточной величины фиксирующей силы и неправильный выбор количества и расположения опорных точек);

4) неправильная установка и закрепление приспособлений, служащих для определения положения обрабатываемой детали и режущего инструмента, а также погрешности изготовления приспособлений и инструмента.

Закономерно изменяющиеся погрешности изменяются по определённому закону и возникают вследствие: 1) износа инструмента, зависящего от физико-механических свойств материала обрабатываемой детали и инструмента;

2) изменения температуры по определённому закону.

Случайные погрешностивозникают вследствие: 1) деформации системы СПИД (станок, приспособление, инструмент, деталь) возникающей от сил резания;

2) неоднородности материала обрабатываемой детали и колебание припуска на механическую обработку; 3) изменение направления и величины сил резания, действующих в процессе обработки; 4) колебание температуры обрабатываемой детали, оборудования, приспособления, режущего инструмента; 5) свойства, способ применения и количество смазывающе-охлаждающей жидкости; 6) вибрации системы СПИД.

В процессе обработки заготовки, в зависимости от величины снимаемого слоя

материала, силы резания оказывают влияние на деформацию, как заготовки ,так и всех элементов оборудования. Упругие деформации системы СПИД вызывают рассеивание размеров деталей при обработке. В результате влияния различных производственных факторов форма готовой детали может отличаться от теоретической.

Погрешность, которая выявляется в процессе измерения готовой детали, является суммарной. Суммарная погрешность получается в результате суммирования ряда составляющих погрешностей, каждая из которых обусловлена каким-либо отдельным первичным фактором. Для обеспечения требуемой точности необходимо чтобы суммарная погрешность изготовления была меньше или равна полю допуска.

å

å

(3.1)

(3.1)

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Производственные погрешности.

Производственные погрешности/ошибки можно классифицировать следующим образом:

1) Системные погрешности. Это погрешности, связанные с самим методом расчета. Ошибка может быть выявлена, но не может быть скомпенсирована.

2) Систематическая ошибка. Это ошибка, которая возникает при каждом использовании одного и того же оборудования (не важно какого – технологического или измерительного). Это ошибки в основном связаны с износом оборудования. Это ошибка, которая может быть выявлена и скомпенсирована.

3) Случайная ошибка. Это ошибка, которая не может быть ни выявлена, ни скомпенсирована – мы не знаем, когда она появится.

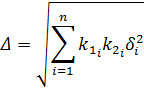

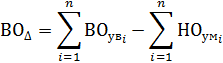

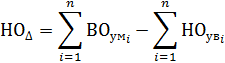

Суммарная случайная ошибка:

Здесь Δ – суммарная случайная ошибка

δ i – i-ая составляющая случайной погрешности

– коэффициент влияния i-ой составляющей на общую погрешность

– коэффициент влияния i-ой составляющей на общую погрешность

– коэффициент, зависящий от закона распределения i-ой составляющей. (Для нормального закона распределения

– коэффициент, зависящий от закона распределения i-ой составляющей. (Для нормального закона распределения  = 1)

= 1)

По физическому принципу погрешности можно классифицировать:

1) Погрешности размерного износа инструмента.

2) Тепловые погрешности.

3) Погрешности, связанные с внутренними напряжениями.

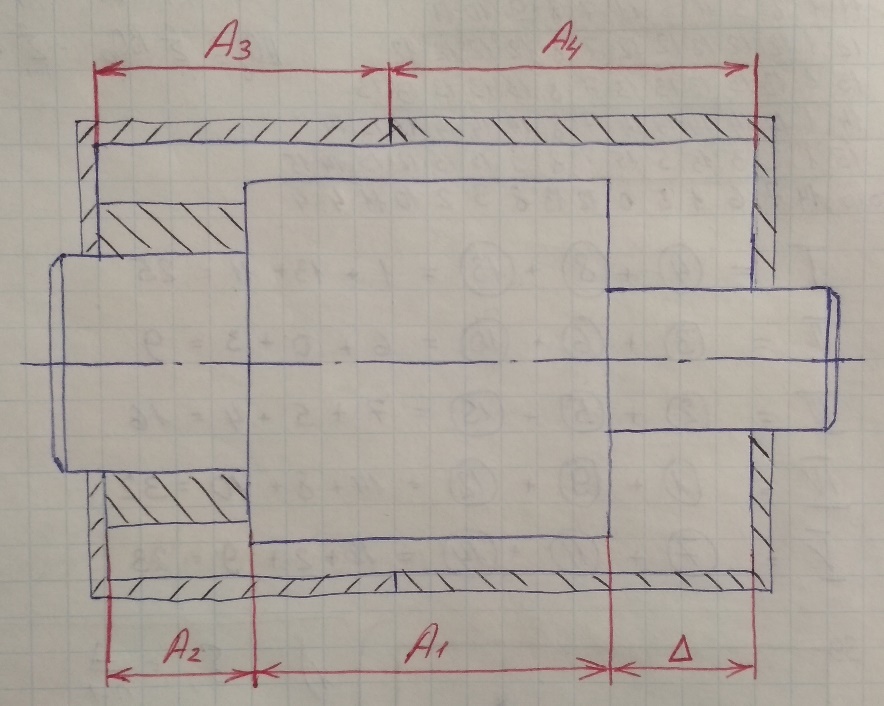

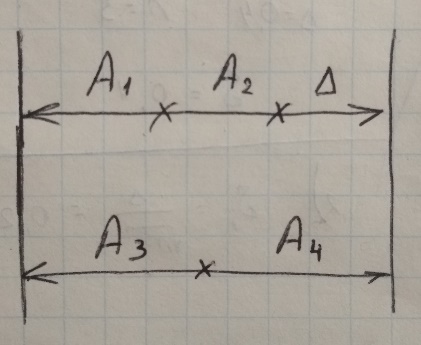

Размерные цепи

Размерной цепью называется замкнутый контур размеров физических деталей, входящих в сборочный узел и оказывающих влияние на один из размеров, входящих в цепь, величину которого надо выдержать.

Размерная цепь состоит из:

1) замыкающего звена, размер которого необходимо выдержать (в данном случае – дельта);

2) увеличивающих звеньев – это звенья, увеличение размеров которых приводит к увеличению замыкающего звена;

3) уменьшающих звеньев – это звенья, увеличение размеров которых приводит к уменьшению замыкающего звена.

Существует несколько типов размерных цепей.

1. Плоскопараллельная размерная цепь.

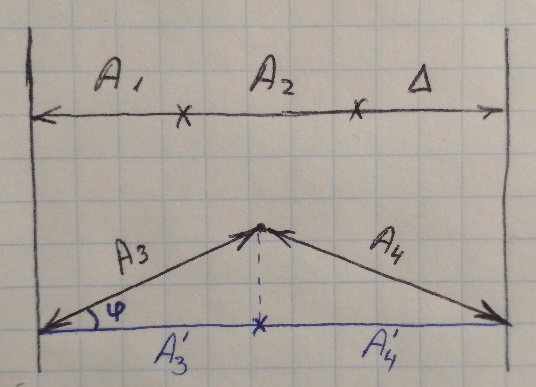

2. Плоская размерная цепь

Плоская цепь преобразуется в плоскопараллельную путем проецирования размеров на любую прямую. При этом получается преобразованная размерная цепь.

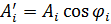

,

,

где  – коэффициент влияния i-го размера на преобразованный.

– коэффициент влияния i-го размера на преобразованный.

3. Пространственная размерная цепь. Любая пространственная размерная цепь может быть преобразована в три плоские размерные цепи путем проецирования размеров на три любые плоскости (как правило координатные).

Размерные цепи позволяют получить решение двух типов задач.

1) Задача конструктора, в которой по известным допускам на составляющие звенья определяется допуск на замыкающее звено. Это так называемая прямая задача.

2) Задача технолога или поверочный расчет – по известному допуску на замыкающее звено требуется определить допуск на составляющие звенья.

Для расчета используется два метода.

1. Метод минимума-максимума.

Этот метод обеспечивает полную взаимозаменяемость.

Минус метода – получаются очень жесткие допуска. Считается, что все увеличивающие звенья будут максимально увеличивать, а все уменьшающие звенья – максимально уменьшать.

2. Вероятностный. Это метод, в котором допуск на замыкающее звено считается по известной формуле:

Этот метод позволяет обеспечить лишь частичную взаимозаменяемость.

Испытания изделий

По организационному признаку испытания делятся на:

1) Сертификационные (определительные, государственные). Эти испытания проводятся:

a. при запуске изделия в серию;

b. при существенном изменении в конструкции или технологии изготовления изделия;

c. в случае получения рекламаций. Рекламация – письменная претензия к качеству изделия;

d. в порядке государственного надзора.

2) Производственные. Эти испытания делятся на:

a. технологические испытания. Проводятся непосредственно на рабочем месте силами лица, выполняющего операции. Содержание этих испытаний отражено в операционно-технологических картах.

b. приемо-сдаточные испытания (ПСИ). Проводятся с целью сдачи изготовленной партии изделий заказчику. Проводятся силами отдела технического контроля.

3) Периодические. Проводятся по программе, согласованной между поставщиком и заказчиком, периодически, но не реже, чем раз в 6 месяцев. Этим испытаниям подвергаются изделия из числа прошедших ПСИ.

4) Типовые. Проводятся по программе изготовителя с периодичностью, определяемой изготовителем.

По физическому принципу испытания делятся на:

4) испытания на надежность;

Механические испытания

Проводятся с целью проверки работоспособности изделия в условиях действия внешних возмущающих механических факторов. В ходе этих испытаний изделия проверяют на:

5) устойчивость к действию линейных и угловых нагрузок;

6) устойчивость к транспортной тряске.

(Вибрация отличается от удара частотой и амплитудой)

Под вибропрочностью понимается способность изделия выполнять свои функции после прекращения действия внешней вибрации. С ударом – аналогично.

Под виброустойчивостью понимается способность изделия выполнять свои функции во время действия внешней вибрации. С ударом – аналогично.

Испытания на вибропрочность проводятся путем воздействия на изделие синусоидальной вибрации фиксированной частоты.

Испытания на виброустойчивость проводятся путем воздействия на изделие синусоидальной вибрации с частотой, плавно меняющейся в некотором диапазоне. В ходе этих испытаний определяются собственные или резонансные частоты.

Для проведения этих испытаний используются различного рода вибростенды.

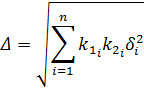

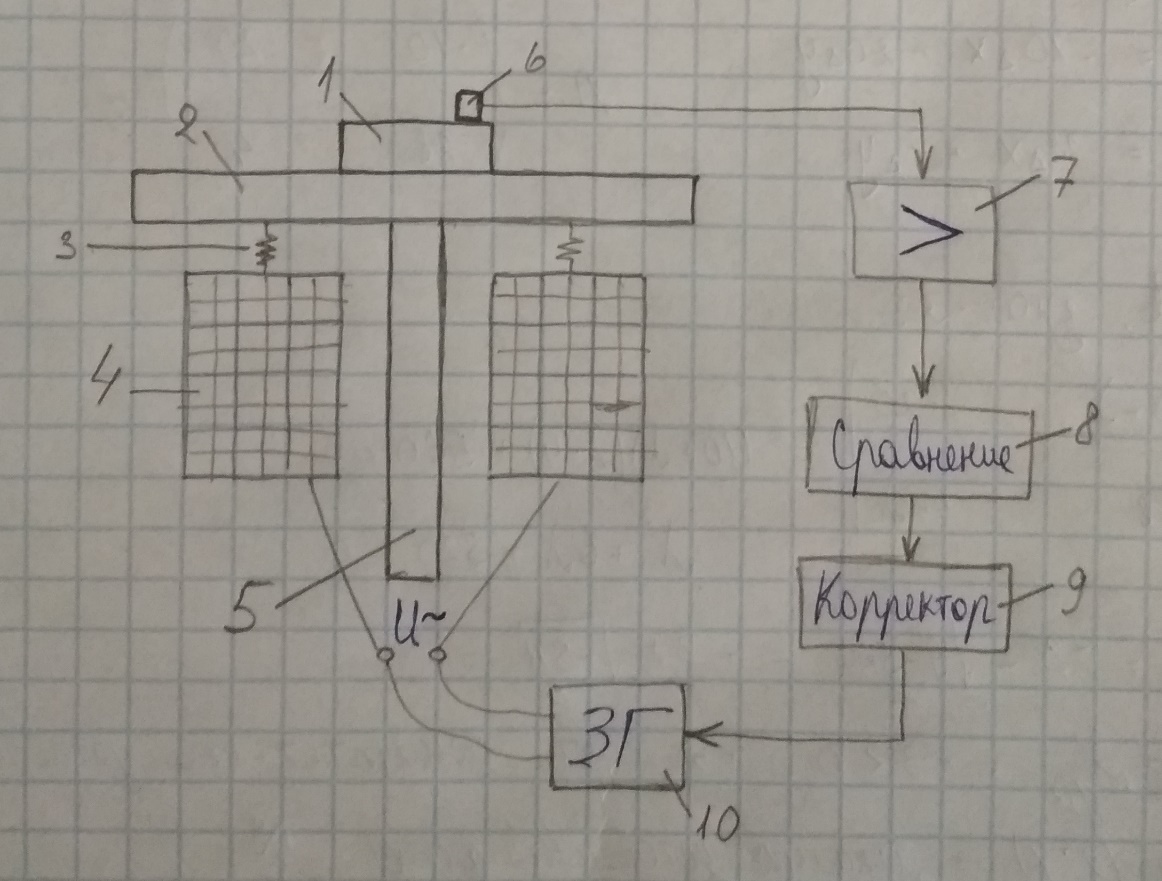

Механический вибростенд.

Объект испытания 1 устанавливают на вибростол 2, который на демпферах 3 подвешен над основанием 4. Шток 5 вибростола через подшипник 6 опирается на эксцентрик 7 (это тело, у которого центр симметрии не совпадает с центром вращения; расстояние между центром вращения и центром симметрии называется эксцентриситетом).

При вращении эксцентрика шток получает возвратно-поступательные движения. Частота вибрации определяется частотой вращения, а амплитуда вибрации определяется эксцентриситетом.

Тяговое усилие такого вибростенда составляет до 100 кг. Частота – до 50 Гц. Амплитуда – до 1 мм.

Испытания на ударопрочность и удароустойчивость проводятся на том же стенде, где вместо эксцентрика 7 установлена деталь 7’.

Электродинамический стенд.

Объект испытания 1 устанавливают на вибростол 2, который на демпферах 3 подвешен над электрической катушкой 4. Шток 5 вибростола изготовлен из ферромагнетика. При подаче напряжения на катушку возникает эффект соленоида – эффект выталкивания ферромагнетика из магнитного поля. При перемене полярности источника тока возникают колебания штока.

Для определения реальной частоты вибрации используется вибродатчик 6 (пьезодатчик), основанный на пьезоэффекте. Сигнал с пьезодатчика уходит на усилитель 7, а затем на блок сравнения 8, где сравнивается реальная частота с заданной. Полученная разность направляется на корректор 9, который изменяет частоту звукового генератора 10.

Тяговое усилие – не более 5 кг. Амплитуда – до 0,1 мм. Частота – от 20 Гц до 20 кГц (звук)

Магнитострикционный стенд.

Магнитострикция – свойство некоторых материалов (сегнетоэлектрики) изменять свои линейные размеры под действием магнитного поля. Рисовать схему стенда бессмысленно. Тяговое усилие – до 100 г. Частота – до 32 кГц. Амплитуда – до 0,01 мм.

Испытания на линейные и угловые нагрузки проводятся под воздействием ускорений на объект испытания (центрифуга).

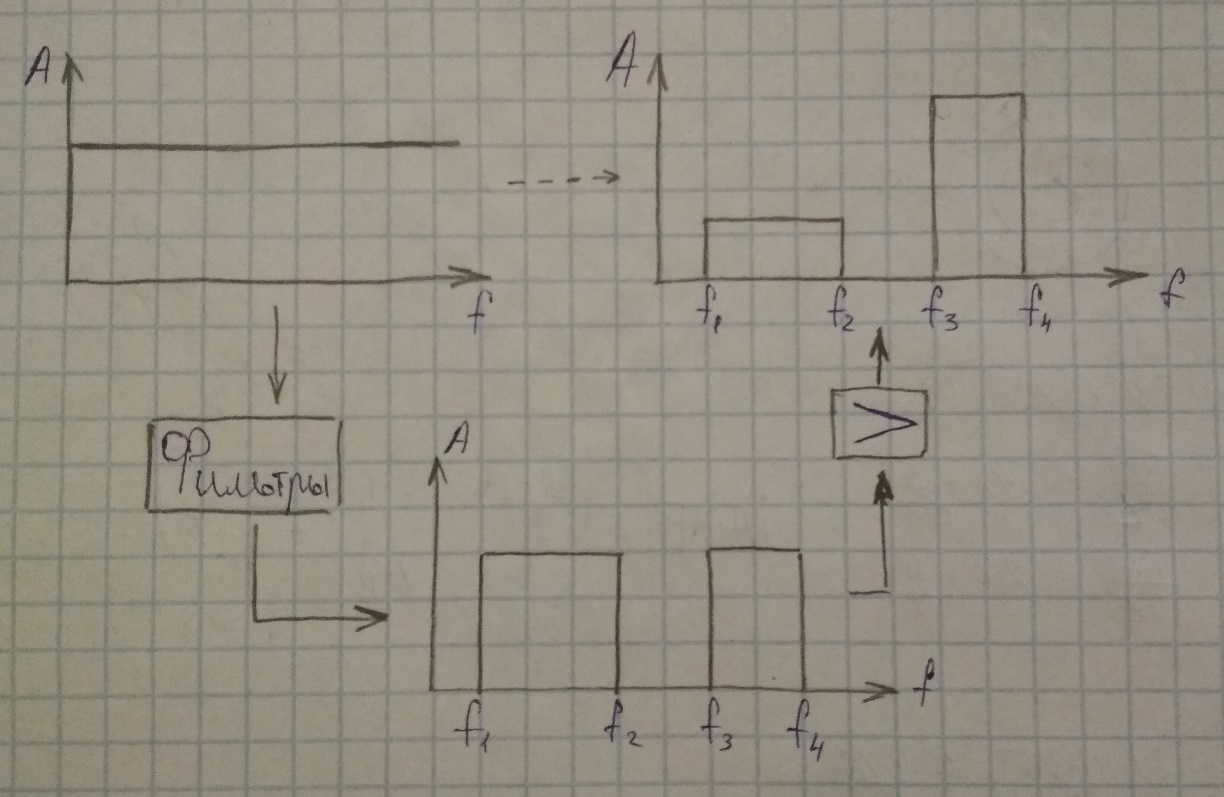

Испытания на транспортные тряски.

При этих испытаниях используется широкополосная случайная вибрация. Сигналы для неё получают по такой схеме:

Электрические испытания

Электрические испытания проводятся с целью проверки сопротивления изоляции (и не более того!) Проводятся следующие электрические испытания:

1) Испытания на сопротивление между двумя токоведущими шинами. Необходимо, чтобы сопротивление было не меньше 100 МОм.

2) Испытания на сопротивление между токоведущими шинами и корпусом.

3) Испытания на сопротивление между двумя размыкающимися в ходе работы электрическими контактами.

4) Испытания на пробой. В ходе них определяется способность диэлектрика выдерживать воздействия напряжения.

5) Испытания на статическое электричество.

Для проведения испытаний используется напряжение, характер которого соответствует характеру напряжения в эксплуатации. Все электрические испытания проводятся при напряжении, равном 1.5 эксплуатационного. При этом в условиях повышенной влажности допускается появление коронных разрядов (образуются в местах резкого перехода контура; связано с ионизацией воздуха. Огни Святого Эльма). При снижении напряжения до 1.25 рабочего коронные разряды должны пропадать.

Электрические испытания в обязательном порядке проводятся после проведения климатических испытаний.

Климатические испытания

Климатические испытания проводятся с целью проверки работоспособности изделия в условиях действия внешних климатических факторов (температура, давление, влажность).

1) Испытания на теплостойкость. Изделие должно быть работоспособным после 48 часов нахождения аппаратуры в условиях температуры, допустим, +60 °С.

2) Испытания на теплоустойчивость – по аналогии с механическими испытаниями;

3) На холодостойкость;

4) На холодоустойчивость;

5) Испытания на термоудар. Изделие должно быть работоспособным после проведения 5-10 циклов резкого перехода от (например) -60 до +60 °С.

6) Испытания на повышенную влажность – при влажности 96%.

7) Испытания на тропическую влажность. Изделие подвергается действию температуры +32 °С и влажности 96% — идеальные условия для образования плесени

8) Испытания на морской туман – соль и коррозия.

9) Испытания на пониженное давление.

10) Испытания на солнечную радиацию.

11) Испытания на действие грызунов.

Все климатические испытания проводятся в специальных камерах.

Испытания на надежность

Основной числовой показатель надежности – ресурс – время, за которое изделие гарантированно не выйдет из строя.

Также есть вероятность безотказной работы – вероятность, с которой изделие не откажет в течение какого-то времени.

Ещё одна характеристика – интенсивность отказов – λ-характеристика – корыто отказов.

λ(t) = Q(t)/P(t)dt – в вероятностном смысле.

P(t) – вероятность того, что изделие будет работать к началу промежутка времени эксплуатации dt

Q(t) – вероятность отказа за промежуток времени эксплуатации dt

λ(t) = M(Δt)/NΔt – в статистическом смысле.

Как изделия проверяются на ресурс?

1) Используются форсированные испытания. Во время них изделие подвергается наиболее жестким воздействиям из числа разрешенных.

2) Ускоренные испытания. (Вкл-выкл) В расчет не принимается время устойчивой работы.

Параметрические испытания

Параметрические испытания проводятся с целью проверки соответствия реальных параметров требованиям ТЗ.

Общая классификация погрешностей при изготовлении изделий и причины их вызывающие

Погрешности по статическому признаку проявления подразделяются на грубые («промахи»– их нужно и можно избегать) и неизбежные (их избежать нельзя, но нужно, по возможности, уменьшать).

Грубые погрешности, как правило, заметны по полученным результатам, так как они резко отличаются от других. Незаметные грубые погрешности выявляются при помощи специальных способов статистической обработки результатов.

Грубые погрешности возникают по следующим причинам:

— невнимательность, небрежность работника, не соблюдение им установленных правил;

— несоответствие квалификации работника сложности выполняемой работы;

— неисправность оборудования, оснастки;

— отсутствие нормальных условий для выполнения данной работы (неудобное рабочее место, недостаточная освещенность, отвлекающие факторы и т.д.);

— плохое состояние работника (болезнь, плохое настроение, «эффект понедельника» и др.).

Меры исключений грубых погрешностей:

— внедрение систем менеджмента качества;

— обучение и повышение квалификации работника;

— своевременный контроль за оборудованием, оснасткой и их ремонт;

К неизбежным погрешностям относятся систематические (Δс) и случайные (Δсл). Строго говоря, такое разделение условно, так как любая погрешность имеет элемент случайности. Если этот элемент случайности очень мал, то погрешность относят к систематическим. Некоторые погрешности могут иметь переменный характер. Например, до определенного момента износа резца погрешность из-за износа имеет систематический характер, а после – случайный.

Систематические – это такие погрешности, которые проявляются систематически составляющие их можно выявить на каждой детали партий (определить при помощи измерений). Их часто можно предвидеть.

Систематические погрешности имеют две разновидности: постоянные по величине и знакуили изменяющиеся по определённому закону. Последние погрешности, в свою очередь, подразделяются на прогрессирующие и сложные.

Систематические постоянные по величине и знаку погрешности могут возникать по следующим причинам:

— неточность метода изготовления изделия;

— конструктивная неточность оборудования, оснастки;

— неточность настройки технологического комплекса при изготовлении и измерении;

— постоянные силовые и температурные деформации при изготовлении изделия.

Причины, вызывающие систематические, изменяющиеся по определенному закону прогрессирующие погрешности:

— деформации, связанные с постоянным разогревом или охлаждением оборудования, оснастки, заготовки;

— деформации, связанные со старением и усталостью материалов деталей оборудования, оснастки и другое.

Систематические, изменяющиеся по определенному закону сложные погрешности возникают, например, при износе режущих инструментов, так как сначала износ идет интенсивно (идет приработка), потом стабилизируется, а при достижении определенного значения снова резко возрастает.

Систематические погрешности суммируются алгебраически:

Составляющие систематической погрешности с разными знаками компенсируют друг друга, а с одинаковыми — увеличивают суммарную погрешность.

Случайные — это такие непостоянные погрешности, составляющие которых невозможно, как правило, предвидеть, так как они возникают случайным образом. Их невозможно выявить оп отдельным результатам измерений. Они возникают при одновременном воздействии многих источников, каждый из которых сам оказывает незаметное влияние, но суммарное их воздействие может быть большим.

Невозможно найти жизненную ситуацию, в которой не имел бы место «Его Величество случай». Однако случайности можно выявить, если знать, что достаточно много случайностей вместе дают определенную статическую закономерность, которая поддается изучению и результаты этого изучения можно использовать с пользой. Для этого необходим достаточный массив результатов опытов (как минимум 25, а лучше 100-200 результатов; чем больше результатов, тем точнее можно выявить закономерность).

Причины, вызывающие случайные погрешности:

— неодинаковость механических свойств материалов (например, разная твердость) и припуска заготовок деталей и инструмента;

— деформации вследствие перераспределения внутренних напряжений;

— случайные силовые и температурные деформации;

— случайные изменения зазоров между деталями оборудования и оснастки во время работы.

Случайные погрешности суммируют квадратически:

Так как суммарная случайная погрешность является величиной квадратической, то имеет знак «плюс». Но влиять на результаты измерения она может, увеличивая их как в «плюс», так и в «минус». Поэтому общая суммарная погрешность:

Систематические и случайные погрешности оказывают влияние одновременно, потому общая погрешность представляет собой величину случайную (если в ряду неслучайных величин есть хотя бы одна случайная величина, то весь ряд превращается в случайный), в результате, как и другие случайные величины, общая погрешность имеет вероятностный характер и подчиняется законам теории вероятностей. В производственных условиях закономерности распределения погрешностей можно определить с помощью статической обработки большого количества полученных результатов.

Величиной и закономерностью погрешностей можно управлять:

— устраняя причины, вызывающие отдельные составляющие систематической погрешности;

— уменьшая влияние отдельных составляющих систематической погрешности (например, повышая износостойкость изнашиваемых деталей оборудования, износостойкость режущих инструментов);

— уменьшая отдельные составляющие систематической погрешности путем компенсации (например, путем регулирования зазоров, в том числе автоматического);

— определяя и учитывая отдельные составляющие систематической погрешности и внося соответствующие поправки в результаты измерений;

— перераспределяя погрешности с противоположными знаками путем смещения центра их группирования соответствующей настройкой технологического комплекса (сдвигая центр группирования к нижней границе поля допуска размера вала, т.е. в сторону исправимого брака, что одновременно способствует увеличению запаса материала на износ детали);

— уменьшая влияние случайных погрешностей путем выполнения многократных измерений и статической обработки результатов.

Теория ошибок с применением аппарата математической статистики (теории вероятностей) позволяет определять закономерности случайных погрешностей.

Точность

Под точностью технологического процесса понимают степень обеспечения изготовляемых изделий высокого качества в соответствии с техническими требованиями, которые определяются рабочими чертежами.

Качество деталей характеризуется точностью обеспечения геометрических размеров, формы, взаимного расположения поверхностей и их шероховатостью, а также физико-механическими параметрами материала деталей (твердостью, прочностью, электропроводностью, магнитной проницаемостью и др.), которые зависят от их назначения.

Геометрическая точность деталей определяется величинами отклонений линейных размеров, формы и взаимного расположения поверхностей от их номинальных значений. В рабочих чертежах линейные размеры указываются в виде , где А — номинальное значение размера; а, b — допустимое верхнее и нижнее значения отклонений, под которыми понимают алгебраическую разность между наибольшими Аmax или наименьшими Аmin предельными и номинальными размерами

а = Аmax — Аном; b = Аmin — Аном. (2.12)

Разность верхнего и нижнего отклонений называют допуском д

или д = (Amax — Аном) — (Аmin — Аном) = Аmax — Аmin. (2.13)

Верхнее и нижнее отклонения размеров могут быть как положительными, так и отрицательными, но допуск всегда является положительным. Например, в размерах , 30±0,05, видно, что в первом нижнее отклонение является положительным, а в третьем — отрицательным, но допуск во всех размерах является положительным д = 0,1.

Государственными стандартами (ГОСТ 25670-83) регламентирован расчет и определение допусков. Согласно этому все номинальные размеры разбиваются на определенные интервалы в миллиметрах (например, 3-6, 6-10, 10-18, 18-30 и т.д.) и для каждого из этих интервалов определяют единицу допуска в мкм.

где — среднеарифметическое значение каждого интервала. Тогда величина допуска

где а — число единиц допуска.

Для условного обозначения допусков на размеры вводится понятие квалитета, который состоит из латинской буквы и цифры — квалитета. Поле допуска в системе отверстий обозначается буквой Н, а в системе вала — строчной буквой h, например, Н12, h12.

Стандартами установлено 19 квалитетов: 01, 0, 1, 2, …, 17, из которых при изготовлении деталей РЭС используются только 10 (от 5 до 14). Расчетная величина допусков аi соответствует определенному значению квалитета:

В ранее существующих стандартах квалитету соответствовало понятие класса точности.

В табл.2.1. приведено сопоставление квалитетов и соответствующих им классов точности.

Валы и отверстия

Форма и расположение поверхностей деталей, к которым относятся неплоскостность, непрямолинейность, несимметричность, несоосность, отклонение от цилиндричности и др. нормированы ГОСТ 24643-81. Номинальные значения этих параметров приняты равными нулю, а в рабочих чертежах указываются только их предельные отклонения.

С технологической точки зрения заданные допуски на деталь ограничивают допустимую общую погрешность изготовления, которая слагается из погрешностей, возникающих на всех операциях технологического процесса. Чем жестче допуски на изделие, тем более высокие требования предъявляются к точности технологического оборудования и оснастки, к выбору методов и режимов изготовления.

Точность изготовления деталей зависит от погрешностей, возникающих в процессе производства на всех операциях технологического процесса, т.е. от производственных погрешностей. Все производственные погрешности могут быть разделены на систематические и случайные.

Систематические погрешности вызываются определенно действующими детерминированными причинами. Они могут быть постоянными или изменяющимися во времени. Например, неточность в измерительных устройствах станка, постоянный износ технологической оснастки (режущего инструмента, штампов, пресс-форм).

Случайными называют погрешности, возникающие под действием неуправляемых факторов технологического процесса, причем их значение не подчиняется каким-либо видимым закономерностям. Характер изменения и значение случайных производственных погрешностей не может быть определен без статистических методов обработки результатов измерения. Случайные погрешности вызываются неточностью установки деталей, инструмента, колебаниями припусков, неравномерностью обработки, непостоянством состава применяемых материалов и т.п.

Производственная погрешность слагается из следующих составляющих:

неточности оборудования и его износ в процессе работы;

неточность изготовления технологической оснастки и ее изнашивание в процессе работы (режущего инструмента, штампов, литейных форм);

неточность от установки инструмента и настройки на размер;

погрешности установки заготовки на станке или в приспособлении;

деформации в системе СПИД (станок-приспособление, инструмент-деталь);

тепловые деформации и внутренние напряжения в детали;

неточность измерительных инструментов;

ошибки исполнителя работы.

Анализ и расчет систематических погрешностей (например, неточность оборудования, технологической оснастки и их износ деформации в системе СПИД, тепловые деформации технологической системы и др.) основаны на использовании математической зависимости между величиной погрешности и причиной, вызывающей ее. Определение влияния случайных производственных погрешностей (например, рассеяние размеров при обработке, погрешность установки деталей на станке и др.) на точность обработки достигается методом математической статистики.

Общая погрешность обработки изделий определяется как алгебраическая сумма систематических и случайных погрешностей, которые суммируются по методу математической статистики

где щi сист — систематические погрешности; щj случ — случайные погрешности; 1,2 — коэффициент, который учитывает возможное отклонение распределения погрешностей от закона нормального распределения.

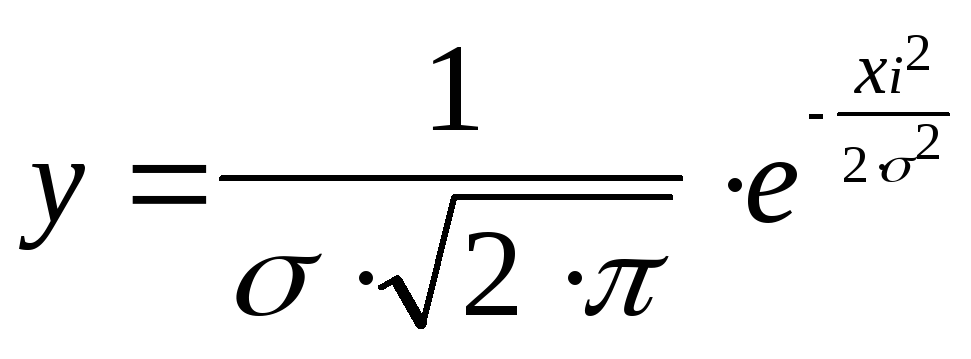

Для определения всех случайных погрешностей щj случ в производстве используется метод математической статистики, основанный на изучении законов распределения размеров деталей и построения кривых распределения. Уравнение кривой нормального распределения имеет следующий вид:

где xi — отклонение размера i-й детали от его математического ожидания; у — среднее квадратичное отклонение, которое характеризует степень рассеивания размеров относительно математического ожидания

где n — количество деталей в партии.

При рассеивании размеров деталей, вызываемых случайными погрешностями,щj случ рассчитывают по значению у, определяемого в ходе эксперимента

щj случ = ± tуi, (2. 19)

где t — коэффициент, зависящий от процента риска и достоверности соответствия реального распределения принятому закону распределения погрешностей.

В технологических расчетах коэффициент t принимают равным 3 /5/ исходя из того, что достоверность соответствия реального распределения погрешностей нормальному закону составляет 0,9973.

Подставляя значение щj случ в формулу (2.16) с учетом рассчитанных систематических погрешностей, получают общую погрешность ?Адет технологического процесса.

Первым и основным критерием возможности применения любого технологического процесса является выполнение требования

где д — допуск на выполнение любого размера детали.

Классификация погрешностей на систематические и случайные условна, так как одна и та же производственная погрешность в зависимости от условия обработки может быть отнесена либо к детерминированным, либо случайным погрешностям. Метод математической статистики позволяет определить точность обработки деталей, на которую влияют как систематические, так и случайные погрешности технологического процесса /6,7/.

Вторым критерием возможности применения технологических процессов для изготовления деталей высокого качества является шероховатость поверхности.

Шероховатость — это параметр качества деталей, характеризуемый микрогеометрией поверхности. Шероховатость представляет собой совокупность микронеровностей (выступов и впадин), полученных в процессе формообразования деталей и различными методами обработки (механическими, электрофизическими). Величина, форма и шаг микронеровностей зависят от методов изготовления, режимов технологического процесса и других факторов.

Шероховатость поверхностей деталей оказывает существенное влияние на такие эксплуатационные свойства, как усталостная прочность, сопротивление коррозии, износостойкость, коэффициент трения сопряженных поверхностей.

В рабочих чертежах шероховатость поверхностей, независимо от метода изготовления деталей, обозначают следующими параметрами (ГОСТ 2789-73): Ra — среднее арифметическое отклонение профиля в пределах определенной базовой длины; Rz — высота неровностей профиля по десяти точкам в пределах базовой длины.

В справочной литературе, например /4/, даются числовые значения в мкм параметров Ra и Rz; правила обозначения их в рабочих, рекомендации по выбору шероховатостей поверхностей деталей различного назначения; значения параметров шероховатости в зависимости от квалитета точности обработки.

Между точностью обработки и шероховатостью поверхности существуют определенная взаимосвязь, чем выше точность обработки, тем меньше шероховатость. Но в некоторых случаях не требуется высокая точность обеспечения линейных размеров деталей, но необходима низкая шероховатость (например, для придания поверхности высокой отражательной способности, рабочие поверхности подложек гибридных интегральных схем и подложек устройств на поверхностных акустических волнах). В этом случае низкую шероховатость поверхности обеспечивают дополнительной обработкой — полированием.

Для определения шероховатости поверхностей применяют контактные и бесконтактные методы. Сущность контактного метода состоит в том, что остро заточенная алмазная игла приводится в поступательное движение и ощупывает все выступы и впадины. Механические колебания иглы преобразуются в электрические колебания, которые предварительно усиливаются, а затем измеряют их параметры, соответствующие параметрам неровностей поверхности. К бесконтактным методам относятся оптические методы измерения шероховатости: метод ощупывания поверхности лазерным или световым лучом, интерференционные методы. Они позволяют измерять высоту неровностей в диапазоне 0,1 — 1 мкм с точностью до 0,0001 мкм.