Технология изготовления штампов и прессформ

Pereosnastka.ru

Обработка дерева и металла

Технологический процесс изготовления пресс-форм следующий.

1. Получение заготовок деталей пресс-формы.

2. Предварительная обработка заготовок на станках и методами слесарной размерной обработки.

3. Чистовая обработка заготовок деталей на металлорежущих станках и методами слесарной обработки.

4. Термическая обработка.

5. Отделка наиболее ответственных поверхностей заготовок деталей пресс-форм на станках или методами слесарной размерной обработки.

6. Хромирование поверхностей формообразующих деталей.

7. Слесарная сборка и испытание пресс-формы.

В качестве заготовок деталей пресс-форм наиболее часто используют поковки, прокат и литье. Для ответственных деталей, работающих в наиболее тяжелых условиях, заготовками служат поковки, обеспечивающие высокую прочность. Так как в основном детали конструктивного назначения нормализованы и стандартизованы, их обработку ведут по типовым технологическим процессам. Детали, имеющие форму тел вращения (втулки, колонки, хвостовики, выталкиватели, стержни и др.), предварительно обрабатывают на токарных станках. Чистовую их обработку производят на кругло- и внутришли-фовальных станках.

Плиты пресс-форм предварительно фрезеруют или строгают. Крепежные отверстия в плитах сверлят на вертикально-сверлильных станках. Цилиндрические отверстия в плитах, к которым предъявляют высокие требования по точности размера, формы и взаимного расположения, обрабатывают на координатно-расточных станках. Например, получают отверстия в передней и задней обоймах под направляющую колонку и втулку, под центральную втулку, под матрицу. Отверстия в обоймах под квадратные матрицы фрезеруют на копироваль-но-фрезерных станках и на станках с ЧПУ , обеспечивающих контурное фрезерование.

Чистовую обработку плоскостей плит осуществляют на плоскошлифовальных станках. Отверстия плит с особо жесткими требованиями по точности взаимного расположения обрабатывают на координатно-шлифовальных станках.

Наиболее сложна технология изготовления тех поверхностей матриц и пуансонов, которые являются формообразующими. Для обработки этих поверхностей приходится использовать не только специализированные и специальные станки, но и высококвалифицированный ручной слесарный труд.

В качестве заготовок матриц и пуансонов используют прокат, поковки и отливки. Поковки получают свободной ковкой, жидкой и точной объемной штамповкой. Отливки изготовляют литьем под давлением, по выплавляемым моделям, в оболочковые, гипсовые, металлические и песчаные формы. Заготовки матриц и пуансонов получают также горячим выдавливанием, прессованием из различных порошков.

При литье цинковых, алюминиевых и магниевых сплавов наибольшую стойкость имеют матрицы и пуансоны, изготовленные механической обработкой из материала, полученного ковкой.

Предварительную и чистовую обработку формообразующих поверхностей матриц и пуансонов наиболее часто производят методами, основанными на резании материалов. Хорошие результаты дает также холодное выдавливание. Но его трудно применить для изготовления матриц и пуансонов из стали ЗХ2В8Ф, так как требуется большая мощность пресса даже для выдавливания формообразующих поверхностей небольших отливок. Формообразующие поверхности в деталях из твердых сплавов изготовляют электроэрозионной обработкой.

Наиболее просты технологические процессы изготовления матриц в виде тел вращения, формообразующие поверхности которых состоят из поверхностей вращения. Типовой технологический процесс обработки таких матриц включает в себя: черновое обтачивание наружных и внутренних поверхностей на токарном станке; шлифование базового торца на плоскошлифовальном станке; сверление отверстий на вертикально-сверлильном станке; фрезерование пазов и литниковых каналов на вертикально-фрезерном станке; опиливание и доводку литниковых каналов; гравирование цифр и букв; термическую обработку; притирку поверхностей формообразующей полости, их хромирование и полирование; сборку матрицы с обоймой.

Сложные рабочие полости матриц изготовляют на специализированных и специальных станках. Матрицы небольших размеров фрезеруют на вертикальных копиро-вально-фрезерных станках. Если эти станки многошпиндельные, то можно одновременно обрабатывать несколько одинаковых заготовок, что особенно выгодно при изготовлении матриц многоместных пресс-форм. Крупногабаритные матрицы получают на горизонтальных копиро-вально-фрезерных станках.

Копировально-фрезерные станки работают по копиру или эталону. Применяют эталоны из дерева, гипса и других легкообрабатываемых материалов. Рабочие полости матриц, полученные на копировально-фрезерных станках, имеют низкую точность и качество поверхности и требуют последующей слесарной доводки.

Формообразующие полости матриц и пуансонов можно предварительно обрабатывать на фасонно-строгаль-ных и опиловочных станках.

Для изготовления сложных формообразующих полостей матриц широко используют станки с ЧПУ . Производительность и качество обработки на этих станках намного выше, чем на копировально-фрезерных станках; в результате значительно сокращается объем слесарных работ.

Эффективен процесс получения сложных фасонных формообразующих поверхностей на прецизионных электроэрозионных и ультразвуковых станках. Их особенно выгодно использовать для изготовления матриц из труднообрабатываемых материалов, например из твердых сплавов.

Чистовую обработку формообразующих поверхностей производят на профилешлифовальных станках различной конструкции. Они относятся к специальным станкам, широко применяемым для изготовления деталей инструментальной оснастки.

Чистовую обработку формообразующих полостей матриц и пуансонов производят и слесарными методами — зачисткой и шабрением отдельных участков в труднодоступных местах. Шабрение выполняют специальными подборниками и шаберами (их материал — сталь ШХ15; твердость после термической обработки до 60—62 HRG ,). Форма, размеры и расположение режущих кромок делают такими, чтобы ими можно было работать в труднодоступных местах и обрабатывать различные по форме и расположению поверхности.

После термической обработки формообразующие поверхности матриц для пластмасс полируют, хромируют и вновь полируют. Хромирование повышает поверхностную твердость, износостойкость и сопротивление коррозии формообразующих поверхностей. Кроме того, оно способствует улучшению внешнего вида изделий из пластмасс.

Перед хромированием матрицу или пуансон очищают от загрязнений в электролитических ваннах с щелочным раствором и промывают горячей водой. Хромирование производят в ваннах, облицованных кислотоупорной эмалью или свинцом. Электролитом является водный раствор хромового ангидрита и серной кислоты. Для ускорения процесса его подогревают до температуры 50—60 °С. Положительным электродом являются свинцовые пластинки, отрицательным — деталь. К электродам подводят постоянный ток 55—60 А напряжением 6— 12 В. После хромирования матрицу или пуансон промывают горячей дистиллированной водой, слабым раствором щелочи и просушивают.

Применяют два вида хромирования: размерное и безразмерное. Перед размерным хромированием поверхности шлифуют и полируют или притирают. Толщина слоя хрома при размерном хромировании 0,05—0,03 мм. Хромированную таким способом поверхность больше не обрабатывают.

При безразмерном хромировании поверхность предварительно шлифуют, затем наносят слой хрома толщиной 0,05—0,3 мм. Потом хромированную поверхность шлифуют мягкими абразивными кругами и доводят пастами на основе карбида кремния зеленого и карбида бора. Если хромирование производят с целью повышения коррозионной стойкости и улучшения внешнего вида, то слой хрома не превышают нескольких микрометров. Процесс отделки необходимо строить таким образом, чтобы направление штрихов от режущего инструмента совпадало с направлением течения обрабатываемого материала в пресс-форме.

Прогрессивным способом получения формообразующих полостей пресс-форм является холодное выдавливание. Оно обеспечивает точность 8—9-го квалитета и шероховатость поверхности Ra= 0,16-0,04 мкм. Этот способ в несколько раз сокращает затраты ручного труда. Существует два способа холодного выдавливания — открытый и закрытый. Второй способ получил большое распространение и обеспечивает высокое качество.

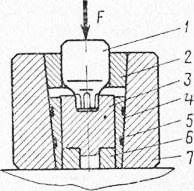

Закрытый способ холодного выдавливания осуществляется по следующей схеме. Мастер-пуансон устанавливают в направляющее кольцо. Заготовку помещают в разрезное кольцо, состоящее их трех секций, удерживаемых пружинными кольцами. При этом заготовка упирается в приемное кольцо 6, которое имеет отверстие для размещения выдавливаемого материала заготовки. Все указанные детали размещают в обойме, установленной на столе пресса. Под действием силы пресса мастер-пуансон вдавливается в материал заготовки матрицы, образуя в нем путем пластической деформации точный негативный оттиск своей рабочей части.

Для облегчения процесса проникновения пуансона в материал заготовки и снижения потребной для этого силы применяют технологическую смазку — насыщенный раствор медного купороса в 3%-ном растворе соляной кислоты. Рабочую часть мастер-пуансона протирают и покрывают смазкой. После ее высыхания на рабочей части мастер-пуансона остается тончайший слой меди (толщиной 0,004—0,006 мкм), выполняющей роль смазки.

Для изготовления мастер-пуансонов применяют стали У8А, 10А (твердость до 58—62 HRQ ) или стали Х12 и Х12М (твердость до 59—61 HRQ ).

Технология изготовления штампов и прессформ

В книге изложены основы производства приспособлений, пресс-форм и штампов; рассмотрены специфические технологические процессы изготовления основных деталей и сборки технологической оснастки. По сравнению с первым изданием в книге широко изложены вопросы применения станков с ЧПУ и электрофизические методы обработки деталей пресс-форм и штампов; даны сведения об экономической эффективности различных методов обработки формообразующих деталей и сведения об автоматической системе «Проектирование — производство». Книга предназначена для инженерно-технических работников инструментального производства.

В книге изложены основы производства приспособлений, пресс-форм и штампов; рассмотрены специфические технологические процессы изготовления основных деталей и сборки технологической оснастки. По сравнению с первым изданием в книге широко изложены вопросы применения станков с ЧПУ и электрофизические методы обработки деталей пресс-форм и штампов; даны сведения об экономической эффективности различных методов обработки формообразующих деталей и сведения об автоматической системе «Проектирование — производство». Книга предназначена для инженерно-технических работников инструментального производства.

Размер: 8,79 Мб

Формат: djvu

Скачать книгу с depositfiles.com

Скачать книгу с narod.ru

Не работает ссылка? Напишите об этом в комментарии.

Оглавление:

Общие сведения

Технологичность конструкции.

Проверка и разметка заготовок.

Растачивание отверстий.

Шлифование фасонных поверхностей.

Обработка деталей на станках с ЧПУ с автоматической сменой инструмента.

Система автоматической подготовки управляющих программ Автоматизированная система «Проектирование—изготовление».

Технология производства приспособлений.

Технические требования.

Заготовки.

Сборка и контроль.

Изготовление приспособлений для сверления.

Изготовление приспособлений для растачивания.

Изготовление приспособлений для фрезерования.

Изготовление приспособлений для токарных, круглошлифовальных и зубообрабатывающих станков.

Изготовление деталей УСП и контрольных приспособлений. Организация производства приспособлений.

Технология производства пресс-форм.

Общие сведения.

Изготовление пресс-форм для пластмассовых и резиновых деталей.

Изготовление формующих деталей литьем, прессованием и гальванопластикой.

Выдавливание деталей пресс-форм.

Электрофизические способы обработки деталей пресс-форм.

Механическая обработка деталей пресс-форм.

Механизация слесарной обработки деталей пресс-форм.

Повышение стойкости пресс-форм.

Технология производства штампов листовой штамповки.

Общие сведения.

Изготовление вырубных и пробивных штампов.

Изготовление секционных штампов.

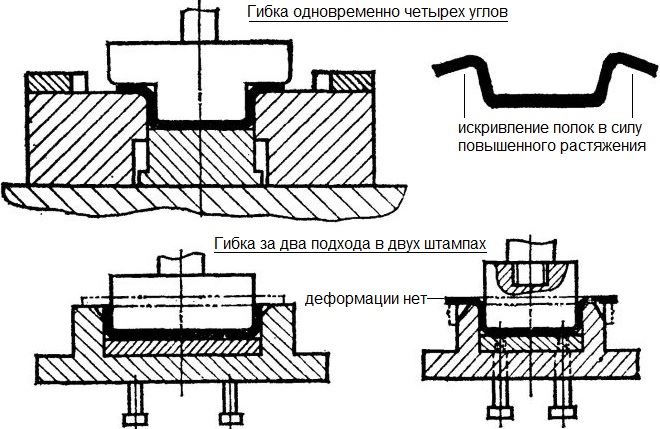

Изготовление гибочных, вытяжных и формовочных штампов.

Изготовление пластмассовых штампов.

Изготовление твердосплавных штампов.

Организация производства штампов и пресс-форм.

Технология производства штампов объемной штамповки.

Общие сведения.

Механическая обработка штампов.

Электроимпульсная обработка штампов.

Электрохимическая обработка штампов.

Термическая обработка штампов.

Струйная обработка к повышение стойкости штампов.

Экономическая эффективность обработки.

Технико-экономическое сравнение различных методов обработки пресс-форм и штампов.

Определение оптимального варианта обработки пресс-форм и штампов.

Приложения.

Список литературы.

Похожие книги:

Написать комментарий

О сайте

На этом сайте вы можете бесплатно, без регистрации скачать техническую литературу в области машиностроения. Формат книг — djvu и pdf.

Вы хотите поделиться книгой? Книга должна быть хорошо читабельной, издана не позднее начала 1990-х годов. Просто высылайте ее по адресу и она появится здесь.

По этому же адресу можно написать в случае, если какая-либо ссылка не работает, либо скачивание затруднительно — я перезалью книгу на другой файловый хостинг.

Поиск по сайту

Рубрики книг

- Балансировка

- Гидравлика и пневматика

- Вакуумная техника

- Вентиляторы

- Гидропривод

- Компрессоры

- Насосы

- Пневмопривод

- Трубопроводная арматура

- Уплотнения

- Детям

- Железнодорожный транспорт

- Испытания и измерения

- Конструктору

- Литье

- Материалы и вещества

- Коррозия

- Лаки и краски

- Металловедение

- Металлы и сплавы

- Полимеры

- Резина

- Механика

- Механические элементы и устройства

- Детали машин

- Зубчатые колеса

- Муфты

- Передача крутящего момента

- Подшипники

- Резьба

- Мехобработка

- Гравирование

- Металлорежущие станки

- Обработка давлением

- Ковка

- Штамповка

- Приспособления для металлорежущих станков

- Режущий инструмент

- Сверление

- Строгание, долбление и протягивание

- Технология мехобработки

- Токарная обработка

- Фрезерная обработка

- Шлифование

- Моделизм

- Немеханическая обработка материалов

- Нефть и газ

- Нормирование труда

- Оболочки

- Развертки листового материала

- Тонкостенные конструкции

- Охрана труда

- Прочность и надежность

- Сварка и пайка

- Слесарное дело

- Справочная литература

- Строительство

- Металлические конструкции

- Теплообмен

- Котлы и печи

- Термическая обработка

- Технологу

- Транспортирующие устройства

- Шнеки

- Химия

- Электротехника

Популярные книги

- Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин и др; Под общ. ред. В. Г. 59 984 просмотра | 2 комментария

- Бруштейн Б. Е. и Дементьев В. И. Токарное дело. Учебник для проф.-техн. училищ. Изд. 6-е, переработ. 39 124 просмотра | 3 комментария

- Технология резиновых изделий: Учеб. пособие для вузов/ Ю. О. Аверко-Антонович, Р. Я. Омельченко, Н. 37 679 просмотров | 2 комментария

- Металлорежущие станки (альбом общих видов, кинематических схем и узлов). Кучер А. М., Киватицкий М. 34 295 просмотров | 9 комментариев

- Эрдеди А. А. Техническая механика: Теоретическая механика. Сопротивление материалов: Учеб. для машин. 32 986 просмотров | 2 комментария

- Главная

- Полезные ссылки

- Справка

© 2007-2021 trurl library. Powered by WordPress

Процесс изготовления технологической оснастки (пресс-форм, штампов) на инструментальном производстве

Изготовление оснастки – это сложный и многоаспектный процесс, который начинается с оформления потенциальным заказчиком запроса на изготовление необходимой ему технологической оснастки. Чем точнее предоставленная информация (чертеж, техническое задание, математическая модель), тем быстрее наши специалисты смогут сформировать коммерческое предложение с указанием стоимости и сроков изготовления, а также особенностей (если они есть), влияющих на исполнение заказа. В некоторых случаях возможно предоставление вариантов исполнения оснастки (операции в штампе, гнездность в пресс-форме, материал рабочих частей, материал изделий и т.п.).

Специалисты технического отдела по техническому заданию (ТЗ) заказчика проектируют пресс-формы и штампы с применением моделирующих CAD-программ. На основании 3D-модели изделия и оснастки осуществляется выпуск чертежей и спецификаций. Параллельно технологи цеха холодной штамповки и пластмассового литья отрабатывают изделие на технологичность и дают конструктору рекомендации по разработке оснастки.

После согласования конструкторской документации проект передается технологам для проработки технологии изготовления оснастки, они прописывают маршрут операций, материальные карты на заготовки, необходимость электродов, прожига и т.п.

Если заказчика устраивают предложенные условия, заключается договор на проектирование и изготовление оснастки (либо изготовление по конструкторской документации заказчика). После оформления контракта и получения предоплаты конструкторы приступают к созданию проекта, который подлежит обязательному согласованию с заказчиком, при необходимости, вносятся изменения и корректировки, деталь отрабатывается и доводится до литейной.

В ходе технологической проработки КД оснастки определяется технологический процесс изготовления оснастки, а также технологические программы станочной обработки, и проектируется инструмент второго порядка (специнструменты, приспособления, электроды). Затем конструкторско-технологическая документация (КТД) передаётся в инструментальный цех.

Следующий этап – полный цикл изготовления технологической оснастки (пресс-формы, штампы) в инструментальном цехе завода. Цех состоит из нескольких производственных участков.

Изготовление пресс-форм и штампов осуществляется в собственных производственных участках, которые обеспечены токарным, сверлильным, шлифовальным и фрезерным, электроэрозионным, координатно-шлифовальным оборудованием отечественного и импортного производства.

Участки производства по видам работ

- Участок механической обработки деталей пресс-форм и штампов. Работы с применением токарных, сверлильных, фрезерных и других станков.

- Участок координатной расточки. Работы по расточке формообразующих элементов и несущих плит.

- Участок фрезерных станков с числовым программным управлением (ЧПУ) и координатной шлифовки. Обработка элементов электродов формообразующих элементов пресс-форм и штампов осуществляется по обрабатывающим программам, шлифовка отверстий — по заданным координатам.

- Участок электроэрозионных станков. Вырезка «проволокой» и обработка формообразующих деталей пресс-форм и штампов прожигом медными и графитовым электродами.

- Участок профильной и оптико-шлифовки. Шлифовка профилей формообразующих деталей и электродов.

- Участок сборки пресс-форм и штампов. Различные операции, связанные с доводкой и окончательной сборкой пресс-форм и штампов.

Кроме перечисленных операций, на предприятии есть необходимое оборудование для тиснения формообразующих поверхностей элементов технологической оснастки, а также маркировка лазером.

Формообразующие элементы оснастки изготавливаются как из отечественных (40Х13, 4Х5МФС, 9ХС, У8А, У10А, ХВГ, Х12 и др.), так и из импортных сталей (Бёлер, Шмольц-Бикенбах).

В цехе также работают вспомогательные службы – ремонт, обслуживание оборудования, заточка инструмента.

После изготовления осуществляется испытание оснастки с участием технолога, ведущего проект, составляются карты замеров, осуществляется проверка соответствия полученного готового изделия согласованным чертежам. Если выявляются небольшие отклонения, оснастка дорабатывается до получения конечного изделия. На испытания приглашаются представители заказчика, а в случае, если командировка невозможна, полученные изделия вместе с картами замеров направляются заказчику на согласование, возможна также отправка фото- и видеоотчета (по согласованию с заказчиком). После утверждения полученных образцов осуществляется приемка оснастки (пресс-формы, штампа), подписываются документы, подтверждающие соответствие изготовленной оснастки чертежам и техническому заданию. После этого оснастка упаковывается и погружается на транспорт заказчика (либо отправляется компанией-перевозчиком).

Холодная штамповка металла: технология, виды, оборудование

Холодная штамповка (ХШ) считается наиболее передовой методикой обработки металлов давлением. Ее квалифицированное применение позволяет получать изделия различных форм и размеров. Что важно, изделия, изготовленные по данной технологии, отличаются точностью своих геометрических параметров и высоким качеством сформированной поверхности, поэтому не нуждаются в дальнейшей доработке. Процесс выполнения холодной штамповки можно легко автоматизировать, что дает возможность изготавливать продукцию с его помощью с высокой производительностью.

Эти детали были изготовлены методом холодной штамповки

Тонкости технологии

Штамповка, или штампование, как часто называют такую технологическую операцию, – это процесс, при котором заготовка из металла под воздействием давления подвергается пластической деформации. В результате такого воздействия, для оказания которого используется специальное оборудование, из заготовки формируется готовое изделие требуемых размеров и формы. Деформирование металлической заготовки может выполняться с ее предварительным нагревом, тогда такой процесс называется горячей штамповкой. Если же никакого предварительного термического воздействия на заготовку не оказывается, тогда выполняется холодная штамповка металла.

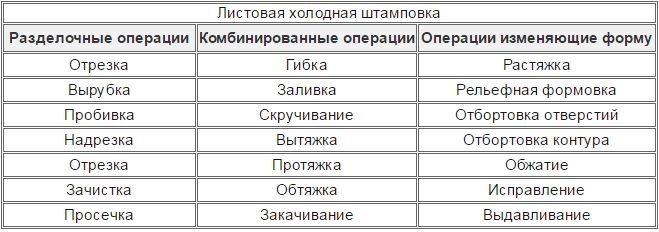

Классификация основных операций штамповки

При выполнении холодной штамповки металла используется специальная технологическая оснастка. При этом металл, из которого сделана заготовка, подвергается дополнительному упрочнению. Между тем при выполнении холодной штамповки металла ухудшается его пластичность. Повышение прочности заготовки при выполнении холодной штамповки приводит к увеличению хрупкости металла, что является достаточно негативным фактором. Чтобы избежать этого, между технологическими операциями, из которых состоит штамповка деталей в холодном состоянии, выполняют термическую обработку заготовки – рекристаллизационный отжиг. В готовых изделиях, которые в процессе производства были подвергнуты такой термической обработке, оптимально сочетаются параметры прочности и пластичности.

Виды холодной штамповки

Для того чтобы изменить изначальные геометрические параметры металлического листа в нескольких направлениях, применяется холодная объемная штамповка. Чтобы не увеличить сопротивление металла и, соответственно, не снизить его текучесть, такую технологическую операцию выполняют при температуре, которая не превышает ковочную.

Вырубка шайб – простейший пример холодной штамповки

Используя данную технологию, которая требует применения специального оборудования, изготавливают изделия повышенной точности, без таких дефектов, как горячие трещины, царапины, заусенцы и риски, участки, подвергнутые усадке металла. Однако из-за того, что штамповочный пресс, используемый для выполнения объемной ХШ, вынужден преодолевать огромное сопротивление ненагретого металла, получить с его помощью детали сложной конфигурации проблематично. В таких случаях лучше использовать не холодную, а горячую штамповку.

Еще одним видом обработки металла давлением, при выполнении которой заготовки не подвергаются предварительному нагреву, является холодная листовая штамповка. При выполнении обработки по данному методу в качестве заготовок могут выступать лист, лента или полоса, изготовленные из металла. Толщина стенок обрабатываемой детали при использовании такой технологии практически не изменяется, а получить пространственные изделия можно только из пластичных металлов.

Этапы изготовления штампов

Большую роль в обеспечении требуемого качества готового изделия играет проектирование штампов для холодной штамповки, за счет которых и происходит формирование детали с требуемыми геометрическими параметрами. Выполняться рабочие чертежи таких рабочих инструментов, устанавливаемых на штамповочных прессах, могут как в двух-, так и в трехмерном формате. Для решения этой задачи требуются соответствующие знания и навыки.

Разработка чертежа и последующее изготовление штампа, используемого для холодной штамповки, выполняются в несколько этапов:

- составление эскиза будущего штампа;

- изучение схемы, по которой будет выполняться раскрой материала, проверка такой схемы посредством специальной компьютерной программы;

- редактирование эскиза, если в том есть необходимость;

- окончательная проверка размеров разработанного штампа;

- обозначение положения и точных размеров отверстий, которые будут выполнены на рабочей поверхности штампа.

При разработке штампов часто приходится выбирать между качеством будущей детали и экономичностью производства

Разрабатывая штампы для холодной штамповки, необходимо разбить чертеж готового изделия на отдельные части и внимательно изучить их. После того как такая процедура будет выполнена, осуществляют производство штампов. При этом необходимо уделить особое внимание требованиям, которые предъявляются к параметрам готового изделия. Для каждого этапа технологического процесса холодной штамповки разрабатывается маршрутная карта, в которой учитываются как время выполнения отдельных операций, так и характеристики поковок на отдельных этапах обработки.

Большая часть штампов изготавливается из углеродистой или легированной стали, но иногда используются и сплавы алюминия и меди

В таком вопросе, как выполнение холодной штамповки металлической заготовки, значение имеют очень многие параметры, к которым, в частности, относятся последовательность выполнения технологических операций, распределение материала в полости рабочего инструмента, используемое оборудование и режимы обработки.

К процессу изготовления штампов для холодной штамповки также предъявляются серьезные требования, поскольку именно от точности данного инструмента зависит качество формируемого изделия.

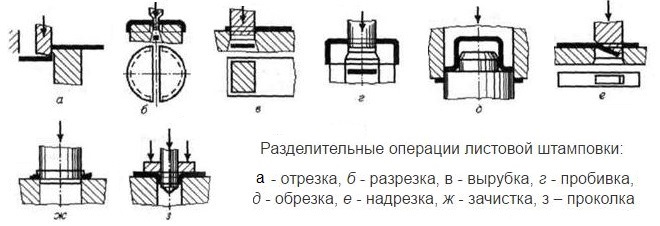

Штамповка деталей, при которой в качестве заготовки используется листовой металл, может включать в себя целый перечень механических операций. Такими операциями, в частности, являются резка, вырубка, выдавливание, гибка, холодная высадка, формовка, обжим и вытяжка. При этом резка, вырубка и ряд других технологических операций относятся к разделительным операциям, а холодная высадка, формовка, гибка и др. – к формоизменяющим.

Типы разделительных операций листовой штамповки

Типы формоизменяющих операций листовой штамповки

После штамповки изделие может быть подвергнуто и ряду вспомогательных операций, к которым относятся отжиг и травление. При помощи таких операций готовому изделию придаются требуемые механические характеристики. Чтобы повысить износостойкость изделий, полученных методом холодной штамповки, на их поверхность наносят различные защитные покрытия.

Если заготовку из листового металла необходимо подвергнуть объемной штамповке, то такая операция может выполняться по двум технологическим схемам.

Первая из них состоит из трех операций:

- предварительной термической обработки заготовки (это необходимо для того, чтобы снизить прочность металла);

- подготовки поверхности заготовки к выполнению штамповки;

- непосредственно самой штамповки.

При выполнении холодной штамповки по второй технологической схеме к трем вышеуказанным этапам добавляется еще один – предварительная подготовка мерных заготовок, из которых и будут формироваться готовые изделия.

Производство штампов и пресс-форм

Литье под давлением осуществляется при помощи пресс-форм. Получают массовое производство полиэтиленовых, пластмассовых, металлических, алюминиевых, резиновых и других изделий. Чаще всего применяют штампы, работающие под давлением металлов, а также системы, функционирующие по методу литья по выплавляемым деталям и прессования полимерных материалов. Изготовление прессовального оборудования определяет регламент номенклатуры выпускаемых деталей и продуктивность процесса литья.

Технологический процесс данного вида требует применения высокотехнологичных производственных линий, квалифицированного персонала и инженерной службы.

Основная классификация и конструктивные особенности пресс-форм

Пресс-форма состоит из двух основных частей — пуансона и матрицы. Каналы для подвода материала к полости формы образуют литниковую систему. Она может быть холодно — или горячеканальной. Блок выталкивания используется для съема готовой детали. Все остальные комплектующие (хвостовик, вставки, фиксаторы, центрирующие элементы, толкатели и другие) между собой подгоняются с максимальной точностью. Обоймы, вставные матрицы, загрузочные камеры — ответственные узла, к их изготовлению предъявляются самые жесткие требования. Подобные детали изготавливаются на профессиональном оборудовании и только квалифицированными мастерами-инструментальщиками. Пресс-форма — сложная структура, которая имеет специализированную систему центрирования, благодаря чему удается получать детали высокого качества с точными размерами.

При изготовление штампов и пресс-форм используются:

Гидроабразивная резка

Фрезерные работы

Токарные работы

Слесарные работы

Процесс изготовления деталей выглядит следующим образом:

- пресс-форма устанавливается на термический автомат, который расплавляет пластмассовое сырье;

- далее выполняется впрыск расплавленной массы под давлением на пресс, масса принимает форму того изделия, которое заложено в форме;

- через определенное время состав остывает и затвердевает;

- на последнем этапе форма раскрывается и извлекается готовое изделие.

Для поддержания нормального температурного баланса используют охлаждающие жидкости. Это также позволяет продлить срок службы штамповального оборудования.

Пресс-форма при работе контактирует с расплавами, а также подвергается воздействию высокими давлениями, поэтому штамп изготавливают только из высококачественных сталей.

Для изготовления формовых деталей штамп изготавливается по унифицированной конструкции, под которую проектируется конкретное изделие, поэтому форма всегда имеет строго заданные размеры и вес.

При изготовлении штамповального оборудования в него закладывается определенный ресурс — до 1 млн. производственных циклов.

Процесс производства штамповального оборудования

Производство пресс-форм начинается с создания качественно эскиза. Чертеж должен содержать четкие размеры штампа, внизу прилагается спецификация, куда заносятся основные данные, систематизирующие номенклатуру изделия. Еще на стадии подготовки производства математической модели выполняется сертификационная проверка. Выпуск комплектующих пресс-формы включает несколько видов работ: металло и термообработку.

Качество готовой пресс-формы определяет аккуратность и оригинальность получаемых изделий. Оборудование для выдавливания металлических деталей изготавливается только из высококачественной инструментальной стали. Для холодного штампования применяют прессы, изготовленные из стали повышенной прокаливаемости. Процесс прессования осуществляется всегда в условиях агрессивной среды — под высоким давлением и температурой, при тепловых и силовых нагрузках. Прессуемее компоненты также оказывают определенное химическое воздействие на форму. Штамп изнашивается, теряя свою твердость. Для повышения эксплуатационных показателей применяют износостойкие стали.

Современная прессовальная оснастка отличается сложным конструкционным содержанием. Для обработки некоторых труднодоступных полостей матриц для литья применяют 4-х и 5-ти осевые обрабатывающие центры. В пересечении горизонтальных и вертикальных полостей должны быть образованы поверхности с очень точными размерами. Достичь высокого качества позволяет применение импортного оборудования, точного измерительного инструмента и мастерство квалифицированного персонала.

Услуги и предложения по изготовлению штампов и пресс-форм

Компания Промэкс предлагает услуги по изготовлению оснастки для прессовального и штамповального оборудования любой сложности. Наше предприятие — это компетентный центр. Мы готовы выполнить весь комплекс работ по проектированию, изготовлению и ремонту прессовального оборудования и штамповой оснастки. Для выпуска пресс-форм применяются высокотехнологичные немецкие центры. Все рабочие имеют опыт работы более 20 лет.

В нашем инженерном центре квалифицированные мастера готовы выполнить проектный комплекс работ, произвести программное моделирование и управление для станков. Выпускаем оснастку массой до 50 тонн. Для подгонки и отладки штамповального оборудования на нашем заводе работает более 10 прессов с максимальными габаритными размерами стола и усилием пресса — до 1500 тс. В своем арсенале используем специализированные станки и координатные и измерительные машины. Для получения отливок работает кузнечно-литейный цех, где выпускаются паковки массой до 1500 кг.

Наше предприятие ориентировано на системную работу на постоянной основе. Мы выпускаем наладочные партии и производим замеры их геометрических параметров, чтобы подтвердить высокое качество продукции. Это подкреплено сертификатом ISO 9001:2008.

Обработка деталей штампов и пресс-форм

Появление новых инструментальных материалов позволило кардинально изменить технологические процессы изготовления штампов и пресс-форм. Ранее гравюры верхней и нижней частей штампа или прессформы обрабатывали до окончательной термообработки, в качестве предварительной термообработки применялась нормализация, позволяющая уменьшить деформации после окончательной термической обработки. Деформации и финишная обработка направляющих поверхностей приводили к рассогласованию гравюр верхней и нижней частей штампов. При согласовании верхней и нижней частей гравюр ручным механизированным инструментом их обработка борфрезами или абразивными шарошками при твердости более 45 HRC приводит к резкому повышению трудоемкости и потере точности (при дублировании штампов и пресс-форм поверхности, не подвергаемые механической обработке, не обеспечивают их взаимозаменяемость). Высокоскоростное фрезерование обеспечивает получение следующих параметров (табл. 1).

Таблица 1. Параметры обеспечиваемые высокоскоростным фрезерованием

С учетом вышеприведенного технологический процесс в общем случае имеет следующий вид:

- входной контроль материала;

- раскрой заготовок на ленточно-пильных станках;

- обработка габаритов;

- нормализация;

- контроль;

- предварительная обработка направляющих поверхностей;

- окончательная термическая обработка;

- контроль;

- шлифование или фрезерование инструментом с пластинками КБН габаритных размеров;

- обработка направляющих поверхностей;

- контроль;

- черновая обработка гравюры методом осевого врезания (рис. 1);

- получистовая и чистовая обработка фрезами с шаровым торцом (растровый метод) (рис. 2);

Рис. 1. Черновая обработка гравюры методом осевого врезания

Рис. 2. Чистовая обработка гравюры растровым методом

- контроль гравюры по КЭМ на координатно-измерительной машине и распечатка протокола измерений;

- ультразвуковая очистка деталей;

- электрохимическое удаление заусенцев и полирование при необходимости;

- нанесение износостойких покрытий (при необходимости);

- сборка штампа или пресс-формы;

- испытания и оформление технологического паспорта.

Данный технологический процесс изготовления штамповой оснастки пригоден для деталей, имеющих твердость 50–68 HRC, при твердости 45–50 HRC обработка протекает нестабильно. Если твердость менее HRC 45, проблем с обработкой нет, но стойкость штамповой оснастки низкая. Увеличение трудоемкости изготовления штамповой оснастки компенсируется:

- увеличением точности взаимного расположения верхней и нижней частей гравюр, что обеспечивает получение заготовок более высокой точности;

- исключением трудоемкого слесарного согласования верхней и нижней частей штампов (пресс-форм); точность взаимного расположения определяется удвоенной векторной суммой позиционной точности станка по координатам;

- увеличением стойкости штамповой оснастки (пресс-форм) вследствие более высокой твердости рабочих поверхностей; при высокоскоростном фрезеровании возможна обработка поверхностей с твердостью рабочих поверхностей до 70 HRC.

Для вырубных штампов целесообразно применять станки для обработки непрофилированным электродом, последовательность обработки:

- входной контроль материала;

- раскрой заготовок на ленточно-пильных станках;

- обработка габаритов;

- нормализация;

- контроль;

- предварительная обработка направляющих поверхностей;

- окончательная термическая обработка;

- контроль;

- шлифование или фрезерование инструментом с пластинками КБН габаритных размеров;

- обработка направляющих поверхностей;

- контроль;

- прошивка отверстий для начала работы для вырезки внутренних контуров;

- вырезка высекаемого профиля на станке для обработки непрофилированным электродом (проволочном вырезном), причем одновременно можно вырезать пуансон и матрицу (необходимый зазор между ними обеспечивается подбором толщины рабочего электрода (калиброванной проволоки), а шероховатость и точность обработанных поверхностей числом проходов);

- контроль контура по КЭМ на координатно-измерительной машине и распечатка протокола измерений;

- ультразвуковая очистка деталей;

- нанесение износостойких покрытий (при необходимости);

- сборка штампа или пресс-формы;

- испытания и оформление технологического паспорта.

Применяется также комбинированная обработка гравюр штампов, так как при фрезеровании невозможно обработать безрадиусные сопряжение стенок. Для этого гравюру дорабатывают на копировально-прошивочных станках. Технологические возможности современных электроэрозионных станков приведены в таблице 2.

Таблица 2. Технологические показатели электроэрозионных станков