Что такое холодная ковка металла?

Холодная ковка от «А» до «Я»

Какие особенности имеет технология холодной ковки, с каким оборудованием работают мастера и как его изготовить — об этом в нашем материале.

Холодная ковка позволяет делать металлообработку различных видов проката без предварительного нагревания. Причем создаваемые изделия, за счет прессования и гибки, получаются намного прочнее, чем при использовании литья или штамповки.

Какие особенности имеет технология холодной ковки и с каким оборудованием работают мастера — об этом в нашем материале.

Зачем используют холодную ковку

Чаще всего с помощью такой технологии обрабатывают металлопрокат в виде прутка, круга, квадрата или полосы. Создаваемое оборудованием давление изгибает и прессует материал, формируя нужную конфигурацию изделия, при этом упрочняя его. Изготовленные таким способом вещи практически невозможно сломать, их срок службы, в сравнении с литьем или штамповкой, на порядок выше.

Однако, стоит учесть, что при браке или допущенных ошибках в обработке проката их исправить также невозможно или очень сложно.

Зачем применяют холодную ковку и какие изделия производят?

- Различные фигурные решетки, которые монтирую на окна и двери жилых помещений.

- Декоративные и практичные элементы фасада: козырьки, перила и другие.

- Детали ограждений: заборов, ворот, калиток.

- Элементы мебели: ножки стульев и столов.

- Детали декора: подставки под цветы, кронштейны фонарей, решетки камина, мангалы и прочие.

Все эти поделки выглядят как настоящее произведение искусства, при этом не теряя своего практического назначения и прочности.

Приемы и способы технологии

Понятно, что, в отличие от горячего способа, заготовки предварительно не разогревают до ковочной температуры. Лишь изредка может применяться частичный нагрев поверхностей в месте изгиба.

Технологически такой способ обработки металла построен на одном из физических свойств металла — пластичности. Черновые и цветные металлы, такие как сталь, медь, бронза и другие в зависимости от своего химического состава имеют способность выдерживать нагрузки на изгиб, разрыв, растяжение. Это позволяет их обрабатывать различными приемами без нагрева.

В момент изготовления изделий материал поддается прессованию, что уплотняет структуру металла и, соответственно, делает его прочнее. Изгибание, в свою очередь, добавляет прочности изделию за счет дополнительного сжатия в точках изгиба.

Важным отличием холодной ковки от горячей является то, что нет высокотемпературного воздействия на металл и, как следствие, он не меняет своих химических свойств, а ,значит, нет необходимости проводить дополнительные операции: отпуск, отжиг или закалку.

В итоге, холодная ковка металла имеет как преимущества, так и недостатки.

Главный недостаток холодной металлообработки в том, что можно производить ограниченные наименования продукции.

Какими технологическими приемами обрабатывается металл холодным способом?

Приемы холодной ковки

- Гибка.

- Прессование.

- Чеканка.

Изгибание металла проводят как на ручном, так и на механическом оборудовании, причем многие изделия вполне реально производить вручную с использованием простейших приспособлений. Гибка — основной технологический прием описываемого способа ковки.

Прессование подразумевает использование сжимающих устройств. Прессы также могут быть ручными и механизированными.

Чеканка — это прием, с помощью которого проводится нанесение рисунка на поверхность изделий. Орнамент создается давлением на металл специальными инструментами или станками. Чаще всего такой способ «рисования» используют для создания рисунков на меди, так как она более пластичный материал.

В холодной ковке, также, как и при любой металлообработке, используют приемы резки, рубки и других общих операций, применяемых для подготовки заготовки и окончательной доводки изделий.

Технология подразумевает применение специализированного оборудования, создающего необходимые условия для производства и обработки материалов.

Оборудование для холодной ковки

Чтобы начать массовое изготовление вещей без горячей кузнечной обработки, потребуется шесть основных приспособлений: гнутик, улитка, волна, твистер, фонарик и глобус. Для чего предназначены такие инструменты и что с их помощью можно сделать?

Гнутик

Такое приспособление служит основным инструментом при изгибании деталей. Особенность в том, что можно выбрать любой угол.

В отличие от горячей обработки, где требуется шаблон и опыт работы со специальной кузнечной вилкой, на гнутике вручную эта операция намного упрощается.

Конструкция состоит из гибочного штампа и эксцентрикового привода. В свою очередь шаблон для гибки состоит из закаленных роликов, которые смонтированы на прочной раме. Такой ручной станок может дополнительно оборудоваться различными приспособлениями. Гнутик может обрабатывать прокат в виде квадрата с размерами 12×12 мм или полосу толщиной до 3 мм.

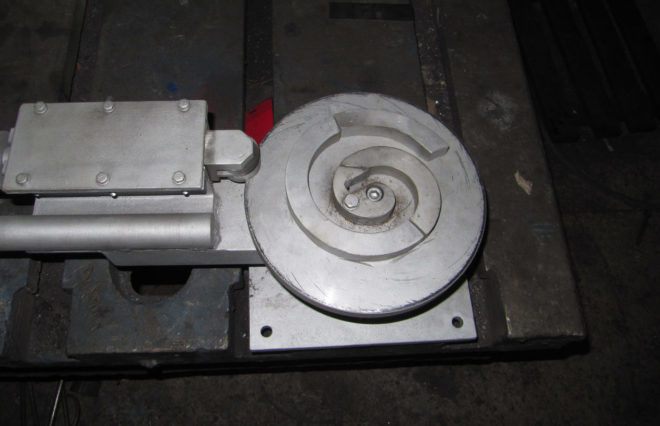

Улитка

Это ручное приспособление применяют при создании спиралей и завитков. Название улитка прибор получил из-за своей основной составной части — кондуктора, имеющего витую форму. Завитки с проката соответствующего размера такой станок способен изготовить за один подход.

Как и гнутик, улитка вполне свободно обрабатывает основные, использующиеся в холодной ковке, виды проката — квадрат и пруток, сечением 10-12 мм, и полосу, толщиной 3-6 мм.

Основная рабочая часть (кондуктор) состоит из кулачка, располагающегося по центру, и двух дуг (малой и большой).

При создании небольших по размеру завитков дуги демонтируют, проводя гибку на кулачке. На фото показан один из вариантов исполнения такого ручного станка.

Волна

Приспособление, служащее для создания витых, повторяющихся узоров (довольно часто можно увидеть на оконных решетках). Основа устройства — два стальных диска, диаметром 140-150 мм, закрепленных болтами на рабочем столе. Часто можно встретить «управляемую волну» — устройство с регулируемыми зазорами между дисками. Такая функция возможна за счет наличия крепежных отверстий на разном расстоянии одно от другого. Переставляя диск можно создать различный изгиб волны. Как выглядит гибочный станок такого класса показано на фото внизу.

Твистер

Твистер закручивает вокруг своей оси пруток или квадрат. Принцип устройства похож на вороток для горячей обработки.

Конструкция состоит из основы, на которой размещается вращающаяся головка, и ползунок, регулирующий длину изделия. Заготовку фиксируют между этими двумя частями и при помощи рукояток закручивают до требуемого предела.

Фонарик

Одно из самых сложных изделий из холодной ковки — так называемая корзинка. С первого взгляда — это сложное переплетение металлических гнутых прутков или квадратов. Для производства такой детали используется такое кузнечное оборудование для холодной обработки заготовок, как фонарик.

Техника работы оборудования схожа с твистером: на основе закреплена крутящаяся головка и ползунок. Однако, заготовка «наматывается» по спирали на вставку — вал.

В принципе, корзинку можно изготовить, используя специальную вставку на твистер, однако возможен брак, который получиться исправить, лишь нагрев металл в горне. Поэтому, лучше применять фонарик, который не позволит образовываться перекосам.

Глобус

Такой ручной инструмент для холодной ковки позволяет изгибать заготовку по дуге, загибая концы под востребованный угол, при этом получается объемное изделие. За что часто этот ручной станок называют объемником.

Основа устройства — шаблон в виде дуги и закаленные ролики, позволяющие двигаться ручному приводу. В зависимости от типа инструмента, он может работать с квадратным прокатом со сторонами 14×14 миллиметров, неширокой полосой до 25 мм, а также прутком.

Чаще всего глобус применяют для производства деталей «объемных» решеток, в которых отдельные элементы не лежат в одной плоскости с остальными.

С помощью этих простейших устройств, которые не требуют механизации, можно создавать настоящие произведения искусства, состоящие со всех отдельных декоративных элементов: волюты, завитков, корзинок и прочих.

Неплохим решением будет приобрести универсальный станок для холодной ковки, который позволяет совершать основные операции по металлообработке. Однако, стоимость такого оборудования будет доступна не всем мастерским.

При обустройстве мастерской можно приобрести готовое оборудование. Ручные станки для холодной ковки металла стоят относительно недорого, но можно сделать их самому.

Как сделать станки холодной ковки самостоятельно

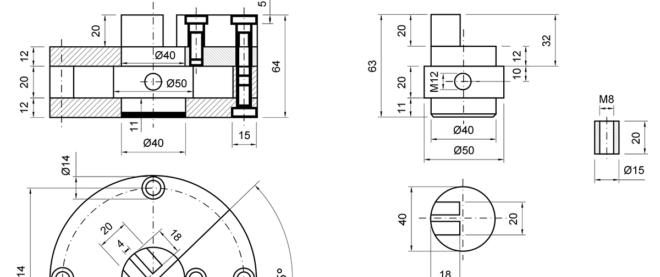

Существует множество чертежей станков для холодной ковки. Некоторые из них представлены на фото в этом разделе.

Самый простой вариант — сделать приспособление улитку для гибки металлопроката. Как ее изготовить самостоятельно, можно посмотреть на видео:

Также несложно собрать приспособление для скручивания заготовок — твистер. Главное подыскать материал и инструменты для работы.

Обзор на это приспособление показано в видео

Существуют и другие конструкции подобных устройств. Самодельные станки для холодной ковки не менее работоспособны по сравнению со своими покупными аналогами.

Для ковки холодным способом также потребуется и нагревательный инструмент, так как технология предусматривает частичный разогрев некоторых зон детали для более простого изгибания или скручивания. Нарезать металл проще с отрезным стационарным кругом. Но, за неимением его, можно воспользоваться болгаркой.

Еще один немаловажный инструмент в изготовлении изделий холодным способом — шлифовальные машины. Ведь отдельные элементы декора потребуют зачистки и сглаживания поверхностей. Для этого подойдут либо ручные ленточные шлифовальные машины, либо стационарный гриндер.

Наличие различных станков для холодной ковки металла значительно ускоряет процесс производства элементов, особенно, если требуется их массовый выпуск.

Если у Вас есть опыт изготовления станков для холодной металлообработки, поделитесь им в комментариях к материалу статьи. Насколько сложно изготовить такое оборудование самостоятельно и какая функциональность такого ручного оборудования? Примите участие в обсуждениях и оставьте свои дополнения к этой статье.

Холодная ковка металла

Горячая, или традиционная ковка металла известна людям несколько тысячелетий. Стоящая на отшибе кузница, пышущий жаром горн, тяжелый молот, расплющивающий раскаленную докрасна заготовку на массивной наковальне — такой образ кузнеца известен нам из литературы и кино.

Учиться тонкостям профессии кузнеца приходится долгие годы, долго надо и нарабатывать опыт. Работа кузнеца тяжелая, вредная и очень трудоемкая. К тому же кузнечный горн — источник повышенной пожарной опасности. Все это отпугивает наших современников, желающих попробовать свои силы в работе с металлом.

Но выход есть — это технология холодной ковки, позволяющая придавать заготовкам из прутка или труб необходимую форму и создавать изогнутые и витые детали самых разных очертаний.

Зачем применяют холодную ковку и какие изделия производят

С помощью горячей ковки можно выковать изделие практически любой формы — от корабельного якоря и тележной оси до металлической розы и лозы винограда.

Холодная ковка применяется для производства ограниченного числа элементов, из которых талантливый дизайнер может скомпоновать авторское изделие.

Методом холодной ковки делают самые разнообразные изделия. Это, прежде всего элементы решеток и оград — как сами прутья, так и поперечины, навершия, украшения. С расстояния в несколько метров ее трудно отличить от кованой решетки. Любую решетку оживят завитки и спирали, складывающиеся в замысловатые узоры и орнаменты. Обычный забор, таким образом, кроме утилитарного назначения приобретает еще и художественную ценность. Для этого потребуются гнутик, улитка и торсион.

Кованая скамейка со столом и фонарными столбами оплетенные виноградной лозой

Отлично смотрятся на придомовой территории кованые стойки для фонарей, перила для мостиков через водоемы, навесы и крылечки, столики и скамейки. Да и саму беседку неплохо сделать из кованого прутка. Неожиданную для сурового металла легкость и воздушность придадут ей завитки и спирали, а витые опоры подчеркнут стремление ввысь.

Широко распространены сегодня и кованые мангалы, также дополняющие хозяйственное назначение эстетическим впечатлением. Собственно мангал теряется среди навеса, узорчатых стенок и опор, украшенной завитками крыши.

Также весьма популярны детали балюстрад, ограждений лестниц и балконов. Здесь также широко применяются завитки и спирали, причем не только как украшение, но и как конструкционный элемент. Весьма уместно выглядит скрученная вдоль продольной оси балясина, а угловые опоры часто выполняют из нескольких прутков, скрученных вместе. Также на торсионном станке делают т.н. «фонарик»- несколько изогнутых спиралью прутков, соединенных концами методом сварки.

Следующая область применения холодной ковки – детали декора помещений и мебели. Дверные ручки и шпингалеты, каминные инструменты и вешалки, стойки для зонтов и карнизы для гардин и портьер-здесь широко используются малые завитки и закрученные прутки. Мебель делают как садовую, не боящуюся осадков и смены сезонов, так и домашнюю, комбинируя металл с деревом и тканью.

Отличия холодной ковки от других способов металлообработки

В промышленности, в художественных и домашних мастерских широко используется много методов обработки металла:

- Литье.

- Горячая ковка.

- Горячая и холодная штамповка.

- Механическая обработка.

Основным отличием холодной ковки металла является использование склонности металлов к холодной пластической деформации, или изменению формы без нарушения целостности. Изменение формы происходит под оказываемым на металл механическим давлением.

Преимущества и недостатки холодной ковки

Технология холодной ковки обладает неоспоримыми преимуществами:

- Малая трудоемкость.

- Высокая производительность.

- Низкая энергоемкость.

- Низкие требования к квалификации и легкость освоения навыков работы.

- Высокая повторяемость деталей в серии.

- Возможность различных сочетаний базовых элементов для создания уникальных конструкций, узоров и орнаментов.

Метод холодной ковки позволяет быстро и экономично производить большие серии идентичных элементов, например, частей решеток или оград, и обойдется такая ограда в десятки раз дешевле, чем при изготовлении элементов методом горячей ковки.

Свойственны холодной ковке и некоторые недостатки:

- Ограниченный набор операций и базовых элементов.

- Ограниченный выбор исходных материалов: квадратный или сплошной пруток, профильный прокат, металлическая полоса.

Иными словами, если требуемую деталь можно сделать методом холодной ковки — хорошо, если она не является одним из базовых элементов- то придется выбрать другую технологию.

Основные приемы холодной ковки

Основных приемов холодной ковки несколько:

- Сгибание. Включает простое сгибание прутка или профиля, сгибание в разных направлениях, сгибание в завиток, кольцо или пружину. Реализуется на таких станках, как гнутик, улитка, волна, твистер.

- Скручивание. Проводится скручивание заготовки или их группы по продольной оси. Позволяет получать витые элементы и навершия в виде фонариков. Реализуется на станках торсионного типа.

- Расплющивание. Представляет собой доведение формы конца прутка или трубы до вида «в гусиную лапку», двухстороннюю полуволну и «вчистую». Выполняется на штамповочных прессах и ручных прокатных станах.

Станки для холодной ковки

Ручные станки для холодной ковки можно сделать своими руками. Для этого надо иметь хорошо оборудованную мастерскую и средние навыки слесарных и сварочных работ, а также механической обработки металлов. Особо важные узлы, такие, например, как станина и подвижная опора гнутика, делаются из высокопрочной стали и без сверлильного и фрезерного станка изготовить их затруднительно.

Если таких станков в распоряжении домашнего мастера нет, то изготовление самых важных узлов лучше разместить на производстве.

В последнее время ведущие отечественные производители оборудования для ковки металла в домашних условиях предлагают широкие линейки ручных станков по вполне разумным ценам.

Гнутик

Приспособление гнутик предназначено для операции гибки. На массивной станине станка, расположенной вертикально или горизонтально, закреплены два неподвижных упора- с прижимными роликами. Между ними в пазу станины в поперечном направлении перемешается подвижный упор, снабженный накладкой, соответствующей желаемой форме изгиба. Заготовку закрепляют в неподвижных упорах прижимными роликами, с помощью червячной передачи подводят к ней подвижный упор и, продолжая вращать передачу рычагом или воротом, сгибая заготовку под требуемым углом.

Если к червячной передаче через редуктор присоединить электродвигатель и оснастить подвижный упор концевыми выключателями, можно получить функциональный аналог промышленного станка. Для этого потребуются навыки конструирования механизмов и электротехнических устройств и строгое соблюдение норм промышленной безопасности.

Улитка

Улитка, или твистер, служит для сгибания конца заготовки в плоскую спираль.

Самая простая конструкция улитки — это приваренный к массивному неподвижному основанию шаблон из толстой металлической полосы, повторяющий с небольшим припуском форму готового завитка. Конец прутка закрепляют в середине шаблона, и гибочным рычагом последовательно прижимают его к шаблону от центра к краям. Изготовление такого станка не требует дорогих комплектующих, но работа на нем сопряжена с большими физическими усилиями, и не всегда получается добиться идеальной формы изделия.

Более сложная конструкция улитки оснащается воротом и поворотным шаблоном-лемехом. Лемех состоит из нескольких звеньев на шарнирных соединениях, разгибающихся по мере поворота вала. Прижим заготовки к лемеху осуществляется валиком, двигающемся в продольном пазу в радиальном направлении от приводного вала. Валик прижимается с помощью рычага. На такой улитке можно навить до пяти витков спирали.

Волна

Для изготовления волн и зигзагов применяют станок Волна. Его также можно собрать своими руками, придется купить или заказать на производстве только самые высоконагруженные узлы — ролики, которые делают из инструментальной стали.

Наиболее простой способ изготовления волны — это добавить к улитке с воротом и поворотным лемехом специальный ворот для волн.

Центральный и обводной ролики делают сменным, чтобы можно было менять радиус изгиба. В водиле обводного ролика делают ряд отверстий, чтобы его можно было переставлять ближе или дальше к основному и менять, таким образом, шаг волны.

Глобус

Глобус служит для формирования из заготовки дуги фиксированного размера с большим радиусом. Такие элементы используют в качестве верхней части арок. В середине массивного основания на оси закрепляется гибочный рычаг с прижимным роликом и шаблон будущей дуги.

Заготовку фиксируют в начале шаблона и, двигая рычаг, прижимают роликом пруток к шаблону, формируя дугу. Используется редко, в тех случаях, когда необходимо создать большое количество дуг одного радиуса. Единичную дугу проще сделать на гнутике.

Фонарик

Станок имеет несколько названий — фонарик, корзинка, шишечка. Все они относятся к станкам торсионного типа. Один конец заготовки (или нескольких заготовок) зажимается в неподвижной оправке, другой — в подвижной, имеющей возможность движения вдоль продольной оси детали. Подвижную оправку начинают вращать рычагом, воротом или электроприводом. Происходит скручивание заготовки по продольной оси.

Таким способом получают весьма выразительную фактуру поверхности одиночного прутка.

При работе с несколькими прутками их закрепляют в оправке на равном расстоянии друг от друга и от продольной оси. После скручивания получившиеся спирали сваривают концами вместе и получается элегантная объемная фигура для украшения наверший решеток, карнизов и ручек каминных принадлежностей.

Твистер

Твистер предназначен для навивки объемных спиралей и представляет собой закрепленный на прочном основании отрезок трубы, по диаметру равный требуемой спирали. В нижней части приварено ушко — фиксатор для заготовки.

Ворот для навивки имеет прорезь для заготовки и упор, определяющий вертикальный шаг спирали. Вращая ворот вокруг трубы – оправки, мастер навивает восходящую спираль. Изменяя вылет упора, можно менять шаг спирали.

Принципы холодной ковки своими руками

Ажурные заборы и оконные решетки очаровывают своей красотой и не уступают по прочности стандартным сварным конструкциям и пролетам из профнастила. Холодная ковка позволяет создавать различные фигурные изделия без нагрева в термических печах. Такая обработка не требует габаритного дорогостоящего оборудования и может производиться в домашней мастерской. Для каждого вида декоративных элементов применяются свои приспособления. Они простые в исполнении и доступны всем людям, владеющим электроинструментом и сваркой. Для создания прокатного станка придется заказать валки и купить некоторые детали

Холодная ковка мебели

Холодная ковка мебели

Назначение метода

Горячая ковка и штамповка требуют сложного и дорогостоящего оборудования для нагрева стали до состояния пластической деформации. В зависимости от материала, показатель температуры может варьироваться в пределах 750–1200⁰. Такие печи имеют огромные размеры и потребляют много газа. Ставить их рядом с жилыми домами опасно. Небольшой горн подойдет только для ковки изделий в виде пик, мелких элементов.

Изготовление изделий холодной ковкой позволяет создавать красивые решетки, ограждения и другие украшения в единичных экземплярах и для своих нужд. В работе используется обычный инструмент и простые приспособления. Справиться с ними может любой желающий, владеющий элементарными навыками работы с металлом и сваркой на низком уровне.

Приспособления для ковки имеют узкое назначение. Для создания красивого узора на полотне забора или ограждения для перил лестницы необходимо использовать несколько видов инструментов. Все они простые, доступные для самостоятельного изготовления.

Название «ковка» не совсем соответствует технологическому определению, поскольку изменяется только форма заготовки, сечение остается прежним. Это виды холодной деформации листа и проката малого сечения с применениями операций: гибка, навивка, кручение, вытяжка. Используется прокат из низкоуглеродистой стали с высокой вязкостью и пластичностью: Ст 20, Ст 25, Ст 3, медь, алюминий, бронза. При деформации в них не образуются остаточные напряжения, способствующие разрушению.

Виды

Промышленная ковка без подогрева заготовок использует специальные инструменты и оборудование для производства крупных партий изделий. Металлообработка включает в себя следующие технологические операции:

- гибка;

- калибровка;

- прошивка;

- вырезка;

- штамповка;

- навивка.

В качестве инструмента используются штампы, позволяющие изготавливать совершенно одинаковые детали большими партиями, мощные прессы.

Для изготовления решеток на окна, ворот, мебели используется пруток с сечением 8–16 мм, полосы листа. Изделия собирают из элементов, сделанных вручную по шаблону.

Элементы кованого забора и ограждения балкона соединяются между собой сваркой и помещаются в прочную раму или крепятся к надежному основанию. Конструкция делается плоской или объемной, в зависимости от замысла мастера и назначения.

Решетка на окне

Решетка на окне

Приемы и способы технологии

Приемы деформации металла:

- гибка;

- кручение;

- протяжка;

- чеканка.

Технология изготовления простая. Необходимо прочно закрепить конец заготовки и гнуть его с помощью инструмента вокруг оправки определенной формы и размера. В зависимости от диаметра выбранной оправки, гибка позволяет создавать вензеля и завитки разного размера и направления.

Кручение вдоль оси требует большого усилия и самых простых тисов для перекручивания проката. Смотрится витой прут только если прокат ребристый. На круглом ничего не видно.

Протяжка меняет сечение заготовки. Ею чаще всего выполняют заостренные края прута. При навивке просто оттягивают, чтобы элемент выглядел красиво. На верхний край оград сплющивают и заостряют, делая пики и увеличивая неприступность своего участка.

Чеканка делается по листу. Ударами с обратной стороны, постепенно изменяется форма материала, создается объемный рисунок или элемент для большого полотна.

Оборудование

Для изготовления фигурных изделий используют различные оправки на гибочном станке с ручным и с гидравлическим приводом. Заготовка обвивается по наружному диаметру, образуя дугу заданного диаметра. Шаблоны и упоры позволяют создавать одинаковые детали без разметки.

Применение универсального кузнечного оборудования для холодной ковки металла позволяет менять рабочий инструмент (валки, упоры) и создавать несколько видов деталей разного размера.

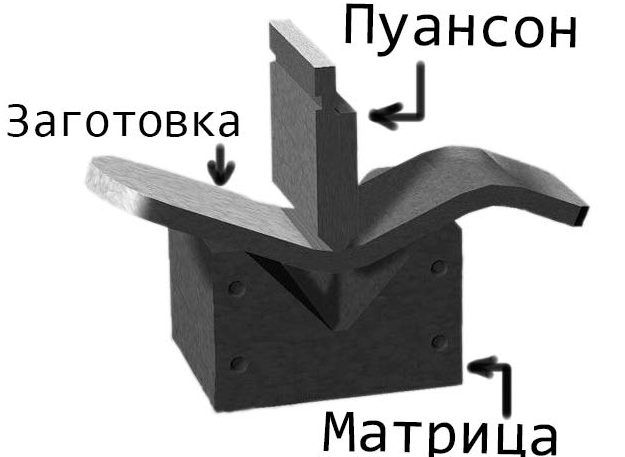

Гнутик

Для красивого оформления угла используется ковка металла в открытом штампе с подвижным элементом, заменяющим пуансон.

Основанием служит прочная чугунная пластина с направляющими по центру и подвижной частью, которую перемещает винт. Подойдет суппорт с маленького станка.

Прут укладывается под шайбы на стационарных прижимах. Пуансон имеет форму ромба. Он перемещается вращением винта, сгибая острым углом заготовку. Перемещая прокат в разные стороны и переворачивая его, можно получить плоский зигзаг и пространственную фигуру.

Улитка

Станок представляет собой модернизированный гибочный рычаг для труб. Вместо цилиндрической насадки используется копир. Техника ковки основана на обвитии заготовки вокруг шаблона, приваренного к массивному основанию.

Один конец проката закреплен в центре витка. Второй свободный. За него поворачивают заготовку вокруг копира, заставляя ее плотно прилегать к его поверхности и принимать форму спирали — улитки.

В усовершенствованном варианте приспособления улитка, в основание вместо шаблона вкручиваются упоры. Конец детали зажимается в центре. Второй упирается в плоскость. Деформация производится вращением стола.

На улитке можно гнуть пруток, трубы, полосы листа.

Волна

Пруток, красиво изогнутый в плоскости с одинаковыми радиусами по всей длине, напоминает волну на воде. Изготовить приспособление для холодной ковки можно различными способами. Установить вместо ромба круглый пуансон и гнуть прокат, переворачивая его на 180⁰, деформируя каждый следующий участок.

Поставить оправку на вращающийся стол с упором рядом с круглой насадкой. Второй фиксатор устанавливается на стационарной станине. Прокат или лента прижимается в насадке и вращается вместе с ней. Освободиться деталь не может, поскольку второй упор ограничивает ее движение.

Твистер

Простое устройство, позволяющее закручивать прут в спираль, точнее деформировать прокат, скручивая его вокруг своей оси. На станине из двутавра или швеллера, на одной стороне помещен корпус с втулкой и подшипниками. Снаружи, на вращающемся узле смонтирован ворот. Квадрат заводится в отверстие, фиксируется болтами во втулке и поворачивается.

Второй фиксатор двигается вдоль основания, регулируя длину спирали. Когда ворот начинают вращать, прут крутится и завивается вокруг своей оси.

Фонарик

Для создания объемной детали используется инструмент для ковки, на котором производится навивка проволоки. На ось одеваются круги с отверстиями для фиксации проволоки ближе к центру. Один из них крепится неподвижно, второй вращается вместе с валом.

Производится ковка сразу нескольких заготовок. После соединения торцов деталей вместе, получается красивый объемный фонарик со спиральными линиями.

Глобус

Устройство глобус позволяет гнуть прокат по окружности правильной формы, представляющей сегмент круга. На нем можно делать элементы для арок, навесов, объемных решеток.

Шаблон представляет собой окружность со втулкой для рычага в центре. Прут или труба одним концом фиксируются на краю дуги. Рычаг перемещается вдоль дуги и роликом прижимает заготовку к шаблону.

Мангал выполнен с помощью инструмента глобус

Мангал выполнен с помощью инструмента глобус

Как сделать станки для холодной ковки самостоятельно?

Основные элементы в станках для холодной ковки — приспособление для фиксации детали и инструмент для деформации по заданной форме (насадка или шаблон). Нужно представить, что в результате должно получиться. Если это улитка, то проще сделать шаблон. Тогда изготавливая детали холодной ковкой в домашних условиях, можно получить несколько элементов одинаковой формы и размера.

Для изготовления единичных деталей со сложной конфигурацией методом художественной ковки своими руками подойдет установка ограничителей в виде штырей и прокладка между ними прутка.

Станок для ковки своими руками

Для изменения сечения прутка необходим пресс. Оборудование для ковки можно сделать своими руками. Сначала делаются 2 боковые стойки. К ним привариваются втулки под подшипники и совместно обрабатываются, чтобы отверстия были в одной оси.

Между стойками помещаются 2 валка. Между их поверхностями должен быть зазор в 2–3 мм. Шейки валов с подшипниками монтируются в расточенные в размер втулки. Боковые стойки привариваются снизу к плите-основанию, сверху стягиваются шпильками.

Передача вращательного движения осуществляется зубчатыми колесами с одинаковым диаметром. Валки должны вращаться навстречу друг другу.

Пруток, попав между вращающимися деталями, должен затягиваться. При этом происходит его деформация — сплющивание.

Чтобы получать самодельные пики и лапы разных видов, нужно сделать полосы с гладкими поверхностями на валу.

Обработка методом холодной ковки позволяет умельцам делать простой инструмент и создавать уникальные вещи — ажурные заборы, мангалы, беседки и т. д.

Холодная ковка металла: технология и оборудование

Холодная ковка – это особый способ обработки металла, который осуществляется без нагрева заготовки.

- Технология холодной ковки металла

- Оборудование для холодной ковки

- Области применения

- Преимущества и недостатки холодной ковки

- Технология холодной ковки металла

- Оборудование для холодной ковки

- Области применения

- Преимущества и недостатки холодной ковки

Технология холодной ковки металла

Холодная ковка металла, используется гораздо чаще благодаря тому, что эта технология имеет менее трудоемкий процесс и более экономичные затраты в отличие от горячей ковки.

Суть холодной ковки заключается в том, что изгибание металлических прутов происходит в основном благодаря специальным ручным инструментам и некоторым станкам.

Технология холодной ковки значительно повышает прочность металла и его устойчивость к повреждениям. Это связанно с процессом прессования металла. Благодаря этому изделия, изготовленные по данной технологии, отличаются своей долговечностью.

Ещё одной особенностью холодной ковки является создание трафаретов, для серийного и точного выпуска определённых деталей.

Этапы изготовления кованых изделий:

- Этап создания эскиза будущего изделия. На данном этапе, необходимо рассчитать точные размеры изделия, его форму и декоративные элементы. Благодаря эскизу, будет точно понятно, сколько материалов и какие инструменты нужны для производства.

- После приобретения всех материалов и настройки инструментов можно приступать к созданию отдельных элементов. На этом этапе все ограничивается только фантазией мастера. Главное сверяться с эскизом целой заготовки, что бы ничего не упустить.

- После создания всех необходимых элементов, можно приступать к созданию общего изделия, путём сварочных работ.

- Последний этап – приведения изделия в достойный вид. Необходимо зачистить сварочные швы и покрасить получившееся изделие.

Перед покраской рекомендовано покрыть изделие грунтовкой.

Существует три основных направления холодной ковки: гибка, чеканка и прессование.

Оборудование для холодной ковки

Многие задаются вопросом: «что нужно для холодной ковки металла в домашних условиях?».

Основным оборудование для холодной ковки, принято считать ручные инструменты, сварочный аппарат, электроинструменты и основные станки.

Ручной инструмент, это различные щипцы, молотки, кувалды, наборы напильников, тиски.

- Важнейший электроинструмент – сварочный аппарат постоянного и переменного тока.

- Болгарка – для разрезания металла и зачистки швов.

- Дрель или перфоратор – необходим для сверления метала. Обязательно наличие реверса.

- Машинка для шлифовки труднодоступных мест.

Список и описание так называемых «станков» для холодной ковки:

- Улитка – приспособление, с помощью которого можно создавать изделия в форме спирали. Максимальный диметр обрабатываемого прута не более 12 мм. Если же изготовить станок своими руками, можно обрабатывать больший диаметр.

- Гнутик – с помощью этого приспособления, можно сгибать под нужным углом металлические прутья и трубки.

- Волна – благодаря этому приспособлению можно создавать аналогичные названию изделия. С помощью оснастки, можно обрабатывать различные заготовки (трубы, пруты, шестигранники).

- Твистер – данное приспособление, необходимо для создания закрученных изделий вдоль продольной оси. Обязательный инструмент для проведения художественной ковки.

- Фонарик – это приспособление для переплетения металлических прутов, для создания определённых изделий.

- Объёмник – приспособление, для создания объёмных узоров на изделии.

- Шаблон – приспособления для создания дуг и кругов.

Все приведённые «станки», отличаются простотой в использовании. Однако если запускать своё производство, то рано или поздно придётся приобретать профессиональные многопрофильные станки, работающие от электродвигателей.

Так желательно обзавестись прессом для металла.

Многие профессиональные кузнецы, советуют создавать данные станки самостоятельно.

Не стоит приобретать многофункциональные приспособления, они гораздо быстрее выйдут из строя, чем узконаправленные станки.

Области применения

Технология холодной ковки металла, пользуется большой популярность благодаря своей простоте и экономичности. Так же с помощью холодной ковки, можно быстро создавать внушительных размеров изделия.

В большинстве случаев, методом холодной ковки обрабатывают металлически пруты и трубы небольшого сечения.

Самые распространенные изделия по технологии холодной ковки:

- Различные заборы и ограждения

- Декоративная мебель для участка

- Охранные решётки на окна и двери.

- Решётки для каминов

- Разнообразная кованая фурнитура

- Декорирование жилых помещений

Изделия, изготовленные по технологии холодной ковки, создадут богатый вид вашего дома или загородного участка. Основным плюсом в оформлении участков и парковых зон, является устойчивость к природным явлениям. Не требуется дополнительный уход для изделий холодной ковки. Достаточно раз в два года окрашивать поверхность изделия.

Во время создания более благородного внешнего вида, изделия покрывают различными видами напыления.

Для создания данных изделий, потребуется изучить весь процесс изготовления от начала до конца и освоится в работе с необходимыми приспособлениями и электроинструментами.

При холодной ковке, температура металла остаётся в районе комнатной или ниже. При этом происходит пластическая деформация металла. Под воздействием внешних сил, металл приобретает такие преимущества, как: повышение прочности и твёрдости, а так же приобретение защиты от коррозии. В большинстве случаев, для холодной ковки используют низкоуглеродистые виды металла.

Преимущества и недостатки холодной ковки

Преимущества холодной ковки металла:

- Не требуется высокотемпературный нагрев обрабатываемых заготовок

- Прочность поверхностей изделий холодной ковки, гораздо выше, чем у таких же изделий горячей ковки

- Точность выполнения работ при холодной ковке, превосходит горячую ковку

- Не требуется дальнейшей обработки после изготовления предмета

- Высокая производительность, благодаря возможности серийного производства.

- Оборудование для холодной ковки можно установить в любом помещение

- Возможность старения изделий

- Простота в использовании оборудования.

- Экономичность.

Холодная ковка метала, всё чаще и чаще становится вариантом хобби для владельцев своих участков и загородных домов.

Однако у этой технологии есть и свои недостатки:

- В процессе обработки заготовок, необходимо затрачивать значительные усилия для деформации металла

- Наличие специализированного оборудования

- Металл утрачивает свойство гибкости

- Необходим чистый металл

- Простота изготавливаемых изделий. Отсутствует уникальность ручной работы, как при горячей ковке

Если заниматься технологией холодной ковки в роли хобби, после накопления необходимого опыта, можно попытаться открыть собственно дело в данной сфере.

При хорошем владении данной технологии и развитой фантазией, можно создавать поистине прекрасные изделия.

Подробнее о методе холодной ковки.

Холодная ковка от «А» до «Я»

Холодная ковка позволяет делать металлообработку различных видов проката без предварительного нагревания. Причем создаваемые изделия, за счет прессования и гибки, получаются намного прочнее, чем при использовании литья или штамповки.

Зачем используют холодную ковку

Чаще всего с помощью такой технологии обрабатывают металлопрокат в виде прутка, круга, квадрата или полосы. Создаваемое оборудованием давление изгибает и прессует материал, формируя нужную конфигурацию изделия, при этом упрочняя его. Изготовленные таким способом вещи практически невозможно сломать, их срок службы, в сравнении с литьем или штамповкой, на порядок выше.

Зачем применяют холодную ковку и какие изделия производят?

Различные фигурные решетки, которые монтирую на окна и двери жилых помещений. Декоративные и практичные элементы фасада: козырьки, перила и другие. Детали ограждений: заборов, ворот, калиток. Элементы мебели: ножки стульев и столов. Детали декора: подставки под цветы, кронштейны фонарей, решетки камина, мангалы и прочие.

Все эти поделки выглядят как настоящее произведение искусства, при этом не теряя своего практического назначения и прочности.

Приемы и способы технологии

Чем отличается данная технология ковки от других способов металлообработки? Понятно, что, в отличие от горячего способа, заготовки предварительно не разогревают до ковочной температуры. Лишь изредка может применяться частичный нагрев поверхностей в месте изгиба. Технологически такой способ обработки металла построен на одном из физических свойств металла — пластичности. Черновые и цветные металлы, такие как сталь, медь, бронза и другие в зависимости от своего химического состава имеют способность выдерживать нагрузки на изгиб, разрыв, растяжение. Это позволяет их обрабатывать различными приемами без нагрева. В момент изготовления изделий материал поддается прессованию, что уплотняет структуру металла и, соответственно, делает его прочнее. Изгибание, в свою очередь, добавляет прочности изделию за счет дополнительного сжатия в точках изгиба. Важным отличием холодной ковки от горячей является то, что нет высокотемпературного воздействия на металл и, как следствие, он не меняет своих химических свойств, а ,значит, нет необходимости проводить дополнительные операции: отпуск, отжиг или закалку. В итоге, холодная ковка металла имеет как преимущества, так и недостатки.

- Детали и заготовки не требуют предварительного высокотемпературного нагревания.

- Поверхность изделий намного прочнее, чем при изготовлении вещей горячей ковкой.

- Высокоточная обработка деталей, возможна очень точная подгонка.

- Элементы не требуют дополнительной обработки после изготовления.

- Все изделия изначально прочные.

- Более «чистая» работа, нет следов и продуктов горения на поверхности металла.

- При обработке требуется создать намного большее усилие на металл для формирования деталей.

- Требуется специализированное и, в некоторых случаях, мощное оборудование. Обрабатываемые поверхности должны быть чистыми.

- Можно изготавливать только определенные виды продукции.

Какими технологическими приемами обрабатывается металл холодным способом?

Приемы холодной ковки

Изделия производятся путем механических способов и приемов обработки металлических заготовок. Основные операции:

- Гибка.

- Прессование.

- Чеканка.

Изгибание металла проводят как на ручном, так и на механическом оборудовании, причем многие изделия вполне реально производить вручную с использованием простейших приспособлений. Гибка — основной технологический прием описываемого способа ковки. Прессование подразумевает использование сжимающих устройств. Прессы также могут быть ручными и механизированными. Чеканка — это прием, с помощью которого проводится нанесение рисунка на поверхность изделий. Орнамент создается давлением на металл специальными инструментами или станками. Чаще всего такой способ «рисования» используют для создания рисунков на меди, так как она более пластичный материал. В холодной ковке, также, как и при любой металлообработке, используют приемы резки, рубки и других общих операций, применяемых для подготовки заготовки и окончательной доводки изделий. Технология подразумевает применение специализированного оборудования, создающего необходимые условия для производства и обработки материалов.

Оборудование для холодной ковки

Для создания различных элементов холодной ковки применяется ручной и механизированный инструмент. Причем многие детали вполне реально изготовить на простейшем оборудовании, не требующем никакой автоматизации. Чтобы начать массовое изготовление вещей без горячей кузнечной обработки, потребуется шесть основных приспособлений: гнутик, улитка, волна, твистер, фонарик и глобус. Для чего предназначены такие инструменты и что с их помощью можно сделать?

Гнутик для ковки.

![]()

Такое приспособление служит основным инструментом при изгибании деталей. Особенность в том, что можно выбрать любой угол. В отличие от горячей обработки, где требуется шаблон и опыт работы со специальной кузнечной вилкой, на гнутике вручную эта операция намного упрощается. Конструкция состоит из гибочного штампа и эксцентрикового привода. В свою очередь шаблон для гибки состоит из закаленных роликов, которые смонтированы на прочной раме. Такой ручной станок может дополнительно оборудоваться различными приспособлениями. Гнутик может обрабатывать прокат в виде квадрата с размерами 12×12 мм или полосу толщиной до 3 мм.

Улитка для ковки.

![]()

Это ручное приспособление применяют при создании спиралей и завитков. Название улитка прибор получил из-за своей основной составной части — кондуктора, имеющего витую форму. Завитки с проката соответствующего размера такой станок способен изготовить за один подход. Как и гнутик, улитка вполне свободно обрабатывает основные, использующиеся в холодной ковке, виды проката — квадрат и пруток, сечением 10-12 мм, и полосу, толщиной 3-6 мм. Основная рабочая часть (кондуктор) состоит из кулачка, располагающегося по центру, и двух дуг (малой и большой). При создании небольших по размеру завитков дуги демонтируют, проводя гибку на кулачке. На фото показан один из вариантов исполнения такого ручного станка.

Волна для ковки.

![]()

Приспособление, служащее для создания витых, повторяющихся узоров (довольно часто можно увидеть на оконных решетках). Основа устройства — два стальных диска, диаметром 140-150 мм, закрепленных болтами на рабочем столе. Часто можно встретить «управляемую волну» — устройство с регулируемыми зазорами между дисками. Такая функция возможна за счет наличия крепежных отверстий на разном расстоянии одно от другого. Переставляя диск можно создать различный изгиб волны. Как выглядит гибочный станок такого класса показано на фото внизу.

Твистер для ковки.

![]()

Твистер закручивает вокруг своей оси пруток или квадрат. Принцип устройства похож на вороток для горячей обработки. Конструкция состоит из основы, на которой размещается вращающаяся головка, и ползунок, регулирующий длину изделия. Заготовку фиксируют между этими двумя частями и при помощи рукояток закручивают до требуемого предела.

Фонарик для ковки.

![]()

Одно из самых сложных изделий из холодной ковки — так называемая корзинка. С первого взгляда — это сложное переплетение металлических гнутых прутков или квадратов. Для производства такой детали используется такое кузнечное оборудование для холодной обработки заготовок, как фонарик. Техника работы оборудования схожа с твистером: на основе закреплена крутящаяся головка и ползунок. Однако, заготовка «наматывается» по спирали на вставку — вал. В принципе, корзинку можно изготовить, используя специальную вставку на твистер, однако возможен брак, который получиться исправить, лишь нагрев металл в горне. Поэтому, лучше применять фонарик, который не позволит образовываться перекосам.

Глобус для ковки.

![]()

Такой ручной инструмент для холодной ковки позволяет изгибать заготовку по дуге, загибая концы под востребованный угол, при этом получается объемное изделие. За что часто этот ручной станок называют объемником. Основа устройства — шаблон в виде дуги и закаленные ролики, позволяющие двигаться ручному приводу. В зависимости от типа инструмента, он может работать с квадратным прокатом со сторонами 14×14 миллиметров, неширокой полосой до 25 мм, а также прутком. Чаще всего глобус применяют для производства деталей «объемных» решеток, в которых отдельные элементы не лежат в одной плоскости с остальными.

С помощью этих простейших устройств, которые не требуют механизации, можно создавать настоящие произведения искусства, состоящие со всех отдельных декоративных элементов: волюты, завитков, корзинок и прочих. Неплохим решением будет приобрести универсальный станок для холодной ковки, который позволяет совершать основные операции по металлообработке. Однако, стоимость такого оборудования будет доступна не всем мастерским.

Для ковки холодным способом также потребуется и нагревательный инструмент, так как технология предусматривает частичный разогрев некоторых зон детали для более простого изгибания или скручивания. Нарезать металл проще с отрезным стационарным кругом. Но, за неимением его, можно воспользоваться болгаркой. Еще один немаловажный инструмент в изготовлении изделий холодным способом — шлифовальные машины. Ведь отдельные элементы декора потребуют зачистки и сглаживания поверхностей. Для этого подойдут либо ручные ленточные шлифовальные машины, либо стационарный гриндер. Наличие различных станков для холодной ковки металла значительно ускоряет процесс производства элементов, особенно, если требуется их массовый выпуск.

Хитрости выполнения холодной ковки в домашних условиях

Разглядывая дома, чаще всего загородные, нередко люди могут увидеть красивые калитки, интересные заборы и прочие металлические узоры. Если вспомнить что для создания изделий из металла требуется кузница, то возникает вопрос, как мастер выполнил этот интересный декор? Холодная ковка своими руками отлично помогает в создании таких вещей.

Итоговая цена на изделия художественной ковки невысока, ибо и расходы на производство, и расходы на оборудование низкие. При этом количество и качество изделий сохраняются на высоком уровне. Поэтому кузнец, который решил самостоятельно начать зарабатывать, быстро окупит начальные вложения. Особо увлеченные хозяева домов сами могут устроить аналог кузницы у себя в гараже. Ковка металла в домашних условиях холодным видом чрезвычайно проста, а какие-то мелкие кованые детали допускают изготовление даже дома.

При производстве не обойтись без станков. Чтобы развернуть полностью оборудованную холодную кузню, потребуется около семи станков различных видов. Причем пять из них допускают кустарное изготовление дома. Но, как и в любом серьезном деле, прежде чем начать творить – нужно ознакомиться с базовыми правилами. Еще существуют некоторые приемы, позволяющие изготавливать необходимые детали без станков. Их можно рассмотреть в первую очередь.

Ковка, гибка и штамповка

Чем отличается холодная ковка металла от, например, штампования? В штамповке материал не растекается совсем или делает это крайне слабо. Для примера следует осмотреть банку для пива – она выбита единственным ударом оголовья пресса для штампа.

Если это сложное изделие типа чайника, то пуансон будет раздвижной формы.

Естественно, что в домашних условиях очень тяжело орудовать этими прессами и ими тяжело делать кованные детали.

Если сравнивать холодную ковку с горячей – отличия видны сразу. При холодном варианте исходный материал не требуется нагревать. По сути, ковка такого вида – это наклепывание заготовки множеством ударов с применением необходимой силы. При этом изменяется структура материала: наружная часть становится более твердой, а внутренняя – способствует повышенной стойкости и вязкость детали.

Наклепывание производится с помощью механического молота. Его можно смастерить и самому, в чем-то это даже проще, чем изготовление некоторых станков для художественной ковки.

Холодная художественная техника – это гнутье или гибка металлической заготовки. Сама структура детали серьезно не изменяется, а переработанные физические и механические параметры не оказывают серьезного влияния.

Необходимые инструменты для художественной ковки

Основу основ холодной ковки составляют некоторые виды станков с использованием ручного привода.

Они бывают следующих видов:

- Твистеры – используются для закручивания деталей. Образуемые завитки обладают суженной сердцевинной частью.

- Крутильные станки – называются торсионными. Закручивают заготовку в объемную спираль, например, луковицы или корзинки.

- Инерционно-штамповочные – концы металлических прутьев в них расплескиваются по выбранному фасону, могут изготавливаться хомуты, соединяющие части узора. На длинных деталях этот станок способен выдавить небольшие волнения и рельеф.

- Станки для изгиба материала. Существуют в нескольких вариациях: нажимные – производят зигзаги и волны; протяжные – выдавливают завитки и кольца с толстой и широкой сердцевиной (ядром); комбинированные – могут все вышеперечисленное.

Гнутик

Станок для изгиба деталей называется у технарей просто гнутик. Но в металлообработке уровня любителей или частников гнутиками называют все станки и приспособления, которые выдают зигзаги или волны. В зависимости от находящегося ролика или клина, поддается изменению угол зигзага, высота и шаг волны.

Станок для изгиба металла люди могут изготовить и дома, но для него требуются специальные детали, которые нуждаются в очень точной обработке. Поэтому гнутик лучше покупать, потому что его функциональность не ограничивается лишь волнами и зигзагами – часто он помогает в производстве некоторых деталей для сварных металлоконструкций.

Узоры из металла

Станки для завивки – твистеры

Художественная ковка требует особых станков под каждый вид загибов. Для завивания изделий с помощью холодной ковки раньше использовали лекало – рычажно-рожковый захват.

Имеются свои плюсы: скорость значительно выше других способов и само изготовление не отличается сложностью. И свои минусы: такой способ предполагает присутствие большой физической силы и не отличается высокой скоростью труда.

Ручная ковка таким станком требует стальную полоску. Упорная часть рычага такого типа удерживает заготовку в необходимом положении, а обводной рог специалисты могут сделать скользящим и с дополнительной фиксацией – время на изготовление увеличится вместе с точностью завивания.

Второй вид приспособления для холодной ковки с загибом тоже не отличается сложностью. Это особо прочная доска с опорными болтами от М8 до М24. В значительно меньшей мере зависит от физической силы, но она все равно требуется.

Гнется заготовка длительное время и по самостоятельно созданным чертежам или без оных.

Это позволяет творить все, что душе угодно, например, былинных богатырей для поклонников славянских сказок или Будду, если человек увлекается восточными искусствами.

Улитка

Улитка для холодной ковки – это дальнейшее развитие твистеров.

Стали самым распространенным видом из-за простого устройства и обширных возможностей. Очень легко изготовить самостоятельно. Отличаются высоким уровнем комфорта при работе. По сути, это те же станки для холодной ковки, ставшие несколько более механизированными и улучшенными. Эти изменения позволили работать с этими станками даже новичкам в кузнечном деле.

Улитка с лемехом

Ковка металла своими руками с использованием лемеха:

- сначала проворачивается сама улитка;

- затем деталь крепится на станке с использованием фиксатора;

- валик пружиной прижимается к заготовке;

- вращение улитки происходит по часовой стрелке, а управляется рычагами;

- как только скручивание завершается необходимо убрать фиксатор, поднять улитку и забрать конечное изделие.

Следует выделить такие особенности улитки с лемехом:

- не нуждается в специально оборудованном помещении – вертикальная рабочая нагрузка незначительна, а горизонтальная частично влияет на опору;

- из-за этого не требуются сложные опоры – достаточно простой опоры из стальных профилей, сваренных вместе;

- допускает одиночную работу – ворот под силу поворачивать одной рукой, а второй нужно прижимать заготовку к лекалу. По мере изготовления части автоматически ставятся на свои места;

- допускает витье спиралей холодным способом до пяти витков.

Чертежи станков для холодной ковки легко найти на просторах интернета, вместе с необходимой спецификацией и документацией. Сам лемех требует качественного материала, ибо испытывает высокие нагрузки. Помимо необходимого металла, у лемеха существуют проблемы с сочленениями, которые должны иметь следующие характеристики:

- детали станка обязаны быть точны, для соблюдения заданной формы;

- рабочие детали обязаны становиться в мертвую точку, создавая устойчивую форму, сразу после внешнего нажима;

- как только нагрузка завершается, детали должны самостоятельно расклиниваться.

- материал и конструкция обязаны создавать длительное повторение производственного процесса.

Соблюдение всех технических норм – очень трудоемкий процесс даже в промышленных масштабах. Еще одним местом, нуждающимся в особом присмотре, является зажим детали.

Новички на деле могут не справиться с производством такого кузнечного станка ввиду недостатка опыта, поэтому лучше использовать рычажные улитки.

Рычажная улитка

С помощью такой улитки для холодной ковки своими руками похожа по структуре с трубогибом. Самодельный станок серьезно отстает по скорости работы от улитки с лемехом. Из-за того, что нагрузка смещена на опору, та требует специальных прочных материалов, которые, в свою очередь, надежно закреплены на поверхности. Поэтому станку необходима оборудованная мастерская или площадь для производства.

Работа не отличается скоростью: заклинив рычаг, необходимо двигать прижимной ролик. Допускает завивку до четырех витков.

Обладает чувствительными плюсами для кустарных кузнецов:

- только ролик требует особых материалов. Остальные элементы допускают использование обыкновенной стали;

- для прижимного ролика рекомендовано использовать роликовый подшипник;

- более тысячи циклов работы обеспечивают почти стопроцентный КПД использования деталей;

- допускает гнутье по проставкам и по лекалам.

Хитрости мастеров

Использование проставок допускает мгновенное изменение формы итоговой конструкции или делать изгибы в обратную сторону, чего не допускает лемех по конструкционным причинам.

Не требует повышенной точности в изготовлении деталей.

Крепить заготовку проще простого – уложить в специальную выемку.

Допускает использование приема, которым пользуются в промышленности – небольшой загиб в обратную сторону в сердцевине завитка.

Такие изделия холодной ковки лучше выглядят и стоят дороже.

Дополнительно обладает хорошим и удобным достоинством – возможность изготовления плоских загибов с тонкой сердцевиной из заготовки, лежащей плашмя.

Рычажный станок допускает установку ролика для прижима на высоту толщины полосы и закраиной шире железнодорожного колеса. Такой способ требует кропотливости: рычаг необходимо двигать понемногу, в противном случае получится испорченный внутренний край. К сожалению, это единственный метод изготовления таких завитков в производстве своими руками.

Станок с рычагом часто создают без использования редких или дорогих материалов и не обладая точными схемами.

Торсионные станки

Мастера рекомендуют закручивать пруты для художественной ковки, не пользуясь станками вовсе. Для предотвращения загиба детали у зажатого в тисках конца под дальний конец следует использовать подставку с небольшим вырезом сверху, куда следует закрепить прут.

Вращательные станки могут ускорить работу, повысить качество изготовляемых элементов. Так как нагрузка сильно влияет на опору, подставка должна быть повышенной прочности, например, сваренные вместе швеллеры от ста миллиметров.

Исходный материал удерживается оправой квадратного сечения. Из-за сокращения длины прута, следует тщательно проверять надежность крепления оправы. Для этого заднюю бабку делают скользящего вида. Подразумевает холодная ковка станков высокое качество, иначе изделие будет непрочным.

Любой инструмент для холодной ковки требует бережного ухода за собой, своевременного ремонта и наладки. А ручная художественная ковка и вовсе требует сноровки и дисциплины от мастера. Все схемы, кузнечные станки и даже самодельные станки требуют порядка и чистоты.