Что такое окалина на металле?

Железная окалина и её виды, применение

Смесь оксидов железа, образовывающаяся при взаимодействии кислорода с раскалённым металлом, имеет обобщённое название — железная окалина. Она состоит из Fe3O4, FeO и Fe2O3 (магнетита, вьюстита и гематита соответственно) и представлена двумя легкоотделяемыми друг от друга слоями. При их суммарной толщине до 40 нм окалина невидима невооружённому взгляду, свыше 40 и до 500 нм — выдаёт себя цветами побежалости (радужным отливом). Постоянный же окрас появляется, если слой железной окалины на металле превышает 500 нм.

Состав

Наружный слой оксида железа — гематит. Он обладает большой твёрдостью (1030 ед. по шкале Виккерса), абразивностью и очень плохо растворяется в кислотах. Под ним в условиях частичной нехватки кислорода формируется более мягкий и почти нерастворимый в кислотах магнетит. Ближе всего к металлу находится рыхлый и мягкий вьюстит, который легко поддается устранению механическим путём или кислотным травлением.

Толщина каждого из трёх слоёв зависит от температуры обработки стали. Так, при превышении порога в 570 °C образуется чётко выраженная трёхслойная структура окалины. Дальнейшее повышение температуры ведёт к увеличению толщины вьюстита. Если же сталь обрабатывается при температурах ниже 570 °C, то в составе окалины преобладают магнетит и гематит.

По цвету железной окалины можно определить температуру обработки стали. Так, при температуре в 700–750 °C в составе окалины больше гематита, из-за чего она приобретает рыжевато-красный оттенок. Образовавшийся при высокотемпературном (900–1000 °C) прокате слой оксидов из-за более высокого процента вьюстита становится чёрным.

Особенности

Твёрдость окалины сочетается с её хрупкостью, из-за чего вкрапления оксида внутри структуры металла резко понижают его эксплуатационные характеристики. По этой же причине железная окалина не может быть использована в качестве защитного покрытия, хоть она и не взаимодействует с кислородом. Более того, в месте скола оксидов наблюдается усиленное окисление стали, что происходит из-за разности потенциалов окалины и стали. По этой причине её удаляют с готового проката.

Удаление окалины

Слой оксидов железа с прокатной стали удаляют со стальной заготовки несколькими способами.

- механическая;

- химическая;

- электрохимическая.

Возможно также сочетание вариантов.

Механическое воздействие на прокат сводится к пропуску проволоки или листа с окалиной через ряд роликов. При этом достигается частое изгибание заготовки, под воздействием которого железная окалина рассыпается на отдельные чешуйки и осыпается с металла. Для финишной очистки могут быть использованы абразивы, наждачные ленты, щётки из проволоки.

Достоинством этой технологии является сравнительная дешевизна и экологичность. Но поскольку отказ от смазки при такой обработке нецелесообразен, это приводит к замасливанию железной окалины, что затрудняет дальнейшую её переработку.

Химический и электрохимический способы очистки стали называют травлением. Для этих целей используются серная и соляная кислоты, реже — фосфорная, азотная, плавиковая или их смесь. Главными недостатками такого способа является одноразовое использование травильных растворов (не восстанавливаются) и низкий спрос на побочный продукт преобразования окалины — железный купорос. По этой причине травление применяется довольно редко, и ему обычно предшествует механическая очистка проката от окалины.

Применение окалины

Опытными кузнецами давно было примечено повышение сопротивляемости металла коррозии при формировании на нём тонкого слоя окалины. Сейчас же воронение оружейной стали используется лишь в качестве декоративной отделки. Её цвет зависит от способа обработки (кислота, щёлочь, температура) и толщины оксидной плёнки, составляющей от 1 до 10 мкм.

Прокатная окалина, удельный вес которой достигает 3% от общего веса готовых изделий, является ценным сырьём для металлургического производства за счёт высокого содержания (до 75%) в ней железа. Основное направление её переработки — очистка от примесей и восстановление, после которого она превращается в низкоуглеродистую сталь.

Некоторые составы окалины успешно применяются в качестве красящих пигментов и активно используются в строительстве. Также из окалины производится железный порошок, применяемый в металлургии, при изготовлении самонагревающихся смесей и даже в пищевой промышленности.

Химический состав этого отхода металлургической промышленности стандартизирован. Её стоимость может колебаться в зависимости от преобладания определённых видов окислов и количества примесей. Усреднённая цена на начало 2019 года составляла 50 американских долларов за тонну железной окалины.

MetalloPraktik.ru

Технология производства металлопроката | Опыт. Исследования. Результаты.

Механизм образования железной окалины на поверхности стали

Железная окалина представляет собой продукт окисления металла. Образование железной окалины связанно с процессами термической обработки или обработки металла давлением при высоких температурах..

Железная окалина представляет собой продукт окисления металла. Образование железной окалины связанно с процессами термической обработки или обработки металла давлением при высоких температурах..

На поверхности стального проката всегда присутствует окисный слой. Состав и структура окисных соединений будет зависеть от марки стали, состава окружающей среды, температуры, режима термообработки, наличия и количества окислителей, например кислорода и ряда других факторов.

В сухой воздушной среде при низких температурах возникают очень тонкие окисные пленки, которые невозможно увидеть даже при увеличении поверхности металла под микроскопом. При увеличении температуры толщина окисного слоя увеличивается, и получаются хорошо различимые окисные слои.

При производстве проката поверхность металла часто подвергается высокотемпературному воздействию в присутствии кислорода воздуха, что приводит к образованию толстого многослойного окисного слоя, называемого окалиной.

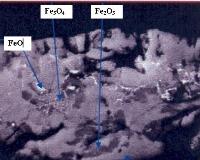

При окислении образуются разные оксиды железа, такие как FeO (вюстит), Fe 3 O 4 (магнетит), Fe 2 O 3 (гематит). Гематит и магнетит являются весьма плотными структурами и прочно соединены друг с другом через промежуточную структуру — Fe 2 O 3 . Слой вюстита является относительно пористым, его соединения как с металлом, так и с магнетитом непрочны. Диффузионная проницаемость магнетита и гематита по сравнению с вюститом незначительна. Все это предопределяется их лучшее защитное действие против окисления. Структура оксидной пленки зависит от температуры и от состава оксидирующей атмосферы. В кислородсодержащей атмосфере при температуре выше 570 о С оксидная пленка состоит из трех слоев. Наружный слой – Fe 2 O 3 прочно связан со средним, имеющим состав и кристаллическую структуру магнетита. Внутренний слой – вюстит, характеризуется повышенной рыхлостью и пористостью. Контакт внутреннего и среднего слоев непрочный. Поэтому, оксидная пленка легко отслаивается и имеет малое электросопротивление. При температуре ниже 570 о С закисная фаза становится неустойчивой и распадается по реакции:

Поэтому, в данном случае оксидная пленка, практически состоит из магнетита и гематита.

Восстановление полученной оксидной пленки происходит по реакциям:

Восстановленный слой состоит из практически чистого железа.

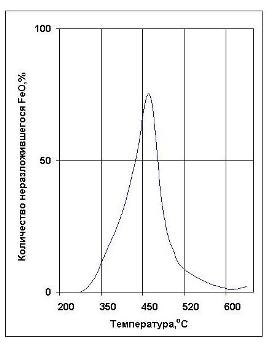

Зависимость скорости превращения окислов от температуры представлена на рисунке 1.

Рисунок 1- Зависимость скорости превращения окислов от температуры

Строение окалины на поверхности проката в основном соответствует правилу последовательности превращений. Сначала к металлу примыкает вюстит, затем магнетит, и затем внешний слой — гематит. Вюстит легко растворим в минеральных кислотах, в отличие от магнетита и гематита. Магнетит в меньшей степени растворяется в кислотах. Гематит же считается нерастворимым соединением.

Трехслойное образование железной окалины получается только при температуре свыше 570 о С и при высоком содержании кислорода, а также при быстром охлаждении. В других условиях образуется двухслойная или однослойная железная окалина. Если окисление железа проходит при температуре меньше 570 о С, то слой вюстита образуется в виде очень тонкой пленки под слоем окалины, которая состоит из магнетита и гематита. Чем ниже температура, тем тоньше слой вюстита. Если процесс окисления происходит при температуре 700 о С, то толщина слоя вюстита будет 100 мкм, слоя магнетита 10 мкм, а гематита — 1 мкм. Если окалина образуется при низком содержании кислорода и высоком содержании водяного пара или окислов углерода, особенно при температуре свыше 1000 о С, то в составе окалины не обнаруживают гематита, так как он восстанавливается.

Окалина железа , образующаяся на поверхности проката представляет собой смесь различных фаз, причем состав окалины и ее структура будут определяться режимом тепловой обработки металла. Обычно образуется трехслойная окалина железа, при этом доля каждого окисного соединения в окалине будет зависеть от температуры окисления. При температуре 700-900 о С окалина железа состоит из 10% магнетита и 90% вюстита, а при увеличении температуры свыше 900 о С и при появлении избытка кислорода вместо вюстита начинает возникать слой гематита.

Структура железной окалины, получающейся в промышленных условиях всегда более сложная. Это связанно с влиянием различных легирующих элементов, находящихся в стали, неравномерностью состава стали и особенностями производства металла.

Например, условия, определяющие образование прокатной окалины на горячекатаном прокате, зависят также и от режима работы стана горячей прокатки. Перед чистовой группой клетей окалина удаляется водой. Но, при прохождении металла через чистовую группу клетей, и в процессе охлаждения металла, прокатная окалина образуется вновь. И, в зависимости от условий прохождения металла, существует несколько различных типов окалины на горячекатаном металле.

Железная окалина

На поверхности изделий, получаемых путем горячей прокатки, присутствует железная окалина. Ее возникновение обусловлено особенностями данного производственного процесса. Окалина значительно сокращает коррозионную стойкость материала и усложняет последующую обработку, поэтому необходимо полное ее удаление.

Процесс образования

Рассматриваемое покрытие представлено продуктом окисления металла. Его формирование связано с высокими температурами и происходит при обработке металла температурой либо давлением. Прокат в любом случае покрыт окисным слоем. Он образуется на открытом воздухе в сухих условиях в виде пленок. Изначально они невидимы даже под микроскопом. Под термическим воздействием толщина окисного слоя возрастает до видимых размеров. Железной окалиной называют толстое покрытие, формирующееся при термическом воздействии в условиях открытого воздуха.

Состав формирующих его окисных соединений и структура определяется многими факторами: маркой стали, температурой, условиями среды, режимом термообработки, наличием и количеством окислителей.

Они представлены гематитом, магнетитом, вюститом. Первые два оксида железа характеризуются большой плотностью и соединены промежуточной структурой. Вюстит наоборот представлен пористым соединением. От названных выше оксидов он отличается большей диффузинной проницаемостью. Вюстит имеет с ними непрочную связь.

Структура железной оксидной пленки определяется окружающими условиями и температурой. Так, в кислородосодержащей среде при нагреве более 570 °C и быстром охлаждении формируется трехслойное покрытие. Внешний слой представлен гематитом, следующий – магнетитом и внутренний – вюститом. Как было отмечено, первые два имеют кристаллическую структуру и прочно взаимосвязаны. Внутренний слой пористой структуры непрочно контактирует с ними. Это обуславливает малое электросопротивление железной оксидной пленки и легкое ее отслаивание.

Для образования трехслойной окалины на металле необходимо соблюдение трех названных условий: высокой концентрации кислорода, температуры в 570 °C, быстрого ее снижения. Иначе формируется двух- или однослойная железная окалина.

Так, при меньшем нагреве слой вюстита получается тонким. В случае формирования железной окалины при высокой концентрации пара либо окислов углерода при малом количестве кислорода и температурах более 1000 °C гематит восстанавливается, вследствие чего отсутствует в составе. Таким образом, соотношение слоев напрямую определяется температурой. Так, при 700 °C толщина вюстита составляет 100 мкм, в то время как для магнетита и гематита – 10 и 1 мкм соответственно. Другими словами, состав железной окалины в значительной степени зависит от температуры. Так, при 700-900 °C она представлена почти на 90% вюститом, примерно на 10% магнетитом и менее чем на 1% гематитом. При большем нагреве и избытке кислорода происходит замещение вюстита гематитом.

В любом случае формирование слоев железной окалины происходит последовательно в соответствии с их расположением. При охлаждении вюстит утрачивает устойчивость и распадается до железа и гематита. Ввиду этого пленка обретает гематит-магнетитовый состав. При восстановлении гематит и магнетит переходят в железо и воду. Следовательно, в результате получается прокатная окалина, состоящая из железа.

Выше приведены основные закономерности и факторы возникновения железной окалины. В промышленных условиях процесс ее образования весьма сложен и может происходить неоднократно.

Методы удаления

Удаление окалины осуществляют тремя способами. Механический метод включает следующие варианты: пропускание материала через ряд роликов, обработку дробью и прочими абразивными материалами. Первая технология основана на деформации металла скручиванием, изгибом, растяжением. Такой способ позволяет убрать большую часть окалины. Его считают черновой обработкой, и после очищают материал дополнительно. Во втором случае осуществляют механическое воздействие на железную окалину металлической дробью, песком и прочими абразивными материалами. Наконец, существуют механизированные технологии, связанные с применением микрорезцовых инструментов, проволочных щеток, наждачных лент и т. д.

Химические методы подразумевают обработку деталей в кислотах, солях, щелочах, называемую травлением. При этом большое значение имеет растворимость составляющих железную окалину соединений в кислотах. Так, вюстит легко подвержен ему, в отличие от магнетита. Гематит считают нерастворимым. Травление дифференцируют на химическое и электрохимическое. Далее рассмотрены некоторые варианты.

Травление серной кислотой связано с образованием водорода и проникновением его в металл, что ведет к водородной хрупкости, снижающей механические параметры и затрудняющей последующую обработку материала. Поэтому с целью сокращения наводораживания приходится долго выдерживать металл по завершении травления либо нагревать при сушке. К тому же во избежание разрушения металла кислотой после растворения железной окалины используют ингибиторы. Нужно отметить, что в нагретом растворе сталь разрушается быстрее.

Травление соляной кислотой идет по тем же закономерностям. Однако, в отличие от серной, для этого не требуется нагрев. Напротив, при температуре более 40°C выделяются хлороводородные соединения. В процессе травления формируются хлористые соли железа. В целом обработка соляной кислотой, в сравнении с серной, обеспечивает лучшую очистку при меньшем наводораживании стали.

Электрохимический способ существенно повышает скорость очистки металла от окалины и сокращает водородную хрупкость, а также расход раствора. Его дифференцируют на анодный, катодный и смешанный варианты.

Выбор способа очистки определяется многими факторами, среди которых состав изделия, целевые параметры, последующая обработка и т. д.

ОКАЛИНА

Смотреть что такое ОКАЛИНА в других словарях:

ОКАЛИНА

(нем. Hammerschlag). — O. можно назвать, вообще всякий металлический окисел, образующийся прямым действием кислорода при накаливании металла на воздухе. смотреть

ОКАЛИНА

продукт окисления поверхности металла при взаимодействии с внешней средой. Обычно О. называют продукт окисления лишь железа и его сплавов. В ши. смотреть

ОКАЛИНА

окалина ж. Окисел на поверхности раскаленного или остывшего после нагревания металла.

ОКАЛИНА

окалина ж. тех.scale, dross

ОКАЛИНА

окалина накипь; нагар, молотобоина Словарь русских синонимов. окалина сущ., кол-во синонимов: 8 • жужелица (8) • зинтер (2) • изгарина (6) • изгарь (4) • молотобоина (1) • нагар (6) • подокалина (1) • шквара (5) Словарь синонимов ASIS.В.Н. Тришин.2013. . Синонимы: жужелица, зинтер, изгарина, изгарь, молотобоина, нагар, подокалина. смотреть

ОКАЛИНА

ОКАЛИНА, продукт окисления поверхности металла при взаимодействии с внеш. средой. Обычно О. называют продукт окисления лишь железа и его сплавов. В ш. смотреть

ОКАЛИНА

Окалина (нем. Hammerschlag). — O. можно назвать, вообще всякий металлический окисел, образующийся прямым действием кислорода при накаливании металла на воздухе; но преимущественно этим названием обозначают окисел или, вернее, смесь окислов, образующихся в виде плавкой или спекающейся в жару и легко от удара или при быстром охлаждении отстающей корки при накаливании на воздухе железа и меди. Железная О. представляет смесь магнитной окиси железа Fe 3O4 с закисью железа FeO, а отчасти и окисью Fe 2O3 и состоит из двух слоев, легко отделяемых друг от друга. Из этих слоев внутренний порист и черно-серого цвета, наружный плотен и с красноватым оттенком; оба хрупки и обладают магнитными свойствами. По Бертье, железная О. имеет состав Fe 6O7 = 4FeO.Fe2O3 (64,3% FeO и 35,7% Fe 2O3); по Мозандеру, состав внутреннего слоя выражается формулой Fe 8O9 = 6FeO.Fe2O3, т. е. содержит 73% FeO и 27% Fe 2O3; наружный слой богаче окисью и содержит ее от 32 до 37%, а самый внешний слой даже до 53%. Вообще состав ее непостоянен и зависит от условий получения. При продолжительном накаливании на воздухе она, например, постепенно переходит в окись Fe 2O3, а с другой стороны последняя в белокалильном жару теряет часть кислорода, переходя в Fe3O4. Удельный вес железной О. = 5,48 (Boullay). Ср. также в ст. Железо. Медная О. представляет хрупкую, черно-серого цвета массу и, подобно железной, тоже неоднородна и изменчива по составу, в зависимости от температуры и избытка воздуха при ее получении. О. с меднопрокатных заводов обыкновенно содержит около 75% закиси Cu 2 O и 25% окиси меди CuO, причем первая преобладает во внутренних слоях, а последняя в наружных. Так как при красном калении и при достаточном количестве кислорода закись меди легко переходит в окись, то в этих условиях медная О. будет состоять главным образом из окиси, напротив, при высших температурах, вследствие диссоциации CuO на Cu 2 O и кислород (Debray et Joannis), в О. будет преобладать закись (ср. Медь). П. П. Рубцов. Δ .

ОКАЛИНА

calx, chark, cinder, dross, skin, oxide, fire scale, scale, recrement, scoria, scum, sinter* * *ока́лина ж.scaleлома́ть ока́лину — break the scaleобра. смотреть

ОКАЛИНА

• окалина f english: scale deutsch: Zunder m français: calamine f , écailles f pl Синонимы: жужелица, зинтер, изгарина, изгарь, молотобоина, н. смотреть

ОКАЛИНА

⊲ ОКА́ЛИНА, и, ж.Метал.Окисел, образующийся на поверхности раскаленного металла.Окалины медной из Монетной канцелярии 15 пуд. Лом. АСС IX 166. В плавил. смотреть

ОКАЛИНА

ОКА́ЛИНА, и, ж.Окисел, що утворюється на поверхні металу (перев. заліза та його сплавів), нагрітого до високих температур (700–1300 градусів); використ. смотреть

ОКАЛИНА

1) Орфографическая запись слова: окалина2) Ударение в слове: ок`алина3) Деление слова на слоги (перенос слова): окалина4) Фонетическая транскрипция сло. смотреть

ОКАЛИНА

ОКАЛИНА (Iron-dross) — окисел, образующийся на поверхности раскаленного железа, обрабатываемого ковкой или горячей прокаткой. Самойлов К. И.Морской сл. смотреть

ОКАЛИНА

продукт окисления поверхности металла при взаимодействии с внеш. средой. Обычно О. наз. продукт окисления лишь железа и его сплавов. В широком смысле О. смотреть

ОКАЛИНА

металл. корка, образующаяся на металле в результате окисления его в нагретом состоянии. О. легко отделяется от металла при ударе и отпадает. Технически. смотреть

ОКАЛИНА

приставка — О; корень — КАЛ; суффикс — ИН; окончание — А; Основа слова: ОКАЛИНВычисленный способ образования слова: Приставочно-суффиксальный или префи. смотреть

ОКАЛИНА

-ы, ж. Продукт окисления, образующийся на поверхности раскаленного металла при взаимодействии с воздухом.Горновщицы по очереди выхватывали щипцами из . смотреть

ОКАЛИНА

«. Окалина представляет собой кусочки оксида железа, которые получаются в результате ковки, горячей прокатки и т.д. черных металлов. «Источник: «Пояс. смотреть

ОКАЛИНА

ж.(на металле) battitures f pl, frittes f pl de forgeСинонимы: жужелица, зинтер, изгарина, изгарь, молотобоина, нагар, подокалина

ОКАЛИНА

ОКА́ЛИНА (окисел, що утворюється на поверхні металу, нагрітого до високої температури), ЦИ́НДРА (ЦИ́НДРЯ) діал. У сучасній металургійній промисловості . смотреть

ОКАЛИНА

1) cinder2) gross3) incrustation4) scale5) slag– вкатанная окалина– воздушная окалина– вторичная окалина– крепкая окалина– печная окалина– рыхлая окали. смотреть

ОКАЛИНА

Scale — Окалина. Поверхностная оксидная пленка, состоящая из частично сцепленных слоев продуктов коррозии, которые образуются на металлах после нагревания на воздухе или в другой окисляющей атмосфере. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО «Профессионал», НПО «Мир и семья»; Санкт-Петербург, 2003 г.). смотреть

ОКАЛИНА

Окалина – продукт газовой коррозии. [ГОСТ 5272-68] Окалина – включения не растворившихся в стекле металлов и их окислов. [ГОСТ 18328-73] Ру. смотреть

ОКАЛИНА

ж тех.氧化皮 yǎnghuàpí, 鳞皮 línpíжелезная окалина — 铁鳞; 氧化铁皮Синонимы: жужелица, зинтер, изгарина, изгарь, молотобоина, нагар, подокалина

ОКАЛИНА

Лак Кон Кола Кол Коана Коан Коала Клон Клион Клио Клин Клан Кино Кина Кило Кил Каон Каолин Канал Лана Кан Ланка Калин Кали Лиана Лик Лина Линк Калан Кал Каин Ион Лион Иол Инок Инко Инк Лок Илона Накал Накол Аон Анк Нло Нок Нолик Ока Алин Алан Акно Аклина Аки Акан Аил Олин Алик Алкан Алкин Аник Окалина Нил Аноа Ника Икона Нал. смотреть

ОКАЛИНА

ж. scaglie f pl — железная окалина- кузнечная окалина- молотобойная окалина- отжиговая окалина- печная окалина- прокатная окалина

ОКАЛИНА

ж. (на металле) battitures f pl, frittes f pl de forge

ОКАЛИНА

Rzeczownik окалина f zgorzel f zgorzelina f

ОКАЛИНА

(1 ж); мн. ока/лины, Р. ока/линСинонимы: жужелица, зинтер, изгарина, изгарь, молотобоина, нагар, подокалина

ОКАЛИНА

ока́лина, ока́лины, ока́лины, ока́лин, ока́лине, ока́линам, ока́лину, ока́лины, ока́линой, ока́линою, ока́линами, ока́лине, ока́линах (Источник: «Полная акцентуированная парадигма по А. А. Зализняку») . Синонимы: жужелица, зинтер, изгарина, изгарь, молотобоина, нагар, подокалина. смотреть

ОКАЛИНА

-и, ж. Оксид або суміш оксидів, що утворюються на поверхні металів (сплавів) при підвищеній температурі на повітрі або в іншому середовищі, що містить. смотреть

ОКАЛИНА

Искон. Суф. производное от окал «окалина», образования от окаливаться. См. калить. Ср. закаленный.Синонимы: жужелица, зинтер, изгарина, изгарь, молото. смотреть

ОКАЛИНА

Ударение в слове: ок`алинаУдарение падает на букву: аБезударные гласные в слове: ок`алина

ОКАЛИНА

ж(железа) escumalho m, carepa fСинонимы: жужелица, зинтер, изгарина, изгарь, молотобоина, нагар, подокалина

ОКАЛИНА

= тепловая окалинаheat scaleСинонимы: жужелица, зинтер, изгарина, изгарь, молотобоина, нагар, подокалина

ОКАЛИНА

сущ. жен. родамед., мет., с.-х.окалина

ОКАЛИНА

ж.Abbrand m; Zünder mСинонимы: жужелица, зинтер, изгарина, изгарь, молотобоина, нагар, подокалина

ОКАЛИНА

ж. тех.costra f (de herrumbre, etc.), escama f

ОКАЛИНА

техн., физ. ци́ндра, ока́лина — кузнечная окалина — молотобойная окалина — прокатная окалина — сварочная окалина Синонимы: жужелица, зинтер, изгарина, изгарь, молотобоина, нагар, подокалина. смотреть

ОКАЛИНА

ОКАЛИНА окалины, мн. нет, ж. (хим., тех.). Окисел, образующийся на поверхности раскаленного металла при ковке или прокатке. Железная окалина. Очистить железо от окалины.

ОКАЛИНА

ока́линаСинонимы: жужелица, зинтер, изгарина, изгарь, молотобоина, нагар, подокалина

ОКАЛИНА

ОКАЛИНА, продукт окисления, образующийся при повышенной температуре на поверхности стали и некоторых других сплавов при взаимодействии со средой, содержащей кислород.

ОКАЛИНА

-и, ж. Оксид або суміш оксидів, що утворюються на поверхні металів (сплавів) при підвищеній температурі на повітрі або в іншому середовищі, що містить . смотреть

ОКАЛИНА

ок’алина, -ыСинонимы: жужелица, зинтер, изгарина, изгарь, молотобоина, нагар, подокалина

ОКАЛИНА

ОКАЛИНА — продукт окисления, образующийся при повышенной температуре на поверхности стали и некоторых других сплавов при взаимодействии со средой, содержащей кислород.

. смотреть

ОКАЛИНА

ОКАЛИНА , продукт окисления, образующийся при повышенной температуре на поверхности стали и некоторых других сплавов при взаимодействии со средой, содержащей кислород. смотреть

ОКАЛИНА

імен. жін. родумет.окалина

ОКАЛИНА

ОКАЛИНА, продукт окисления, образующийся при повышенной температуре на поверхности стали и некоторых других сплавов при взаимодействии со средой, содержащей кислород. смотреть

ОКАЛИНА

Ока́лина. Искон. Суф. производное от окал «окалина», образования от окаливаться. См. калить. Ср. закаленный.

ОКАЛИНА

— продукт окисления, образующийся при повышенной температуре наповерхности стали и некоторых других сплавов при взаимодействии со средой,содержащей кислород. смотреть

ОКАЛИНА

slaggСинонимы: жужелица, зинтер, изгарина, изгарь, молотобоина, нагар, подокалина

ОКАЛИНА

ж. спец. (железа) scaglia di ferro Итальяно-русский словарь.2003. Синонимы: жужелица, зинтер, изгарина, изгарь, молотобоина, нагар, подокалина

ОКАЛИНА

Ока́линаchomo (ma-), gaga (mа-), gamba (mа-), mavi мн., sinda (-), tindikali (-)

ОКАЛИНА

окалина, ок′алина, -ы, ж. (спец.). Продукт окисления, образующийся на поверхности стали и нек-рых других сплавов. Железная о.

ОКАЛИНА

ока’лина, ока’лины, ока’лины, ока’лин, ока’лине, ока’линам, ока’лину, ока’лины, ока’линой, ока’линою, ока’линами, ока’лине, ока’линах

ОКАЛИНА

ОКАЛИНА, -ы, ж. (спец.). Продукт окисления, образующийся на поверхности стали и некоторых других сплавов. Железная окалина

ОКАЛИНА

жужелиця, жужіль (-жели), циндра, віпса, бруслина. -лина меди, получаемая при выделке медных котлов — котелка.

ОКАЛИНА

ж., тех. қабыршақ (темірді қыздырып соққанда түсетін қақ, қабыршақ); железная окалина темір қағы

ОКАЛИНА

clinker, scobs, scoria, sprue, dross, film of rolled bars, fire scale, scale, sinter, skin, slag

ОКАЛИНА

Начальная форма — Окалина, единственное число, женский род, именительный падеж, неодушевленное

Окалина. Виды и строение

Автор: Пользователь скрыл имя, 24 Августа 2011 в 13:59, курсовая работа

Описание работы

В металлургической промышленности окалина, образующаяся на поверхности горячего металла создает довольно серьезные проблемы. Она образуется на литых заготовках, а также в процессе прокатки, в результате взаимодействия при нагреве поверхности продукции с окружающей средой (в основном кислород из воздуха). Окалина по своим физическим свойствам отличается от основного металла, и поэтому она затрудняет дальнейшую обработку изделия, а также снижает его качества и устойчивость при использовании готовой продукции.

Содержание

1. Теоретическая часть

1.1 Общие сведения об окалине

1.2 Агрегат гидравлического удаления окалины

1.2.1 Общее описание агрегата

1.2.2 Описание работы агрегата гидросбива окалины

2. Расчетная часть

2.1 Определение геометрических размеров коллектора

Работа содержит 1 файл

Окалин_ Виды.Строение.doc

1. Теоретическая часть

1.1 Общие сведения об окалине

1.2 Агрегат гидравлического удаления окалины

1.2.1 Общее описание агрегата

1.2.2 Описание работы агрегата гидросбива окалины

2. Расчетная часть

2.1 Определение геометрических размеров коллектора

Список литературы

В современных экономических условиях возросшей конкуренции на рынке металлопродукции решающим фактором является качество проката. Одним из направлений, обеспечивающим выпуск качественной прокатной продукции, является эффективное удаление окалины с поверхности заготовок и готового проката при прокатке.

В металлургической промышленности окалина, образующаяся на поверхности горячего металла создает довольно серьезные проблемы. Она образуется на литых заготовках, а также в процессе прокатки, в результате взаимодействия при нагреве поверхности продукции с окружающей средой (в основном кислород из воздуха). Окалина по своим физическим свойствам отличается от основного металла, и поэтому она затрудняет дальнейшую обработку изделия, а также снижает его качества и устойчивость при использовании готовой продукции. Например, при прокатки листовой продукции на станах горячей прокатки листа при наличии участков с не удаленной окалины, окалина вкатывается в лист, и лист уже не получается требуемой формы и качества, т. е. образуется больше брака, что снижает эффективность прокатного стана.

На сегодняшний день известно большое количество способов удаления окалины с помощью струй жидкости, подаваемых на поверхность проката под давлением, и конструкций устройств для их осуществления. Но эти методы обладают довольно серьезными недостатками, так как удаление окалины при помощи воды ведется по усредненным параметрам окалины, что приводит к образованию участков с не удаленной окалиной и переохлажденных участков.

В связи с этим особую актуальность в настоящее время несут исследования и разработки новых методов удаления окалины, которые позволят уменьшить площади участков с не удаленной окалиной и переохлажденных участков.

1.Теоретическая часть

1.1 Общие сведения об окалине

Окалина представляет собой продукт окисления железа. В зависимости от марки стали, в ней содержится незначительное количество окислов других элементов. Согласно исследованиям, в окалине содержится от 55 до 80% FeO и от 20 до 50% Fe2O3, что соответствует содержанию 66-69% чистого железа в окалине [1]. В сталях, легированных хромом, окалина содержит до 1% Cr2О3, а в сталях, легированных небольшим количеством никеля, окалина содержит от нескольких сотых до нескольких десятых процента NiO. Соотношение между количествами этих окислов в окалине может быть различно в зависимости от условий, при которых происходит окисление металла.

Окисление стали происходит при двух одновременно протекающих процессах: диффузии кислорода от поверхности к внутренним слоям металла и встречной диффузии металла через слой окалины на ее наружную поверхность.

В нагреваемой стали, железо растворяется в окалине и диффундирует наружу. Скорость диффузии железа обычно превышает скорость диффузии кислорода, поэтому между окалиной и металлом нет сплошного контакта, а в слое окалины, прилегающем к металлу и состоящем из FeO, образуются поры.

Наличие окалины на поверхности прокатываемого материала имеет негативное влияние, которое проявляется в следующих фактах. Наличие окалины на заготовке при недостаточно эффективном ее удалении ведет к ее развальцовке и получению после прокатки проката с поверхностными дефектами, что снижает качество (сорт и внешний вид) поверхности конечного изделия. А ее удаление вызывает значительные дополнительные затраты труда и повышает себестоимость продукции. Окалина, развальцованная во внутренней структуре готового проката, снижает его механические свойства. Вторичная окалина обладает значительно большей твердостью и прочностью, чем материал прокатных валков, что приводит к их абразивному изнашиванию и снижению долговечности прокатного оборудования. Кроме того, наличие развальцованной на поверхности проката окалины ухудшает условия для последующих технологических операций, таких как лакировка, оцинковка или др. покрытие.

Возникновение окалины на поверхности прокатываемого материала (заготовок, полуфабрикатов, готового проката) происходит в течение всего производственного процесса. По месту образования в технологическом процессе различают первичную и вторичную окалину[1]. Первичная (или печная) окалина возникает на поверхности заготовки при ее нагреве в печи. Характер и количество образуемой окалины зависит от типа печной атмосферы, температуры и длительности нагрева заготовки. Вторичная окалина возникает при задержках между технологическими операциями. Ее характер и количество зависит от качества материала, температуры и длительности задержки между технологическими операциями. Следует отметить, что особенно вредна первичная окалина, полученная при нагревании заготовок в окислительной атмосфере.

При нагреве металла необходимо стремиться к тому, чтобы первичная окалина как можно меньше прилипала к основному металлу для обеспечения наиболее легкого ее удаления с металла, что достигается соответствующими режимами нагрева.

Окалина углеродистой стали держится на поверхности непрочно, и лучше всего очищается при нагреве в окислительной атмосфере с содержанием кислорода 5-10%. Она легко отделяется при ударах, которые получают слитки при выдаче их из колодцев или печей и при укладке на рольганги.

Гораздо сложнее удалить окалину с малоуглеродистых легированных сталей типа 12ХНЗА, на поверхности которых она наиболее прочна.

Некоторые сорта нержавеющей стали хорошо очищаются только при нагреве в слегка окисленной печной атмосфере и плохо при нагреве в восстановительной или нейтральной. Но в то же время существуют сорта нержавеющей стали, хорошо очищающиеся при нагреве в восстановительной или нейтральной атмосферах.

На рисунке 1 изображено строение слоев окалины. Как видно из этого рисунка, наиболее прочно связан с металлической поверхностью третий слой из так называемой липкой окалины.

Рисунок 1 — Строение слоев окалины

При работе печей в окислительном режиме образуется толстая и сухая окалина, которая легко удаляется с поверхности при охлаждении слоя струей воды за счет различной усадки окалины и основного металла [3]. На высоколегированных и низкоуглеродистых сталях возникает тонкая и прочная клейкая окалина, при которой не действует эффект неодинаковой усадки [3]. Такая окалина удаляется путем ее дробления и последующего смыва.

Если первые два слоя окалины (равно как и окалина с обычной углеродистой стали) удаляется с заготовки при воздействии на нее энергии 17 кДж/м2, то липкая окалина удаляется при значении этой энергии в 42 кДж/м2 [2]. Это согласуется с мнением авторов [3] о том, что для удаления окалины легированной стали, требуется большая сила удара, чем для окалины углеродистой стали.

Таким, образом, для более эффективного удаления окалины следует учитывать ее различия и соответственно, при нагреве заготовок следует стремиться к получению более толстого слоя окалины, который легче отделить, а вторичную окалину необходимо удалять в тот момент, когда она минимально прилипает к металлу в измельченном состоянии.

1.2 Агрегат гидравлического удаления окалины

1.2.1 Общее описание агрегата

Образование окалины при нагреве заготовок и ее последующее удаление являются важными проблемами в общем, комплексе технологических вопросов производства колес. Угар металла при нагреве должен быть минимальным, и образующаяся окалина должна легко отделяться от поверхности заготовки. Такая постановка задачи имеет известную сложность, так как нередко попытки снизить угар металла путем мало окислительного нагрева приводят к значительному увеличению бракованных колес по запрессованной окалине.

Рис. 9 Камера устройства для гидросбива окалины с колесной заготовки

В колесопрокатном цехе успешно используют гидросбив окалины водой высокого давления (18— 20 МН/м2), поступающей на торец заготовки, когда она при транспортировании по рольгангу от нагревательных печей к прессо-прокатному участку проходит через специальную камеру гидросбива окалины. Камера (рис. 9) представляет собой сварной кожух 5, установленный над роликами рольганга 3, в передней и задней стенках которого сделаны проемы для прохода заготовки б.

Проемы перекрыты цепными занавесами 2. Внутри камеры над и под рольгангом установлено по два коллектора 1 и 4 со специальными соплами, развернутыми под углом к торцам заготовки. Положение верхнего коллектора относительно торца заготовки меняется при настройке камеры. Конструкция сопел (рис. 10) и их расположение были отработаны в процессе освоения установки. Указанная конструкция сопла обеспечивает достаточную жесткость струи, угол раскрытия ее, а также уменьшает до минимума возможность засорения отверстий окалиной и другими взвесями. Расстояние от сопла до заготовки составляет 275 мм, расход воды через каждое сопло 2,5 л/с. На каждом из коллекторов имеются вверху по 13 и внизу по 11 сопел. Щель каждого сопла при настройке выставляют под углом 5—7 град к оси коллектора. Коллекторы включаются последовательно, по мере продвижения заготовки через камеру продолжительность передвижения заготовки в камере находится в пределах 5 с, что обеспечивает эффективное удаление окалины без заметных потерь тепла заготовки. Вода подается и отключается автоматически.

Время прохождения заготовки через камеру регулируется за счет изменения скорости вращения роликов секции рольганга.

Рис. 10 Сопло устройства для гидросбива окалины

1.2.2 Описание работы агрегата гидросбива окалины

Управление работой устройства для гидросбива окалины осуществляется при помощи электрогидромеханической системы управления (рис. 11). Как только заготовка полностью подана рольгангом в кожух камеры гидросбива, засвечивается фотореле (на рисунке не показано) и вторичный прибор реле подает напряжение на катушку 7 пиевмораспределителя 6 пневмоцилиндра 5. Последний, перемещаясь вверх, переключает клапаны гидрораспределителя 3 так, что полость а клапана 2 сообщается со сливной магистралью. При этом под давлением жидкости, поданной из насосно-аккумуляторной станции, плунжер 1 клапана поднимается и жидкость высокого давления поступает к соплам 4 устройства для гидросбива окалины. Как только заготовка пройдет зону действия фотореле, катушка 7 обесточивается. Клапаны пневмораспределителя 6 занимают исходное положение и пневмоцилиндр 5, перемещаясь вниз, переключает клапаны гидрораспределителя 3 так, чтобы в полость а было подано давление из насосно-аккумуляторной станции. При этом вследствие некоторой разности давлений в полости а и под плунжером последний закрывается, и подача воды к соплам прекращается. В таком положении система остается до подачи очередной заготовки, затем цикл повторяется.

Рис. 11 Гидравлическая схема управления запорным клапаном устройства гидросбива окалины с колесной заготовки.

2. Расчетная часть

2.1 Определение геометрических размеров коллектора.

При разработке конструкции устройства для гидравлического удаления окалины необходимо учитывать важные факторы: характеристики распыления; параметры удельного давления; конструктивные параметры оптимального расположения устройств гидросбива; особенности окалины и др. Игнорирование указанных факторов приводит к значительному снижению качества очистки поверхности проката от окалины, которое выражается в виде появления на поверхности проката участков с неудаленной окалиной, переохлажденных участков, а также к перерасходу жидкости, используемой для очистки.

В настоящее время отсутствуют четкие методики расчета основных параметров устройств для удаления окалины с помощью струй жидкости, а фирмы-производители и эксплуатационный персонал основываются на опытных данных и эмпирических зависимостях, что тоже снижает качество очистки поверхности проката от окалины.

Утилизация и применение окалины в металлургии

Автор: Пользователь скрыл имя, 25 Апреля 2012 в 23:49, контрольная работа

Краткое описание

В производстве металлургических предприятий образуется большое количество окалины, которая находит ограниченное применение и сбрасывается в шламонакопители. Шламонакопители крупнейших заводов содержат сотни тысяч тонн замасленной окалины. Реализация имеющихся резервов вторичного сырья позволят сохранить многие ценные материалы и сэкономить значительное количество энергии.

Оглавление

Введение 2

1.Общие сведения об окалине. 3

2. Обзор промышленно пригодных способов переработки окалины. 7

2.1. Способ изготовления металлургических брикетов 11

3. Классификация металлургических брикетов и их технологическая ценность. 14

4. Применение в черной металлургии брикетов из окалины. 17

Заключение. 20

Список использованной литературы

Файлы: 1 файл

Руда РЕФЕРАТ.doc

Список использованной литературы

В производстве металлургических предприятий образуется большое количество окалины, которая находит ограниченное применение и сбрасывается в шламонакопители. Шламонакопители крупнейших заводов содержат сотни тысяч тонн замасленной окалины. Реализация имеющихся резервов вторичного сырья позволят сохранить многие ценные материалы и сэкономить значительное количество энергии .

В данной работе отображены достоинства и недостатки существующей технологии удаления и утилизации окалины.

1.Общие сведения об окалине.

Окалина представляет собой продукт окисления железа. Согласно исследованиям, в окалине содержится от 55 до 80% FeO и от 20 до 50% Fe2O3, что соответствует содержанию 66-69% чистого железа в окалине. В сталях, легированных хромом, окалина содержит до 1% Cr2О3, а в сталях, легированных небольшим количеством никеля, окалина содержит от нескольких сотых до нескольких десятых процента NiO. Соотношение между количествами этих окислов в окалине может быть различно в зависимости от условий, при которых происходит окисление металла (рис.1).

Рис.1 Прессованная окалина

Окисление стали происходит при двух одновременно протекающих процессах: диффузии кислорода от поверхности к внутренним слоям металла и встречной диффузии металла через слой окалины на ее наружную поверхность.

В нагреваемой стали, железо интенсивно растворяется в окалине и диффундирует наружу. Скорость диффузии железа обычно превышает скорость диффузии кислорода, поэтому между окалиной и металлом нет сплошного контакта, а в слое окалины, прилегающем к металлу и состоящем из FeO, образуются поры.

Наличие окалины на поверхности прокатываемого материала имеет негативное влияние, которое проявляется в следующих фактах. Наличие окалины на заготовке при недостаточно эффективном ее удалении ведет к ее развальцовке и получению после прокатки проката с поверхностными дефектами, что снижает качество (сорт и внешний вид) поверхности конечного изделия. А ее удаление вызывает значительные дополнительные затраты труда и повышает себестоимость продукции. Окалина во внутренней структуре готового проката, снижает его механические свойства. Вторичная окалина обладает значительно большей твердостью и прочностью, чем материал прокатных валков, что приводит к их абразивному изнашиванию и снижению долговечности прокатного оборудования. Кроме того, наличие развальцованной на поверхности проката окалины ухудшает условия для последующих технологических операций, таких как лакировка, оцинковка или др. покрытие.

Возникновение окалины на поверхности прокатываемого материала (заготовок, полуфабрикатов, готового проката) происходит в течение всего производственного процесса. По месту образования в технологическом процессе различают первичную и вторичную окалину. Первичная (или печная) окалина возникает на поверхности заготовки при ее нагреве в печи. Характер и количество образуемой окалины зависит от типа печной атмосферы, температуры и длительности нагрева заготовки. Вторичная окалина возникает при задержках между технологическими операциями. Ее характер и количество зависит от качества материала, температуры и длительности задержки между технологическими операциями. Следует отметить, что особенно вредна первичная окалина, полученная при нагревании заготовок в окислительной атмосфере.

При нагреве металла необходимо стремиться к тому, чтобы первичная окалина как можно меньше прилипала к основному металлу для обеспечения наиболее легкого ее удаления с металла, что достигается соответствующими режимами нагрева.

Окалина углеродистой стали держится на поверхности непрочно, и лучше всего очищается при нагреве в окислительной атмосфере с содержанием кислорода 5-10%. Она легко отделяется при ударах, которые получают слитки при выдаче их из колодцев или печей и при укладке на рольганги.

Гораздо сложнее удалить окалину с малоуглеродистых легированных сталей, на поверхности которых она наиболее прочна.

На рисунке 2 изображено строение слоев окалины. Как видно из этого рисунка, наиболее прочно связан с металлической поверхностью третий слой из так называемой липкой окалины.

Рис.2 Cтроение слоев окалины

При работе печей в окислительном режиме образуется толстая и сухая окалина, которая легко удаляется с поверхности при охлаждении слоя струей воды за счет различной усадки окалины и основного металла. На высоколегированных и низкоуглеродистых сталях возникает тонкая и прочная клейкая окалина, при которой не действует эффект неодинаковой усадки. Такая окалина удаляется путем ее дробления и последующего смыва.

Если первые два слоя окалины (равно как и окалина с обычной углеродистой стали) удаляется с заготовки при воздействии на нее энергии 17 кДж/м 2 , то липкая окалина удаляется при значении этой энергии в 42 кДж/м 2 . Это согласуется с мнением авторов о том, что для удаления окалины легированной стали, требуется большая сила удара, чем для окалины углеродистой стали.

Таким, образом, для более эффективного удаления окалины следует учитывать ее различия и соответственно, при нагреве заготовок следует стремиться к получению более толстого слоя окалины, который легче отделить, а вторичную окалину необходимо удалять в тот момент, когда она минимально прилипает к металлу в измельченном состоянии.

Существуют различные способы удаления первичной и вторичной окалины: механическое, абразивное, гидравлическое, гидроабразивное. Наиболее эффективным способом удаления окалины — является гидравлический.

В современных металлургических технологиях окалину чаще всего применяют для корректировки химического состава стали (в конвертерном производстве и при переработки лома). В конвертерном процессе окалина добавляется для удаления из чугуна углерода. В отличие от обычной продувки кислородом и добавлении железной руды, при вводе окалины отсутствует угар железа и увеличения объема шлака.

При переработке окалины её направляют на два процесса: твердо- и жидкофазное восстановление. Т.К. любая окалина содержит пылевидную составляющую, то её ввод в металлургические агрегаты возможно только в виде брикетов. При этом если речь идет о конвертерной и мартеновской плавки, то плотность брикета должна быть больше плотности шлака равной 4.2г/см 2 . В противном случае брикеты находятся на поверхности расплава и не вступают в реакцию с углеродным расплавом.

Твердофазное восстановление окалины проводится либо в доменных или в трубчатых печах. Температура такого восстановления меньше температуры плавления металла, поэтому восстановление из оксидов осуществляется в твердом состоянии. Доменный процесс считается менее эффективным. Так как после восстановления происходит науглероживание железа. Доменный процесс редко применяют по причине высоких требований к прочности брикета. Масса материалов в шахте печи велика и создает большие давления на брикеты. Если прочность брикетов мала, то они разрушаются и нарушают газопроницаемость доменной печи. Это приводит к разрушению корпуса печи из-за высокого давления газа. При твердофазном восстановлении в трубчатых печах брикеты подаются в верхней части наклонной печи и перемещаются в ней при вращении. С заданной стороны печи устанавливается газовая горелка. В качестве плазмообразующего используется природный газ с кислородом. При высоких температурах образуются газы восстановители железа (СО и Н2).Требования к прочности брикетов определяются нагрузками при перекатывании брикетов по корпусу печи. При малой прочности образуется много окалиной пыли, которая вместе с газами выносится из печи. Повторное использование этой пыли затруднено из-за высокой влажности.

Утилизация окалины вызывает большие трудности, особенно мелкой (крупность частиц до 100 мкм), содержащей до 20-30 % масел. Основные пути ее переработки – химическое и термическое обезжиривание, однако, эти процессы являются дорогостоящими.

2. Обзор промышленно пригодных способов переработки окалины.

Одним из видов ценного вторичного сырья являются отходы металлообработки: металлическая стружка, обрези заготовок.

На многих заводах при термической обработке металлов образуется большое количество окалины, которая осаждается в масле после закалки.

Для рационального использования в качестве шихтового материала стружку необходимо прессовать в брикеты и пакеты максимальной плотности. Использование брикетов или пакетов способствует повышению его металлургической ценности, сокращает трудоемкость погрузочно-разгрузочных работ. Идея технологии брикетирования заключается в получении максимально возможной плотности брикетов или пакетов за счет качественной подготовки исходного сырья и окускованию при минимальных энергетических затратах. При этом качественная подготовка исходного сырья должна обеспечить максимальную плотность брикетов или пакетов при использовании серийного прессового оборудования.

Замасленную окалину трудно подготовить к утилизации из-за повышенного содержания в ней масел, а в прокатных цехах металлургических предприятий образуются большие количества замасленной окалины, которая находит ограниченное применение и сбрасывается в шламонакопители.

Проблема утилизации замасленной окалины в настоящее время решается в основном в одном направлении — обезмасливание ее с получением чистой, обезжиренной, легко утилизируемой окалины. Однако и химическое и термическое обезмасливание — дорогостоящие процессы, создающие дополнительные экологические осложнения.

Брикетирование в черной металлургии — это наиболее ранний способ окускования, который широко применяется для этой цели во второй половине 19 столетия. В начале 20 столетия брикетирование было вытеснено агломерацией по причинам:

- неэкономичность окускования брикетированием при помощи маломощных прессов с низкой производительностью, в то время как в агломерации были созданы машины с производительностью 2000 т. и более агломерата в сутки;

- возможность при агломерации удалить вредные примеси (S, As, Zn, и др);

- получать агломерат в офлюсованном виде.

И в настоящее время производство металлургических брикетов в России не получило развитие в широких производственных масштабах по тем же самым причинам, хотя с точки зрения технологии и экономики производства оно имеет ряд преимуществ:

- брикеты имеют одинаковую правильную форму и вес, в данном объеме содержат больше металла, они обладают более высокой прочностью и лучшей транспортабельностью;

- обладают более высоким удельным весом;

- количество оборотного продукта на агломерационной фабрике составляет около 20-25%, а иногда и выше от общего потока шихты, в то время как на брикетной фабрике- не более 2%;

- весь кислород в брикете остается активным, в агломерате же он находится в связанном состоянии ( в виде силикатов), первое особенно важно для доменного производства;

- экологическая безопасность брикетов (безотходность, отсутствие высоких температур при изготовлении);

- возможность применения в брикете в любом соотношении углеродосодержащего наполнителя для активизации процессов в металлургической печи (карбюризатор, восстановитель, энергоноситель);

- возможность использования всех видов тонкодисперсных железофлюсолигироуглеродосодер жащих отходов металлургического передела.

Надо учесть, что попытки использовать брикетирование в металлургии для подготовки неметаллической шихты не прекращались никогда. Особенно полно брикетирование как метод окускования отвечает требованиям утилизации мелких отходов металлургических заводов: сравнительно небольшое воспроизводство, непостоянство физико-химических свойств. Металлургическими предприятиями Франции ежегодно перерабатывается в брикеты до 4 млн.т. железосодержащих шламов и уловленной в газоочистках пыли. В черной металлургии США и стран Западной Европы уже давно наряду с железосодержащими материалами брикетируются другие мелкие отходы: известковая пыль, отходы ферросплавного производства, некондиционная мелочь плавикового шпата и прочие весьма ценные материалы. На их основе получают шихтовые брикеты и флюсы для металлургического производства.

К основным причинам недостаточного использования брикетирования следует отнести следующие:

- неправильный выбор места и объема утилизации отходов;

- упрощенный подход к решению проблемы;

- использование неэффективных способов (технологий) брикетирования.