Диффузионная сварка керамики и металла

Сварка с помощью диффузии

Явление диффузии — это процесс, при котором в результате тесного контакта между поверхностями молекулы и атомы разных веществ начинают смешиваться друг с другом.

Происходит взаимопроникновение мельчайших частиц вещества на молекулярном или атомарном уровне, при этом концентрация этих веществ в слое соединения автоматически выравнивается и становится равномерной. Благодаря этому процессу был разработан диффузионный вид сварки.

Описание метода

Диффузия характерна для любых веществ — газообразных, жидких, аморфных и твердых, но по отношению к трем первым это явление не имеет такого решающего значения для промышленности, как по отношению к твердым веществам.

При соблюдении определенных условий — выдержки по температуре, по давлению, при прохождении процесса в вакууме или в среде, заполненной благородным газом, способны смешиваться между собой даже атомы твердых веществ различной природы, в том числе такие разные, как металлы и неметаллы.

Процесс принудительной диффузии твердых материалов с целью получения прочного неразрывного соединения называется диффузионной сваркой.

Наиболее часто в промышленности применяется диффузионная сварка в вакууме, изобретенная в СССР в середине двадцатого столетия Н. Ф. Казаковым. Процесс происходит в сильно разреженной газовой среде, максимально приближенной к абсолютному вакууму — до 10 в минус пятой степени мм. рт. столба.

Вакуумирование необходимо для соединения металлов и неметаллов в различных сочетаниях, которое невозможно при обычной холодной сварке (к примеру, алюминиевых листов).

Вакуумирование необходимо для соединения металлов и неметаллов в различных сочетаниях, которое невозможно при обычной холодной сварке (к примеру, алюминиевых листов).

Кроме того, необходимым условием является строгая температурная выдержка — нагрев соединяемых деталей до 0,5-0,7 их температуры плавления.

Диффузионная сварка — изотермический процесс, протекающий при достаточно высокой температуре и не очень большом давлении — до 0,5 МПа. В зависимости от материала свариваемых деталей процесс соединения может длиться от пары минут до нескольких часов.

Область применения

Диффузная сварка — идеальное решение для соединений разнородных материалов в различных сочетания, например, стали и бронзы, стали и керамики и тому подобное.

Этот способ особенно эффективен, если надо добиться прочного монолитного соединения разнородных материалов без образования грубого сварного или паечного шва. Его применяют, если невозможно использовать стандартные средства крепежа, и в некоторых других случаях.

Кроме того, диффузионная сварка приходит на помощь, если необходимо сваривать очень тугоплавкие металлы, такие, как вольфрам и тантал. И этот же способ позволяет создавать элементы высокоточной электронной промышленности, различные датчики, полупроводниковые элементы.

В частности, диффузионная сварка применяется для создания:

- гильз двигательных цилиндров (в основном для авиатехники);

- тормозных колодок и тормозных дисков;

- элементов турбокомпрессоров;

- штампов сверхвысокой твердости;

- металлокерамических изделий;

- сложных композитов разных видов — из стекла и меди, металлов с графитом, кварцем и даже сапфиром;

- соединений и труднообрабатываемых стальных и титановых сплавов повышенной жаростойкости;

- создание полупроводниковых элементов.

Основная сфера применения диффузионной сварки — область высоких технологий — авиационной, космической, иных видов тяжелого машиностроения. Но в то же время именно этот метод позволяет создавать микроскопические детали из сферы сложной электроники.

Достоинства

Преимущества у диффузионной сварки следующие:

- прецизионная точность обработки;

- отсутствие явно выраженного шва, монолитность соединения;

- возможность сваривать материалы, не соединяемые никаким другим способом (получение сложных композитов);

- возможность создавать изделия сложной конструкции и конфигурации;

- малый расход энергии;

- отсутствие необходимости в применении дополнительных элементов, таких как присадки, электроды, припои и флюсы (в ряде операций есть исключение — в качестве прослойки используется тонкая золотая и серебряная фольга);

- экологичность сварочного процесса — нет брызг расплава, вредных излучений и газовых выделений, отсутствует выброс ультрафиолета;

- очень высокая прочность соединения;

- удобство создания пустотелых конструкций, в том числе композитных;

- экономичность — в одной операции можно соединить несколько разнородных материалов.

Все преимущества делают процесс незаменимым при определенных условиях и относят его к высокотехнологическому виду. Однако у этого метода есть и недостатки, притом достаточно существенные.

Недостатки

Главный из недостатков — сам аппарат для диффузионной сварки. Он представляет собой сложную установку, основные элементы которого — вакуумная камера с вакуумным насосом.

В конструкции сварочного аппарата для диффузионной сварки также присутствуют прессы, система охлаждения, нагревательные элементы и ряд вспомогательных механизмов, изготовленных из жаропрочных сплавов, так как сварка производится при высокой температуре.

Техническая сложность сварочной установки, ее большая масса и общая громоздкость подразумевают ее высокую базовую стоимость.

Это препятствует повсеместному распространению диффузионной сварки, делая ее рентабельной (в силу необходимости) в основном для сложных производств, таких, как изготовление полупроводников в электронике, а также некоторых принципиально важных деталей в авиационном и космическом машиностроении (и в некоторых других областях, где требуется аналогичное качество).

Наличие камеры налагает ограничения на размеры свариваемых деталей — это второй существенный недостаток.

Третьим минусом является необходимость очень тщательной очистки и полировки поверхностей перед диффузионным контактом, поскольку любая пленка загрязнения становится непреодолимым препятствием для диффузии.

Обратите внимание, что в некоторых особых случаях соединяемые поверхности, наоборот, целенаправленно окисляются. Слой окислов может способствовать более быстрому взаимопроникновению атомов. Такая технология используется при соединении стекла и керамики с применением металлического подслоя.

В России на разных производствах применяют различные по габаритам, мощностям и предназначению установки диффузионной сварки, такие, как П-114, П-115, УСДВ-630, ДСВ-901, МДВС-302 и другие.

Технология

Технологические методы диффузионной сварки могут существенно различаться между собой, так же, как различаются и соединяемые материалы. С принципиальной точки зрения при сварке в вакууме применяют те же приемы, что и в обычной диффузионной (холодной) сварке, например, алюминия — это соединение деталей внахлест, стык-в-стык и шовным методом.

Технологические методы диффузионной сварки могут существенно различаться между собой, так же, как различаются и соединяемые материалы. С принципиальной точки зрения при сварке в вакууме применяют те же приемы, что и в обычной диффузионной (холодной) сварке, например, алюминия — это соединение деталей внахлест, стык-в-стык и шовным методом.

Однако по причине разнородности химических и физических свойств материалов, которым надлежит превратиться в новое композитное вещество, используется множество дополнительных приемов, улучшающих и ускоряющих процесс диффузии — в каждом конкретном соединении свои.

В частности, часто используются прокладки из металлов с высокой склонностью к диффузии — золота, серебра, никеля, меди. В отдельных техпроцессах материал прокладки или подслоя требуется дополнительно подогревать, подвергать окислению или сульфидированию. Также в зависимости от физических свойств свариваемых материалов подбираются уникально температура и давление.

Диффузионная сварка керамики и металла

Индекс книги: 00079.

ББК 30.61. Отдельные технологические процессы.

Диффузионная сварка стекла и керамики с металлами.

МАШИНОСТРОЕНИЕ. М. 1986 г. 184 стр. Ил.

Рассмотрены физико-химические процессы взаимодействия металлов с неметаллами на основе оксидов и их систем. Даны рекомендации по технологии получения соединений металлов и их сплавов с силикатными стеклами, высокоглиноземистой керамикой, пьезокерамикой, ситаллами, ферритами и другими материалами.

Для инженерно-технических работников, занимающихся разработкой и внедрением технологических процессов сварки стекла и керамики с металлами.

Развитие и совершенствование современного приборостроения, электронной, авиационной и других отраслей промышленности невозможно представить без применения новых конструкционных материалов на основе керамики, ситаллов, кварца, сапфира, ферритов и других неметаллических материалов. Эти материалы созданы на основе оксидов различных элементов и обладают уникальными физико-химическими свойствами. Их часто используют в сочетании с другими материалами, из них изготовляют элементы простой конфигурации, которые затем с помощью сварки соединяют в сложные конструкции.

Способы сварки плавлением, как правило, не пригодны для соединения металлов с керамическими материалами вследствие природной несовместимости соединяемых композиций. В Советском Союзе выполнен ряд крупных научных исследований по соединению керамических материалов диффузионной сваркой, среди которых особое место занимают работы Н. Ф. Казакова, М. X. Шоршорова, Ю. Л. Красулина, Э. С. Каракозова, Г. В. Конюшкова, Ю. Н. Копылова, О. А. Бельтюкова, А. В. Козловского, И. И. Метелкина, М. А. Павловой и др. Несмотря на то, что исследованиями занимается большой круг ученых, в настоящее время еще нет полного представления о физико-химических процессах, протекающих в зоне соединения металлов с неметаллами.

Существует мнение [30], что при диффузионной сварке перед началом процесса необходимо удалять оксидные пленки из зоны соединения. Такая концепция верна лишь при соединении металлических материалов, а при соединении металлов с неметаллами нужно учитывать, что большую часть известных металлов и сплавов удается соединить с керамическими материалами в результате взаимодействия оксидов, специально выращенных на металле, с оксидными системами керамических материалов. Этот вопрос является основным при разработке технологии соединения металлов с неметаллическими материалами.

Как правило, соединения из керамических материалов с металлами должны эксплуатироваться в условиях высоких статических, динамических и термических нагрузок. Иногда к ним предъявляют специальные требования, ограничивающие допустимый сварочный цикл. Соединяемые материалы отличаются тепло- и электропроводностью, магнитными свойствами или термическими коэффициентами линейного расширения. При решении задач соединения столь разнородных материалов роль диффузионной сварки трудно переоценить, поскольку уровень ее современного развития позволяет не только варьировать технологические параметры сварки, но и надежно управлять процессами, происходящими в зоне соединения деталей.

Условия, необходимые для осуществления диффузионной сварки металлов, отличаются от условий сварки неметаллических материалов. Тип связей, возникающих в соединении, определяется природой самих соединяемых материалов, поэтому в зависимости от физико-химических свойств соединяемых пар могут изменяться условия и некоторые параметры сварки.

ТВЕРДОФАЗНОЕ ВЗАИМОДЕЙСТВИЕ МЕТАЛЛОВ С НЕМЕТАЛЛАМИ.

На механизм соединения металла со стеклом в разное время имелось несколько точек зрения. Так, теория механического соединения предполагала, что соединение образовывалось вследствие заполнения стеклом имевшихся в металле углублений. Дендритная теория объясняла образование соединения в результате роста дендритов выделившегося железа при разложении оксидов в процессе вплавления эмалевой фритты на железные пластины, а согласно электрохимической теории в расплаве стекла более благородные металлы вытесняются менее благородными, как это имеет место в насыщенных растворах.

Наибольшее число подтверждений получила теория оксидного соединения, которая объясняет механизм соединения стекла с металлом через слой оксида. В литературе опубликовано достаточно много результатов исследований, которые показали, что взаимодействие стекла с такими металлами, как W, Mo, Fe, Ni, Cr и их сплавами, осуществляется через оксидные слои, которые получены на этих металлах специальными способами. Объясняется это тем, что оксиды металла и стекла обладают ионной структурой, т. е. построены из ионов металла и кислорода. Поэтому между стеклом и оксидом металла образуется переходная структура, в которой ионы соединенного со стеклом металла постепенно, по мере приближения к стеклу, замещаются ионами кремния.

Несмотря на то, что теория оксидного соединения имеет наибольшее число сторонников, ее положения не являются всеобщими, так как присутствие оксида в некоторых случаях не является обязательным условием для образования соединения металлов с неметаллами. Например, платина является для соединения со стеклом благоприятным металлом, хотя при нагреве и не образует оксидной пленки.

В работах В. А. Преснова показано, что соединение керамики с металлом аналогично соединению металла со стеклом. При этом рассматривают две стадии процесса взаимодействия. На первой стадии происходят физическая адсорбция и смачивание, на второй образуется прочная связь между разнородными веществами в результате химических реакций и продолжительной диффузии. Прочное соединение обеспечивается кислотно-основным взаимодействием с образованием в переходном слое химического соединения. При этом кислотные оксиды являются акцепторами электронов, а основные — донорами электронов. Экспериментальные исследования соединений керамики с металлом и металла со стеклом показали наличие переходного слоя. Эти исследования позволяют выявить черты, характерные как для спая стекла с металлом, так и для спая керамики с металлом.

Однако эта теория все же не позволяет создать полную картину взаимодействия, особенно при образовании соединений керамики с такими активными металлами, как титан, цирконий, алюминий, магний и некоторыми другими.

Дальнейшее развитие теория образования соединений металлов с неметаллическими материалами при сварке в твердом состоянии получила в трудах Н. Ф. Казакова, Ю. Л. Красулина, Э. С. Каракозова, М. X. Шоршорова и других ученых. Работы этих авторов открыли широкие перспективы для исследований термодинамики и кинетики процессов образования соединений, а также построения моделей управления технологическим процессом сварки. Однако существует ряд нерешенных проблем, связанных с образованием физического контакта, зарождения и развития очагов взаимодействия и кинетики топохимических реакций при диффузионной сварке стекла и керамики с металлами. Сейчас с уверенностью можно утверждать, что на протекание топохимических реакций большое влияние оказывают микродефекты структуры и активационные процессы.

Процесс взаимодействия представлен тремя этапами. На первом этапе происходит сближение соединяемых поверхностей в результате пластической деформации одной или обеих соединяемых деталей до появления физических сил взаимодействия, обусловленных силами Ван-дер-Ваальса, т. е. образование физического контакта.

На втором этапе происходит активация поверхностей, следствием которой является образование активных центров и переход атомов из состояния физической адсорбции в состояние химической адсорбции. С образованием активных центров начинается заключительный этап взаимодействия, в результате которого развиваются процессы диффузии, которые в свою очередь придают развитию соединения объемный характер. Топохимическая реакция на заключительной стадии происходит не только по фронту взаимодействия, но и по телу зерна. При этом диффузионные процессы являются основополагающими, поскольку только они обеспечивают перенос вещества через продукты взаимодействия в зону реакции. Трехстадийный процесс взаимодействия может развиваться дискретно, т.е. в отдельных зонах одна стадия может опережать другую или независимо развиваться в нескольких очагах одновременно.

Глава 1. Теоретические основы диффузионной сварки стекла и керамики с металлами.

Твердофазное взаимодействие металлов с неметаллами. Структуры стекла и керамики и диффузионные процессы в них. Термодинамика твердофазных реакций.

Глава 2. Стадии взаимодействия металлов с неметаллами при диффузионной сварке.

Образование физического контакта. Создание активных центров и образование очагов взаимодействия. Механизм и кинетика топохимических реакций в зоне контакта.

Глава 3. Диффузионная сварка стекла и ситаллов с неметаллами.

Свойства стекол. Сварка кварцевых стекол с металлами. Сварка оптических и электротехнических стекол с металлами. Ситаллы и сварка их с металлами.

Глава 4. Диффузионная сварка керамики с металлами и сплавами.

Свойства высокоглиноземистой керамики и способы ее получения. Сварка высокоглиноземистой керамики с металлами. Сварка ферритов с металлами. Сварка пьезокерамики с металлами.

Глава 5. Технологические особенности диффузионной сварки неметаллических материалов с металлами.

Технологичность металлостеклянных и металлокерамических узлов. Остаточные напряжения в сварных соединениях. Обработка поверхностей стекол, керамики и ситаллов перед диффузионной сваркой. Методы испытаний и контроль качества металлостеклянных и металлокерамических соединений.

Сварка металлов с керамическими и стеклообразными материалами

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Состав и основные свойства материалов

Стекло

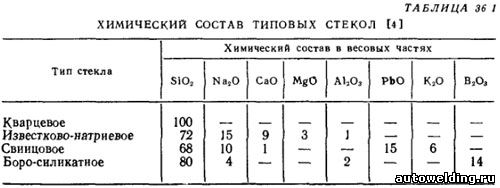

Стекло — аморфный материал, получаемый путем сплавления стеклообразующих оксидов типа SiO2, В2О3, Р2О5, Al2O3. В соответствии с этим различают классы стекол — силикатные, боратные, германатные, фосфатные, алюминатные и др. Наибольшее распространение получили силикатные стекла (табл 36.1)

По назначению стекла могут подразделяться на большие группы:

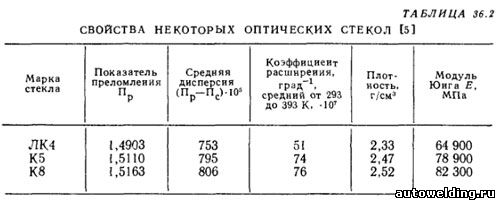

Оптические стекла — это однородные прозрачные неокрашенные специально стекла (табл. 36.2).

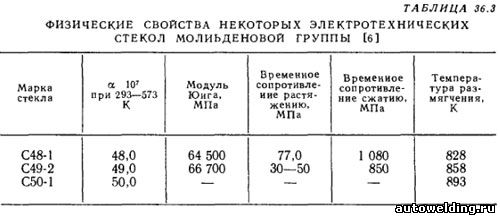

Электротехнические стекла находят применение главным образом в электровакуумной промышленности. Ряд электротехнических стекол были специально разработаны для получения надежных соединений с металлами. Коэффициенты их линейного расширения в некоторых случаях близки с отдельными металлами и сплавами (табл. 36.3).

Определяющим свойством стекла является его способность постепенно и непрерывно изменять вязкость в определенном интервале температур. Вязкость стекла в точке трансформации равна 10 12.3 Па*с. До температуры трансформации стекло находится в хрупком состоянии, а выше этой точки оно обратимо переходит в вязкое состояние и не разрушается ни при механических ударах, ни при внезапном резком увеличении температуры.

Ситаллы

Ситаллы — это искусственные материалы, полученные путем кристаллизации стекол определенного состава. Для получения ситаллов необходимо выбрать соответствующий состав стекла, ввести в этот состав катализатор кристаллизации и сварить стекло, а затем провести специальную термическую обработку.

Назначение термической обработки состоит в том, чтобы обеспечить, во-первых, образование максимального числа центров кристаллизации; во-вторых, необходимую степень закристаллизованности; в-третьих, заданный фазовый состав ситалла.

В зависимости от химической природы ситаллы классифицируются следующим образом: ситаллы сподуменового состава (СО—115М) ситаллы кордиеритового состава и свинецсодержащего состава.

Керамика

К традиционной керамике относят изделия из глины и кремнезема, которые являются основными компонентами керамики, фаянса, фарфора, эмалей и других материалов.

В настоящее время наряду с многокомпонентной оксидной керамикой широко используют в промышленности несколько групп новых материалов:

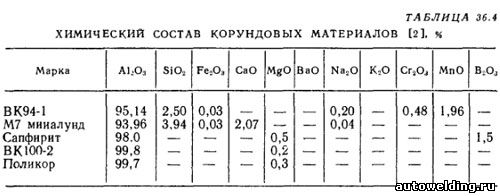

1. Керамика чистых оксидов на основе Al2O3 (корунды), SiO2, ZrО2, ТhО2, BeO, MgO, а также шпинель (MgAl2O4) и форстерит Mg2SiO4 (табл. 36 4).

2. Бескислородная керамика на основе нитридных и карбидных соединений (Si3N4, SiC, TiC и др), а также комбинированная керамика на основе оксикарбидов и оксинитридов (миалоны и др.).

3. Магнитная керамика, основа которой — оксиды Fe2O3, MnO, NiO (ферриты).

4. Пьезокерамика на основе титаната, цирконата свинца (ЦТС-19).

Кроме того, промышленность постоянно разрабатывает новые виды керамических материалов. Наиболее распространенной керамикой являются разные марки керамики на базе оксида алюминия, так называемые высокоглиноземистые керамики. Так, на основе оксида алюминия разработана большая группа керамических материалов (табл. 36.4).

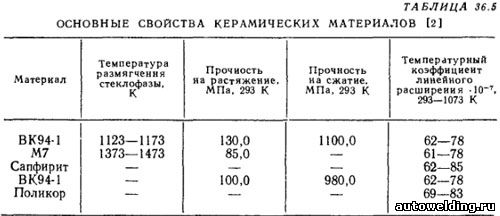

Керамика относится к хрупким материалам, поэтому ее реальная прочность примерно на три порядка меньше теоретической. Прочность керамических материалов определяется их составом и микроструктурой (табл. 36.5).

Металлы и сплавы для сварки со стеклом, ситаллом и керамикой

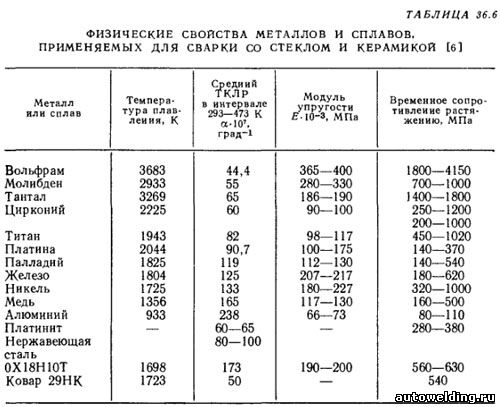

При правильном конструировании сварного узла температурные коэффициенты линейного расширения (ТКЛР) стекла, керамики и металла должны быть максимально согласованы. В противном случае напряжения, возникающие при изменении температуры, могут привести к разрушению сварного соединения. Наиболее широко для соединения со стеклом и керамикой используют железоникблевые сплавы, ковар, нержавеющую сталь, а из чистых металлов Сu, Ni, Ti, Al, Mo, Wi и некоторые другие. Основные свойства металлов, которые могут быть использованы при разработке металлокерамических и металлостеклянных узлов, приведены в табл. 36.6.

Свариваемость материалов

Способы сварки плавлением, как правило, непригодны для соединения металлов с керамическими и стеклообразными материалами вследствие природной несовместимости соединяемых композиций. Наибольшую перспективу создания неразъемных соединений из стекла и керамики имеет диффузионная сварка (ДС).

На свариваемость стекла, ситаллов и керамики с металлами существенное влияние оказывает их химический состав, структура, состояние поверхности, наличие и концентрация неравновесных дефектов, а также ряд других физико-химических свойств соединяемых материалов. Так, на свариваемость керамики с металлами влияет ее микроструктура, т. е. увеличение размеров зерен керамики, содержащей стеклофазу, приводит к уменьшению протяженности границ и, следовательно, участков наиболее активного взаимодействия.

Наличие стеклофазы в керамике ускоряет процесс сварки, соединение получается более прочным. При сварке керамики, не содержащей стеклофазы, например ВК100-2, с металлами, требуются большие энергозатраты, чем для керамики с наличием стеклофазы (ВК94-1).

Природа и механизм образования соединения

Необходимым условием образования сварного соединения металлов со стеклом и керамикой является химическое взаимодействие, механизм которого зависит от свойств элементов. В условиях ДС наиболее вероятны две топохимические реакции — присоединения (1) и замещения (2):

По механизму реакции (1) взаимодействуют d-элементы периодической системы Менделеева, практически все переходные металлы и сплавы на их основе (Fe, Ni, Со, W, Mo, Мn и т. д.), а по схеме реакции замещения (2) взаимодействуют s- и р-элементы — непереходные металлы (Al, Mg, Be, Li) и их сплавы. Поэтому разработка технологии ДС стекла и керамики с металлами должна производиться как с учетом физико-химических свойств соединяемых композиций, так и с учетом топохимических процессов, происходящих в зоне контакта.

Причины образования дефектов

Наиболее распространенным дефектом металлостеклянных и металлокерамических узлов является образование трещин из-за высокого уровня остаточных напряжений, вызванных большим различием коэффициентов термического расширения соединяемых материалов. Согласование теплового расширения соединяемых материалов устраняет опасность возникновения термических напряжений. Соединять материалы с несогласованными ТКЛР также возможно, но толщины металлической детали при этом сильно ограничены.

Технология сварки

Подготовка стекла, ситалла и керамики

Химическая очистка в сочетании с ультразвуковой обработкой стекла и керамики является наиболее эффективным способом получения качественной поверхности под сварку. Термическое обезжиривание обычно применяется в сочетании с химической очисткой, а очистка в поле ультразвука в сущности является разновидностью химической очистки, так как в качестве рабочих жидкостей применяются различные химические вещества и соединения. Очистка поверхности перед диффузионной сваркой в сущности сводится к трем основным процессам: обезжириванию, удалению механических загрязнений и травлению поверхности. Наиболее часто применяют первые два способа обработки, а к травлению прибегают только в случае необходимости изменения структуры поверхностного слоя.

Подготовка металлов к сварке

Химические активные металлы (s- и р-элементы) и сплавы на их основе перед соединением со стеклом, ситаллом и керамикой тщательно очищаются от посторонних загрязнений, а также от оксидов, присутствующих на их поверхности. Переходные металлы (d-элементы) и сплавы на их основе, как правило, перед соединением со стеклом и керамикой проходят специальную обработку, связанную с созданием на их поверхности тонких слоев оксидов низшей валентности.

Режимы сварки

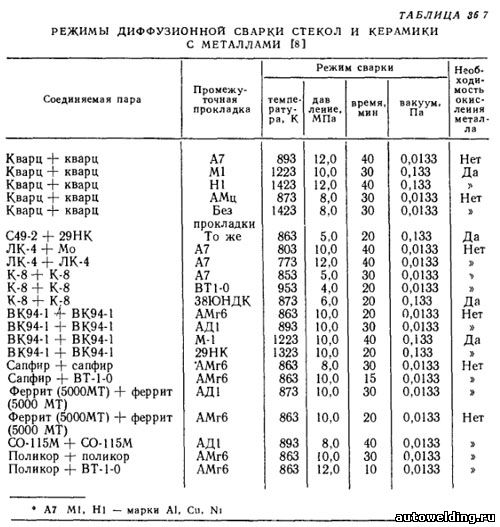

При разработке технологии ДС стекла и керамики с металлами широко используют промежуточные прокладки. Назначение прокладок главным образом сводится к снижению энергетических параметров сварки, остаточных напряжений в зоне соединения и активации соединяемых поверхностей. Некоторые режимы диффузионной сварки стекла и керамики с металлами приведены в табл. 36.7.

Особенности конструкции металлостеклянных и металлокерамических узлов

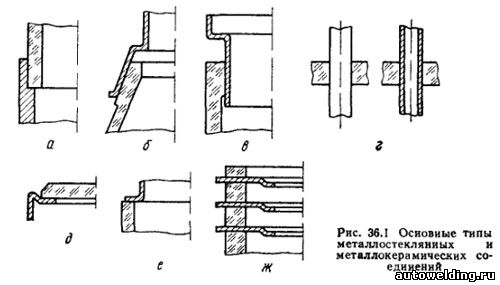

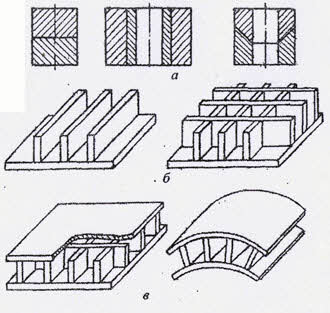

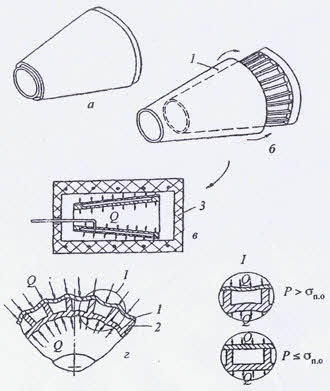

Конструкции узлов металлов с неметаллами разделяют на три группы (рис. 36.1).

1. Соединения, в которых металл охватывает стекло или керамику, при этом ТКЛР металла имеет большее значение, чем неметалла. Такие соединения называют охватывающими (рис. 36.1, а—в).

2. Соединения, в которых керамика или стекло охватывают металлическую деталь, называют внутренними спаями или соединениями (рис. 36.1, г).

3. Соединения, когда металлическая деталь сочленяется с неметаллической по плоскости торца; поэтому они и называются плоскими или торцовыми соединениями (рис. 36.1, д—ж).

Возникновение больших и опасных напряжений в таких соединениях компенсируют следующими способами: использованием металлов небольших толщин и возможно меньшего диаметра; применением для соединений пластичных материалов, позволяющих несколько ослаблять напряжения; использованием более низких температур при получении соединения, а также применением медленного охлаждения в процессе сварки с чередованием промежуточных отжигов.

Диффузионная сварка

Главные отличия диффузионной сварки от других способов сварки давлением — относительно высокие температуры нагрева (0,5–0,7 Тпл) и сравнительно низкие удельные сжимающие давления (0,5–0 МПа) при изотермической выдержке от нескольких минут до нескольких часов.

Формирование диффузионного соединения определяется протекающими при сварке физико-химическими процессами. Это взаимодействие нагретого металла с газами окружающей среды, очистка свариваемых поверхностей от оксидов, развитие высокотемпературной ползучести и рекристаллизации. В основном эти процессы диффузионные и термически активируемые.

Очистка свариваемых поверхностей от оксидов

Для уменьшения скорости окисления свариваемых заготовок и создания условий очистки контактных поверхностей от оксидов при сварке могут быть применены , расплавы солей, флюсы, обмазки, но в большинстве случаев используют вакуум или инертные газы.

Очистка поверхностей металлов от оксидов может происходить в результате развития процессов сублимации и диссоциации оксидов, растворения оксидов за счет диффузии кислорода в металл (ионов металла в оксид), восстановления оксидов , содержащимися в сплаве и диффундирующими при нагреве к границе раздела металл — оксид. Расчет и эксперимент показывают, что, например, на стали оксиды удаляются наиболее интенсивно путем их восстановления углеродом, а на титане — за счет растворения кислорода в металле.

Особенности сваривания поверхностей диффузионной сваркой

Свариваемые поверхности сближаются главным образом из-за пластической деформации микровыступов и приповерхностных слоев, вызванной приложением внешних сжимающих напряжений и нагревом металла. Во время деформации свободных от оксидов свариваемых поверхностей происходит их активация. При развитии физического контакта между такими поверхностями возникает их схватывание.

При диффузионной сварке одноименных металлов сварное соединение становится равнопрочным основному материалу тогда, когда структура зоны соединения не отличается от структуры основного материала. Для этого в зоне контакта должны образовываться общие для соединяемых материалов зерна. Это возможно за счет миграции границ зерен — путем первичной рекристаллизации или путем собирательной рекристаллизации.

С помощью диффузионной сварки в вакууме получают высококачественные соединения керамики с коваром, медью, титаном, жаропрочных и тугоплавких металлов и сплавов, электровакуумных стекол, оптической керамики, сапфира, графита с металлами, композиционных и порошковых материалов.

Соединяемые заготовки могут сильно различаться по форме и иметь компактные (рис. 1, а) или развитые (рис. 1, б, в) поверхности контактирования. Геометрические размеры свариваемых деталей находятся в пределах от нескольких микрометров (при изготовлении полупроводниковых приборов) до нескольких метров (при изготовлении слоистых конструкций).

Рис. 1. Некоторые типы конструкций, получаемых диффузионной сваркой

Как проходит процесс диффузионной сварки

Схематически процесс диффузионной сварки можно представить так: свариваемые заготовки собирают в приспособлении, позволяющем передавать давление в зону стыка, вакуумируют и нагревают до температуры сварки. Затем прикладывают сжимающее давление на заданный временной период. Иногда после снятия давления изделие дополнительно выдерживают при температуре сварки для более полного протекания рекристаллизационных процессов. Это способствует формированию доброкачественного соединения. По окончании сварочного цикла сборку охлаждают в вакууме, инертной среде или на воздухе в зависимости от типа оборудования.

Условно различают два вида напряжения, вызывающего деформацию металла в зоне контакта и определяющего процесс формирования диффузионного соединения. Это высокоинтенсивное (Р ≥ 20 МПа) и низкоинтенсивное (Р ≤ 2 МПа) силовые воздействия.

Сварка крупногабаритных двухслойных конструкций

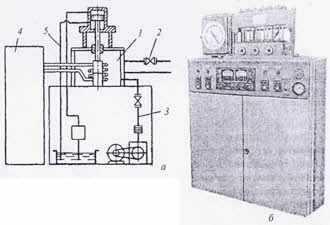

При сварке с высокоинтенсивным воздействием сварочное давление создают, как правило, прессом, снабженным вакуумной камерой и нагревательным устройством (рис. 2). Но на таких установках можно сваривать детали ограниченных размеров — как правило, диаметром до 80 мм (рис. 1, а).

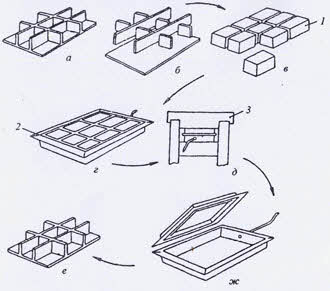

При изготовлении крупногабаритных двухслойных конструкций (рис. 1, б) применяют открытые прессы. Перед помещением в пресс свариваемые детали также собирают в герметичные контейнеры, которые вакуумируют и нагревают до сварочной температуры (рис. 3).

Рис. 2. Принципиальная схема установки для диффузионной сварки (a) и общий вид многопозиционной установки М (б): и 1 — вакуумная камера; 2 — система охлаждения камеры; 3 — вакуумная система; 4 — высокочастотный генератор; 5 — гидросистема пресса

Кроме того, нужно исключить возможность потери устойчивости свариваемых элементов, передачи давления в зону сварки и создания условий локально направленной деформации свариваемого металла в зоне стыка. Поэтому диффузионную сварку проводят в приспособлениях с применением технологических вкладышей и блоков (рис. 3) для заполнения «пустот» (межреберных пространств). После сварки эти приспособления демонтируют или удаляют химическим травлением.

Рис. 3. Технологическая схема диффузионной сварки с высокоинтенсивным силовым воздействием: а — требуемая конструкция; б — заготовки для сварки; в — технологические ; г — сборка; д — сварка в прессе; е — демонтаж; ж — готовая конструкция; 1 — технологические вкладыши; контейнер; 3 — пресс

При сварке с высокоинтенсивным силовым воздействием локальная деформация металла в зоне соединения, как правило, достигает нескольких десятков процентов. Это обеспечивает стабильное получение доброкачественного соединения.

Сварка плоских конструкций и конструкций с большим радиусом кривизны

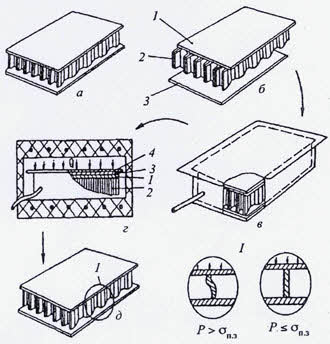

Диффузионная сварка с низкоинтенсивным силовым воздействием перспективна для изготовления слоистых конструкций (рис. 1, в). При таком способе диффузионной сварки допустимые сжимающие усилия ограничены устойчивостью тонкостенных элементов. Кроме того, не требуется сложного специального оборудования.

При изготовлении плоских конструкций или конструкций с большим радиусом кривизны сжимающее усилие проще всего обеспечить за счет атмосферного давления воздуха Q на внешнюю поверхность технологической оснастки при понижении давления газа в зоне соединения (рис. 4).

Рис. 4. Технологическая схема диффузионной сварки с низкоинтенсивным силовым воздействием плоских конструкций: а — требуемая конструкция; б — заготовки для сварки; в — сборка; г — сварка; д — готовая конструкция; 1 — несущая обшивка; 2 — готовый заполнитель; 3 — технологические листы; 4 — мембрана

Размещение с внешней стороны свариваемых объектов технологических элементов (прокладки, мембраны и др.) с локальной жесткостью исключает возможность потери устойчивости обшивок в виде прогибов неподкрепленных участков. Величина сварочного давления Р ограничивается предельным напряжением потери устойчивости заполнителя σп.з. (Р ≤ σп.з.).

Сварка конструкций сложного криволинейного профиля

При изготовлении конструкций сложного криволинейного профиля можно использовать технологическую схему (рис. 5). Тогда давление нейтрального газа воспринимается внешними элементами самой конструкции — например, несущими обшивками или оболочками. Во время сварки неподкрепленные участки обшивки деформируются (прогибаются) под давлением газа. Это ухудшает условия для формирования соединения, уменьшает сечение сообщающихся каналов, ухудшает аэродинамическое состояние поверхности. В этом случае Р ограничивается напряжением, при котором имеет место чрезмерная остаточная деформация обшивок на неподкрепленных участках (Р ≤ σп.о.).

Рис. 5. Технологическая схема диффузионной сварки с низкоинтенсивным силовым воздействием конструкций сложной формы: а — требуемая конструкция; б — заготовки для сварки; в — сварка; г — характер деформации элементов конструкции при сварке; 1 — внешняя оболочка; 2 — внутренняя оболочка

В ряде случаев можно исключить применение внешнего давления для сжатия свариваемых заготовок. Этого можно достичь при помощи термического напряжения, возникающего при нагреве материалов с различными коэффициентами линейного расширения. При сварке коаксиально собранных заготовок коэффициент линейного расширения охватывающей детали должен быть меньше коэффициента линейного расширения охватываемой детали (рис. 1, а).

Качество соединения при диффузионной сварке

Качество соединения при диффузионной сварке в вакууме определяется комплексом технологических параметров. Среди них можно выделить основные: температуру, давление, время выдержки. Диффузионные процессы в основе формирования сварного соединения являются термически активируемыми, поэтому повышение температуры сварки стимулирует их развитие.

Для снижения сжимающего давления и уменьшения длительности сварки температуру нагрева свариваемых деталей следует установить по возможности более высокой. Тогда сопротивлением металлов пластической деформации понизится. В то же время нужно учитывать возможность развития процессов структурного превращения, гетеродиффузии, образования эвтектик и других процессов, изменяющих физико-механические свойства свариваемых металлов.

Удельное давление влияет на скорость образования диффузионного соединения и величину накопленной деформации свариваемых заготовок. Как правило, чем выше удельное давление, тем меньше время сварки и больше деформация.

Так, при сварке в прессе с высокими удельными давлениями (до нескольких десятков мегапаскалей) время образования соединения может измеряться секундами, а деформация металла в зоне соединения — десятками процентов. При сварке с низкими удельными давлениями (десятые доли мегапаскаля) время сварки может исчисляться часами, но деформация соединяемых заготовок составляет доли процента.

Поэтому задачу выбора удельного давления следует решать с учетом типа конструкций, технологической схемы и геометрических размеров соединяемых заготовок, а время сварки выбирать с учетом температуры и удельного давления. При сварке разнородных материалов увеличение длительности сварки может сопровождаться снижением механических характеристик соединения. Причиной этому служит развитие процессов гетеродиффузии, приводящее к формированию в зоне соединения хрупких интерметаллидных фаз.

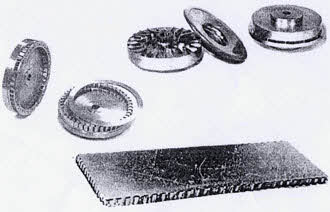

Для осуществления диффузионной сварки в настоящее время создано свыше 70 типов сварочных диффузионно-вакуумных установок. Сейчас разработка и создание установок для диффузионной сварки идет в направлении унифицирования систем (вакуумной, нагрева, давления, управления) и сварочных камер. Меняя камеру в этих установках, можно значительно расширить номенклатуру свариваемых узлов. Некоторые виды конструкций, изготовленных диффузионной сваркой, приведены на рис. 6.

Рис. 6. Примеры титановых конструкций, изготовленных диффузионной сваркой

Способ диффузионной сварки оксидной керамики или стекла с металлом

Изобретение относится к сварке давлением с подогревом, в частности к диффузионной сварке, и может быть использовано в электротехнической, авиационной, электронной и других отраслях промьшшенности. Целью изобретения является повышение качества соединения. Свариваемую поверхность металлической детали насьщают ионами кислорода, а поверхность детали из керамики или стекла — ионами металла в стехиометрическом соотношении, соответствующем составу окисла соединяемого металла. Поверхность керамической детали насыщают также ионами легкоокисляющегося металла. Обработанные детали устанавливают в сварочную камеру и соединяют их диффузионной сваркой. Количество вводимых ионов металла и кислорода должно соответствовать образованию оксидного слоя. 1 3.п. ф-лы. i (Л 00 00 а

РЕСПУБЛИК (19) (111 (51)4 В 23 К 20/16

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

:(21) 4023302/31-27 (22) 18,02.86 (46) 23.06,87. Бюл, 9 23 (71 ) Московский авиационный технологический институт им. К.Э.Циолковского (72) А.Г.Браун, В.А.Бачин, С.Э.Шлифер, А.E.Ëèãà÷åâ и А.А.Лозован (53) 621. 791.66 (088.8) (56) Диффузионная сварка материалов.:

Справочник,/Под ред. Н.Ф.Казакова.

M.: Машиностроение, 1981, с. 227- 229.

Конюшков Т.В. и др. Диффузионная сварка в электронике. — М. Энергия, 1974, с . 100-101. (54) СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ОКСИДНОЙ КЕРАИИКИ ИЛИ СТЕКЛА С ИЕТАЛJI0M (57) Изобретение относится к сварке давлением с подогревом, в частности к диффузионной сварке, и может быть использовано в электротехнической, авиационной, электронной и других отраслях промьппленности, Целью изобретения является повышение качества соединения. Свариваемую поверхность металлической детали насыщают ионами кислорода, а поверхность детали из керамики или стекла — ионами металла в стехиометрическом соотношении, соответствующем составу окисла соединяемого металла. Поверхность керамической детали насыщают также ионами легкоокисляющегося металла. Обработанные детали устанавливают в сварочную камеру и соединяют их диффузионной сваркой. Количество вводимых ионов металла и кислорода должно соответствовать образованию оксидного слоя. 1 з.п. ф — лы.

BHKg5t Заказ 2458/10

Тираж 975 Подписное

Производств.-полиграф. пред-е, r. Ужгород, ул. Проектная, 4

Изобретение относится к сварке давлением с подогревом, в частности к диффузионной сварке, и может быть использовано в электротехнической, авиационной, электронной и других отраслях промышленности.

Целью изобретения является повышение качества соединения.

Способ осуществляют следующим образом.

Предварительно свариваемую поверхность металлической детали насьпцают ионами кислорода, а поверхность детали из керамики или стекла — ионами металла в стехиометрическом соотношении, соответствующем составу окисла металла, В частном случае насыщение поверхности керамики осуществляют ионами легкоокисляющегося металла. Затем детали размещают в камере установки диффузионной сварки, создают в ней вакуум, нагревают, сжимают и осуществляют изотермическую выдержку.После сварки детали охлаждают и извлекают из камеры.

При внедрении ионов кислорода в поверхность свариваемой металлической детали на ней создается избыток концентрации кислорода, а при облучении керамики или стекла ионами металла на поверхности керамики (стекла) создается слой, обогащенный этим металлом.

В процессе диффузионной сварки этих материалов происходит взаимная диффузия кислорода и металла с образованием прочного переходного слоя оксидов, что позволяет повысить качество соединения, Количество вводимых ионов металла и кислорода должно находиться в стехиометрическом соотношении, необходимом для образования переходного слоя оксидов, так как введение количества ионов кислорода, большего или меньшего,. чем стехиометрическое соотношение, приводит либо к избытку кислорода и возможному образованию газовой пористости переходного слоя, либо к недостатку кислорода в структуре переходного оксидного слоя, что может вызвать уменьшение прочности соединения, Для обеспечения более интенсивного протекания химических реакций в зоне соединения при сварке малоактивных металлов (имеющих малое сродство к кислороду) с керамикой или стеклом целесообразно проводить облучение керамики (или стекла) ионами другого металла — активного, т,е. имеющего большое сродство к кисло1О

Энергию ионов и дозу облучения (плотность тока и время облучения) подбирают из необходимой толщины переходного окиснога слоя экспериментальным путем для каждой пары соединяемых материалов.

Пример. Производят диффузионную сварку алюмооксидной керамики с коваром, Предварительно свариваемую поверхность ковара насыщают ионами кислорода, а свариваемую поверхность керамики — ионами железа при энергии ионов Е = 55 кэВ, плотности тока I = 0,2 мА/см и времени

25 — 40 мин в стехиометрическом соотношении, соответствующем окислу металла РеО. Обработанные детали сваривают диффузионной сваркой по следующему режиму: Тп =1373 К; Р=10 мПа;

t =30 мин. Прочность соединения

1б5 МПа. При насьпцении свариваемой поверхности керамики ионами легкоокисляющегося металла — титана прочность соединения увеличивается до

35 178 МПа. формула изобретения

1. Способ диффузионной сварки оксидной керамики или стекла с металлом, при котором свариваемую поверхность металла предварительно окисляют, отличающийся тем, что, с целью повышения качества сое45 динения, осушествляют предварительное насьпцение свариваемой поверхности металла ионами кислорода и поверхности керамики или стекла ионами металла в стехиометрическом соотношении, соот50 ветствующем составу окисла металла.

2. Способ по п. 1, о т л и ч а юшийся тем, что насьпцение поверхности керамики осуществляют ионами легкоокисляющегося металла,

Диффузионная сварка в вакууме

риалов с металлами прежде всего влияет температура процесса сварки, а затем уже удельное давление, продолжительность выдержки деталей в сжатом состоянии, а также качество обработки контактных поверхностей. Для определения оптимального значения температуры сварки и ее влияния на качество сварных соединений была проведена серия экспериментов по сварке меди с керамикой. Температура при этом менялась от 500 до 850° С.

Давление и продолжительность выдержки при максимальной температуре оставались постоянными и были равны соответственно 1 кГ/мм 2 и 15 мин. Нагрев деталей до максимальной температуры и охлаждение производились со скоростью 10—15° в минуту. При достижении температуры около 200° С в процессе охлаждения нагрузка снималась и дальнейшее понижение температуры происходило без дополнительного сжатия свариваемых деталей.

Результаты экспериментов приведены на рис. 156. Каждая точка на всех графиках соответствует среднему из четырех-пяти измерений. При температуре 600—650° С соединения не происходит; повышение температуры до 900° С приводит к вакуумно-плотному, механически прочному соединению. Итак, для сварки ковара температура должна составлять 900—950° С. Для сварки ковара с керамикой при

температуре 900—950° С удельное давление должно быть порядка 1,0—1,5 кГ/мм 2 .

Наряду с экспериментами по выявлению влияния температуры нагрева деталей и удельного давления проводились исследования зависимости качества полученного соединения от продолжительности выдержки образцов под давлением при максимальной температуре. Температура и удельное давление при этом были оптимальными. Продолжительность выдержки менялась от 1 до 30 мин. Увеличение продолжительности выдержки образцов под давлением при максимальной температуре свыше 15 мин практически не влияет на качество соединения. Сокращение выдержки до 1—5 мин приводит к более прочному соединению.

Оптимальные значения основных технологических параметров режима сварки металлизированной керамики с коваром следую-

При испытаниях на изгиб разрушение таких соединений происходило но керамике. Механическая прочность таких соединений составляла более 3000 кГ/см 2 . Механическая прочность спаев аналогичных конструкций, полученных с помощью припоев, составляла 1300-1500 к Г/ см 2 , Испытании на термостойкость показали, что количество теплосмен, выдержанное сварными углами, вдвое больше, чем максимальное число теплосмен для паячных узлов.

При сварке металлизированной керамики с металлами диффузионным способом качество сварного соединении во многом зависит от качества металлизации керамики, которая, в свою очередь, определяется различными технологическими факторами. К числу этих факторов относятся среда, влажность, температура камеры, в которой производится процесс вжигания, гранулометрический состав исходных порошков и др. В связи с тем, что многие из этих параметров в настоящее время нельзя контролировать и поддерживать с достаточной для практики точностью, то получать стабильное качество вжигания затруднительно. Устранение процесса металлизации керамики должно повысить выход и надежность металлокерамических узлов. С этой целью была проведена также работа по сварке неметаллизированной керамики с металлом указанным способом.

Эксперименты проводили в водороде и вакууме по той же методике и на том же оборудовании, что и при изучении процессов сварки металлизированной керамики с металлами. Точка росы водорода изменялась в пределах от + 20 до -35 о . Вакуум

1 . 10 -4 — 1 . 10 -3 мм рт.ст. На качество сварного соединения, как и в случае металлизированной керамики, существенное влияние оказывают температура нагрева сочленяемых деталей, величина удельного давления, продолжительность выдержки образцов при максимальной температуре, а также среда и качество обработки поверхностей.

Ковар сваривается как в вакууме, так и в водороде

Керамика с более тонкой шлифовкой сваривается лучше, чем керамика с грубой шлифовкой. Например, образцы, шлифован ные карбидом бора имеют большую механическую проч

ность, чем образцы, пошлифованные более грубым порошком

№ 100. Разрушение образцов в нервом случае происходило по керамике, а во втором по границе контакта С увеличением качества обработки керамики соединение улучшается, очевидно, возрастает контакт между металлом и керамикой, прочность соединения повышается

При просмотре микрошлифов в керамике отчетливо видна переходная область, что свидетельствует о наличии прочного

сцепления свариваемых деталей. Полученные соединения керамики с коваром имели прочность 1000 кГ/см 2 —

На рис. 157 представлены вакуумно-плотные металлокерамические узлы торцовой конструкции, сваренные диффузионное сваркой. Для каждого из узлов была использована неметаллизированная керамика. Аналогичные узлы получены рассматриваемым методом и на основе металлизированной керамики.

Из всего сказанного можно сделать следующие выводы. Впервые были получены надежные вакуумно-плотные и механически прочные соединения, выполненные диффузионной сваркой, как

металлизированной, так и неметаллизированной керамики с металлами. На качество сварных соединений оказывает большое влияние температуру нагрева деталей, удельное давление, продолжительность выдержки изделия при максимальной температуре,. а также качество обработки сочленяемых поверхностей. Механическая прочность металлокераммических образцов, подученных новым способом, более чем в 1.5 раза превышает прочность образцов, полученных по существующей в настоящее время технологии, т. е. с помощью припоев. Полученные узлы позволяют повысить термомеханическую надежность, а также температуру обезгажлвания электровакуумных приборов.

Сварка керамики с медью. Для сварки алюмооксидной керамики с медью Ml применяли металлизированную и неметаллизированную керамику. Согласно многочисленным исследованиям, в случае применения металлизании наилучшие результаты получаются при молибдено-марганцевом слое покрытия. Поэтому для металлизации была выбрана момбдено-марганцевая смесь (на

нее гальванически наносили слой никеля, упрочнявшийся затем в водороде при 1000°С). Эксперименты производились в вакууме и в водороде. Медь перед сваркой протравливали, затем отжигали в среде водорода при температуре 600° С. После зачистки стальной щеткой детали обезжиривали спиртом.

Сварные соединения испытывали на разрыв, термостойкость и вакуумную плотность. Образцы для механических испытаний изготовляли такие же, как при сварке керамики с коваром. Вакуумную плотность контролировали течеискателем ПТИ-6. По микрошлифам делали заключение о качестве провара.

При температурах ниже 600° С керамика с медью вообще не соединяется, повышение же температуры свыше 600 до 650° С обеспечивает механически прочные вакуумно-плотные соединения. При достижении температуры порядка 850—900° С и выше механическая прочность образцов практически остается постоянной, однако при этом наблюдается заметная деформация меди, что свидетельствует о нецелесообразности использования таких температур для сварки медь — керамика.

В процессе исследования зависимости прочности сварного соединения металлизированной керамики с медью от величины удельного давления при сварке температура и продолжительность выдержки оставались постоянными и были равны 850° С и 15 мин. Удельные давления меняли от 0,5 до 2 кГ/мм 2 . На основании полученных данных можно полагать, что для сварки меди с металлизированной керамикой температура нагрева деталей должна быть порядка 750—850° С. Механическая прочность сварных соединений с увеличением удельного давления практически не меняется. Оптимальное давление для сварки меди 0,5— 0,75 кГ/мм 2 . Оптимальные режимы диффузионной сварки меди с керамикой следующие: Т = 750 — 800 С, р = 2 5 кГ/см 2 , вакуум 1 • 10 -4 — 1 • 10 -5 мм рт. ст.

Минимальный предел прочности соединений, выполненных диффузионной сваркой, был равен 2500 кГ/см 2 , что вдвое выше прочности на разрыв аналогичных паяных узлов. При изгибе разрушение происходило по керамике. Испытания сварных соединений на термостойкость также дали положительные результаты. Так, керамические цилиндры диаметром 40 и 50 мм, сваренные с медью толщиной 0,5 мм, выдерживали 10 теплосмен. Такие же узлы, полученные с помощью пайки, выдерживали без нарушения вакуумной плотности 5—6 теплосмен. Нагрев таких узлов до температуры 900° С в режиме пайки керамики с металлами не нарушал их вакуумной плотности. Это обстоятельство свидетельствует о том, что их можно запаивать в прибор припоями с более высокой температурой плавления.

Покрытие молибденово-марганцевым слоем никеля при сварке металлизированной керамики с металлами диффузионным способом является не обязательным.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _