Из чего делают формы для литья металла?

Литье металлов

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.

Отливали наконечники для стрел и мечи, сельскохозяйственные орудия и инструменты, утварь и украшения. За прошедшие с тех пор тысячелетия человек изобрел множество новых приемов обработки материалов и методов литья, включая литье под давлением, газифицируемые формы и порошковую металлургию. Старинный способ также сохранился, но используется в основном в скульптурных мастерских и художественных промыслах.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре. Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить. И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл. В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется. Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом. Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью. К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

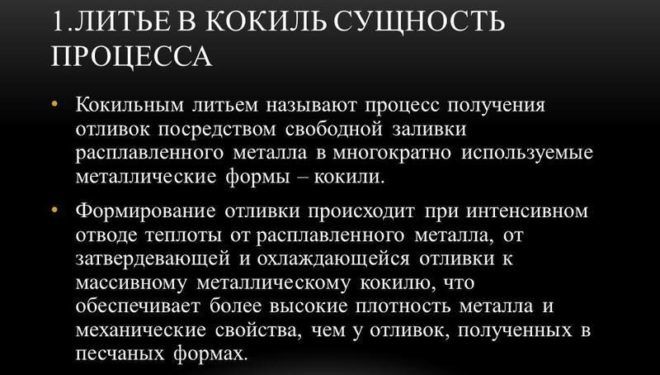

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Область применения

Различные способы литья имеют свои преимущественные сферы применения.

Так, литье в песчаные формы применяется при единичных отливках или малых сериях. Проверенный тысячелетиями способ понемногу уходит с промышленных предприятий, но продолжает использоваться на художественных промыслах и в скульптурных мастерских.

Литье в металлические формы применяется в случаях, когда требуется

- большие тиражи отливок;

- высокая точность размеров;

- высокое качество поверхности.

Также литье в металл популярно в ювелирной промышленности и в производстве металлических украшений.

Литье под давлением все шире используется предприятиями, сфокусированными на качестве своих изделий, следящими за экологией, охраной труда и эффективным расходованием материальных и энергетических ресурсов.

Литье по газифицируемым моделям применяется в тех случаях, когда планируются большие тиражи отливок, требуется высокая точность и экономия трудоемкости.

Особенности литья металлов

Литье металла – это востребованный технологический процесс, который позволяет изготавливать металлические изделия нужной формы. Проводится отливка из разных сплавов, обладающих той или иной степенью жидкотекучести в расплавленном состоянии.

Такой способ выполнения позволяет выпускать качественную продукцию без применения громоздкого оборудования и огромного количества работников. На современном рынке эта технология пользуется огромным спросом, а также входит в десятку самых эффективных и применяемых в мире.

Общие сведенья

В процессе производства проводится заливка расплавленного материала в специальные формы. После охлаждения он принимает нужную форму и подвергается последующей обработке. Используются такие изделия в различных отраслях экономики:

- автомобилестроение;

- авиационная промышленность;

- машиностроение;

- стоматология;

- ортопедия;

- ювелирное производство.

Для разных видов сплавов используется определенная технология литья, позволяющая добиться нужных качеств в готовом изделии и избежать брака. Для литейного производства используются разные виды компонентов. Они обладают высоким показателем жидкотекучести. Это свойство сплава определяется:

- химическим составом;

- структурой металлического сплава;

- температурой плавления.

Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

Методы литья деталей

Для производства деталей станков и иной продукции высокоточного машиностроения используется обычный ковкий чугун и чугун перлитный, обладающей хорошей пригодностью к обработке.

Литейный чугун, который используется в разных сферах производства, делят на четыре вида:

- белый;

- серый;

- отбеленный;

- половинчатый.

Его отливка отличается низкой себестоимостью, сам материал имеет небольшую прочность и обрабатывается при помощи обычного резания.

Более прочным материалом для оливки считается чугун, в состав которого входит шаровидный графит.

Широко применяются для заливки сплавы цветных металлов, прежде всего медь и алюминий. Они отличаются высокой устойчивостью к коррозии и стоят недорого.

Самой дорогой считается технология производства титанового сплава, требующая соблюдения особенных условий заливки и остывания. Такой редкоземельный сплав используется для высокотехнологичных отраслей экономики, таких как авиакосмическая индустрия или медицина.

Сплавы драгоценных металлов используются при отливке ювелирных, медицинских изделий или деталей для электроники.

Литьё металла

Способы отливки изделий из металлических сплавов

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Высокотехнологичные виды литья позволили создавать металлические изделия с определенными качествами при высокой производительности труда и минимальном браке.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

При выполнении статической заливки используются неподвижные формы, в которые разливают жидкий металл. Готовые изделия достают после того, как они остынут в неподвижной модели.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

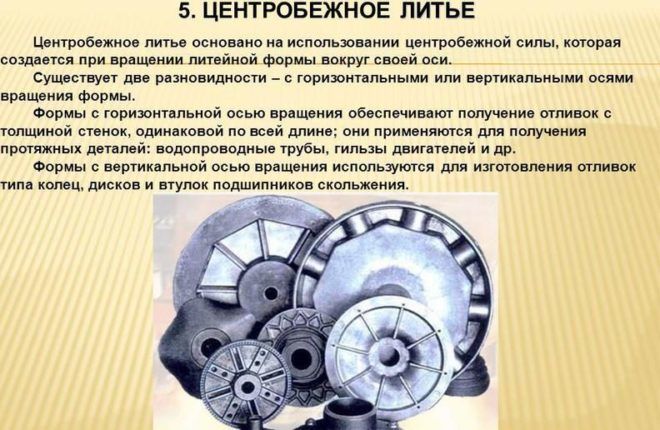

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

Видео: Отливка деталей в песчаные формы на заводе Амурский металлист

Изготовление форм. Выбираем материал.

В настоящее время практически каждый желающий может самостоятельно изготовить декоративный камень, тротуарную плитку, гипсовые фигурки, элементы фасада и тому подобное. Было бы желание. И знания.

Можно заниматься литьем гипса, воска, мыла, различных смол и даже металла. В этом случае вам понадобятся специальные эластичные формы, которые вы также можете сделать « своими руками». Но какой материал использовать для изготовления формы? Современный мир предлагает достаточно много вариантов, каждый из которых имеет свои преимущества и недостатки.

Давайте разбираться. Первый фактор, определяющий нужный материал для изготовления форм — жесткость.

3 вида форм по степени жесткости

Жесткие

Полужесткие

Эластичные

Твердость по Шору

При выборе жесткости материала обращают внимание на такой показатель как « Твердость по Шору». Определяется он одноименной шкалой.

Твердость материалов по шкале Шор изменяется в диапазоне от очень эластичных до средней твердости с небольшой эластичностью, а также твердые и практически неэластичные. Полужесткие пластмассы тоже входят в эту шкалу, но в ее верхнюю часть.

Как видно, существует несколько шкал. Для мягких материалов используется шкала А. Она измеряется от 0 до 100. К примеру, твердость покрышки для автомобиля или подошва ботинка составляет 60-70 единиц. Лист ДСП или пластмассы будет около 100 единиц. Различные шкалы соприкасаются друг с другом, например, Шор А95=Шор Д45.

Твердость по Шору. Роль в выборе материала для изготовления форм

Главный момент — это насколько легко будет извлечь модель и последующие отливки из формы.

Пример. Требуется изготовить формы с модели, изготовленной из гипса, представляющей собой стоящую балерину с вытянутыми в разные стороны руками. Лучшим выбором в данном случае будет силикон с твердостью Шор А30 или мягче, который будет обладать большей гибкостью для извлечения модели.

А вот при производстве плоских бетонных изделий, таких как тротуарная плитка, от формы не требуется большой гибкости. В данном случае отлично подойдет эластомер с твердостью Шор А70.

Как физически измерить твердость материала?

Для измерения способности материала сопротивляться вдавливанию используют специальный прибор — твердомер по Шору.

Прибор имеет специальную иглу, которую необходимо расположить на поверхности измеряемого материала. Твердомер должен быть крепко прижат к эластомеру, тогда игла пройдет в материал настолько, насколько это возможно, а стрелка на шкале покажет значение твердости.

Особенности материалов для изготовления форм

Эластичные формы-матрицы позволяют воспроизводить и тиражировать сложные фактуры и поверхности из гипса, бетона, полимербетона, полимерных ( полиэфирных и эпоксидных) смол.

Существует четыре основных вида материалов для изготовления эластичных форм: формопласт ( ПВХ), резина, силикон, полиуретан. Рассмотрим их достоинства и недостатки.

Формопласт ( ПВХ)

Самый дешевый и примитивный, но сложный в работе материал. Широко использовался до появления качественных эластомеров. Формопласт расплавляется и заливается при высокой температуре ( до 200 о С). Важно четко выдерживать температурный режим, потому что при перегревании формопласт будет не пригоден к дальнейшему использованию, поэтому необходимо специальное плавильное оборудование с регулировкой температуры. Матрицы из формопласта используются при отливке не выше 70 о С.

Формы выдерживают 450 — 1000 отливок. Рельеф повторяют на 95%. Легко перерабатываются (8 — 10 раз).

Резина

Находит все большее применение при изготовлении форм методом горячей полимеризации под давлением. Формы изготавливаются автоматически на высококлассном оборудовании, что позволяет обеспечить стабильность их качества.

Формы из резины выдерживают до 6000 отливок с соблюдением геометрических размеров изделий. Используются в широком диапазоне температур от -90 о С до +300 о С.

Силикон

Эластомер популярный среди производителей форм, которые легко изготовить своими руками. Для создания формы используются двухкомпонентные силиконовые компаунды: основной силиконовый состав + катализатор. Этот материал легко смешивается, допускает отклонение в дозировке компонентов. Формы застывают при комнатной температуре. Имеют среднюю прочность. Выдерживают до 2000 отливок в широком диапазоне температур заливаемого материала. Если рассматривать качественный силикон на платиновой основе, то эти формы выдержат до 5000 отливок.

Полиуретан

Очень прочный заливочный двухкомпонентный материал для форм. Как и силиконовые, формы застывают при комнатной температуре. Необходимо четко соблюдать инструкции по смешиванию компонентов. При неправильном соотношении будет понижена прочность, непрореагировавшие компоненты вызовут разрушение формы.

При открывании упаковки, все количество сырья необходимо использовать сразу же, то есть нельзя его делить на разные порции, так как полиуретановые компоненты взаимодействуют с воздухом, влагой — происходит изменение свойств компаунда.

Под каждый материал следует выбирать конкретную марку полиуретана. Формы из полиуретана в основном предназначены для материалов, заливаемых при температуре до 70 о С.

Формы из полиуретана выдерживают до 4000 отливок.

Надеемся, информация была вам полезна. Подводя итог, хочется отметить, что какой бы материал вы не выбрали для работы, четко соблюдайте рекомендации производителя. Только так вы сможете верно оценить качество материала.

В следующей статье читайте подробнее о полиуретане.

Подписывайтесь на нас в Facebook , Vkontakte . Следите за нашими новостями.

Литьевая форма

Литьевая форма применяется в термопластавтоматах для изготовления объемных деталей различных конфигураций из пластика, металла, резины.

В пресс-форме литьевой машины может одновременно производится одна или несколько деталей. Используется в массовом или серийном производстве.

Рис. 1. Литьевая форма.

Что такое пресс-форма

Литьевые формы состоят из неподвижных матриц и подвижных пуансонов, имеющих внутри полость для формирования заготовок.

Материал внутрь формы подается с помощью литниковых систем, которые бывают холодноканальные, горячеканальные и комбинированные.

В некоторых конструкциях форм возможна установка закладных деталей.

Классификация литья

Литье пластмассы в пресс-форму применяется для создания тонкостенных изделий различной конфигурации.

Технология литья позволяет создавать армированные и пустотелые детали, многоцветные и соединяющие в себе различные полимерные материалы.

Требуемый показатель давления — от 80 до 200 Мпа. При более низком давлении могут образовываться полости или недоливы.

Превышение показателей может привести к образованию облоя.

Литье в песчаные формы

Один из самых распространенных видов литья объемных заготовок.

Применяется в автомобильной отрасли, станкостроении и других отраслях промышленности. Эта технология используются при массовом производстве, изготовлении небольших серий или единичных товаров простой или сложной формы.

При таком литье получаются изделия низкого качества. Возможно наличие пустот и различных посторонних включений.

Обычно литье в песчано-глиняные формы применяют для изготовления станин для металлообрабатывающей отрасли, корпусных элементов машин и оборудования, различных колес, колец и прочих объемных и тяжелых заготовок.

Литье в вакуумно пленочные формы

Технология применяется для отливок любого количества изделий весом от одного килограмма до десяти тонн, размерами до нескольких метров.

Формы изготавливаются в следующем порядке:

• вырезается модельный комплект из пенополистирола или других газонепроницаемых материалов;

• на модель накладывается предварительно нагретая синтетическая пленка;

• с помощью вакуумного устройства между модельным комплектом и пленкой создается вакуум, плотно притягивающий пленку к модели;

• на пленку накладывается слой меловой известняковой глины (опоки), засыпается сухим песком, трамбуется и укрывается герметично пленкой;

• из опоки при помощи вакуумного устройства удаляется воздух, модельный комплект вынимается из готовой полуформы.

Рис. 2. Литье в вакуумную форму.

Аналогично изготавливаются все детали и собираются в единую форму.

В течение всего технологического процесса составные элементы формы находятся под вакуумом.

В собранную форму заливается расплавленный металл. После охлаждения отливок вакуумное устройство отключается, вследствие чего песок удаляется из формы, отливка легко вынимается из формы.

Литье в кокиль

Кокиль — металлическая многооборотная форма из чугуна, алюминия или стали.

Литье в кокиль подходит для изготовления изделий из алюминия, цветных и черных металлов.

Технология литья в кокиль состоит из нескольких этапов:

• фиксация металлических полуформ;

• нагрев рабочей полости формы до температуры около 180°С;

• смазывание поверхности слоем защитного огнеупорного покрытия;

• заливка расплавленного сырья через литники;

• охлаждение формы;

• раскрытие кокиля и выемка отливки.

Рис. 3. Литье в кокиль.

Отливки в кокиль отличаются высоким качеством и геометрической точностью размеров.

Литье по выплавляемым моделям

Способ получения отливок заключается в изготовлении модели из легкоплавких составов в пресс формах. Затвердевшая модель вынимается из формы и покрывается несколькими слоями суспензии и обсыпки, образующими после высыхания керамическую скорлупу. Модель внутри скорлупы выплавляется, создавая оболочку формы с тонкими керамическими стенками.

В полученную форму заливается расплавленная смесь, которая после остывания образует изделие, точно повторяющее конфигурацию модели.

Детали, по выплавляемым моделям отличается высоким качеством и чистотой поверхности, не требуют дополнительной обработки.

Литье по газифицируемым моделям

Способ получения литых изделий с использованием моделей из материалов, которые превращаются в газ при контакте с расплавленным металлом. Больше всего подходит для этого вспененный полистирол.

Модели изготавливаются на модельных автоматах или путем заливки литейного полистирола мелких фракций под давлением в пресс-формы, с последующим спеканием под действием высоких температур.

Элементы моделей склеиваются или спаиваются в блоки, покрываются огнестойким покрытием путем облива или окунания и формируются на вибростоле в специальные опоки.

Расплавленный металл подается прямо на модельные блоки, выжигая и газифицируя полистирол.

Готовые отливки охлаждаются в формах, затем извлекаются и очищаются от антипригарного покрытия.

Технология литья по газифицируемым моделям позволяет выпускать изделия с гладкими точными формами.

Газы, образуемые при выжигании полистирола. удаляются при помощи вытяжных устройств.

Центробежное литье

Применяется для изготовления полых цилиндрических емкостей.

В основе технологии лежит принцип формирования отливок в поле центробежных сил.

Расплавленный металл из ковша(3) подается через заливочную воронку (2) во вращающийся цилиндр, внутренняя сторона которого (1) является формообразующей поверхностью.

Полученный пустотелый цилиндр после остывания и затвердевания металла извлекается из формы.

Рис. 4. Центробежное литье.

Литье в оболочковые формы

Технология применяется для изготовления особо точных деталей с повышенными требованиями к качеству.

Оболочковые формы изготавливаются из смоляно-песчаной смеси, термореактивных смол, кварцевого или цирконового песка на автоматических линиях.

Литье включает ряд последовательных операций:

• приготовление смеси;

• изготовление моделей в виде тонкостенных оболочек;

• сборка и подготовка форм к заливке;

• плавление металла и заливка в готовые формы;

• остывание и извлечение отливок;

• зачистка и дробеструйная обработка

Оболочковые формы применяются для изготовлени изделий из чугуна, стали, цветных металлов и алюминия.

Технология изготовления литьевых форм

Пресс формы для литья пластмасс изготавливаются на основании разработанного проекта.

1. Из стального литья вырезается заготовка по параметрам будущего изделия.

2. Форма обрабатывается на фрезерных станках, и шлифуется на шлифовальных машинах.

3. Изделия проходят термообработку в специальных печах, хромируются и полируются.

4. Готовые изделия тестируются и испытываются в лабораториях.

5. Составляются линейные карты и подписываются двусторонние акты выполненных работ.

6. Пресс-формы упаковываются и передаются заказику.

По желанию заказчика, специалисты компании «Имстек» выполнят установку и наладку оборудования, обучат технический персонал заказчика.

Определение стоимости изготовления литьевых форм

Стоимость пресс-форм определяется с учетом следующих показателей:

• исходного сырья;

• количество разъемных плоскостей;

• сложности и габаритов изделий;

• гарантированного производителем ресурса;

• количества гнезд в модуле.

Дешевле стоят машины с боковыми или прямыми литниками и холодноканальные системы.

Усадка

При изготовлении литьевых пресс-форм необходимо учитывать возможную технологическую усадку формообразующих деталей в процессе охлаждения.

Усадка может зависеть от следующих факторов:

• вида применяемых для изготовления пресс-форм материалов;

• наличия армирующих волокон;

• типа и размеров литника;

• равномерности распределения температуры;

• конструктивных особенностей форм.

Снизить усадочные явления поможет добавление в сырье армирующих волокон.

Проектирование конструкции литьевой формы

Разработка проекта литьевых форм выполняется на основании технического задания заказчика.

Выполняются необходимые расчеты, создается 3D модель будующего изделия, выполняются рабочие чертежи.

От грамотного проекта и выбранной технологии изготовления зависит качество и долговечность пресс-форм.

Деформация форм

Деформации литьевых форм может произойти при нарушениях технологии литья:

• превышение проектных параметров силы впрыска;

• сильного давления внутри формы;

• различные температуры поверхностных слоев при охлаждении заготовок;

• неправильно подобранной температуре расплава.

Отступление от проектных параметров литья могут привести к деформациям и преждевременному износу форм.

Сдвиг пуансонов

Смещения и перекосы пуансонов относительно матрицы могут произойти из-за увеличенного зазора между деталями, повреждения кромок или неравномерных нагрузок на направляющие колонны.

Сдвиг происходит из-за неправильного крепления пуансона или большого усилия при выталкивании детали из пресс форм.

Извлечение отлитых изделий

Готовые изделия извлекаются из пресс-форм с помощью сжатого воздуха, выталкивающих стержней, вкладышей или плит.

При отсутствии устройств для автоматического извлечения отливок, готовые изделия удаляются вручную.

Обслуживание литьевых форм

Для надежной и долговечной работы пресс-форм требуется регулярный осмотр и техническое обслуживание.

При смене оснастки проводите очистку направляющих штифтов и гнезд от смолы, смазки и прочих загрязнений.

Чтобы избежать коррозии, важно защищать устройство от влажности и смазывать форму антикоррозийными средствами.

Проверяйте на легкость движения подвижные элементы пресс-форм. При необходимости, выполняйте своевременно настройку.

Способы устранения дефектов, возникающих в процессе литья под давлением

В процессе литья под давлением могут проявляться различные дефекты, которые можно устранить, зная причины их образования:

1. Расслоения на поверхности изделий устраняются при повышении температуры расплава и понижении скорости впрыска.

2. Облой может появится при использовании большого объема впрыска или недостаточном смыкании пресс-формы.

3. Пустоты могут образовываться при недостаточном объеме впрыска или длительном и неравномерном охлаждении изделия.

4. Коробление изделий бывает из за низкой текучести материала, недостаточной скорости впрыска или неравномерного охлаждения изделий в форме.

5. Хрупкость и ломкость изделия возникает при малой толщине стенок изделий или низкой температуры форм при заливке.

Для профессионального обслуживания литьевых форм обратитесь в компанию «ИМСТЕК» выполняющую поставку, пусконаладку и техническое сопровождение литьевого оборудования.

Литьё металлов. Методы и способы литья металлов.

Застывая, металл сохраняет форму того сосуда, в который был залит в жидком виде. Эту особенность металла человек использовал при получении изделий способом литья.

Наша страна издавна славилась искусными литейщиками. В Московском Кремле стоят «Царь-пушка» массой 40 т, отлитая Андреем Чоховым в конце XVI в., и «Царь-колокол» массой 200 т, изготовленный знаменитыми литейщиками Иваном и Михаилом Моториными в первой половине XVIII в. Во многих странах мира известны художественные изделия Каслинского чугунолитейного завода на Урале.

Наша страна издавна славилась искусными литейщиками. В Московском Кремле стоят «Царь-пушка» массой 40 т, отлитая Андреем Чоховым в конце XVI в., и «Царь-колокол» массой 200 т, изготовленный знаменитыми литейщиками Иваном и Михаилом Моториными в первой половине XVIII в. Во многих странах мира известны художественные изделия Каслинского чугунолитейного завода на Урале.

Одно из главных качеств литейного материала — способность растекаться, или жидкотекучесть. Металл или сплав в жидком состоянии должен быть подвижным и невязким, легко заполнять любую сложную форму, быстро проникать в её тончайшие извилины.

Из сплава с хорошей жидкотекучестью можно получить отливку с тонкими стенками. Если металл растекается медленно, то из него тонкостенная отливка не получится: он застынет, прежде чем заполнятся все извилины формы.

Чугунные чушки.

Один из лучших литейных материалов — чугун. Он обладает отличной жидкотекучестью. У стали жидкотекучесть меньше, и приходится прибегать к различным ухищрениям, чтобы заставить сталь заполнить всю форму.

Самый древний способ литья — литьё в песчано-глинистые формы, или литье в землю. Однако этот способ, хотя его и считают простым, требует большой предварительной работы.

Сначала в модельном цехе из дерева или металла делают модель будущей отливки. Она должна быть несколько большего размера, чем отливка, с учетом усадки металла при охлаждении. Модель (как и будущая форма) разъемная и состоит из двух половинок. В землеприготовительном отделении литейного цеха из земли и различных добавок готовят формовочную смесь. Если у отливки должно быть внутреннее отверстие или полость, то необходимо приготовить еще одну смесь — для стержней. Назначение стержней — заполнить те места в форме, которые в детали соответствуют отверстиям или полостям.

Формовочные и стержневые смеси готовят из специальных песков и глин и связующих материалов — растительных и минеральных масел, искусственной смолы, канифоли и т.д. Готовые смеси поступают к формовщикам, задача которых — изготовить литейные формы. Для этого на металлическую модельную плиту ставят одну половину модели разъёмом вниз (см. рис.), а затем металлический ящик без дна — опоку так, чтобы половина модели оказалась внутри него. Опоку плотно набивают формовочной землёй и переворачивают. Теперь половинка модели лежит в опоке разъёмом вверх. На эту опоку формовщик ставит ещё одну и скрепляет их штырями. Затем в верхнюю опоку устанавливают два деревянных конуса (на их месте в готовой форме останутся два отверстия для заливки металла и для выхода воздуха и газов) и плотно заполняют ее формовочной смесью.

Формовочные и стержневые смеси готовят из специальных песков и глин и связующих материалов — растительных и минеральных масел, искусственной смолы, канифоли и т.д. Готовые смеси поступают к формовщикам, задача которых — изготовить литейные формы. Для этого на металлическую модельную плиту ставят одну половину модели разъёмом вниз (см. рис.), а затем металлический ящик без дна — опоку так, чтобы половина модели оказалась внутри него. Опоку плотно набивают формовочной землёй и переворачивают. Теперь половинка модели лежит в опоке разъёмом вверх. На эту опоку формовщик ставит ещё одну и скрепляет их штырями. Затем в верхнюю опоку устанавливают два деревянных конуса (на их месте в готовой форме останутся два отверстия для заливки металла и для выхода воздуха и газов) и плотно заполняют ее формовочной смесью.

Теперь осталось вынуть из земли деревянную модель. Для этого опоки разъединяют и из каждой вынимают половинки модели. В земле остаются чёткие отпечатки двух половин детали (см. рис.). Их, а также заранее приготовленный стержень покрывают особой краской, чтобы жидкий металл не «пригорел» — не прилип к стенкам формы. В форму вставляют стержень и прорезают в земле канавку, соединяющую отверстие для заливки металла с полостью формы, — литниковый ход. На конец, верхнюю опоку снова кладут на нижнюю, соединяют их, и форма готова. Когда она немного подсохнет, в неё можно заливать металл.

Чугун для литья приготовляют в специальных печах — вагранках. Если отливки стальные, то сталь для них плавят в конвертерах, мартеновских и электрических печах. Для расплавления цветных металлов существуют свои плавильные печи.

Жидкий металл заливают в форму из ковша, который движется вдоль ряда опок, а иногда опоки на конвейере движутся мимо ковша. Когда металл застывает, отливку вынимают из формы. С помощью наждачных станков, пескоструйных или дробеструйных аппаратов отливку очищают от приставшей формовочной земли.

Вместе с тем давно уже появились и успешно используются другие, более совершенные способы литья. Один из них литье в кокиль — металлическую форму (см. рис.), состоящую из двух половин, в одну из них перед заливкой металла вставляют стержни. Затем обе половины кокиля скрепляют между собой и заливают жидкий металл. Здесь он очень быстро затвердевает, и уже через несколько минут можно вынимать деталь и заливать новую порцию металла. С помощью одного кокиля получают сотни и тысячи одинаковых отливок.

Литьё металла в кокиль.

Однако таким способом можно получать отливки только из металлов или сплавов, обладающих хорошей жидкотекучестью. А для стали, например, у которой жидкотекучесть меньше, применяют литье под давлением (см. рис.). Жидкий металл под давлением сжатого воздуха или поршня хорошо заполняет любую сложную форму. Однако обыкновенный кокиль не выдерживает большого давления и разрушается. В связи с этим формы для этого способа литья — пресс-формы — делают из прочной стали. Машины для литья под давлением выпускают по нескольку тысяч отливок за смену.

Издавна известен способ литья по выплавляемым моделям, сделанным не из дерева или металла, а из легкоплавкого воскообразного (парафин, стеарин) вещества (см. рис.). Такую модель покрывают огнеупорной оболочкой и заформовывают в опоку. Горячий металл расплавляет воск и заполняет оболочку, в точности повторяя форму модели. При этом способе модель не надо извлекать из формы, что позволяет получать очень точные отливки. Кроме того, этот процесс легко автоматизировать.

Иногда, когда отливка не требует большой точности, ее получают литьем в оболочковые формы (см. рис.). Их делают из смеси мелкого кварцевого песка с особой порошкообразной смолой. Этой смесью засыпают половинки металлических моделей, установленных на нагретой до 200—250°С металлической плите. Под действием тепла смола расплавляется, обволакивает и скрепляет зерна песка. На модели образуется песчано-смоляная корка. Затем модели вынимают, а плиту с оболочками ставят в печь, где они окончательно затвердевают. Наконец 2 полуформы оболочки соединяют между собой и заливают в полость металл.

Так же широко распространено центробежное литьё, с помощью которого делают отливки, имеющие форму тел вращения, — трубы, шестерни, зубчатые ободы и т. п. Металл заливают во вращающуюся металлическую форму, при вращении он прижимается к стенкам формы, и это позволяет получать отливки высокой точности.

Один из современных способов — электрошлаковое литьё. В этом случае сначала получают жидкий металл методом электрошлакового переплава. Бездуговой переплав металлических электродов осуществляется за счет теплоты, выделяющейся при прохождении электрического тока через расплав электропроводящего шлака. Затем жидкий металл (не соприкасаясь с воздухом) поступает в водоохлаждающий медный кристаллизатор, являющийся литейной формой. Электрошлаковое литье применяется в основном для изготовления сравнительно несложных отливок, например коленчатых валов.

Как сделать форму для литья

Изготовление литейных форм, на фрезерном станке Roland Modela

Студент ФабЛаба рассказывает, как она сделала форму для литья на фрезерном станке Roland Modela, и отлила в форму металл и пластик.

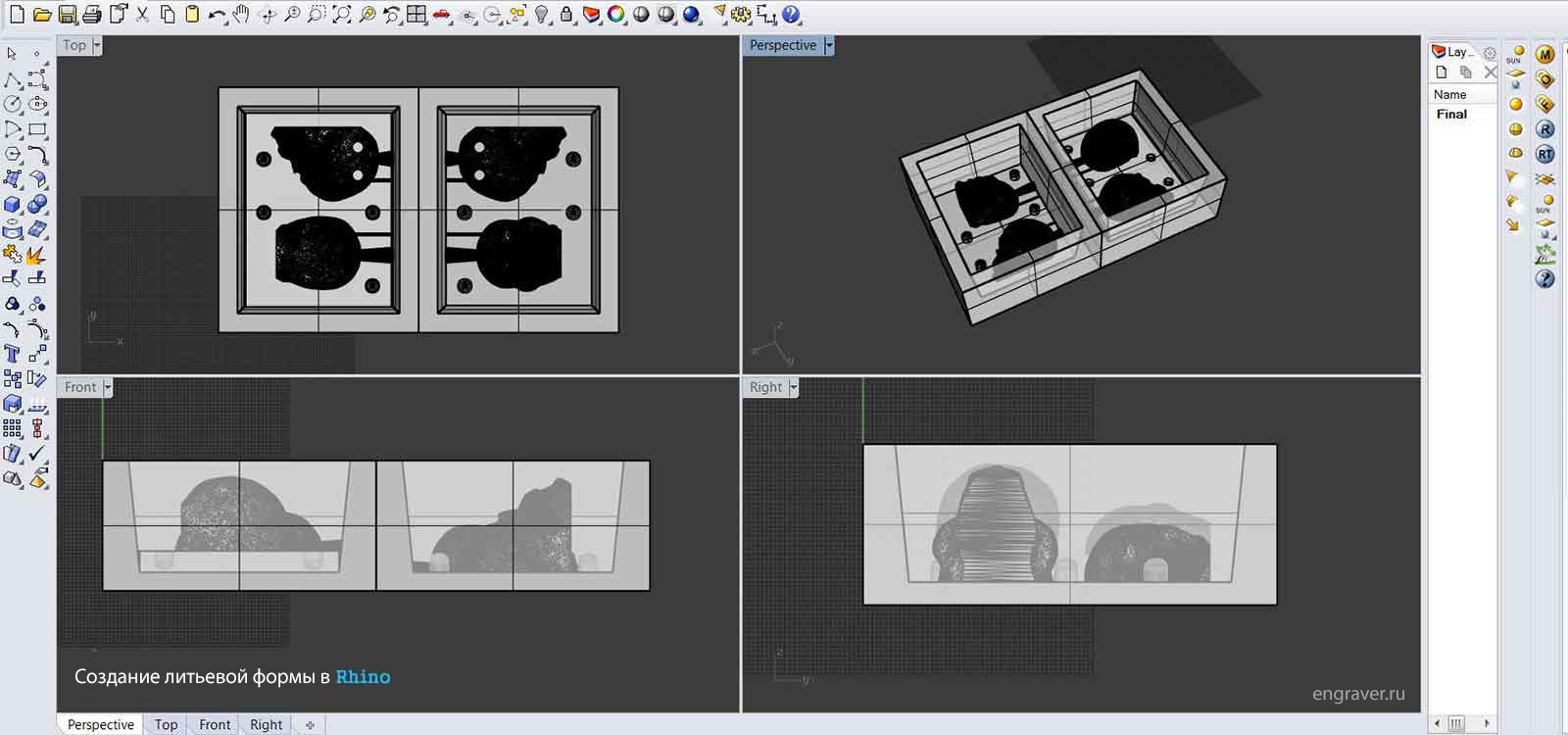

Задача: Разработать произвольную фигурку или изделие, которое мы могли бы повторить несколько раз, сделав для него форму для литья.

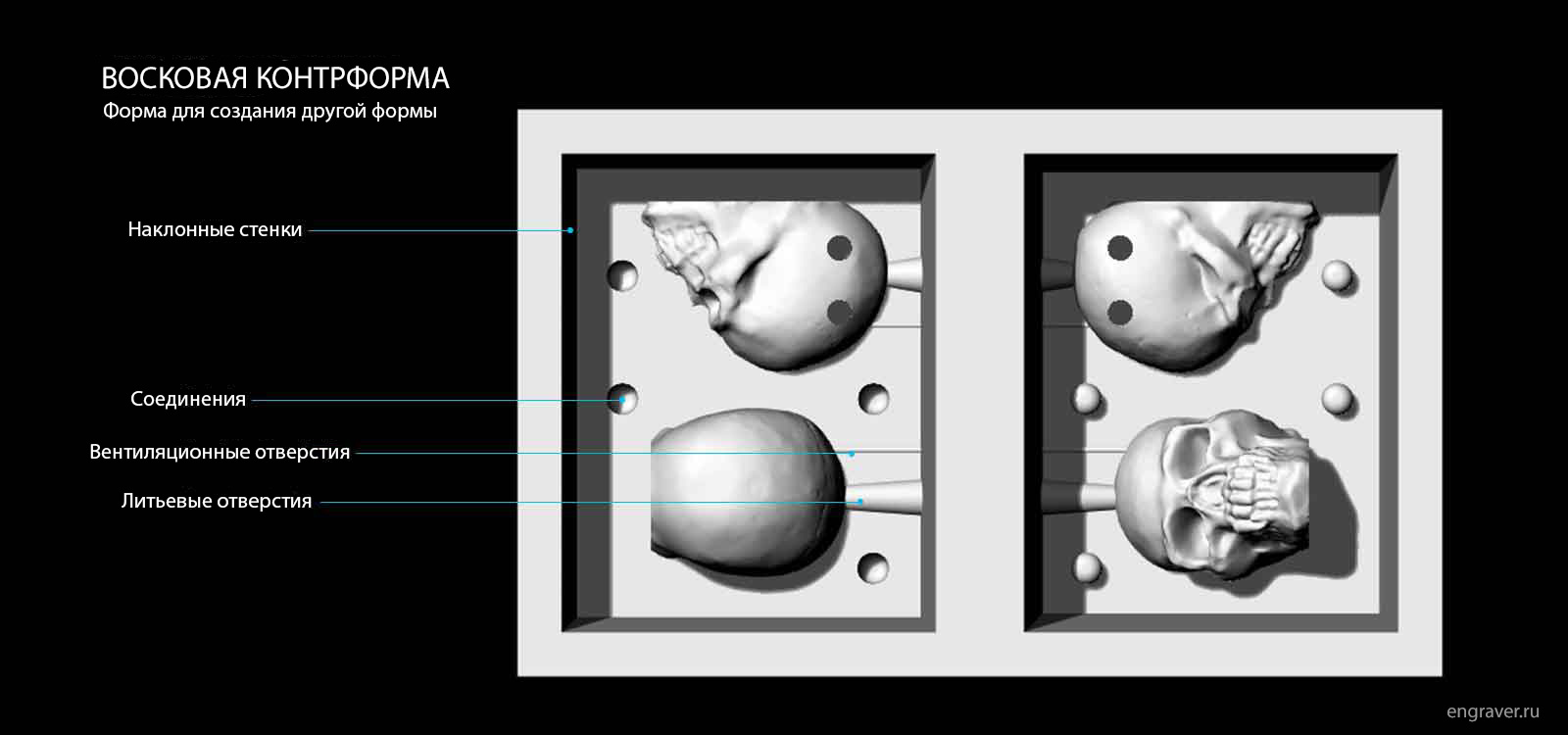

Я решила скачать модель фигуры с Thingiverse и по-своему персонализировать её в Rhinoceros. Мне хотелось попробовать поработать с твёрдыми материалами такими как металл или жесткий пластик, поэтому сама форма для литья должна была быть мягкой. Контрформу мы делали из воска для моделирования с помощью фрезерного станка Roland Modela, а для самой формы мы использовали термостойкий силикон.

Общие рекомендации при изготовлении формы и контрформы:

1) Рассчитайте диаметр используемой фрезы. Убедитесь, что вы оставляете достаточно места между вашим изделием и стенкой контрформы.

2) Оставьте отверстие достаточного размера для заливания материала, а также дополнительное вентиляционное отверстия для выхода воздуха.

3) Стенки контрформы должны быть немного наклонены.

4) Если вы делаете форму из двух частей, не забудьте сделать шипы и пазы для точного соединения половинок.

5) Помните, что для отливки твердых изделий нужны мягкие формы.

6) Обратите внимание на соотношение смешиваемых материалов отливки.

Процесс изготовления

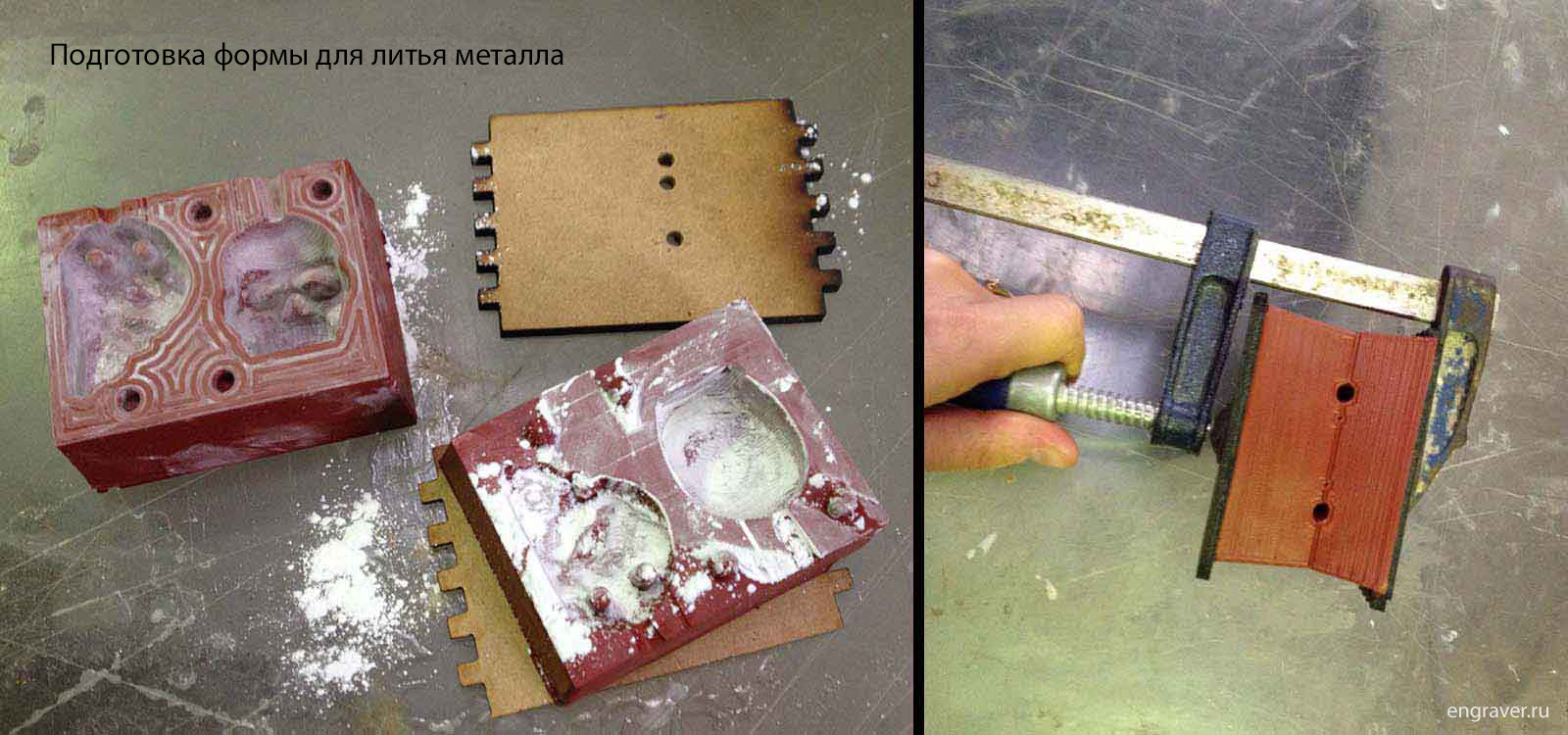

Изменить форму черепа я пробовала двумя разными способами, чтобы получить двустороннюю форму для отливки. Так как отливать я буду из металла, и изделие будет твердым, то сама форма должна быть мягкой. Я подготовила 3D-модель контрформы в Rhinoceros , которую буду вырезать из бруска воска для моделирования размером 7,0 X 14,1 X 3,5 см. Также я учла и оставила необходимые отверстия для заливки металла и вентиляционные отверстия.

После того, как я закончила делать 3D-модель, я стала вырезать из бруска модельного воска контрформу, на фрезерном станке Roland Modela . Для черновой обработки я использовала концевую 2-зубую фрезу диаметром 3 мм, для чистовой — сферическую фрезу диаметром 1,5 мм. Я прошлась по чистовой только в одном направлении (ху), так как на мой взгляд и этого было вполне достаточно, и дополнительная обработка была ни к чему, а время — сэкономилось. На черновую и чистовую обработку в общей сложности ушло примерно 3 часа и 20 минут .

Когда контрформа была вырезана, я начала делать собственно саму форму из термостойкого силикона. Как я упоминала ранее, форма должна была быть не только мягкой, но и очень термостойкой, поэтому я использовала силикон повышенной термостойкости Mold MAX® 60 .

Порядок действий изготовления нашей формы для литья:

1) Нанести некоторое количество универсальной разделительной смазки-спрея и дать ей подсохнуть в течение 3 минут.

2) Сделать смесь для силикона: компоненты A и B смешиваются в массовой пропорции 100A:3B (или согласно инструкции к тому силикону, который вы используете).

3) Вылить смесь в контрформу, убедившись, что внутрь не попали пузырьки воздуха.

4) На всякий случай тщательно простучать форму, пока все пузырьки воздуха не выйдут на поверхность.

5) Дать силикону застыть в течение суток.

К сожалению, в моём случае получилось так, что через сутки силикон был всё ещё незастывшим. Оказалось, что весы были испорчены, показывали неверный результат, и я смешала в неправильной пропорции! После очистки контрформы с помощью воды и мыла я постаралась сделать всё правильно.

Хоть и со второго раза, но получилось же!

Теперь всё готово к долгожданной отливке.

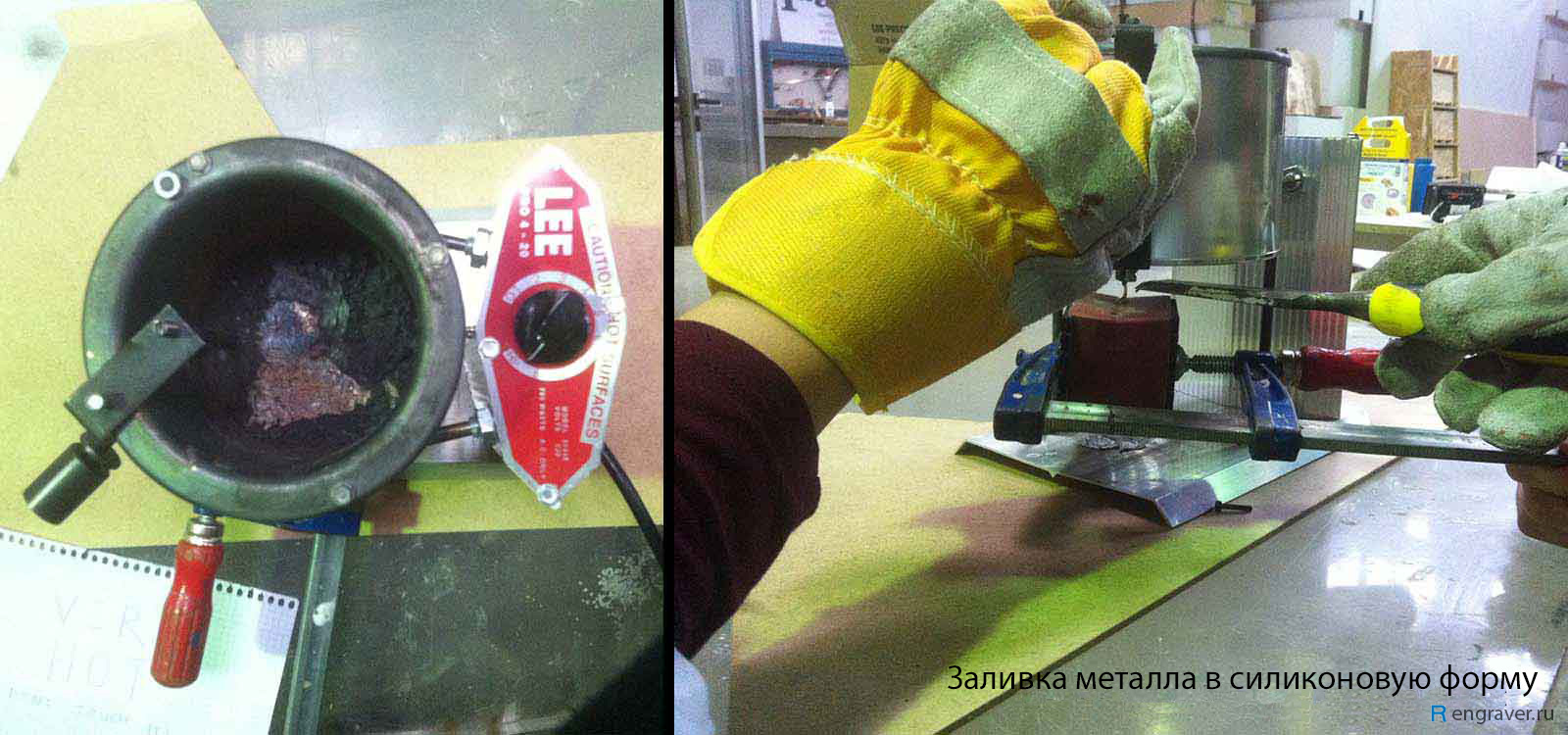

Для того, чтобы отлить металлические изделия я сделала следующие шаги:

1) Добавить тальк в форму.

2) Нагреть печку или сосуд, в котором будете плавить металл, подождать пока ваши заготовки расплавятся. Соблюдайте технику безопасности и работайте в перчатках!

3) Сложить обе части формы и выровняв сжать их каким-нибудь удобным для вас способом. Части формы должны быть хорошо сжаты, чтобы не допустить протечек.

4) Аккуратно и неспешно залить расплавленный металл.

5) Сразу же окунуть форму в холодную воду для охлаждения. Оставить форму в воде до тех пор, пока она достаточно хорошо не остынет и можно будет её трогать.

6) Снять форму и достать ваше изделие.

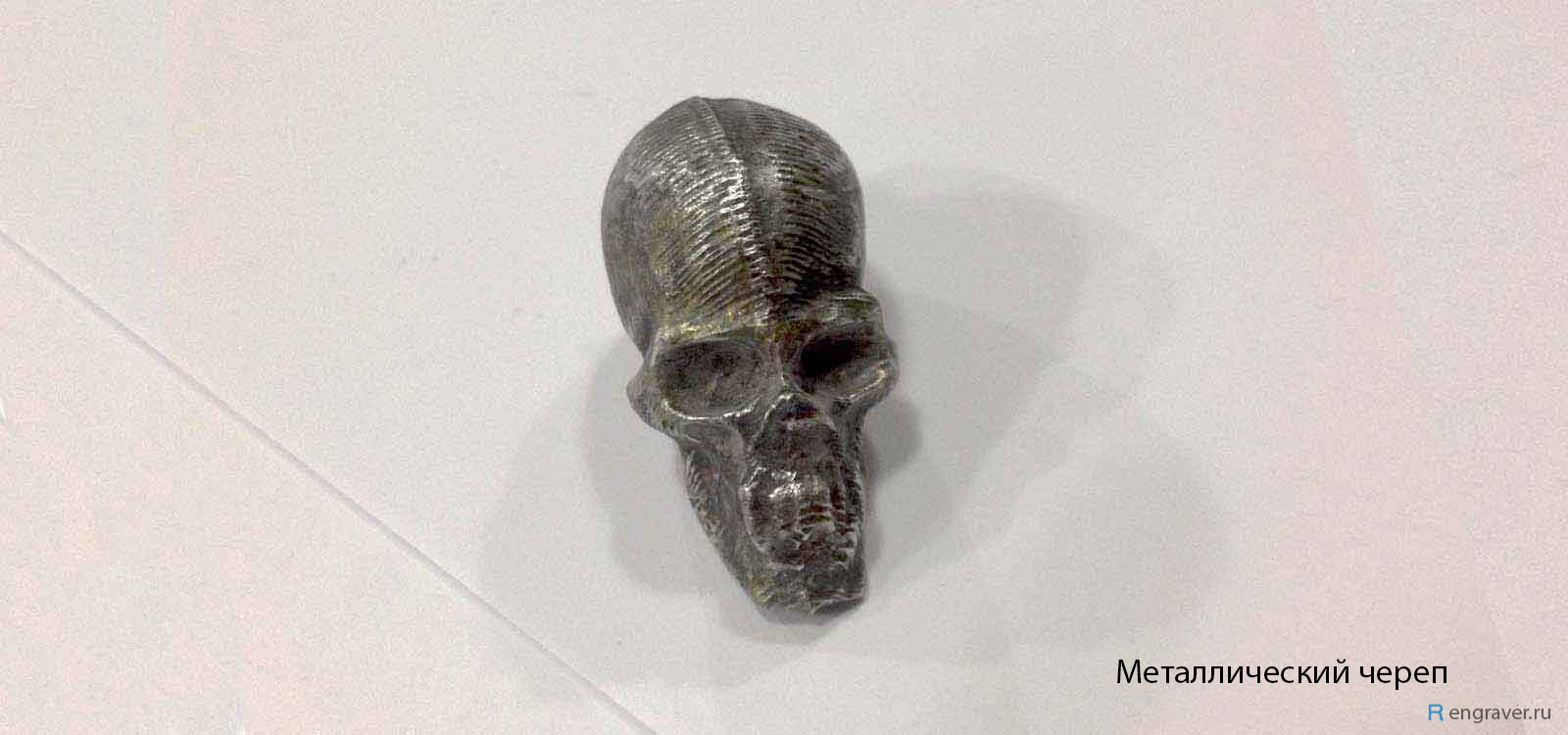

Черепа вышли очень неплохими, с хорошей детализацией. Один из них я отполировала, а второй оставила без обработки (см. рисунки).

После завершения работ с металлом, я попробовала сделать то же самое из пластика.

Процесс был проще, так как пропорция смеси для материала составляет 1:1.

Также пластиком легче оперировать, он не горячий и отливать из него проще.

Результат на картинке: