Какие резаки применяются для ручной резки металла?

Резаки для ручной резки

Содержание:

- Принцип работы резаков для ручной резки.

- Классификация резаков для ручной резки металла.

- Щелевые мундштуки резаков.

- Многосопловые мундштуки резаков.

Газовая резка металлоизделий осуществляется с помощью специальных резаков, которые обеспечивают подачу собственно кислорода и горючего газа.

Существуют разные резаки для ручной резки: предназначенные для выполнения определенных резов, используемые с разными видами резки металла кислородом, универсальные.

Резаки для ручной резки, несмотря на свое многообразие, часто имеют схожую конструкцию и работают по одному принципу.

Принцип работы резаков для ручной резки.

Принцип работы резаков, предназначенных для выполнения ручной резки металла, заключается в том, что в резак подаются газы: кислород и горючий (могут использоваться пары керосина или бензина), которые смешиваются.

Эта смесь необходима для создания газоподогревающего пламени, которым осуществляется нагрев места реза. Дальше по резаку подается струя кислорода, которая способствует окислению и выдуванию расплавленного металла.

Учитывая тот факт, что существуют разные способы выполнения реза и виды самой резки, могут применяться специализированные резаки.

Классификация резаков для ручной резки металла.

Классифицируются резаки по нескольким признакам. Так, по виду резки, а именно виду реза, который должен получиться в процессе, выделяют устройства, предназначенные для поверхностной, разделительной резки. Также применяются специальные резаки для кислородно-флюсовой резки.

Отдельные резаки могут использоваться с определенными горючими газами. Так существуют:

- резаки для ацетилена;

- резаки, применяемые для резки с газами-заменителями;

- резаки для жидких горючих (керосин, бензин).

Различают такие резаки и по принципу действия, а именно бывают инжекторные резаки, а также безынжекторные устройства.

В зависимости от необходимого давления кислорода сварщики используют резаки для высокого и низкого давления.

И последний признак, по которым различают эти приспособления, – это конструкция их мундштуков. Бывают многосопловые или щелевые.

По мнению специалистов, наиболее распространенными и удобным в использовании являются инжекторные резаки универсального типа.

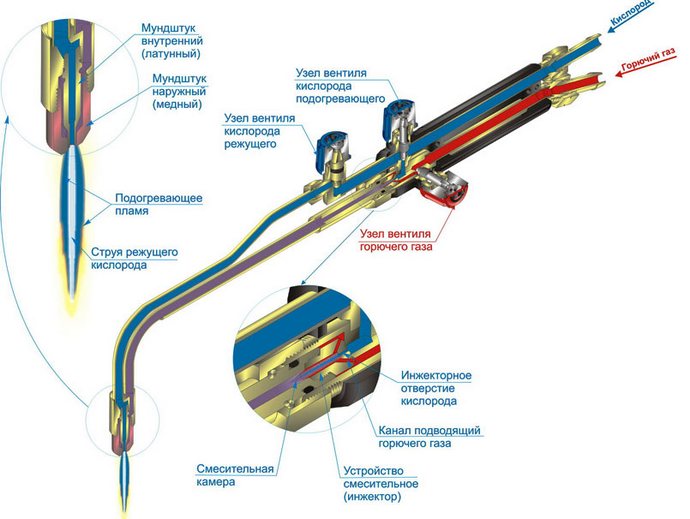

Отметим, что данное устройство имеет рукоятку, трубки, по которым подводятся газы, корпус, на котором имеются специальные вентили для регулировки подачи газов, головки для мундштуков. Обычно такие универсальные резаки имеют щелевой мундштук.

Щелевые мундштуки резаков.

Заметим, что щелевой мундштук имеет в своей конструкции два мундштука: наружный и внутренний. Он либо ввертывается в головку, либо его подсоединяют специальной накидной гайкой. Кольцевой зазор, который образовывается между двумя мундштуками, служит для подачи горючей смеси. Струя кислорода подается посредством центрального канала, который находится во внутреннем мундштуке.

Остановимся более детально на принципе подачи. Кислород, через ниппель поступает в горелку и разделяется на два направления: часть газа, предназначенная для подогревательного пламени, попадает в смесительную камеру, оснащенную инжектором, другая часть непосредственно подается на головку и используется как режущая струя.

Отметим, что в смесительную камеру вместе с кислородом также поступает ацетилен. Далее эта горючая смесь по отдельной трубке подается в головку и, проходя в щель между двумя мундштуками (внутренним и наружным), сгорает, образовывая необходимое пламя для подогрева.

Многосопловые мундштуки резаков.

Второй вид мундштуков может иметь как цельную, так и составную конструкцию. Их особенность в том, что они оснащены несколькими соплами (каналами), диаметр которых может быть от 0,7 до1 миллиметра. Сопла располагаются по окружности центрального канала, предназначенного для подачи кислорода.

Заметим, что в мундштуках, предполагающих внутрисопловое смешивание, горючий газ и кислород поступают в сопла через отдельные каналы. Сгорает образованная смесь уже на выходе. Особенность такой конструкции мундштуков в том, что они могут использоваться при высокий температурах, кроме того эти устройства работают без обратных ударов пламени даже в тех случаях, когда было допущено сильное нагревание резака.

Отметим, что мундштуки с множеством сопел обычно сварщики применяют с газами-заменителями. К таким можно отнести коксовый, природный, нефтяной и прочие. Их особенность в том, что они имеют довольно низкий показатель горения.

Недостаток многосопловых мундштуков в том, что сопла время от времени могут забиваться шлаками. Именно эта особенность повлияла на использование такого вида резаков. Они менее популярны, нежели щелевые, в которых просто отсутствуют сопла.

Использование каждого из названых видов резаков определяется материалами, применяемыми во время резки, желаемыми результатами и личными предпочтениями сварщиков.

Газовый резак по металлу

Современный газовый резак представляет собой специальное устройство для быстрого резания разных видов сталей (обычно углеродистых и низколегированных). Процесс раскроя заключается в расплавлении металла под воздействием струи чистого кислорода с последующим выдуванием образовавшихся окислов из зоны реза этой же струей.

Устройство и конструктивные особенности

Газокислородный резак служит для смешения смеси на основе горючего (ацетилен, пропан) и режущего газов (кислород) с целью получения режущей струи.

Конструктивно газовый резак для раскроя металла состоит из таких элементов:

- специальная головка с двумя сменными мундштуками;

- трубки для подачи кислорода и газа;

- смесительная камера для образования смеси горючего и режущего газов;

- 3 вентиля – для горючего газа, подачи и регулировки количества подаваемого кислорода;

- рукоятка.

Это основные компоненты инструмента для газокислородной резки, поскольку его конструкция имеет множество других составляющих.

Рисунок 1. Схема газокислородного резака

Газовый резак по металлу: виды

Инструмент классифицируется по разным признакам, но основными из них считаются тип используемого горючего газа и принцип смешивания газа с кислородом. Также они подразделяются по назначению (универсальные и специальные) и типу резания (разделительная, поверхностная, кислородно-флюсовая).

По способу смешения газа и кислорода резаки бывают таких видов:

- Инжекторные – оборудованы внутрисопловым смешением газов, что обеспечивает высокую надежность и безопасность работы устройств. Это обусловлено тем, что газы проходят раздельно на всем протяжении каналов и смешиваются в горючую смесь в специальной смесительной камере.

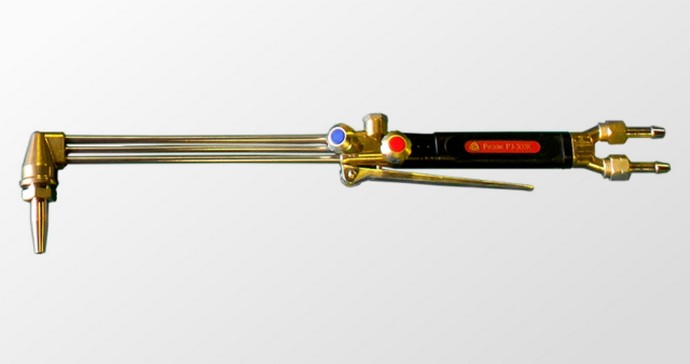

Фото 2. Внешний вид инжекторной газокислородной горелки

- Безинжекторные – конструкция не предполагает наличия смесительной камеры. Кислород подводится по двум трубкам, газ – по третьей. Смешиваются они внутри головки. Такой инструмент требует значительно большего давления горячего газа по сравнению с инжекторным.

Фото 3. Внешний вид безинжекторного газового резака

По используемому горючему газу резаки бывают пропановые, ацетиленовые и универсальные.

Ацетиленовый

В качестве рабочего газа выступает ацетилен, обеспечивающий высокую температуру пламени (в пределах 3300 °C). Применяется для раскроя металлических заготовок большой толщины, оснащается дополнительными вентилями для настройки высокой скорости подачи газа.

Пропановый

Рассчитан на применение пропана в качестве режущего газа. Отличаются более высокой надежностью и длительным сроком службы, безопасны в эксплуатации.

Газовый резак универсальный

Универсальный инструмент обеспечивает возможность использования горючего газа разных видов. При этом они не намного дороже классического ацетиленового или пропанового резака.

Преимущества и недостатки

Любой инструмент имеет свои плюсы и минусы, резак газовый – не исключение. Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

- Относительно большая толщина разрезаемого металла – до 300 мм в зависимости от модификации и рабочих параметров (используемого газа и давления кислорода).

- Стабильное горение пламени без хлопков и обратных ударов.

- Возможность резки сталей в любом направлении, независимо от толщины.

- Высокая производительность.

- Простота обслуживания и продолжительный срок службы.

Фото 4. Процесс газокислородной резки

Однако недостатков у него не меньше:

- В результате сильного нагрева вырезаемые детали могут деформироваться (особенно из тонколистового металла).

- Достаточно большая ширина реза, что требует соблюдения определенных припусков при разметочных работах.

- Невысокое качество реза – кромки неровные с окислами и окалиной. Поэтому перед сварочными или другими работами требуется предварительная обработка кромок.

- Довольно высокая себестоимость процесса газокислородной резки.

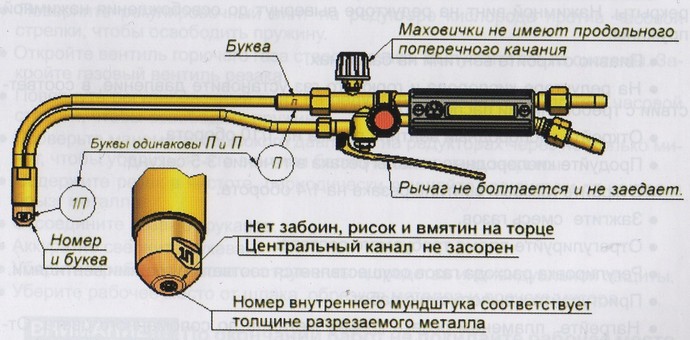

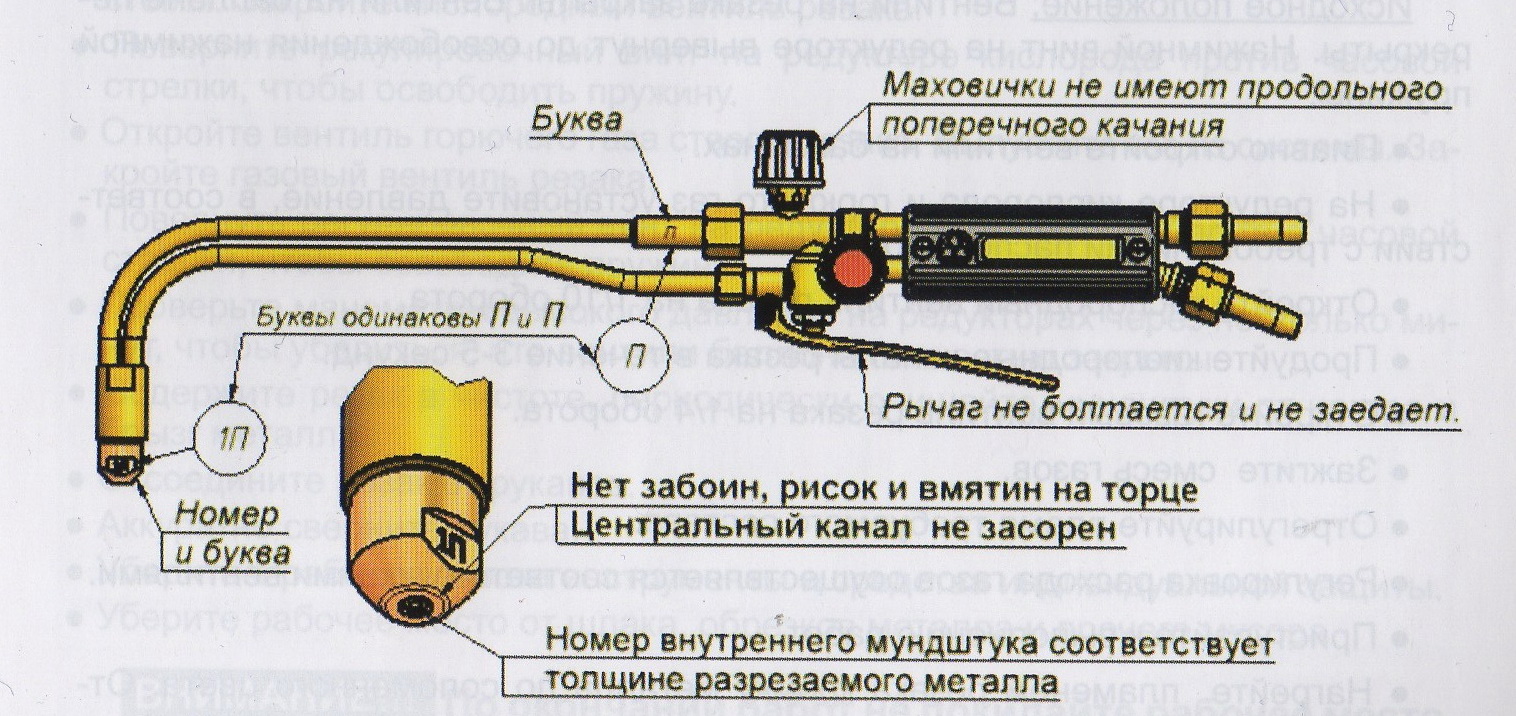

Особенности выбора

Чтобы избежать ошибок, перед покупкой газового резака важно ознакомиться с некоторыми конструктивными особенностями устройства. Это позволит понять, на какие первостепенные факторы нужно обращать внимание при его выборе.

- Ниппели – производятся из латуни и алюминия, первые считаются более долговечными.

- Мундштуки – наружный обычно изготавливается из хромистой бронзы или чистой меди (отличается красноватым оттенком). Для ацетиленовых устройств внутренний тоже желательно, чтобы был медным, для других – допускается применение латунных аналогов.

- Соединительные трубки – делаются из латуни. При этом на них не должно быть декоративного покрытия, которое может скрывать мелкие дефекты.

- Вентильные шпиндели – из нержавейки, латунные отличаются малым сроком службы.

- Рукоять – лучшим материалом считается алюминий, пластик менее износостойкий. Ее размер должен быть не менее 40 мм, чтобы был удобный обхват.

- Длина резака – для резки металла больших толщин, а также окрашенных или замасленных материалов лучше выбирать устройства размером до 1000 мм. В остальных случаях можно покупать горелки 500 мм.

Фото 5. Основные расходники к газовым резакам

Также при покупке рекомендуется взять инструмент в руки и проверить его на удобство использования. От этого напрямую зависит производительность и время работы мастера резаком без усталости.

Правильная настройка газового резака

Перед началом работы с новым газовым резаком по металлу нужно правильно подключить и проверить работоспособность инструмента. Непосредственно настройка устройства выполняется производителем в заводских условиях и является финишным этапом его сборки. Самостоятельное вмешательство в конструкцию горелки запрещается.

- Изучить инструкцию по эксплуатации и выполнить все пункты согласно предписанию завода-изготовителя.

- Подключить устройство к баллонам с горючим и режущим газами. При этом они должны быть оборудованы редукторами: кислородный – синим, пропановый – красным. Резиновые шланги подачи газа накручиваются по резьбе редукторов и стягиваются хомутами.

- Проверить целостность инструмента, наличие всех прокладок, отсутствие масляных следов возле кислородного вентиля.

- Настроить подачу газа и кислорода, продуть шланги. При работе с ацетиленом вентиль подачи открыть на 1 оборот, при этом давление вещества должно быть до 1 атм., но лучше выставлять – 0,54 атм. Для продувки надо открыть вентиль на резаке, а после изменения звука – закрыть. При настройке подачи кислорода давление выставляется в размере 2 атм. Затем продуваются шланги с помощью вентилей на редукторе и резаке.

Также следует помнить, что запрещается менять шланги для подачи кислорода и пропана (ацетилена) между собой, продувать шланг для пропана (ацетилена) кислородом.

Фото 6. Процесс разделительного резания толстого металлопроката газовым резаком

Подготовка инструмента к работе

Перед работой необходимо правильно подготовить резак газовый. Процесс подготовки состоит из нескольких этапов, которые минимизируют риски выхода инструмента из строя, получения травм:

- Осмотр баллонов, резиновых шлангов для подачи горючего и режущего газов, соединительных и крепежных элементов, горелки на наличие дефектов или повреждений.

- Проверка всех соединений на предмет утечки газа.

- Ревизия состояния уплотнителей – при наличии трещин они меняют форму и требуют немедленной замены.

При работе с инжекторными резаками также надо проверить правильность их работы. Это выполняется до момента подсоединения шланга подачи горючего газа. Изначально к соответствующему штуцеру на горелке подключается кислородный рукав, открывается вентиль на редукторе баллона с кислородом. Затем на резаке открываются вентили подачи кислорода и горючего газа – если прислонить палец к штуцеру горючего газа, его «засасывать». В этом случае инжекция исправна.

Инструкция по применению

Технология резки предполагает изначальную установку соотношения кислорода и пропана в размере 1 к 10 – т.е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

Открытие и закрытие подачи газа выполняется в строгой последовательности:

- Открываются на 0,5 оборота вентили кислорода и горючего газа (строго в такой поочередности).

- Поджигается горючая смесь.

- Факел подносится к разрезаемому металлу и путем открытия вентиля добавляется подача кислорода до момента появления режущей струи.

- После окончания работ изначально перекрывается подача горючего газа, а затем – кислорода.

Рисунок 7. Схема процесса кислородной резки металла

Техника резки после поджига факела предполагает необходимость разогрева участка металла в зоне реза. При покраснении разогретого участка подачу кислорода можно еще немного увеличить. После полного прорезания заготовки горелка перемещается вдоль линии реза. Скорость перемещения резака зависит от толщины разрезаемого металлопроката рабочих характеристик процесса, поэтому определяется индивидуально.

В следующем видео показано, как правильно работать резаком газовым:

Газовый резак своими руками

Мини-горелку для мелких работ (например, плавки и резки медных проводов) можно изготовить и самостоятельно. Для этого понадобится:

- 2 большие капельницы;

- баллончик с газом для заправки обычных зажигалок;

- игла, используемая для накачивания мячей;

- ниппель;

- компрессор;

- аквариумный насос;

- медный провод;

- паяльник с расходниками;

- надфиль.

Инструкция по сборке:

- Игла от капельницы сгибается под углом примерно 60°, острый конец затачивается.

- В боковой части иглы для мячей делается отверстие, в которое пропускается согнутая игла от капельницы с выступом конца примерно на 2 мм.

- Оставшееся отверстие обматывается медной проволокой и хорошо запаивается.

- На окончаниях игл крепятся трубки из капельниц.

- К толстой игле подводится газовый баллончик, к тонкой – компрессор.

Фото. Внешний вид самодельного мини-резака

Регулирование подачи газа выполняется пластиковыми перемычками, установленными на трубках от капельниц.

Советы специалистов по работе с резаком

Опытные резчики советуют всегда пользоваться качественными средствами индивидуальной защиты:

- специальные очки;

- перчатки (рукавицы), куртка и штаны с огнеупорными свойствами;

- специальная рабочая обувь.

Рабочее место тоже должно быть правильно обустроено. Расположение баллонов с газами – на расстоянии 5 м от проведения огневых работ. Мастерская должна хорошо проветриваться, пол – бетонный или земляной. Пламя газокислородной горелки должно располагаться фронтально относительно рукавов подачи газа. Шланги не должны мешать проведению работ.

Также важно иметь в наличии вспомогательный инструмент и приспособления для разметочных работ – карандаш (мел), рулетка, угольник, линейка. Для поджига пламени понадобится специальная зажигалка, которая у резчика должна быть всегда под рукой.

По окончанию работ нужно внимательно осмотреть рабочее место, чтобы случайно не наступить на кусок расплавленного металла, который способен прожечь даже толстую подошву ботинок. Вырезанные заготовки металла обычно оставляют остывать в естественных условиях, но при необходимости допускается принудительное охлаждение водой – это надо выполнять аккуратно, чтобы горячие брызги не попали на кожу.

Виды газовых резаков и как пользоваться резаком пропан+кислород

Для демонтажа металлоконструкций, раскроя любого вида проката перед механической обработкой или сваркой необходима резка металла. И если лист или профиль небольшой толщины можно разрезать механическим инструментом (с ручным, электрическим или гидравлическим приводом). То для работы с металлическими заготовками большой толщины нужен газовый резак, или на профессиональном сленге — автоген.

Конструкции разных моделей такого устройства могут лишь отличаться размерами или некоторыми деталями, но принцип работы у всех одинаковый.

Принцип действия и виды

Независимо от размеров автогена и вида разогревающей газовой смеси резка происходит за счет сгорания метала в струе чистого кислорода, нагнетаемого через сопло головки в рабочую зону.

Основное и принципиальное условие газовой резки — температура горения должна быть меньше температуры плавления. Иначе металл, не успев начать гореть, будет плавиться и стекать. Этому условию соответствуют низкоуглеродистые стали, а цветные металлы и чугун — нет.

Большинство легированных сталей также не поддаются газовой резке — есть ограничения по максимально допустимым дозам легирующих элементов, углерода и примесей, при превышении которых процесс горения металла в кислороде становится нестабильным или вообще прерывается.

Сам процесс резки можно разложить на две фазы:

- Разогрев ограниченной зоны детали до температуры, при которой металл начинает гореть. А для того, чтобы получить факел разогревающего пламени, часть технического кислорода в определенной пропорции смешивают с горючим газом.

- Сгорание (окисление) разогретого металла в струе кислорода и удаление продуктов горения из зоны реза.

Если рассматривать классификацию только ручных резаков, то принципиальное значение имеют следующие признаки:

- вид горючего, мощность и способ получения смеси газов для разогревающего пламени;

- классификация по виду горючего газа: ацетилен, пропан-бутан, метан, универсальный, МАФ.

Керосинорезы и бензорезы хоть и имеют то же назначение относятся к жидкотопливным резакам.

- По мощности: малая (резка металла толщиной от 3 до 100 мм) — маркировка Р1, средняя (до 200 мм) — Р2, высокая (до 300 мм) — Р3. Есть образцы с повышенной толщиной резки — до 500 мм.

- По способу получения горючего газа: инжекторные и безинжекторные.

И если первый признак влияет лишь на температуру разогревающего пламени, а мощность — на предельную толщину металла, то третий признак определяется конструкцией резака.

Конструкция

1. Инжекторный или двухтрубный, газовый резак — это наиболее распространенный тип конструкции. Технический кислород в резаке разделяется на два потока.

Часть потока по верхней трубке движется в головку наконечника и с высокой скоростью выходит через центральное сопло внутреннего мундштука. Эта часть конструкции отвечает за режущую фазу процесса. Регулировочный вентиль или рычажный клапан вынесен за пределы корпуса.

Другая часть поступает в инжектор. Принцип работы которого заключается в том, что инжектируемый газ (кислород), выходя в камеру смешения под высоким давлением и с высокой скоростью, создает там зону разрежения и через периферийные отверстия втягивает горючий (эжектируемый) газ. Благодаря смешению, происходит выравнивание скоростей, и на выходе камеры образуется поток смеси газов со скоростью ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

Далее смесь газов движется по нижней трубке в головку наконечника, выходит через сопла между внутренним и внешним мундштуком, и формирует факел разогревающего пламени. Каждый канал имеет свой вентиль на корпусе, которым регулируют подачу кислорода и горючего газа в инжектор.

2. Безинжекторный, или трехтрубный резак имеет более сложную конструкцию — оба кислородных потока и газ поступают к головке по отдельным трубкам.

Смешение подогревающей смеси происходит внутри головки. Но именно отсутствие камеры смешения обеспечивает более высокий уровень безопасности, не создает условий для «обратного удара» (распространению горящих газов в каналах резака и трубах в обратном направлении).

Помимо более сложной конструкции и высокой цены, недостатком трехтрубного газового резака считается то, что для его стабильной работы необходимо более высокое давление горючего газа (здесь нет эффекта эжекции и увеличения скорости потока).

Размеры и вес

Размеры ручного инжекторного газового резака оговорены стандартом ГОСТ 5191-79 и зависят от его мощности:

- у Р1 — до 500 мм;

- у Р2 и Р3 они лежат в пределах 580 мм. Но выпускают и «удлиненные» модели для работы в особых условиях.

Есть ограничения по весу для каждой категории мощности: 1.0 и 1.3 кг соответственно для Р1 и Р2/Р3.

Этот же ГОСТ определяет, что тип Р3 — это резак кислородно-пропановый, а Р1 и Р2 могут работать на любом виде горючего газа.

Есть отдельная категория ручного инжекторного инструмента для кислородной резки — вставные резаки, которые имеют маркировку РВ.

По ГОСТу их определяют как наконечники для резки к сварочной горелке. Отличие конструкции в том, что разделение кислорода и смешение горючей смеси происходит в наконечнике, а он имеет гораздо меньшие размеры и вес, чем резак. Так вес РВ1 имеет верхнюю границу в 0.6 кг, а РВ2 и РВ3 — 0.7 кг.

Но вряд ли можно назвать такой газовый резак по металлу компактным — в рабочем положении в сборе с корпусом от горелки его размеры и вес будут не меньше, чем у специализированного инструмента. Преимущество лишь в том, что можно купить горелку в комплекте с наконечниками разных типов (сварки и резки), а весь комплект будет помещаться в небольшом кейсе. Или приобрести к уже имеющейся горелке вставной резак.

Но и тут есть один нюанс. Пропан стоит намного дешевле ацетилена. Поэтому стоимость эксплуатации ацетиленового резака будет существенно выше, чем кислородно-пропанового. А для сварки металла лучше ацетиленовая горелка, у которой температура пламени выше на 300-400 чем у кислородно-пропановой (у чисто пропановой горелки температура меньше 2000C).

Компактность же всего «поста» для ручной газовой резки может быть обеспечена лишь за счет емкости баллонов с газами.

Портативные газовые резаки

В последнее время можно увидеть предложения по продаже портативных газовых резаков, которые представляют собой насадку к небольшому цанговому баллону с газом.

Но хоть их позиционируют как резаки, по сути это горелки. Температура факела большинства из них не превышает 1300C. Хотя есть «профессиональные» цанговые портативные резаки с температурой факела 2000—2500C (например, Kovea KT-2610 при работе с газовой смесью MAPP US), а это уже близко к температуре разогревающего пламени кислородно-пропанового резака — 2700—2800C.

Но в любом случае для создания условий «горения» стали нет главного режущего компонента — струи кислорода, благодаря которому и происходит окисление металла.

Портативными резаками можно резать легкоплавкие металлы и сплавы: олово, алюминий, латунь, бронзу, медь. Но и для них речь идет не о резке, а о плавке. Поэтому их чаще используют, чтобы запаять или сварить небольшие детали из цветных металлов (например, при ремонте кондиционеров и холодильников), а резать можно ручным электрическим инструментом.

На что обратить внимание при выборе газового резака

Если «идти» от шлангов к головке важно следующее:

- ниппели из латуни служат дольше, чем алюминиевые;

- материал рукоятки должен быть алюминиевым, пластиковые накладки менее долговечны и могут «поплыть»;

- вентили должны вращаться с небольшим усилием;

- рекомендованный диаметр рукоятки вентиля режущего кислорода — не менее 40 мм;

- рычажные модели более удобны в эксплуатации и позволяют экономить газ;

- шпиндели вентилей: из нержавейки — самые надежные (до 15000 циклов), из латуни — быстро выходят из строя (около 500 циклов), комбинированные — имеют «средние» показатели;

- материал корпуса и трубок — нержавейка, латунь, медь;

- у ацетиленовых резаков детали, соприкасающиеся с горючим газом до камеры смешения, не должны быть изготовлены из меди или сплавов с ее содержанием выше 65%;

- разборная конструкция позволяет ремонтировать резак, проводить чистку инжекторного узла, трубок наконечника;

- наружный мундштук только из меди;

- внутренний мундштук ацетиленового резака — медь, кислородно-пропанового — может быть сделан из латуни;

- к выбранной модели у продавца должны быть в ассортименте запасные части и расходные детали.

Как пользоваться кислородно-пропановым резаком

- работа с резаком должна проходить в маске сварщика (или специальных очках);

- рекомендованы одежда и рабочие перчатки с огнеупорными (негорючими) свойствами;

- пламя автогена должно смотреть в сторону по отношению к подводящим шлангам, а шланги не должны мешать работе резчика;

- баллоны с газом располагают не ближе пяти метров к месту работы;

- резку металла проводят либо на открытом воздухе, либо в хорошо проветриваемом помещении.

После длительного перерыва или при первом запуске нового инжекторного резака надо убедиться, что каналы «чистые» и кислород в инжекторе создает необходимый уровень разрежения для подсоса горючего газа.

Вначале при закрытых вентилях на резаке и на баллонах с резака снимают шланг с пропаном. Затем на баллоне с кислородом устанавливают рабочее давление и открывают на резаке вентиль подогревающего кислорода и газа. Проверку работоспособности инжектора проверяют приложив палец к ниппелю горючего газа — должно ощущаться всасывание воздуха в отверстие ниппеля.

После этого кислород закрывают и подключают к резаку шланг с пропаном.

Последовательность операций при работе с резаком:

- выставляют на баллоне с кислородом рабочее давление;

- выставляют на баллоне с пропаном рабочее давление (приблизительно в 10 раз меньше, чем давление кислорода для двухтрубного резака или в 5 раз — для трехтрубного);

- приоткрывают вентиль подогревающего кислорода и газа, зажигают горючий газ и вентилями формируют необходимый для работы факел разогревающего пламени;

- резак готов к работе и резка металла проходит при открытом вентиле режущего кислорода.

Гасят резак в следующей последовательности:

- закрывают вентиль режущего кислорода;

- перекрывают вентили разогревающего пламени — первым горючий газ, затем кислород;

- перекрывают вентили на баллонах;

- сбрасывают газ из шлангов, поочередно открывая и закрывая на резаке оба вентиля разогревающей смеси.

Универсальные ручные резаки

Резаки отличаются от сварочных горелок наличием трубки и вентиля для подачи кислорода режущей струи, а также особым устройством головки.

Ручные резаки классифицируются по следующим признакам: по роду горючего — для ацетилена, для газов-заменителей ацетилена, для жидких горючих;

по принципу действия — на инжекторные (основная группа) и безынжекторные;

по давлению кислорода-высокого и низкого давления;

по назначению — универсальные, применяемые для разделительной резки толщин 5-300 мм, и специальные, применяемые для отдельных работ (для резки больших толщин, подводной резки и др.).

К универсальным резакам предъявляются следующие основные требования:

1) малый вес и удобство при обращении;

2) устойчивость против обратных ударов;

3) возможность резки различных толщин металла и в любом направлении;

4) образование горючей смеси требуемого состава независимо от величины давления режущего кислорода, а также возможность регулирования пламени как при закрытом, так и открытом вентиле режущего кислорода на резаке.

Универсальные резаки имеют комплект мундштуков, которые бывают двух типов: с кольцевым каналом горючей смеси или щелевые (рис. 88, в, г, д) и многосопловые или сетчатые (рис. 88, а, б, е, ж, з).

Щелевые мундштуки состоят из внутреннего и наружного мундштуков, ввертываемых на резьбе в головку резака или присоединяемых к ней накидной гайкой. По кольцевому зазору между внутренним и наружным мундштуками поступает горючая смесь для подогревательного пламени, а по центральному каналу внутреннего мундштука подается режущий кислород. Присущий ранее мундштукам этого типа недостаток — эксцентричность щели — устранен в самоцентрирующих мундштуках, применяемых в настоящее время.

Многосопловые мундштуки бывают цельные (из одного куска металла) и составные, имеющие ряд каналов (сопел) диаметром 0,7-1 мм, расположенных вокруг центрального канала режущей струи; они крепятся к головке резака накидной гайкой. Основным недостатком этих мундштуков является относительно низкая устойчивость их против хлопков и обратных ударов, что имеет место при засорении даже одного из сопел. Поэтому они применяются в основном при работе на газах-заменителях, обладающих низкими скоростями воспламенения.

Ниже кратко рассматриваются современные конструкции универсальных резаков, работающих на ацетилене, газах-заменителях и жидких горючих.

Ацетилено-кислородный резак «Пламя-62» (рис. 89) — инжекторного типа с щелевыми ввертными мундштуками, служит, как и выпускавшиеся ранее резаки РР-53, для разделительной резки стали толщиной 3-300 мм. В комплект резака входят тележка и циркуль. Тележка облегчает выполнение резки, так как отпадает необходимость держать резак на весу. Кроме резки в направлении, перпендикулярном к поверхности разрезаемого металла, резку можно производить под углом до 35° к нормали при соответствующем закреплении тележки на головке резака. Для резки по окружности в тележку ввертывается циркуль; диаметр вырезаемых дисков или отверстий до 800 мм.

Техническая характеристика резака «Пламя-62» приведена в табл. 13.

ВНИИавтогенмашем разработана совершенно новая конструкция универсального ацетилено-кислородного резака РАР-1-66 (резак ацетиленовый ручной), особенностью которого является размещение инжекционного смесительного узла в головке резака, благодаря чему улучшаются эксплуатационные свойства, в частности хлопки и обратные удары случаются весьма редко.

В качестве горючего могут быть использованы как ацетилен, так и его заменители. Для перехода с ацетилена на газы-заменители требуется замена наружного мундштука и инжектора. По сравнению с резаком «Пламя» резак РАР-1-66 имеет улучшенную техническую характеристику.

В настоящее время выпускаются также вставные резаки РГС-60м к горелке «Москва» и РГМ-62 к горелке «Малютка», которые являются удобными при выполнении монтажных и строительных работ, когда имеются сравнительно частые переходы от сварки к резке и обратно. Присоединение вставного резака к корпусу горелки производится при помощи накидной гайки. Регулирование подогревательного пламени производится вентилями, имеющимися на корпусе, а для режущего кислорода имеется кран на вставном резаке.

Вставные резаки предназначены для резки сравнительно небольших толщин: РГС-60м — до 50 мм и РГМ-62 — до 30 мм, для чего комплектуются соответствующими мундштуками.

Резаки для газов-заменителей (пропано-бутановых смесей, природного, городского газа и т. д.) имеют в основном такое же устройство, как и ацетиленовые резаки, но отличаются большими проходными сечениями.

Резак РЗР-62 (резак для заменителей ручной) — инжекторного типа, служит для резки стали толщиной от 3 до 300 мм и имеет такой же комплект мундштуков, что и резак «Пламя-62», т. е. два наружных и пять внутренних. Диаметр отверстия в наружных мундштуках 6 и 7 мм (у ацетиленового резака 4,5 и 5,5 мм); инжектор резака РЗР имеет сопло диаметром 0,95 мм (у ацетиленового 0,6 мм). Также несколько больший диаметр имеет цилиндрическая часть канала смесительной камеры — 2,8 мм.

Техническая характеристика резака РЗР-62 приведена в табл. 14.

Резаки для жидких горючих (керосино- и бензорезы) имеют конструкцию, принципиально отличающуюся от газовых резаков, так как для получения концентрированного высокотемпературного пламени необходимо превращение жидкости в парообразное состояние. В ручных резаках это достигается двумя способами — испарением горючего в передней части корпуса резака теплом вспомогательного пламени (пламенный подогрев) или распылением его в головке резака с последующим испарением от самонагрева; в некоторых машинных резаках используется также электроподогрев (с помощью низковольтной электрокатушки).

Установка для резки с использованием жидкого горючего состоит из резака (с тележкой и циркулем) и бачка для горючего емкостью 5,5 л с ручным насосом или питаемого сжатым воздухом от сети.

Горючее подается в резак по шлангу из специальной резины внутренним диаметром 6,0 мм под давлением 1-3 кгс/см 2 , величина которого контролируется по манометру, смонтированному на бачке.

В настоящее время на производстве применяются резаки как с испарением, так и с распылением горючего. Поскольку конструкция аппаратуры, использующей первый из указанных принципов, более сложная, ниже дается краткое описание резака с пламенным подогревом и приводится его схема (рис. 90).

Кислород и горючее через ниппели рукоятки 8 по отдельным трубкам поступает в корпус резака. Часть кислорода через вентиль 9 проходит по осевому каналу инжектора 4 в смесительную камеру головки 3, а большая его часть при открывании вентиля 6 направляется в трубку режущего кислорода 5 и центральный канал 1 мундштука 2 (режущая струя). Горючее через вентиль 7 проходит в асбестовую набивку испарителя 11, где происходит его испарение под действием пламени вспомогательного мундштука 12. Пары горючего проходят по наружным пазам инжектора и засасываются кислородом в смесительную камеру; в результате образуется горючая смесь, дающая при сгорании подогревательное пламя.

Регулирование мощности и характера пламени помимо вентилей 7 и 9 осуществляется также маховичком 10, изменяющим зазор между инжектором и входом в смесительную камеру. Техническая характеристика керосинореза РК-62 приведена в табл. 15.

Резак может работать и на бензине при условии замены мундштука для подогрева испарителя (с меньшим диаметром канала).

Зажигание резака производится после подогрева испарителя каким-либо источником тепла: пламенем другого резака, горелки или пламенем от сжигания некоторого количества горючего в металлической банке, или непосредственно на поверхности разрезаемого листа.

При работе с керосинорезами необходимо соблюдение ряда особых правил, в частности, для предотвращения обратного удара в кислородный шланг, что может быть при проникновении горючего в кислородные каналы резака. Во избежание этого давление воздуха в бачке всегда должно быть меньше рабочего давления кислорода, а при перерывах в работе резак должен укладываться или подвешиваться так, чтобы головка его была обращена вниз (для свободного вытекания горючего наружу при неплотности вентиля). Кроме того, необходимо применять специальный клапан ЛКО-1-56, присоединяемый к кислородному штуцеру керосинореза, что исключает проникновение пламени обратного удара в шланг.

Для резки должен применяться осветительный керосин (ГОСТ 4753-49). Перед заливкой в бачок его следует профильтровать через слой войлока и кусковой каустической соды (NaOH) для очистки от механических примесей, смолистых веществ и влаги.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Основные виды резки металла

Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката. Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование. Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Газокислородная резка

Газокислородная резка

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

- ручную;

- гидроабразивную;

- термическую.

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

- газокислородная;

- лазерная;

- плазменная.

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

Лазерная резка металла

Лазерная резка металла

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

- ленточная пила;

- гильотина;

- дисковый станок.

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Важно то, что ножи прикасаются к листу не по всей длине поверхности. Верхний инструмент располагается под углом. Соприкосновение с металлом идет в 1 точке, которая перемещается по всей длине реза. Процесс напоминает работу обыкновенных ножниц.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Инструменты для резки

При работе в домашних условиях важно знать, чем режется металл. Чаще всего используются ручные ножницы или ножовка. Для промышленности требуются станки, с установленной на них пилой или гильотиной. Это связано с большими объемами производства и необходимостью выдержки точности размеров.

Резка металла ножницами

Резка металла ножницами

Ручные ножницы

Ручными ножницами можно разрезать материал, толщиной до 3 мм. Они имеют несколько видов резцов по металлу:

- Резцы для прямого реза.

- Для криволинейного.

- Пальцевые. Бывают прямого вида и зеркального. С их помощью вырезаются сложные фигуры.

- С одним подвижным лезвием, а вторым фиксированным, закрепленным в верстак.

Пилы

Пилы часто используются для резки металла. Они бывают нескольких видов:

- Ручные. Вставляются в специальную раму, имеющую С-образный вид.

- Дисковые. В качестве привода используется электродвигатель или ручное приспособление.

- Ленточные. Применяются только в промышленных целях.

- Торцевые. Имеют возможность совершать рез под разными углами.

- Маятниковые. Отличительной особенностью является наличие на торцевой части твердосплавной напайки.

- Циркулярные. Торец изготавливается из абразивных или твердосплавных напаек.

Углошлифовальная машина

В качестве станка для резки используется углошлифовальная машина. Другое ее название — болгарка. Она обладает следующими преимуществами:

- Благодаря небольшому весу и малым габаритам приспособление удобно в работе.

- Возможность резки изделий разной толщины.

- Большой выбор вариантов сменных дисков.

Технология резки металла резаком

[Ручные резки металла резаком] пользуются большой популярностью по той причине, что можно быстро и качественно разрезать материал (например, при прокладке трубопроводов), не повредив поверхность.

Использование резака позволяет резать металл любой толщины с минимальными затратами средств и времени (например, при прокладке трубопроводов).

С помощью данной ручной резки осуществляется резка цветных сплавов, чугуна, высокохромистых сталей.

Существует несколько видов резаков, которые нужно знать, чтобы выбрать подходящий вариант для больших и маленьких толщин любого металла, особенно чугуна.

В целом резаки для обработки металла подразделяются на две категории: газовые и воздушно-дуговые.

Газовые резаки

Основой газовой (кислородной) резки является сгорание металлосплавов в потоке чистого кислорода. Перед резкой материал нагревается до температуры горения и окисления.

Таким образом, кислородная резка состоит из двух этапов:

нагрев материала до необходимой температуры;

Для нагревания металлического листа, чтобы воспользоваться кислородной резкой, применяются такие горючие газы, как ацетилен, достигающий максимальной температуры сгорания более 3000° (используется для резки рельсов), природный газ, водород, керосин, пары бензина и др.

В таком случае используются резаки небольшой и средней толщины, имеющие конструкцию кислородной горелки.

Газовые резаки включают в себя следующие процессы:

соединение паров жидкости, кислорода и горючих газов;

Ручную резку сплавов больших толщин кислородом не во всех случаях возможно сделать резаком.

Для кислородной вариации резки важно правильно выбрать металл с точки зрения температуры плавления, показатель которой не должен превышать температуру возгорания кислорода.

Часто возникают проблемы с газовой резкой материала, содержащего большое количество углерода, например, чугуна.

Одной из разновидностей газовой резки является кислородно-флюсовая, с помощью которой осуществляется обработка нержавеющих хромоникелевых и хромистых сплавов, цветных металлов, чугуна и многого другого. Чаще всего ее применяют для трубопроводов и пр.

Суть заключается в том, что на место кислородной резки специальные приспособления беспрерывно подают порошкообразный флюс вместе с кислородом.

Флюс сгорает и образуются оксиды, после чего оксиды начинают плавиться и жидкие текущие шлаки вытекают. В качестве флюса используется мелкогранулированный железный порошок.

А при кислородной резке чугуна еще добавляется доменный феррофосфор. Кислородно-флюсовая резка чугуна и других материалов представлена на видео.

При ручной кислородной резке качество работ зависит от правильно расположенного резака над поверхностью металла. Нужно соблюдать угол наклона и скорость, так как при неправильно установленной скорости получается неровный срез.

При резке металла больших толщин до 5 см (как при прокладке трубопроводов) пламя должно направляться непосредственно на кромку, что наглядно представлено на видео.

Мундштук располагается перпендикулярно обрабатываемого материала так, чтобы нагревающее пламя и кислород были вдоль вертикальной грани.

Материал передвигается исключительно после прорезывания всей толщины детали.

При резке материала больших толщин до 20 см, например, рельсов или трубопроводов, чугуна, резак располагается под углом 75° к горизонтали, как на видео.

Скорость нужно выставить выше средней. Чистота и величина среза зависят от толщины материала.

Если нужно разрезать изделие круглого сечения, то угол наклона резака должен быть большим, а в процессе резки угол нужно постоянно уменьшать до перпендикулярно расположения резака.

При обработке фигурных изделий больших или малых толщин резак должен располагаться исключительно перпендикулярно относительно поверхности металла.

Перед использованием кислородного резака поверхность обрабатываемого материала необходимо настроить и подготовить: тщательно очистить от грязи и коррозии.

Для резки используется кислород в баллонах, которые имеют редуктор для регулировки давления.

Кислород и горючий газ поступают в резак по отдельным шлангам. Чтобы не взорвался генератор, который питает резак, на нем должен быть водяной затвор, который наполняется водой до начала работы.

Генератор без водяного затвора использовать запрещено. Кислородная резка представлена на видео в разделе.

Конечно, газовая резка имеет некоторые недостатки, например: неравномерный нагрев металла приводит к деформации, поэтому при прокладке трубопроводов необходимо доверить такую работу специалисту.

Во избежание повреждения рекомендуется придерживаться следующих правил:

резка начинается с самой длинной кромки, а заканчивается короткой;

в первую очередь вырезаются мелкие детали;

во избежание сильного нагревания кромок, нужно, чтобы скорость резки была достаточно высокой;

во время резки обрабатываемые изделия охлаждаются водой.

Также довольно часто применяется поверхностная кислородная резка, с помощью которой можно вырезать канавки на поверхности металла в виде рельефа.

Поверхностная резка производится резаками моделей РАП-62, РПА-62, РПК-62.

Еще одной разновидностью кислородной резки является разделительная, которая применяется для разреза листового материала, вырезания заготовок и иных работ, связанных с разделением материала на несколько частей.

Для ручной разделительной резки используются такие резаки, как «Пламя-62», РГС-60М.

Плазменный резак

Ручной газовый резак, работающий по типу воздушно-дуговой резки (плазменной), является довольно популярным, особенно в промышленности.

Принцип плазменной резки заключается в следующем: материал плавится между электродом и обрабатываемым листом металла, после чего металл выдувается сжатым воздухом.

Технология плазменной резки доступна не только профессиональным сварщикам.

Если обработка металла выполняется ручным способом, то воздушно-плазменная резка является самым экономичным вариантом, но редко применяемым для прокладки тех же трубопроводов.

Достоинствами воздушно-дуговой обработки являются:

качественный рез разных видов металла;

наличие защиты от перегрева и воздушного охлаждения;

Такая резка часто применяется для обработки металла малых и средних толщин до 35 мм. Часто применяется для обработки отливов, устранения дефектов на швах, токопроводящих металлов и т.д.

Плазменной резкой производится не только прямолинейная резка, но и фигурная, как гласит технологическая карта.

Плазменные резаки представлены в виде машины с плазмотроном – рабочей насадкой, в которой размещается электрод. В процессе резки в электрод подается плазмообразующий газ, например, сжатый воздух.

Под воздействием выработки сварочного тока электрод нагревается и зажигается дуга, в результате чего газ превращается в плазму с температурой до 30000°.

Так как металл быстро нагревается дугой плазмореза, поэтому происходит плавление только места среза, а другие участки материала не нагреваются.

Благодаря этому, поверхность не деформируется в результате теплового воздействия. Применение плазменной резки позволяет не обрабатывать кромки дополнительно.

Качество ручной плазменной резки напрямую зависит от сопла, находящегося в плазмотроне. Сопло оказывает влияние на скорость, ширину и чистоту среза.

Сопло является деталью, которая часто нуждается в замене, а если длина сопла будет увеличена, то данное обстоятельство улучшит качество резака.

Особенностью работы плазменного резака является длительное непрерывное время работы более получаса. По истечении данного времени оборудование требуется отключить для остывания.

Воздушно-дуговой резак может работать от трансформаторов и инверторов.

Использование трансформаторов позволяет резать металлы больших толщин до 40 мм, а инверторы для металла меньших толщин — до 30 мм.

Для ручной резки рекомендуется использовать инверторы, так как они более эффективны для работы с нержавеющими сталями, чугуном и мягкими сплавами. Подробно процесс плазменной резки можно посмотреть на видео. При желании можно найти несколько руководств в видео-формате, где рассказан процесс и показана сварка трубопроводов.

Плазменная резка используется для обработки цветных сплавов, однако существуют определенные нюансы такой обработки.

Нержавеющие стали не рекомендуется резать с использованием сжатого воздуха. Лучше использовать чистый азот или смешать его с аргоном – это будет зависеть от толщины металла.

Также следует иметь в виду, что нержавейка может деформироваться под воздействием переменного тока, а это, в свою очередь, приведет к небольшому сроку эксплуатации.

Для резки алюминия толщиной до 70 мм применяется сжатый воздух.

При меньшей плотности материала толщиной до 20 мм резка осуществляется чистым азотом, при толщине 70-100 мм используется азот с водородом.

Использование резака для резки металла (например, при прокладке трубопроводов) позволяет быстро и качественно выполнить обработку материала. К тому же все работы можно сделать своими руками, зная технологию резки.

Подробно весь процесс представлен на видео, изучение которого позволит правильно использовать резак. Важна также и технологическая карта, в которой даны инструкции о том, как правильно пользоваться тем или иным инструментом.