Какие существуют виды деформации металлов?

ДЕФОРМАЦИЯ И РАЗРУШЕНИЕ МЕТАЛЛОВ

Упругая и пластическая деформации металлов

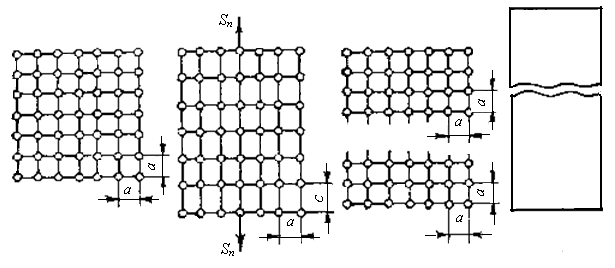

Деформацией называется изменение размеров и формы тела под действием приложенных сил (нагрузки) — внешних или возникающих при различных физико-механических процессах, проходящих в самом теле. Наиболее простые виды деформации тела: растяжение-сжатие, сдвиг, изгиб, кручение, (рис. 3.1).

Деформация может быть обратимой, т.е. исчезать после снятия нагрузки, вызвавшей ее, и необратимой — оставаться после удаления сил, под действием которых она возникла. Обратимая деформация называется упругой, а необратимая — пластической (остаточной) деформацией.

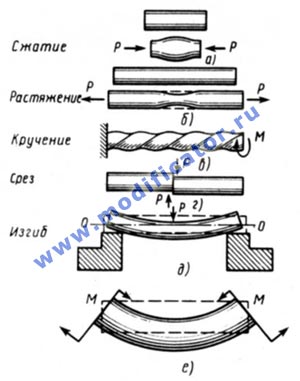

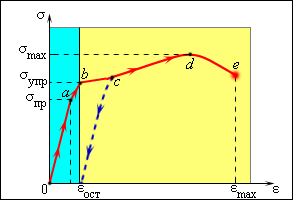

Наиболее наглядное представление о различных стадиях процесса деформации можно получить из диаграммы деформации тела под воздействием возрастающей нагрузки, которая строится по результатам опыта в координатах деформация — сила (рис. 3.2). Для металлов и их сплавов диаграмма деформации имеет два характерных участка: в на-

Рис. 3.1. Изменение расстояния между точками Л и В при различных видах деформации:

а — растяжение; 6 — сжатие; в — сдвиг узельных атомов в соседние междоузлия

Рис. 3.2. Схема процесса деформации

чальной стадии нагружения до определенной нагрузки макроскопическая деформация возрастает по линейному закону (закон Гука), а затем зависимость между силой и деформацией становится криволинейной. Кривая деформации практически обрывается в тот момент, когда происходит лавинное разрушение тела и вследствие этого нагрузка очень быстро спадает.

Если на первой стадии нагружения приостановить рост силы, а затем снять ее, то деформация в макромасштабе практически полностью исчезает. При снятии же нагрузки на второй стадии исчезает только упругая часть деформации. В соответствии с этим весь процесс деформации разделяют на три последовательно проходящие одна за другой стадии (рис. 3.2):

- 1) стадия упругих деформаций — зависимость между силой и деформацией определяется законом Гука (линейная зависимость между напряжением и деформацией 5 в соответствии с законом пропорциональности — а = Е5) и зависит от упругих свойств материала, так как Е — модуль нормальной упругости, который характеризует скорость нарастания напряжения с увеличением упругой деформации;

- 2) стадия упруго-пластических деформаций — зависимость между силой и деформацией определяется кривой, характер которой зависит от свойств материала, условий нагружения и выбора координат диаграммы деформации;

- 3) стадия разрушения.

Такое разделение процесса деформации условно, поскольку указанные стадии невозможно четко разграничить.

Так, в макроскопически упругой области обнаруживается пластическая деформация отдельных зерен поликристалли- ческого металла. Эта неоднородность деформации сохраняется и в пластической области. Поэтому задолго до полного разрушения даже довольно грубыми методами (например, наблюдая поверхность излома), можно обнаружить на отдельных его участках трещины разрушения (см. рис. 2.5).

Нагрузки по характеру изменений во времени подразделяют на статические и динамические. Статические нагрузки характеризуются малой скоростью изменения направления и места приложения, поэтому их принимают не зависящими от времени; динамические нагрузки характеризуются большой скоростью изменения направления или точки приложения.

Рис. 3.3. Образование напряжений при приложении силы Р к площади S: а — нормальные напряжения растягивающие (положительные) и сжимающие (отрицательные); т — касательные напряжения

Для проведения расчетов на прочность конструкций или их элементов введено понятие напряжений, характеризующее внутренние силы, приходящиеся на единицу площади поперечного сечения тела. Так как сила РУ приложенная к некоторой площадке S обычно не перпендикулярна к ней, а направлена под некоторым углом, возникают нормальные (а) и касательные (т) напряжения (рис. 3.3). Опытное изучение напряженного состояния проводится методом тензометрии, а также с помощью оптических методов (например, поляризационно-оптического).

Напряжения вызываются разными причинами, поэтому различают:

- • временные напряжения обусловлены действием внешней нагрузки, исчезают после ее снятия;

- • остаточные внутренние напряжения возникают и уравновешиваются внутри тела без внешней нагрузки, вызывают деформацию материала;

- • тепловые (термические) напряжения возникают при нагреве или охлаждении тела из-за неоднородного расширения (сжатия) поверхностных и внутренних слоев и наличия неравномерности температурного поля;

- • структурные (фазовые) напряжения возникают при кристаллизации, деформации или неоднородном протекании фазовых превращений по объему тела.

Упругая деформация (устраняется после снятия нагрузки) влияет на свойства, форму, структуру, размер тела. Пластическая деформация (не устраняется после снятия нагрузки) изменяет форму, размер, структуру, свойства тела и в моно- и поликристаллах осуществляется за счет скольжения и двойникования.

Скольжение (рис. 3.4) — сдвиг одной части кристалла относительно другой по плоскостям и направлениям с наиболее плотным расположением атомов. Механизм скольжения — дислокационный, т.е. связан с движением дислокаций.

Рис. 3.4. Схемы пластической деформации скольжением (я) и дислокационного пластического сдвига:

6 — положение дислокации до скольжения; в — изменение положения дислокации при деформации; г — выход дислокации на поверхность кристалла; А—А — плоскость скольжения; напряжение сдвига; 1—6,1’—6′ — расположение атомов по обе стороны от плоскости скольжения

Плоскость скольжения вместе с направлением скольжения, принадлежащим этой плоскости, образуют систему скольжения. Число систем скольжения зависит от типа решетки — у металлов с ГЦК решеткой (y-Fe, Си, А1 и др.) 12 эквивалентных систем скольжения; с ОЦК решеткой — 48; с ГПУ решеткой (Mg, Zn и др.) — 3. Поэтому эти металлы менее пластичны, чем металлы с ГЦК и ОЦК решетками.

В идеальном кристалле, без дефектов структуры, в скольжении одновременно участвуют все атомы, находящиеся в плоскости сдвига. Требуемое критическое касательное напряжение называется теоретической прочностью кристалла. В реальном кристалле пластическая деформация происходит последовательным перемещением дислокаций на одно межатомное расстояние (рис. 3.4), что требует напряжения значительно меньше теоретического значения. При выходе дислокаций на поверхность кристалла одна его часть сдвигается относительно другой на одно межатомное расстояние. Пробег многих дислокаций приводит к макросдвигу, т.е. пластической деформации.

Скольжение дислокаций не связано с диффузией (не происходит массопереноса), поэтому и при отрицательных температурах, когда скорость диффузии мала, дислокации перемещаются сравнительно легко.

Двойникование (рис. 3.5) — переориентация части кристалла в положение, симметричное по отношению к первой

Рис. 35. Схемы пластической деформации двойнико- ванием (а, б) и полностью двойникованные мартенситные кристаллы (в), X G00:

- 1 —плоскость двойникования;

- 2 — двойники; т — напряжение

сдвига части (зеркальное отражение). Наблюдается в кристаллических решетках ОЦК, ГЦК и ГПУ при больших степенях деформации.

В поликристалле процессы скольжения и двойникова- ния идут в каждом зерне. Передача деформации от зерна к зерну происходит эстафетным путем. Переход дислокаций из одного зерна в другое невозможен.

Пластическое деформирование изменяет форму кристаллов — зерна вытягиваются в направлении приложения силы, образуя волокнистую структуру (рис. 3.6), и происходит образование предпочтительной кристаллографической ориентировки, которая называется текстурой деформации. Характер текстуры зависит от природы металла и вида деформации (прокатка, волочение и т.д.)

Рис. 3.6. Схема микроструктуры до и после деформации (я); б — микроструктура монокристалла кремнистого железа (е

А и Б — плоские ряды винтовых дислокаций разного знака, X 20 000

Пластическая деформация вызывает изменение структуры и свойств поликристаллического металла. Повышение плотности дислокаций (от р = 10 8 см -2 до р = 10 12 см -2 ) и других дефектов кристаллического строения затрудняют движение дислокаций — увеличивается сопротивление деформации, т.е. уменьшается пластичность и повышается прочность. Напряжение сдвига растет пропорционально плотности дислокаций. Упрочнение (повышение прочности) металла под действием пластической деформации называется наклепом или нагартовкой. Пластическая деформация изменяет не только механические, но и другие свойства материала (рис. 3.7, а). С увеличением степени деформации возрастает электросопротивление, коэрцитивная сила, коррозия. Однако ударная вязкость, теплопроводность, магнитная проницаемость резко падают.

Рис. 3.7. Зависимость механических свойств металла (предела прочности ав, условного предела текучести ст0 2 и относительного удлинения б) от степени деформации е (а) и схемы образования трещины при слиянии дислокаций у препятствия (б) и пересечении двух плоскостей скольжения (в); разрушение образца стали 5ХНМ после электроэрозионной обработки при растяжении (г): в верхней части хрупкое разрушение, в нижней — вязкое

Деформации и механические свойства металлов

В процессе эксплуатации металлические изделия подвергаются различным видам нагрузок: статическим, динамическим, переменным, растягивающим, сжимающим, изгибающим, скручивающим, срезывающим, сосредоточенным, распределенным, сплошным и др.

Под влиянием внешних нагрузок и различных внутренних физико-механических процессов в металле между частицами возникают внутренние силы (силы упругости), которые оказывают сопротивление деформации.

Значения внутренних сил упругости измеряются напряжениями. Последние зависят от значений приложенных к изделию усилий.

Прочность детали будет обеспечена в том случае, когда действительные напряжения будут меньше или равны допускаемым.

Напряжения могут возникать под действием внешней нагрузки и исчезать после ее снятия или же внутренние, возникающие и уравновешивающиеся без действия внешних сил.

Внутренние напряжения оказывают значительное влияние на свойства металлов и протекающие в них превращения.

Появление внутренних напряжений связано, как правило, с неравномерным распределением деформаций по объему изделия. Так при быстром нагреве или охлаждении из-за неодинакового расширения (сжатия) поверхностных и внутренних слоев появляются тепловые напряжения. Фазовые или структурные напряжения возникают в процессе кристаллизации, при термической обработке вследствие структурных превращений и т. д.

Внутренние напряжения подразделяются на напряжения 1 рода, возникающие в объеме всего изделия; 2 рода, возникающие в объеме одного зерна (кристаллита); 3 рода, возникающие в объемах кристаллической ячейки (субмикроскопические).

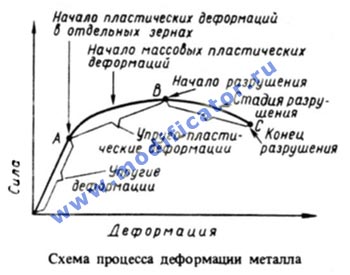

Силы, приложенные к изделию, вызывают деформацию металла. Деформация — это изменение геометрии изделия под действием внешних сил, при изменении температуры, влажности, фазовых превращений и др. Существует два основных вида деформаций — упругие (обратимые) и пластические. Упругие деформации возникают в том случае, когда под действием приложенных сил происходит незначительное (рис. 4, а) смещение атомов (менее межатомного расстояния). При подобном смещении атомов из положения равновесия нарушается баланс сил притяжения или отталкивания.

Рис. 4. Схемы деформаций: а — упругая; б — скольжением; в — двойникованием

Поэтому, после снятия нагрузки, смещенные атомы возвращаются в исходное равновесное положение и кристаллы приобретают свою первоначальную форму и размеры, т. е. влияние упругой деформации на форму, структуру и свойства изделия полностью аннулируется после прекращения действия нагрузки.

Пластическая (остаточная) деформация после снятия нагрузки остается, так как связана с перемещением атомов внутри кристаллов на относительно большие расстояния. Она вызывает остаточные изменения формы, структуры и свойств металла без макроскопических нарушений сплошности. Пластическая деформация может осуществляться скольжением или двойникованием.

При деформации скольжением (рис. 4, б) отдельные части кристалла смещаются относительно друг друга под действием касательных напряжений (?), достигающих определенной критической величины.

При деформации двойникованием (рис. 4, в) происходит перестройка части кристалла в новое положение, зеркально симметричное к недеформируемой части относительно плоскости А-А, называемой плоскостью двойникования.

Пластическая деформация поликристаллического металла протекает аналогично деформации монокристалла при этом изменение формы изделия происходит в результате пластической деформации каждого зерна. При значительных деформациях, вследствие скольжения, зерна (кристаллы) меняют свою форму из округлой в вытянутую, образуя, так называемую волокнистую структуры. Под воздействием возрастания напряжения до определенного значения, возникает такая остаточная деформация, при которой появляются трещины, а затем и полное разрушение изделия.

От напряжений и способности сопротивляться деформациям в большой степени зависят механические свойства металлов.

К основным механическим свойствам относятся: прочность — сопротивляемость металла деформациям и разрушению; упругость — способность металла восстанавливать свою форму и объем послепрекращения воздействия причин, вызывающих деформацию; пластичность — способность металла под действием внешних сил изменять (не разрушаясь) свою форму и размеры и сохранять остаточные деформации после устранения этих сил; твердость — сопротивление металла проникновению в него более твердого тела; ударная вязкость — способность металла сопротивляться действию ударных нагрузок; изнашиваемость — способность металла истираться от действия сил трения.

Деформация металлов. Виды напряжений

Деформацией называется изменение формы и размеров тела под действием напряжений.

Напряжение – сила, действующая на единицу площади сечения детали.

Напряжения и вызываемые ими деформации могут возникать при действии на тело внешних сил растяжения, сжатия и т.д., а также в результате фазовых (структурных) превращений, усадки и других физико-химических процессов (термических, временных), протекающих в металлах, и связанных с изменением объема.

Напряжения и вызываемые ими деформации могут возникать при действии на тело внешних сил растяжения, сжатия и т.д., а также в результате фазовых (структурных) превращений, усадки и других физико-химических процессов (термических, временных), протекающих в металлах, и связанных с изменением объема.

| Рис.3.8. Схема возникновения нормальных и касательных напряжений в металле при его нагружении |

Металл, находящийся в напряженном состоянии, при любом виде нагружения всегда испытывает напряжения нормальные и касательные (рис. 3.8). Нормальные напряжения подразделяют на растягивающие (положительные) и сжимающие (отрицательные). Рост нормальных и касательных напряжений приводит к разным последствиям. Рост нормальных напряжений приводит к хрупкому разрушению. Деформация металла под действием напряжений может быть упругой и пластической.

Упругой называется деформация, полностью исчезающая после снятия вызывающих ее напряжений.

При упругом деформировании изменяются расстояния между атомами металла в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменение межатомного расстояния, атомы становятся на прежние места, и деформация исчезает. Упругая деформация на диаграмме деформации характеризуется линией ОА (рис. 3.9).

Рис.3.9. Диаграмма зависимости деформации металла ε

от действующих напряжений σ

Если нормальные напряжения достигают значения сил межатомных связей, то наблюдается хрупкое разрушение путем отрыва (рис. 3.10, г).

Рис.3.10. Схема упругой деформации и хрупкого разрушения

под действием упругих напряжений:

а – ненапряженная решетка металла; б – упругая деформация;

в, г – хрупкое разрушение в результате отрыва

Зависимость между упругой деформацией ε и напряжением σ выражается законом Гука:

,

,

где Е – модуль упругости.

Модуль упругости является важнейшей характеристикой упругих свойств металла. По физической природе величина модуля упругости рассматривается как мера прочности связей между атомами в твердом теле.

Пластической, или остаточной, называется деформация после прекращения действия, вызвавших ее напряжений.

При пластическом деформировании одна часть кристалла перемещается по отношению к другой под действием касательных напряжений τ. При снятии нагрузок сдвиг остается, т.е. происходит пластическая деформация (рис. 3.11), и устраняется лишь упругая составляющая деформации.

Рис.3.11. Схема пластической деформации и вязкого разрушения

под действием касательных напряжений:

а – ненапряженная решетка; б – упругая деформация;

в – упругая и пластическая деформация; г – пластическая деформация; д, е – пластичное (вязкое) разрушение в результате среза

В результате развития пластической деформации может произойти вязкое разрушение путем сдвига. При пластической деформации необратимо изменяются структура металла и его свойства.

Металлы и сплавы в твердом состоянии имеют кристаллическое строение, и характер их деформации зависит от типа кристаллической структуры и наличия несовершенств в этой структуре.

Рассмотрим пластическую деформацию в монокристалле.

Пластическая деформация происходит в основном за счет скольжения одних тонких атомных слоев относительно других (рис. 3.11, б – г, рис. 3.12, а). Смещение совершается по кристаллографическим плоскостям (m-m) наиболее плотноупакованными атомами и называются плоскостями скольжения.

В промежутках между полосами скольжения деформации не происходит. Твердое тело не изменяет своего кристаллического строения во время пластической деформации и расположение атомов в элементарных ячейках сохраняется. Это наиболее характерный вид деформации при обработке давлением.

При деформировании металла его пластическая деформация может развиваться не только за счет скольжения, но и за счет двойникования при воздействии на металл ударных нагрузок. Это процесс перемещения верхней части кристаллов относительно плоскости, называемой плоскостью двойникования, в результате которого часть кристаллита занимает положение, зеркально отражающее положение его недеформированной части (рис. 3.12, б).

Рис. 3.12. Схемы пластической деформации скольжением (а)

и двойникованием (б)

Двойникование чаще возникает при пластической деформации кристаллов с объемно-центрированной и гексагональной решеткой, причем с повышением скорости деформации и понижением температуры склонность к двойникованию возрастает.

Двойникование может возникать не только в результате действия внешних сил, но и в результате отжига пластически деформированного тела. Это характерно для металлов с гранецентрированной кубической решеткой (медь, латунь).

Пластическая деформация поликристаллического металла протекает аналогично деформации монокристалла путем сдвига (скольжения) или двойникования. При большей деформации в результате процессов скольжения зерна меняют свою форму. До деформации зерна имеют округлую форму, после деформации в результате смещения по плоскостям скольжения зерна вытягиваются в направлении действующих сил, образуя волокнистую или слоистую структуру. Волокна с вытянутыми вдоль них неметаллическими включениями являются причиной неодинаковости свойств вдоль и поперек волокон. Одновременно с изменением формы зерен в процессе пластической деформации происходит изменение ориентации в пространстве их кристаллической решетки. Когда кристаллические решетки большинства зерен получают одинаковую ориентацию, возникает текстура деформации.

| Рис. 3.13. Влияние холодной пластической деформации на механические свойства металла |

Текстура деформации создает кристаллическую анизотропию, при которой наибольшая разница свойств проявляется для направлений, расположенных под углом 45 o друг к другу. С увеличением степени деформации характеристики пластичности (относительное удлинение и сужение), вязкости (ударная вязкость) уменьшаются, а прочностные характеристики (пределы упругости, текучести, прочности) и твердость увеличиваются (рис. 3.13). Также повышается электросопротивление, снижаются сопротивление коррозии, теплопроводность, магнитная проницаемость.

Текстура деформации создает кристаллическую анизотропию, при которой наибольшая разница свойств проявляется для направлений, расположенных под углом 45 o друг к другу. С увеличением степени деформации характеристики пластичности (относительное удлинение и сужение), вязкости (ударная вязкость) уменьшаются, а прочностные характеристики (пределы упругости, текучести, прочности) и твердость увеличиваются (рис. 3.13). Также повышается электросопротивление, снижаются сопротивление коррозии, теплопроводность, магнитная проницаемость.

Деформационное упрочнение поликристаллического металла. С увеличением степени холодной (ниже (0,15…0,2)Тпл, где Тпл – температура плавления, К) деформации свойства, характеризующие сопротивление деформации, повышаются, а способность к пластической деформации (пластичность δ) уменьшается. Это явление получило название наклепа.

Разрушение металла. Под разрушением понимают процесс зарождения и развития в металле трещин, приводящий к разделению его на части. Разрушение происходит в результате развития нескольких трещин или слияния рядом расположенных трещин в одну магистральную, по которой происходит разрушение.

Различают хрупкое разрушение (в металлах – квазихрупкое) и /или вязкое. Механизм зарождения трещин одинаков как при хрупком, так и при вязком разрушении. Возникновение микротрещин чаще происходит благодаря скоплению движущихся дислокаций (пластическая деформация) перед препятствием (границы субзерен, фазовые границы), что приводит к концентрации напряжений, достаточной для образования трещины.

Различают транскристаллитное разрушение – трещина распространяется по телу зерна, интеркристаллитное – по границам зерен (всегда хрупкое).

Результатом хрупкого разрушения является блестящий светлый кристаллический излом с ручьистым строением. Хрупкая трещина распространяется по нескольким параллельным плоскостям. Плоскость излома перпендикулярна нормальным напряжениям.

Вязкое разрушение происходит путем среза под действием касательных напряжений. Ему всегда предшествует значительная пластическая деформация. Поверхность излома негладкая, рассеивает световые лучи, матовая (волокнистый) излом. Плоскость излома располагается под углом. По излому можно определить характер разрушения.

Понижение температуры обусловливает переход от вязкого к хрупкому разрушению. Это явление получило название хладоломкости. Хладоломкими являются Fe, W, Zn и другие металлы, имеющие ОЦК и гексагональную плотноупакованную кристаллическую решетку.

Деформация

Деформация (англ. deformation) — это изменение формы и размеров тела (или части тела) под действием внешних сил, при изменении температуры, влажности, фазовых превращениях и других воздействиях, вызывающих изменение положения частиц тела. При увеличении напряжения деформация может закончиться разрушением. Способность материалов сопротивляться деформации и разрушению под воздейстивем различного вида нагрузок характеризуется механическими свойствами этих материалов.

На появление того или иного вида деформации большое влияние оказывает характер приложенных к телу напряжений. Одни процессы деформации связаны с преобладающим действием касательной составляющей напряжения, другие — с действием его нормальной составляющей.

Виды деформации

По характеру приложенной к телу нагрузки виды деформации подразделяют следующим образом:

- Деформация растяжения;

- Деформация сжатия;

- Деформация сдвига (или среза);

- Деформация при кручении;

- Деформация при изгибе.

К простейшим видам деформации относятся: деформация растяжения, деформация сжатия, деформация сдвига. Выделяют также следующие виды деформации: деформация всестороннего сжатия, кручения, изгиба, которые представляют собой различные комбинации простейших видов деформации (сдвиг, сжатие, растяжение), так как сила приложенная к телу, подвергаемому деформации, обычно не перпендикулярна его поверхности, а направлена под углом, что вызывает как нормальные, так и касательные напряжения. Изучением видов деформации занимаются такие науки, как физика твёрдого тела, материаловедение, кристаллография.

В твёрдых телах, в частности — металлах, выделяют два основных вида деформаций — упругую и пластическую деформацию, физическая сущность которых различна.

Деформация металла. Упругая и пластическая деформация

Влияние упругой (обратимой) деформации на форму, структуру и свойства тела полностью устраняется после прекращения действия вызвавших её сил (нагрузок), так как под действием приложенных сил происходит только незначительное смещение атомов или поворот блоков кристалла. Сопротивление металла деформации и разрушению называется прочностью. Прочность является первым требованием, предъявляемым к большинству изделий.

Модуль упругости — это характеристика сопротивления материалов упругой деформации. При достижении напряжениями так называемого предела упругости (или порога упругости) деформация становится необратимой.

Пластическая деформация, остающаяся после снятия нагрузки, связана с перемещением атомов внутри кристаллов на относительно большие расстояния и вызывает остаточные изменения формы, структуры и свойств без макроскопических нарушений сплошности металла. Пластическую деформацию также называют остаточной или необратимой. Пластическая деформация в кристаллах может осуществляться скольжением и двойникованием.

Пластическая деформация металла. Для металлов характерно большее сопротивление растяжению или сжатию, чем сдвигу. Поэтому процесс пластической деформации металла обычно представляет собой процесс скольжения одной части кристалла относительно другой по кристаллографической плоскости или плоскостям скольжения с более плотной упаковкой атомов, где наименьшее сопротивление сдвигу. Скольжение осуществляется в результате перемещения в кристалле дислокаций. В результате скольжения кристаллическое строение перемещающихся частей не меняется.

Другим механизмом пластической деформации металла является двойникование. При деформации двойникованием напряжение сдвига выше, чем при скольжении. Двойники обычно возникают тогда, когда скольжение по тем или иным причинам затруднено. Деформация двойникованием обычно наблюдается при низких температурах и высоких скоростях приложения нагрузки.

Пластичность — это свойство твёрдых тел под действием внешних сил изменять, не разрушаясь, свою форму и размеры и сохранять остаточные (пластические) деформации после устранения этих сил. Отсутствие или малое значение пластичности называется хрупкостью. Пластичность металлов широко используется в технике.

Подготовлено: Корниенко А.Э. (ИЦМ)

Лит.:

- Жуковец И.И. Механические испытания металлов: Учеб. для сред. ПТУ. — 2-е изд., перераб. и доп. – М.: Высш.шк., 1986. — 199 с.: ил. — (Профтехобразование). ББК 34.2. Ж 86. УДЖ 620.1

- Гуляев А.П. Металловедение. — М.: Металлургия, 1977. — УДК669.0(075.8)

- Солнцев Ю.П., Пряхин Е.И., Войткун Ф. Материаловедение: Учебник для вузов. — М.: МИСИС, 1999. — 600 с. — УДК 669.017

Конкурс «Я и моя профессия: металловед, технолог литейного производства». Узнать, участвовать >>> —>

Деформация металлов

ДЕФОРМАЦИЯ МЕТАЛЛОВ, изменение под действием сил формы и размеров данного объема металла. Эти изменениям, м. б. упругими , если после прекращения действия сил объем металла принимает первоначальную форму, и остаточными , если металл после прекращения действия сил останется в измененном (деформированном) виде. При деформации металлов в горячем состоянии (выше температуры рекристаллизации) механические свойства металла не изменяются, а при деформации металлов в холодном состоянии это явление сопровождается изменением механических свойств. Величина усилия (выраженная в кг/мм 2 ), производящего начало остаточной или пластической деформации металла, называется пределом упругости данного материала. Механизм деформации одного металлического кристалла в условиях выше предела упругости (пластическая деформация металла) был изучен Полани (Polanyi) и его сотрудниками в 1923 г. Пластическая деформация кристалла всегда происходит так, что часть кристаллографических определенных плоскостей и направлений сдвигаются друг относительно друга.

При малой симметрии, как, например, у цинка, это скольжение происходит по одной плоскости. Положение этой плоскости на деформированном кристалле выражается рядом эллипсов (эскиз, 2) и у Zn имеет место при нагрузке 36 г/мм 2 при 15° (по Заксу). На фиг. 1 (образец [а] сделан круглым из одного кристалла Zn) можно себе ясно представить этот механизм деформации растяжением одного кристалла, где большая стрелка указывает большую ось эллипса скольжения, а малая — направление силы, поворачивающей слой кристалла.

Т. о., деформация кристалла не совпадает с направлением деформирующего усилия (фиг. 2), поэтому деформированный кристалл (фиг. 1, б) принимает не круглую, а эллиптическую форму.

Если образец состоит из нескольких (немногих) кристаллов, то аналогичная деформация металла происходит с каждым кристаллом, и деформированный образец имеет неправильную внешнюю форму (эскиз, 1). Технические металлы все состоят из очень многих кристаллов, но каждый из них деформируется самостоятельно, и при наступлении усилия, превосходящего предел упругости, каждый кристалл разбивается на параллельные плоскости по спайностям, видимым на эскизах, 3, 4 и 5, и называемые линиями сдвигов. На этом основании Фремон предложил следующий метод определения предела упругости. Изготавливается конической формы полированный образец (фиг. 3) и подвергается некоторому напряжению, превосходящему предел упругости в тонкой цилиндрической части, где появятся на полированной поверхности линии сдвигов, но так как напряжение не превосходит предела упругости в другой, толстой части образца, то на конусе в некотором месте между тонкой и толстой частями появится граница этих линий сдвигов.

Зная нагрузку и измерив диаметр образца у этой границы, можно определить величину σЕ. На эскизах, 6 и 7, приведены микрофотографии деформированного участка и границы между деформированным и не деформированным.

Из рассмотрения фиг. 4 (опыты Чохральского, 1923 г. и Оберхоффера, 1916 г.) следует, что, чем меньше размер кристаллов, составляющих образец, тем правильнее форма деформируемого металла.

Наиболее мелкокристаллический образец дает: 1) большую прочность, 2) большую однородность, т. е. большую надежность механических качеств; поэтому современная техника применяет гл. обр. металлы мелкокристаллической структуры, которые обладают наибольшим упругим сопротивлением деформирующему действию механических усилий. Деформированный (наклепанный) металл (остаточная деформация) обладает более высоким пределом упругости, чем он имел до деформации, — отсюда применяется иногда очень неподходящее название — усиление металла (Verfestigung). Например, при уменьшении площади сечения железной (С

0,07%) проволоки на 96,5% при холодной протяжке свойства изменились следующим образом (в %):

Мы считаем название усиление (Verfestigung) материала деформацией при температуре ниже рекристаллизации неподходящим потому, что такой металл обладает ничтожным сопротивлением удару. В технике, однако, метод деформации на холоде применяется для раздробления кристаллов, а хрупкость, возникшая при этом, уничтожается термической обработкой, — например, патентированием проволоки (см. Волочение). Следует указать, что кристаллы металла, деформированного на холоде (наклепанный металл), обладают способностью вблизи температуры рекристаллизации сливаться вместе, образуя очень крупные кристаллы (эскизы, 8 и 9), т. е. наклепанный металл при низкой температуре нагрева приобретает структуру, характеризующуюся очень низкими механическими качествами, особенно на удар; поэтому холодная обработка должна сопровождаться правильной термической обработкой, после которой металл может получить очень высокие механические качества.

Источник: Мартенс. Техническая энциклопедия. Том 6 — 1929 г.

Деформация: виды деформации, пределы упругости и прочности

Частицы, из которых состоят твердые тела (как аморфные, так и кристаллические) постоянно совершают тепловые колебания около положений равновесия. В таких положениях энергия их взаимодействия минимальная. Если расстояние между частицами уменьшается, начинают действовать силы отталкивания, а если увеличиваться – то силы притяжения. Именно этими двумя силами обусловлены все механические свойства, которыми обладают твердые тела.

Если твердое тело изменяется под воздействием внешних сил, то частицы, из которых оно состоит, меняют свое внутреннее положение. Такое изменение называется деформацией.

Виды деформации

Различают деформации нескольких видов. На изображении показаны некоторые из них.

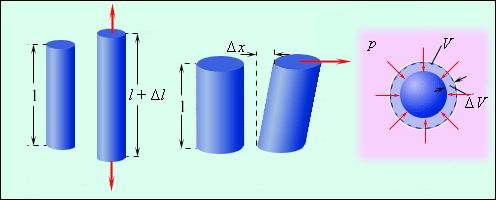

Рисунок 3 . 7 . 1 . Некоторые виды деформаций твердых тел: 1 – деформация растяжения; 2 – деформация сдвига; 3 – деформация всестороннего сжатия.

Первый вид – растяжение или сжатие – является наиболее простым видом деформации. В таком случае изменения, происходящие с телом, можно описать при помощи абсолютного удлинения Δ l , которое происходит под действием сил, обозначаемых F → . Взаимосвязь, существующая между силами и удлинением, обусловлена геометрическими размерами тела (в первую очередь толщиной и длиной), а также механическими свойствами вещества.

Если мы разделим величину абсолютного удлинения на первоначальную длину твердого тела, мы получим величину его относительного удлинения (относительной деформации).

Обозначим этот показатель ε и запишем следующую формулу:

Относительная деформация тела растет при его растяжении и соответственно уменьшается при сжатии.

Если учесть, в каком именно направлении внешняя сила действует на тело, то мы можем записать, что F будет больше нуля при растяжении и меньше нуля при сжатии.

Механическое напряжение

Механическое напряжение твердого тела σ – это показатель, равный отношению модуля внешней силы к площади сечения твердого тела.

Величину механического напряжения принято выражать в паскалях ( П а ) и измерять в единицах давления.

Важно понимать, как именно механическое напряжение и относительная деформация связаны между собой. Если отобразить их взаимоотношения графически, мы получим так называемую диаграмму растяжения. При этом нам нужно отмерить величину относительной деформации по оси x , а механическое напряжение – по оси y . На рисунке ниже представлена диаграмма растяжения, типичная для меди, мягкого железа и некоторых других металлов.

Рисунок 3 . 7 . 2 . Типичная диаграмма растяжения для пластичного материала. Голубая полоса – область упругих деформаций.

В тех случаях, когда деформация твердого тела меньше 1 % (малая деформация), то связь между относительным удлинением и механическим напряжением приобретает линейный характер. На графике это показано на участке O a . Если напряжение снять, то деформация исчезнет.

Деформация, исчезающая при снятии напряжения, называется упругой.

Линейный характер связи сохраняется до определенного предела. На графике он обозначен точкой a .

Предел пропорциональности – это наибольшее значение σ = σ п р , при котором сохраняется линейная связь между показателями σ и ε .

На данном участке будет выполняться закон Гука:

В формуле содержится так называемый модуль Юнга, обозначенный буквой E .

Если мы продолжим увеличивать напряжение на твердое тело, то линейный характер связи нарушится. Это видно на участке a b . Сняв напряжение, мы также увидим практически полное исчезновение деформации, то есть восстановление формы и размеров тела.

Предел упругости

Предел упругости – максимальное напряжение, после снятия которого тело восстановит свою форму и размер.

После перехода этого предела восстановления первоначальных параметров тела уже не происходит. Когда мы снимаем напряжение, у тела остается так называемая остаточная (пластическая) деформация.

Обратите внимание на участок диаграммы b c , где напряжение практически не увеличивается, но деформация при этом продолжается. Это свойство называется текучестью материала.

Предел прочности

Предел прочности – максимальное напряжение, которое способно выдержать твердое тело, не разрушаясь.

В точке e материал разрушается.

Если диаграмма напряжения материала имеет вид, соответствующий тому, что показан на графике, то такой материал называется пластичным. У них обычно деформация, при которой происходит разрушение, заметно больше области упругих деформаций. К пластичным материалам относится большинство металлов.

Если материал разрушается при деформации, которая превосходит область упругих деформаций незначительно, то он называется хрупким. Такими материалами считаются чугун, фарфор, стекло и др.

Деформация сдвига имеет аналогичные закономерности и свойства. Ее отличительная особенность состоит в направлении вектора силы: он направлен по касательной относительно поверхности тела. Для поиска величины относительной деформации нам нужно найти значение Δ x l , а напряжения – F S (здесь буквой S обозначена та сила, которая действует на единицу площади тела). Для малых деформаций действует следующая формула:

Буквой G в формуле обозначен коэффициент пропорциональности, также называемый модулем сдвига. Обычно для твердого материала он примерно в 2 — 3 раза меньше, чем модуль Юнга. Так, для меди E = 1 , 1 · 10 11 Н / м 2 , G = 0 , 42 · 10 11 Н / м 2 .

Когда мы имеем дело с жидкими и газообразными веществами, то важно помнить, что у них модуль сдвига равен 0 .

При деформации всестороннего сжатия твердого тела, погруженного в жидкость, механическое напряжение будет совпадать с давлением жидкости ( p ) . Чтобы вычислить относительную деформацию, нам нужно найти отношение изменения объема Δ V к первоначальному объему V тела. При малых деформациях

Буквой B обозначен коэффициент пропорциональности, называемый модулем всестороннего сжатия. Такому сжатию можно подвергнуть не только твердое тело, но и жидкость и газ. Так, у воды B = 2 , 2 · 10 9 Н / м 2 , у стали B = 1 , 6 · 10 11 Н / м 2 . В Тихом океане на глубине 4 к м давление составляет 4 · 10 7 Н / м 2 , а относительно изменения объема воды 1 , 8 % . Для твердого тела, изготовленного из стали, значение этого параметра равно 0 , 025 % , то есть оно меньше в 70 раз. Это подтверждает, что твердые тела благодаря жесткой кристаллической решетке обладают гораздо меньшей сжимаемостью по сравнению с жидкостью, в которой атомы и молекулы связаны между собой не так плотно. Газы могут сжиматься еще лучше, чем тела и жидкости.

От значения модуля всестороннего сжатия зависит скорость, с которой звук распространяется в данном веществе.