Какой сваркой варить тонкий металл?

Какие электроды подходят для сварки тонкого металла? Подробный обзор

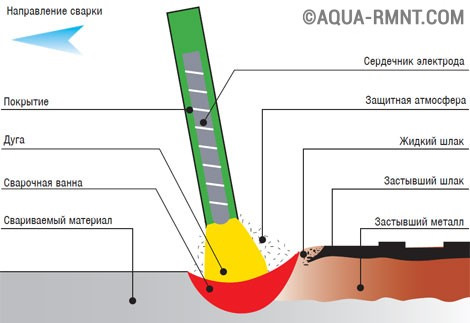

При помощи дуговой сварки между собой скрепляются металлические поверхности толщиной 0,2-4 мм. Наиболее же востребована сварка поверхностей толщиной 1 мм. Именно такие показатели у кузовов автомобилей, труб с небольшим диаметром, ёмкостей, предназначенных для жидких веществ, и т.д. Электроды для тонкого металла принципиально отличаются от тех, что используются при сваривании толстых деталей. Эту разницу необходимо учитывать, чтобы получить надёжный, устойчивый к коррозии и износу шов.

Какими электродами лучше варить тонкий металл

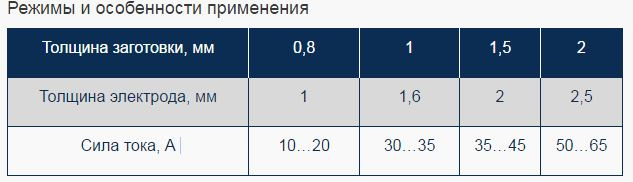

Для качественной сварки необходимо обеспечить непрерывное горение электрической дуги. Электроды толщиной 4-5 мм дугу гасят, так как сваривание тонких поверхностей ведется с использованием пониженных токов (10-75 А). Поэтому для сварки тонких металлов должны использоваться электроды диаметром 0,5 – 2 мм (если металл не толще 1 мм) или, например, 2 – 2,5 мм (при толщине поверхностей 1,5 – 2 мм). Сварщики со стажем выбирают электроды для сварки тонкого металла, имеющие диаметр 2-3 мм.

электроды для тонкого металла

электроды для тонкого металла

Кроме толщины основного металла, стоит учитывать его разновидность при выборе электродов. В процессе сварки деталей из низкоуглеродистой и слабораскисленной стали могут применяться расходные материалы с любой обмазкой: основной, кислой, целлюлозной, рутиловой. Работа с полуспокойными сталями предполагает основное либо рутиловое покрытие электродов, а вот для спокойных сталей нужна основная обмазка.

Чтобы обеспечить устойчивое горение дуги, нужно помнить, что для определенного типа тока предназначен соответствующий электрод. Исключительно постоянный ток необходим для эксплуатации электродов с основной обмазкой. И постоянный, и переменный ток подойдет для расходных материалов, имеющих рутиловое, целлюлозное и кислое покрытие.

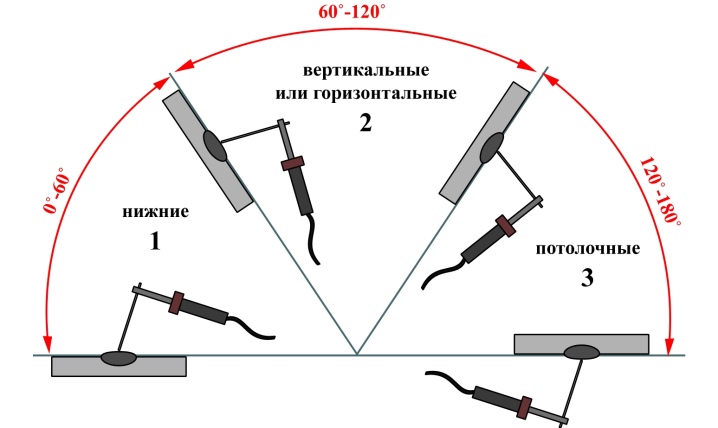

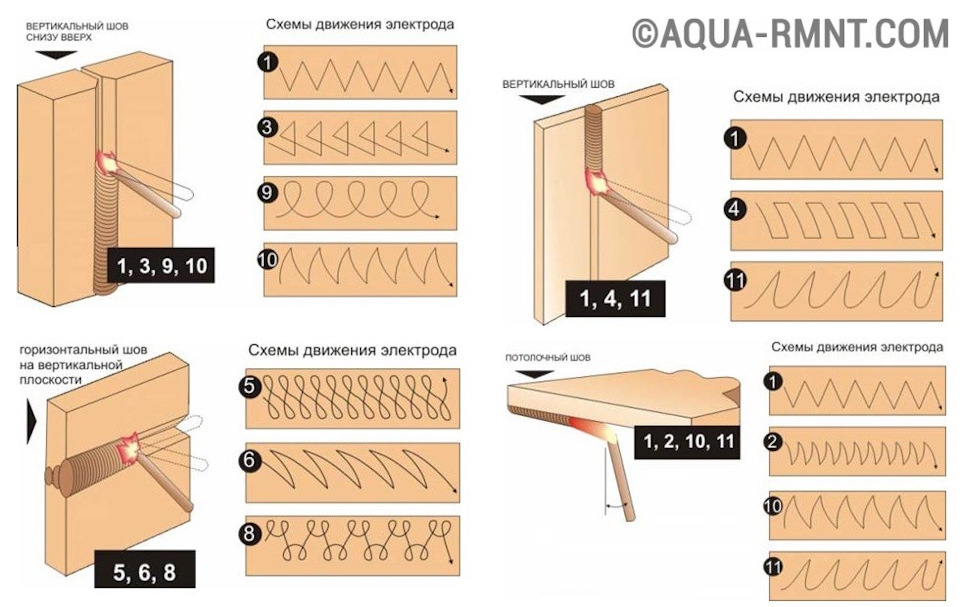

Перед осуществлением окончательного выбора внимательно ознакомьтесь с информацией, для какого положения сварки предназначены электроды. Оно может быть горизонтальное, вертикальное, нижнее, потолочное, нижнее тавровое, потолочное тавровое. Маркировка при этом может быть следующая:

- Может использоваться при работе во всех положениях,

- Соединение металлов во всех положениях, за исключением вертикального сверху вниз,

- Сварка деталей во всех положениях, кроме потолочного и вертикального,

- Для сваривания поверхностей нижнего положения, а также нижнего «в лодочку».

Марки электродов для инверторной сварки

Тем, кто задается вопросом, каким электродом варить тонкий листовой металл, стоит обратить внимание на следующие марки:

- ОМА-2. Расходный материал позволяет сваривать даже окисленные поверхности и имеет минимальную проплавляющую способность. Сварочный шов может располагаться в пространстве произвольно.

- МТ-2. При сваривании деталей толщиной менее 1 мм необходимо использовать постоянный ток, если же толщина составляет более 1 мм-то переменный. Сварка должна осуществляться по траектории «сверху вниз».

- OK 63.30 ESAB. Гарантирует устойчивость шва к коррозии, может применяться при сваривании вертикальных конструкций.

В зависимости от типа основного материала, специалисты в области сварки рекомендуют:

- для углеродистой и низкоуглеродистой стали — МР-3С, ОЗС 12, МР-3;

- для среднеуглеродистой стали — УП-1/45, УП-2/45, ОЗС-2;

- для нержавеющей стали — НЖ-13;

- для высоколегированной и низколегированной сталей — ОЗЛ-6 и УОНИ 13/45 соответственно;

- для меди — ОЗБ-2М, ОЗБ-3, АНЦ/ОЗМ-3.

электроды для разных видов металлов

электроды для разных видов металлов

Технология сваривания тонких поверхностей электродом

Самый тонкий электрод для сварки гарантирует аккуратный шов при наличии у мастера опыта. Если у вас его пока нет, то стоит прислушаться к полезным рекомендациям.

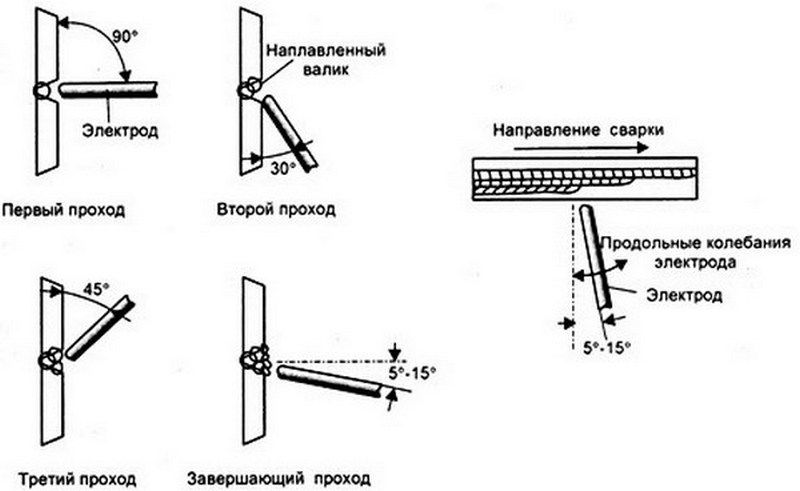

Чтобы не допустить прожогов поверхностей, электрод нужно держать под углом 45 градусов, и ни в коем случае под 90 градусов. Осуществлять соединение лучше всего углом вперед. Не стоит излишне отдалять электрод от свариваемых деталей, так как это препятствует образованию сварочного валика.

Если накладывать швы в шахматном порядке, можно избежать деформации листового металла при нагревании. При отсутствии такой возможности электрод проводится один раз вдоль шва, скорость должна быть равномерной, а значение рабочего тока — минимальное. Желательно, чтобы инверторный сварочный аппарат имел выходную мощность с плавной регулировкой. При напряжении холостого хода от 70 В и выше можно избежать многих проблем с запалом дуги.

сварка тонкого металла электродом

сварка тонкого металла электродом

Подготовительные работы включают в себя зачистку поверхностей от ржавчины, выравнивание заготовок в случае необходимости и их надежную фиксацию. Затем детали прихватываются через каждые 7-10 см и свариваются окончательно. Если листы металла нужно соединить внахлест, то используется больший ток; при этом снижается вероятность прожига деталей и их деформации.

При сварке тонкого металла инвертором применяется обратная полярность. Это значит, что “-“ будет подключен к основной поверхности, “+” – к держателю электродов. В таком случае расходный материал приобретает гораздо большую температуру, чем основной, и можно избежать изменения формы деталей и их прожига.

Преимущества и недостатки тонких электродов

Электроды для сварки инвертором тонкого металла обладают множеством преимуществ. Например, риск повредить тонкие поверхности при сваривании минимален, скорость сваривания немного выше. Иные физические свойства этих вспомогательных материалов ничем не хуже, чем у более толстых аналогов, а стоимость приемлемая. К тому же подготовка тонких электродов к работе не занимает много времени.

К недостаткам можно отнести быстрый расход материала, необходимость использовать особую технику сваривания и относительно ненадежную защиту сварочной ванны (так как толщина обмазки невелика). Не все марки выпускают электроды в мелком варианте, поэтому в некоторых случаях придется искать аналоги.

Как оформить сварной шов

Варить металл толщиной 1 мм самыми тонкими электродами можно, используя следующие виды сварных швов:

- внахлест. Способ, при котором гарантировано аккуратное соединение поверхностей.

- встык с использованием проволоки. Проволока диаметром 2,5-3,5 мм располагается между листами металла, не выступая над поверхностью. Дуга сварки проходит непосредственно по проволоке, и она прогревает соединяемые детали периферийными токами. После удаления проволоки ее присутствие в процессе сварки определить почти невозможно.

сварка инвертором

сварка инвертором

Отметим, что в скосе кромок тонкого металла нет необходимости.

Проблемы в процессе сварки: как их избежать

Сварка тонкого металла может осложняться рядом факторов:

-

Прожоги. Возникают в результате того, что свариваемый материал имеет малую толщину. Чтобы избежать, необходимо тщательно выбрать силу тока и вести шов с оптимальной скоростью. Также можно варить, отрывая электрод на несколько секунд и возвращая его на место: кратковременный отрыв дуги позволит металлу немного остыть.

прожог в сварном шве

прожог в сварном шве

Прокаливание электродов для тонкого металла

Электроды для инверторной сварки перед использованием рекомендуется прокалить, чтобы избавиться от влаги. Если пренебречь этой рекомендацией, то высока вероятность прилипания расходных материалов и дефектов шва. При увеличенном проценте воды ухудшается зажигание, во время работы появляется треск, на шве образуются поры, а в околошовной зоне – множество капелек.

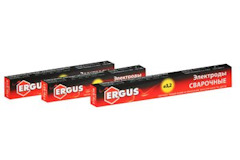

Варить тонкий металл стоит расходниками из герметичной упаковки, которую лучше всего израсходовать за один сеанс. Если у вас нет специального оборудования для прокаливания (сушка на батарее не поможет решить проблему), а пачка расходного материала израсходована не вся, хранить остатки нужно в сухом отапливаемом помещении. Если вам необходимо сваривать ответственные конструкции, то вполне целесообразным будет приобретение пенала-термоса, который надежно защищает расходный материал от воздействия атмосферного воздуха.

В заключение

Таким образом, качественно сварить тонкий металл инвертором не составит труда, если ответственно подойти к выбору расходного материала и учесть некоторые нюансы. Прежде всего, толщина электрода не должна превышать 2-3 мм, материал обмазки должен соответствовать типу основного металла, а разновидность тока – покрытию электрода. Расходный материал должен быть хорошо просушен перед использованием. Учтите также положение сварки. При правильно подобранных электродах сварочная дуга устойчива, и в итоге получается качественный провар с нешироким аккуратным швом.

Сварка тонкого металла

- Особенности

- Способы

- Инструменты и материалы

- Технология

Сварка тонкого металла — очень важная и актуальная область деятельности в наши дни. Обязательно важно знать, как варить тонколистовой металл 1, 2 и 3 мм, какие электроды лучше. Технология сварки листов включает не только определение необходимой полярности, но и ряд других тонкостей.

Особенности

Разговор про сварку тонкого металла стоит начать с того, что это очень сложная процедура. Даже опытные специалисты сталкиваются с серьезными трудностями. Что уж говорить про тех, кто только начинает свою профессиональную карьеру. Сварочные работы с изделиями из тонколистового металла отличаются в корне от работ с более толстыми предметами. Нюансы касаются и режимов, и применяемого оборудования, и электродных инструментов.

Чаще всего на практике применяются инверторные системы. Сильный разогрев в любом случае противопоказан — из-за него материал будет прогорать, начнут возникать дырки.

Чем быстрее работает сварщик, тем лучше достигаемый результат. Времени на вождение электродами в разных плоскостях нет вообще. Их надо двигать строго по той линии, по которой формируют шов.

Важно также и то, что сварка тонкостенного металла должна вестись на слабом токе. Это позволяет сократить выделение тепла и исключить перегрев. Однако побочным эффектом оказывается необходимость делать укороченную дугу. В результате она будет затухать даже при небольшом отрыве от поверхности. Проблемы вызывает и розжиг электрической дуги, что вынуждает применять оборудование с приличной вольт-амперной характеристикой и с плавно регулируемым сварочным током.

Проблемы может доставить искажение геометрии при повышенном нагреве. Со стороны смотрится, как будто изделие начало выгибать волнами. Избежать подобной проблемы или устранить ее достаточно трудно. Придется тщательно бороться с перегревом или же заботиться об усиленном отводе тепла. Это можно сделать только путем применения подкладок с повышенной теплопроводностью.

Особенно сложно сварить максимально тонкий (менее 1 мм или примерно того же уровня) металл. Но при умелом подходе эта задача вполне решаема (даже с зазором). Обязательно необходимо применять держатели. Оптимально в таком случае применять 3-миллиметровый электрод, имеющий рутиловое покрытие.

Для изделий толщиной 2 мм целесообразно также ограничиться сравнительно «слабыми» решениями.

Если толщина металла составляет до 1,5 мм, то лучше брать 2-миллиметровый электродный инструмент без покрытия. Похожим образом поступают и при работе по металлу толщиной до 3 мм. Рекомендуется ток силой от 40 до 60 А. Важнейший момент, о котором надо заботиться обязательно, это профилактика прожига. Другие отклонения случаются редко, особенно при строгом соблюдении режимов.

Способы

Максимальные трудности, конечно, вызывает работа не с обычной сталью, а с особо тонкой жестью (толщиной от 0,01 до 0,03 см). Ее стараются варить «с проводником». Эта методика, несмотря на трудности, весьма востребована. Действовать придется максимально аккуратно, иначе велик риск прожечь обрабатываемый слой. Если же слишком неплотно окажется прижатие электрода, соединение будет низкого качества.

Сократить опасность прожига помогает работа «внахлест». Но иногда приходится соединять фрагменты листового металла встык. В этом случае до обработки требуется фиксировать заготовки, исключая их сдвиг в ходе манипуляций. Немного иначе обстоит дело при работе с легированными сталями. Для их сварки лучше пользоваться фторированным электродом с добавкой кальция.

Но некоторые специалисты рекомендуют для тонких легированных листов применять газовый сварочный аппарат. Да, пользоваться им сложнее, но зато можно сформировать более качественное соединение.

Для неопытных сварщиков, несмотря на это достоинство, правильнее будет пользоваться все же традиционной электрической техникой. И все-таки постепенно можно будет начать экспериментировать, как только хоть немного «набита рука».

Варить жесть ручной дуговой сваркой или полуавтоматическим аппаратом — дело личного вкуса. Однако второй вариант позволяет эффективнее работать на слабом токе, сокращая деформацию. Стальной лист сваривают прерывисто (точечно), при использовании инвертора. На обрабатываемом изделии формируют сварочные точки, соединяя часто. Главное — перемещать проводник максимально быстро, упреждая остывание металла.

Жесть можно иногда варить и непрерывно. В этом варианте аппарат должен иметь ограничение по силе тока до 60 А. Кроме того, не все могут правильно подобрать темп прохода электрода, обеспечивающий общее сплавление без возникновения дыр. Если выбирают плавкий электрод, то его наибольший диаметр составляет 2 мм, при этом лучше всего ориентироваться на показатель 1,6 мм.

Максимальное внимание сварщик должен уделять профилактике чрезмерного нагрева, что достигается только тщательной тренировкой.

Инверторная сварка тонкого металла подразумевает применение неплавкого электродного инструмента. Она делится на два ключевых подтипа: в одном плавятся (и в жидком виде стыкуются) кромки, а в другом применяется присадочная проволока. Первый вариант пригоден для особо «утонченных» конструкций, когда добавление даже небольшого количества постороннего металла не допускается. Что касается сварки рессорных сталей, то она требует термической обработки как до начала процедуры, так и после ее окончания.

Инструменты и материалы

В случае с газовой сваркой наиболее оправданным решением будет выбор ацетиленовой технологии. Из дополнительных компонентов в таком случае понадобятся лишь проволока и флюс. Чтобы влиять на интенсивность огня, применяют специальный редуктор. Газосварщики используют:

- специальные сварочные столы;

- баллоны с полученным на заводе газом и/или газогенераторные установки;

- шланги для подачи газообразных компонентов;

- принадлежности для сборки свариваемых изделий;

- прочий инструментарий, который сочтут необходимым для себя.

При ручной дуговой сварке требуются:

- аппарат;

- электроды;

- питающие провода;

- специальные трансформаторы;

- защитные маски, перчатки и щитки;

- шлакоотбойный молоток;

- магнитный угольник;

- тележки для аппаратов;

- стандартизированные образцы для ультразвуковой дефектоскопии;

- сварочные массы;

- цангодержатели.

Технология

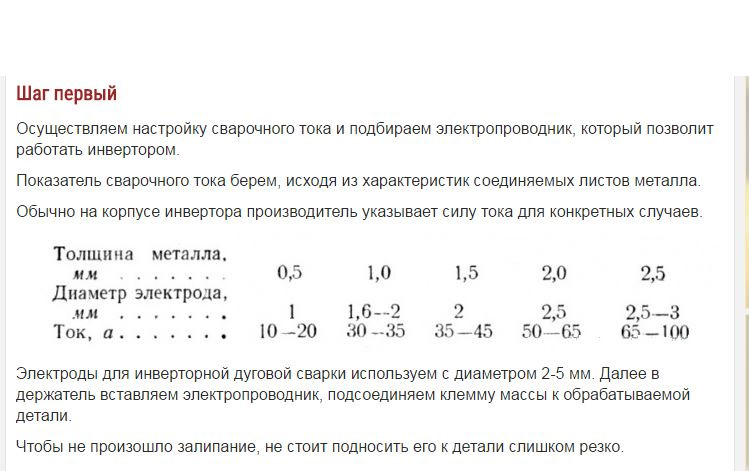

Чтобы правильно варить тонкий металл электрической дугой, требуется верно выбирать полярность тока. Этот параметр прямо влияет на степень разогрева обрабатываемого участка. Прямая полярность показана в тех случаях, когда желательно углубить шовный корень. Но для тонкого слоя это едва ли подходит, гораздо правильнее выбирать обратную поляризацию. Придется, правда, мириться с повышенным расходованием электродов — и тут уже ничего не сделаешь.

В первую очередь требуется очищать связываемый участок, там не должно оставаться даже следов краски и коррозионных очагов. Дальнейшее обезжиривание производится произвольно выбранным растворителем. Максимально тщательно очищают места, где монтируют «массу» сварочного агрегата. Если они будут испачканы, вероятно нарушение контакта.

Наконечники электродов желательно очищать от флюса на 0,5-0,6 см, чтобы дуга проще разжигалась.

Вдоль создаваемого шва формируют заранее точечные прихватки с шагом 10-12 см. В противном случае элементы конструкции будут двигаться. Разжигать дугу можно, ведя стержнем по поверхности, как будто чиркают спичкой. Если предстоит работать на труднодоступном участке, придется стучать стержнем по поверхности. Темп движения электрода должен соответствовать условиям выполняемой работы, при этом тщательно контролируется глубина прогреваемого участка.

Критически важно контролировать плавность хода дуги и предотвращать резкие движения. Даже компенсационные способности современной техники не всегда позволяют исключить деформирование шва из-за колебаний дуги. Сварочная ванна должна подвергаться непрерывному визуальному контролю, электрод можно наклонять минимум на 60 и максимум на 90 градусов. Зигзагообразное поступление присадочного материала гарантирует оптимальные результаты.

Когда соединение кристаллизовано, его очищают от шлака и осматривают, чтобы не было дефектов. Тонкий металл иногда варят шахматным способом, чтобы равномернее распределять тепло. Важно: в качестве подложки под шов использовать металлическую деталь нельзя — она приварится. Если надо увеличивать силу тока ненадолго, то придется использовать прерывистую дугу.

Как делается сварка тонкого металла, смотрите далее.

Как варить тонкий металл

При сварке ворот и забора из профильной трубы приходится сталкиваться с определёнными трудностями. Такие конструкции имеют тонкий металл, который можно запросто прожечь инверторной сваркой.

Особенно тяжело в данном вопросе новичкам: при сварке тонкого металла конструкции деформирует, а сварочный шов получается не очень красивым. В данном обзоре сайта «Сварка и Пайка» svarkapajka.ru мы подготовили ряд советов, как варить тонкий металл начинающим сварщикам.

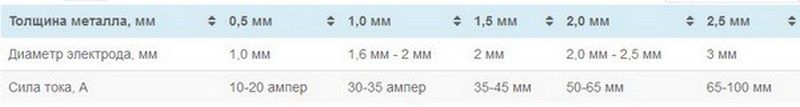

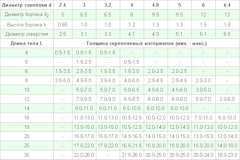

Режим и сила тока

Варить тонкий металл рекомендуется только на малых токах сварочного инвертора. Ниже в таблице мы привели нормы касательно диаметра электродов и силы тока.

Если используются электроды диаметром в 1,5 мм, то сила тока должна быть не более 45 ампер. Для электродов 2 мм, силу тока следует повысить до 60 ампер.

Электроды для сварки тонкого металла

Варить тонкий металл новичкам рекомендуется рутиловыми электродами. Рутиловые электроды имеют лёгкий розжиг дуги и хорошую отделяемость шлака.

При этом очень важен диаметр электродов. Чтобы варить тонкостенную трубу понадобятся электроды, диаметр которых составлял бы не более 2 мм.

Какую полярность сварочного инвертора выставить

Чтобы не прожигать тонкий металл во время сварки инвертором, рекомендуется использовать обратную полярность. Почему именно обратную полярность инвертора нужно использовать?

Существует две полярности сварочных инверторов: прямая и обратная. На прямой полярности хорошо проваривать толстые металлы, а на обратной полярности, тонкие.

Всё связанно с температурой дуги: на прямой полярности температура выше, чем на обратной. Для того чтобы варить инвертором на обратной полярности, к плюсу аппарата подключается электрододержатель, а к минусу, подключается кабель массы (стандартное подключение: + к +, а — к -).

Как варить тонкий металл инверторной сваркой

Сварку тонкого металла не следует делать сплошным швом, рекомендуется сваривать заготовки короткими швами, через 5-10 см. Только потом можно будет наложить непрерывный сварочный шов.

Что это даст? Самое главное, тонкий металл не будет вести.

Следующий совет, это варить тонкий металл, только короткой дугой. Новичкам в сварке придётся сначала научиться выдерживать короткую дугу, поскольку это не так то и просто.

Короткая дуга имеет длину не более 4 мм, а нормальная дуга, от 4 до 6 мм. Так вот, чтобы варить короткой дугой (длинной дугой можно прожечь металл), электрод нужно быстро отводить от металла, а во время сварки, как можно ближе удерживать к поверхности.

Если металл очень тонкий, менее 2 мм, то во время его сварки нужно охлаждать места соединения, используя теплоотводящие пластины. Также нужно давать перерыв на то, чтобы металл немного остыл, так как длительное воздействие высоких температур может привести к его деформации.

Варить тонкий металл нужно быстро. То есть, не нужно подолгу удерживать электрод на одном месте, поскольку, в противном случае, образуется прожог.

Технологический процесс сварки тонких металлов

- Хорошо обработайте свариваемые участки металла, на них не должно быть ржавчины, грязи, жирных пятен;

- Поместите заготовки как можно ближе друг к другу, а затем соедините их струбцинами. Зазора при сварке тонкого металла быть почти не должно;

- Начните с прихваток, делая короткие швы на расстоянии 10 см., друг от друга;

- Затем наложите сплошной шов;

- Дайте металлу достаточно время на то, чтобы остыть.

Каждому сварщику нужно уметь варить тонкий металл. Не всё удаётся с первого раза, особенно у новичков электросварщиков. Опыт приходит с годами, поэтому стоит набраться терпения и выдержки.

ortodox69 › Блог › сварка тонких листов инвертором(конспектная запись)

Тонколистовым называют материал с толщиной до 5 мм

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги.

Электрод должен иметь малую толщину

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

PS: тока что попробвал варить МР-3С 3 мм с рутиловым покрытием, сразу скажу что «+» на массе-прожёгов значительно меньше чем когда «+» на электроде! Варил тонкое железо.

Комментарии 413

а что будет, если горизонтальный шов варить движениями 1?

Среда инертного газа позволяет держать дугу более стабильной, у простой сварки это достигается составом обмазки электрода. Меньший диаметр электрода в инертном газе уменьшает тепловую нагрузку на деталь вне зоны сварного шва (а ещё лучше с этим обстоит в контактной сварке). Гнить будет и там и там если после сварки не обработать.

Я сам как то варил порог 0,8мм, касаниями, электроды были Esab, 3мм, ток 35-40А (иногда менял). Эти электроды на маленьких токах не гаснут, как карандашь вести можно и горит, но не брызгает. Горение да же не похоже на сварку электродом… ОЗС-2 и АНО-21 такого результата мне достичь не дали.

почему все мастера варят кузова полуавтоматом, а не электро- или газосваркой?

Электродом метал прогорает, его коробит, шов кривой, шлакует и т.д., а полуавтоматом хоть фольгу вари — шов ровный, полностью проваривает, не ведет метал и т.п. А если что то потолще проварить надо так тут дуговая сварка самое то!

Металл не ведёт если прихватить много точек грамотно.

Напомню, кузова машины в самом лучшем случае 1мм (это буквально танкообразный зил), типовой случай 0,6-0,8 мм, а в рядовом случае, когда варится уже кузов не первой ржавости — этот слой после зачисток от ржавчины снижается до 0,4 мм. Так что варить кузов электродом не то чтобы нельзя — это почти нереально.

Не знаю, родственник год варил машины, пока на полуавтомат ему транс мотали… При чём так варил пороги, что все фигели…

Работы сделаны мастерски, хотя конечно сваривать автомобильную сталь электродом любой марки и диаметра это неправильно)), трудоемко, менее качественно, и далеко не все даже мастера смогут.Все же полуавтомат нужен, а иногда и аргоно-дуговая.

У меня на работе Ребель ЭСАБ, у него вообще 3 вида сварки, п/а, аргон и штучная электродами. Но пользуемся в основном па…

Если интересно, сфотографирую и на работе.

elektrod.ru/esab/?page=eq…&name=Rebel%20EMP%20215iс

а какую порошковую(для сварки без газа) проволоку бы посоветовали?

А то в деревню тащить баллон, даже от огнетушителя нет сил, там по распутице пару км пешком, на машине не вариант

просто скажите марку проволоки, если таковая есть спасибо

так что бы не брызгала не плевалась и давала красивый шов.спасибо

Здравствуйте!

Жаль, что нет возможности взять обычную проволоку и баллон. Это просто и швы хорошего качества.

Но опять же у моего любимого ЭСАБа есть порошковая самозащитная проволока Coreshield 15,

elektrod.ru/esab/?page=wi…mild&name=Coreshield%2015

вот действительно швы от этой проволоки как с газом. И не сильно брызгает.

Важно запомнить, сварку производить лучше углом назад, ка бы сдувая шлак, и укладывая металл под него, и поменять полярность, пустив на проволоку (-).

Успешной работы Вам!

а как можно вставлять в порог гипрочную цинкованную направляющую?

LB лучше электроды

клёпочником делают и ничего

элетроды рутиловые Ergus 2.0

не ошибся. Элекроды Ergus оказались гораздо интереснее — поджиг дуги происходит быстрее и дырок практически не делали:

Сплошным швом не варил — гасил дугу через секунду и сразу, не давая электроду остыть, снова поджигал. Через некоторое время научился заделывать небольшие дырки тем же электродом.

просто «тыкал» или за секунду ещё и движения какие-нибудь делал? Я пробывал 1,6мм, 2мм, и 3мм- пришел к тому, что на токе 37А электродом 3мм на обратной полярности «сёркаю».

в зависимости от металла, я умудрился сварить цинкованную secc сталь, тонкий прокат из которого сделали боковую крышку системного блока

по факту они не варятся никак…

Я сварил 2 таких боковины кривыми недошвом, что было в принципе невозможно

так что это вопрос веры в себя, дури и отстутстивия денег и опыта

Кстати оказалось что почти все кто говорит что дугой варит тонкий лист нельзя не в курсе какие сейчас инверторы.они привыкли варить трансами и очень удивлялись когда им показывали что может современный умный китаец…

что впрочем не конкурирует с проволокой

1) Вообще то правильный шаг 5-6 диаметров. Т.е. если заклепка 3,2 мм то шаг должен быть 16-19 мм.

2) Правильно установленная клепка прочнее сварки

3) Но это все фигня, так как порог клепать вытяжными заклепками, тем более алюминиевыми нельзя — только полнотелыми.

Заклепки — ну и наконец способ, который я избрал в качестве рабочего для своего случая, это заклепки. Дешево (заклепочник 1500 + сами клепки по 1-2 рубля за штуку + сверла в среднем 60-70 руб за штуку на сотню отверстий). Из минусов только высокие трудо/время затраты,

прочность соизмеримая со сваркой

Минусы вытяжных заклепок:

1. очень высокие трудозатраты

2. очень высокие временные затраты

3. негерметичное соединение, то есть между деталей надо предусмотреть нержавеющую прокладку, сами клепки надо промазывать герметиком или мастикой чтобы стали герметичными

4. трудно клепать сложные формы, клепки лучше всего применять для крепления деталей внахлест, и это не всегда удобно, особенно в современных машинах, для крепления деталей встых подойдет только полуавтомат, для уаз еще можно подклепать, но для современных машин можно клепать только то, что не видно глазу.

3. стальные — заклепки сделаны из обычной стали, сердечник стальной, выдерживают бОльшие нагрузки, чуть дороже чем люминиевые, требуют усиленного заклепочника, который стоит пару касарей.

4. нержавейка — заклепки не ржавеют, гальванических пар не образуют, выдерживают нагрузки сравнимые со сваркой, требуют хорошего заклепочника, и стоят как космический корабль :-))) шутка, примерно по 4-5 рублей за штуку, но они того стоят

Перед сборкой для клепания, надо обязательно промазать все места стыков щелевым герметиком или битумной мастикой

Как варить тонкий металл

Сварка тонкого металла — проблема даже для некоторых сварщиков с опытом. Новичкам в сварном деле вообще приходится тяжело. Тут работают совсем не те правила, что при сварке толстых изделий: есть множество особенностей и сложностей из-за чего тяжелее подбирать режимы и электроды. Проще это делать со сварочными полуавтоматами, но они в быту — довольно редкое явление, гораздо чаще встречаются инверторы. Вот о сварке тонкого металла инвертором и пойдет речь.

И первая сложность при сварке металла небольшой толщины состоит в том, что сильно нагревать его нельзя: он прогорает, образуются дыры. Потому работают по принципу «чем быстрее, тем лучше» и ни о каких траекториях движения электродов речь не идет вообще. Тонколистовой металл варят проводя электрод в одном направлении — вдоль шва без каких либо отклонений.

При сваривании тонких металлов листы перегреваются и изгибаются

При сваривании тонких металлов листы перегреваются и изгибаются

Вторая сложность состоит в том, что работать нужно на малых токах, а это приводят к тому, что дугу приходится делать короткую. При незначительном отрыве она просто гаснет. Могут также возникать проблемы с розжигом дуги, потому используйте аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70 В) и плавной регулировкой сварного тока, которая начинается от 10 А.

Еще одна неприятность: при сильном нагреве происходит изменение геометрии тонких листов: их выгибает волнами. От этого недостатка избавиться очень тяжело. Единственный вариант — постараться не перегревать или отвести тепло (про метод с теплоотводящими прокладками читайте ниже).

При сварке встык тонких листов металла, их кромки тщательно обрабатывают и зачищают. Наличие загрязнений и ржавчины сделает сварку еще более проблематичной. Потому тщательно все выровняйте и зачистите. Располагают листы очень близко один к другому — без зазора. Детали фиксируют струбцинами, прижимами и другими приспособлениями. Потом детали прихватывают через каждые 7-10 см короткими швами — прихватками. Они не дадут деталям сместиться и их с меньшей вероятностью погнет.

Если хорошо зачистить кромки, может получится хороший шов

Если хорошо зачистить кромки, может получится хороший шов

Как варить тонкий металл инвертором

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

Варить необходимо с использованием самых тонких электродов: от 1,5 мм до 2 мм. При этом выбирать нужно с высоким коэффициентом расплавления: тогда даже при малых токах шов будет качественным. Ток выставляется маленький. Для электродов размером 1,5 мм он должен быть порядка 30-45 ампер, для «двойки» — 40-60 ампер. Реально ставят иногда и ниже: важно чтобы вы смогли работать.

| Толщина металла, мм | 0,5 мм | 1,0 мм | 1,5 мм | 2,0 мм | 2,5 мм |

|---|---|---|---|---|---|

| Диаметр электрода, мм | 1,0 мм | 1,6 мм — 2 мм | 2 мм | 2,0 мм — 2,5 мм | 3 мм |

| Сила тока, А | 10-20 ампер | 30-35 ампер | 35-45 мм | 50-65 мм | 65-100 мм |

Чтобы металл меньше нагревался, детали ставят в вертикальном или хотя-бы наклонном направлении. Тогда варят сверху-вниз, двигая кончик электрода строго в этом направлении (не отклоняя и не возвращая). Угол наклона — углом вперед, при этом его величина 30-40°. Так прогрев металла будет минимальным, а это для сварки тонких металлов — одна из самых важных задач.

Положения электрода при сварке и их использование

Положения электрода при сварке и их использование

Общая рекомендация по выбору электродов для сварки тонких металлов: купите для такой работы качественные импортные электроды. Проблем будет в разы меньше.

Техники и методы сварки тонких листов металлов

Иногда тонкие листы нужно сваривать под углом. В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

В видео показано, как варить тонкий листовой металл электродом при помощи сварочного инвертора. Используется метод отбортовки: края деталей отгибаются, потом прихватываются в нескольких местах короткими швами. После идет сварка тонким электродом толщиной 2 мм.

Не всегда получается при сварке без отрыва избежать прожога. Тогда можно попробовать отрывать на несколько мгновений дугу, а затем снова опускать электрод в то же место и продвигать его еще на несколько миллиметров. Так, отрывая и возвращая дугу, и варить. При таком методе получается, что металл за время отрыва дуги успевает остывать. На видео вы увидите, как изменяется цвет места сварки после того, как электрод убрали. Главное — не дать металлу остыть лишком сильно.

Сварка тонкого металла с отрывом дуги продемонстрирована в первой части видео. Способ стыковки — внахлест (одна деталь перекрывается второй на 1-3 см), используется электрод с рутиловым покрытием (для конструкционных и низколегированных сталей). Затем показана сварка нержавейки нержавеющим электродом с основной обмазкой, и в завершение тем же электродом из нержавейки проварен стык черного металла. Шов, кстати, получился более качественным, чем при использовании рекомендованных электродов.

О выборе электродов для сварки инверторным аппаратом читайте тут.

Если при сварке тонкого металла не требуется создание непрерывного шва, используют точечный шов. При таком способе сварки небольшого размера прихватки находятся на небольшом расстоянии один возле другого. Такой способ называется прерывистым швом.

Так выглядит прерывистый шов на тонком металле

Так выглядит прерывистый шов на тонком металле

Вообще варить сваркой тонкое железо встык сложно. Внахлест проще: не так перегревается детали и меньше шансов, что все «поведет».

При электросварке тонкого металла встык можно между листами проложить тонкую проволоку диаметром 2,5-3,5 мм (можно оббить обмазку на поврежденных электродах и использовать их). Ее располагают так, чтобы с лицевой стороны она была вровень с поверхностью металла, а с изнаночной выступала почти на половину диаметра. При сварке дугу ведут по этой проволоке. Она и принимает основную термическую нагрузку, а свариваемые листы металла прогреваются периферийными токами. При этом они не перегреваются, их не коробит, шов получается ровный, без признаков перегрева. После удаления проволоки с трудом удается рассмотреть следы того, что она присутствовала.

Так выглядит шов при сварке тонкого металла встык с проложенной снизу термоотводящей проволокой

Так выглядит шов при сварке тонкого металла встык с проложенной снизу термоотводящей проволокой

Еще один способ — под место стыка положить пластины меди. Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Как сварить беседку из металла читайте тут. Возможно, вам будет интересно прочесть как сделать мангал из газового баллона или металла? Вещь нужная и для освоения сварки подходящая.

Сварка оцинковки

Оцинкованная сталь — та же тонкая листовая, только покрытая слоем цинка. Если вам необходимо сварить ее, на кромках под сварку придется это покрытие удалить полностью, до чистой стали. Есть несколько способов. Первый — снять механически: абразивным кругом на болгарке или шлифмашинке, наждачной бумагой и металлической щеткой. Есть еще способ — выжечь сваркой. В этом случае дважды проходят электродом проходят вдоль шва. При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты. Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

Сварку оцинковки лучше проводить на открытом воздухе: испаряющийся цинк очень вреден

Сварку оцинковки лучше проводить на открытом воздухе: испаряющийся цинк очень вреден

После полного удаления цинка начинается собственно сварка. При сварке оцинкованных труб для получения хорошего шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием например, МР-3, АНО-4, ОЗС-4. При этом колебания имеют очень небольшую амплитуду. Верхний шов — облицовочный делать шире. Он примерно равен трем диаметрам электрода. Тут важно не спешить и хорошо проваривать. Этот проход используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50).

Как варить тонкий металл

Из не толстой стали выполнено множество конструкций. Это кузова автомобилей, емкости под жидкости, и трубки небольшого диаметра. На предприятиях сварка тонких листов металла осуществляется специальными аппаратами, обеспечивающими оптимальное соединение. Но как сварить подобные материалы в быту? Какие электроды подойдут? На каких режимах аппарата вести шов? Сварка инвертором тонкого металла будет успешной, если знать ответы на эти вопросы, а также посмотреть соответствующее видео.

Особенности работы с листовым железом

Не все сварщики умеют сваривать листы стали толщиной 1-1.5 мм. Это требует определенных знаний и навыков. Но если проявлять упорство и практиковаться, а также изучать видео о том, как варить тонкий металл инвертором, то можно достичь значительных успехов.

Сварка тонкого металла осложняется следующими факторами:

- Прожоги. Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры. Это наиболее распространенная ошибка начинающих сварщиков. Причиной служит неправильно выбранная сила тока и медленное ведение шва.

- Непровары. Желая избежать первого дефекта, сварщики слишком спешат при прохождении стыка, и остаются не проваренные места. Это портит герметичность соединения, и делает непригодным изделие под работу с жидкостями. На излом и разрыв сопротивление тоже маленькое. В решении ситуации помогают правильные настройки инвертора и выбор электродов.

- Наплывы с обратной стороны. Сварка тонколистового металла сопровождается еще одной распространенной проблемой — выступающими валиками с обратной стороны поверхности. С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону. Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва.

- Деформация конструкции. Листовая сталь быстро перегревается, что ведет к расширению межмолекулярной составляющей. Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом. На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Используемые электроды

Чтобы успешно справиться с подобной работой важно правильно выбрать электроды для тонкого металла. Поскольку сварка ведется на пониженных токах, применение электродов диаметром 4 и 5 мм будет «душить» электрическую дугу, не давая ей нормально гореть.

Оптимальным вариантом для соединения тонких металлов являются электроды диаметром 2-3 мм. Дуговая сварка пройдет успешно, если предварительно прокалить расходные материалы при температуре 170 градусов. Это позволит покрытию плавиться равномерно, не мешая манипулированию дугой и формированию шва.

Электроды для сварки тонкого металла должны иметь качественное покрытие. Технология работы с листовой сталью подразумевает прерывистую дугу, для чего электрод кратковременно отрывается от сварочной ванны. Если обмазка будет тугоплавкой, то результатом станет образование своеобразного «козырька» на конце электрода, мешающего контакту с поверхностью и возобновлению дуги.

Режимы аппарата и параметры сварки

Опытные сварщики знают как варить тонкий металл, благодаря опробованию разнообразных настроек аппарата. В результате были выведены оптимальные параметры, хорошо подходящие для этого вида работ. Вот основные настройки:

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

| 0.5 | 10 | 1 |

| 1 | 25-35 | 1.6 |

| 1.5 | 45-55 | 2 |

| 2 | 65 | 2 |

| 2.5 | 75 | 3 |

Сварочный ток важно установить ниже, чем при работе с толстыми пластинами. Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Если настройки агрегата позволяют выставлять уровень стартового напряжения, то следует этим воспользоваться и установить меньшее значение (примерно на 20%), чем рабочий ток. Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения. Если стартовый ток не регулируется, то можно запалить электрод на толстой поверхности, а затем перенести на стык.

Сварка тонкого металла подразумевает работу на малых токах. Для этого настройки инвертора должны поддерживать рабочие значения амперметра на уровне 10-30 А. Если минимально регулируемая величина выше этих параметров, то понизить силу тока возможно дополнительным сопротивлением в цепи. Для этого используется пружина из высокоуглеродистой стали, помещаемая между изделием и кабелем массы. Поможет и установка дополнительного балластника, понижающего ток до нужного уровня.

Если настройки аппарата поддерживают работу импульсного режима, то можно воспользоваться этим. Особенно тонкую сталь сваривают прерывистой дугой. Импульсный ток будет автоматически разрывать дугу, давая металлу остыть.

Техника сварки

Сваривание тонколистового железа требует грамотного подвода краев пластин друг к другу. Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков. Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к. иное положение приведет к подрезам верхней стороны.

При соединении в стык разделка кромок не выполняется. Потребности в зазоре тоже нет. Необходимо максимально плотно свести торцы деталей и выполнить прихватки. Невысокая сила тока и тонкие электроды значительно облегчаю работу. Далее варить можно несколькими способами:

- Выставить малый ток и быстро вести шов без колебательных движений, строго по линии соединения.

- Приподнять силу тока немного выше, но вести шов прерывистой дугой, давая металлу время остыть, перед очередной «порцией» присадки.

- Варить вышеописанными способами, но с использованием специальной подложки, для поддержания разогретого участка и избежания проваливания. Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка.

- Для предотвращения сильной деформации накладывать швы в шахматном порядке, либо небольшими участками (по 100 мм). При последнем методе заканчивать следующий шов необходимо на месте начала предыдущего. Это позволит равномерно нагреть изделие по всей длине, и минимизировать деформацию.

Сварка ведется короткой дугой, что позволяет быстро сформировать шов и избежать перегрева участка. Увеличение дистанции между концом электрода и поверхностью, визуально не дает прожечь пластины, но не содействует образованию сварочного валика. Электрод держится на себя под углом 45 градусов, или под наклоном в сторону. Прямого угла следует избегать, т. к. это ведет к прожогам.

Альтернативные методы

Кроме инверторов, хорошо подойдет и полуавтоматический способ сварки, особенно при работе с корпусами автомобилей. Преимущество заключается в отсутствии необходимости менять электрод, т. к. проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода. Начинающим сварщикам легче освоить этот метод.

Сварка полуавтоматом позволяет работать с еще более тонкими листами стали ввиду использования проволоки 0,8 мм. Но подобное оборудование не всегда доступно в быту, поэтому инверторный способ остается востребованным. После рассмотрения данных советов становится понятно как правильно варить тонкий металл. Дополнительные видео о работе с инвертором и полуавтоматом помогут закрепить знания и приступить к практике.