Оборудование для резки листового металла

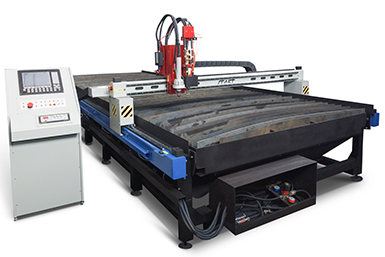

Станки плазменной резки металла с ЧПУ

Особенность: Без рабочего стола

Рабочее поле: от 2,5х1,3 до 3х2

Резка металла: до 30 мм

Особенность: с центральной вытяжкой

Рабочее поле: от 2,5х1,3 до 3х2

Резка металла: до 30 мм

Особенность: Cовмещенный со станком

Диаметр трубы: от 32 до 630 мм

Длина трубы: до 12 мм

Особенность: с секционной вытяжкой

Рабочее поле: от 1,5х3 до 2,5х12 м

Резка металла: до 150 мм

Особенность: с секционной вытяжкой

Рабочее поле: от 1,5х3 до 2,5х12м

Резка металла: до 150 мм

Особенность: без рабочего стола

Рабочее поле: от 1,5х3 до 2,5х12м

Резка металла: до 150 мм

Выберите параметры и мы подберем для Вас станок!

Мы отправим Вам подробное предложение в течении 30 минут!

Оборудование для плазменной резки металла с ЧПУ

По просьбе клиентов завод «ТеплоВентМаш» запустил в производство бюджетное оборудование серии Start S–WT, особенностью которого является доступная цена, отсутствие стола для поддержки заготовок и системы дымоудаления. Оборудование рассчитано на резку листового металла толщиной от 0,5 до 30 мм. В комплект поставки входит:

- Координатный стол на мощных шаговых двигателях;

- Терминал управления с электрошкафом и компьютером;

- Лицензионные программы Mach3 и SheetCam (рус.).

Станки серии Start М30 имеют усиленный координатный стол и центральную систему дымоудаления. Рез металла от 0,5 до 30 мм. Данное оборудование поставляется в сборе, что позволяет исключить дополнительные работы по монтажу и наладке в месте установки.

В станке предусмотрен более широкий электро-пакет, чем в серии S–WT: кнопки останова по обоим сторонам портала, бесконтактные датчики движения портала. Пульт управления выполнен в более защищенном исполнении.

Машина плазменной резки Start L50 имеет мощный стол, состоящий из прочной металлической станины и стоек, способных выдержать вес стальных листов толщиной в 50 мм.

Оборудование имеет эффективную секционную систему дымоудаления. Для предотвращения воздействий значительных температур на раму и поверхность координатного стола, возникающих в процессе резки, стол имеет болтовые и сварные соединения конструкций.

Машины серии L100-Combi выполняют раскрой листового металла толщиной 0,5 – 100 мм с помощью газокислородной и воздушно-плазменной резки. Возможно размещение нескольких газовых или плазменных резаков на портале.

Цена включает комплект газового оборудования и газовый резак. Секционная система дымоудаления позволяет исключить задымление даже при резке толстых металлов.

Оборудование для воздушно-плазменной резки

Из чего же состоит оборудование для плазменной резки с ЧПУ?

- Источник воздушно-плазменной резки с плазматроном – он генерирует струю плазмы для разрезания металла.

- Координатный стол с ЧПУ – перемещает плазматрон по заданной траектории.

- Система подготовки сжатого воздуха – состоит из компрессора, осушителя и фильтра. Данная система подготавливает сжатый воздух для подачи в источник плазмы.

Источник плазменной резки с плазматроном

По цене американский Hypertherm в 2-3 раза дороже чем Российские и Китайские аналоги, как сам аппарат, так и расходники. Но тут уж приходится выбирать между качеством, надежностью и ценой.

Координатный стол с ЧПУ

Наиболее обобщенное название – станок плазменной резки с ЧПУ. Все мы знаем, что это за оборудование, но если посмотреть поближе – возникает масса вопросов. Координатный стол превращает источник плазмы в автоматизированное оборудование для воздушно-плазменной резки листового металла с ЧПУ.

Консольное или портальное оборудование плазменной резки

- Портальные станки. Представляют собой надежную конструкцию с 3-ех осевой системой координат. Сам портал, на котором установлен плазменный резак, закреплен на раме станка с двух сторон и перемещается при помощи двух мощных двигателей с передачей шестерня-рейка. Портальные станки плазменной резки набирают все большую популярность, в силу своей надежности и высокой производительности.

- Консольные установки плазменной резки с ЧПУ. Данное оборудование характеризуется низкой ценой, достаточно низким качеством резки, малой производительностью и не долгим сроком службы. В действительности, консольные установки плазменной резки постепенно «изживают свой век». Это связанно с тем, что станки портального типа, являющиеся более надежными и производительными, стали намного доступнее по цене, чем раньше и уже практически сравнялись с консольными.

Цены на оборудование для плазменной резки с ЧПУ производства завода «ТеплоВентМаш»

- Бюджетные – предназначены для раскроя не толстых металлов, до 10-20 мм. Данные станки характеризуются небольшой производительностью, средним качеством реза, не большой функциональностью. Бюджетное оборудование для резки металла — цена до 500 000 руб.

- Промышленные – резка толстых металлов до 100 мм. Возможность использования газового резака (помимо плазменного). Качество реза выше среднего, расширенный функционал станка. Купить оборудование для резки металла промышленного типа можно по цене до 1 500 000 руб.

- Профессиональные – высокое качество реза и производительность, минимальный облой (шлак), возможность вырезать малые отверстия в толстых металлах, широкий функционал, тонкие настройки. Цена такого оборудования плазменной резки – 5-6 млн. руб.

Система подготовки сжатого воздуха

- Компрессора для подготовки сжатого воздуха. В большинстве случаев подойдет компрессор с производительностью 550 л/мин, объемом ресивера – 100 л, выдерживающий 10 атмосфер.

- Осушителя воздуха. Сухой воздух нужен для стабильного качества реза и продления срока службы расходных материалов.

- Фильтра воздушно-масленого. Так же влияет на качество реза и срок службы расходных материалов.

Имея данную систему подготовки воздуха Вы убережете себя от многих проблем, связанных с работой источника плазмы и качеством вырезаемых деталей.

Купить оборудование воздушно-плазменной резки

Процесс выбора и покупки оборудования, с его дальнейшей установкой, происходит по следующей схеме:

|

|

|

|

|

| Отправьте Ваш запрос |

Подбор оборудования под Ваши задачи |

Согласование и подписание договора |

Производство 5-30 дней |

Доставка, пуско-наладка, обучение |

За 11 лет работы компании «ТеплоВентМаш», с 2008 по 2019 год было произведено и продано 558 станков плазменной резки, в 105 городов России.

Остались вопросы? Задайте их нашим специалистам!

Отправьте заявку и наш менеджер свяжется с вами в течение 3 минут!

- Компания

- О компании

- География продаж станков

- Отзывы

- Сертификаты

- События

- Продукция

- Плазменные станки

- Газовые станки

- Лазерные станки

- Галтовочные станки

- Сервис

- Доставка

- Монтаж и пуско-наладка станков плазменной резки

- Обучение сотрудников

- Гарантия на станки

- Информация

- Фото

- Видео станков

- Выбор источника плазмы

- Подготовка воздуха

- Расходные материалы

- Статьи по плазменной резке

© 2008-2021 ООО «ТеплоВентМаш» — производство станков плазменной, газовой и лазерной резки. Права защищены.

Ваша заявка принята

Наш менеджер свяжется с вами в ближайшее время!

Если вы авторизованы в WhatsApp через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Viber через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Telegram через компьютер, можете воспользоваться кнопкой ниже

Виды оборудования для резки металла

Всё оборудование для резки металла делится на группы, исходя из особенностей техпроцесса.

- Плазменная резка

- Лазерная резка

- Гильотинные ножницы

- Гидроабразивная резка

- Газовая резка

- Дисковая резка

- Резка пилой

- Абразивно-отрезная резка

- Где купить

- Компания ООО «РоллМет»;

Плазменная резка

Плазменный раскрой — это термическая обработка листового проката. Как правило, этот способ обработки применяется к деталям, толщина которых 10 мм…20 мм.

- сталь;

- медь;

- алюминий.

Качество реза во многом зависит от:

- толщины и свойств заготовки;

- состава необходимых смесей;

- характеристик плазмотрона.

Очень важно правильно подобрать режим работы плазмореза. Например, в зависимости от толщины детали:

- ≤ 10 мм раскрой производится плазменной струёй (дуга между электродами);

- > 10 мм – дугой прямого воздействия (заготовка входит в электроцепь), необходима её стабилизация.

Большое значение имеет правильный подбор источника тока.

Сложный технологический процесс, но соблюдение всех требований даст великолепный результат: высокая производительность, отличное качество и низкая себестоимость.

Пример оборудования: установка плазменной резки с ЧПУ «Vanad» серии «КОМРАКТ».

Установка плазменной резки с ЧПУ «Vanad» серии «KOMPAKT». Средняя цена 450 000 руб.

Установка плазменной резки с ЧПУ «Vanad» серии «KOMPAKT». Средняя цена 450 000 руб.

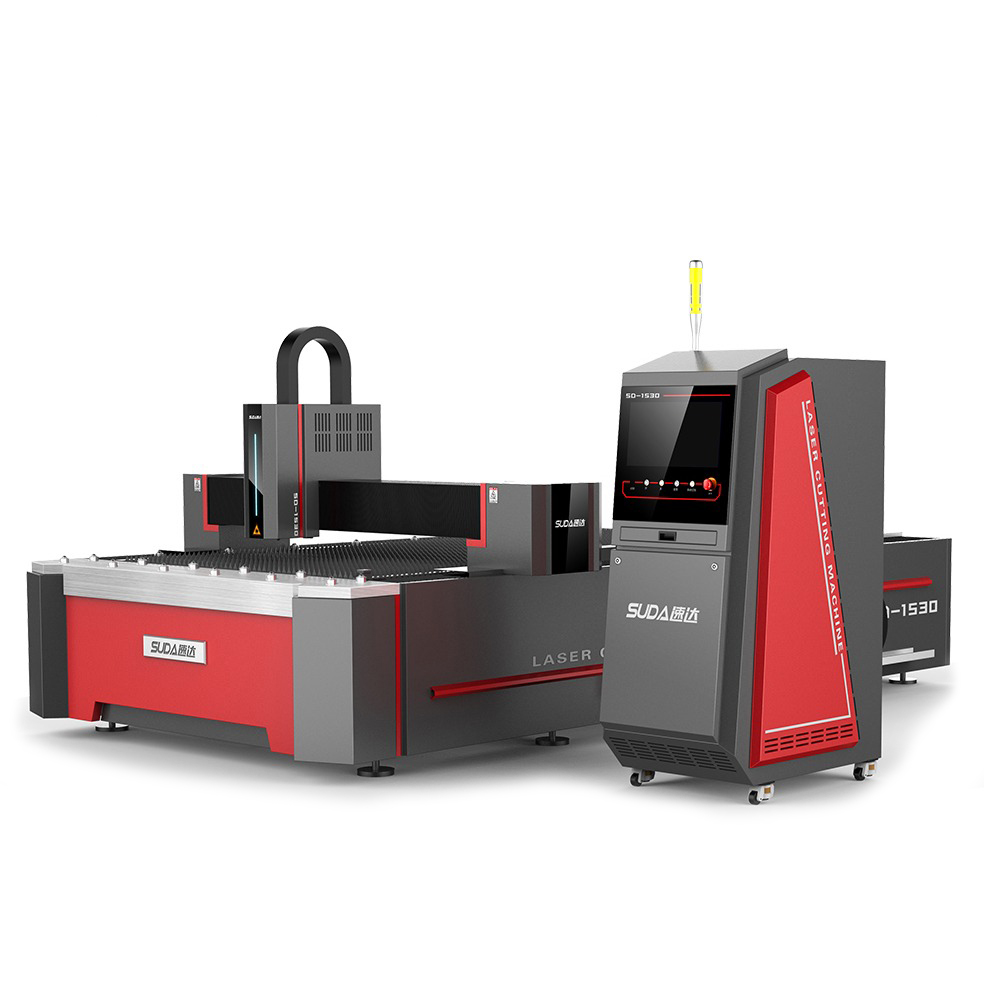

Лазерная резка

Лазерный раскрой происходит благодаря фокусировке пучка света на небольшом участке обрабатываемого материала. Этот способ резки металла обладает рядом достоинств:

- высокая скорость;

- малая ширина реза (сокращает материальные потери);

- в зоне реза термические воздействия невелики;

- отсутствует деформация заготовки;

- резы любой формы не требуют обработки.

- необходимо учитывать взаимодействие луча света с обрабатываемым металлом. Например, лазером нельзя резать серебро из-за высокого коэффициента отражения;

- толщина заготовки ≤ 25 мм.

Пример оборудования: установка лазерной резки «Durma» серии «HD-F».

Установка лазерной резки «Durma» серии «HD-F». Средняя цена 3 500 000 руб.

Установка лазерной резки «Durma» серии «HD-F». Средняя цена 3 500 000 руб.

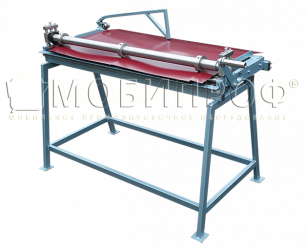

Гильотинные ножницы

Это простой и надёжный станок для разрезания металлических изделий в любом направлении: поперечном или продольном.

Оборудование различают по типу привода:

- ручной;

- электромеханический;

- пневматический;

- гидравлический.

Пример оборудования: гидравлические гильотинные ножницы «ACL» серии «Q11».

Гидроабразивная резка

Гидроабразивное разрезание производится высокоскоростной струёй воды, смешанной с абразивом. Принцип действия этого метода следующий: поток воды, проходя сквозь отверстие Ø 0,2…0,4 мм, достигает скорости ≥ 900 м/мин. При столкновении с разрезаемой заготовкой, кинетическая энергия струи преобразуется в механическую энергию микроразрушения материала, и происходит резание. Гидроабразивная резка в промышленных условиях является процессом эффективным и высокопроизводительным.

Пример оборудования: станок гидроабразивного раскроя материалов «Mattex NWJ- 2000×4000».

Станок гидроабразивного раскроя материала «Mattex-NWJ-2000×4000».

Станок гидроабразивного раскроя материала «Mattex-NWJ-2000×4000».

Газовая резка

Газовый раскрой — это выжигание металла струёй кислорода: происходит разогрев заготовки пламенем газа с последующим воздействием на неё режущей кислородной струей.

Скорость разрезания зависит от материала заготовки:

- низкоуглеродистая сталь (содержание углерода 1%) режут с добавлением специальных флюсов;

- высоколегированная сталь, медь и бронза поддаются только кислороно-флюсовой резке;

- резать газом алюминий, вообще, невозможно.

Пример оборудования: установка газовой резки «Agat».

Установка газовой резки «Agat». Оптовая цена 10 350 000 руб.

Установка газовой резки «Agat». Оптовая цена 10 350 000 руб.

Дисковая резка

Дисковый раскрой применяется при продольном раскрое рулонной стали: сталь режется на узкие (шириной 30…400 мм) полосы, которые сматывается в штрипсы (используются при производстве сварных труб, профилей и сайдинга).

- производительности устанавливаются несколько параллельных дисков;

- точности – калибровочные втулки.

Пример оборудования: отрезной дисковый станок «FC-250».

Отрезной дисковый станок «FC-250». Средняя цена 55 000 руб.

Отрезной дисковый станок «FC-250». Средняя цена 55 000 руб.

Резка пилой

Пилы для разрезания металла имеют вид диска или ленты. Они используются на станках, работающих по разным схемам: возвратно-поступательное движение стола и пилы или маятниковое – диска. Разные способы резки позволяют получать различные точность и качество. Они определяют и общую производительность труда.

Применяются следующие схемы:

- маятниковая. Используется для создания прямых пропилов. Она осуществляются за счет возвратно-поступательных движений рабочего стола с заготовкой и маятниковых — режущего инструмента;

- ленточная. Принцип аналогичен обычной ручной ножовке, но применяется длинное полотно;

- дисковая. Внешне напоминает циркулярную пилу в столярном деле. Применяется для резки заготовок для крупных деталей. Режущий инструмент — зубчатый диск из инструментальной стали;

- торцовочная. Применяется для торцовки (подрезания торцов) и вырезки дефектных участков.

Пример оборудования: лентопильный станок.

Ленточнопильный станок. Средняя цена 1 500 000 руб.

Ленточнопильный станок. Средняя цена 1 500 000 руб.

Абразивно-отрезная резка

Представляет собой разрезание абразивным отрезным диском заготовок из цветных и чёрных металлов разного профиля. Применяется в заготовительных цехах промышленных предприятий и в бытовых условиях.

Преимущества таких станков:

- отсутствие сложностей в работе;

- простота обслуживания;

- высокая надёжность;

- низкая стоимость станков и режущего инструмента.

Пример оборудования: абразивно-отрезной станок «СОМ-400Г».

Абразивно-отрезной станок «СОМ-400Г». Средняя цена 42 000 руб.

Абразивно-отрезной станок «СОМ-400Г». Средняя цена 42 000 руб.

Где купить

Компания ООО «РоллМет»;

Компания производит и продаёт станки поперечной, продольной и продольно-поперечной резки металла.

Станки для резки металла

В каталоге компании MetalMasterпредставлен широкий ассортимент станков для резки металла – гильотины (с ручным, электромеханическим и гидравлическим приводом), вырубные и кругорезы, оборудование для плазменной резки. Наши специалисты всегда готовы оказать помощь в подборе оборудования, учитывая производственные особенности вашего предприятия.

Гильотинные ножницы

Для небольшого предприятия оптимальным решением будет ручная гильотина сабельного типа, а вот для работы в условиях серийного производства подойдёт гильотинный станок с электромеханическим или гидравлическим приводом.

Устойчивая конструкция реализуемого оборудования устойчива к возникающему вибрационному воздействию. Поэтому можно с уверенностью сказать, что поставленные задачи будут решены на отлично, без сбоев. На выходе оператор получить заготовки, обладающие идеальным качеством реза.

Теперь раскрой таких материалов, как сталь, латунь, алюминий, пластмасса, бумага станет простым и удобным занятием, не требующим значительного количества времени и сил.

Перед тем, как купить гильотину обращайте внимание на расчётные габаритные размеры листового металла, а также на массу и габаритные размеры станка. Важно учитывать способен ли станок выполнять раскрой листового материала, обладающего лакокрасочным или полимерным покрытием.

В сочетании с качественным гибочным оборудованием предлагаемая техника позволяет создавать широкий спектр различных профилей из металлических листов.

Гильотинные ножницы применяются в таких областях, как строительство, машиностроение, приборостроение и других, где необходим качественный раскрой материала.

Вырубные и кругорезы

Данное оборудование необходимо для производства заготовок, как простых, так и сложных геометрических форм. Реализуемое оборудование не требует сложного технического обслуживания.

Вырубные станки оснащены встроенной защитой от повреждения пальцев и способны с высочайшей точностью выполнять требуемые операции (наличие специальных линеек позволяет регулировать положение заготовок).

Относительно небольшой вес и скромные габаритные размеры – вот, что позволяет с лёгкостью выполнять транспортировку оборудования с одного производственного объекта на другой. Лезвия выполнены из высококачественной инструментальной стали (не требуется частая заточка).

Кругорез по металлу – профессиональная техника, которая необходима для вырезания кругов правильной формы из листового металла. Данный станок может быть, как с ручным, так и с электромеханическим приводом. Прочная конструкция позволяет справиться даже со значительной эксплуатационной нагрузкой.

Оборудование для плазменной резки

Благодаря наличию системы ЧПУ все поставленные задачи будут решены с высочайшей точностью (полное отсутствие погрешностей и каких-либо дефектов).

- Станина оборудования сделана из высокопрочного материала. Даже значительная нагрузка в течение длительного времени не оказывает влияния на точность решения требуемых операций;

- Рабочие части станка движутся по жёстко фиксированным направляющим. Отсутствуют сдвиги и рывки, что положительным образом сказывается на качестве готовых деталей. Кромки деталей ровные, требуют минимальной доп. обработки;

- Отличный выбор для серийного производства. Станок прослужит длительное время, максимально быстро и качественно справится с необходимыми задачами.

Компания MetalMaster – надёжный поставщик качественного металлообрабатывающего оборудования!

Занимаемся продажей оборудования для обработки металла уже более 20 лет. Множество положительных отзывов указывает на то, что с поставленными задачами справляемся на отлично. Поможем подобрать технику, как для небольшой ремонтной мастерской, так и для крупного промышленного предприятия.

Напрямую сотрудничаем с известными фирмами-производителями. Востребованное оборудование по приемлемым ценам. Регулярно проводим всевозможные акции на всевозможные модели станков. Покупайте необходимую технику ещё дешевле.

Необходимо посмотреть, насколько хорошо станок справляется с поставленными задачами? Посетите наш демо-зал. Оцените технику в работе и основываясь на полученной информации вы сможете принять верное решение, о котором не пожалеете в будущем.

Поставка станка выполняется в точном соответствии с установленным графиком. Отгрузка оборудования осуществляется в тот же день, когда средства поступают на счёт нашей компании.

Остались вопросы? Позвоните по телефону, который указан на сайте. Опытный менеджер предоставит все необходимые сведения, что позволит купить металлообрабатывающее оборудование, полностью соответствующее технологическим требованиям вашего предприятия.

Станки для резки и раскроя листового металла

Специальный условия на покупку по предзаказу.

1.5 кВт по цене 1 кВт без привязки к марке производителя!

Перемещение по осям X / Y / Z:

3030 / 1520 / 105 мм

Скорость перемещений портальной системы: 80 м/мин

Мощность резонатора: 1000 — 1500 Вт

• Стандартный раскройный стол 3 х 1,5 м

• Работа в 1-2 смены

• Минимально занимаемая площадь

Специальный условия на покупку по предзаказу.

3 кВт по цене 2 кВт без привязки к марке источника!

Перемещение по осям X / Y / Z:

3025 / 1525 / 100 мм

Скорость перемещений портальной системы: 100 м/мин

Мощность резонатора: 1000 — 2000 Вт

• Установка резонаторов до 3 кВт

• Электроника в отдельном вентилируемом шкафу

• Работа в 2 смены

Шеф-монтаж в ПОДАРОК!

Перемещение по осям X / Y / Z:

3040 / 1525 / 120 мм

Скорость перемещений портальной системы: 120 м/мин

Мощность резонатора: 4000 — 30 000 Вт

• Установка резонаторов до 30 кВт

• Японские серводвигатели Yaskawa (Япония)

• Источник IPG (Германия)

• Режущая голова PRECITEC (Германия)

• Самый мощный источник за оптимальные деньги

• Непрерывная работа в 3 смены

Сменный автоматический стол с кабинетной защитой

Перемещение по осям X / Y / Z:

3040 — 6040 / 1520 — 2020 / 240 мм

Скорость перемещений портальной системы: 150 — 155 м/мин

Мощность резонатора: 1000 — 12 000 Вт

Вес: 8000 — 15 000 кг

• Работа в 3 смены

• Надежные комплектующие из Германии

• Кабинетная защита и сменные паллеты уже «в базе»

Толщина разрезаемого металла:

Длина реза: 2500 — 4100 мм

Тип привода: гидравлический, качающаяся балка

Вес: 5200 — 15 600 кг

• Идеальное решение для серийного производства.

• Контроллер ESTUN E21 (40 программ по 25 резов в каждой).

• Перемещение заднего упора посредством ШВП.

• Быстрая регулировка зазора между ножами.

Исполнение: портального или консольного типа

Тип привода: ШВП

Y: 500 — 12 000 мм

• Усиленная жесткая рама

• Независимая конструкция ванны

• Режущие головы: 3-х осевая, 3+1 с компенсацией конусности, 2D-3D 5-ти осевая с компенсацией конусности

• 3-х и 5-ти осевая режущая голова

Тип привода: шестерня / рейка

Ось Х: 1250 — 3000 мм

Ось Y: 1250 — 12 000 мм

• Высокое качество по доступной цене

• Большой выбор моделей и опций, позволяющие подобрать установку полностью соответствующую требованиям заказчика

• Круглосуточная техническая поддержка

Система автоматической смены и очистки сопел

Перемещение по осям X / Y / Z:

3040 — 6040 / 1520 — 2020 / 120 мм

Скорость перемещений портальной системы: 180 — 200 м/мин

Мощность резонатора: 3000 — 20 000 Вт

Вес: 12 000 — 20 000 кг

• Автоматизированный раскрой листового проката в 3 смены

• Станок на немецких комплектующих премиум-класса

• Возможно встраивать в автоматические линии

Исполнение: портального типа

Тип привода: ШВП

Х: 500 — 10 000 мм

• Чрезвычайно высокая механическая точность приводов и ШВП пр-ва BOSCH GmbH

• Двойная защита направляющих

• Станина изготовлена из двутавров высотой 500 мм

• Прецизионные планетарные редукторы Wittenstein GmbH

• Насос высокого давления KMT Streamline SLV-V S-50

• Режущая головка ACTIVE IDE II™

Тип привода: шестерня / рейка

Ось Х: 1250 — 4000 мм

Ось Y: 1250 — 20 000 мм

• Высокотехнологичные и прецизионные установки от мирового производителя. Сделано в Германии

• Все комплектующие только от европейских поставщиков.

• TrueHole и 3D технологии для вополнения самых сложных задач.

• Специально разработаны для промышленного применения.

Толщина разрезаемого металла:

Длина реза: 2500 — 10 100 мм

Тип привода: гидравлический, прямого действия

Вес: 5300 — 78 000 кг

• Гильотинные ножницы с ЧПУ по лучшей цене.

• Контроллер Delem DAC 360 (Нидерланды).

• Автоматический контроль наклона вехнего ножа.

• Автоматический контроль зазора между ножами.

• Пневматическая поддержка листа.

Толщина разрезаемого металла: 2 — 3 мм

Длина реза: 1360 — 3060 мм

Скорость рубки: 35 рез./мин

Тип привода ножа: редуктор

Вес: 1250 — 2200 кг

• Идеальное решение для резки тонколистового металла.

• Контроллер ELGO P20 (Германия).

• Скорость до 40 резов в минуту.

Раскрой листового металла требует внимания и особой аккуратности. Оптимальное по качеству выполнение операции возможно только с применением соответствующего профессионального оборудования – гильотинных ножниц, станков для гидроабразивной резки, плазменной или лазерной резки. Модели подбираются в зависимости от свойств металлического сплава, толщины листа и сложности резания, а так же при необходимости есть возможность производить не стандартные модели.

Особенности применения

Наиболее распространенные варианты оборудования для резки металла – электромеханическая или гидравлическая гильотинные установки. Их выгодные преимущества – безотказность и надежность в работе. При этом модели демонстрируют различную производительность: гидравлический станок мощнее, быстрее справляясь с обработкой значительного объема заготовок.

В свою очередь, электромеханические модели уступают гидравлике по рабочим характеристикам, поэтому оптимальным вариантом их применения можно назвать небольшие цеха и мастерские, где объем выпускаемой продукции относительно невелик. В любом случае, современное оборудование для резки металла гарантирует получение продукции с минимальной себестоимостью.

Чтобы поверхность разрезанного металла получилась максимально гладкой и готовой к применению без дополнительной обработки, используют метод гидроабразивной резки. Он подразумевает подачу воды с абразивными материалами на высокой скорости под давлением. За счет воздействия водной струи получается аккуратный и ровный срез листа, а само производство соответствует требованиям экологических стандартов и дает незначительное количество отходов. Благодаря современным технологиям гидроабразивная резка может выполняться дистанционно без обязательного постоянного присутствия специалистов, так же возможны варианты обработки заготовок под углами с применением 3D обработки сферических поверхностей.

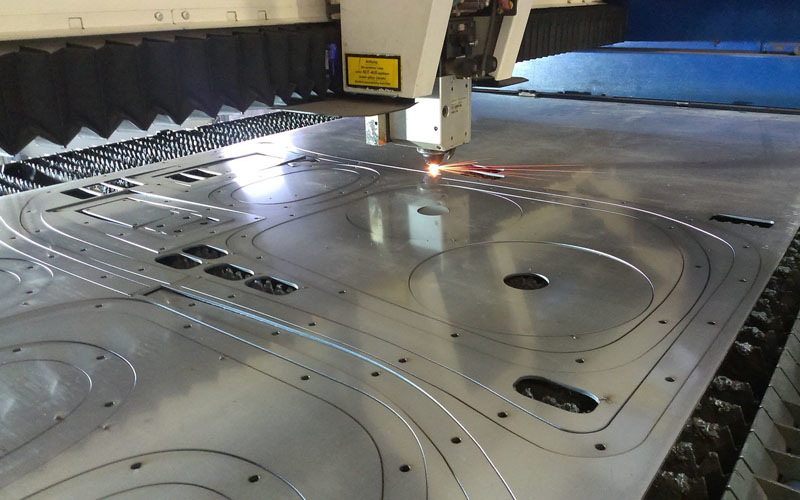

В числе передовых методов резки металла – плазменный раскрой. В основу его действия лежит воздействие на металлический лист плазменного луча на скорости до 1500м/сек, температура которого достигает 30000 градусов. Толщина листа и тип сплава не имеют в данном случае принципиального значения – плазменный луч справляется с заготовками толщиной до 100мм, обеспечивая быструю и точную резку. При необходимости работать с более толстыми материалами применяется использование газового резака на отдельном суппорте, так и на совмещенном. Также все большую популярность приобретает лазерный раскрой. С его помощью можно выполнять резку любой сложности с высокой скоростью, при очень большом КПД резки, что позволяет значительно экономить на энергозатратах.

Сравнительно высокую стоимость оборудования компенсирует производительность и отличное качество готовых изделий. Лазерный станок для резки эффективен там, где другое оборудование оказывается бесполезным или не может гарантировать качественное выполнение операции, например при работе с цветными металлами.

Купить станок для лазерной резки листового металла по приемлемой цене

В каталоге компании Ассоциация КАМИ представлен широкий ассортимент станков для резки и гибки листового металла. Все оборудование реализуется на условиях приемлемого уровня цен и продолжительной гарантии качества от производителя. Наши специалисты готовы ответить на все интересующие вопросы, а также – выполнить проектировочные расчеты и подобрать оборудование для имеющейся технологической линии с учетом поставленных задач.

Как выбрать лазерный станок для резки металла ?

Лазерные станки для резки металла на сегодняшний день достаточно доступны для потребителя, и широко используются в различных отраслях промышленности. Если Вы задумаетесь о покупке лазерного станка для резки металла, на рынке оборудования Вы встретите десятки поставщиков и наименований лазерных станков. Важно обратить внимание на комплектующие и технические параметры станка.

На протяжении многих лет ГК «Элемент» официальный поставщик лучших станков лазерной резки металла из Китая и в данной статье мы поделимся своим опытом, как подобрать лазерный станок для своего производства.

Перед покупкой станка может возникнуть множество вопросов. Какой лазерный источник выбрать? В чем разница между ними? Как выбрать оптоволоконный лазер, который соответствует нуждам производства? Какие гарантии я получу?

|

Во-первых, нужно определиться для каких целей Вам требуется оптоволоконный лазер.

Лазерная технология быстро развивалась в последние годы и стала одной из самых популярных технологий резания. В промышленном производстве лазерная резка составляет более 60% лазерной обработки и является наиболее важной технологией применения в лазерной обрабатывающей промышленности. С увеличением требований к точности обработки и ростом цен на сырье во всем мире внимание уделяется снижению энергозатрат, и высокоэффективным и высокоточным лазерным устройствам. Согласно различным лазерным генераторам, рынок лазерного оборудования можно условно разделить на три типа:

- Станки лазерной резки и гравировки CO2,

- Станки лазерной резки YAG (твердотельный лазер),

- Станки для оптоволоконной лазерной резки.

Преимущества станка оптоволоконной лазерной резки по сравнению с СО2:

1. Отличное качество луча: меньший размер пятна, более тонкие линии резки, более высокая эффективность работы и лучшее качество обработки.

2. Чрезвычайно высокая скорость резания: вдвое большая мощность лазерной резки чем CO2.

3. Высокая устойчивость: стабильная производительность и длительный срок службы компонентов до 100 000 часов.

4. Очень высокая эффективность электрооптического преобразования. Эффективность фотоэлектрического преобразования волоконно-лазерной резки составляет около 30%, что в 3 раза выше, чем в станках CO2, энергосбережение и защита окружающей среды.

5. Очень низкая стоимость использования: Потребляемая мощность всего оптоволоконного станка составляет всего 20-30% от той же станка CO2.

6. Нет необходимости часто настраивать оптический путь.

Преимущества волоконной лазерной резки по сравнению с твердотельной режущей машиной YAG:

1. Скорость резания: оптоволоконные станки в 4-5 раз быстрее, чем YAG лазеры.

2. Стоимость использования: волоконно-лазерная резка менее дорогая в использовании, чем твердотельная лазерная резка YAG.

3. Эффективность фотоэлектрического преобразования: эффективность фотоэлектрического преобразования волоконно-лазерной резки в 10 раз больше, чем у YAG.

Определение и принцип работы

Лазерная резка подразумевает сфокусированное воздействие на обрабатываемую поверхность лазерным излучением, нагревание этой поверхности за счет передачи ей большого количества энергии и раскрой материала. Качество раскроя является очень высоким, поскольку температура металла в месте реза значительно возрастает всего за несколько секунд, а размер луча небольшой.

Методика позволяет избежать любых видов механического воздействия на обрабатываемый материал, возникновения временных или остаточных деформаций. Посредством лазерной резки можно создавать детали различной геометрии. А благодаря использованию в станках высококачественного программного обеспечения специалисты могут значительно повысить скорость протекания процесса.

По сравнению с обычной лазерной резкой углекислого газа, это экономит расход пространства и газа, имеет высокий коэффициент фотоэлектрического преобразования, является новым продуктом энергосбережения и защиты окружающей среды, а также является одной из ведущих в мире технологических продуктов.

Используется в обработке листового металла, авиации, аэрокосмической промышленности, электронике, электроприборах, частях метро, автомобилях, с/х оборудовании, текстильном оборудовании, машиностроении, прецизионных деталях, кораблях, металлургическом оборудовании, лифтах, бытовой технике, ремесленных дарах, обработке инструментов, реклама, металлообработка, и другие производственные и перерабатывающие отрасли.

|

|

|

Нержавеющая сталь, углеродистая сталь, легированная сталь, кремниевая сталь, пружинная сталь, алюминий, алюминиевый сплав, оцинкованный лист, оцинкованный лист, медь, серебро, золото, титан и др. Обработка листового металла и труб.

1. Высокая точность резки: точность позиционирования лазерной резки 0,05 мм, точность позиционирования повторения 0,03 мм.

2. Машина для лазерной резки с узкой щелью: лазерный луч фокусируется в небольшое пятно, так что фокус достигает высокой плотности мощности, и материал быстро нагревается до уровня испарения, чтобы испариться, чтобы образовать отверстие. Когда пучок движется относительно линейно с материалом, отверстия непрерывно формируются в линию реза, имеющую узкую ширину. Ширина реза обычно составляет 0,10-0,20 мм.

3. Режущая поверхность лазерной резки: режущая поверхность не имеет заусенцев, а шероховатость поверхности режущей поверхности обычно контролируется внутри Ra6.5.

4. Скорость лазерной резки: скорость резания до 10 м / мин, максимальная скорость позиционирования до 30 м / мин.

5. Лазерная режущая машина имеет хорошее качество резания: без контактной резки, режущая кромка мало подвержена воздействию тепла, и в основном нет тепловой деформации заготовки, что полностью исключает брак, возникающий при пробивании и срезании материала, а также кромка обычно не требует вторичной обработки.

6. Не повреждает заготовку: лазерная режущая головка не касается поверхности материала, гарантируя, что заготовка не царапается.

7. Не зависит от формы заготовки: лазерная обработка является гибкой, может обрабатывать любую графику, разрезать трубы и другие профили.

8. Лазерные станки могут разрезать различные материалы: металлы, пластик, дерево, поливинилхлорид, текстиль, плексиглас и т. д.

9. Отсутствие затрат на пресс-формы: лазерная обработка не требует пресс-форм, нет необходимости в ремонте пресс-форм, экономия времени замены пресс-формы, что позволяет экономить затраты на обработку и снижать издержки производства, особенно для обработки больших форматов.

10. Сохранение материала: компьютерное программирование может вырезать изделия разных форм, чтобы максимально использовать материал.

11. Повысьте скорость выполнения заказа: после формирования чертежей изделия лазерная обработка может быть выполнена немедленно, и новый продукт можно получить в кратчайшие сроки.

12. Безопасность и защита окружающей среды: меньше отходов обработки лазером, низкий уровень шума, безопасный и экологически чистый.

Получив нужные знания Вы можете перейти к выбору станка который соответствует вашим потребностям. Для вас мы подготовили 6 основных вопросов.

1. Ассортимент материалов

Для начала нужно определиться с материалом который подлежит обработке, толщину подлежащего разрезанию материала, типы материалов, которые необходимо разрезать, и т. д., а затем определить мощность оборудования и размер рабочего поля и технические данные станка, который будет приобретен. Текущая мощность лазерных источников на рынке составляет в среднем от 500W до 12000W.

После определения с типом материалов и основными рабочими параметрами, Вам необходимо отобрать несколько производителей оптоволоконных лазеров, которые подходят под ваши требования, и отвечают вашим потребностям. После чего сделает для Вас сравнительный анализ технических преимуществ и комплектующих, ценовой политики и гарантийного и постгарантийного сопровождения.

Нужно точно определиться с толщиной материала который Вы планируете обрабатывать. Например, Вы часто режете металлические листы тоньше 6 мм, соответственно станок следует укомплектовать лазерным источником 700-1000w и не переплачивать за более мощный источник, если вы собираетесь резать материал толще 6 мм, следует рассмотреть станок с большей мощностью. Так же стоит понимать, что если средства позволяют взять источник с большим запасом мощности, стоит рассмотреть этот вариант, для расширения номенклатуры материала, что очень эффективно для снижения затрат предприятия в будущем.

Ниже представлена ориентировочная таблица разрезаемого материала и скорости обработки в зависимости от лазерного источника.

Мощность источника

500Вт

750Вт

1000Вт

1500Вт

2000Вт

3000Вт

4000Вт

6000Вт

Материал / Газ

Толщина, мм

Скорость, м/мин

Углеродистая

сталь

Станки и линии для резки металла

- HP-700

- НР-1250

- РМ2С-625

- РМ2С

- РМ-620

- РМ-1250

- РМСЦ-1250

- РМ-1250-Э

- РМСЦ-1250-Э

- РМ-1500

- РМСЦ-1500

- КР-2,0

- КР-2,0-АСУ

- КР-5,0

- КР-7,5

- КР-10

- СПР-1250/3-Р (ручной до 0,8 мм)

- СПР-1250/3-А (с электроприводом до 0,8 мм)

- СПР-1250/5-А (с электроприводом до 1,5 мм)

- СПР-1250/10-А (с электроприводом до 1,5 мм)

- СППР-1250/5-АСУ (автоматизированный до 1,5 мм)

- ЛППР-1250/3-Р (ручная до 0,8 мм)

- ЛППР-1250/3-А (с электроприводом до 0,8 мм)

- ЛПР-1250/5-А (с электроприводом до 1,0 мм)

- ЛППР-1250/5-АСУ (автоматизированная до 1,5 мм)

- ЛППР-1250/5-А (с электроприводом до 1,5 мм)

- Металлический штакетник

- КНАУФ

- Шляпный/омега профиль

- С- и П- профиля

- Г- профиль

- Z- профиль

- Отливы оконные

- Подоконный отлив

- Армирующий профиль

- Лотки для теплиц

- Металлосайдинг

- Т- профиль

- Кровельный конек/Ендова

- Карниз жалюзи

- Теплораспределительные пластины

- Профильные кольца СПП-74.10

- Профильные кольца СПП-К420

- Заборные жалюзи

- Декоративная крышка

- Завальцовки кромок Зв

- Завальцовки кромок Зв.Р

- Стальная обкладка

- Ограждение для грядок

- Кабельный лоток

- Каплеуловитель

- Профиль маячковый

- Уголок штукатурный

- Водосточный желоб

- ЛТБ-2000/0,8

- ЛТБ-2500/0,8

- РСХ-2000/0,8

- РСХ-2500/0,8

- РСХ-3000/0,8

- ХС2С

- ХС3С

- ХС23

- ХС33

- ПТН2050-20ЕЕ

- ПТН2050-30ЕЕ

- ПТН2050-40ЕЕ

- ПТН2550-20ЕЕ

- ПТН2550-30ЕЕ

- ПТН3050-20ЕЕ

- ПТН3050-30ЕЕ

- ПГЛ4000-20

- ПГЛ4000-30

- ПГЛ6000-20

- ПГЛ6000-30

- ПГЛ8000-20

- ПГЛ8000-30

- ПГЛ10000-20

- ПГЛ10000-30

- ПГЛ12000-20

- ПГЛ12000-30

- СФП-700

- СФП-700 Лайт

- СФП-700 КОМПАКТ

- СФПР

- СФПР-АСУ

- СФП-1250

- СФПЗ

- Рамки для фальца

- Бронзовый инструмент

- Полуавтоматический инструмент

- ФЗМ

- Универсальная рамка

- Универсальная рамка усиленная

- Кровельная рамка №1 для закрытия Г-образного фальца

- Кровельная рамка №2 для закрытия двойного фальца

- Круглогубцы арт. 28 15 01

- Хапы изогнутые 45⁰ арт. 28 21 01

- Хапы изогнутые 45⁰, арт. 28 21 02

- Хапы изогнутые 45⁰ арт. 28 21 51

- Хапы изогнутые 45⁰ арт. 28 21 53

- Плоскогубцы прямые арт. 28 20 54

- Хапы изогнутые 45⁰ арт. 28 21 54

- Хапы изогнутые 90⁰ арт. 28 22 51

- Хапы прямые арт. 28 28 01

- Клещи «попугай» арт. 27 95 01

- Клещи «ендова» арт. 28 26 01

- Универсальная модель, арт. 26 50 03

- Для прямого реза, арт. 26 90 11

- Ножницы рычажные, арт. 27 06 01

- Радиусные (правые), арт. 26 75 01

- Радиусные (правые), арт. 26 75 02

- Радиусные (левые), арт. 26 76 01

- Радиусные (левые), арт. 26 76 02

- Круглый рез (правые), арт. 26 77 01

- Круглый рез (левые), арт. 26 77 02

- Киянка клиновидная, арт. 27 85 01

- Киянка белая, арт. 27 85 02

- Киянка цветная, арт. 27 85 04

- Фальцевый молоток, арт. 16 14 01

- Оправка, арт. 27 88 01

- Оправка с ручкой, арт. 27 88 50

- Шалязен двойной, арт. 27 80 01

- Шалязен прямой, арт. 27 81 01

- Шалязен круглый, арт. 27 80 04

- Шалязен угловой, арт. 27 82 01

- Ус оправка арт. 27 84 01

- WUKO Bender А.2200 с 2-мя опорными роликами

- WUKO Bender А.2202 с 4-мя опорными роликами

- WUKO Bender А.2350 с 2-мя опорными роликами

- WUKO Bender А.3200 с 2-мя парами гибочных роликов

- ЗРМ-0,8

- ЗЭМ-0,8

- ФОС-1300/0,8

- ФОС.Р-1300/0,8

Производительность до 5 м/мин

Толщина продольного реза 0,35 — 0,8 мм

Ширина входящей полосы до 1250 мм

Производительность до 6 м/мин

Толщина продольного реза 0,35 — 0,8 мм

Ширина входящей полосы до 1250 мм

Производительность до 10 м/мин

Толщина продольного реза 0,35 — 1,5 мм

Ширина входящей полосы до 1250 мм

Производительность до 10 м/мин

Толщина продольного реза 0,35 — 1,5 мм

Ширина входящей полосы до 1250 мм

Толщина поперечного реза до 1,5 мм

Толщина продольного реза 0,35 — 1,5 мм

Скорость продольного реза 10 м/мин

Производительность до 5 м/мин

Толщина продольного реза 0,35 — 0,8 мм

Ширина входящей полосы 1250 мм

Производительность до 6 м/мин

Толщина продольного реза 0,35 — 0,8 мм

Ширина входящей полосы 1250 мм

Производительность до 5 м/мин

Толщина продольного реза 0,35 — 1,5 мм

Ширина входящей полосы до 1250 мм

Производительность до 10 м/мин

Толщина продольного реза 0,35 — 1,0 мм

Ширина входящей полосы до 1250 мм

Производительность до 10 м/мин

Толщина продольного реза 0,35 — 1,5 мм

Ширина входящей полосы до 1250 мм

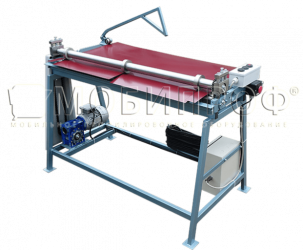

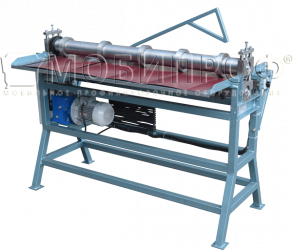

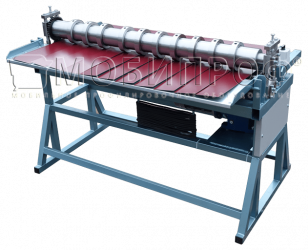

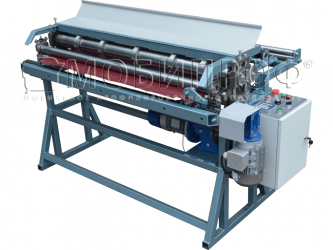

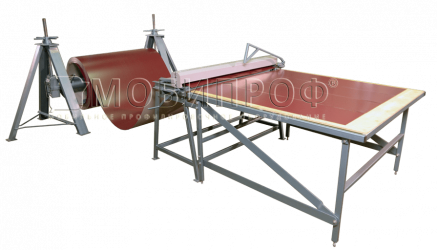

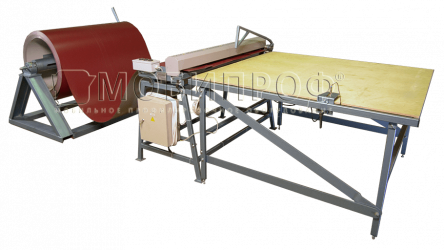

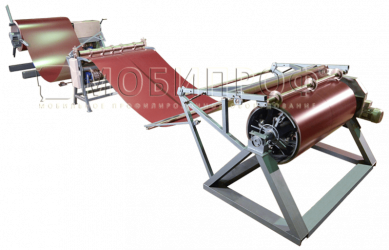

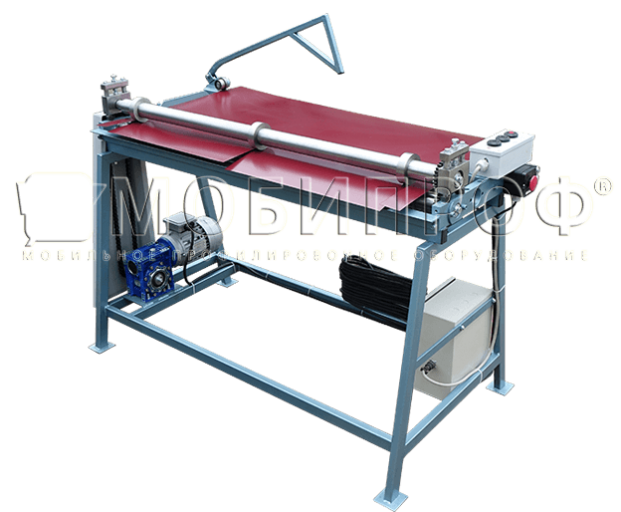

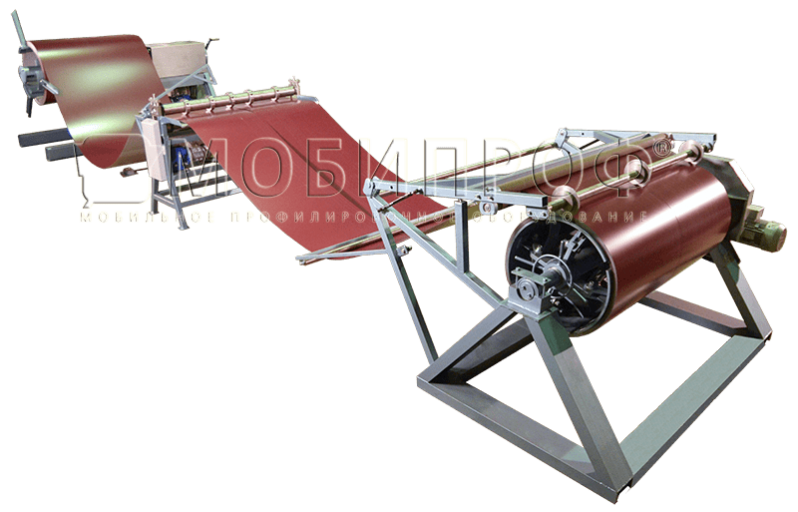

В индустрии обработки тонколистового металла не обходится без процесса резки. Раскроить металлический лист или рулон на меньшие части поможет станок для резки металла. Оборудование компактно, высокоэффективно и оптимально встраивается в процесс подготовки заготовок для дальнейшего производства металлоизделий или заготовок для них.

Устройство и принцип работы станка для резки листового металла

Станок для раскроя листов или рулонов состоит из следующих основных частей:

подающий стол с направляющими;

блок продольной нарезки;

привод ручной или электромеханический;

В зависимости от производственных масштабов и назначения резки металла, станок продольного и поперечного раскроя бывает следующих видов:

Некоторые модели для поперечного и продольного раскроя рулонного или листового материала оснащены:

датчиком длины (энкодер);

автоматической системой управления;

Принцип работы станка для резки металла

Оператор кладет заготовку на приемный стол и выравнивает по направляющим, после чего подает под вращающиеся дисковые ножи. Процесс нарезки останавливается по достижении нужной длины разрезаемой полосы.

При выборе модели для продольно-поперечной нарезки листов или рулонов необходимо учитывать, что максимальная толщина реза зависит от количества установленных ножей.

Применение и особенности выбора станков для раскроя металла

Универсальность и польза агрегата сказалась на его применении в следующих отраслях:

строительство и ремонт;

выпуск изделий бытового назначения

Поскольку нарезка листового металлического материала актуальна для многих сфер деятельности, то при выборе аппарата для раскроя стали необходимо руководствоваться:

шириной обрабатываемого металлического листа;

необходимой скоростью изготовления штрипсов;

На официальном сайте МОБИПРОФ Москвы и регионов представлен как станок поперечной резки рулонного металла, так и продольного раскроя. Для подробного ознакомления с техническими характеристиками возможностями поперечной нарезки необходимо перейти на страницу с описанием модели. Цены на оборудование от МОБИПРОФ для Москвы и регионов идентичны.

Для того чтобы подобрать оборудование для раскроя рулонного или листового стального материала, подходящего под ваши непосредственные задачи, лучше получить консультацию специалиста.

Менеджеры интернет магазина «МОБИПРОФ» помогут выбрать необходимую модель для продольно-поперечного раскроя или подобрать линию согласно техническому заданию.

Оперативно получить информацию можно по телефону в Москве: +7 (495) 966-18-90 и для регионов: +7 (800) 333-41-10. Звонок и консультация — бесплатны.

Доставка приобретаемого товара осуществляется транспортной компанией.

Покупка оборудования от МОБИПРОФ – это надежное и долгосрочное приобретение.