Старение металла что это такое?

Старение металла

Старение металла – это процессы, протекающие внутри металла и вызывающие изменения физических и механических свойств, внутренней структуры. Проистечение данных процессов может происходить естественным путем (при большой длительности по времени и температуре, приближенной к 20°С) и искусственным воздействием (термообработкой и пластическим деформированием).

Процесс старения

Старение в качестве температурной обработки используется как заключительная операция. Применима к тем металлам и сплавам, у которых пресыщенный твердый раствор может выделять избыточный компонент и самопроизвольно распадаться.

После проведения процедуры старения у металла увеличиваются твердость с прочностью, но при этом снижаются вязкость с пластичностью, но эти значения сохраняются на протяжении срока работы.

Старение стали производится для изменения внутренней структуры после закалки. Полученный твердый раствор феррита пресыщенный углеродом и азотом при нагревании распадается. В зависимости от количества содержания углерода в сплаве внутренняя структура может приобретать форму:

- дискообразную (в виде тонких пластинок);

- сферическую;

- кубическую;

- игольчатую.

Искусственное старение металла (термообработка) применяется к тем сплавам, в которых растворяемость одного элемента в твердом состоянии значительно снижена. Это проявляется при снижении температуры.

Во время искусственного старения в сталях с низким содержанием углерода, не выше 0,05%, распадается пресыщенный твердый альфа раствор. При этом выделяются избыточные фазы. Такая метаморфоза приводит к тому, что снижается пластичность, но приводит к увеличению твердости и прочности.

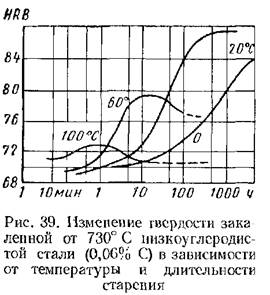

На рисунке показана модель Орована, которая иллюстрирует перемещение дислокаций. Максимального эффекта добиться возможно при естественном старении, но время затраченное на это будет значительным. Увеличить скорость протекания процесса можно искусственным старением, но при этом прочностные характеристики будут снижены.

Твердость в зависимости от времени старения

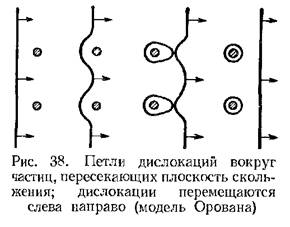

На графике отчетливо видно, что сокращение времени старения не позволяет получить высокую твердость.

Течение процесса старения во многом зависит от углерода и азота. Особенно это заметно в малоуглеродистых сталях. Азот с уменьшением температуры начинает хуже растворятся в альфа железе. Например, при температуре 590°С растворенного азота содержится 0,1%, но уже при 20°С его содержание снижается до 0,004%. При старении альфа раствор выделяет нитриды. Поэтому влияние азота менее выражено по сравнению с тем же углеродом при температурном воздействии.

При увеличении углерода в сталях увеличивается эффект изменения структуры, получаемый при термическом воздействии. Объем углерода, максимум которого может раствориться в альфа железе составляет 0,02-0,04%. При таком содержании закаленное изделие, подвергнутое естественному старению обладает твердостью в полтора раза выше чем после отжига.

Старение – это основной способ увеличения прочности жаропрочных сплавов (с высоким содержанием никеля). В эту же группу относятся сплавы на основе алюминия, меди, магния. Кроме того, измененная структура вышеперечисленных металлов и сплавов придает им коэрцитивную силу.

Алюминиевые и алюминисто-медные сплавы подвергаются деструкции при различных температурах (свыше 100°С) из-за различия в температуре распада структуры разных металлов. Так выделяют низкотемпературное и высокотемпературное изменение структуры.

Распад твердого раствора проходит по двум путям. В первом случае это образование и рост частиц фазы идет по всему объему. Во втором случае распад прерывистый (ячеистый). Во время него ячейки растут колониями. У колоний структура ячеистая, а рост идет от границы зерна и движется во внутрь, уменьшая размер.

Механическое и термическое старение

Существует два вида старения металла: термическое и механическое. Рассмотрим каждый из них более подробно.

Термическое старение

Фаза упрочняющая металл во время термического воздействия происходит в точке максимума. Здесь проходит метастабильный промежуток раствора в зоне Гинье-Престона. Такой вид упрочнения металлов и сплавов принято называть дисперсионным.

Зависимость прочности от времени и температуры старения

При более длительной выдержке начинается перестаривание, то есть снижение прочностных характеристик. На это влияют:

- коагуляция;

- частичная замена частиц некогерентыми.

Виды термического старения металла:

- Двухступенчатое – закалка, затем выдержка при температуре замещения, а потом выдерживание с повышенной температурой для получения однородности твердого раствора.

- Закалочное – закалка и одна фаза выдержки с естественным охлаждением.

- Естественное – для алюминиевых сплавов.

- Искусственное – для сплавов из цветных металлов с нагревом до температуры выше той, которая используется для естественной деструкции.

- Стабилизационное – высокая температура старения и длительный срок выдержки помогают сохранить размеры и свойства детали.

Механическое старение металла

Деструкция стали при помощи деформирующих усилий происходит в диапазоне температур ниже процесса рекристаллизации. Обусловлено это образованием и движением дислокаций. При холодной пластической деформации увеличивает плотность дислокаций, которые далее еще больше увеличиваются при увеличении нагрузок.

Изменяющиеся механические свойства металла вызывает движение атомов углерода и азота к дислокациям, которые размещены в альфа растворе. Достигнув дислокаций атомы образуют облака (атмосферы Котрелла). Данные скопления препятствуют движению дислокаций, благодаря чему происходит изменение свойств. Появляются присущие состаренным термообработкой деталям свойства.

Если на эффект старения деформированием сильно влияют азот, никель и медь, то с добавками ванадия, титана и ниобия данный эффект полностью пропадает. Поэтому рекомендуется использовать сталь с содержанием алюминия 0,02-0,07%.

Рекомендуемые режимы для проведения старения

- для сталей с высоким содержанием углерода: температура порядка 130°С-150°С, время выдержки порядка 25-30 часов;

- для сплавов из цветных металлов: температура порядка 250°С, время выдержки порядка 1 часа.

- для естественного процесса: температура порядка 20°С;

- для искусственного протекания процесса: температура порядка 250°С, время выдержки порядка 1 часа.

Температура нагрева и время выдержки подбирается индивидуально к каждой марке металла и к сплаву в зависимости от их состава.

Старение металла, виды, искусственное, естественное, как происходит и от чего зависит

Старение металлов достаточно медленный процесс, в результате которого происходят механические изменения, изменение физических и химических свойств.

На старение металлов оказывает влияние целый ряд факторов, среди которых:

- тепловое движение атомов и молекул;

- механическое воздействие (различные нагрузки на сгибание/сдавливание/разрыв и т.д.);

- световое излучение (особенно невидимые человеку излучения);

- магнитное поле (намагничивание/размагничивание) и др.

Суть старения металла заключается в том, что происходит процесс равновесного состояния, при котором свойства металла отклоняются от нормы. А именно, материал может стать более мягким, хрупким, менее упругим и т.д.

Типы старения металлов

Различают естественное старение и искусственное.

Искусственное старение металла это когда металл, быстро приобретает тот состав и те свойства, которые необходимы. Достигается искусственное старение путем воздействия термообработкой и пластическим деформированием. Например, при получении дюралюминия его подвергают на несколько часов искусственному старению.

Естественное старение происходит соответственно естественным путем и не требует создания дополнительных условий. Хотя более интенсивно процесс идет при большой длительности по времени и температуре, приближенной к 20°С.

Применение процессов старения в металлургии и металлообработке

Старение в качестве дополнительной обработки применяется как заключительная операция. Используется к некоторым металлам и сплавам, у которых пресыщенный твердый раствор может выделять избыточный компонент и распадаться самопроизвольно с течением времени. Особенно актуален метод для подготовки материалов при создании отдельных узлов и деталей, для которых описанный выше процесс будет критичен.

После старения у металла возрастают показатели твердости с прочности, но при этом снижаются вязкость с пластичностью, однако важно отметить, что эти значения сохраняются на протяжении всего срока службы материала.

Старение стали выполняют для изменения внутренней структуры и применяется после закалки. Так, полученный твердый раствор феррита пресыщенный азотом и углеродом при нагревании распадается. В зависимости от объема включений углерода в «стареющем» материале, внутренняя структура приобретает формы:

- кубическую;

- сферическую;

- дискообразную (в виде тонких пластинок);

- игольчатую.

Термообработка (искусственное старение металла) применяется к тем сплавам, в которых растворяемость одного элемента в твердом состоянии значительно снижена. Это свойство ярко проявляется при снижении температуры.

В сталях с низким содержанием углерода, не выше 0,05%, при искусственном старении, распадается пресыщенный твердый альфа раствор. Как результат выделяются избыточные фазы. После такой обработки снижается пластичность, но явно увеличивается твердость и прочность. А именно эти качества часто требуются в конечном продукте металлургии.

На показанном рисунке продемонстрирована модель Орована, наглядно иллюстрирующая перемещение дислокаций. Получить максимальный эффект можно при естественном старении, Однако на это дело потребуется большое количество времени, что не выгодно и не практично в случае с постоянным и объемным производством (это ведь не вино/коньяк в бочках отстаиватьJ). Поэтому существуют искусственные методы по ускорению этих естественных процессов (жаль такого не провернуть с вискарикомJ). Но стоит отметить, что при искусственном «старении» прочностные характеристики материала будут заметно снижены.

Твердость в зависимости от времени старения

Показанный график наглядно демонстрирует описанную выше проблему – сокращение времени старения металла не увеличивает его прочностных характеристик.

Течение процесса старения во многом зависит от углерода и азота. Особенно это заметно в малоуглеродистых сталях. Азот с уменьшением температуры начинает хуже растворятся в альфа железе. Например, при температуре 590°С растворенного азота содержится 0,1%, но уже при 20°С его содержание снижается до 0,004%. При старении альфа раствор выделяет нитриды. Поэтому влияние азота менее выражено по сравнению с тем же углеродом при температурном воздействии.

Виды и режимы старения металла

Особенности процесса старения металлов: определение, способы, виды. Отличия естесственного старения от искусственного. Нюансы проведения операций, двойное старение, основные параметры.

Старение металла может происходить в результате длительной эксплуатации, при возникновении форс-мажорных обстоятельств, при нарушении технологии изготовления конструкции и выполняться специально. В первом и втором случае теряются первоначально заложенные свойства – материал физически изнашивается, и, как правило, требуется его полная замена. В третьем случае при выполнении гибочных, монтажных, сварных и других операций снижаются эксплуатационные свойства, что в некоторых случаях недопустимо. Поэтому особо ответственные изделия проверяют на склонность к деформационному старению по определенным методикам. Специально выполняемая операция по старению металла, имеющая второе название – дисперсионное твердение – разновидность заключительной термической обработки, которая проводится с целью получения необходимых физических, химических и механических свойств. Может выполняться естественным путем, искусственным способом (термообработкой) и пластическим деформированием. Используется для сплавов и металлов, у которых пересыщенный твердый раствор выделяет избыточный компонент и самопроизвольно распадается. В результате проведения операции любым способом у материалов увеличиваются такие показатели, как прочность и твердость, которые сохраняются на протяжении срока эксплуатации, но снижаются показатели пластичности и вязкости.

Виды старения металла

Выделяют 2 вида старения металла: термическое и механическое. Термический вид является разновидностью искусственного старения металла, которое выполняют с подогревом до определенной температуры, выдержкой и охлаждением на воздухе. В процессе операции изменяется растворимость углерода в альфа-железе в зависимости от температуры, до которой была нагрета заготовка. Режимы проведения операции зависят от марки стали, чугуна, цветного металла или сплава и указываются в технологическом процессе по выполнению операции. Различают следующие виды искусственного старения металлов:

- полное (выполняется при определенной температуре с продолжительностью, обеспечивающей максимальные прочностные характеристики);

- неполное (выполняется при более низкой температуре непродолжительно для повышения прочности и сохранения пластических свойств);

- перестаривание (выполняется при высокой температуре или с большой выдержкой с целью получения высокой прочности, коррозионной стойкости, электропроводности и других свойств);

- стабилизирующее (выполняется для стабилизации размеров и физико-химических свойств изделия).

Кроме того, операция может выполняться за насколько стадий, так называемое ступенчатое или двойное старение. Вначале нагрев осуществляют при более низкой температуре, а затем – при высокой. На первом этапе создаются многочисленные центры выделений твердого раствора, а на втором – обеспечивается их распад. Таким образом получается однородность и плотность распределения выделений в материале.

При естественном старении материал выдерживается при комнатной температуре определенное время, что приводит к повышению твердости, прочности и текучести. Процесс этот длительный. Обычно занимает 15 и больше дней (зависит от материала), когда изготовленные детали и заготовки хранятся на открытом воздухе. Чтобы ускорить процесс получения качественного материала и получить те же результаты, выполняют операцию искусственного старения в специальных печах по определенной технологии.

Механический вид называют деформационным, осуществляют путем пластической деформации при нагреве ниже температуры рекристаллизации материала. Обычно это 20 °C. Возможен вариант совмещения механического и термического старения. Такой способ применяют для легированных сталей.

Режимы старения

| Металл или сплав на его основе | Температура нагрева, °C | Время выдержки, час |

|---|---|---|

| Алюминий | 100÷235 | 1÷17 |

| Медь | 160÷330 | 2÷25 |

| Титан | 550 | 1 |

| Магний | 170÷180 | 16 |

| Никель | 690÷710 | 16 |

| Сталь с высоким содержанием углерода | 130÷150 | 25÷30 |

Операция может выполняться без предварительной закалки заготовок или деталей и с ней. И тут важно правильно подобрать температуру нагрева: она должна быть ниже той, при которой происходила закалка. В любом случае это оговаривается в технологическом процессе по изготовлению той или иной детали, который разрабатывают специалисты на производстве с учетом применяемого оборудования и режимов старения.

Скорость нагрева до температуры, с какой производится операция, особой роли не играет. Однако для алюминия и его сплавов лучше выполнять медленный нагрев. Это повысит прочность изделия.

Старение черных, цветных металлов и их сплавов является распространенным технологическим процессом, позволяющим добиться нужных свойств. Операция должна производиться с учётом структурных и физико-химических особенностей марки металла на качественном оборудовании, специально предназначенном для проведения искусственного старения. Такие печи выпускают отечественные и зарубежные производители в широком ассортименте. Они соответствуют современным требованиям к энергосбережению и безопасности, простоты в управлении и обслуживании. Работают на разных температурных режимах. Многие из моделей могут встраиваться в конвейерные линии, что позволяют повысить производительность труда. Различаются такие печи объемом садки, производительностью, мощностью и наличием дополнительных функций, которые упрощают выполнение такого вида термообработки.

Просим тех, кто занимался вопросами старения и выполнял такие операции, поделиться опытом в комментариях к тексту.

Старение металла: сущность процесса и преимущества

Старение или дисперсионное отвердение – вид термической обработки закаленных сплавов/металлов без полиморфного превращения при диффузной подвижности атомов. Процесс протекает под световым / тепловым излучением, воздействием гравитационных/ магнитных полей и обусловлен выделением из пересыщенных твердых растворов дисперс¬ных частиц (0,01–1 мкм). После завершения фазовых превращений металлы/сплавы с железом, титаном, молибденом обретают равновесные состояния и новые качества.

Свойства материалов после старения

Термодинамическая неравновесность влияет на конкретные физико-химические свойства. Движение атомов углерода и азота к дислокациям – линейным дефектам кристаллической решетки приводит к сдвигу напряжения и необратимой деформации в сталях. Процесс улучшает характеристики, присущие металлам, состаренным термообработкой.

При закалке и после кристаллизации стали и сплавы сохраняют атомную структуру, свойственную для высокотемпературной среды. При фазовом превращении в условиях предварительной холодной деформацией повышаются показатели прочности и твердости, вызванной перестройкой кристаллической структуры. В низкоуглеродистой котельной стали возникает охрупчивание, возрастает коэрцитивная сила.

В низколегированной после распада пресыщенного твердого раствора снижаются вязкость и пластичность, зато усиливаются твердость и прочность. Эти свойства важны для производства металлургического проката. При содержании углерода от 0, 07% позитивные показатели в 1,5 выше.

Виды старения

Различают природное, искусственное, деформационное дисперсионное отвердение. Под естественным или низкотемпературным понимают потерю начальных свойств и приобретение новых в условиях нормальной среды. Речь идет о физическом износе материалов. Плотность усиливается самопроизвольно при показателях от + 20 °С. Процесс протекает непрерывно с затуханием во времени, и обусловлен выделением избыточных дисперсных частиц, стремящихся к равновесному состоянию.

Холодная пластическая деформация

Она подразумевает изменение начальных характеристик материалов после длительного хранения в естественных условиях и кратковременных нагревов до 99- 299 °С. При холодной деформации меняется форма частиц.

Они вытягиваются и формируют строчечную микроструктуру, ускоряют размежевание частиц твердого раствора. Это стимулирует сегрегацию, ухудшает вязкость, что нежелательно для листовой стали и металлов для штамповки.

Искусственное старение

При принудительном нагревании физико-механические свойства меняются за 1-2 часа. Результат достигается термообработкой пластически деформированных твердых растворов. Воздействие горячей среды стимулирует диффузионные процессы, выпадение из растворов вторичных фаз. Корректные режимы для углеродистых сталей:120°С-150°С с протеканием физико- химических процессов 25-28 часов. Для цветных сплавов достаточно 60 минут при 250°С.

Дисперсионное отвердение сплавов

Способ необходим для повышения жаропрочности и коэрцитивной силы составов с алюминием, медью, другими добавками. При тепловом расширении в диапазоне температур 190-200 °С возрастает внутреннее напряжение. Изменение положения частиц и перегруппировка атомов приводит к пластическому сдвигу. Из-за нарушения связей выпадают кристаллы CuAl2 и формируют промежуточные структуры. При остывании твердые растворы из-за выделения фаз в разное время снова упрочняются.

Особенности состаривания стали

Металл подвергают термической обработке с целью трансформации структуры. При нагревании раствор феррита с азотом и углеродом распадается из-за фазовых превращений. Кристаллическая решетка принимает:

- кубическую;

- круглую;

- пластинчатую;

- игольчатую форму.

Следом выделяются карбиды и интерметаллические соединения. Старение происходит намного сложнее из-за особенностей конфигураций их решеток. В сталях с добавками вместе с Fe3C образуются тугоплавкие соединения:

- карбиды легирующих металлов (Cr4С Nb4C);

- двойные (W3Co3C);

- интерметаллиды (Fe3Nb2).

Упрочнение достигается при малом размере частиц (0,01-0, 05 мкм), равномерном распределении их в структуре. Они не подвержены коагуляции в агрессивной среде и относятся к композиционным материалам.

Перестаривание

Прочностные характеристики сплавов после достижения максимума снижаются. При коагуляции фаз и укрупнения дисперсных частиц, сокращения их количества часто случается структурное разупрочнение материала. К перестариванию приводит замена метастабильных частиц некогерентными. При низких температурах такого не происходит.

Декоративное состаривание в домашних условиях

Придать визуальный эффект меди или сделать поверхность шершавой можно самостоятельно, приобретя специальный раствор. Концентрат разводят 1:10, затем окунают в него изделия до получения декоративного результата. Остатки ополаскивают кипятком, поверхность протирают. Другой способ: в емкость с деревянным бруском наливают аммиак, не доходя до краев. Кладут деталь, закупоривают тару крышкой и оставляют на 2-4 часа.

Алюминий

Серебристо-белый металл натирают двууглексилой содой. Декоративности придают керосин и копоть, смесь из части воды и соли. Жидкость наносят кистью несколько раз, контролируя эффект. Процедура занимает до двух дней.

Латунь

Многокомпонентный сплав реагирует на яблочный уксус и соль. Ингредиенты соединяют в соотношении 3:1. Смесь заливают в пульверизатор и орошают деталь 30 минут. На конечном этапе полируют парафином. Медь и латунь обрабатывают слабым концентратом серной/ азотной кислоты тампоном на деревянном стержне. При контакте металл меняет оттенок от интенсивно зеленого до темно- коричневого. Для испарения токсичных остатков деталь нагревают и моют горячей водой.

Железо

Поверхность покрывают более агрессивным составом с серной кислотой. Сначала детали очищают, смазывают олифой, раскаляют в печи или паяльной лампой. Для получения светлых оттенков подходит раствор азотной кислоты. При контакте с токсичными составами соблюдают технику безопасности: надевают перчатки, защищают лицо респиратором и очками. Работы проводят на воздухе.

Старение стали

Общие сведения. Старением называют изменение свойств сплавов с течением времени. В результате старения изменяются физико-механические свойства. Прочность и твердость повышаются, а пластичность и вязкость понижаются. Старение может происходить при температуре 20° С (естественное старение) или при нагреве до невысоких температур (искусственное старение).

Различают два вида старения: 1) термическое, протекающее в закаленном сплаве; 2) деформационное (механическое), происходящее в сплаве, пластически деформированном при температуре ниже температуры рекристаллизации.

Термическому старению подвергаются сплавы, обладающие ограниченной растворимостью в твердом состоянии, когда растворимость одного компонента в другом уменьшается с понижением температуры. Деформационное старение не связано с диаграммой состояния сплава. К старению склонны многие сплавы железа и сплавы цветных металлов. Результаты старения могут быть разными. В одних случаях старение является положительным и его используют: 1) при термической обработке алюминиевых, магниевых, титановых и некоторых других цветных сплавов для повышения их прочности и твердости (термическое старение); 2) для упрочнения деталей из пружинных сталей, которые при эксплуатации должны обладать высокими упругими прочностными и усталостными свойствами (деформационное старение). В других случаях старение является отрицательным: резкое снижение ударной вязкости и повышение порога хладноломкости в результате старения (особенно деформационного) могут явиться причиной разрушения конструкции; ухудшение штампуемосги листовой стали; изменение размеров закаленных деталей и инструмента при естественном старении, что осбенно вредно для точного измерительного инструмента и прецизионных деталей (например, подшипников); размагничивание в процессе эксплуатации стальных закаленных постоянных магнитов; преждевременное разрушение рельсов в пути.

диаграммы). Поэтому низкоуглеродистая сталь способна подвергаться процессу термического старения.

диаграммы). Поэтому низкоуглеродистая сталь способна подвергаться процессу термического старения.

-растворе (рис. 38),в результате чего повышаются твердость и прочность и понижается пластичность.

-растворе (рис. 38),в результате чего повышаются твердость и прочность и понижается пластичность.

. Выделившиеся частицы становятся более крупными, расстояние между ними увеличивается, что в меньшей степени препятствует перемещению дислокаций в твердом растворе и поэтому твердость понижается.

. Выделившиеся частицы становятся более крупными, расстояние между ними увеличивается, что в меньшей степени препятствует перемещению дислокаций в твердом растворе и поэтому твердость понижается.

Кроме углерода на процесс старения низкоуглеродистой стали влияет азот, растворимость которого в а-железе уменьшается с понижением температуры (с 0,1% N при 590° С до 0,004% N при температуре 20е С). При старении из пересыщенного а-раствора выделяются нитриды, но по сравнению с углеродом азот оказывает меньшее влияние на термическое стерение.

Наибольший эффект термического старения наблюдается у сталей с концентрацией углерода, равной или близкой максимальной растворимости углерода в а-железе (0,02—0,04% С); например, твердость железа типа Армко (0,02% С) после закалки и естественного старения по сравнению с твердостью в отожженном состоянии увеличивается на 175%.

С увеличением содержания углерода склонность стали к термическому старению уменьшается.

Предшествующая термическая обработка на склонность низкоуглеродистой стали к термическому старению влияет следующим образом: наибольший эффект наблюдается в стали, подвергнутой закалке, в меньшей степени после нормализации, а после отжига или закалки и высокого отпуска сталь старению не подвержена.

Деформационное старение низкоуглеродистой стали. Деформационному старению подвержена сталь, пластически деформированная при температуре ниже температуры рекристаллизации. Деформационное старение объясняется теорией дислокаций. При холодной пластической деформации возрастает количество (плотность) дислокаций, увеличивающееся с повышением степени деформации. При старении атомы азота и углерода, находящиеся в а-растворе, перемещаются к дислокациям, образуя вокруг них скопления, называемые облаками (атмосферами) Котрелла . Эти скопления атомов блокируют дислокации, затрудняют их перемещение при пластической деформации, в связи с чем твердость и прочность стали повышаются, а пластичность понижается.

Старение проявляется в низкоуглеродистой стали сразу, если деформация ее производится при температуре 200—300° С. Хрупкость стали, возникающая непосредственно после деформации в указанном температурном интервале, соответствующем появлению на поверхности стальной детали синего цвета побежалости, называют синеломкостью.

На деформационное старение в основном влияет азот; медь и никель увеличивают интенсивность деформационного старения, а алюминий и кремний значительно снижают его эффект; хром, ванадий и титан при определенных концентрациях исключают деформационное старение.

Экономичнее применять сталь, содержащую алюминий. Алюминий связывает азот в нитриды, а для уменьшения влияния углерода применяется специальная термическая обработка до и после деформирования. Такой сталью является листовая сталь марки 08Ю (0,02—0,07% А1).

Изменение механических свойств при деформационном старении зависит от температуры, степени и способа деформации и длительности старения. При естественном деформационном старении процесс идет медленно и заканчивается через 15 суток с максимальным упрочнением. При искусственном деформационном старении с повышением температуры и выдержки твердость снижается. Па склонность стали к деформационному старению в паи большей степени влияет деформация сжатием при степени деформации до 10%. В связи с неблагоприятным влиянием деформационного старения на свойства стали для некоторых низ коугле роди стых сталей предусмотрено специальное испытание на склонность к деформационному старению.

Старение высокоуглеродистой стали. Размеры деталей из закаленной высокоуглеродистой стали (в которой после нагрева и охлаждения произошли изменения объема) при длительном вылеживании при температуре 20° С (естественное старение) постепенно изменяются.

Стабилизация напряженного состояния достигается искусственным старением при 125—150° С с выдержкой 25—30 ч. Обработку целесообразно вести в следующей технологической последовательности: закалка, низкий отпуск, предварительное шлифование, старение, чистовое шлифование. Если желательно сохранить после закалки более высокую твердость, старение целесообразно проводить при 125—130° С.

) аустенит при последующей

) аустенит при последующей

выдержке при температуре 20° С в мартенсит не превращается.

близка к 0° С. Поэтому для

близка к 0° С. Поэтому для

стабилизации остаточного аустенита достаточно охлаждение до температур, близких к 0° С.

СТАРЕНИЕ МЕТАЛЛОВ

СТАРЕНИЕ МЕТАЛЛОВ, изменение механич., физич. и химич. свойств металлов и сплавов, обусловленное термодинамич. неравновесностью исходного состояния и постепенным приближением структуры к равновесному состоянию в условиях достаточной диффузной подвижности атомов. При быстром охлаждении от высоких темп-р (при закалке или после кристаллизации и горячей пластич. деформации) металлы и сплавы полностью или частично сохраняют атомную структуру, характерную для высокотемпературного состояния. В чистых металлах неравномерность этой структуры состоит в избыточной (для низких темп-р) концентрации вакансий и наличии др. дефектов кристаллич. структуры. В сплавах неравновесность структуры может быть связана с сохранением фаз, неустойчивых при низких темп-pax. Наиболее важно старение сплавов, обусловленное процессами распада пересыщенного твёрдого раствора. Состояние пересыщения твёрдого раствора возникает после охлаждения сплавов от высоких темп-р, поскольку обычно с повышением темп-ры растворимость примесей (или специально вводимых легирующих элементов) растёт.

Имеется большое число сплавов, для к-рых старение проводится как спец. операция термической обработки и обеспечивает получение комплекса важных механич. или физич. свойств. Старение, или «дисперсионное твердение»,- осн. способ упрочняющей термич. обработки сплавов на основе Al (см. Алюминиевые сплавы), Mg, Cu, Ni. Кроме высокой прочности, стареющие сплавы могут приобретать и др. ценные свойства, напр, высокую коэрцитивную силу.

При достаточно большой степени пересыщения твёрдый раствор оказывается полностью нестабильным и его расслоение идёт во всей массе материала с образованием сначала неоднородного твёрдого раствора с непрерывно меняющимся составом, а затем периодически расположенных частиц с чёткими границами раздела. Распад такого типа наз. спинодальным и наблюдается в ряде технически важных сплавов (сплавы для постоянных магнитов типа кунифе). Более общим для стареющих сплавов является метастабильное состояние твёрдого раствора, распад к-рого должен идти путём образования и роста зародышей новой

фазы, а процесс зарождения требует преодоления энергетич. барьера. Этот барьер оказывается существенно пониженным при образовании когерентных частиц, т. е. частиц, у к-рых кристаллич. решётка упруго сопряжена с решёткой исходного твёрдого раствора. При сравнительно низких темп-pax распад твёрдых растворов часто останавливается на стадии образования зон — весьма дисперсных областей, обогащённых избыточным компонентом и сохраняющих кристаллич. структуру исходного раствора, впервые обнаруженных по эффектам диффузного рассеяния рентгеновских лучей (зоны Гинье — Престона). С помощью электронной микроскопии зоны Гинье — Престона наблюдали в сплавах Al — Ag в виде сферич. частиц диам.

Смотреть что такое СТАРЕНИЕ МЕТАЛЛОВ в других словарях:

СТАРЕНИЕ МЕТАЛЛОВ

изменение механических, физических и химических свойств металлов и сплавов, обусловленное термодинамической неравновесностью исходного состояни. смотреть

СТАРЕНИЕ МЕТАЛЛОВ

[aging] — 1. Изменение механических, физических и химических свойств металлов и сплавов в процессе вылеживания при комнатной температуре (естественное старение) или при нагреве (искусственное старение), а также при выдержке и эксплуатации при разных температураx после холодной пластической деформации (деформационное старение). Старение обусловленно термодинамической неравновесностью исходного состояния и постепенно приближающей структуры к равновесному состояию в условиях достаточной диффузионной подвижности атомов. В чистых металлах неравномерность исходной структуры состоит в избыточной (для низких температур) концентрации вакансий и других дефектов кристаллической решетки, а в сплавах и металлах технической чистоты, содержащих определенные примеси — в сохранности пресыщенного твёрдого раствора. 2. Заключительная операция термической обработки специальных классов конструкционных материалов — стареющих (или дисперсионно-твердых) сплавов; приводит к увеличению твердости и прочности при одновременном снижении пластичности и ударной вязкости. Известно много стареющих сплавов на основе Al, Mg, Cu, Ni и др.В принципе старение применимо к любому сплаву, в котором имеется пересыщенный твёрдый раствор. Такой раствор стремится к самопроизвольному распаду — выделению из него избытка растворенного компонента. Процесс выделения является типичным диффузионным превращением, ускоряющимся с ростом температуры. Структурные изменения при старении проходят в несколько стадий. На 1-й стадии образуются в пересыщенном твердом растворе скопления атомов легирующего элемента — кластеры. Вначале размер кластеров столь мал, что структурные методы их не выявляются. С увеличением времени старения кластеры растут и вызывая дифракционные эффекты на рентгенограммах. Кластеры, обнаруженные структурными методами, называем зонами Гинье-Престона (Г-П.) по имени французского и англиского ученых, имеют размеры порядка 1-10 нм, у них та же кристаллическая решетка, что и у матричного раствора. Для зон Г-П. характерно гомогенное зарождение, и они равномерно распределяются в зернах твердого раствора. Зоны Г. — П. часто называют предвыделениями, но их можно рассматривать и как полностью когерентные выделения. Следующая стадия распада пресыщенного твёрдого раствора при старении — собственно выделение второй фазы. В большинстве промышленных сплавов при старении выделяется метастабильная фаза β’ со структурой, более близкой к структуре матричного раствора α и, соответственно, меньшими межфазной энергией и размером критического зародыша. Такая метастабильная фаза β’ выделяется быстрее, чем стабильная фаза β. С увеличением времени старения наблюдается такая последовательность стадий распада пересыщенного α-раствора. Заключительная стадия структурно изменяется при старении — коагуляция выделений. В общем случае с увеличением времени старения прочность сначала растет, а затем снижается. Упрочнение возникает на стадии образования зон Г-П. и метастабильной фазы. Такое упрочнение называется дисперсионным твердением. Разупрочнение при дальнейшем увеличении времени старения, называется перестариванием, обусловленным действием двух факторов. Во-первых, коагуляцией выделений метастабильной фазы, а во-вторых, частичной заменой когерентных выделений метастабильной фазы некогерентного выделения стабильной фазы. Режим старения выбирают, ориентируясь на достижения максимальной прочности (жаропрочности) или оптимального сочетания прочности, пластичности и коррозионной стоикости. Если при старении на максимальную прочность (полное старение) пластичность оказывается недопустимо низкой, то проводят неполное старение, при котором потеря возможного прироста прочности компенсируется меньшим снижением пластичности:

Смотри также:

— старение полимерных покрытий

— стабилизирующее старение

— магнитное старение

— искусственное старение

— естественное старение

— деформационное старение

— двухступенчатое старение

— полевое старение

— старение под напряжением

. смотреть

СТАРЕНИЕ МЕТАЛЛОВ

Старение металлов – изменение механических, физических и химических свойств металлов и сплавов, протекающее либо самопроизвольно, в процессе длител. смотреть