Сварка и пайка неметаллических материалов

Технология пайки неметаллических материалов. Пайка металлов с неметаллами

Лекция 14

Пайка является уникальным и часто единственным способом соединения металлов с неметаллами и неметаллов между собой. В результате взаимодействия неметалла (стекла, керамики, полупроводников, ферритов, графита, алмаза) с металлом (припоем) образуется металло-неметаллический спай.

Пайку металла со стеклом используют при изготовлении разного рода вакуумных приборов (гермовводов, смотровых окон), при изготовлении ламп накаливания (от миниатюрных до мощных генераторных), в производстве крупных зеркал оптических приборов, для облицовки внутренних частей труб нефтепроводов. Соединение кварца с металлом (с нержавеющей сталью, коваром и др.) используют при производстве электрических кварцевых резонаторов. Пайкой можно успешно соединять металлы с полупроводниками, что является значительным её преимуществом перед другими способами соединения, особенно когда необходим контакт на большой площади. Пайку полупроводников применяют при внутреннем монтаже приборов (припайка токоотводов, напайка перехода на кристаллодержатель) и при наружном монтаже — припайка внешних выводов, герметизация.

Соединения графита с графитом и металлами используют в различных конструкциях – в соединениях электродов дуговых печей, крупногабаритных анодов ртутных выпрямителей, нагревателей шахтных печей, высокотемпературных теплообменников, длинномерных нагревателей, лодочек для выплавки металлов, и т.д. Пайка является наиболее технологичным и экономически выгодным методом соединения графитовых материалов, позволяет получать высокопрочные, электропроводные и герметичные соединения.

Соединения графита со сталью используются в узлах крепления графитовых катодов и анодов к токопроводящим медным или алюминиевым шинам металлургических печей и электролизных ванн для выплавки цветных металлов, торцовых уплотнителей, подпятников, радиальных и упорных подшипников аппаратов, работающих в среде жидких углеводородов, теплообменников ядерных реакторов – (графитовые трубы паяют с трубными досками из коррозионно-стойкой стали), в узлах сочленения камер сгорания с металлической арматурой.

Пайку графита с медью используют при производстве щеток электродвигателей, токосъёмных устройств; соединение графита с титаном используется при креплении графитовых узлов торцовых уплотнителей в титановой обойме, и в качестве промежуточного слоя при соединении графита со сталью.

Соединения металлов с оксидными фазами (стеклом, керамикой, ферритами) возможно по следующим трем технологическим схемам:

1. Врезультатевведения расплавленного припоя непосредственно на соединяемую поверхность неметаллического материала. При взаимодействии в процессе пайки расплавов металлов с оксидными системами смачивание окисла припоем и адгезия возрастает с повышением сродства металла к кислороду. Химически активные к кислороду металлы Ti, Zr, Al, Si, Mn хорошо (с малым краевым углом смачивания) смачивают поверхность окислов Al2O3, BeO, MgO. Используют серебряные припои, содержащие Ti u Zr (25-50%), которые способны одновременно смачивать поверхность металла и неметалла.

2.Вторая группа технологических процессов соединения металлов с неметаллами (стеклом, керамикой) состоит в том, что на неметаллический материал перед пайкой путём вжигания (серебра или платины), металлизацией, восстановлением окислов или другими способами наносят слой металла. Спай образуется при предварительном покрытии неметалла слоем металла, т.е. при пайке по металлопокрытиям.

Для нанесения металлического слоя стеклянную деталь покрывают суспензией порошка металла или соединений металла, например, хлористой платины или окиси серебра, и нагревают для получения прочно сцепленной со стеклом плёнки металла.

Далее выполняется пайка с использованием припоев системы Sn-Pb, в качестве флюса применяют водный раствор хлористого цинка. Если спай предназначен для работы при высоких температурах, в качестве припоев применяют серебро, медь или сплавы на их основе. Металлическое покрытие в этом случае должно быть особо прочно связано со стеклом. Перед нанесением металлического покрытия стекло следует очистить от загрязнений и оксидных плёнок.

При пайке необходимо избегать перегрева, чтобы металлическая плёнка на стекле не растворилась в припое.

3.Третья технологическая схема соединения металла с неметаллами состоит в применении переходных слоёв из неметаллического материала, спай образуется при использовании легкоплавкого стекла, глазури, эмали, предварительно нанесенных на металл с использованием стеклоприпоев.

В таких соединениях опасность образования трещин уменьшается, т.к. напряжения в спае металл-стекло значительно ниже, чем при пайке без переходного слоя.

Стеклоприпои представляют собой смеси окислов металлов с необходимым коэффициентом температурного расширения. При пайке стеклоприпоем образуется тонкая плёнка окислов, которая способствует хорошему сцеплению припоя с керамикой и металлом.

Для пайки в окислительной атмосфере пригодны припои систем:

ПАЙКА МАТЕРИАЛОВ

В современном производстве существуют различные системы процессов формирования изделий (литье, сварка, наплавка, пайка, механическая резка и т.д.). Особенно важное значение имеет формирование изделий из твердых тел путем их соединения, разъединения, сращивания, наращивания и разделения. Эти процессы могут быть осуществлены как без расплавления твердых тел, так и с их плавлением.

Значение пайки, как технологического процесса, получение неразъемного соединения в машиностроении и приборостроении общепризнанно. Ее применяют наряду со сваркой плавлением и давлением, что определяет возможности создания современной техники.

В настоящее время пайка завоевала прочное место в промышленности и в быту. Пайкой изготавливают не только отдельные детали, но и целые комплексные узлы. Но следует учесть, что качество, прочность и надежность паяного соединения во многом зависит от правильного выбора оборудования, грамотного его использования и соблюдения технологического процесса.

Пайка – процесс получения неразъемного соединения материалов с нагревом ниже температуры их расплавления путем смачивания, растекания и заполнения зазора между ними расплавленным припоем и сцеплением их при кристаллизации шва.

Пайка похожа на сварку плавлением, но при сварке кромки деталей обязательно оплавляются, а при пайке плавится только припой и может происходить лишь взаимное растворение пяного материала и припоя.

Важнейшее преимущество пайки – формирование паяного шва при температурах ниже плавления паяного материала. Это позволяет сохранить свойства конструкционного материала, осуществлять процесс соединения деталей в изделии при общем нагреве. Все это позволяет:

— осуществлять групповую пайку;

— получать соединение в скрытых или малодоступных местах конструкции (изготовлять сложные конструкции за один прием);

— соединять не по контуру, а одновременно по всей поверхности;

— соединять разнородные металлические и неметаллические материалы и с большей разностенностью, чем при сварке плавлением;

— предотвращать развитие значительных термических деформаций и обеспечивать получение изделий без нарушения его формы и размеров, т.е. с высокой точностью.

Для осуществления процесса пайки и получения прочного, герметичного паяного соединения должны быть выполнены следующие основные требования:

1. Хорошая подгонка паяемых деталей с минимально необходимыми зазорами;

2. Высокая чистота паяемых поверхностей;

3. Правильный выбор припоя;

4. Достаточно быстрый и в тоже время равномерный и одновременный нагрев всех элементов.

Классификация способов пайки.

I. По получению припоя:

1. Готовым полностью расплавляемым припоем;

II. По заполению зазора припоем:

III. По кристаллизации паяного шва:

2. Кристаллизация при охлаждении.

IV. По источнику нагрева:

2. Нагретыми штампами;

3. Нагретым газом;

4. Погружением в расплавленную соль;

5. Погружением в расплавленный припой;

13. Инфракрасными лучами;

V. По наличию давления на паяные детали:

1. Под давлением;

VI. По одновременности выполнения паяных соединений:

Современные процессы пайки подразделяются также по температуре плавления припоя на две группы:

1. Пайка низкотемпературными припоями (Тпл 0 С);

2. Пайка высокотемпературными припоями (Тпл>450 0 С).

Низкотемпературные припои используют в промышленности и в быту для пайки изделий, которые не подвергаются воздействию высоких температур и значительных механических нагрузок.

Высокотемпературные припои применяют тогда, когда требуется высокая прочность или работоспособность при повышенных температурах.

Для обеспечения эксплуатационных характеристик паяного изделия прежде всего необходимы высокое качество и надежность паяных соединений. При этом главную роль играет правильный выбор типа паяного соединения и совместимость его с технологическим процессом.

Следует учесть, что основной конструктивный признак, по которому классифицируют способы пайки – капиллярность или некапиллярность зазора между соединяемыми деталями. Затекание припоя в капиллярные зазоры происходит под действием капиллярного давления при смачивании им паяемого металла. При некапиллярной пайке заполнение зазора может происходить только под воздействием внешних сил (тяжести, электромагнитных, пониженного давления в зазоре).

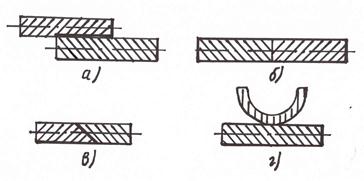

Основные конструктивные типы паяных соединений при капиллярной пайке (рис. 6.1): стыковое, нахлесточное, косостыковое и соприкосающееся.

Рис. 6.1. Основные типы паяных соединений:

а) нахлесточное; б) стыковое; в) косостыковое; г) соприкасающееся.

При конструировании паяных соединений нельзя копировать элементы сварных конструкций. Паяные швы могут быть замкнутые и незамкнутые.

В трубчатых соединениях следует избегать пайки встык, рекомендуется пайка внахлестку, позволяющая увеличивать прочность соединения.

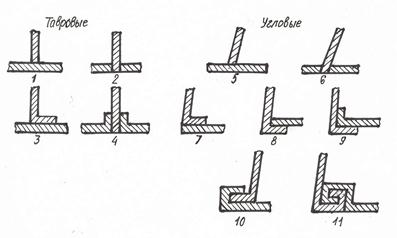

Соединения в угол и в тавр применяются крайне редко. Прочность их зависит от пластичности паяного шва, модуля упругости паяемого металла и формы поверхности шва. Как и в других соединениях, при пайке в тавр и в угол прочность возрастает с увеличением площади шва (рис. 6.2).

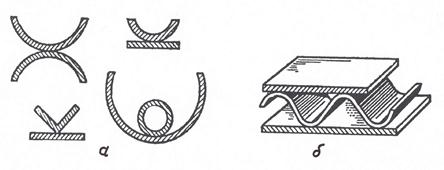

Соединение соприкасающихся деталей пайкой допускаются при конструировании изделий, швы которых работают на сжатие, или при небольших нагрузках (автомобильные радиаторы) (рис. 6.3).

Для пайки характерно большее разнообразие сочетаний соединяемых материалов, чем при сварке плавлением.

Рис. 6.2. Типы тавровых и угловых паяных соединений:

1, 2, 5, 6 – малопрочные соединения, применяются редко;

3, 4, 7-11 – с большей площадью паяного шва, более прочные;

Рис. 6.3. Типы паяных соединений при касании паяемых деталей:

а) типичные соединения;

б) элемент трехслойной конструкции из двух обшивок и гофры.

Основная специфика конструирования соединения при пайке по сравнению с соединениями при сварке состоит в том, что при пайке заполнение зазора между соединяемыми деталями происходит без автономного плавления соединяемого материала.

Все это и накладывает специфику на соединения при пайке.

Припоем называют материал для пайки и лужения с температурой плавления ниже температуры начала плавления паяемых материалов.

Классификация припоев.

I. По температуре плавления:

1. Особо легкоплавкие (Тпл≤ 145 0 С) (галлиевые припои, индиевые, висмутовые);

2. Легкоплавкие (145 0 С 0 С) (оловянные, оловянно-свинцовые, свинцовые);

3. Среднеплавкие (450 0 С 0 С) (алюминиевые, серебряные, медные);

4. Высокоплавкие (1100 0 С 0 С) (кобальтовые, титановые, платиновые);

5. Тугоплавкие (1850 0 С 0 С – пайка меди

ГМ (Паста Ga c Cu) Тпл≈ 70 0 С – пайка коррозионно-стойкой стали.

Индиевые припои общего назначения для пайки меди:

In-Pb (Тпл=231 0 С); In-In (Тпл≈143 0 С) и др.

Оловянные припои общего назначения:

П 200А (Sn-In) Тпл≈ 210 0 С

Оловянно-свинцовые припои общего назначения для пайки меди и стали:

90% олова) Тпл≈180-220 0 С

Свинцовые припои общего назначения для пайки меди:

ПОС К 50 (50% олова, 18% Cd кадмия, ост. Pb) Тпл≈145 0 С

ост. Sn олова) Тпл≈ 270 0 С

Цинковые припои общего назначения для пайки алюминия:

П 300А (≈ 40% Cd кадмия, ост. – цинк) Тпл≈ 266-420 0 С

ПЦА 8М (8% Al, 5% Сu, 0,6% Sn, 1,4% Pb, ост. Zn) Тпл≈ 360-420 0 С

Серебряные припои общего назначения для пайки коррозионно-стойких сталей:

0,3% Li; ост. Сu) Тпл≈890 0 С

17% Zn; ост.Cd кадмий) Тпл≈ 610 0 С

Следует отметить, что некоторые припои идут без маркировки под номерами:

Припой с платиной №1 (70Au+Pt) Тпл≈ 1400 0 С для пайки коррозионностойкой стали;

Припои с титаном для пайки титана и его сплавов №5 Ti Ni-Cu (26% Ni; 10Cu; ост. Ti) Тпл≈ 980 0 С.

Вспомогательные материалы при пайке.

К вспомогательным материалам прежде всего относятся флюсы — применяемые для удаления окислов с поверхности металла и припоя и для предотвращения их образования.

Примеры некоторых флюсов:

1. Хлористый цинк (водный раствор хлористого цинка 30%) Тпайки≈ 263 0 С, для пайки черных и цветных металлов;

2. Канифоль (натуральная) Тпайки≈ 150÷350 0 С. Монтажные соединения из меди, бронзы, латуни;

3. БМ 1 (метиборат 75%, метиловый спирт – 25%) Тпайки≈ 800 0 С. Пайка чугуна.

Также к вспомогательным материалам относятся инертные газы, активные газовые среды, вакуум – для защиты паяемого материала и жидкого припоя от непосредственного контакта их с кислородом воздуха.

К вспомогательным материалам для пайки относятся также вещества, используемые для покрытия непаяемых поверхностей (защитный слой): стоп-пасты и покрытия, наносимые методом распыления, пульверизацией и т.д.

Способы пайки.

Рассмотрим несколько наиболее распространенных способов пайки. Для нагрева места пайки и расплавления припоев применяют следующие методы: паяльником (рис. 6.4), электросопротивлением (рис. 6.5), индукционным нагревом (рис. 6.6), пайка в ванне из припоя или солей (рис. 6.7).

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Пайка металла с керамикой

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Для получения соединений керамики с металлом применяют несколько способов пайки: пайку металлизированной керамики, активную пайку, пайку стеклоприпоем и пайку неметаллизированной керамики под давлением.

Пайка металлизированной керамики — это многоступенчатый способ получения соединений. Вначале на керамическую деталь наносят и закрепляют тонкий слой порошкового материала (75—95 % Мо и активные добавки Mn, Si, Ti, Fe, ферросилиция, стекла и др.). Затем гальваническим или химическим методом наносят второй слой металла (Ni или Fe) осуществляют пайку высокотемпературными припоями в интервале температур 780—1100 °С. Время выдержки после расплавления припоя составляет 30—60 с.

Сущность активной пайки заключается в использований титана и циркония в качестве активных составляющих металлического припоя. Процесс пайки протекает в вакууме (1,3 x 10 -3 Па) или в среде инертного газа, не содержащего кислород и пары воды.

Получение металлокерамических соединений стеклоприпоем основывается на хорошей адгезии керамики и стеклоприпоя, а также на том, что процесс пайки протекает в условиях, когда на металле появляется тонкая пленка окисла, улучшающая адгезионное сцепление стеклоприпоя с металлом. Для пайки в окислительной фазе применяют стеклоприпои системы SiO2 — ZnO—В2О3 — РbО и V2O5—В2O3 — ZnO. В случае восстановительной среды используют стеклоприпои на основе окислов SiO2, Аl2O3, CaO, MnO, MgO и ВаО.

Пайка неметаллизированной керамики с металлами под давлением напоминает диффузионную сварку. Процесс получения соединений сводится к сборке деталей, расплавлению припоя и выдержке. 3—5 мин без давления, а затем под давлением в течение 8—10 мин. Далее температура снижается и узел охлаждается под давлением 4—5 МПа до комнатной температуры.

Известны и нашли широкое применение в производстве следующие виды пайки:

- пайка металла с металлизированной керамикой (аналогично пайке металлов);

- активная пайка с использованием титана и циркония в качестве компонентов припоя;

- пайка стеклоприпоем (глазурью);

- пайка по металлизированному слою;

- пайка неметаллизированной керамики под давлением.

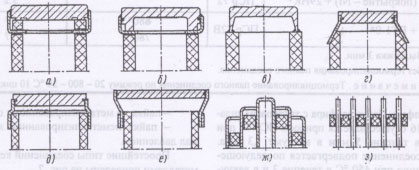

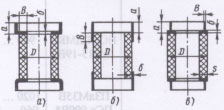

Простейшие типы соединений керамики с металлами приведены на рис. 7.

Рис. 7. Элементарные формы соединений керамики с металлами:

а — торцовое компенсированное; б — торцовое некомпенсированное; в — лезвийное; г — конусное; д — охватывающее; е — охватывающее с бандажом; ж — цилиндрическое внутреннее и наружное (охватывающее); з — внутреннее

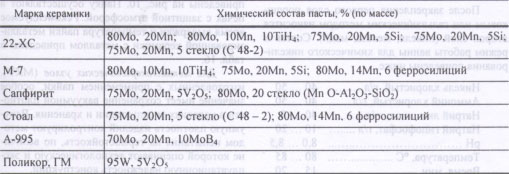

Пайка металлизированной керамики. В состав металлизационного покрытия, наносимого на керамику, входят: порошок молибдена или вольфрама в количестве 75 . 95 % (по массе) и активные добавки марганца, кремния титана (гидрида титана), железа, борида молибдена, ферросилиция, стекла и др. Выбор добавок определяется химсоставом керамического материала и температурой спекания покрытия. в процессе которого происходит закрепление слоя металлизации на поверхности керамической детали. Составы применяемых для металлизации керамики паст приведены в табл. 14.

14. Состав паст для металлизации керамики

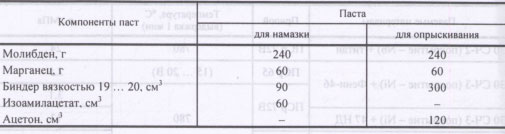

Компоненты паст перед приготовлением паст тщательно измельчают в ацетоне или этиловом спирте. Для приготовления металлизационных паст используют раствор коллоксилина в изоамил-ацетате. Рецептура металлизационных паст из расчета на 300 г порошка приведена в табл. 15.

15. Рецептура металлизационных паст

Компоненты паст перед приготовлением паст тщательно измельчают в ацетоне или этиловом спирте. Для приготовления металлизационных паст используют раствор коллоксилина в изоамил-ацетате. Рецептура металлизационных паст из расчета на 300 г порошка приведена в табл. 15.

После нанесения паст детали поступают на вжигание. Температура вжигания для керамических материалов, содержащих стекло (6 . 20 %), 1250 . 1450 °С. С уменьшением содержания стекла температура вжигания может достигать 1500 . 1650 °С.

После закрепления первого слоя порошковым или гальваническим методом наносится второй слой (никеля, железа, меди). Состав и режим работы ванны для химического никелирования приведены ниже.

Никель хлористый, г/л 40 . 50

Аммоний хлористый, г/л 40 . 50

Натрий лим. кисл., г/л 40 . 50

Натрий гипофосфат, г/л 10 . 20

рН 8,0 . 8,5

Температура, °С 80 . 85

Время, мин 15 . 20

Перед никелированием детали травят в смеси соляной и азотной кислот в течение 4 . 8 с и промывают в проточной воде.

Сборка металлокерамических узлов осуществляется при плотной посадке манжет на цилиндрические керамические детали с применением рычажных или винтовых процессов. При этом натяг манжеты на керамику не должен превышать 0,1 . 0,15 мм во избежание скола керамики и металлизационного слоя.

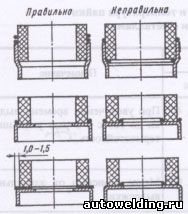

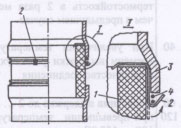

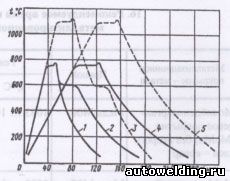

При сборке под пайку существенное значение имеет размещение припоя (рис. 8 и рис. 9). Режимы пайки металлокерамических узлов приведены на рис. 10. Пайку осуществляют в печах с защитной атмосферой. Рекомендуемое время выдержки и температура пайки металлизированной керамики с металлом приведены в табл. 16.

Для металлокерамических узлов (МКУ), изготовленных с применением пайки, особое значение имеет сохранение вакуумной плотности в условиях эксплуатации и хранения. Вакуумную плотность изделий контролируют методом испытания на термостойкость, по величине которой оценивают технологическую и эксплуатационную надежность конструкций.

Рис. 8. Расположение припоя

Рис. 9. Потолочное (верхнее) закрепление припоя в телескопических соединениях керамики с металлами:

1 — керамика; 2 — фольга припоя; 3 — манжета; 4 — припой

Рис. 10. Режимы пайки металлокерамических узлов медью и медно-серебряной эвтектикой:

1-3 — изделия простой формы размером до 100 мм, манжеты медные (1) и коваровые (2, 3); 4,5 — изделия сложной формы или размером до 250 мм

Материал манжет — ковар 29НК, керамика ВК94-1, металлизированная молибдено-марганцевым покрытием с гидридом титана (Mo-Mn-Ti Н2). В качестве второго слоя покрытия — никель гальванический 6 . 9 мкм. Пайка МКУ осуществлялась на установке ЛM 4890. Термостойкость исследовалась путем нагрева и охлаждения в среде азота по режиму 50 — 600 — 50 °С. После каждого цикла нагрева-охлаждения производилась проверка узлов на вакуумную плотность гелиевым течеискателем ПТН-10. Из исследованных трех типов конструкций паяного соединения наибольшей термостойкостью обладают МКУ с Т-образной конструкцией спая (рис. 11, в), наименьшей — с телескопической (рис. 11,6).

Рис. 11. Конструкции спаев металлокерамических узлов: а — торцовый некомпенсированный; б — телескопический; в — Т-образный

Как следует из проведенных исследований, термостойкость паяных соединений керамики ВК94-1 с коваром 29НК, выполненных медью для диаметров до 25 мм, существенно зависит как от конструкции паяного соединения, так и от геометрии спаев.

Особенности пайки различных материалов

Пайка конструкционных сталей.

Особенности технологии пайки сталей определяются количеством содержащегося в них углерода и легирующих элементов. В зависимости от этого выбираются флюсы, назначаются способы и режимы пайки.

Углеродистые и низколегированные стали. Пайка сталей этого класса не вызывает особых трудностей и может осуществляться всеми известными способами — в печи, погружением в расплавленные соли, нагревом токами высокой частоты, газопламенной горелкой и паяльником. Подготовка поверхности, подлежащей пайке, заключается в зачистке напильником, шкуркой и обезжиривании в горячих щелочных растворах.

Для высокотемпературной пайки низколегированных и малоуглеродистых сталей применяются медь, латуни, медно-цинковые припои. Серебряные припои из-за дефицитности серебра применяются редко, в строго обоснованных и экономически оправданных случаях.

Флюсы, используемые для пайки сталей, содержат в своем составе буру, борный ангидрид, фтористые соли.

При низкотемпературной пайке углеродистых и низколегированных сталей применяют оловянно-свинцовые припои, пайка ведется паяльником, а в качестве флюса используется раствор хлористого цинка или активированный спиртовой раствор канифоли.

Высоколегированные стали. Пайка этих сталей осложняется наличием на их поверхности термически и химически стойких оксидов хрома, титана и других легирующих элементов. Указанные оксиды ухудшают смачиваемость паяемых поверхностей припоями. Поэтому для пайки высоколегированных коррозионностойких сталей газопламенной горелкой используют активные флюсы.

Оксидная пленка, содержащая Сг20з, на коррозионностойкой стали восстанавливается в водородной среде при температуре около 1200°С.

Низкотемпературная пайка коррозионностойких сталей осуществляется оловянно-свинцовыми припоями с флюсом, представляющим собой раствор канифоли в спирте с добавкой ортофосфор- ной кислоты. После пайки во избежание коррозии остатки флюса следует удалить.

Жаропрочные стали на своей поверхности такие имеют трудно- удаляемые оксидные пленки хрома, титана и ряда других элементов, входящих в состав сталей. Поэтому при пайке применяют высокоактивные флюсы, водородную атмосферу с добавками фтористых соединений. Для лучшего удаления оксидов хрома во флюсы вводятся тетраборат и фториды. Пайка жаропрочных сталей, как и коррозионностойких, может производиться в защитной атмосфере аргона, гелия с использованием одновременно и флюсов.

Пайка титановых сплавов. Процесс пайки титановых сплавов сопряжен с рядом трудностей, обусловленных их физико-химическими свойствами, прежде всего высокой химической активностью. Указанное свойство титановых сплавов требует при пайке обеспечения хорошей защиты металла от взаимодействия с воздухом, а также надлежащей подготовки под пайку. По тем же причинам непригодна при пайке газовая защита, содержащая водород или азот. Допустим лишь вакуум или аргон повышенной чистоты.

Процесс пайки осложняет высокая химическая стойкость оксида, покрывающего поверхность деталей. Для его удаления применяется химическое травление в водном растворе азотной и плавиковой кислот (для небольших по толщине пленок) и в водном растворе IIC1 • IINO3 и NaCl, или IIC1 и I IF (при большом слое окалины). Часто используется механическое удаление оксидных пленок опескоструиванием, зачисткой наждачной бумагой, а также стальными щетками и т.п.

При выборе припоя и режимов технологического процесса пайки необходимо учитывать способность титана образовывать хрупкие интерметаллидные соединения, отрицательно влияющие на прочностные характеристики паяного шва, почти со всеми элементами, входящими в состав припоев. С серебром титан образует ин- терметалл ид менее хрупкий, чем с остальными металлами. Поэтому чаще всего для пайки применяются припои на основе серебра.

Для повышения прочности и пластичности паяных соединений, повышения однородности паяного шва проводят диффузионную пайку титана или диффузионный отжиг. За счет диффузионного отжига удается получить прочность паяных соединений из титана, близкую к прочности основного металла.

В ряде случаев, особенно при пайке низкотемпературными припоями Sn—Pb, поверхность титана под пайку покрывают металлами, улучшающими его смачиваемость. К таким металлам относятся прежде всего никель, а также серебро, медь, олово. Покрытие осуществляется гальваническим путем, погружением деталей в расплавленный металл, например олово, нагретое до 700—750°С.

Высокотемпературная пайка титана по покрытиям осуществляется с флюсами, которые обычно используются для пайки меди, никеля, серебра, спирто-канифольным бескислотным или спирто- канифольным, активизированным солянокислым диэтиламином.

Пайка алюминия, магния и их сплавов. Процесс пайки указанных металлов и сплавов на их основе осложняют тугоплавкие оксидные пленки на их поверхности, обладающие высокой химической устойчивостью и не удаляющиеся при пайке в высоком вакууме (до 1 МПа) и в восстановительных газовых средах.

Для очистки поверхности деталей из алюминия и его сплавов от оксидов применяют механическую зачистку и травление в 10— 15%-ном растворе едкого натра при 60°С. С целью предупреждения последующей коррозии детали промывают в холодной воде, тщательно смывая остатки едкого натра, а затем обрабатывают в 20%-ном растворе азотной кислоты. Промытые в горячей и холодной воде детали просушивают. Оксидная пленка на магниевых сплавах удаляется травлением в водном растворе хромового ангидрида (20—30 кг/м 3 ) при 60—70°С. Повышая концентрацию этого раствора, можно снизить температуру травления до 30°С. После травления детали промывают в горячей, а затем в холодной воде. Временной интервал между травлением и пайкой не должен превышать 24 ч, иначе толщина вновь образующейся оксидной пленки будет недопустимой.

Для бесфлюсового лужения алюминиевых сплавов используют ультразвуковые паяльники (см. рис. 29.6).

Паяют детали из алюминия так называемой абразивной пайкой. Припой для низкотемпературной пайки (ПОС61) смешивают с асбестовой стружкой и прессуют в карандаш в простейших пресс- формах. Нагретую до температуры пайки деталь натирают этим карандашом. Асбест в процессе механического воздействия снимает оксидную пленку, и образующаяся чистая от оксидов поверхность тут же смачивается припоем. После такого лужения можно выполнять пайку, предварительно удалив остатки асбеста с поверхности.

Высокотемпературная пайка алюминия осуществляется всеми известными способами нагрева: газопламенным, индукционным, в печах, погружением в расплавленные соли.

Контактно-реактивная пайка в вакууме 1 МПа и в газовых средах позволяет соединять алюминий через прослойку кремния, меди, серебра. Флюсы в таких случаях не применяются. Перспективным методом бесфлюсовой высокотемпературной пайки алюминия является пайка в атмосфере паров магния, создаваемой в вакууме 1 МПа. Атмосфера паров магния (вследствие большой химической активности магния к кислороду) не только восстанавливает оксидную пленку А120з, но и служит средой, которая защищает поверхность основного материала от окисления в процессе пайки.

Детали из магниевых сплавов паяют паяльниками, горелками, индукционным нагревом, в расплавленных флюсах, в печах с контролируемой атмосферой (аргон, аргон с азотом, азот), в вакууме.

Низкотемпературная пайка магния осуществляется по предварительно нанесенному покрытию из меди, никеля или серебра. В таком случае припой выбирается применительно к металлу покрытия, например оловянно-свинцовый.

В печах с контролируемой атмосферой азота, аргона или в вакууме паяют изделия из магния контактно-реактивным способом. Для этого поверхность иод пайку покрывают слоем металла (меди, никеля), который образует с магнием легкоплавкую эвтектику при 450—600°С. С целью повышения стойкости магниевых сплавов против коррозии поверхность их после пайки часто анодируют. При определении оптимальных режимов пайки магниевых сплавов необходимо иметь в виду, что при 300—400°С происходит разложение гидроксидов магния, что приводит к образованию пористости.

Пайка металлов. Способы, материалы, припои, флюсы для пайки металлов

Использование пайки известно с древнейших времен. В гробнице вавилонской царицы (III тыс . лет до н. э.), в засыпанной пеплом Везувия Помпее (79 г. до н.э.), во время других раскопок в Египте, Риме и Греции — всюду археологи находили паяные металлические изделия. Припои древних римлян церарий и аргентарий по своему химическому составу близки к существующим в настоящее время ПОС-30 и ПОС-50.

В истории использования пайки можно выделить три периода, которые связаны с развитием источников нагрева и особенностями применяемой техники. Первый период начался в бронзовом веке, когда человечество начало изготавливать изделия из бронзы и источником нагрева служило твердое топливо. Второй период (конец XIX ст.) характеризуется началом применения для нагрева электрической энергии. Третий период начался в 1930–1940-х годах и связан с созданием техники из новых металлов и их сплавов — циркония, вольфрама, алюминиевых, титановых, высокопрочных и жаропрочных сталей и сплавов. Это привело во второй половине ХХ ст. к разработке принципиально новых способов пайки. В настоящее время технические возможности пайки значительно расширились. Во многих случаях пайка является единственно возможной технологией неразъемного соединения новых материалов.

Пайка — процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, расплавленным припоем. Припоем является материал с температурой плавления ниже температуры плавления паяемых материалов. При пайке (в отличие от сварки) плавится только присадочный сплав — припой, а между паяемым материалом и припоем протекает процесс взаимного растворения компонентов.

Требования, предъявляемые к паяному соединению и характеризующие условия его эксплуатации, определяются служебными свойствами изделия в целом: механическими свойствами, герметичностью, вакуум-плотностью, электросопротивлением, коррозионной стойкостью, стойкостью против термоударов, перегрузок и др.

В процессе пайки расплавленный припой вводится в зазор между нагретыми соединяемыми деталями. Припой смачивает поверхности деталей, растекается и заполняет зазор между ними. Взаимодействие припоя с материалом сопровождается растворением основного металла в жидком припое с образованием эвтектик и твердых растворов, взаимной диффузией компонентов припоя в сторону основного металла и компонентов основного металла в сторону припоя с последующей кристаллизацией жидкой прослойки.

Формирование прочного и надежного соединения зависит от химического состава взаимодействующих металлов, температуры и продолжительности пайки, определяющих физико-химические и диффузионные процессы, протекающие между припоем и основным металлом. Чем выше температура процесса и его длительность, тем больше степень взаимной диффузии между расплавленным припоем и основным металлом и тем выше механическая прочность соединяемых деталей. Кроме того, прочность пайки зависит от величины зазора между паяемыми деталями. Так, при малых зазорах улучшается затекание припоя под действием капиллярных сил, вследствие чего значение временного сопротивления паяного соединения больше значения временного сопротивления самого припоя.

Припой прочно соединяется с поверхностью изделия только тогда, когда хорошо смачивает ее. Для этого поверхность должна быть тщательно очищена от загрязнений. Кроме этого, для удаления пленок оксидов с поверхностей паяемого материала и припоя и для предотвращения их образования при пайке используют паяльные флюсы. Флюсы, кроме того, способствуют лучшему затеканию припоя в зазор между соединяемыми деталями и растеканию по их поверхности. Некоторые припои, содержащие эффективные раскислители (бор, кремний, барий, щелочные металлы

иудтр.) мог ные пленки.

сами выполнять роль флюсов, переводя в шлак оксидКачество паяных соединений зависит от правильного выбора способа пайки, используемых основных и вспомогательных материалов, технологического процесса пайки.

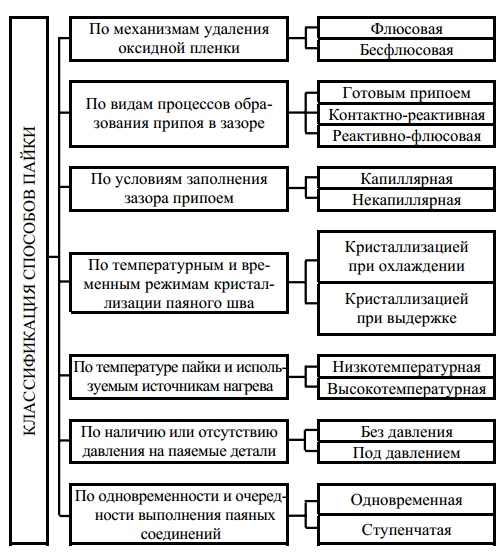

Способы пайки. Современные способы пайки принято классифицировать по следующим признакам: механизмам удаления оксидной пленки с поверхности паяемого материала, видам процессов образования припоя в зазоре, условиям заполнения зазора припоем, температурным и временным режимами кристаллизации паяного шва, температуре пайки и используемым источникам нагрева, наличию или отсутствию давления на паяемые деталив, роедмнеонности и очередности выполнения паяных соединений (рис. 3.76).

По механизмам удаления оксидной пленки способы пайки делятся на флюсовые и бесфлюсовые.

Флюсовая пайка — пайка с применением флюса. При этом флюс может также участвовать в образовании самого припоя путем выделения компонентов, плавящихся при пайке.

Бесфлюсовая пайка — пайка без применения флюса, когда удаление оксидных пленок осуществляется в восстановительной или инертной газовой среде, вакууме, а также за счет применения ультразвука.

В первом случае удаление оксидов происходит при высоких температурах за счет их восстановления или самопроизвольного распада (диссоциации), а при ультразвуковой пайке их разрушение осуществляется за счет ультразвуковых колебаний, создаваемых в расплавленном припое, наносимом на соединяемый металл специальным паяльником.

По видам процессов образования припоя в зазоре способы пайки подразделяются на пайку готовым припоем, контактно-реактивную и реактивно-флюсовую.

Рис. 3.76. Классификация способов пайки

Пайка готовым припоем — способ пайки, при котором используется заранее приготовленный припой. В качестве припоя может использоваться металлический (полностью расплавляемый) или композиционный припой. В композиционном припое помимо металлической основы содержится тугоплавкий наполнитель (порошки, волокна, сетки), который сам не плавится, а при плавлении металла припоя образует разветвленную сеть капилляров, удерживающих под действием капиллярных сил его жидкую часть в зазоре между соединяемыми деталями.

Контактно-реактивная пайка — способ пайки, при котором жидкий припой образуется в результате межфазного взаимодействия и последующего контактного плавления соединяемых материалов или соединяемых материалов и прослойки промежуточного металла. К этому способу пайки относится сваркопайка. Сваркопайка — пайка разнородных материалов, при которой более легкоплавкий материал локально нагревается до температуры, превышающей температуру его плавления, и выполняет роль припоя.

Реактивно-флюсовая пайка — способ пайки, при котором припой образуется в результате химических реакций между основным металлом и флюсом. Например, при пайке алюминия с использованием флюса ZnCl3 в результате химической реакции восстановления

образуется цинк, который служит припоем.

По условиям заполнения зазора припоем пайку можно разделить на капиллярную (ширина зазора

Способы соединения керамики и композитных материалов

Композиционные (композитные) материалы (KM) — конструкционные (металлические и неметаллические) материалы, в которых имеются усиливающие элементы в виде нитей, волокон или хлопьев более прочного материала. Комбинируя объемное содержание компонентов, можно получать КМ с требуемыми значениями прочности, жаропрочности, модуля упругости, абразивной стойкости, а также создавать композиции с необходимыми магнитными, диэлектрическими, радиопоглощающими и другими специальными свойствами. Примером композитного материала является железобетон, т.е. бетон, обволакивающий стальную арматуру.

Матрицей (основой) композитных материалов служат сплавы, полимеры, керамические материалы. Матрица придает форму материалу. В ней расположены наполнители, которые часто называют упрочнителями.

Упрочнителями часто выступают частицы тугоплавких оксидов (тория, гафния и др.), карбидов, боридов.

Связь между компонентами в композитах на металлической основе обеспечивается адгезией.

Тончайшие волокна обладают высокими механическими свойствами (см. таблицу ниже). Свойства волокон зависят от исходного сырья и его обработки. Адгезия между матрицей и упрочнителями должна быть удовлетворительной.

Физические и механические свойства волокон, вводимых в матрицу

| Материал | Тпл, °С | σв, МПа | Е, МПа |

| Углерод | 3650 | 1700 | 674*10 3 |

| Бор на вольфрамовой проволоке | 2300 | 2707 | (373-402)*10 3 |

| Вольфрам | 3410 | 1650-3200 | 420*10 3 |

Композиционные материалы на металлической матрице (МКМ) могут состоять из двух или нескольких фаз. Они имеют комплекс совершенно новых, по сравнению с однородными металлами и сплавами, физических и механических характеристик (прочности, жесткости, усталостной прочности, долговечности, жаропрочности, надежности работы в условиях интенсивного температурно-силового, радиационного и эрозионного воздействия, а также влияния агрессивных сред). Например: прочность алюминиевых сплавов удалось поднять до 650-700 МПа, а МКМ на алюминиевой основе имеют прочность — 1500 МПа.

Изготовление композитов по технологиям, в которых диффузионные процессы интенсифицируются, называются диффузионной сваркой. Во время диффузионной сварки под давлением пакет-заготовка выдерживается при определенном давлении и температуре (400 — 600°С) между обогреваемыми плитами пресса (горячее прессование). Сварка может проходить как в твердом состоянии, так и при частичном подплавлении матрицы. В последнем случае рабочие давления сварки снижаются на порядок, сокращается общее время сварки, но для этого требуются химически стойкие, по отношению к матрице, волокна или же волокна с защитными покрытиями. Прессование участков полуфабриката может производится поочередно, что позволяет изготавливать заготовки любой длины.

Особенности сварки и пайки МКМ

В настоящее время используются некоторые из возможных способов сварки и пайки МКМ. Наиболее широкое распространение получила сварка давлением, прежде всего, контактная и диффузионная, которая обеспечивает высокое качества сварных соединений. При этом, армирующие волокна в результате сварки давлением между собой не соединяются.

Важной особенностью контактной и диффузионной сварки является незначительное термическое влияние сварочного процесса на волокно МКМ, поскольку температура нагрева при диффузионной сварке не превышает температуры плавления матрицы МКМ; при контактной сварке, хотя процесс идет при более высоких температурах, длительность нагрева не превышает сотых долей секунды.

При сварке плавлением композитов соединение обеспечивается за счет расплавления металла матрицы. При этом, температура нагрева значительно превосходит температуры плавления компонентов МКМ. Поэтому, применение сварки плавлением для соединения МКМ требует специальных технологических мер защиты армирующих волокон от расплавления.

Пайка занимает промежуточное место между сваркой плавлением и сваркой давлением.

Для соединения заготовок из МКМ контактным способом применяют точечную и шовную сварку.

Для соединения композитов рационально использовать комбинированные способы. Одним из них является одновременное осуществление процессов точечной сварки и пайки, (или пайки под давлением), т.е. процесс сварки-пайки.

Применение керамики

В деталях, работающих при высоких температурах, например, в двигателях внутреннего сгорания, применяют керамику. Керамика из окислов Аl2О3, MgO и ZrO2 отличается очень высокой прочностью при сжатии: при комнатных температурах — до 3000 МПа, при Т = 110°С — до 900 МПа.

Керамика успешно используется при изготовлении резцов, фильтров, для протяжки проволок, в деталях машиностроения. Также применяется фосфор кварцево-полевошпатовый и другие материалы с σи = 90-110 МПа.

Ситаллы (стеклокристаллические материалы) изготавливают методом спекания порошков с последующим формообразованием направленной кристаллизации и последующей механической обработкой. Из этого типа керамики наиболее применимы износо- и химико-устойчивые ситаллы.

Ситаллы и керамика соединяются клеями преимущественно на эпоксидной основе, хорошо паяются, обеспечивают прочные соединения в результате диффузионной сварки.