Технология газовой сварки цветных металлов

Особенности технологии газовой сварки цветных металлов

Газовой сварке, при желании, может научиться каждый

Какие же есть особенности у цветных металлов?

- Во-первых, это температура плавления. У меди, олова, латуни, бронзы, алюминия она гораздо ниже, чем у стали и чугуна. При чрезмерно высокой температуре металл не только растекается, но и начинает испаряться.

- Во-вторых, теплоемкость цветных металлов очень высока. Поэтому изделия перед сваркой необходимо нагревать, повышая и поддерживая тепловой режим.

- В-третьих, цветные металлы при нагревании активно окисляются и впитывают газы. Это приводит к загрязнению сварочной ванны, расплескиванию металла и образованию пор. Механические свойства шва, его прочность и внешний вид значительно ухудшаются.

- В-четвертых, цветные металлы сильно расширяются при нагревании и дают большую литейную усадку. Результат – внутренние деформации, трещины в швах, большие остаточные напряжения.

Принцип работы газовой сварки и необходимое оборудование.

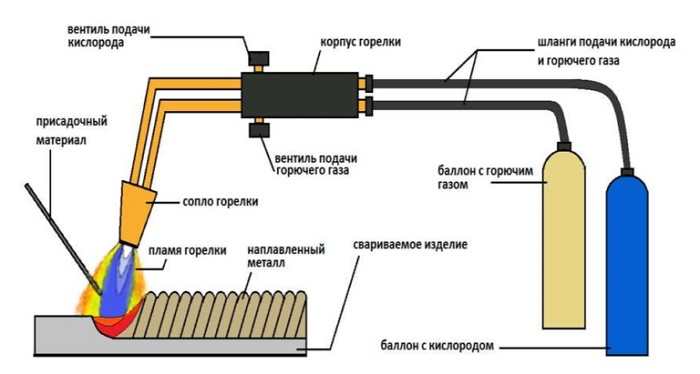

Газовая сварка – сварка, при которой нагрев и плавление металла происходят с помощью пламени от сгорания газов. Для сварки могут применяться различные газы: кислород, ацетилен, пропан, бутан, аргон и их смеси. Наиболее распространенными являются ацетилен-кислородная и пропано-бутан-кислородная смеси.

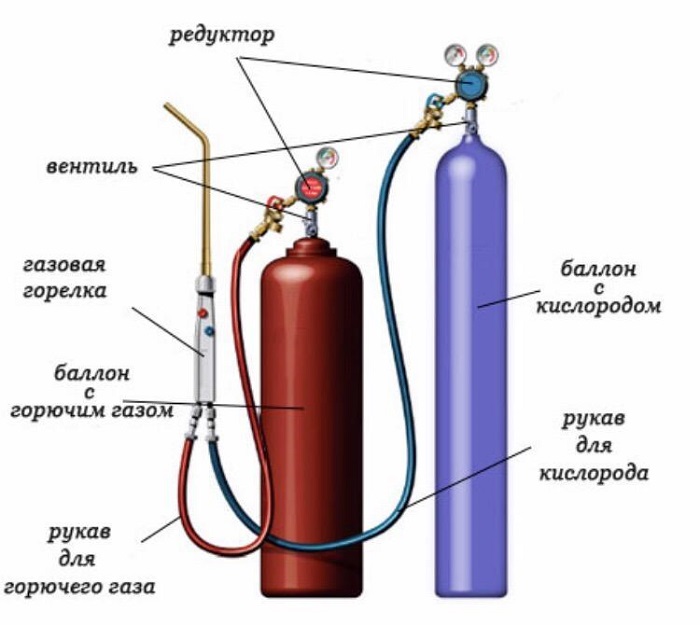

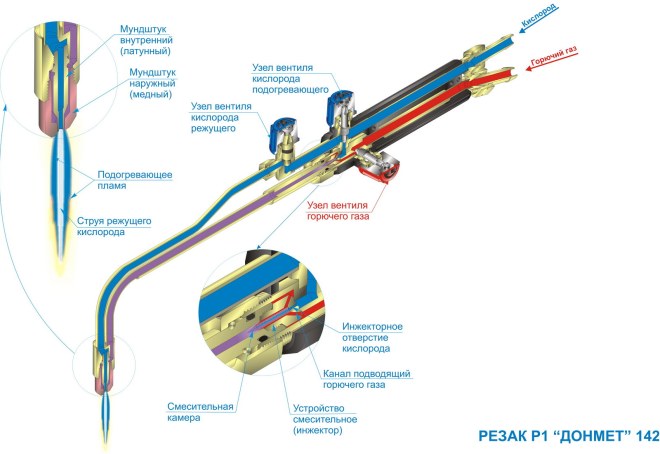

Для производства сварочных работ необходимо специальное оборудование: ацетиленовый генератор (аппарат для получения ацетилена путем взаимодействия карбида кальция с водой) или баллоны с горючим газом, редукторы для кислорода и рабочего газа, горелка с набором наконечников, шланги для подачи газа в горелку, сменные сопла для газовой сварки, флюсы и присадочные прутки.

Так же на сварочном посту есть и общее оборудование – сварочный стол, сборочные и удерживающие приспособления, набор инструментов. И, конечно же, мощная вентиляционная установка. Испарения цветных металлов и газов очень вредны для здоровья, так что на этом пункте экономить не следует. Так же, как и при выполнении любых других сварочных работ, не стоит забывать о средствах индивидуальной защиты: одежда, закрывающая все тело, рукавицы, очки с черными стеклами или маска, респираторы.

При газовой сварке, используется большой ассортимент смесей

Подготавливаем детали к сварке.

Правила подготовки деталей к газовой сварке почти не отличаются от ручной дуговой или полуавтоматической сварки. Детали должны быть чистыми, без следов масла, копоти, грязи, формовочной смеси. Поверхность под работу – ровная, без зазубрин, ям, бугров. Рекомендуем следующий порядок действий:

- Зачистка кромок и сопряженных поверхностей (можно использовать и механический, и химический способ).

- Сборка деталей и их закрепление (лучше всего это делать в кондукторе – специальном приспособлении, которое обеспечит ровную установку и не позволит деталям разойтись в процессе соединения).

- Сделать прихватки (если металл тонкий, то не больше 5 мм, с интервалом в 70-100 мм; если металл толстый, то не более 20 мм с интервалом 400 мм.)

- Установить угол детали. Лучше всего располагать детали под углом 7-10 градусов к поверхности стола. Это обеспечит равномерное заполнение кромок расплавленным металлом.

Свариваем детали.

Для сварки различных металлов используются разные технологии. Газовая сварка меди, например, производится под флюсом, который нужно добавлять в процессе работы на присадочный пруток и в сварочную ванну.

Технология сварки латуни схожа со сваркой меди. Разница лишь в проковке шва: она зависит не от температуры, а от содержания цинка. Если цинка меньше 46%, то делают холодную проковку, если от 40, то используется проковка при температуре 650 градусов. Газовая сварка латуни дает огромное количество испарений цинка, крайне вредных для здоровья. Необходимо защищать органы дыхания респираторами, а еще лучше – сделать бездымный процесс (мощная вентиляция в столе, над столом, или помещение детали в спец. камеру).

Бронзу можно так же сваривать с помощью газа, но не всю. Главным образом так сваривают оловянную бронзу. Кремнистые и алюминиевые бронзы варят аргоном и ручным дуговым способом.

Газовая сварка применяется и при работе с алюминием. Он сваривается в среде аргона с использованием присадочных прутков. Аргоновая сварка – один из самых дорогих видов сварки. Это обусловлено высокой стоимостью и значительным потреблением аргона.

Каждый газосварщик должен, знать принцип работы своего оборудования

Варить цветные металлы лучше всего встык. Тавровые швы и сварку внахлест лучше не делать, так как в этом случае сложнее удалять шлаки и окислившиеся оксиды. Убрать оксидные прослойки можно проковкой шва. Так же нужно обеспечить плавное остывание изделия. Для этого можно накрыть изделие изоляционным материалом, либо поместить его в специальную печь. Не допускайте сквозняков и резких скачков температуры.

Контролируем качество.

Качественными считаются швы, которые:

- Удовлетворяют требованиям стандартов и технологической документации

- Не имеют видимых изъянов (пор, трещин, окалины, посторонних включений).

Проверка качества шва может осуществляться разными способами. Самый простой – это визуальный осмотр. Крупные дефекты: поры, трещины, оксидные пленки будут видны.

Для более точного контроля можно использовать специальные приборы: рентген, дефектоскоп. Они покажут, если ли внутренние трещины шва и непровары, которые могут ослабить шов.

Во многих деталях очень важна герметичность. Проверить швы на непроницаемость можно с помощью керосина. Швы проливаются керосином с одной стороны и выдерживаются некоторое время (от 20 минут до часа). Керосин очень гигроскопичен. И если в шве есть хотя бы мельчайшие поры, непровары, трещинки, он пройдет сквозь шов и на обратной стороне детали образуются видимые пятна.

Сваривать цветные металлы несложно, если соблюдать технологию и учитывать их особенные свойства. А применение газовой сварки цветных металлов почти безгранично, так что этот способ может стать хорошим выбором для проведения ремонтных работ, либо изготовления изделий.

9.6. Сварка цветных металлов

К цветным металлам, которые хорошо соединяются газовой сваркой, относятся медь, алюминий и их сплавы.

Сварка меди. Температура плавления меди составляет 1083 °С, а температура ее кипения — 2360 °С.

Трудности при сварке. Высокая теплопроводность меди требует применения более мощного пламени, чем при сварке стали.

Склонность меди к окислению способствует образованию тугоплавких оксидов.

При расплавлении медь поглощает газы, находящиеся в воздухе, которые затрудняют газовую сварку и приводят к порообразованию. Наличие таких примесей, как свинец, сера, висмут и кислород, ухудшает ее свариваемость.

Сильное тепловое расширение приводит к значительным деформациям металла.

Характеристика пламени. Вид пламени — строго нормальное. Его тепловую мощность выбирают в зависимости от толщины свариваемых деталей: • до 4 мм — исходя из расхода ацетилена 150. 175 дм3/ч на 1 мм толщины металла; • при толщине 4. 10 мм — 175. 225 дм3/ч.

Если толщина меди превышает 10 мм, то сварку проводят двумя горелками: первая осуществляет подогрев, вторая — непосредственно сварку. Пламя должно быть «мягким» (с минимально возможной длиной ядра).

Технологические особенности. Сварку выполняют с применением флюса, предохраняющего медь от окисления (см. табл. 5.4).

В качестве присадочных материалов используют прутки и проволоку из меди и ее сплавов с серебром, никелем, железом и другими металлами (см. табл. 5.7). Диаметр присадочной проволоки зависит от толщины меди: он должен составлять 0,5 . 0,75 толщины металла, но не более 8 мм.

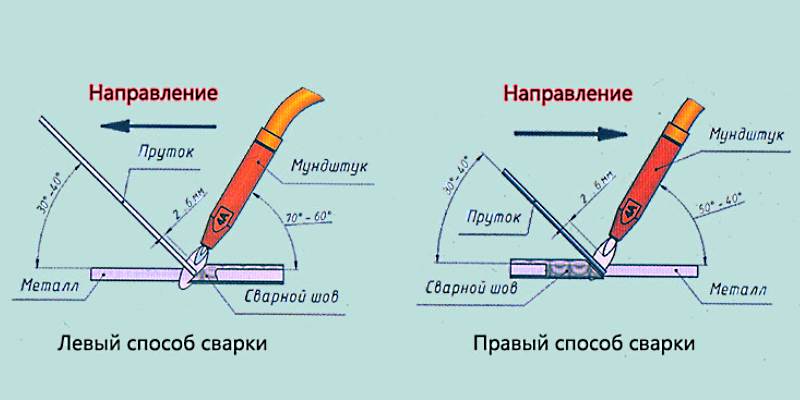

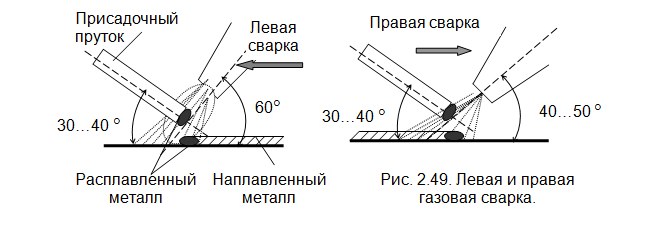

Техника сварки. Сварку проводят как левым, так и правым способами с максимальной скоростью и без перерыва.

Сварка меди осуществляется за один проход.

Дополнительные меры. Для компенсации потерь теплоты вследствие ее отвода в основной металл применяют предварительный и сопутствующий подогрев свариваемых кромок. Сварку выполняют на асбестовой подкладке. В процессе сварки нагретый металл должен быть всегда защищен пламенем.

После сварки металла толщиной до 4 мм шов проковывают в холодном состоянии, при большей толщине — при нагреве до температуры 550. 600°С. Дополнительно улучшить свойства металла шва после проковки можно с помощью термической обработки (нагрев до температуры 550. 600°С и охлаждение в воде).

Сварка латуни. Латунь представляет собой медно-цинковый сплав (см. подразд. 4.3.1). Температура ее плавления изменяется в пределах 800. 900 °С в зависимости от содержания цинка.

Трудности при сварке. Выгорание цинка оказывает отрицательное влияние на здоровье сварщика.

Поглощение газов металлом в расплавленном состоянии приводит к порообразованию.

Отмечается склонность металла шва и околошовной зоны к образованию трещин при температуре 300. 600°С.

Сравнительно высокая теплопроводность латуни требует применения более мощного пламени, чем при сварке стали.

Характеристика пламени. Вид пламени — окислительное, препятствующее выгоранию цинка из-за наличия оксидной пленки на поверхности свариваемого металла.

Тепловую мощность пламени выбирают исходя из расхода ацетилена 100. 120 дм3/ч на 1 мм толщины металла.

Технологические особенности. Изделия толщиной до 1 мм сваривают с отбортовкой кромок, 1. 5 мм — с отторцован-ными кромками, 6. 15 мм — с V-образной разделкой кромок, 15. 25 мм — с Х-образной разделкой. Свариваемые кромки должны быть зачищены до металлического блеска. Возможно травление кромок в 10%-ном растворе азотной кислоты, после чего их промывают горячей водой и насухо протирают ветошью.

Сварку проводят с применением флюсов (см. табл. 5.4) и присадочной проволоки (см. табл. 5.7). Для латуней Л62 и Л68 эффективно использование самофлюсующихся присадочных проволок ЛКБ062-0,2-0,04-0,5.

Сварку выполняют с максимально возможной скоростью.

Техника сварки. Сварку осуществляют левым способом. Конец ядра пламени располагают на расстоянии 7. 10 мм от свариваемой поверхности. Конец присадочной проволоки должен постоянно находиться в зоне сварочного пламени, которое направляют на проволоку. Ее держат под углом 90° к мундштуку.

Дополнительные меры. После сварки швы подвергают проковке. Латуни, содержащие более 40 % цинка, проковывают при температуре выше 650 °С, а менее 40 % — в холодном состоянии. Затем проводят отжиг изделия при температуре 600. 650 °С.

Сварка бронзы. Согласно классификации по химическому составу различают оловянные (3. 14 % олова) и безоловянные бронзы (см. подразд. 4.3.1). Температура плавления первых 900. 950 °С, вторых — 950. 1080°С. Рассмотрим особенности сварки оловянной бронзы.

Трудности при сварке. К факторам, затрудняющим проведение сварки и ухудшающим свойства сварного соединения, относятся выгорание олова и цинка, высокая жидкотекучесть бронзы и порообразование.

Характеристика пламени. Вид пламени — строго нормальное. Его тепловую мощность выбирают исходя из расхода ацетилена 70. 120 дм 3 /ч на 1 мм толщины металла. Пламя «мягкое», без перегрева жидкой ванны.

Технологические особенности. Сварку проводят с применением тех же флюсов, которые используют при сварке меди (см. табл. 5.4). Присадочные материалы по химическому составу аналогичны свариваемому изделию.

Сварку осуществляют в нижнем положении на подкладных элементах из асбеста или графита.

Техника сварки. Сварку выполняют преимущественно левым способом. Конец ядра пламени располагают на расстоянии 7. 10 мм от поверхности свариваемого металла.

При сварке следует перемешивать сварочную ванну присадочным прутком, периодически добавляя флюс в жидкий металл.

Дополнительные меры. Для особо ответственных изделий с повышенным содержанием олова рекомендуется отжиг при температуре 750 °С и закалка при 600. 650 °С.

Газовая сварка редко используется для получения соединений алюминиевых и кремнистых бронз, которые лучше свариваются дуговыми способами, например аргонодуговым.

Сварка алюминия и его сплавов. Температура плавления алюминия 660 °С, пленки оксида алюминия (Аl2О3) — 2050 °С.

На поверхности алюминия и его сплавов постоянно присутствует пленка оксида, которая образуется вследствие их взаимодействия с кислородом воздуха.

Трудности при сварке. Сварка затруднена из-за наличия прочной тугоплавкой пленки оксида на поверхности алюминиевых сплавов, которую необходимо устранить.

Высокая теплопроводность материалов требует повышенной мощности пламени. В алюминии и его сплавах возникают значительные остаточные напряжения и деформации, велика вероятность образования трещин. При нагревании алюминий не меняет цвет, что осложняет работу сварщика.

Характеристика пламени. Сварку проводят нормальным «мягким» пламенем. Его тепловую мощность выбирают исходя из расхода ацетилена 75 дм 3 /ч на 1 мм толщины металла.

Технологические особенности. Основным видом соединений при газовой сварке алюминия и его сплавов является стыковое. Выполнять тавровые, угловые и нахлесточные соединения не рекомендуется. Кромки разделывают механическим способом и за 2 ч до сварки тщательно зачищают.

Сварку осуществляют в нижнем положении за один проход с максимально возможной скоростью.

Детали толщиной свыше 10 мм перед сваркой рекомендуется подогреть до температуры 300. 350 °С.

Сварку проводят с применением флюсов (см. табл. 5.3), в качестве присадочного материала используют сварочную проволоку одиннадцати марок (см. табл. 5.8).

После сварки остатки флюса тщательно удаляют.

Техника сварки. Левым способом сваривают детали толщиной до 5 мм, правым — толщиной свыше 5 мм. Сварку плоских конструкций целесообразно выполнять обратноступенчатым методом.

Дополнительные меры. Перед сваркой кромки свариваемых деталей и присадочную проволоку промывают в течение 10 мин в щелочном растворе, содержащем 20. 25 г едкого натра и 20. 30 г карбоната натрия на 1 дм 3 воды, при температуре 65 °С с последующей промывкой в воде. После этого кромки и присадочную проволоку подвергают травлению в течение 2 мин в 15%-ном растворе азотной кислоты, промывают в горячей и холодной воде, а затем сушат.

Правила безопасности предусматривают при проведении сварки латуней на открытой площадке применение респиратора, а в замкнутых резервуарах — шлангового противогаза во избежание попадания в органы дыхания паров цинка, входящего в состав латуней.

Газовая сварка цветных металлов и их сплавов Особенности газовой сварки цветных металлов и их сплавов (стр. 1 )

|

Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 |

Газовая сварка цветных металлов и их сплавов

Особенности газовой сварки цветных металлов и их сплавов

При сварке цветных металлов и их сплавов возникает ряд затруднений, обусловленных их физико-химическими свойствами; поглощением газов расплавленным металлом, приводящим к пористости шва; высокой теплоемкостью и теплопроводностью, что требует применения пламени повышенной мощности; значительным линейным расширением при нагреве, сопровождающими деформированием изделий; склонностью к окислению с образованием тугоплавких оксидов, вынуждающей использовать при сварке активно действующие флюсы, которые защищают сварочную ванну от поступления кислорода извне, растворяют образующиеся оксиды и удаляют их в шлак.

Газовая сварка представляет собой универсальный способ соединения любых цветных металлов, однако область ее применения в настоящее время весьма ограниченна в связи с низкой производительностью и сложностью автоматизации процесса. Для получения высококачественных соединений цветных металлов с помощью газовой сварки первостепенное значение имеет точное соблюдение установленного режима и техники выполнения сварки, а также применение соответствующих сварочных материалов.

Газовая сварка меди

Свариваемость меди существенно зависит от наличия в ней нежелательных примесей — висмута, свинца, серы и особенно кислорода. Висмут и свинец образуют легкоплавкие эвтектики в области границ зерен, придающие меди хрупкость и красноломкость, т. е. способность к разрушению при высоких температурах. Сера и кислород также образуют эвтектики с более низкими температурами плавления, чем у меди, повышающие хрупкость последней. Если содержание серы превышает 0,1 % (она присутствует в меди в виде соединения Cu2S), то медь становится красноломкой.

Кислород входит в состав меди в виде ее оксида Cu20. Скорость сварки влияет на процесс выделения этого оксида: при ее увеличении ширина зоны внутри шва, содержащей Cu20, уменьшается.

Для изготовления сварных конструкций выпускают медь марок МО и M1—M4, в которой содержание кислорода не превышает

Расплавленная медь, содержащая Cu20, способна поглощать водород и оксид углерода, поскольку в ней протекают реакции

Cu20 + Н2 = 2Си + Н20,

Cu20 + СО = 2Cu + С02.

Пары воды и углекислый газ образуют поры в металле шва и, не имея возможности выделиться из него, при расширении могут привести к появлению микротрещин (так называемая водородная болезнь меди).

Коэффициент теплопроводности меди в 6 —7 раз выше, чем у стали. Вследствие этого при сварке меди приходится применять более мощное пламя или одновременно две горелки. Сварку меди толщиной до 10 мм выполняют одной горелкой, обеспечивая расход ацетилена 150 дм3/ч. При сварке меди толщиной более 10 мм не следует использовать мощное пламя одной горелки во избежание перегрева металла, роста зерна и снижения прочности соединения. В этом случае сварку нужно осуществлять двумя горелками: подогревающей, при расходе ацетилена 150. 200 дм3/ч, и сваривающей, при его расходе 100 дм3/ч. В случае применения двух горелок сварку проводят одновременно с двух сторон шва, располагая свариваемые листы вертикально.

Сварку меди необходимо выполнять с помощью строго нормального пламени. Его ядро должно находиться на расстоянии3. 6 мм от поверхности ванны. Для лучшей передачи теплоты пламени металлу мундштук держат почти под прямым углом к поверхности ванны. При сварке в вертикальном положении пламя направляют под углом 30° вниз от горизонтальной оси и сварку осуществляют снизу вверх.

Сварку следует проводить с максимальной скоростью, без перерывов, для уменьшения количества образующегося оксида меди. Желателен сопутствующий подогрев, ускоряющий процесс сварки. Прихватки швов не применяют, поскольку при повторном нагреве, во время сварки, на этих участках могут возникнуть трещины. Для закрепления деталей при сварке используют соответствующие приспособления (кондукторы и др.).

При сварке необходимо обеспечить одновременное расплавление кромок и присадочной проволоки, не оставляя, во избежание окисления, расплавленные кромки не заполненными присадочным металлом даже на короткое время. Плавящуюся проволоку, с которой металл стекает каплями, нужно держать рядом J поверхностью сварочной ванны с целью предотвращения окисления жидкого металла.

Для лучшего заполнения зазора между разделанными кромками металлом и увеличения высоты шва свариваемые листы располагают под углом 10° к горизонтальной плоскости с зазором, расширяющимся кверху. Для предупреждения протекания жидкого металла в зазор сварку проводят на графитовой подкладке, способствующей формированию обратной стороны шва.

При наложении длинных швов сварку начинают, отступив о| края шва на расстояние, равное 1/3 его длины. После выполнения 2/3 шва оставшуюся 1/3 часть сваривают в обратном направлении от начальной точки.

Сварку следует осуществлять в один слой, так как при наложении второго слоя возможно появление трещин при температуре 523. 773 К.

При сварке меди необходимо выполнять в основном стыковые соединения. Допустимы угловые соединения с внешним швом. Соединения встык металла толщиной до 2 мм сваривают без присадочного материала, с отбортовкой кромок, на графитовой или асбестовой подкладке. При толщине металла 3 мм и более создают односторонний скос кромок под углом 45° с притуплением, составляющим 1/5 толщины листа, но не менее 1,5 мм. При толщине свыше 10 мм проводят Х-образную разделку кромок. При сварке труб из меди в месте приваривания к ним патрубков осуществляют вытяжку кромок основной трубы или развальцовку патрубков, чтобы получить стыковое соединение деталей.

Для получения высококачественного соединения при сварке меди следует применять присадочную проволоку, в состав которой введены элементы-раскислители (кремний, фосфор, марганец).

Таблица 9.1 Химический состав, %, флюсов для газовой сварки меди

Технология газовой сварки для начинающих

По популярности газовая сварка находится на втором месте после электродуговой. Технология относится к виду сварки плавлением. Газосварочное оборудование обеспечивает надежное соединение цветных и черных металлов.

Что такое газовая сварка

Сущность газовой сварки заключается в том, что металл соединяемых заготовок и присадочного материала плавится теплом, выделяемым при сгорании горючих газов. Для получения высокой температуры они смешиваются с чистым кислородом в смесителе газовой горелки. Соотношение компонентов можно оперативно изменять регулировкой объемов, подаваемых в смеситель. Это позволяет настраивать оптимальный режим сварки или резки.

У газовой сварки, по сравнению с дуговой, скорость нагревания рабочей зоны меньше. Эту особенность относят к достоинствам при работе с инструментальной сталью, чугуном, цветными металлами. Сварка этих металлов должна проводиться с медленным нагревом и охлаждением. К ним также относятся некоторые марки легированной стали.

Отличительной особенностью газовой сварки является возможность сваривать почти все металлы.

Достоинства и недостатки

К плюсам газовой сварки относят:

- низкую цену оборудования;

- возможность сварки и резки в полевых условиях;

- регулирование мощности пламени в широких пределах;

- сварку большинства видов металла и сплавов ― от алюминия до легированных сталей;

- плавный нагрев, предотвращающий деформацию деталей и образование трещин.

Недостатки:

- Низкий КПД из-за большого рассеивания тепла. По этой же причине технология не рентабельна при сварке заготовок толщиной больше 5 мм из-за перерасхода газа.

- Нагрев большой площади прилегающих к шву участков способствует образованию остаточных напряжений в металле.

- При соединении внахлест высока вероятность деформации деталей.

- Процесс газовой сварки из-за особенностей принципа работы трудно поддается механизации.

- Применение легковоспламеняющихся газов связано с высокой взрывопожароопасностью.

Область применения

Газовую сварку металлов применяют для выполнения:

- сборки и ремонта изделий из стали толщиной до 5 мм;

- монтажа трубопроводов небольшого диаметра;

- наплавки твердых сплавов и цветных металлов на сталь и чугун;

- монтажа конструкций из тонкостенных труб;

- заделки дефектов на отлитых заготовках.

Широкое распространение газопламенная сварка получила в строительстве, сельском хозяйстве, ремонтных мастерских.

Применяемое оборудование

В комплект оборудования для сварки газом входят:

- Водяной затвор для предотвращения повреждения элементов оборудования обратным пламенем. Устанавливается между горелкой и источником ацетилена. По мере испарения воду доливают.

- Баллоны с кислородом и горючим газом или генератор ацетилена. По правилам техники безопасности газ не должен контактировать с краской. Поэтому верхнюю часть баллонов не окрашивают. Чтобы при контакте ацетилена с медью не произошел взрыв, на баллонах с этим газом должны устанавливаться вентили из другого металла.

- Газовая горелка, обычная или инжекторная.

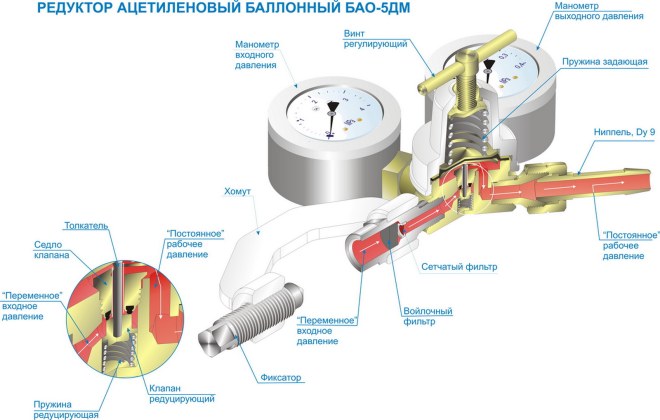

- Редукторы для снижения давления газа и кислорода на выходе из баллонов.

- Шланги для соединения газовой горелки с баллонами. На шлангах для горючих газов нанесена желтая полоса.

Если газосварочные работы проводятся в разных местах, оборудование устанавливают на тележку с соответствующими креплениями. На предприятиях устраивают стационарные газовые посты с вентиляцией и шкафами для хранения баллонов.

Какие газы используются при сварке

Для того, чтобы газы сгорали с максимальной эффективностью нужен кислород без примесей. В зависимости от степени очистки он бывает:

- высшего сорта (концентрация 99,5 %);

- 2-го (99,2 %);

- 3-го (98,5 %).

Так как варят газосваркой не в стерильных условиях, следует учитывать, что при контакте кислорода с техническими маслами может произойти самовозгорание. Баллоны должны храниться в помещении, где нет источников открытого огня в месте, куда не попадают солнечные лучи.

Чаще всего в паре с кислородом используют ацетилен, так как его температура горения доходит до 3400⁰C. Его получают из карбида кальция при растворении в воде.

При высоком давлении или температуре ацетилен взрывается. Поэтому, по правилам безопасности установка водяного затвора обязательна.

Второе место с температурой горения до 2800⁰C занимает пропан. Газовые смеси кислорода с метаном, водородом, парами керосина, блаугазом по температуре значительно уступают лидерам. Применяются для работы только с цветными металлами с низкой температурой плавления.

Расходные материалы

Расходными называют сварочные материалы, необходимые для формирования швов. Для заполнения зазоров между соединяемыми деталями используется присадочная проволока. Ее диаметр выбирают в зависимости от толщины заготовок и способа сварки. Если проволоки нужной марки нет, ее можно заменить полоской металла, из которого сделаны детали.

Для защиты расплавленного металла от окисления при контакте с воздухом используют флюс, который создает защитную среду за счет выделения газов при нагреве. Особенно это актуально при сварке меди и алюминия, а также их сплавов. Для углеродистой стали такая защита необязательна. Во все виды флюса в качестве основного компонента входит борная кислота. Составы готовят в виде пасты, порошка, раствора. Флюс наносят на детали или присадочную проволоку.

Технология и способы газовой сварки

Технология газовой сварки подразделяется на два вида:

- Газопламенный вид выполняется с образованием сварочной ванночки за счет плавления кромок деталей и присадочной проволоки.

- Газопрессовая сварка выполняется без присадочных материалов и флюсов. После расплавления кромок детали плотно сжимаются между собой и удерживаются до остывания шва.

В обоих случаях кромки предварительно очищают от грязи, ржавчины наждачной бумагой или металлической щеткой. Аналогично обрабатывают присадочные материалы.

Техника газовой сварки позволяет накладывать швы независимо от пространственного положения ― от нижних до потолочных. При наложении потолочных швов расплавленный металл удерживают давлением газовой смеси. Для соединения деталей с предварительно отбортованными кромками присадочная проволока не нужна. Чаще всего газовой сваркой заготовки соединяют встык, угловыми и торцевыми швами реже. Скорость нагревания кромок деталей регулируют углом наклона относительно поверхности деталей. Чем больше его величина, тем быстрее нагревается металл.

На практике применяются следующие способы сварки:

- Левый используют для работы с металлами толщиной до 3 мм с низкой температурой плавления. Пламя ведут вдоль стыка справа налево. Для лучшего прогрева кромок деталей совершают колебательные поперечные движения мундштуком. При левом способе газовой сварки присадочную проволоку перемещают перед горелкой. Ее диаметр должен быть в 2 раза меньше толщины деталей плюс 1 мм.

- Правый применяют для сварки заготовок толщиной более 3 мм с разделанными под углом кромками. Пламя ведут от левого края стыка к правому, присадочную проволоку, опустив конец в сварочную ванну, продвигают вслед за мундштуком. Ее диаметр не должен превышать половины толщины деталей. За счет лучшей защиты сварочной ванны пламенем при правом способе качество швов выше, чем при левом. Кроме этого на 10% сокращается расход газа и на 20% продолжительность процесса.

У сварки пропаном и альтернативными газами есть особенности, учитывать которые новичкам трудно. Поэтому на начальном этапе обучения для начинающих сварщиков лучше использовать стандартную смесь кислорода с ацетиленом. Отработку навыков проводят на разных видах металла.

Технология газовой сварки металлов: материалы, техника

Такому способу соединения металлических деталей, как газовая сварка, уже более сотни лет. На протяжении этого времени данная технология продолжает успешно совершенствоваться, хотя другие методы сварки, в которых используется электрическая дуга, развиваются более активно и вытесняют сварку, в которой используется газовая горелка.

Плюсы и минусы газовой сварки

Такой метод соединения металлов, как газовая сварка, предполагает плавление соединяемых материалов, в результате чего формируется гомогенная структура. Горение газа, за счет которого и осуществляется нагрев и расплав металла, обеспечивается за счет введения в газовую смесь чистого кислорода. Такой метод соединения металлов отличается целым рядом преимуществ.

- Этот способ сварки не требует использования сложного оборудования (сварочного инвертора или полуавтоматического аппарата).

- Все расходные материалы для осуществления такой сварки несложно приобрести.

- Газовая сварка (соответственно, и газовая сварка труб) может выполняться даже без мощного источника энергии и порой без специальных защитных средств.

- Процесс такой сварки хорошо поддается регулированию: можно устанавливать требуемую мощность пламени горелки, контролировать степень нагрева металла.

У данного метода есть и недостатки.

- Металл нагревается очень медленно, в отличие от использования электрической дуги.

- Зона тепла, которая формируется газовой горелкой, является очень широкой.

- Очень сложно концентрировать тепло, создаваемое газовой горелкой, оно является более рассеянным, по сравнению с электродуговым способом.

- Газовую сварку можно отнести к достаточно дорогостоящим методам соединения металлов, если сравнивать ее с электродуговой сваркой. Стоимость затраченного кислорода и ацетилена значительно перекрывает цену электричества, затрачиваемого для сварки однотипных деталей.

- При сварке толстых металлических деталей значительно снижается скорость выполнения соединения. Обусловлено это тем, что концентрация тепла при использовании газовой горелки очень низкая.

- Газовая сварка плохо поддается автоматизации. Механизировать можно лишь процесс газовой сварки тонкостенных труб или резервуаров, который выполняется с использованием многопламенной горелкой.

Газовая сварка трубы из нижнего положения

Материалы для выполнения сварки с использованием газа

Технология газовой сварки предполагает использование различных типов газов, выбор которых зависит от целого ряда факторов.

Одним из газов, используемых для сварки, является кислород. Характеризуется этот газ отсутствием цвета и запаха, он выступает в качестве катализатора, активизируя процессы плавления соединяемого или разрезаемого материала.

Для того чтобы хранить и транспортировать кислород, используются специальные баллоны, в которых он содержится под постоянным давлением. При контакте с техническим маслом кислород может воспламениться, поэтому следует исключить саму возможность такого контакта. Баллоны, в которых содержится кислород, необходимо хранить в помещениях, защищенных от источников тепла и солнечного света.

Получают сварочный кислород путем его выделения из обычного воздуха, для чего используются специальные устройства. В зависимости от степени своей чистоты кислород бывает трех типов: высший (99,5%), первый (99,2%) и второй (98,5%) сорт.

Для различных манипуляций с металлами (сварки и резки) также применяется бесцветный газ ацетилен C2H2. При определенных условиях (давлении, превышающем 1,5 кг/см2 и температуре свыше 400 градусов) данный газ может самопроизвольно взорваться. Получают ацетилен при взаимодействии карбида кальция и воды.

Устройство ацетиленового редуктора

Преимущество использования ацетилена при сварке металлов заключается в том, что температура его горения позволяет без проблем осуществлять этот процесс. Между тем использование более дешевых газов (водород, метан, пропан, керосиновые пары) не дает возможности получить такую высокую температуру горения.

Проволока и флюс для выполнения сварки

Для осуществления сварки металлов, кроме газа, необходимы также проволока и флюс. Именно за счет этих материалов создается сварочный шов, формируются все его характеристики. Проволока, которая используется для сварки, должна быть чистой, без признаков коррозии и краски на ее поверхности. В отдельных случаях в качестве такой проволоки можно использовать полоску того же металла, который подвергается свариванию. Для того чтобы обеспечить защиту сварочной ванны от внешних факторов, необходимо использовать специальный флюс. В качестве такого флюса часто используются борная кислота и бура, которые наносятся непосредственно на поверхность свариваемого металла или на используемую для сварки проволоку. Без флюса может выполняться газовая сварка углеродистой стали, а при соединении деталей из алюминия, меди, магния и их сплавов такая защита необходима.

Оборудование для газовой сварки

Технология газовой сварки предполагает использование определенного оборудования.

Оборудование необходимое для сварки

Водяной затвор необходим для обеспечения защиты всех элементов оборудования (генератор ацетилена, трубы) от обратной тяги огня из горелки. Такой затвор, вода в котором должна находиться на определенном уровне, размещается между газовой горелкой и генератором ацетилена.

Баллон, в котором содержится газ

Такие баллоны окрашиваются разной краской в зависимости от того, какой газ в них планируется хранить. Между тем верхняя часть баллона не красится, чтобы исключить контакт газа с компонентами краски. Следует также иметь в виду, что на баллоны, в которых хранится ацетилен, нельзя устанавливать вентили из меди, так как это может привести к взрыву газа.

Он используется для снижения давления газа, выходящего из баллона. Редукторы могут быть прямого или обратного действия, а для сжиженного газа используются модели с оребрением, которые исключают его вымерзание при выходе.

Газовую сварку невозможно выполнять без использования специальных шлангов, по которым может подаваться как газ, так и горючие жидкости. Такие шланги делятся на три категории, маркируемые 1) красной полосой (работают при давлении до 6 атмосфер), 2) желтой полосой (для подачи горючих жидкостей), 3) синей полосой (работают при давлении до 20 атм).

Устройство газосварочного резака

Смешивание газов и их горение обеспечивается за счет использования горелки, которая может быть инжекторного и безинжекторного типа. Классифицируются горелки и по своей мощности, которая характеризует количество газа, пропускаемого в единицу времени. Так, бывают горелки большой, средней, малой и микромалой мощности.

Газовую сварку осуществляют на специально обустроенном месте, которое называется постом. По сути, таким местом является стол, который может быть с поворотной или фиксированной столешницей. Этот стол, оснащенный вытяжной вентиляцией и всем необходимым для хранения вспомогательного инструмента, значительно облегчает труд сварщика.

Особенности выполнения газовой сварки

Регулировка параметров пламени осуществляется при помощи редуктора, который позволяет менять состав газовой смеси. При помощи редуктора можно получать пламя трех основных типов: восстановительное (используемое для сварки практически всех металлов), окислительное и с повышенным количеством горючего газа. При сварке металлов в расплавленной ванне протекают одновременно два процесса – окисление и восстановление. При этом при сварке алюминия и магния окислительные процессы протекают активнее.

Сам сварочный шов и участок, прилегающий к нему, характеризуется разными параметрами. Так, участок металла, прилегающий к шву, отличается минимальной прочностью, именно он наиболее склонен к разрушению. Прилегающий к данной зоне металл имеет структуру с крупными зернами.

Схема газовой сварки

Чтобы улучшить качество шва и зоны, которая к нему прилегает, выполняют дополнительный нагрев или так называемую термическую ковку металла.

Технологии сварки различных металлов имеют свои нюансы.

- Газовую сварку деталей из низкоуглеродистой стали выполняют с помощью любого газа. В качестве присадочного материала при сварке таких сталей используется проволока из стали, содержащей небольшое количество углерода.

- Методы сварки легированных сталей выбираются в зависимости от их состава. Так, нержавеющие жаропрочные стали варятся с использованием проволоки, содержащей хром и никель, а отдельные марки требуют применения присадочного материала, дополнительно содержащего молибден.

- Чугун варится науглероживающим пламенем, которое предотвращает пиролиз кремния и образование зерен хрупкого белого чугуна.

- Для сварки меди необходимо использовать пламя большей мощности. Кроме того, по причине повышенной текучести меди детали из нее сваривают с минимальным зазором. В качестве присадочного материала используется проволока из меди, а также флюс, который способствует раскислению металла шва.

- При сварке латуни есть риск улетучивания цинка из ее состава, что может привести к повышенной пористости металла шва. Чтобы избежать этого, в пламя горелки подают больше кислорода, а в качестве присадки используют латунную проволоку.

- Сварка бронзы осуществляется восстановительным пламенем, которое не выжигает из этого сплава олово, алюминий и кремний. В качестве присадки применяется проволока из бронзы похожего состава, в которой дополнительно содержится кремний, способствующий раскислению металла шва.

Как выполняется газовая сварка в полуавтоматическом режиме

Для полуавтоматической технологии газовой сварки необходимо использование электрической дуги и защитного газа, что делает этот метод соединения металлов гибридным.

Данная технология, если ее разобрать подробнее, выглядит следующим образом:

- включение устройства;

- продевание проволоки через отверстие, расположенное в горелке;

- выставление при помощи редуктора требуемого давления газа;

- установка требуемой скорости подачи проволоки;

- выставление всех остальных параметров сварки (напряжения и силы тока);

- расположение горелки под требуемым углом перед началом сварки.

На каждый из параметров сварки, выполняемой полуавтоматическим способом, есть параметры, которые оговариваются соответствующими ГОСТами:

- давление, выдаваемое редуктором;

- параметры ацетиленового генератора;

- тип используемых шлангов;

- требования к баллонам для газа;

- тип используемых для сварки горелок;

- тип проволоки, используемой для сварки.

Газовая сварка – основные понятия и принцип действия

Газовая сварка – скрепление конструкций из металла между собой методом нагрева места спайки газом. Высокие показатели температуры создаются с помощью ацетилена или других формальдегидов. Технология применяется во время работы с тонкой углеродистой сталью, чугуном и другими черными или цветными металлами.

Особенности газовой сварки

Для сваривания металлоконструкций подходят газы, которые легко воспламеняются при вступлении в реакцию с кислородом. Это пропан, метан, водород, пары бензина. Работа проводится вручную. Сварочная аппаратура работает без электричества. Кислород подается из специализированного баллона, который в соответствии с ГОСТом окрашен в синие оттенки.

При условии равномерной подачи кислорода, осуществляющейся под низким давлением, процесс горения проходит беспрерывно. Контролируется этот фактор входящим в комплектацию оборудования редуктором. От горелки выходят шланги, обеспечивающие подачу кислорода и ацетилена. Основные процессы протекают в камере. Здесь составляющие перемешиваются и выходят через наконечник в виде пламени.

Технологический процесс газовой сварки

Перед стыкосваркой необходимо провести подготовительные работы. Среди них очистка кромок шва, выбор горелок, способов и технологий сварочного процесса. Выделяют две основных техники, сущность которых заключается в характере движения оборудования.

Левый способ

Сварка справа налево – наиболее востребованный способ соединения металлоконструкций. Применяется по отношению к тонкостенным конструкциям и легкоплавным металлам. Перед пламенем, которое направляется на не соединенные края деталей, продвигается проволока. Кончик проволоки располагается в восстановительной области. Сварщик может легко наблюдать за процессом спайки. Металл прогревается лучше.

Правый способ

Сварка слева направо. Применяются для работы с металлическими изделиями толщиной более 3 мм. В данном случае присадка проводится за пламенем, расположенным в сторону соединенного участка. Обеспечивается уменьшение расхода газа и присадочного материала. Шов ложится ровно.

При сварке металлических листов толщиной менее 8 мм выполняются колебательные движения мундштука. Если металл толще заданного значения, необходимость в совершении подобных действий отпадает. Между мундштуком и обрабатываемой поверхностью образуется угол от 30° до 40°. Разделка кромок толстых металлических листов проводится под меньшим углом. Кончик проволоки держат в сварочной ванне. Жидкий металл перемешивается по спирали, что обеспечивает беспроблемное удаление дефектов.

Среди других технологий выделяется работа полуавтоматом. Она производится с использованием защитных газов и электрической дуги.

Определение режимов газовой сварки

Режимы газовой сварки подбираются под конкретную марку соединяемого метала в соответствии с характеристиками сплава и показателями диаметра присадки. Их отличие состоит в тепловой мощности, которая рассчитывается при умножении выраженной в миллиметрах толщины свариваемого сплава (S) и зависящего от вида стали коэффициента пропорциональности (к). Отсюда получается формула:

где Vа – тепловая мощность, выраженная расходом ацетилена.

Чаще всего для сварки правым методом за исходную тепловой мощности берется расход ацетилена в объеме 120 – 150 л/ч. В случае выбора левого способа сварки этот показатель находится в диапазоне от 100 до 130 л/ч на 1 мл.

Угол наклона мундштука выражается в значениях, представленных с помощью таблицы:

| Угол наклона | 80° | 70° | 60° | 50° | 40° | 30° | 20° |

|---|---|---|---|---|---|---|---|

| Толщина металла, мм | От 15 | 10-15 | 7-10 | 5-7 | 3-5 | 1-3 | До 1 |

Подбирая присадочный материал, принимают во внимание выбранные способ наложения шва и толщину металла. Чаще всего его диаметр приравнивается к половине показателя толщины свариваемого металла. Так при толщине материала превышающей 15 мм. подбирается присадка диаметром в 6 – 8 мм.

Для определения скорости сварки применятся формула:

где V – скорость сварки;

А – коэффициент, присущий материалу с определенными свойствами;

S – толщина свариваемого металла, выраженная в миллиметрах.

Преимущества и недостатки газовой сварки

Особенности газовой сварки таковы, что ее некоторые свойства можно расценивать в зависимости от условий работы как преимущества или как недостатки. Определить безусловные плюсы и минусы такой техники скрепления металлоконструкций поможет таблица:

| Преимущества | Недостатки |

|---|---|

| Простой технологический процесс | Низкий коэффициент полезного действия |

| Доступность агрегатов и газовых смесей | Высокая стоимость ацетилена |

| Работа без подключения к мощным источникам энергии | Большая область нагрева |

| Возможность выбора вида и мощности пламени | Возможность проводить сварку исключительно вручную (процесс работы автоматизируется если используется многопламенная горелка и свариваются конструкции с тонкими стенками) |

| Предоставление контроля над режимами |

Границы оплавляемой зоны при сварке газом большие. Скорость их нагрева низкая. При сварке инструментальной стали, чугуна и цветных металлов такая особенность позиционируется как достоинство. Ведь их надо плавно нагревать и охлаждать. В других случаях небольшая скорость нагрева превращается в недостаток.

Принципы работы сварочной аппаратуры

Газосварочные работы требуют строго соблюдения техники безопасности. Пост сварщика должен быть оборудован специальным столом, удерживающими приспособлениями и набором инструментов. Вся аппаратура должна соответствовать отраслевому стандарту (ОСТ). Перед работой нужно продуть вентили и установить редуктор на болоны. Винт для его регулировки и контргайку заворачивают до упора против часовой стрелки. К редуктору крепятся шланги, которые нужно продуть, присоединить к горелке и мундштуку. Далее устанавливаются рабочее давление и зажигание горелки.

Соблюдение схемы работ поможет избежать обратного удара (сгорания газа с высокой скоростью в направлении, обратного подаче).

Нюансы сварки различных металлов

Сварочный аппарат оборудован редуктором. С его помощью контролируется состав используемой смеси. Выбирается тип пламени – окислительное, восстановительное или высококонцентрированное (с большим концентрацией горючего газа). При сварке образуется расплавленная ванна. В ней протекают окислительно-восстановительные процессы. Окисление проходит активнее, если во время работы используются алюминий и магний. Есть и другие нюансы при сваривании деталей из конкретных металлов:

- Низкоуглеродистая сталь. Для сварки подходят разные газы. Как присадка применяется стальная проволока с добавлением незначительного количества углерода.

- Легированная сталь. Выбор метода сварки зависит от состава сплава. Жаропрочные конструкции из нержавеющих материалов свариваются присадкой, в состав которой входят хром с никелем. При сваривании некоторых типов металлов в проволоке должен присутствовать молибден.

- Чугун. Для сварки выбирается науглероживающее пламя. За счет этого предотвращается разложение кремния и образование зерен белого чугуна с хрупкими свойствами.

- Медь. Пламя выставляется на большую мощность. Между деталями создается минимальный зазор. Присадка – медь и флюс.

- Латунь. В пламени горелки создают большую концентрацию кислорода. Выбирают присадку из латуни. Это препятствует образованию пористых швов.

- Бронза. Сваривается восстановительным пламенем с применением бронзовой присадки, в состав которой добавлен кремний. Такая технология позволяет сохранить в сплаве олово, кремний и алюминий.

Создать качественный шов помогает соблюдение установленных правил. Предварительно металл проходит подготовку. После соединения происходит термическая ковка металла. Это позволяет увеличить прочность зон, прилегающих к шву.

Виды оборудования для сварки

Различают следующие типы газосварочного оборудования:

- Мобильный агрегат для сварки газом. Может быть стационарном и переносным. Стационарный чаще всего используется на ПЗО (металлургических заводах). Портативные агрегаты можно доставлять к месту резки. Они имеют размер мини. Компактная сборка позволяет использовать их в домашних условиях. Однако применять их в квартире не рекомендуется.

- Газовый редуктор. Устанавливается на баллонах в целях понижения давления газа при его поступлении в шланги. Специальные датчики позволяют контролировать этот показатель.

- Газовые баллоны. Прибор использующийся для припоя трубных конструкций. В комплект входит два агрегата, в одном из которых кислород, в другом – газ. Различить содержимое позволяет окрашивание баллонов в разные оттенки или простановка разметок. С помощью такого оборудования можно работать в автономном режиме.

Ниже представлено видео — история о том, как собрать аппарат для газовой сварки своими руками:

Большой актуальностью пользуется такой метод сварки, как ТИГ. Он позволяет создавать аккуратные швы при сварке аргоном или другим газом. Используется на производстве или в автосервисах. Любой метод сварки требует соблюдения мер предосторожности. пример, использования очков с защитными линзами.