В чем измеряется прочность металла?

Характеристики прочности материалов

В чем заключается исследование?

Для исследования на статическое растяжение подготавливается образец металла цилиндрической формы или в виде пластины стандартных размеров, который равномерно растягивают с неизменной скоростью. Испытание заканчивается, когда образец разрывается на две части.

Во время растяжения датчики разрывной машины фиксируют прилагаемую нагрузку и размеры образца, и воспроизводят информацию в виде диаграммы. Для материалов разных классов прочности могут требоваться разные нагрузки, поэтому разрывные машины подразделяются на три основных уровня в зависимости от максимального растягивающего усилия в 5, 10 и 40 тонн.

Диаграмма растяжения материалов

Испытание на статическое растяжение устанавливает следующие основные прочностные характеристики исследуемого материала:

- предел прочности, σв (МПа);

- предел текучести, σт (МПа);

- относительное удлинение, δ (%).

Предел прочности сталей

В качестве примера представлены значения предела прочности некоторых сталей. Эти значения взяты из государственных стандартов и являются рекомендуемыми (требуемыми). Реальные значения предела прочности сталей, равно как и чугунов, а также других металлических сплавов зависят от множества факторов и должны определяться при необходимости в каждом конкретном случае.

Читать также: Посудомоечная машина выдает ошибку

Для стальных отливок, изготовленных из нелегированных конструкционных сталей, предусмотренных стандартом (стальное литьё, ГОСТ 977-88), предел прочности стали при растяжении составляет примерно 40-60 кг/мм 2 или 392-569 МПа (нормализация или нормализация с отпуском), категория прочности К20-К30. Для тех же сталей после закалки и отпуска регламентируемые категории прочности КТ30-КТ40, значения временного сопротивления уже не менее 491-736 МПа.

Для конструкционных углеродистых качественных сталей (ГОСТ 1050-88, прокат размером до 80 мм, после нормализации):

- Предел прочности стали 10

: сталь 10 имеет предел кратковременной прочности 330 МПа. - Предел прочности стали 20

: сталь 20 имеет предел кратковременной прочности 410 МПа. - Предел прочности стали 45

: сталь 45 имеет предел кратковременной прочности 600 МПа.

Категории прочности сталей

Категории прочности сталей (ГОСТ 977-88) условно обозначаются индексами «К» и «КТ», после индекса следует число, которое представляет собой значение требуемого предела текучести. Индекс «К» присваивается сталям в отожженном, нормализованном или отпущенном состоянии. Индекс «КТ» присваивается сталям после закалки и отпуска.

Предел текучести

Наиболее интересный параметр — это предел текучести. В начале испытания, когда образец начинают растягивать, деформации в его структуре носят обратимый характер. То есть, если прекратить растяжение до определенного момента, исследуемый образец вернет свое прежнее состояние за счет упругой деформации.

Однако, после достижения «точки невозврата» металл уже не может упруго вернуться к своим изначальным размерам — начинается необратимая пластическая деформация. Напряжение, при котором это происходит, фиксируется аппаратурой, и впоследствии учитывается при описании прочностных характеристик образца.

Интересно, что при расчете несущих конструкций инженеры в основном опираются на предел текучести, а не на предел прочности металла.

Предел прочности металла

Предел прочности меди

. При комнатной температуре предел прочности отожжённой технической меди σВ=23 кгс/мм 2 [8]. С ростом температуры испытания предел прочности меди уменьшается. Легирующие элементы и примеси различным образом влияют на предел прочности меди, как увеличивая, так и уменьшая его.

Предел прочности алюминия

. Отожжённый алюминий технической чистоты при комнатной температуре имеет предел прочности σВ=8 кгс/мм 2 [8]. С повышением чистоты прочность алюминия уменьшается, а пластичность увеличивается. Например, литой в землю алюминий чистотой 99,996% имеет предел прочности 5 кгс/мм 2 . Предел прочности алюминия уменьшается естественным образом при повышении температуры испытания. При понижении температуры от +27 до -269°C временное сопротивление алюминия повышается – в 4 раза у технического алюминия и в 7 раз у высокочистого алюминия. Легирование повышает прочность алюминия.

Пластическая деформация

Почти всегда пластические деформации при растяжении имеют локальный характер. Металл сужается и рвется в конкретном месте, чаще всего — в центральной части образца, где наблюдается максимальная объемная нагрузка. Под действием растягивающих напряжений на образце появляется так называемая «шейка», которая утоняется до тех пор, пока в структуре металла не начинают зарождаться микротрещины, и не происходит разрыв. Момент начала образования «шейки» характеризует предел прочности материала, при достижении которого на дальнейшее растяжение образца требуется приложение меньшего усилия за счет сужения площади поперечного сечения в области шейки.

Измерение – предел – прочность

Измерения предела прочности относятся к системам, тиксотропно восстановленным после полного механического разрушения. [1]

Измерение предела прочности и относительного удлинения производят по ГОСТ 10446 – 63 или по ГОСТ 1497 – 61 на образцах с расчетной длиной 200 мм, отобранных на расстоянии не менее 1 м от начала или конца бухты. [2]

Читать также: Ремонт кислородного редуктора своими руками

Для измерения предела прочности при статическом изгибе а пластмасс используют образцы, представляющие собой бруски длиной I 120 мм, шириной 615 мм и толщиной h 10 мм. Изгибающее усилие Р прикладывают к стальному пестику 1, располагаемому на середине образца. [4]

При измерении предела прочности гранулу равномерно сжимают вдоль одной оси. Давление увеличивают до разрушения гранулы. Предел прочности находят как а – Р / А, где Р – нагрузка, а А – площадь поперечного сечения. Дефекты поверхности сильно снижают прочность материалов. Не следует упускать из виду чистоту поверхности, так как трещины могут начать распространяться от частиц примеси к чистой поверхности. Напряжения, возникающие при охлаждении порошков и гранул после прокаливания, могут привести к образованию микротрещин, которые затем увеличиваются в условиях реакции. Если возможно, то нужно избегать быстрого охлаждения и циклических изменений температуры. Как указывалось ранее, микротрещины образуются также при дроблении. Пластическая деформация вязких металлов предотвращает развитие трещин в них. В поликристаллической керамике аналогичные процессы поглощения энергии не происходят, и образование трещин продолжается до разрушения. Поры могут предотвращать развитие трещин, поэтому оптимальная пористость желательна и с этой точки зрения. [5]

При измерении пределов прочности у пластичных систем при очень низких скоростях даже при сравнительно высоких степенях однородности напряженного состояния обычно бывает трудно установить, распространяется сдвиг равномерно по всему зазору или зона разрушения структурного каркаса локализуется в более или менее узком участке, прилегающем к измерительной поверхности, на которой действует наивысшее напряжение. [6]

На основе измерений предела прочности на растяжение, относительного удлинения и твердости Харрингтон [49] делает следующие выводы о влиянии акрилонитрила. [7]

Стандартная методика измерения предела прочности на сжатие не позволяет устанавливать одновременно и характеристики деформативности тампонажного камня, поскольку датчики можно прикрепить только к образцу с одним из размеров сечения не более 10 мм. [8]

Метод основан на измерении предела прочности на разрыв после разрушения и при последующем отдыхе. Установлено, что с увеличением концентрации нафтената алюминия улучшается механическая стабильность смазок. [9]

Механические свойства пленок определяются измерением предела прочности при растяжении, относительным удлинением при разрыве и модулем упругости. [10]

В табл. 36 представлены результаты измерения предела прочности однонаправленного материала при растяжении в направлении армирования. [12]

Таким образом, оказывается, что измерения предела прочности не характеризуют в достаточной мере условий разрушения материала, которые определяются структурными изменениями при предшествующем разрыву нагружении. Известно лишь очень ограниченное число экспериментов, в которых изучалось изменение вязкоупругих свойств полимера при нагружении до разрушения. Тем не менее имеющиеся результаты весьма интересны. Так, Нильсен [3] при исследовании образцов армированного стекловолокном полиамида обнаружил, что при деформациях, предшествующих разрушению, происходит заметное увеличение тангенса угла механических потерь и снижение модуля упругости. Поскольку частично кристаллические полимеры можно рассматривать как двухфазные системы, естественно предположить, что аналогичные изменения механических характеристик должны наблюдаться также в неармированных частично-кристаллических полимерных волокнах. [13]

Из-за различной плотности пропитываемых материалов изменчивость результатов измерения предела прочности на растяжение при изгибе проявляется по-разному, однако для всех пропитанных изделий она ниже, чем у непропитанных образцов. Снижение изменчивости объясняется меньшей дефектностью структуры материалов после пропитки, причем заметнее это проявляется у фибролита. [14]

Характеристики пластичности

Относительное удлинение — это разница между начальной и конечной длиной и растягиваемого образца, показывающая возможность металла пластически деформироваться до момента разрушения. У металлов с одинаковым пределом прочности относительное удлинение может различаться. Например, у ковкого чугуна марки КЧ50-5 этот показатель не превышает 5%, а у конструкционной стали 09Г2С достигает 20% при пределе прочности равном 490МПа для обоих материалов.

Металлургическая промышленность всегда стремится к созданию металлических материалов высокой прочности без потери пластичности, подбирая оптимальные химические составы стали, совершенствуя технологии производства. Для достижения высоких механических свойств, при сохранении того же состава и объемов изделия, подбираются уникальные режимы выплавки, механической, термической, химико-термической обработки для создания однородной, мелкозернистой, чистой и бездефектной структуры стали.

Динамическая прочность при циклических нагрузках

Характеристикой динамической прочности при повторно-переменных нагрузках является предел прочности (предел выносливости, усталости) материала, величина которого меньше величины статической прочности.

Максимальное по абсолютному значению напряжение цикла, при котором еще не происходит усталостное разрушение материала в течение заданного количества циклов нагрузки.

Величина предела прочности зависит от ряда факторов:

• вида, структуры и дефектов материала, • технологии изготовления и обработки, • среды и температуры испытаний, • состояния поверхности, • концентрации напряжений, • размеров образца, • режима нагрузки и т.д.

Предел прочности может изменяться в больших пределах – при самых неблагоприятных условиях может уменьшаться в 5-10 раз по сравнению с пределом прочности материала в обычных условиях. Эти изменения вызывают значительные сложности при проектировании машин и конструкций в связи с необходимостью исключения их усталостных разрушений.

Для каждого случая условий эксплуатации предел прочности определяется экспериментально в условиях действия переменных напряжений при определенном виде цикла изменения нагрузки.

Получение характеристик прочности

Характеристики прочности при увеличенных скоростях деформирования получают, используя пневмо-гидравлические устройства. Действие ударов и взрывов используют для деформирования с очень большими скоростями. Если скорость относительного деформирования меньше чем 104 с-1, кривую деформации определяют в квазистатических испытаниях, которые обеспечивают однородное напряженное состояние по всему объему рабочей части образца, при сохранении этой скорости. Влияние скорости деформирования незначительно для хрупких материалов высокой прочности и увеличивается с ростом их пластичности.

Наличие конструктивно-технологических концентраторов напряжений (отверстий, резких переходов форм, мест с неоднородной структурой материала) значительно снижает динамическую прочность элементов конструкции.

Механические свойства металлов и сплавов

К основным механическим свойствам металлов относятся прочность , вязкость , пластичность , твердость , выносливость, ползучесть, износостойкость. Они являются главными характеристиками металла или сплава .

Рассмотрим некоторые термины, применяемые при характеристике механических свойств. Изменения размеров и формы, происходящие в твердом теле под действием внешних сил, называются деформациями, а процесс, их вызывающий,— деформированием. Деформации, исчезающие при разгрузке, называются упругими, а не исчезающие после снятия нагрузки — остаточными или пластическими.

Напряжением называется величина внутренних сил, возникающих в твердом теле под влиянием внешних сил.

Под прочностью материала понимают его способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, которые получают при механических испытаниях. К статическим испытаниям на прочность относятся растяжение, сжатие, изгиб, кручение, вдавливание. К динамическим относятся испытания на ударную вязкость, выносливость и износостойкость. Эластичностью называется способность материалов упруго деформироваться, а пластичностью — способность пластически деформироваться без разрушения.

Вязкость — это свойство материала, которое определяет его способность к поглощению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материалы должны быть одновременно прочными и пластичными.

Твердость — это способность материала сопротивляться проникновению в него других тел.

Выносливость — это способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок.

Износостойкость — это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Ползучесть — это способность материала медленно и непрерывно пластически деформироваться (ползти) при постоянном напряжении (особенно при высоких температурах).

Поведение некоторых металлов (например, отожженной стали) при испытании на растяжение показано на рис. 3 . При увеличении нагрузки в металле сначала развиваются процессы упругой деформации, удлинение образца при этом незначительно. Затем наблюдается пластическое течение металла без повышения напряжения, этот период называется текучестью. Напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называют пределом текучести. При дальнейшем повышении нагрузки происходит развитие в металле процессов наклепа (упрочнения под нагрузкой). Наибольшее напряжение, предшествующее разрушению образца, называют пределом прочности при растяжении.

Рис. 3. Диаграмма деформации при испытании металлов на растяжение.

Напряженное состояние — это состояние тела, находящегося под действием уравновешенных сил, при установившемся упругом равновесии всех его частиц. Остаточные напряжения — это напряжения, остающиеся в теле, после прекращения действия внешних сил, или возникающие при быстром нагревании и охлаждении, если линейное расширение или усадка слоев металла и частей тела происходит неравномерно.

Внутренние напряжения образуются при быстром охлаждении или нагревании в температурных зонах перехода от пластического к упругому состоянию металла. Эти температуры для стали соответствую 400—600°. Если образующиеся внутренние напряжения превышают предел прочности, то в деталях образуются трещины, если они превышают предел упругости, то происходит коробление детали.

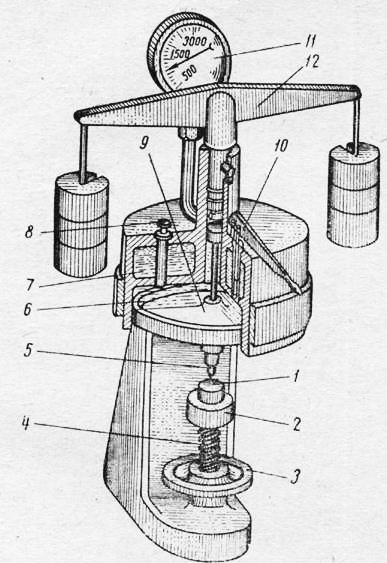

Предел прочности при растяжении в кг/мм2 определяется на разрывной машине как отношение нагрузки Р в кГ, необходимой для разрушения стандартного образца ( рис. 4, а ), к площади поперечного сечения образца в мм 2 .

Рис. 4. Методы испытания прочности материалов: а — на растяжение; б — на изгиб; в — на ударную вязкость; г — на твёрдость

Предел прочности при изгибе в кГ/мм2 определяется разрушением образца, который устанавливаете» на двух опорах ( рис. 4, б ), нагруженного по середине сосредоточенной нагрузкой Р.

Для установления пластичности материала определяют относительное удлинение δ при растяжении или прогиб ƒ при изгибе.

Относительное удлиненней δ в % определяется на образцах, испытуемых на растяжение. На образец наносят деления (рис. 4, а) и измеряют между ними расстояние до испытания (l0) и после разрушения (l) и определяют удлинение

δ = l-l o / l o · 100%

Прогиб при изгибе в мм определяется при помощи прогибомера машины, указывающего прогиб ƒ, образующийся на образце в момент его разрушения (рис. 4, б).

Ударная вязкость в кГм/см 2 определяется на образцах ( рис. 4, в ), подвергаемых на копре разрушению ударом отведенного в сторону маятника. Для этого работу деформации в кГм делят на площадь поперечного сечения образца в см 2 .

Твердость по Бринелю (НВ) определяют на зачищенной поверхности образца, в которую вдавливают стальной шарик ( рис. 4, г ) диаметром 5 или 10 мм под соответствующей нагрузкой в 750 или 3000 кГ и замеряют диаметр d образовавшейся лунки. Отношение нагрузки в кГ к площади лунки πd2 / 4 в мм 2 дает число твердости.

Показатели для механических свойств для основных сплавов приведены в табл. 1 .

Предел прочности материалов (разрыв металлов) при растяжении и сжатии: что это такое, виды, фото

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе прочности материала при разрыве и натяжении, расскажем, что это такое и как работать с этим показанием.

Предел прочности

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не использует при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание на прочность

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все испытания проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробнее посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

- сжатию – на образец действуют механические силы давления;

- изгибу – деталь сгибают в различные стороны;

- кручению – проверяется пригодность для использования в качестве крутящегося вала;

- растяжению – подробный пример проверки мы привели выше.

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- Какие способы термообработки применялись – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел текучести и временное сопротивление

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных материалов и обозначает, как долго может деформироваться образец без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение металла.

Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом оба значения должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образец.

Значение каждого материала находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма стала прежняя – пример, сжатие пружины), то такие параметры нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Предел прочности стали при растяжении и на разрыв это – временное сопротивление внешним силам, напряжение, возникающее внутри.

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под воздействием цикличных нагрузок.

Классы прочности и их обозначения

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Временное сопротивление, Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остается одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула удельной прочности

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Здесь будет логичным объяснить, в чем измеряется удельный предел прочности. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Предел прочности

Преде́л про́чности — механическое напряжение  , выше которого происходит разрушение материала. Согласно ГОСТу 1497-84 более корректным термином является «Временное сопротивление разрушению», то есть напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при (статических) механических испытаниях. Термин происходит от того представления, что материал может бесконечно долго выдержать любую статическую нагрузку, если она создаёт напряжения меньшие по величине, чем временное сопротивление. При нагрузке, соответствующей временному сопротивлению (или даже превышающей её — в реальных и квазистатических испытаниях) разрушение материала (разделение образца на несколько частей) произойдёт через какой-то конечный промежуток времени, возможно, что и практически сразу.

, выше которого происходит разрушение материала. Согласно ГОСТу 1497-84 более корректным термином является «Временное сопротивление разрушению», то есть напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при (статических) механических испытаниях. Термин происходит от того представления, что материал может бесконечно долго выдержать любую статическую нагрузку, если она создаёт напряжения меньшие по величине, чем временное сопротивление. При нагрузке, соответствующей временному сопротивлению (или даже превышающей её — в реальных и квазистатических испытаниях) разрушение материала (разделение образца на несколько частей) произойдёт через какой-то конечный промежуток времени, возможно, что и практически сразу.

В случае динамических испытаний время нагружения образцов часто не превышает нескольких секунд от начала нагружения до момента разрушения, в таком случае соответствующая характеристика называется также условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Мерами измерения прочности также могут являться предел текучести, предел пропорциональности, предел упругости, предел выносливости и др, так как для выхода конкретной детали из строя часто достаточно и слишком большого (больше допустимого) изменения размеров детали, а при этом может и не произойти нарушение целостности, лишь только деформация. Эти показатели практически никогда не подразумеваются под термином предел прочности.

Значения предельных напряжений на растяжение и на сжатие обычно различаются. Для композитов предел прочности на растяжение обычно больше предела прочности на сжатие, для керамических (и других хрупких) материалов — наоборот, металлы, сплавы и многие пластики как правило показывают одинаковые свойства. В большей степени эти явления связаны не с какими-то физическими свойствами материалов, а с особенностями нагружения, схемы напряженного состояния при испытаниях и с возможностью пластической деформации перед разрушением.

Некоторые значения прочности на растяжение,  , в кгс/мм 2 ( 1 кгс/мм 2 = 10 МН/м 2 = 10 МПа )

, в кгс/мм 2 ( 1 кгс/мм 2 = 10 МН/м 2 = 10 МПа )

| Материалы |  |

|

|---|---|---|

| Графит (нитевидный кристалл) | 2400 | 0,024 |

| Сапфир (нитевидный кристалл) | 1500 | 0,028 |

| Железо (нитевидный кристалл) | 1300 | 0,044 |

| Тянутая проволока из высокоуглеродистой стали | 420 | 0,02 |

| Тянутая проволока из вольфрама | 380 | 0,009 |

| Стекловолокно | 360 | 0,035 |

| Мягкая сталь | 60 | 0,003 |

| Нейлон | 50 |

См. также

- Теоретический предел прочности

- Предел длительной прочности

Ссылки

- Прочность — статья из Большой советской энциклопедии

- Предел прочности различных сталей по ПНАЭ Г-7-002-86 в зависимости от температуры

- Дополнить статью (статья слишком короткая либо содержит лишь словарное определение).

- Проставив сноски, внести более точные указания на источники.

Wikimedia Foundation . 2010 .

- Прочность

- Истираемость

Смотреть что такое «Предел прочности» в других словарях:

Предел прочности — Предел прочности, временное сопротивление – напряжение в арматуре, соответствующее наибольшей нагрузке перед разрывом, в МПа, Н/мм2. [Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ им. А. А. Гвоздева,… … Энциклопедия терминов, определений и пояснений строительных материалов

предел прочности — Условное нормальное напряжение, равное отношению максимальной нагрузки, предшествующей разрушению к начальной площади сечения [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] предел прочности Отношение максимальной … Справочник технического переводчика

Предел прочности — механическая характеристика материалов, выражающая условное напряжение, соответствующее наибольшей нагрузке, предшествующее разрушению. Источник: ТРЕБОВАНИЯ К ПРОВЕДЕНИЮ ОЦЕНКИ БЕЗОПАСНОСТИ ЭКСПЛУАТАЦИИ ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ И СООРУЖЕНИЙ… … Официальная терминология

Предел прочности sв — Напряжение, соответствующее наибольшему усилию Рmax, предшествующему разрыву образца Источник: ГОСТ 1497 84: Металлы. Методы испытаний на растяжение оригинал документа … Словарь-справочник терминов нормативно-технической документации

предел прочности — Tensile Strength (TS) Предел прочности Механическое напряжение, выше которого происходит разрушение материала. Поскольку при оценке прочности время нагружения образцов часто не превышает нескольких секунд от начала нагружения до момента… … Толковый англо-русский словарь по нанотехнологии. — М.

предел прочности — atsparumo riba statusas T sritis automatika atitikmenys: angl. ultimate strength vok. Bruchgrenze, f; Festigkeit, f rus. предел прочности, m pranc. limite de résistance, f … Automatikos terminų žodynas

предел прочности — stiprio riba statusas T sritis Standartizacija ir metrologija apibrėžtis Ribinis medžiagos stipris, išreikštas ardomosios jėgos ir ploto, kurį veikė ši jėga, dalmeniu. atitikmenys: angl. ultimate strength vok. Festigkeit, f; Festigkeitsgrenze, f… … Penkiakalbis aiškinamasis metrologijos terminų žodynas

предел прочности — stipris statusas T sritis chemija apibrėžtis Medžiagos ar gaminio stiprumo riba, išreikšta suardžiusios jėgos ir ploto, į kurį ji veikė, santykiu. atitikmenys: angl. ultimate strength rus. предел прочности … Chemijos terminų aiškinamasis žodynas

предел прочности — stiprumo riba statusas T sritis fizika atitikmenys: angl. strength limit vok. Bruchgrenze, f; Festigkeitsgrenze, f rus. предел прочности, m pranc. limite de rupture, f; résistance à la rupture, f; résistance limite, f … Fizikos terminų žodynas

предел прочности — [tensile strength] временное сопротивление, условное напряжение, соответствующее верхней точке (максимальной нагрузке) на кривой «напряжение деформация» при растяжении; обычно совпадает с началом образования шейки на образце. Смотри также: Предел … Энциклопедический словарь по металлургии

Pereosnastka.ru

Обработка дерева и металла

Металлы, применяемые в машиностроении и инструментальном производстве, обладают разнообразными ценными свойствами, но самые главные из них — прочность и твердость.

Расскажем коротко об этих свойствах.

Прочность, как известно, есть способность материала сопротивляться разрушению. Если металл не рвется при растяжении и не разрушается при ударе, говорят, что металл прочен. Но в технике нельзя полагаться только на общее впечатление о том, прочен или недостаточно прочен металл, с которым имеют дело. Прочность материала должна быть точно измерена, причем должны быть отдельно определены его способность сопротивляться разрыву и его способность, противостоять ударным нагрузкам. Чтобы определить прочность металла, изготовленные из него образцы подвергают растяжению на специальных машинах до тех пор, пока они не разорвутся. Проследив при действии какой силы разорвался образец и изучив изменение его размеров в месте разрыва, можно получить полную и точную характеристику прочности металла, из которого образец изготовлен.

Затем, разделив величину силы, разорвавшей образец, выраженную в килограммах, на площадь поперечного сечения образца, выраженную в квадратных миллиметрах, узнают то напряжение, которое выдержал образец, т. е. прочность материала на разрыв. Величина этой силы, отнесенная к единице площади сечения и измеренная поэтому уже не в кг, а в кг/мм2, называется пределом прочности при растяжении и обозначается во всей технической литературе, чертежах и технологических документах буквой зв (сигма бэ).

Знание величины предела прочности при растяжении з8 того или иного металла позволяет не только рассчитать изделие на прочность, но и подобрать необходимые режимы резания при его обработке. Это имеет большое значение потому, что прочность сталей весьма различна. Так, например, Ст. 1 имеет = 32 40 кг/мм2, а некоторых высоколегированных сталей доходит до 200 кг/мм2.

Изучая дальше разорванный образец, можно обнаружить, что его сечение в месте разрыва несколько сузилось, а общая длина увеличилась. Это явление говорит о том, насколько данный материал способен противостоять разрушению и изменять свою форму, не нарушая молекулярной связи между его частицами, т. е. быть пластичным.

Если же теперь подсчитать насколько уменьшилась площадь поперечного сечения образца, а затем эту величину разделить на его первоначальную площадь, то получится результат, выраженный в. процентах и называемый относительным сжатием поперечного сечения. Относительное сжатие поперечного сечения обозначается буквой ф (пси) и характеризует вязкость материала. Величина у самых мягких низкоуглеродистых сталей доходит до 60%, у наименее вязких — до 30%.

Измерение увеличенной длины образца характеризует относительное удлинение и обозначается буквой 8 (дельта). Чем больше относительное удлинение, тем больше пластичность металла. По величине относительного удлинения 5 и относительного сжатия , косвенно, можно судить и о вязкости металла. Под вязкостью металла понимают свойство материала противоположное хрупкости.

Второе главное свойство металлов — это твердость. Чем выше твердость, тем деталь долговечнее, тем медленнее она изнашивается. Режущий инструмент только потому снимает стружку с детали, что твердость его намного выше твердости обрабатываемого материала. Уже небольшое изменение твердости существенно сказывается на эксплуатационных свойствах детали и инструмента. Все это заставляет производственников тщательно следить за состоянием твердости детали.

Твердость металла определяется вдавливанием какого-нибудь, предмета в испытываемый материал. По глубине вдавливания судят насколько велика эта твердость. На этом принципе работают существующие приборы для измерения твердости: пресс Бринелля и приборы Роквелла.

При помощи пресса Бринелля твердость незакаленных сталей, а также чугуна измеряется вдавливанием в них стального шарика диаметром 10 мм с силой 3000 кг. Для других материалов сила вдавливания шарика меняется: для меди, латуни и им подобных она составляет 1000 кг, а для мягких сплавов 250 кг. Прибор Рок-велла определяет твердость закаленных материалов вдавливанием) специального алмазного конуса. Результатом измерения, характеризующим величину твердости материала, служат соответствующие числа твердости: число твердости по Бринеллю (Нв ) и число твердости по Роквеллу (HR ).

Число твердости по Бриннелю Я в представляет результат от деления нагрузки (в кг) на площадь отпечатка шарика, выраженную в мм2. Чтобы избежать вычислений при определении числа Нв, пользуются специальными таблицами, в которых можно найти это число по диаметру полученного отпечатка. Наивысшая твердость, которая может быть испытана на этом прессе, равна: Ив = 450.

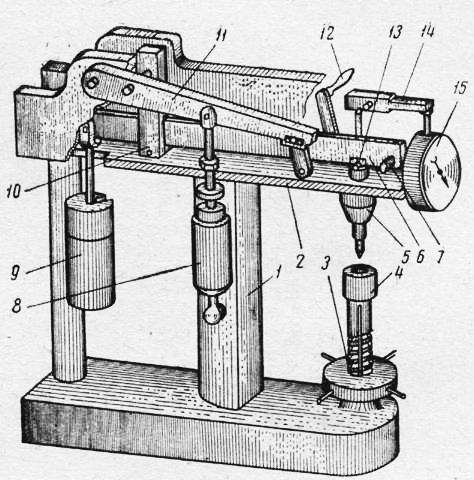

Пресс Бринелля (рис. 15) действует следующим образом. Зачищенная до получения плоской и ровной поверхности деталь устанавливается на шаровую опору и маховиком, вращающим винт, поднимается до соприкосновения с шариком наконечника. Затем закрывают винтелем выход для масла из цилиндра в резервуар и создают давление на поршень и шариковый наконечник, действуя насосом. Приведенный в действие насос нагнетает масло в цилиндр из резервуара, создает давление на поршень и одновременно передает его манометру и рычагу с грузами. Величина давления соответствует весу грузов. Через некоторое время открывается винтель, часть масла из цилиндра уходит в резервуар и давление падает до нуля. После этого опускают маховиком винт, освобождают деталь и при помощи специальной лупы замеряют диаметр отпечатка.

Процесс испытания начинается с подвода предмета к алмазному наконечнику и приложения предварительного усилия (10 кг). Это усидчив создается пружиной, находящейся во втулке шпинделя прибора. Рабочий рычаг 6 действует на шпиндель прибора, причем точка его опоры находится на оси 7, а место передачи силы наконечнику —-на призме. На этот рычаг действует груз.

В нерабочем положении рычаг опирается на серьгу и давление на шпиндель не передается. Во время испытания рукоятку освобождают и тогда рычаг вместе с серьгой и рычагом опускается. Плавному опусканию всей этой системы способствует масляный успокоитель 8, позволяющий регулировать скорость приложения силы на испытываемый предмет. Получив возможность перемещения, алмазный конус, опускаясь, проникает в металл. Величина этого перемещения передается рычажком индикатору.

Однако, следует сказать, что далеко не у всех деталей можно проверять твердость описанными приборами. Нельзя, например, с. их помощью определять твердость на режущей кромке инструмента или на внутренней поверхности какой-нибудь матрицы. В подобных случаях прибегают к проверке твердости с помощью тарированных напильников.

На этом можно закончить описание двух, наиболее важных свойств стали — ее прочности и твердости. Однако эти свойства непостоянны. Они могут изменяться с изменением структуры стали, т. е. ее строения. Что же заставляет изменяться структуру стали?

Предел прочности

Предел прочности — это то же, что и временное сопротивление материала. Но несмотря на то, что правильнее использовать термин временное сопротивление, понятие предел прочности лучше прижилось в технической разговорной речи. В то же время в нормативной документации, стандартах применяют термин «временное сопротивление».

Прочность — это сопротивление материала деформации и разрушению, одно из основных механических свойств. Другими словами, прочность — это свойство материалов, не разрушаясь, воспринимать те или иные воздействия (нагрузки, температурные, магнитные и другие поля).

К характеристикам прочности при растяжении относятся модуль нормальной упругости, предел пропорциональности, предел упругости, предел текучести и временное сопротивление (предел прочности).

Предел прочности — это максимальное механическое напряжение, выше которого происходит разрушение материала, подвергаемого деформации; предел прочности при растяжении обозначается σВ и измеряется в килограммах силы на квадратный сантиметр (кгс/см 2 ), а также указывается в мегапаскалях (МПа).

Различают:

- предел прочности при растяжении,

- предел прочности при сжатии,

- предел прочности при изгибе,

- предел прочности при кручении.

Предел кратковременной прочности (МПа) определяется с помощью испытаний на растяжение, деформацию проводят до разрушения. С помощью испытаний на растяжение определяют временное сопротивление, удлинение, предел упругости и др.. Испытания на длительную прочность предназначены главным образом для оценки возможности использования материалов при высоких температурах (длительная прочность, ползучесть); в результате определяется σB/Zeit — предел ограниченной длительной прочности на заданный срок службы. [1]

Прочность металлов

Физику прочности основал Галилей: обобщая свои опыты, он открыл (1638 г.), что при растяжении или сжатии нагрузка разрушения P для данного материала зависит только от площади поперечного сечения F. Так появилась новая физическая величина — напряжение σ=P/F — и физическая постоянная материала: напряжение разрушения [4].

Физика разрушения как фундаментальная наука о прочности металлов возникла в конце 40-х годов XX века [5]; это было продиктовано острой необходимостью разработки научно обоснованных мер для предотвращения участившихся катастрофических разрушений машин и сооружений. Раньше в области прочности и разрушения изделий учитывалась только классическая механика, основанная на постулатах однородного упруго-пластического твёрдого тела, без учёта внутренней структуры металла. Физика разрушения учитывает также атомно-кристаллическое строение решётки металлов, наличие дефектов металлической решётки и законы взаимодействия этих дефектов с элементами внутренней структуры металла: границами зёрен, второй фазой, неметаллическими включениями и др.

Большое влияние на прочность материала оказывает наличие ПАВ в окружающей среде, способных сильно адсорбироваться (влага, примеси); происходит уменьшение предела прочности.

К повышению прочности металла приводят целенаправленние изменения металлической структуры, в том числе — модифицирование сплава.

Учебный фильм о прочности металлов (СССР, год выпуска:

Предел прочности металла

Предел прочности меди. При комнатной температуре предел прочности отожжённой технической меди σВ=23 кгс/мм 2 [8]. С ростом температуры испытания предел прочности меди уменьшается. Легирующие элементы и примеси различным образом влияют на предел прочности меди, как увеличивая, так и уменьшая его.

Предел прочности алюминия. Отожжённый алюминий технической чистоты при комнатной температуре имеет предел прочности σВ=8 кгс/мм 2 [8]. С повышением чистоты прочность алюминия уменьшается, а пластичность увеличивается. Например, литой в землю алюминий чистотой 99,996% имеет предел прочности 5 кгс/мм 2 . Предел прочности алюминия уменьшается естественным образом при повышении температуры испытания. При понижении температуры от +27 до -269°C временное сопротивление алюминия повышается — в 4 раза у технического алюминия и в 7 раз у высокочистого алюминия. Легирование повышает прочность алюминия.

Предел прочности сталей

В качестве примера представлены значения предела прочности некоторых сталей. Эти значения взяты из государственных стандартов и являются рекомендуемыми (требуемыми). Реальные значения предела прочности сталей, равно как и чугунов, а также других металлических сплавов зависят от множества факторов и должны определяться при необходимости в каждом конкретном случае.

Для стальных отливок, изготовленных из нелегированных конструкционных сталей, предусмотренных стандартом (стальное литьё, ГОСТ 977-88), предел прочности стали при растяжении составляет примерно 40-60 кг/мм 2 или 392-569 МПа (нормализация или нормализация с отпуском), категория прочности К20-К30. Для тех же сталей после закалки и отпуска регламентируемые категории прочности КТ30-КТ40, значения временного сопротивления уже не менее 491-736 МПа.

Для конструкционных углеродистых качественных сталей (ГОСТ 1050-88, прокат размером до 80 мм, после нормализации):

- Предел прочности стали 10: сталь 10 имеет предел кратковременной прочности 330 МПа.

- Предел прочности стали 20: сталь 20 имеет предел кратковременной прочности 410 МПа.

- Предел прочности стали 45: сталь 45 имеет предел кратковременной прочности 600 МПа.

Категории прочности сталей

Категории прочности сталей (ГОСТ 977-88) условно обозначаются индексами «К» и «КТ», после индекса следует число, которое представляет собой значение требуемого предела текучести. Индекс «К» присваивается сталям в отожженном, нормализованном или отпущенном состоянии. Индекс «КТ» присваивается сталям после закалки и отпуска.

Предел прочности чугуна

Метод определения предела прочности чугуна регламентируется стандартом ГОСТ 27208-87 (Отливки из чугуна. Испытания на растяжение, определение временного сопротивления).

Предел прочности серого чугуна. Серый чугун (ГОСТ 1412-85) маркируется буквами СЧ, после букв следуют цифры, которые указывают минимальную величину предела прочности чугуна — временного сопротивления при растяжении (МПа*10 -1 ). ГОСТ 1412-85 распространяется на чугуны с пластинчатым графитом для отливок марок СЧ10-СЧ35; отсюда видно, минимальные значения предела прочности серого чугуна при растяжении в литом состоянии или после термической обработки варьируются от 10 до 35 кгс/мм 2 (или от 100 до 350 МПа). Превышение минимального значения предела прочности серого чугуна допускается не более, чем на 100 МПа, если иное не оговорено отдельно.

Предел прочности высокопрочного чугуна. Маркировка высокопрочного чугуна также включает в себя цифры, обозначающие временное сопротивление при растяжении чугуна (предел прочности), ГОСТ 7293-85. Предел прочности при растяжении высокопрочного чугуна составляет 35-100 кг/мм 2 (или от 350 до 1000 МПа).

Из вышеизложенного видно, что чугун с шаровидным графитом может успешно конкурировать со сталью.

Подготовлено: Корниенко А.Э. (ИЦМ)

Лит.:

- Циммерман Р., Гюнтер К. Металлургия и материаловедение. Справ. изд. Пер. с нем. – М.: Металлургия, 1982. – 480 с.

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил. — ISBN 5-217-00241-1

- Жуковец И.И. Механические испытания металлов: Учеб. для сред. ПТУ. — 2-е изд., перераб. и доп. – М.: Высш.шк., 1986. — 199 с.: ил. — (Профтехобразование). — ББК 34.2/ Ж 86/ УДЖ 620.1

- Штремель М.А. Прочность сплавов. Часть II. Деформация: Учебник для вузов. — М.:*МИСИС*, 1997. — 527 с.

- Мешков Ю.Я. Физика разрушения стали и актуальные вопросы конструкционной прочности // Структура реальных металлов: Сб. науч. тр. — Киев: Наук. думка, 1988. — С.235-254.

- Френкель Я.И. Введение в теорию металлов. Издание четвёртое. — Л.: «Наука», Ленингр. отд., 1972. 424 с.

- Получение и свойства чугуна с шаровидным графитом. Под редакцией Гиршовича Н.Г. — М.,Л.: Ленинградское отделение Машгиза, 1962, — 351 с.

- Бобылев А.В. Механические и технологические свойства металлов. Справочник. — М.: Металлургия, 1980. 296 с.

Конкурс «Я и моя профессия: металловед, технолог литейного производства». Узнать, участвовать >>> —>