В чем измеряется твердость металла?

Твердость металлов

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

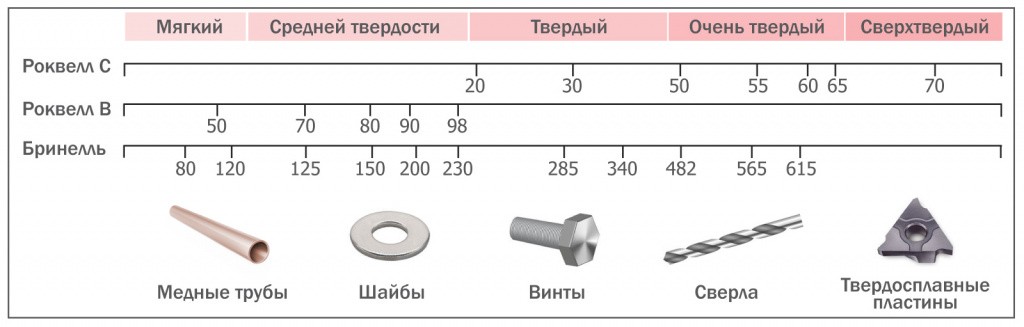

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм 2 .

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- где

Р – прикладываемая нагрузка, кгс; - D – окружность шарика, мм;

- d – окружность отпечатка, мм.

Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:

сплавы из железа — 30D 2 ;

медь и ее сплавы — 10D 2 ;

баббиты, свинцовые бронзы — 2,5D 2 .

Условное изображение принципа испытания

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:

HV=0.189*P/d 2 МПа

HV=1,854*P/d 2 кгс/мм 2

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Что такое твердость и как ее измерить?

Понятие твердости

Твердостью называют свойство материала сопротивляться внедрению в его поверхность индентора.

В чем измеряется твердость?

Существуют два основных способа отображения твердости материалов:

- в килограмм-силы на квадратный миллиметр (кгс/мм 2 );

- может обозначаться буквами HB (HBW), HRB, HRC, HV, HA, HD, HC, HOO и т.д.

По каким методам можно измерять твердость?

В настоящее время разработано много способов определения твердости металлов, таких как:

- измерение твердости вдавливанием под действием статической нагрузки (по методу Бринелля, Роквелла, Супер-Роквелла, Виккерса, М.С.Дрозда, Герца, Лудвика, монотрон Шора, пресс Бринелля);

- измерение твердости динамическим вдавливанием (по методу Мартеля, Польди, вертикальный копер Николаева, пружинный прибор Шоппера и Баумана, маятниковый копер Вальцеля, склероскоп Шора, маятник Герберта, маятниковый склерометр Кузнецова);

- измерение микротвердости статическим вдавливанием (по методу Липса, Егорова, Хрущева, Скворцова, Алехина, Терновского, Шоршорова, Берковича, Кнупа, Петерса,Эмерсона, микротвердомер Цейсса-Ганеманна и др.);

- измерение твердости царапанием (напильником Барба, по Моосу, прибор Мартенса, Хенкинса, микрохарактеризатор Бирбаума, склерометр О’Нейля, Григорович, Беркович).

Среди всех этих способов наибольшую популярность получил способ внедрения индентора под действием статической нагрузки. Основными методами для измерения твердости являются: Бринелль, Роквелл, Виккерс, Шора.

Требования к измерению твердости

К самому распространенному способу измерения твердости, предъявляются следующие требования:

- измерительный прибор должен быть надежным по конструкции, удобным в обращении, универсальным и применимым ко всем без исключения твердым телам, а сама операция по измерению твердости – простой и быстрой;

- вне зависимости от величины прилагаемого усилия или затрачиваемой энергии, значение твердости для однородного тела при постоянной температуре должно быть материальной константой;

- поверхность образца и способ его крепления должны обеспечивать надежную фиксацию, не допускают смещение образца относительно оси приложения нагрузки;

- твердость должна иметь совершенно определенный и ясный физический смысл, и правильную размерность, характеризующую сопротивление материала пластической деформации.

Как рассчитать твердость материала?

Чем выше твердость, тем более высокая нагрузка нужна для определения его твердости. Чем точнее метод, тем выше требования к подготовке испытательной поверхности материала. Соответственно нам необходимо подобрать метод определения твердости, дающий минимальную погрешность при минимальном повреждении поверхности и минимальных затратах на подготовку поверхности к испытанию.

В чем измеряется твердость стали?

Наиболее распространенный способ определения твердости стали — внедрения индентора под действием статической нагрузки по методам Бринелля, Роквелла, Виккерса (см. таблицу 1). И для каждого метода имеется своя шкала измерения твердости.

Твердосплавный сферический индентор

Твердость вычисляется по диагонали отпечатка как нагрузка, деленная на площадь поверхности отпечатка:

Алмазный индентор конической формы с углом при вершине 120° с усилием 60 кгс

Мерой твердости служит разность глубин проникновения наконечника при приложении основной и предварительной нагрузки, измеренная в условных делениях

— при измерении по шкале А (HRA) и С (HRC):

HR = 100-(H-h)/0,002

Разность представляет разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении).

— при измерении по шкале B (HRB):

HR = 130-(H-h)/0,002

Твердосплавный сферический индентор с диаметром 1,588 мм (1/2”) и усилием 100 кгс

Алмазный индентор конической формы с углом при вершине 120° с усилием 150 кгс

Прибор Виккерса и Микро-Виккерса

Алмазный индентор пирамидальной формы c 4 гранями

с усилием 1 кгс

с усилием 0,5 кгс

Твердость вычисляется по диагонали отпечатка как нагрузка, деленная на площадь поверхности отпечатка

Нагрузка Р может меняться от 9,8 (1 кгс) до 980 Н (100 кгс). Твердость по Виккерсу HV = 0.189*P/d 2 , МПа, если Р выражена в Н, и HV = 1,854*P/d 2 , кгс/мм 2 , если Р выражена в кгс.

Твердость Н определяют по той же формуле, что и твердость по Виккерсу:

H = 0.189*P/d 2 , если Р выражена в Н.

Алмазный индентор пирамидальной формы c 3 гранями

с усилием 0,1 кгс

Методы статического определения твердости вдавливанием

| Название прибора, автор (год) | Принцип действия и форма наконечника | Измеряемый параметр, метод вычисления твердости и ее условная размерность |

|---|---|---|

| По методу Герца (1881) | Сдавливание полусферы и плоскости из испытуемого материала до появления следов пластической деформации или трещины | HГ = 6Р/πd 2 кр, кгс/мм 2 |

| Монотрон Шора (1900) | Вдавливание алмазного шарика диаметром 0,75 мм или стальных шариков диаметром 1/16″ и 2,5 мм на стандартную глубину 0,045 мм | Мерой твердости служит нагрузка (кгс), необходимая для вдавливания на стандартную глубину |

| По методу Лудвика (1907) | Вдавливание стального конуса с углом заострения 90° в плоскость испытуемого тела | Твердость вычисляется как нагрузка, деленная на площадь проекции |

| По методу М. С. Дрозда (1958) | Вдавливание шарика нагрузкой Р, измерение глубины восстановленного отпечатка h и критической нагрузки Рs, отвечающей переходу от упругого к остаточному опечатку | Н = (Р-Рs)/πDhвосст, кгс/мм 2 |

Методы динамического определения твердости

| Название прибора, автор (год) | Принцип действия и форма наконечника | Измеряемый параметр, метод вычисления твердости и ее условная размерность |

|---|---|---|

| По методу Мартеля (1895) | Удар стальной пирамидой, укрепленной на падающем бойке | По энергии удара и диагонали отпечатка определяется твердость H = Е1/V, кгс/мм 2 |

| Вертикальный копер Николаева | Удар бойка весом 3 кгс, падающего с высоты 530 мм, по стальному шарику 10 мм, прижатому к изделию | По диаметру отпечатка и тарировонным кривым определяется НВ, кгс/мм 2 |

| Пружинный прибор Шоппера | Удар стальным шариком диаметром 10 мм с помощью сжатой пружины | По глубине отпечатка определяется НВ, кгс/мм 2 |

| Пружинный прибор Баумана | Удар бойком со стальным шариком диаметром 5 или 10 мм с помощью сжатой пружины с запасом энергии 0,15 и 0,53 кгс·см | По диаметру динамического отпечатка и тарировочным кривым находится НВ, кгс/мм 2 |

| Прибор Польди | Удар молотком по бойку, под которым находится эталон и испытуемое тело с зажатым между ними закаленным стальным шариком диаметром 10 мм | По диаметрам отпечатков на образце и эталоне определяется твердость: HВобр = 2 НВэт*d 2 эт/d 2 обр, кгс/мм 2 |

| Маятниковый копер Вальцеля (1934) | Удар стальным шариком диаметром 5 или 10 мм, укрепленным на маятниковом копре | Угол отскока в условных единицах |

| Склероскоп Шора | Падение бойка весом 2,3 гс с коническим алмазным наконечником с высоты 254 мм | Число условных единиц высоты отскока бойка |

| Маятник Герберта | Качание маятника весом 2 или 3 кгс, опирающегося на поверхность испытуемого тела стальным или рубиновым шариком диаметром 1 мм | Бремя 10 односторонних качаний маятника в секунду или амплитуда одного качания в условных единицах |

| Маятниковый склерометр Кузнецова (1931) | Качание маятника весом 1 кгс, опирающегося двумя стальными наконечниками или шариками на испытуемое тело | Время затухания колебаний до заданной амплитуды |

Методы статического определения твердости вдавливанием

(микротвердость)

Твердость определяется как отношение нагрузки (в гс) к площади поверхности отпечатка (по диагонали, в мкм)

HV = 1854,4 P/d 2 , кгс/мм 2

Твердость определяется как отношение нагрузки (в кгс) к площади поверхности невосстановленного «отпечатка», исчисляемой по длинной диагонали d (в мм):

Н = 2092 Р/а 2 = 1570 Р/l 2 , кгс/мм 2 ;

Н = ЗR*sin а *Р/l 3 = 4167960Р/l 3 , кгс/мм 2

Н = 18544 P/d 2 , кгс/мм 2

Методы определения твердости царапанием

Твердость – главный показатель качества инструмента

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество. Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал. Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла — определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

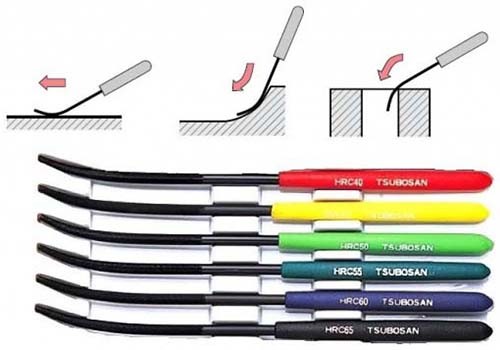

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | — | 47.5 |

| 500 | — | 48.2 |

| 520 | — | 49.6 |

| 540 | — | 50.8 |

| 560 | — | 52.0 |

| 580 | — | 53.1 |

| 600 | — | 54.2 |

| 620 | — | 55.4 |

| 640 | — | 56.5 |

| 660 | — | 57.5 |

| 680 | — | 58.4 |

| 700 | — | 59.3 |

| 720 | — | 60.2 |

| 740 | — | 61.1 |

| 760 | — | 62.0 |

| 780 | — | 62.8 |

| 800 | — | 63.6 |

| 820 | — | 64.3 |

| 840 | — | 65.1 |

| 860 | — | 65.8 |

| 880 | — | 66.4 |

| 900 | — | 67.0 |

| 1114 | — | 69.0 |

| 1120 | — | 72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Соотношение твердости по Роквеллу и Бринеллю различных изделий.

Таблица соответствия шкал твердости / Hardness equivalent table

Почему важно измерять показатель?

Твердость металлов — это показатель, который означает устойчивость стали к механическому воздействию других более твердых материалов. Оцениваются показатели в единицах твердости, на основе которых делается вывод о состоянии материала.

Твердость металлов важно учитывать в большинстве видов работы с ними. Например, когда на производстве изготавливаются объемные конструкции с большим весом, где применяются несколько типов металлов, важно знать, что они будут оптимально взаимодействовать и успешно выдерживать большую нагрузку.

Особо важно учитывать показатель твердости металла в следующих сферах:

- Кораблестроительство;

- Изготовление автомобилей;

- Сборка самолетов;

- Изготовление строительных материалов на основе металла и расходников.

В любой из этих областей устойчивость к механическому воздействию определяет безопасность человека, возможность выполнить поставленную задачу и эксплуатационный срок.

Для определения твердости в металл вдавливается индентор — тело, изготовленное из твердого сплава или алмаза, которое обладает наилучшим показателем сопротивления к механическим воздействиям. Чем большую силу вдавливания выдерживает металл, тем его твердость больше.

Методы определения твердости металла

Твердость

— это способность металла сопротивляться проникновению в него другого, более твердого тела.

Твердость металла

является весьма важной характеристикой, так как тесно связана с такими основными характеристиками металлов и сплавов, как прочность, износостойкость и др.

В настоящее время имеется много способов

определения твердости металлов. Рассмотрим некоторые из них, наиболее широко применяемые в промышленности.

Определение твердости вдавливанием стального шарика (метод Бринелля)

Стальной шарик, изготовленный из закаленной шарикоподшипниковой стали, под действием усилия вдавливается в поверхность металла.

С помощью специальной лупы измеряется диаметр лунки. По таблицам, приложенным к прибору, определяется значение твердости НЕ.

Для испытания применяют специальный пресс типа Бринелля, внешний вид которого показан на рисунке

Стальной шарик крепится в оправке2.

Исследуемый образец ставится на предметный столик 1

и поднимается к шарику штурвалом

4.

При включении мотора 5

грузы пресса

3

опускаются и вдавливают стальной шарик в образец.

Для стали значение твердости, определенное этим методом, связано с пределом прочности

соотношением, которым на практике иногда пользуются:

Определение твердости по глубине вдавливания алмазного конуса (метод Роквелла)

Алмазный конус с углом при вершине 120° вдавливается в металл предварительной постоянной нагрузкой 10 кг,

а затем полкой нагрузкой 60 или 150

кг.

Для испытания используют специальный пресс, внешний вид которого показан на рис. 25.

Алмазный конус крепится в оправке 4.

Образец устанавливается «на столик 3 и поднимается с помощью штурвала 2

до нагрузки 10 кг.

освобождает грузы

6,

которые создают усилие для вдавливания конуса в металл. Глубину вдавливания, т.е. значение твердости, отмечает индикатор

5.

Значения твердости

этим методом определяются по разности глубины вдавливания алмазного конуса под действием полной и предварительной нагрузок.

Чем тверже металл, тем на меньшую глубину проникает алмаз при вдавливании, тем больше будет число твердости.

Стандартной нагрузкой при этом методе является 150 кг.

Обозначается твердость НRC

. В некоторых случаях, например при измерении твердости на тонком образце или при измерении твердости поверхностного слоя металла, нагрузку применяют

до

60

кг.

Измерение твердости мягких материалов

На этом же приборе можно производить измерение твердости мягких материалов

(цветные металлы, отожженная сталь).

В этом случае используют стальной закаленный шарик диаметром 1,59 мм (1/16»). Стандартной нагрузкой является 100 кг,

и величина твердости обозначается индексом НRB.

Определение твердости динамическим вдавливанием шарика

При изменении твердости массивных деталей

и

конструкций

, когда нельзя использовать описанные выше приборы, применяют переносный прибор, показанный на рисунке:

В прибор закладывают эталонный образец 1. При ударе по прибору молотком специальный шарик 2 наносит отпечатки на исследуемый предмет и эталонный образец, твердость которого известна.

Сопоставляя значения диаметров лунок образца и детали по таблицам, определяют твердость детали.

Определение твердости методом упругой отдачи

В тех случаях, когда нельзя применять методы вдавливания, чтобы не испортить поверхности изделия, используется прибор, определяющий твердость металла методом упругой отдачи.

На рисунке показан внешний вид прибора:

С постоянной высоты на металл падает определенного веса боек и отскакивает

. По величине отскока судят о твердости. Чем больше твердость, тем больше отскок бойка.

Производительность этого метода испытаний очень велика

(несколько сот измерений в час). Однако применять его можно

только для сравнения

между собой твердости изделий из

одного и того же металла

или из металлов, имеющих

одинаковые

упругие свойства.

Прямые методы

Классические способы измерения твердости представляют собой принципы, которые изобретались известными ученными и успешно проявляли себя в исследованиях на протяжении многих лет. Благодаря ним человечество сегодня имеет возможность пользоваться ископаемыми и успешно внедрять их в жизнь.

В измерении принимают участие специальное оборудование, которое устанавливается стационарно и дает большую нагрузку на материал с помощью индентора.

Способ Бринелля

Твердость металла на основе этого принципа измеряется с помощью специального твердомера. К его оправке крепится индентор из алмаза или прочного сплава в форме шарика определенного диаметра. Под заданной нагрузкой шар воздействует на металл в течение установленного времени.

После манипуляций на поверхности материала остается отпечаток индентора. На основе измерения его диаметра и площади выносится результат исследования и металлу присваивается определенный результат. Далее эта информация позволит успешно использовать материал или наоборот, убрать его из производства.

Единственный недостаток такого метода — отсутствие мобильности оборудования для измерения. Исследования можно проводить только на месте. При установке учитывается уровень поверхности пола и другие показатели, которые могу влиять на результат эксперимента.

Метод Роквелла

Основа принципа проверки заключается на твердости, которая определяется различием между глубиной углубления индентора, а также остаточным показателем проникновения под установленной нагрузкой. При этом показатели измеряются при сохранении предварительной нагрузки.

В методе исследования используется закаленный шарик или алмазный конус в качестве индентора. В отличие от предыдущего принципа, твердость исследуется на основе глубины лунки, а не ее площади.

Показатель измеряется в результате вдавливания, что позволяет получить максимально точный результат. Нагрузка дается поэтапно, согласно государственным стандартам. Сначала дается небольшое воздействие, после чего основное усилие. Современные твердомеры измеряют различие между глубиной лунок, которые получаются после вдавливания наконечника под предварительным и основным усилием.

Важно! При применении этого способа важно, чтобы на поверхности исследуемого материала не было трещин, окалин, выбоин и прочих повреждений, которые могут повлиять на правильность результата.

Следует следить за перпендикулярностью нагрузки, а также устойчивостью металла на рабочей поверхности.

Важно знать: Виды термической обработки

Динамическое вдавливание

Бывают случаи, когда необходимо проверить показатели металла, который используется в конструкции, а переносимого образца под рукой нет. Стационарные установки для этого не подходят, поэтому предыдущие методы отходят на второй план. На помощь приходит мобильный прибор, который изготовлен на основе государственного образца.

Он представляет собой специальный молоточек и инструмент с шариком на конце. При ударе по прибору он оставляет следы на исследуемом материале. Также, следует провести аналогичные действия на эталонном образце, твердость которого уже известна.

Далее проводится сравнение отпечатков, их глубины и площади, после чего выносится результат исследования. Однако специалисты рекомендуют проверять твердость металла перед тем, как использовать его в каких-либо конструкциях важного назначения.

Принцип упругой отдачи

Помимо проблем со стационарностью оборудования, возникают ситуации, когда необходимо проверить показатели металла без нанесения ему повреждений. Для этого применяется принцип упругой отдачи, с помощью которого измеряют твердость без вдавливания и других механических воздействий.

На специальном приборе закрепляется шарик фиксированного веса на постоянной высоте. Далее он падает с нее на металл и отскакивает. Высота отскока прямо говорит о твердости. Чем больше отскок, не больше твердость металла. Производительность этого принципа является очень высокой, поэтому можно проводить около 100 измерений за один час.

Однако рекомендуется применять метод только для сравнения твердости изделий из одного материала (металла), ведь показатели упругости также могут влиять на результат исследования и должны быть одинаковыми.

Методы проверки твердости металлов

Эксперты различают несколько вариантов проверок характеристики:

- Согласно методу Бриннеля, в процессе проверки принимает участие стальной шарик. Его под большим давлением вдавливают в металлическую поверхность. Затем специальная лупа вступает в действие, и с ее помощью специалист замеряет диаметр лунки. Твердость определяется по табличным данным. Этот способ – первый метод определения характера металла. Так измеряются мягкие сплавы.

- Методика Роквелла предполагает воздействие на металлическую поверхность с помощью алмазного конуса. В деле измерения твердости мягких, цветных, тонких Ме применяют специальный пресс. Его не относят к очень точным, хотя успешно он участвует для исследования твердых сплавов.

- Аналогичные действия с предыдущим заложены в метод Викксера, предполагающий обращение к алмазной пирамиде, только угол вершины не 120, а 136 градусов. Нагрузка осуществляется в строго перпендикулярном виде к металлу и медленно увеличивается. Относится к высокоточным способам.

- Способ Шора подразумевает наличие бойка с наконечником из алмазного напыления. Он падает с конкретной высоты на поверхность испытуемого материала. Твердость измеряется по высоте отскока бойка. Отличается эта методология большим разбросом показаний, по большей части применяется для измерения криволинейных предметов, крупногабаритных деталей.

В домашних условиях показатель также измеряется, но ожидать высокой точности не стоит. При обращении к профессионалам можно получить высокоточный результат, и это ответственный момент. Некоторые проводят домашний ликбез по определению этой величины, используя обычную бутылку и царапая по ней металлическим предметом, например, лезвием ножа. Металл в 62 единицы легко царапает стекло, чего не сказать о 56 единицах.

Обзор методов измерения твердости металлов и сплавов

Исторически с развитием технологий обработки металлов появлялись и совершенствовались способы контроля качества металлических изделий.

Известно множество способов определения твердости металлов и сплавов:

- Вдавливание индентора под действием статической нагрузки (нагрузка прикладывается плавно) — по методу Бринелля, Роквелла, Супер-Роквелла, Виккерса, М.С.Дрозда, Герца, Лудвика, монотрон Шора;

- Динамическое вдавливание индентора (нагрузка прикладывается ударом) — по методу Мартеля, Польди, вертикальный копер Николаева, пружинный прибор Шоппера и Баумана, маятниковый копер Вальцеля, маятник Герберта, маятниковый склерометр Кузнецова;

- Измерение микротвердости статическим вдавливанием — по методу Липса, Егорова, Хрущева, Скворцова, Алехина, Терновского, Шоршорова, Берковича, Кнупа, Петерса, Эмерсона, микротвердомер Цейсса-Ганеманна;

- Метод упругого отскока бойка — склероскоп Шора;

- Измерение твердости царапанием — по Моосу, напильник Барба, прибор Мартенса, Хенкинса, микрохарактеризатор Бирбаума, склерометр О’Нейля, Григорович, Беркович).

В целом, по характеру воздействия индентора на поверхность исследуемого объекта можно узнать конкретные свойства материала: вдавливание определяет способность к сопротивлению пластической деформации, отскок показывает упругие свойства, царапанье характеризует сопротивление разрушению.

Многие приемы сейчас используются редко или вовсе ушли в прошлое.

На данный момент основные и самые распространенные методы контроля твердости металлов условно делят на две группы: прямые и косвенные.

Прямые методы измерения твердости

основаны на способности материала сопротивляться внедрению другого, более твердого тела — индентора. Инденторы изготавливаются в форме конуса или пирамиды из алмаза, в форме шарика — из закаленной стали или карбида вольфрама.

Прямые методы реализуют в основном cтационарные твердомеры по шкалам Бринелля (HB), Роквелла (HRA, HRB, HRC), Супер-Роквелла (HRN и HRT), Виккерса (HV).

Сущность испытаний заключается в том, что после внедрения индентора, при приложении заданной статической нагрузки, происходит пластическая деформация исследуемого материала. На поверхности образца остается отпечаток.

Вычисление значения твердости строится на зависимости приложенного усилия и определенных геометрических параметров отпечатка. Для каждого прямого метода предусмотрена своя зависимость (см. таблицу ниже). Например, при замерах по Роквеллу фиксируется глубина отпечатка: чем она меньше, тем выше твердость объекта.

Плюсы: стационарные твердомеры применяются для контроля любых металлов и сплавов; выдают результат с минимальной погрешностью; не требуют дополнительной калибровки.

Минусы: работают на одном месте, как правило в специально оборудованной лаборатории; необходимо заранее готовить образцы, либо изделие должно иметь конкретные габариты; необходима квалификация оператора; невысокая скорость выполнения исследований.

Косвенные методы измерения твердости

подразделяются на ультразвуковой и динамический — они не напрямую измеряют твердость, а только оценивают значение твердости металла в зависимости от других физических свойств.

Косвенные методы реализуют портативные твердомеры — ультразвуковые и динамические . Результат можно получить как в самых распространенных единицах твердости, таких как Роквелл С (HRC), Бринелль (НВ), Виккерс (HV), так и в реже используемых единицах Роквелла А и В (HRA, HRB), Шора D (HSD) и других.

Ультразвуковой метод (ультразвуковой контактный импеданс) основан на фиксации степени затухания резонансной частоты колебаний металлического стержня с алмазным наконечником (индентором) при внедрении его в поверхность металлического изделия.

При глубоком внедрении индентора в мягкий металл будет большая площадь контакта алмаза с материалом, значит будет выше степень затухания частоты колебаний.

Применим к изделиям практически любых габаритов по массе и размерам; оставляет незаметный отпечаток; подходит для измерения твердости поверхностно упрочненных слоев; удобен для образцов со сложной конфигурацией (шестерни, подшипники, метизы). Применение на изделиях с крупнозернистой структурой ограничено (чугуны, бронза).

Динамический метод (Либа) основан на определении отношения скорости бойка при отскоке от поверхности измеряемого образца к скорости бойка при соударении с поверхностью образца. В качестве бойка используется твердосплавный шарик (карбид вольфрама WC-Co).

Чем ниже твердость металла, тем больше энергии удара уходит на формирование отпечатка и тем меньше скорость отскока бойка.

Подходит для массивных изделий; образцов с высокошероховатой поверхностью; объектов со значительной толщиной упрочненного или закаленного слоя.

Плюсы: портативные твердомеры автономны, просты в управлении, работают в труднодоступных зонах, обладают высокой скоростью проведения замеров.

Минусы: погрешность результатов измерений выше, чем у стационарных приборов; иногда требуется дополнительная калибровка шкал.

Общие требования к испытаниям

- Вне зависимости от величины прилагаемого усилия или затрачиваемой энергии, значение твердости для однородного тела при постоянной температуре должно быть материальной константой.

- Поверхность объекта должна быть подготовлена в соответствии с методикой измерения.

- Образец должен быть надежно зафиксирован, чтобы исключить смещение относительно оси приложения нагрузки со стороны прибора.

- Твердость должна иметь совершенно определенный и ясный физический смысл, правильную размерность, характеризующую сопротивление материала пластической деформации.

Чем выше твердость образца, тем более высокая нагрузка нужна при его исследовании. Чем точнее метод, тем выше требования к подготовке поверхности контролируемого экземпляра. Вообще, чем тщательнее будет подготовлен образец для испытаний, тем меньше будет погрешность результата при использовании и стационарного, и портативного твердомера.

Что такое твердость по Роквеллу (HRC)?

Показатель HRС относится к шкале Роквелла по шкале твердости, часть C. Шкала Роквелла широко используется металлургами для определения того, насколько твердый кусок стали: чем больше число, тем тверже сталь. Рейтинг конкретного металла важен для изготовителя ножей, потому что более твердая сталь будет держать кромку лучше, чем более мягкая сталь.

Существует несколько различных шкал Роквелла; каждая из них используется для разных материалов. Шкала С используется специально для оценки стали, используемой в ножах и инструментах.

Показатель твердости стали

Самый высокий показатель HRC не обязательно является лучшим.

Более твердая сталь, как правило, лучше держит кромку, чем более мягкая сталь, но она также с большей вероятностью трескается или выходит из строя. На самом деле, если она действительно твердая, она может разбиться, как стекло на бетоне!

Сталь, используемая при изготовлении ножа, также имеет большое отношение к тому, насколько хорошо нож будет удерживать кромку. Каждый отдельный стальной сплав имеет свой оптимальный диапазон, который уравновешивает твердость с производительностью и предназначением.

Так почему же показатель ножа по Роквеллу имеет значение? Что такое хорошая твердость по Роквеллу для ножа?

Твердость ножа очень важна с точки зрения его производительности и долговечности. Например, более твердая сталь с RC 58-62 будет держать кромку лучше, чем более мягкая сталь. Однако, эта же самая твердая сталь менее прочна и более склонна к растрескиванию или даже поломке. Некоторые кухонные ножи с высокой твердостью требуют особой осторожности, чтобы не повредить тонкую режущую кромку.

Более мягкая сталь более долговечна за счет свой высокой упругости. В большинстве топоров и зубил используется более мягкая сталь, которая выдерживает удары, с которыми они сталкиваются в повседневной работе.

Поскольку карманные ножи и охотничьи ножи обычно не используются для строгания и рубки древесины, они выигрывают от использования более прочной стали, которая сохраняет отличную остроту для нарезки мягких материалов.

Однако, нож для выживания, к которому вы собираетесь приложить экстремальные усилия, только выиграет от твердости по Роквелу 55-58. Нож, который мог бы резать кости и твердую древесину, в первую очередь, должен быть прочным. Нож с более низкой твердостью может затупиться быстрее, но с большей вероятностью переживет большое количество ударов и механических повреждений.

Испытание по Роквеллу помогает производителям ножей уравновешивать три наиболее важных фактора, которые могут повлиять на качество их готовой продукции: твердость, гибкость и вязкость. Наличие этих трех факторов в правильном балансе позволяет им производить ножи для различных сфер использования.

Существует несколько различных аббревиатур, которые могут использоваться изготовителем ножей при указании твердости: HR, HRc, HR C, RC, Rc, C по шкале Роквелла, шкала твердости Роквелла C. Независимо от того, как написано о ножевой стали, все они ссылаются на одну и ту же шкалу С. Это может немного запутать, но просто знайте, что рейтинги сами по себе одинаковы — какое бы обозначение не использовал производитель.

Стэнли П. Роквелл был металлургом на заводе по производству шарикоподшипников в Новой Англии в 1919 году. Он разработал шкалу твердости для того, чтобы измерять твердость шариков для подшипников быстро, точно и с высокой повторяемостью.

Производители всего, начиная от пружин для часов и заканчивая колесами для поездов, давно нуждались в таком испытании и быстро применяли шкалу Роквелла для всех видов стали, а также других металлов, деталей. В конце концов, тест был адаптирован даже для испытаний неметаллических материалов — даже пластмасс.

Как измеряется твердость по шкале Роквелла?

Шкала Роквелла измеряет относительную твердость металла. Она основана на том, насколько глубокой является полученная вмятина при ударе тяжелого предмета. Так как же проводят испытания металла?

Во-первых, металл должен быть термически обработан и абсолютно плоским. Иначе результаты теста будут неточными.

Одним из методов является использование конуса с алмазным наконечником для принудительного удара по металлу. Затем тестеры измеряют, насколько глубоко конус проник в поверхность. Затем, это измерение преобразуется в шкалу, которая показывает различные металлы, которые были испытаны, и как они все связаны друг с другом.

Одним из небольших недостатков при испытании клинка ножа является то, что оно оставляет небольшую точечную вмятину на поверхности, что некоторые могут счесть дефектом. Знак испытания может быть скрыт, если испытание проводится в области, которая находится под рукояткой.

Тест Роквелла фактически состоит из двух тестов. Во время первого испытания создается лишь незначительное усилие, используя алмазный наконечник, похожий на карандаш в сверлильном станке. Это гарантирует, что зона испытания абсолютно плоская и является мишенью для основного испытания на давление. После того, как сделано первое измерение, тест повторяется в той же точке. Давление резко возрастает для этого второго теста, при этом приблизительно 150 кг. давления находятся на этом алмазном наконечнике.

Разница между давлением, использованным для первого и второго испытания, представляет собой число твердости по шкале Роквелла. Два (или более) испытания одного и того же куска металла дадут среднее значение для данного конкретного куска стали.

Почему всегда указывается диапазон значений по шкале Роквелла?

Поскольку испытания по Роквеллу проводятся только на небольшом участке металла, возможно, что на близлежащем участке могут быть получены слегка отличающиеся числа. Кроме того, испытание по Роквеллу проверяет только поверхность материала. Возможно, что твердость внутри может отличаться от результатов на поверхности. По этой причине производители обычно перечисляют ряд чисел для указания твердости. Наличие диапазона номеров допускает погрешность в результатах испытания. Фактические результаты для всего объекта будут находиться где-то в пределах этого диапазона.