Экструдер для пластика мировое оборудование

Производство экструдеров для изделий из пластика. Экструзия ПВХ

Одна из наиболее сложных экологических проблем мировой экономики – это утилизация химически опасных предметов, в первую очередь, изделий из ПВХ пластика. Многочисленные компании и индивидуальные предприниматели теряют миллионы, которые приходится платить за утилизацию использованной тары, изделий из поливинилхлорида. А затем вновь тратят деньги на покупку сырья!

Принципиальное решение

Есть простой, надежный и действенный способ решения проблемы – купить экструдер для пластика. Это устройство не только позволит выполнить задачу по утилизации пластика, но станет эффективным способом для развития бизнеса. Экструзия – это технология по переработке тары и других изделий из пластика с целью формирования сырья, необходимого для повторного изготовления различных деталей и продукции из ПВХ. Если коротко – суть технологии заключается в формировании расплавленной полимерной массы с дальнейшим формированием небольших гранул, имеющих форму, определенную техническими условиями эксплуатации.

Таким образом, используя технологию экструзии пластмасс можно развивать бизнес, собственное дело, предлагая недорогое сырье, которое получается из отходов производства. В обозримом будущем проблемы с вторсырьем (а именно в эту категорию входит большинство пластиковых отходов) не будет. А ведь именно сырье у производителей составляет большую часть расходов. Очевидно, что в современных условиях возможность переработки и повторного использования полимерных материалов — простое и эффектное решение для бизнеса!

Стоит более подробно изучить вопрос и разобраться, как работает экструдер пластмасс, и какие перспективы есть для ведения такого бизнеса.

Суть процесса

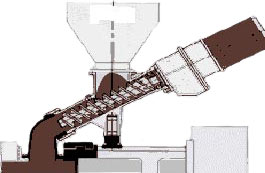

Экструзия представляет собой относительно простой технологический процесс, при котором на специальной линии (в нашем случае – изготовленной инженерами на территории России, на 100% из отечественных комплектующих) происходит процесс переработки сложных композиций, разнородного пластикового сырья. Под воздействием постоянного давления, создаваемого в работе системы, расплавленная масса продавливается через специальные отверстия формующей головки. В зависимости от формы и диаметра этой головки на выходе получают готовые полуфабрикаты, которые впоследствии могут использоваться для производства новых деталей и изделий либо храниться на складе в ожидании отгрузки заказчику.

Общее устройство и принцип работы оборудования

Extruder – это достаточно сложное электромеханическое устройство, предназначенное для переработки использованного поливинилхлорида и изготовления пластмассовых профильных небольших гранул. Такое сырье из полимеров можно в дальнейшем использовать для нового производства разнообразной ПВХ продукции или организации хранения сырья для его последующей продажи.

Специализированная компания «Полимермаш-Сервис» специализируется на изготовлении оборудования и специализированных линий по изготовлению сырья из переработанного пластика. Агрегат российского производства полностью соответствует требованиям качества, надежности и долговечности работы, а использование отечественных комплектующих, узлов и агрегатов, позволяет снизить стоимость оборудования. Наибольшей популярностью и спросом пользуется одношнековое устройство, как наиболее простое, надежное и безотказное в работе, позволяющее с помощью метода экструзии получать полимерное высококачественное сырье.

Конструктивные особенности

Экструдер полимеров состоит из следующих основных узлов и деталей:

- Прочный стальной корпус (цилиндр), оснащенный системой нагрева пластмасс до необходимой температуры. Используются керамические нагревательные элементы.

- Приемный бункер. Экструзионная линия начинается именно с этого элемента. Для переработки сюда насыпается подготовленный полимер в виде гранул, небольших лент или крупнозернистого порошка. Главное назначение бункера – обеспечить равномерную подачу сырья, что обеспечивает высокое качество экструдированного материала на выходе.

- Экструзионная головка. Другое название этой детали – фильера, она и задает необходимую форму полимеров.

- Приводной механизм. Состоит из электродвигателя и системы редукторов, с помощью которых происходит передача необходимого усилия и обеспечение работы одношнековой машины и происходит процесс переработки полимеров.

- Система управления. Стационарный или выносной пульт, с помощью которого управляется процесс экструзионной переработки пластмасс.

Схема работы

Сформированная технологическая линия российского производства отвечает всем необходимым требованиям по надежности и долговечности работы и позволяет осуществлять переработку пластиков на профессиональном уровне. Экструзия заключается в последовательном выполнении следующих операций:

- сырье в виде гранул, порошка или лома пластика поступает в приемный отсек;

- перемешанная масса направляется в рабочую зону одношнекового экструдера, где не нее воздействуют: давление, небольшая сила трения, подаваемая снаружи повышенная температура;

- под воздействием тепла, происходит нагревание пластмасс и их плавление до состояния, позволяющего продолжать экструзию далее;

- в ходе продвижения по направлению к фильере происходит тщательное перемешивание пластиковой массы, в результате чего, к моменту поступления в формирующие головки полихлорвинил имеет единую однородную форму, подготовленную к выдавливанию;

- для повышения качества изделий, перед окончательным формированием гранул, масса проходит под высоким давлением через специальный сетчатый фильтр, где удаляются различные мельчайшие посторонние предметы;

Далее сырье упаковывается и укладывается на хранение либо передается заказчик для переработки и производства новых изделий. Хранить гранулы можно неограниченное время!

Вот так работает экструзионная линия. Ничего сложного в работе экструдера нет. Главное, после принятия решения на покупку данного оборудования, сделать правильный выбор и обратиться к профессионалам.

Отличные перспективы

Метод экструзии используется повсеместно, до 50% термопластов подвергается переработке данным способом. Экструзия позволяет изготавливать из ПВХ следующие материалы:

- пленки;

- листы;

- трубы;

- шланги;

- капилляры;

- прутки;

- сайдинг;

- профильную продукцию независимо от степени сложности и конфигурации;

- нанесение полимерного материала на элементы электропроводов;

- изготовление многослойных элементов и деталей.

При этом количество переработанного термопласта с помощью экструдеров год от года растет. Сейчас на рынке сложилась ситуация, при которой спрос на переработку превышает предложение. А значит, созданы условия для открытия собственного бизнеса!

Выгодное предложение

ООО «Полимермаш-Сервис» предлагает на выгодных условиях приобрести одношнековый экструдер для переработки полимеров, а также ряд другого востребованного на рынке производственного оборудования. Производственные мощности Общества располагаются в Пензенской области, но реализация экструдеров и линий производится в любые города и регионы страны. Каждому клиенту компании мы готовы предложить высококачественное, надежное и недорогое оборудование для переработки полимеров.

Каждая установка, прежде чем поступить в продажу, проходит испытание под нагрузкой, проверку надежности и эффективности работы. В качестве дополнительной услуги выполняем комплекс работ по подготовке экструдеров и производственных линий к вводу в эксплуатацию. Если потребуется – инженеры компании проведут подготовку персонала компании-заказчика.

С нами выгодно сотрудничать. Обращайтесь, господа предприниматели!

Экструдеры

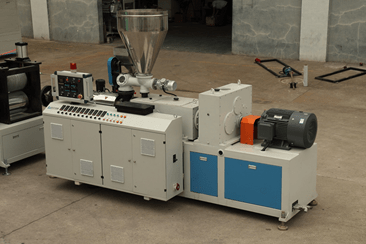

Одношнековые экструдеры серии SJ

Конические двухшнековые экструдеры серии SJZ

Параллельные двухшнековые экструдеры серии SJP

Экструдеры для пластика

Компания «Интерпласт» специализируется на выпуске технологических линий для переработки и производства изделий из полимеров. На сайте представлены различные модели экструдеров для производственных линий, которые решат задачи конкретного вида бизнеса.

Какое оборудование мы производим?

Наша компания производит разные виды экструдеров. Для производства ПВХ труб или профильных изделий из ПВХ и ДПК подойдут конические 2-х шнековые SJZ. Они комплектуются разными типами шнеков для обеспечения качественной пластикации расплавки, и хороших характеристик экструдированного компонента.

Одношнековые SJ — эти экструдеры оптимизируют процедуру плавления материалов, а наличие возможности измельчения позволяет создать более однородный продукт. Серия актуальна для производства однослойных и многослойных пластиковых труб из ПП и ПНД, а также листа.

2-х шнековые параллельные SJP оснащены режимом масляного охлаждения, а их управление осуществляется при помощи компьютера. Такие модели рассчитаны для больших нагрузок при функционировании на больших оборотах. Оборудование разработано специально для изготовления профильных изделий из ПВХ, ДПК и листов из различных полимеров.

Для каких предприятий необходимо наше оборудование?

Экструдер нужен на производстве, которое занимается изготовлением пластмассовых изделий из различных видов полимерного сырья (полиэтилен, полипропилен и ПВХ).

При помощи оборудования получают продукт определенной формы, получающейся посредством формирующей головки, расположенной на выходе экструдера.

Экструдер предназначен для того, чтобы расплавить полимерный состав в однородную массу, затем выдавить ее. Поэтапное перемещение субстанции по узлам оборудования помогает в итоге получить готовый полимерный продукт в виде всевозможных изделий.

Купить экструдер для пластика можно как для модернизации уже имеющихся механизмов переработки сырья, так и для оснащения новых производственных линий.

Почему стоит делать заказ у нас?

Клиенты, приобретающие наше оборудование в нашей организации, оценят все положительные стороны заказа:

- Осуществление полного сопровождения заказа.

- Обучение вашего персонала для максимальной эффективности работы на наших линиях.

- Гарантийное и постгарантийное обслуживание.

- Индивидуальный подход к подбору оборудования для решения задач каждого отдельного клиента.

- Помощь в разработке рецептур.

- Работа с нашим штатом технических специалистов и наладчиков с опытом работы более 15 лет.

Наша организация имеет большой опыт самостоятельного выпуска продукции. Это означает, что сотрудничество с нами помимо выгодной стоимости дает вам возможность подобрать максимально точно подходящее под ваши цели оборудование.

Экструдер для пластика

- 7,5 кВт

- 30 кВт

- 37 кВт

- 55 кВт

- 75 кВт

- 110 кВт

- 132 кВт

- 70/35 мм

- 90 мм

- 90/35 мм

- 125/17 мм

- 130/34 мм

- 150 мм

- 150/35 мм

- 3/3

- 7/3

- 8/4

- 9/4

- 9/6

- 10/7

- 120 кг/ч

- 250 кг/ч

- 300 кг/ч

- 450 кг/ч

- 500 кг/ч

- 600 кг/ч

- 1000 кг/ч

- 0/2

- 18/0

- 18/2

- 24/1

- 1106 мм

- 3175 мм

- Экструдер одношнековый

- Двухшнековый экструдер

- Гранулятор полимеров

Компания «ПОЛИМЕХ» предлагает купить экструдер для полимеров, цена которого зависит от производительности и выбранных характеристик. В большом ассортименте представлено различное оборудование для переработки. Мы готовы предоставить гарантию 12 месяцев на любое оборудование, а также проведем обучение правильному использованию специализированной техники.

Экструзия — это процесс выдавливания расплавленной или жидкой массы через отверстия определенного профиля. Эта технология обычно применяется в экструдерах, чтобы получить:

- трубы разного сечения,

- пластмассовые плиты и панели,

- электрические кабели и пленки,

- гофрированные трубы.

Экструдер для переработки полимеров — это агрегат, который предназначен для смешивания полуфабрикатов полимеров (агломерат, гранулы) и последующего продавливания однородной массы через стренговые головки. Так конечному изделию придается требуемая форма.

Экструдер может использовать разные виды полимеров, включая полиэтилен высокого и низкого давления, полистирол, полипропилен, поливинилхлорид, поликарбонат и АБС-пластик. В последнее время стала распространенной экструзия биопластиков.

Как работает экструдер для пластмассы?

Устройство используется для выполнения технологического процесса, в ходе которого сырье подвергается воздействию большого количества факторов, включая механические нагрузки, повышенную температуру и влажность. Экструдеры для переработки пластмасс применяются для изготовления деталей из полимеров, имеющих сложную форму, которая делает другие способы производства нецелесообразными.

Простейшее экструзионное оборудование состоит из единственного материального цилиндра, разделенного на три основных участка:

- Зону питания. Здесь гранулированное или порошковое сырье подвергается уплотнению за счет давления, возникающего при прохождении между витками шнека;

- Участок плавления и пластификации. Данная зона экструдера обеспечивает переработку сырья благодаря частичному оплавлению в местах соприкосновения с поверхностью рабочего цилиндра. Материал, прошедший прессование, образует пробку, которая проходит вдоль шнека для дальнейшего формирования профиля;

- Зону дозирования. Здесь происходит гомогенизация полимерного состава. После достижения необходимого состояния сырье пропускается через формирующую головку.

Следует учитывать, что описанное разделение рабочих зон цилиндра экструдера для полимера является условным. Конструктивные особенности экструдера для переработки пластика могут различаться.

Разновидности экструдеров для полимеров в зависимости от области применения

Экструдеры могут отличаться по разным характеристикам – по цене, назначению, производительности конкретной модели. Также возможно приобретение мини экструдера для полимеров, если ваше производство не слишком большое и оборудование маленьких размеров для вас более рентабельно. Самыми популярными в промышленности видами устройств являются простые (одношнековые) и сложные (двухшнековые) экструдеры, используемые для ПВХ. С их помощью можно сделать детали различных размеров и форм: тонкие в виде нити или листа, или в виде геометрически сложных фигур.

Другой разновидностью экструзионного оборудования являются устройства для производства труб. Основное отличие оборудования подобного класса заключается в наличии системы дегазации, устраняющей воздух и другие газы из гомогенизированной смеси. Большинство экструдеров, используемых при изготовлении труб, относится к двухшнековой модели. Их снабжают дополнительным барьерным шнеком для разделения полуфабриката с различной консистенцией.

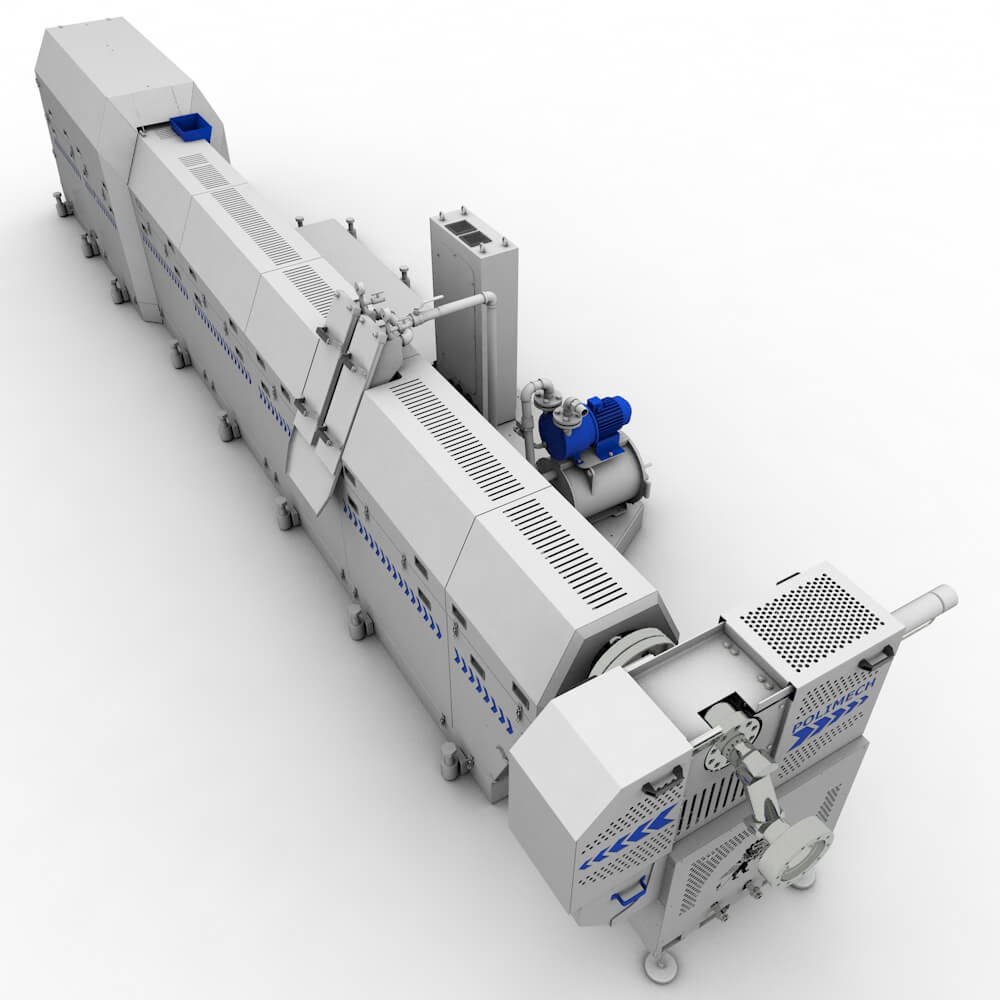

К отдельной разновидности оборудования следует отнести экструзионные линии. В состав подобного оборудования, наряду с экструдером, входят: система подготовки и загрузки сырья, охлаждающая установка, протяжные механизмы, системы для маркировки и ламинации, устройства для намотки и отрезания изделий. Конфигурация экструзионной линии может варьироваться в широких пределах в зависимости от специфики технологического процесса.

Экструдеры для пластика

Если у вас на производстве много полимеров, вам следует купить экструдеры для пластика . Но кроме измельчителя (шредера) также понадобятся и другие устройства. Управление техникой осуществляется с помощью пульта, так можно настроить температуру плавления и другие режимы. Нагрев экструдера для пластмассы происходит с помощью электрических нагревателей, расположенных внутри устройства, а охлаждается он воздухом, который подается вентиляторами.

Для чего нужен экструдер

Если вы решили купить экструдер для производства изделий из пластмассы , значит у вас есть большое количество полуфабриката, такого как:

- полиэтилен;

- полимеры;

- полипропилен;

- ПВД;

- биопластика;

Оборудование эксплуатируют для того, чтобы получить изделие определенной формы, которая получается с помощью формирующей головки на выходе экструдера.

Описание экструдера для пластика

Во время эксплуатации, материалы перерабатываются с помощью множества факторов – повышением температуры, специально подстроенной для работы влажностью и определенных механических нагрузок. С помощью вы сможете сделать элементы/детали, форма которых сложно воспроизвести без специального оборудования.

ПРЕДЛАГАЕМ КУПИТЬ ЭКСТРУДЕРЫ ДЛЯ ПЛАСТИКА В МОСКВЕ

Уточнить стоимость, а также купить экструдер для пластика подходящего типа вы сможете, связавшись с представителями компании «ПОЛИМЕХ». Предлагаемая техника сертифицирована и имеет гарантию.Цена экструдеров для пластиков намного ниже, чем у большинства конкурентов.

Мы более 15 лет самостоятельно производим оборудование, а это значит, что кроме выгодной стоимости вы получите еще и уникальные технологические наработки, реализованные в наших моделях экструдеров.

Экструдеры для производства ПВХ профилей

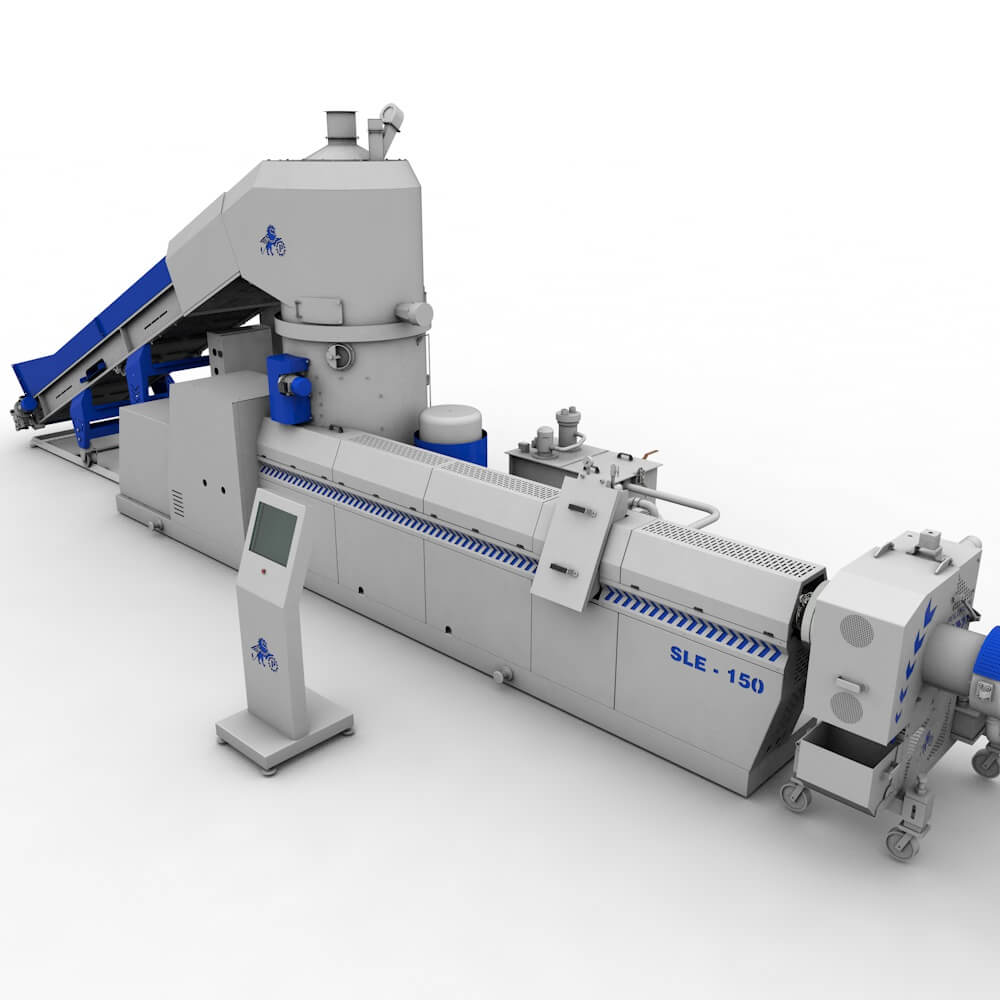

В данной статье представлено описание и характеристики стандартного двухшнекового экструдера с коническими шнеками — главного узла всей профильной экструзионной линии.

Потребляемые ресурсы

- Водопроводная вода

- Суммарная потребляемая мощность 3-х фазного тока: 40 кВт/ч

- Необходимая производственная площадь: 30×10 м

- Температура в отопительный сезон: не ниже +15°С

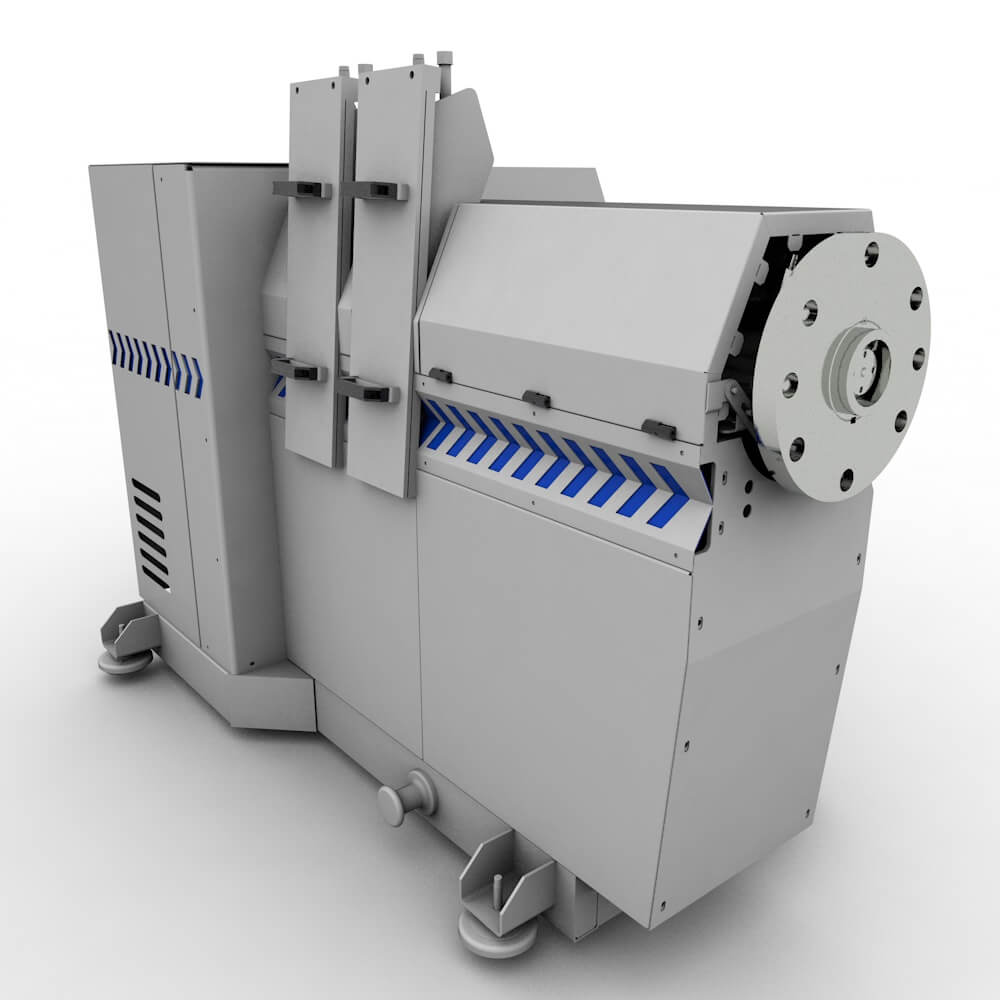

Двухшнековый экструдер с коническими шнеками для производства жестких строительных ПВХ профилей состоит из рабочего цилиндра и шнеков, привода, загрузочного устройства, системы смазки и охлаждения, системы нагрева рабочего цилиндра, системы дегазации рабочего цилиндра, электросилового шкафа, системы защиты от перегрузок и системы автоматического контроля технологического процесса.

- Максимальная производительность готовых ПВХ профилей: до 120 кг/ч

- Вращение шнеков: встречное

- Высота оси экструзии от уровня стояния: 1000 мм

- Номинальное и максимальное давление расплава экструдата в рабочем цилиндре экструдера: 390/450 бар

- Напряжение: 3×380 В + «ноль»

- Емкость загрузочного бункера для ПВХ компаунда: 110 л

- Вольтамперная характеристика: 176 кВА

Шнеки

- Диаметр шнеков: 45/97 мм

- Длина шнеков: 1025 мм

- Максимальная скорость вращения: 35 мин -1

- Продольное усилие на опорный тарельчатый подшипник каждого шнека: 145 кН

- Рабочий крутящий момент: 4,2 кНм

- Охлаждение шнеков: внутреннее, циркулирующим маслом

Шнеки — основной рабочий орган экструдера. Они забирают непластифицированный ПВХ компаунд от загрузочного отверстия, пластифицируют его и равномерно подают в виде гомогенного расплава к фильере. Продвигаясь по каналу шнеков, материал разогревается от внутреннего вязкого трения и от тепла подводимого от электронагревателей, расположенных на корпусе рабочего цилиндра. В результате уплотнения из материала удаляется захваченный воздух, и удельный объем пробки уменьшается. Для компенсации уменьшения объема каналы шнеков выполняются с уменьшающимися объемами витков. Поэтому глубина винтового канала шнека на выходе всегда меньше, чем на входе. По характеру процессов, протекающих на каждом участке шнеков, их можно разделить по длине на 3 основные зоны:

- зона питания (загрузки) — участок, на котором перерабатываемый материал находится в твердом состоянии;

- зона сжатия (плавления) — участок, на котором почти полностью происходит плавление материала;

- зона дозирования — участок, на котором материал находится в расплавленном вязкотекучем состоянии.

Рабочий цилиндр

- Зон нагрева: 3

- Потребляемая мощность нагрева (максимально): 11,7 кВт

- Воздушное охлаждение: 2 зоны

В рабочем цилиндре располагаются шнеки экструдера. Цилиндр выполнен из высокопрочной стали, внутрь цилиндра вставлены коррозионностойкие биметаллические гильзы. Корпус цилиндра соединяется с фильерой посредством специального фланца. Обогрев корпуса осуществляется нагревателями сопротивления. Для отвода избыточного тепла и для соблюдения нужного температурного режима служит система воздушного охлаждения, состоящая из вентиляторов, системы воздухопроводов и заслонок.

Привод

- Электромотор асинхронного типа (постоянный ток, 32,5 кВт, тиристорная бесступенчатая регулировка вращения)

- Номинальная частота вращения без регулировки поля: 2000 мин -1

- Номинальная частота вращения с регулировкой поля: +/–20%

- Редукционное число зубчатого редуктора: i=56,2

Питающее устройство

Служит для подачи суспензионного или гранулированного uPVC компаунда в рабочий цилиндр экструдера посредством шнека, имеющего отдельный электропривод. Оборудован устройствами предварительного уплотнения материала и системой вакуумирования для удаления летучих веществ.

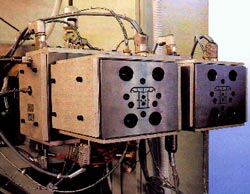

Автоматическая система управления и контроля технологического процесса

Работа системы происходит на 3 уровнях:

- управление ходом процессов и координация работы отдельных узлов линии;

- совмещение функциональных схем контроля (регулировка температуры, частоты вращения шнеков, давления экструдата);

- система визуализации процессов для схемы «человек-машина» (возможность выводить данные на печать, в общую компьютерную сеть предприятия — удобный интерфейс, принтер).

Экструзионная фильера

Фильера — это профилирующий инструмент, придающий расплаву полимера, покидающего рабочий цилиндр экструдера, необходимую форму. От степени совершенства реологического и теплотехнического расчета (скорость экструзии, коэффициенты разбухания экструдата, вязкоэластичные деформации, сбалансированность отдельных потоков экструдата и т.п.) зависит точность поперечного сечения профиля, качество его поверхности, механические свойства профиля и т.п.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Экструдеры для пластика — принцип действия и сферы применения

Одной из основных технологий переработки пластмасс и изготовления из них разнообразных деталей и профильной продукции является экструзия. Заключается она в приготовлении расплава полимеров с последующим продавливанием его через формующие сопла – специальные насадки, придающие материалу заданную форму. Главным элементом производственной линии, использующей подобную методику, является экструдер для пластика.

Принцип работы экструдера

Экструдер представляет собой электромеханическое устройство, непосредственное предназначенное для процесса формовки пластмассовых профильных деталей их полуфабрикатов. Общее устройство экструдера для пластика:

- Корпус с системой нагрева до необходимой температуры плавления полимеров. В качестве источника тепловой энергии могут использоваться привычные резистивные системы или индукционные, создающие высокие температуры за счет наведенных на их корпус высокочастотных индукционных токов Фуко.

- Узел загрузки, через который различными способами сырье поступает в полость корпуса.

- Рабочий орган, создающий необходимое давление для перемещения сырья от узла загрузки до формующих насадок. Используются различные физические принципы, так это механизм может быть поршневым, дисковым или шнековым. Наибольшее распространение получили именно шнековые экструдеры.

- Экструзионная головка (иначе – фильера), задающая форму получаемых изделий.

- Механический привод (двигатель и редукторная система), создающий и передающий на рабочий орган необходимое усилие.

- Системы контроля и управления, поддерживающие необходимый технологический режим.

Загруженное в виде гранул, порошка или лома сырье под действием рабочего органа перемещается в рабочую зону корпуса, где под действием давления, трения и подаваемой извне температуры нагревается и плавится до состояния, требуемого по условиям технологического процесса.

В ходе движения в полости корпуса сырье тщательно перемешивается до однородной гомогенизированной массы.

Под действием высокого давления расплав продавливается через сетчатые фильтры и формующие головки, где происходят его окончательная гомогенизация и придание заданного профиля.

Затем, охлаждаясь естественным или принудительным способом, он полимеризуются, и в итоге получаются изделия необходимой конфигурации с заданными физическими и механическими свойствами.

Видео: «Как работает экструдер?»

Виды экструдеров

Современные экструзионные установки различаются как по схеме рабочего органа, так и по своему целевому предназначению.

Экструдеры одношнековые и двухшнековые

Шнековые (червячные) экструдеры – наиболее распространенные, так как практически в полной мере отвечают всем требованиям технологического процесса. Рабочим органом выступает шнек экструдера (винт Архимеда, известный каждому хотя бы по домашним мясорубкам).

Лопасть шнека экструдера захватывает сырье в области загрузки и перемещает последовательно по всей длине цилиндра корпуса, через зону нагрева, гомогенизации и формовки. В зависимости от технологической карты и вида исходного материала шнеки могут быть нормальными или быстроходными, цилиндрической или конической формы, сужающиеся к выходу. Одним из главных параметров является соотношение рабочего диаметра шнека к его длине. Различаются также шнеки шагом витков и их глубиной.

Однако одношнековые экструдеры не всегда применимы. Например, если в качестве сырья используется порошковый полуфабрикат, один винт не справится с тщательным его перемешиванием в ходе расплавления и гомогенизации.

В подобных случаях применяют двухшнековые экструдеры, винты которых могут находиться во взаимном зацеплении, совершать параллельное или встречное вращательное движение, иметь прямую или коническую форму.

В результате процессы разогрева, смешения и гомогенизации проводятся более тщательно, и на головку поступает полностью однородная и дегазированная масса.

Нельзя не отметить, что в некоторых технологических процессах применяются экструдеры и с большим количеством шнеков – до четырех, а кроме того, существуют и планетарные автоматы, когда вокруг центрального винта вращается до 12 сателлитных.

Это бывает необходимым при работе с некоторыми видами пластиков, которые под действием высоких температур имеют свойство к деструкции – потере физических качеств. Таким образом, их нагрев в подобных экструдерах осуществляется за счет силы трения и создаваемого высокого давления.

Экструдер для ПВХ профиля

Производство пластиковых или композитных профилей в большинстве случаев производится именно методом экструзии. Для этого, в зависимости от материала и сложности формы изделия, используют одно- или двухшнековые аппараты с соответствующими формующими головками.

Ассортимент весьма обширен – от тонких нитей или полос до листов, крупных панелей и сложных по геометрии профилей. Ставшие всем привычные пластиковые оконные и дверные системы собираются из ПВХ-профилей, изготовленных именно таким способом.

Добавка в полимер специальных компонентов позволяет выпускать сложные композиты, например, дерево-пластиковые конструкции, которые также часто применяются при изготовлении различных строительных конструкций.

Экструдер для производства труб

При производстве трубной продукции очень важным условием является отсутствие в гомогенизированной смеси пузырьков газа, поэтому экструдеры для труб в обязательном порядке оснащаются системой дегазации. Обычно это – двухшнековые установки, в которых, помимо прочего, применяются так называемые барьерные шнеки, надежно разделяющие еще твердый полуфабрикат от полностью расплавленного. Это обеспечивает полную однородность состава, что очень важно для эксплуатационных качеств выпускаемой трубы.

Экструдеры для полиэтилена

Все полимерные пленки изготавливаются исключительно способом экструзии. Для производства плёнок используется выдувной экструдер. Формующий узел экструдера для стрейч пленки может быть выполнен в виде узкой щели –на выходе получается однослойная пленка необходимой толщины и ширины.

В некоторых моделях используются круглые щелевые фильеры большого диаметра – пленка получается в виде рукава.

Мини экструдеры для пленки производят полиэтилен шириной рукава до 300мм и толщиной до 600 мкм. Небольшой размер устройства позволяет установить его даже в обычном помещении.

Экструзионные линии

В промышленных условиях экструдер – это один из главных компонентов целой экструзионной линии, которая включает, помимо него, ряд других установок и механизмов:

- Система подготовки и загрузки сырья – иногда полуфабрикат нуждается в предварительной просушке и калибровании перед подачей в загрузочный бункер.

- Система охлаждения – устанавливается на выходе экструдера для ускорения процесса полимеризации изделий. Могут быть различного типа – воздушные или в виде охлаждающих ванн.

- Механизмы протяжки готовых профилей.

- Маркирующие и ламинирующие системы различного принципа действия.

- Намоточные и отрезные механизмы для приведения изделий в требуемый для складского хранения и транспортировки вид.

Могут использоваться и другие механизмы и технологические устройства для автоматизации непрерывного процесса производства.

Производители экструзионных линий

Экструзионные линии пользуются огромным спросом, и их производство налажено во многих странах Европы и Азии. Традиционными лидерами в производстве подобного оборудования считаются австрийские производители, практикующие выпуск подобных линий еще с середины прошлого столетия. Европейские системы всегда отличали высочайшее качество, использование самых современных инновационных разработок в области технологии обработки пластмасс.

В последнее время на рынок экструзионных линий активно поставляется продукция китайских производителей. Вопреки расхожему мнению, это вовсе не говорит о ее низком качестве – и надёжность, и характеристики выпускаемого оборудования в целом отвечают современным требованиям. Кроме того, цены на экструдеры из Китая могут быть значительно ниже европейских.

Стараются не отстать от жизни и отечественные промышленники. Так, пользуются спросом экструзионные линии «Полипром Кузнецк», выпускаемые в Пензенской области, или «Группы компаний СТР» из подмосковных Подольска и Воскресенска.

Цена на экструдеры для пластика варьируются от страны-производителя и индивидуальных характеристик устройства.

Экструдеры для пластика

- Термопластавтоматы б/у

- Пресс-формы б/у

- Экструзионные линии б/у

- Экструдеры для пластика

- Экструзионные линии для производства труб

- Запчасти к трубным экструдерам

- Доп. оборудование к трубным экструдерам

- Холодильники (чиллеры) б/у

- Дробилки для пластика и шредеры б/у

- Вспомогательное оборудование б/у

- Выкуп (скупка) оборудования б/у

- Запчасти для термопластавтоматов (ТПА)

- Вторсырье покупка/продажа

- Тиснильные валы (валы тиснения)

- Упаковочное оборудование

- Готовая продукция

- Валы обрезиненные, резиновые, клеевые валы

В 1865 году компания Phelan & Collendar, производившая бильярдные шары, объявила о вознаграждении в 10000 долларов тому, кто найдёт новый материал, способный заменить слоновую кость подробнее

Экструдер для пластика – краткое знакомство и принцип работы

Производство пластиковых профилей окон, как и множество других производств, осуществляется с участием высокотехнологичного оборудования, среди которого наиболее важны экструдер. Именно экструдер позволяет здесь получать необходимые конфигурации профиля. Кроме окон, на экструдерах изготавливают множество полимерных изделий.

Производство пластиковых профилей окон, как и множество других производств, осуществляется с участием высокотехнологичного оборудования, среди которого наиболее важны экструдер. Именно экструдер позволяет здесь получать необходимые конфигурации профиля. Кроме окон, на экструдерах изготавливают множество полимерных изделий.

Экструдерами называются машины, созданные для переработки пластмасс способом их размягчения и экструзии, то есть продавливания через специальную калибровочную головку, имеющую требуемый профиль/конфигурацию. С помощью экструдера можно перерабатывать гранулированное полимерное сырье или порошковое – главное, чтобы полимерная смесь была термопластичной. С помощью экструдеров также могут перерабатывать и резиновые смеси. Помимо изделий сложного профиля (пластиковые окна), на экструдерах изготавливают шланги, трубы (трубный экструдер), изоляцию на кабели и провода, пленки, листы.

Основными конструкционными элементами экструдера являются оснащенный нагревательным элементом корпус, шнек (поршень или диск), находящийся в корпусе, узел загрузки материала для переработки, силовой привод, а также система задания режима температур и их поддерживания, другие регулирующие и контрольно-измерительные приборы. По типам главного рабочего органа экструдеры бывают одно- и многошнековыми (червячными), поршневыми (плунжерными) либо дисковыми.

С 19 века известен первый экструдер, созданный в Германии. Задачей оборудования было нанесение на провода гуттаперчевой изоляции. С началом 20-х гг. освоили серийный выпуск экструдеров, а в 30-х стали на них перерабатывать пластмассы. До 1935-37 годов экструдерные корпуса обогревались паром, потом их заменил электрообогрев, а немногим позже появились экструдеры с удлиненными шнеками, практически схожие с современными, а также двухшнековые экструдеры. В 60-х гг. созданы дисковые экструдеры.

Сегодня в промышленности роль экструдеров велика. Шнековые модели (червячные) остались наиболее распространенными.

Работает экструдер так: шнек из загрузочного устройства захватывает материал (порошок, гранулы или ленту), затем вдоль корпуса материал перемещает. Материал тут сжимается, затем нагревается, пластицируется и гомогенизируется. Установка на шнеках дополнительных устройств типа зубьев, кулачков, шлицов и пр. способствует лучшей гомогенизации. Шнеки экструдеров бывают расположенными горизонтально и вертикально. Шнеков бывает много – 4 и более, такие экструдеры – планетарно-вальцевые. Кроме вращательных движения. Шнеки могут совершать и возвратно-поступательные.