Оборудование для неразрушающего контроля сварных соединений

Ультразвуковой дефектоскоп и приборы ультразвукового контроля сварных соединений

Ультразвуковой дефектоскоп и приборы ультразвукового контроля сварных соединений

- Главная

- Блог

- Ультразвуковой дефектоскоп и приборы ультразвукового контроля сварных соединений

На данный момент, для обследования конструкций и изделий применяется множество методов: радиографический, визуально-измерительный, метод капиллярного поднятия, магнитный, эхо-импульсный, тепловой и т.д.

Принцип ультразвукового контроля, получение и свойства ультразвуковых колебаний

Одним из самых распространенных и наиболее достоверных методов обследования, можно считать метод ультразвуковой дефектоскопии. Этот метод основан на применении эффекта колебания волн. При прохождении колебаний через какую-либо однородную среду, они не откланяются от заданной траектории, однако, если на пути волн, встречаются трещины, пустоты, шлаковые включения, неровности, неоднородности структуры и другое, то это все будет отражено на панели прибора для ультразвукового контроля — дефектоскопа. Это оборудование ультразвукового контроля помогает обследовать качество монтажа сварных соединений, место расположения брака в соединениях и конструкциях, размер дефекта, иногда возможно определение вида дефекта по видимым характеристикам.

Применение УЗК дефектоскопии

- Входной контроль металлических и пластмассовых изделий.

- Определение износостойкости магистральных трубопроводов, конструкций тепловой, химической и нефтеперерабатывающей промышленности.

- Проверка состояния деталей и элементов на предприятиях машиностроительного комплекса.

- Обследование соединений и сварных швов элементов.

- Проверка качества и состояния различных металлических элементов в лабораторных и полевых условиях.

Приборы ультразвукового контроля

Сфера применения ультразвуковых установок достаточно обширная. УЗК дефектоскопы способны определять несоответствия структуры в металлических конструкциях и неметаллических изделиях. Их огромное преимущество в том, что проводить обследование возможно также на геометрически разных элементах, кругах, ромбах, пластинах или других сложных фигурах.

Аппаратура для ультразвукового контроля применяется на начальном этапе строительства, изготовления материала, в процессе монтажа, при длительной эксплуатации элемента и т.д.

Также эти приборы широко применяются, потому что относятся к одному из методов неразрушающего контроля, то есть, используя любой дефектоскоп, отсутствует риск повреждения как внутренней, так и внешней структуры материала.

Из чего состоит дефектоскоп

Чтобы наиболее точно понять принцип действия УЗК, разберем, из чего состоят приборы ультразвукового контроля:

- источник испускания ультразвуковых волн;

- специальный приемочный элемент для приема волн;

- датчик контроля;

- панель вывода результатов исследования.

Для определения расстояния до дефекта, проводится замер времени распространения волны до начала инородных показаний на приемнике, а для того, чтобы узнать точную величину нарушения, используют амплитуду отраженного импульса.

Приборы для ультразвукового контроля

На данный момент существуют различные виды дефектоскопов и их модернизации, в целом их все можно разделить на две основные группы: это толщиномеры и, непосредственно, дефектоскопы, работающие засчет акустических колебаний. В составе с ними применяются преобразователи звуковых колебаний и специальные кабели. Для создания благоприятной среды для прохождения волн, при обследовании применяются специальные гели, которые наносятся на материал изделия.

Вихретоковый дефектоскоп вит-4

Наиболее популярное в России устройство для нахождения и определения глубины трещин в металле.

Масса такого изделия не более 500 грамм, что позволяет ему быть абсолютным мобильным.

Прибор применяется на изделиях из металла с минимальной толщиной 2 мм.

В комплекте к данному оборудованию идут:

- Преобразователь вихретоковый.

- Батарея.

- Кабель соединительный.

- Наушники.

- Специальное руководство по правильному использованию.

- Чехол для данного оборудования.

- Два контрольных образца из стали и алюминия с трещинами для проверки пригодности.

Примерная стоимость дефектоскопа ВИТ-4 равна 50000 руб. с эксплуатационным сроком годности 3 года.

Ультразвуковой дефектоскоп для контроля сварных соединений «ПЕЛЕНГ»

Оборудование такого вида предназначено для обследования элементов на наличие сплошностей, однородности, дефектов сварных швов. Может определять, на какой глубине находится нарушение и его примерную величину.

Вес устройства до 1 кг. Он может производить обследование на материалах толщиной от 2 мм до 1,5 м.

Приборы ультразвукового контроля сварных швов типа EPOCH

Это современный прибор, в котором сочетается стандартный набор возможностей ультразвукового устройства с фазированной решеткой. Используется для исследования состояния сварных швов. Достоинство этого оборудования в том, что он может работать в очень широком диапазоне температур, то есть имеется возможность проведения обследования во время нанесения шва и сразу после.

Также у него упрощенная калибровка чувствительности и имеется возможность фокусировки. Имеется возможность отсеивания шума, что увеличивает точность снимков.

Ступая в ногу со временем, в данном устройстве имеется большой объем памяти, это позволяет сохранять снимки сразу в приборе без вывода их на печать. Прибор способен передавать данные сразу на программное обеспечение компьютеров без потери качества изображения.

Устройство УД2-70

УД2-70 одна из модификаций устройств типа УД. Данное оборудование ультразвукового контроля являются практически универсальными, так как позволяют определять сплошность, находить трещины, обследуются им сварные швы, мелкие детали, полуфабрикаты. Особенно полюбился данный прибор в локомотивной промышленности. Приборы УД имеют интерфейс для обнаружения дефектов в деталях колесных пар, МПВС и т.д.

Масса данного изделия, хоть и больше, чем у выше стоящих приборов, 2200 г, но он все еще является мобильным и доступным. Возможность снимков через толщины от 2 мм до 5 метров!

Корпус аппарата сделан из алюминия, что придает ему особенную надежность. Чувствительность контрастов на высоте и также имеется внутренний объем встроенной памяти, что позволяет сохранять результаты обследования.

Аппарат ультразвукового контроля сварных соединений УСД

Универсальное оборудование, на рынке присутствует в различных модификациях. Сделан из ударопрочного материала.

Масса аппарата 1500 г. Аппараты этой серии также имеют вход для энкодера, что позволяет легко и быстро подключать сканеры для построения разверток участка обследования.

К приятным функциям данного аппарата, кроме его надежности и хороших эксплуатационных характеристик, можно отнести функцию смены цвета дисплея.

Дефектоскопы ультразвуковые для контроля сварных швов «СКАРУЧ»

Применяется для материалов толщиной от 4 до 60 мм, имеется встроенная функция толщиномера. Применяется для обследования сварных соединений и конструкций округлой формы (магистральные трубопроводы, различные сосуды и т.п.).

Имеется возможность подключения к компьютеру для передачи информации или подключение к принтеру для вывода информации на бумагу.

Вес сканирующей установки около 4 кг.

Прибор сертифицирован и применяется в различных отраслях промышленности и строительства. Является ручным прибором без автоматической настройки данных.

Ультразвуковое устройство DIO 1000 SFE

Оборудование оснащено по последнему слову техники, современными функциями подключения персонального компьютера, принтеров и дополнительных сканирующих установок. Имеет большой экран, компактен и прост в использовании.

Является высокочастотным аппаратом, вес составляет всего 1,3 кг!

Для удобства пользования экран оснащен антибликовой функцией, является полностью цифровым устройством.

Один из самых высоких температурных диапазонов эксплуатации от -20 до 60 градусов. Может функционировать от батареи до 10 часов.

Применение дефектоскопов за границей

Первые дефектоскопы были лампового типа, и производиться они начали в середине двадцатого века.

В быстром потоке развития технологий, дефектоскопы постоянно меняются, модернизируются и совершенствуются. За границей треть всех обследований конструкций и изделий производится УЗК неразрушающим методом.

В связи со своими малыми размерами и безопасностью для окружающей среды, приборы для ультразвукового контроля сварных соединений широко применяются на атомных электростанциях, трубопроводах с горючими веществами и др., так как на таких предприятиях трудно использовать автоматические исследовательские устройства.

Ультразвуковые толщиномеры

Толщиномеры – это оборудование ультразвуковой дефектоскопии, применяются для измерения толщины верхнего покрытия металлического изделия, чтобы определить целостность слоя, степень его износа.

Работает толщиномер с помощью ультразвуковых колебаний, но настроен иначе. После приложения его к покрытию, волны проникают сквозь лакокрасочный слой и упираются в металлическую поверхность под ним. Данные о времени прохождения слоя до его отражения металлической поверхностью считываются и прибор выдает точное значение толщины.

Достоинства и недостатки приборов ультразвукового контроля сварных швов

Начнем с преимуществ, которых достаточно много:

- Эхо-импульсное оборудование является безопасным для окружающей среды и людей.

- Компактность приборов способствует их высокой мобильности.

- Получение результатов в момент обследования.

- Вследствие высокой мобильности, возможно проведение обследования в условиях эксплуатации объекта без прерывания его работы.

- Относительно низкая стоимость.

- Высокая точность полученных результатов.

Данные с дефектоскопов позволяют, как определять наличие дефектов, так и определять характеристики сплавов и их свойства.

- Не могут со 100% точностью определить размер дефекта.

- Для расшифровки результатов необходимо наличие специалиста с определенной квалификацией.

- Невозможно проведение испытания, если дефектоскоп не касается предмета обследования.

- При использовании устройства на некоторых видах металла (имеющих зернистую структуру) имеется возможность получения недостоверных результатов, вследствие рассеяния волн в зернистой структуре.

Дефектоскопы – это во многом универсальные устройства, которые помогают тщательно и быстро проводиться исследования любых элементов, изготовленных из металлов и сплавов.

117105 г.Москва, Варшавское ш., дом 17

+7 (495) 825-44-52

Неразрушающий контроль сварных соединений трубопроводов

Неразрушающий контроль сварных соединений (далее НКСС) — это способ выявить дефекты металла (дефектоскопия) благодаря, например, проникающему излучению, без физического вмешательства и нарушения целостности изделия, а также получить данные о структуре материала и его физико-химических свойствах. В этой статье пойдёт речь о промышленной дефектоскопии. НКСС — это обязательный этап строительства промышленных конструкций, так же он производится во время их дальнейшей эксплуатации.

Неразрушающий контроль сварных соединений осуществляется для магистральных газопроводов, трубопроводов отопления, изделий в машиностроении, резервуаров и разнообразных строительных конструкций.

Его нормы и методы описаны в ряде ГОСТов. Разработаны государственные стандарты, регламентирующие шесть видов неразрушающего контроля, описывающие каждый метод в отдельности, классифицирующие дефекты сварных швов и смежные тематики. Полный архив ГОСТов вы можете скачать здесь.

Методы неразрушающего контроля сварных соединений

Магнитный контроль

Официальное название по ГОСТу 21105-87 — магнитопопорошковый метод контроля. Основан на эффекте притяжения полями рассеяния, которые возникают в местах дефектов, магнитного порошка.

Этапы:

- намагничивание объекта контроля;

- нанесение на поверхность магнитного порошка;

- если в металле присутствуют дефекты, над ними образуются поля рассеяния, которые притягивают магнитный порошок, в результате чего на поверхности образуются рисунки;

- регистрация индикаторных рисунков визуальным методом или специальными приборами.

Ограничения метода заключаются в том, что он может применяться только для изделий из материалов, обладающих магнитными свойствами, так же магнитный контроль позволяет выявлять только поверхностные и подповерхностные дефекты, минимальная ширина раскрытия которых составляет 2мкм, минимальная протяжённость — 0,5мкм.

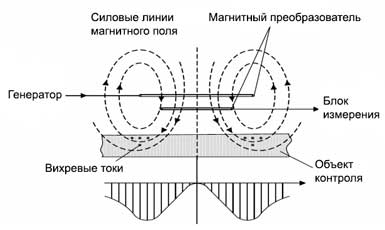

Вихретоковый контроль

Вихретоковый контроль сварных соединений основан на свойстве переменного магнитного поля возбуждать в объекте вихревые токи. В процессе участвуют генератор магнитного поля, преобразователь и объект изучения. Благодаря взаимодействию поля вихревых токов и поля преобразователя регистрируется нарушения структуры поверхностного и подповерхностного слоя. При прохождении прибора в районе дефекта магнитная стрелка отклоняется от базового положения; так же в некоторых дефектоскопах присутствует световая индикация и звуковая.

Оптический контроль

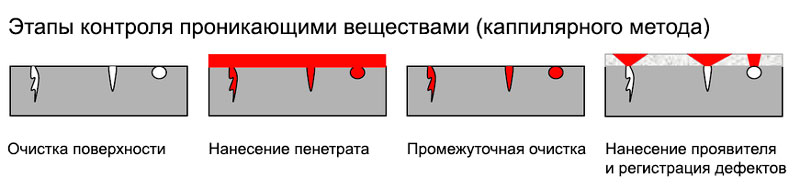

Контроль проникающими веществами (каппилярный метод)

Как правило, метод используется для контроля сварных соединений из нержавеющих металлов. Преимущество данного метода — в его простоте и скорости, так же по расположению и размеру обнаруженных дефектов можно судить об их характере и причинах возникновения. Недостатки — ручной труд, мало возможности для автоматизации, токсичность препаратов.

Электрический контроль

Электрический сварных соединений — первый из рассматриваемых нами, который позволяет выявлять глубинные дефекты. Этот метод реализуется на основе характеристик электрического поля объекта, которое возбуждается специальными приборами. Существует множество подвидов этого метода, суть которых сводится к одному — в местах повреждений металла характеристики электрического поля объекта меняются. В качестве индикатора изменений может быть порошок (электростатический порошковый метод), который образует структуры в местах полей рассеяния, которые присутствуют в зоне дефектов, или же электроискровой дефектоскоп (электроискровой метод), который регистрирует электрический пробой в месте дефекта, падение напряжения в местах дефекта при электропотенциальном методе.

Недостаток метода — физическое взаимодействие с объектом контроля, высокие требования к чистоте поверхности, зависимость от окружающей среды (например, в воде его реализовать невозможно, в отличие от вихретокового контроля). С другой стороны преимущество этого метода в том, что при его помощи можно проверить объект непосредственно в рабочих условиях, которые могли привести к дефектам — температура, вибрация, давление и т.д.

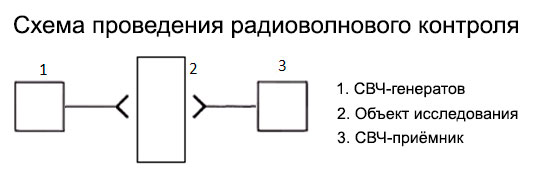

Радиоволновой конроль

Метод реализуется благодаря взаимодействию сверхчастотных электромагнитных волн радиодиапазона с объектом контроля, благодаря чему ещё называется СВЧ-методом неразрушающего контроля. В радиоволновом контроле участвуют СВЧ-генератор, который создаёт СВЧ-поле, объект контроля и СВЧ-приёмник, который регистрирует изменение параметров электромагнитного поля.

Поскольку важным условием для проведения радиоволнового контроля является радиопрозрачность объекта, а сварные швы трубопроводов — это довольно толстый слой металла, а не, например, диэлектрик, то метод является не самым эффективным для глубинного контроля сварных швов.

Тепловой контроль

При тепловом контроле сварных соединений объект исследования нагревается, затем его термические параметры регистрируются специальными приборами — тепловизорами, пирометрами и т.д. Места дефектов характеризуются тепловыми параметрами, отличными от всего объекта.

Преимущества данного метода в том, что его можно использовать при контроле любых материалов, он достаточно быстр и оборудование довольно мобильное, за единицу времени можно провести довольно большой объём работ. Недостатки его, как правило, обуславливаются окружающей средой. Тепловой контроль не рекомендуется проводить под прямыми солнечными лучами, во время осадков, во время тумана или ветра. Поверхность объекта должна быть чиста — грязь и инородные объекты могут исказить параметры инфракрасного (теплового) излучения. Так же повлиять на результаты могут взвешенные осадки, которые присутствуют в воздухе — пыль, сажа, дым, испарения.

Акустический (ультразвуковой) контроль

Когда говорят об акустическом контроле сварных соединений обычно подразумевают ультразвуковой метод с частотой колебания волн выше 20 кГц. Ультразвуковой контроль наряду с радиографическим является обязательным по отношению к объектам повышенной зоны риска. Особенность ультразвука такова, что он будет бродить по объекту, пока не наткнётся на препятствие — это может быть задняя стенка объекта, после которой начинается воздух или же дефект, например, трещина, от которой он отразится (в случае эхо-метода). Металл и воздух обладают очень различающимися акустическими параметрами, поэтому благодаря ультразвуковому контролю можно обнаружить мельчайшие дефекты — от 10 -6. мм.

Общие недостатки метода — низкая достоверность исследования при работе с крупнозернистыми металлами (например, чугун), потому как ультразвуковой сигнал быстро рассеивается и затухает, а также с неоднородными по структуре сварными швами, выполненными из разных видов сталей.

Радиационный контроль

Схема проведения радиационного контроля практически для всех его видов схожа — через объект контроля пропускается ионизирующее излучение, которое фиксируется специальным экраном, это может быть рентгеновская плёнка, или флуоресцирующий экран и т.д. Чаще всего используется рентгенография (радиография) и гаммаграфия.

Рассмотрим основные этапы радиационного метода на примере радиографии:

- подготовка поверхности к контролю — зачистка от брызг металла, неровностей и инородных элементов, которые могут помешать расшифровке снимка;

- установка источника рентгеновского излучения, эталонов чувствительности (для определения чувствительности контроля) и принимающего экрана (рентгеновскую плёнку);

- просвечивание объекта контроля рентгеновским излучением;

- проявление полученных фотографий в специальном помещении со специальными осветителями — негатоскопами;

- расшифровка снимков.

Каталог

Рентгеновский контроль

- Рентгеновские аппараты

- Штативы, устройства крепления, тележки

- Рентгеновские кроулеры

- Коллиматоры, диафрагмы, заглушки

- Рентгеновская плёнка

- Реактивы для обработки рентгенплёнки

- Усиливающие экраны

- Проявочная техника и аксессуары

- Системы оцифровки и архивирования рентгеновских снимков

- Системы цифровой радиографии с фосфорными пластинами

- Плоскопанельные детекторы

- Программное обеспечение для компьютерной и цифровой радиографии

- Рентгенотелевизионные установки

- Свинцовые рентгеновские камеры

- Средства защиты

- Дозиметры

- Негатоскопы

- Денситометры

- Резаки для рентгенплёнки

- Принадлежности для РК

Ультразвуковой контроль

- Ультразвуковые дефектоскопы

- Сканеры-дефектоскопы

- Автоматизированные линии

- Ультразвуковые толщиномеры

- Роликовые датчики на фазированных решётках ФАР

- Ультразвуковые преобразователи Sonatest

- Ультразвуковые преобразователи фирмы «Физприбор»

- Ультразвуковые преобразователи фирмы «АКС»

- Ультразвуковые преобразователи Olympus

- Ультразвуковые преобразователи Krautkramer

- Ультразвуковые преобразователи фирмы «Алтес»

- Ультразвуковые преобразователи серии SENDAST

- Ультразвуковые преобразователи фирмы «Амати-Акустика»

- Ультразвуковые преобразователи фирмы «Константа»

- Ультразвуковые преобразователи фирмы «Луч»

- Ультразвуковые преобразователи фирмы «Алтек»

- Стандартные образцы по ГОСТ (СО, КОУ-2)

- Стандартные образцы предприятия (СОП)

- Кабели для ПЭП

- Гель для УЗК

- Вспомогательные приборы и принадлежности

Акустический и импедансный контроль

Магнитопорошковый контроль

- Магнитные суспензии

- Белые контрастные краски (лаки)

- Магнитные порошки и концентраты

- Очистители

- Постоянные магниты

- Электромагниты

- Магнитопорошковые дефектоскопы

- Размагничивающие устройства и установки

- Контрольные образцы для МПД

- Распылители и системы распыления

- Миксеры для магнитопорошковой суспензии

- Автоматические линии и стенды магнитопорошкового контроля

- Ультрафиолетовые лампы и системы освещения

- Защитные очки

Магнитоиндукционный контроль

Магнитоиндукционный контроль

- Магнитометры (гауссметры, тесламетры)

- Коэрцитиметры (структуроскопы)

- Измерители концентрации напряжения

- Ферритометры

- Магнитные толщиномеры

- Системы электромагнитной дефектоскопии

Капиллярный контроль

- Материалы SHERWIN

- Материалы MAGNAFLUX

- Материалы HELLING

- Материалы Checkmor

- Материалы Ardrox

- Материалы КЛЕВЕР

- Материалы ИНВОТЕКС

- Материалы ЭЛИТЕСТ

- Материалы BYCOTEST

- Материалы PFINDER

- Контрольные образцы для КД

- Распылители и системы распыления для КД

- Линии капиллярного контроля

- Принадлежности для КД

- Ультрафиолетовые лампы и системы освещения

Контроль твердости

Контроль твердости

- Портативные твердомеры металлов

- Стационарные твердомеры металлов

- Твердомеры резины и пластмасс (дюрометры)

- Твердомеры покрытий

- Меры твёрдости металлов

- Меры твёрдости резин и пластмасс

Вихретоковый контроль

- Вихретоковые дефектоскопы

- Трещиномеры

- Приборы для измерения электропроводности

- Контрольные образцы для вихретокового контроля

- Автоматизированные вихретоковые системы

Тепловизионный контроль

- Тепловизоры

- Контактные термометры

- Пирометры (бесконтактные термометры)

- Промышленные беспилотные летающие аппараты

- Зонды (датчики) для контактных термометров

- Термокарандаши

Контроль параметров окружающей среды

Контроль параметров окружающей среды

- Гигрометры

- Термоанемометры

- Шумомеры

- Люксметры (измерители освещённости)

Анализ химического состава материалов

Анализ химического состава материалов

- Рентгенофлюоресцентные анализаторы Х-MET

- Рентгенофлюоресцентные анализаторы SciAps серии Х

- Лазерно-искровые спектрометры Laser Z

- Анализаторы состава сплавов серии Niton

- Анализаторы состава сплавов серии Rigaku

- Анализаторы металлов Innov-X Systems

- Оптико-эмиссионные спектрометры

- Стилоскопы

- Рентгенофлюоресцентные анализаторы Fischer

Визуально-измерительный контроль

Визуально-измерительный контроль

- Набор ВИК

- Профилометры (измерители шероховатости)

- Образцы (меры) шероховатости

- Досмотровые зеркала

- Шаблоны, катетомеры для ВИК

- Принадлежности для визуально-измерительного контроля

Визуально-оптический контроль

Визуально-оптический контроль

- Фиброскопы (гибкие оптоволоконные эндоскопы)

- Бороскопы (жёсткие линзовые эндоскопы)

- Видеоэндоскопы

- Видеокроулеры

- Системы телеинспекции

Контроль покрытий и изоляции

Контроль покрытий и изоляции

- Толщиномеры покрытий

- Электроискровые дефектоскопы

- Электроды и принадлежности к электроискровым дефектоскопам

- Автоматизированные системы измерения толщины покрытий

- Адгезиметры

- Приборы контроля изоляции

- Блескомеры

- Приборы для определения времени и степени высыхания

- Приборы для испытания покрытий на прочность и эластичность

- Устройства для контроля смываемости

- Приборы для определения устойчивости покрытия к повреждению царапанием

- Наборы и принадлежности для контроля покрытий

Контроль в строительстве

Контроль в строительстве

- Приборы для контроля прочности бетона

- Оборудование для испытания бетона и цемента

- Ультразвуковые дефектоскопы для контроля однородности и прочности бетона

- Оборудование для поиска и контроля арматуры в бетоне

- Приборы диагностики свай

- Плотномеры грунта, нефтебитума, асфальтобетона

- Принадлежности

Физико-механические испытания

Физико-механические испытания

- Разрывные машины

- Испытательные прессы

- Маятниковые копры

- Вырубные машины

- Системы температурных испытаний

- Принадлежности для испытаний

Контроль подземных трубопроводов

- Акустические течеискатели

- Корреляционные течеискатели

- Трассо и кабелеискатели

- Трассотечеискатели

Контроль герметичности

- Масс-спектрометрические гелиевые течеискатели

- Портативные течеискатели

- Вакуумные рамки и установки

Вибродиагностика

Вибродиагностика

- Виброметры

- Виброанализаторы

- Стационарные системы

Акустико-эмисcионный контроль

Акустико-эмисcионный контроль

- АЭ-системы

- Преобразователи акустической эмиссии

Лаборатории неразрушающего контроля

Лаборатории неразрушающего контроля

Не нашли подходящий товар? Воспользуйтесь поиском

Спецпредложения

- Ультразвуковой дефектоскоп А1214 EXPERT

- Рентгеновский аппарат «Март-250»

- Рентгеновский аппарат Eresco 42 MF4

- Показать еще

Производители

- Спектрофлэш

- Синтез НДТ

- General Electric

- Olympus

- Agfa

- Показать еще

О компании

- Статьи

- Новости

- Сотрудники

- Вакансии

- Отзывы

- Показать еще

Услуги

- Лаборатория НК

- Сервисный центр

- Поверка оборудования

- Показать еще

Каталог товаров

- Рентгеновский контроль

- Капиллярный контроль

- Контроль твердости

- Магнитопорошковый контроль

- Ультразвуковой контроль

- Показать еще

Контакты

г. Екатеринбург, ул. Фронтовых Бригад, д. 31, подъезд 2

Отправить ТЗ

Спасибо!

Заявка отправлена в работу. Скоро с вами свяжется менеджер. Он согласует комплектацию, условия оплаты и сроки доставки.

Скоротать время до звонка можно у нас в блоге. Мы пишем о кейсах, лайфаках «пиловцев» и скидках.

Сделать заказ

Сделайте заказ и наши менеджеры обязательно с Вами свяжутся

Спасибо!

Заявка отправлена в работу. Скоро с вами свяжется менеджер. Он согласует комплектацию, условия оплаты и сроки доставки.

Скоротать время до звонка можно у нас в блоге. Мы пишем о кейсах, лайфаках «пиловцев» и скидках.

Отправить заявку

Заполните поля для обратной связи

Спасибо!

Заявка отправлена в работу. Скоро с вами свяжется менеджер. Он согласует комплектацию, условия оплаты и сроки доставки.

Скоротать время до звонка можно у нас в блоге. Мы пишем о кейсах, лайфаках «пиловцев» и скидках.

Сообщить об ошибке на сайте

Заполните пояснение к ошибке

Спасибо!

Мы получили ваше сообщение об ошибке, скоро мы его рассмотрим и внесём исправления на сайте.

Обратиться в компанию

Задайте вопрос и наши менеджеры обязательно с Вами свяжутся

Спасибо!

Заявка отправлена в работу. Скоро с вами свяжется менеджер. Он согласует комплектацию, условия оплаты и сроки доставки.

Скоротать время до звонка можно у нас в блоге. Мы пишем о кейсах, лайфаках «пиловцев» и скидках.

Заказать звонок

Оставьте свой номер телефона и мы вам перезвоним

Спасибо!

Заявка отправлена в работу. Скоро с вами свяжется менеджер. Он согласует комплектацию, условия оплаты и сроки доставки.

Скоротать время до звонка можно у нас в блоге. Мы пишем о кейсах, лайфаках «пиловцев» и скидках.

Отклик на вакансию

Оставьте своё резюме и контактные данные и мы свяжемся с вами

Отправить заявку

Заполните поля для обратной связи

Спасибо!

Заявка отправлена в работу. Скоро с вами свяжется менеджер. Он согласует комплектацию, условия оплаты и сроки доставки.

Скоротать время до звонка можно у нас в блоге. Мы пишем о кейсах, лайфаках «пиловцев» и скидках.

Неразрушающий контроль

Неразрушающий контроль (НК) — проверка и контроль надёжности основных рабочих свойств и параметров объекта или отдельных его элементов/узлов. Выявляются заводские браки, опасные мелкие дефекты в виде микропор, расслоения и пустоты в материале или соединениях, непровары, внутреннее напряжение и коррозия. При этом не требуется выведение объекта из эксплуатации, демонтаж или остановка производства. Это основное преимущество НК перед другими средствами диагностики. Для решения задач промышленной диагностики мы предлагаем приборы и оборудование всех видов неразрушающего контроля: ультразвукового, вихретокового, магнитного, визуального, рентгеновского и оптического. Наши поставщики — ведущие мировые производители, оборудование которых отличается высоким уровнем качества и надёжности. Компания ПЕРГАМ производит собственные, уникальные для российского рынка разработки в области неразрушающего контроля. Подберите оборудование под ваши задачи на сайте или позвоните по телефону, наши менеджеры подберут его за вас, ответят на ваши вопросы, предложат выездную демонстрацию на вашем объекте. Телефон в Москве: +7 (495) 775-75-25 (доб. 193).

ФР-преобразователь для контроля композиционных и других материалов с гладкой ровной поверхностью

Сканер для контроля отводов, колен и гибов трубопровода, методом фазированных решеток

Ультразвуковой сканер для контроля качества сварных соединений

Полуавтоматический сканер AxSEAM для контроля сварных швов

Ультразвуковой толщиномер для контроля целостности металлических изделий

Портативный магнитный толщиномер Olympus NDT Magna Mike 8600

Портативный ручной B-сканер резервуаров и труб диаметром от 50 мм

Ультразвуковой толщиномер металлов, стекла, резины и композитных материалов

Дефектоскоп на основе метода ACFM для нефтегазовой и энергетической отраслей

ПО для дефектоскопов с поддержкой вихретоковых и матричных преобразователей

Программное обеспечение для вихретоковых дефектоскопов

Контроль коррозии трубопроводов под изоляцией

Видеоэндоскоп для осмотра протяженных трубопроводов и теплообменников

Промышленный видеоскоп для визуального неразрушающего контроля

Легкий и мобильный позволяет оператору использовать в любом месте

Видеоэндоскоп для экспертов визуально измерительного контроля

Магнитный сканер днищ резервуаров

Прибор для обнаружения коррозии трубопроводов

Портативный магнитный толщиномер Olympus NDT Magna Mike 8600

Клещи для магнитопорошковой дефектоскопии Parker Research

Негатоскоп SEMAT 28 10 х 24

Негатоскоп SEMAT 27 10 × 48

Рентгеновский кроулер труб

Фосфорные пластины для промышленной радиографии

Портативный спектрометр для быстрой идентификации и сортировки марок сплавов

Анализатор химического состава металлов и сплавов

Ручной энергодисперсионный РФ анализатор металлов и сплавов

Мобильный спектрометр для анализа качества металлов

Автономная система контроля труб Olympus NDT ERW Off-Line

Поточная система контроля труб Olympus NDT ERW In-Line

Система контроля всего объема вращающейся трубы Olympus NDT RTIS

Высококлассный ручной 3D сканер для детализированного сканирования объектов минимального размера

Портативный 3D сканер для работы в полевых условиях

Преобразователь вибрации для контроля состояния электродвигателей, насосов и вентиляторов

Беспроводная установка для контроля состояния технологического оборудования

Система непрерывного контроля технического состояния производственного оборудования

Портативная система мониторинга состояния производственного оборудования

Пластины MYLAR® – легкие, прочные и точные

Пластины для быстрой и точной центровки

Высококачественные пластины высокого качества для быстрой и точной центровки

Измерение отклонений от перпендикулярности и параллельности

Многофункциональный тестер электродвигателей MCEmax PdMA

Прибор для динамического тестирования электродвигателей Emax PdMA

Прибор для статического тестирования электродвигателей MCE PdMA

Приборы и оборудование неразрушающего контроля со склада в Москве

В ассортименте каталога Более 250 наименований приборов НК. Компания АО «Пергам-Инжиниринг» поставляет, производит и обслуживает приборы и оборудование для промышленного неразрушающего контроля и технической диагностики. Официальный представитель ведущих фирм-производителей оборудования НК. За 22 года работы приобрели богатый опыт и заслужили репутацию надёжного поставщика качественного и надёжного оборудования. Наши специалисты организуют демонстрацию, проведут обучение специалистов-пользователей в собственном офисе в Москве, а также на территории Заказчика и за рубежом в учебных центрах фирм-производителей (в Швеции, США, Ирландии, Великобритании, Германии, Италии, Израиле, Франции, Австрии, Швейцарии).

У нас вы можете купить

- приборы для визуальной инспекции;

- рентгеновское. ультразвуковое и токовихревое оборудование;

- оборудование радиографического контроля;

- приборы визуального контроля;

- молотки для контроля бетона и строительных материалов;

- ультразвуковые дефектоскопы, видеоскопы и промышленные эндоскопические системы;

- лазерные трехмерные сканеры;

- высокоскоростные сканеры обнаружения коррозии днищ резервуаров;

- толщиномеры покрытий;

- фиброскопы и бороскопы;

- высокоскоростные камеры для съемки и анализа быстротекущих процессов;

- портативные рентгеновские генераторы и негатоскопы;

- приборы лазерной центровки, анализа вибрации;

- оборудование диагностики труб и трубопроводов;

- анализаторы химического состава металлов.

- портативные приборы для проверки защитного оборудование систем электроснабжения

Компания ПЕРГАМ — официальный партнёр Российского, Казахстанского, Немецкого, Австрийского, Итальянского и Швейцарского обществ неразрушающего контроля. Имеет государственные сертификаты и лицензии на поставляемое оборудование и предоставляемые услуги. В 2011 году компания получила сертификат ISO 9001-2008.

Для решения задач промышленной диагностики мы предлагаем приборы и оборудование всех видов неразрушающего контроля. Наши поставщики — ведущие производители с мировым именем, это даёт вам 100% гарантию качества. Производим собственные, уникальные для российского рынка разработки в области неразрушающего контроля. Технические специалисты компании имеют значительный опыт решения комплексных задач в этой области и регулярно повышают свою квалификацию на предприятиях производителей оборудования.

Неразрушающий контроль используется в самых разных секторах промышленности, включая аэрокосмическую, энергетическую, нефтегазовую и автомобильную отрасли. Приборы НК используют более 3500 предприятий России и СНГ. Они помогают избежать серьёзных аварий и сохранить бюджет компаний за счёт профилактической диагностики и выявления дефектов на ранней стадии развития. Наши инженеры проводят полный комплекс работ по контролю и диагностике промышленных объектов, консультируют пользователей с выездом на предприятие заказчика.

Неразрушающий контроль — основной профиль деятельности компании. ПЕРГАМ — заслуженный эксперт №1 в России и СНГ в этой области. Принимаем участие в прикладной разработке новейших научных достижений российских ученых в области технической диагностики, занимаемся продвижение этих новинок на целевые промышленные рынки в России и за рубежом.

Наши преимущества

- Хорошо подготовленные специалисты, готовые поделиться опытом и знаниями, помочь с решением сложных нестандартных задач;

- Собственные технические разработки и научно-исследовательская деятельность (НИР) в самых наукоёмких отраслях техники и технологии;

- Адаптация серийно выпускаемого оборудования к уникальным требованиям заказчика;

- Большой парк демонстрационного оборудования неразрушающего контроля;

- Собственный сервисный центр – поверка, ремонт, гарантийное и постгарантийное обслуживание оборудования;

- Бесплатные демонстрации и полевые испытания всего поставляемого оборудования с выездом на объект заказчика.

Гордимся каждым клиентом

ОАО «ФСК ЕЭС», Мосэнерго, Новосибирскэнерго, ОАО «РусГидро», ЗАО «ИНТЕР РАО ЕЭС», ОАО «Концерн Росэнергоатом», Атомстройэкспорт, НВАТЭ, ГМК «Норильский никель», Северсталь, НЛМК, Компания «Силовые машины», Первоуральский новотрубный завод, Севмаш, Криогенмаш, ПК ХК Электрозавод, МЧС, ФСО, Пограничная служба, Федеральная служба РФ по контролю за оборотом наркотиков, ММП «Салют», ОКБ Сухого, РСК «МиГ», НПО Машиностроения, НПЦ им. М.В. Хруничева, НПО Энергомаш, Минерально химическая компания «ЕвроХим», Акрон, КуйбышевАзот, СИБУР, Воронежсинтезкаучук, Газотранспортные предприятия ОАО «Газпром», ТНК-ВР, РНПК, Саратовский НПЗ, ТД Лукойл, Оргэнергогаз, Томскнефтехим, Ангарская нефтехимическая компания, Томский ПУ, РФЯЦ, Дальневосточный ГУ и другие предприятия.

Неразрушающий контроль

ГОСТ 18353-79 «Контроль неразрушающий. Классификация видов и методов» в зависимости от физических явлений, положенных в основу неразрушающего контроля подразделяет его на виды:

— оптический;

— радиационный;

— акустический;

— магнитный;

— вихретоковый;

— электрический;

— радиоволновой;

— тепловой;

— проникающими веществами.

Вид контроля – это условная группировка методов неразрушающего контроля, объединенная общностью физических принципов, на которых они основаны. Методы каждого вида неразрушающего контроля классифицируются по определенным признакам:

— характеру взаимодействия физических полей с объектом;

— первичным информативным параметрам;

— способам получения первичной информации.

Методы контроля качества сварных соединений устанавливает ГОСТ 3242-79.

Применение метода или комплекса методов контроля для обнаружения дефектов сварных соединений при контроле конструкций при ее изготовлении, ремонте и реконструкции зависит от требований, предъявляемых к сварным соединениям в технической документации на конструкцию. Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.

Методы неразрушающего контроля качества сварных соединений

Визуальный контроль и измерения

Визуально-оптический контроль – это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения) ГОСТ 23479-79 «Контроль неразрушающий. Методы оптического вида» устанавливает требования к методам контроля оптического вида. Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х. Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп 2х до 7х. В сомнительных случаях и при техдиагностировании допускается увеличение до 20х.

Визуальный контроль выполняется до проведения других методов контроля. Дефекты, обнаруженные при визуальном контроле, должны быть исправлены до проведения контроля другими методами.

Радиографический контроль

Радиационный вид неразрушающего контроля в соответствии с ГОСТ 18353-79 делится на методы: радиографический, радиоскопический, радиометрический. Радиографический метод контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок. Требования к радиографическому контролю регламентированы ГОСТ 7512-82 «Контроль неразрушающий. Сварные соединения. Радиографический метод».

Схема просвечивания рентгеновскими лучами:

1 – рентгеновская трубка; 2 – кассета; 3 – фотопленка; 4 – экраны.

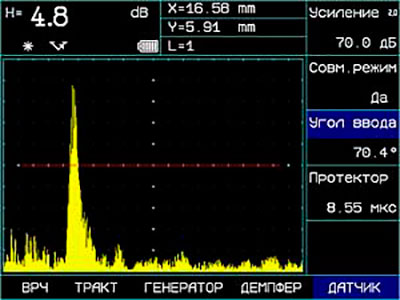

Метод ультразвуковой дефектоскопии

Данный метод относится к акустическому виду неразрушающего контроля (ГОСТ 3242-79), применяется при толщине металла шва не менее 4 мм. Он основан на использовании ультразвуковых волн, представляющих собой упругие колебания материальной среды с частотой выше 0,5-0,25 МГц (выше той, которую способны воспринимать слуховые органы человека). В этом методе контроля (ГОСТ 14782-86) используется способность ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Когда при прохождении через сварной шов ультразвуковые волны встречают на своем пути дефекты (трещины, поры, шлаковые включения, расслоения и т. д.), они отражаются от границы раздела металл–дефект и могут быть зафиксированы при помощи специального ультразвукового дефектоскопа.

Магнитные методы контроля

Магнитные методы контроля основаны на принципе использования магнитного рассеяния, возникающего над дефектом при намагничивании контролируемого изделия. Например, если сварной шов не имеет дефектов, то магнитные силовые линии по сечению шва распределяются равномерно. При наличии дефекта в шве вследствие меньшей магнитной проницаемости дефекта магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния.

Прохождение магнитного силового потока по сварочному шву:

а – без дефекта; б – с дефектом

В соответствии с ГОСТ 18353-79 в зависимости от способа регистрации потоков рассеяния различают три магнитных метода контроля: магнитопорошковый, индукционный, магнитографический. Наиболее распространен магнитопорошковый метод или магнитопорошковая дефектоскопия (МПД).

Вихретоковый контроль

Методы вихретокового контроля основаны на регистрации изменения электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля. Вихревые токи – это замкнутые токи, индуктированные в проводящей среде изменяющимся магнитным полем. Если через катушку пропускать ток определенной частоты, то магнитное поле этой катушки меняет свой знак с той же частотой. Интенсивность и распределение вихревых токов в объекте зависят от его геометрических, электромагнитных параметров и от взаимного расположения измерительного вихретокового преобразователя (ВТП) и объекта. В качестве преобразователя используют обычно индуктивные катушки (одну или несколько). Синусоидальный или импульсный ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное сопротивление. Регистрируя напряжение на зажимах катушки (трансформаторный вихретоковый метод) или ее сопротивление (параметрический вихретоковый метод) получают информацию о свойствах объекта и о положении преобразователя относительно него.

Методы контроля проникающими веществами

Капиллярная дефектоскопия

Капиллярные методы НК предназначены для обнаружения открытых дефектов, выходящих на поверхность: трещин, пор, раковин, непроваров и других несплошностей поверхности изделий без их разрушения. Различают два основные метода капиллярной дефектоскопии: цветной и люминесцентный. Этими методами контролируют детали различной формы из аустенитных, титановых, алюминиевых, медных и других немагнитных материалов. Эти методы позволяют выявлять:

— трещины сварочные, термические, усталостные;

— пористость, непровары и другие дефекты типа открытых несплошностей различной локализации и протяженности, невидимые невооруженным глазом и лежащие в пределах чувствительности и надежности дефектоскопических средств.

Течеискание

Пузырьковый метод с использованием вакуумных камер

Вакуумный контроль сварных швов применяют в тех случаях, когда применение других способов почему-либо исключено. В частности, этот метод широко применяется при контроле сварных днищ резервуаров, газгольдеров, цистерн, гидроизоляционных ящиков. Он позволяет обнаружить отдельные поры диаметром до 0,004 0,005 мм, а производительность при его использовании достигает 40 – 60 м сварных швов в час. Вакуум создают при помощи переносной вакуум-камеры, которую устанавливают на наиболее доступной стороне проверяемого участка шва, предварительно обильно смоченной мыльным раствором. В результате разности давлений по обеим сторонам шва воздух будет проникать в камеру при наличии неплотностей в сварном соединении. В местах трещин, непроваров, газовых пор образуются стойкие мыльные пузырьки, хорошо видимые через прозрачный верх камеры. Отметив расположение дефектов мелом, цветным карандашом или краской, впускают атмосферный воздух, камеру снимают и сделанные отметки переносят на сварной шов.

Контроль швов газоэлектрическими течеискателями

В настоящее время применяют два вида газоэлектрических течеискателей: гелиевые и галоидные. Чувствительность газоэлектрических течеискателей к выявлению неплотностей в швах очень высока, но ввиду сложности конструкции и значительной стоимости изготовления их применяют только для контроля особо ответственных сварных конструкций.

Принцип работы гелиевого течеискателя основан на высокой способности гелия при определенном вакууме проходить сквозь неплотности сварных швов. При контроле сварные швы снаружи испытуемой емкости обдувают из резинового шланга тонкой струёй гелия, находящегося под небольшим давлением в специальном сосуде — газометре. При наличии неплотностей в швах гелий или его смесь с воздухом попадает из емкости в масс-спектрометрическую камеру, в которой поддерживается высокий вакуум. При попадании гелия в масс-спектрометрическую камеру в ней возникает ионный ток, который подается на индикаторы — миллиамперметр и сирену. Величина отклонения стрелки миллиамперметра позволяет судить о размерах дефекта.

Испытания плотности сварных швов

Испытаниям на плотность подвергают емкости для горючего, масла, воды, трубопроводы, газгольдеры, паровые котлы и др. Существуют несколько методов контроля плотности сварных швов: гидравлическое испытание, испытание водой без давления или наливом, испытание струей воды или поливом, пневматическое испытание, испытание аммиаком, испытание керосином.

Ультразвуковые дефектоскопы

Ультразвуковой дефектоскоп на фазированных решетках УСД-60ФР

В наличии: Под заказ

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп А1211 Mini

Гарантия: 24 месяца

Ультразвуковой дефектоскоп УСД-50 IPS

В наличии: Под заказ

Гарантия: 36 месяцев

Высокочастотный ультразвуковой дефектоскоп-томограф А1550 IntroVisor

В наличии: Под заказ

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп А1212 МАСТЕР

Гарантия: 12 месяцев

Ультразвуковой дефектоскоп «А1214 ЭКСПЕРТ»

Гарантия: 24 месяца

Ультразвуковой дефектоскоп УД2В-П46

В наличии: Под заказ

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп УД2В-П45.Lite

В наличии: Под заказ

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп УСД-50

В наличии: Под заказ

Гарантия: 12 месяцев

Ультразвуковой дефектоскоп Velograph II

В наличии: Под заказ

Гарантия: 24 месяца

Ультразвуковой дефектоскоп УСД-60

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп УД2-3C

В наличии: Под заказ

Гарантия: 18 месяцев

Универсальный ультразвуковой дефектоскоп УД3-103 Пеленг

В наличии: Под заказ

Гарантия: 36 месяцев

Портативный ультразвуковой дефектоскоп УСД-46

В наличии: Под заказ

Гарантия: 12 месяцев

Многофункциональный дефектоскоп «ТОМОГРАФИК» УД4-Т

В наличии: Под заказ

Гарантия: 18 месяцев

Ультразвуковой дефектоскоп УД2-70

В наличии: Под заказ

Гарантия: 12 месяцев

Ультразвуковой дефектоскоп УД2-102 Пеленг

В наличии: Под заказ

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп УД2В-П46 (старая версия с LD экраном)

В наличии: Под заказ

Гарантия: 36 месяцев

Ультразвуковой дефектоскоп УСД-60ФР-16/128

В наличии: Под заказ

Гарантия: Не указано

Ультразвуковой дефектоскоп УД3-71

В наличии: Под заказ

Гарантия: 18 месяцев

- Первая

- «

- 1

- 2

- 3

- 4

- 5

- »

- Последняя

Ультразвуковые дефектоскопы используются для обнаружения различных недостатков в промышленных изделиях. К ним можно отнести:

- отличия химического состава от заданных показателей;

- нарушения целостности гомогенности структуры;

- несоответствие размеров;

- появление коррозии и т. д.

Сфера использования УЗК-дефектоскопов широка:

- машиностроение;

- различные промышленные отрасли;

- строительство;

- энергетика.

Некоторые типы УЗ-дефектоскопов позволяют вести контроль изделий из металла, которые передвигаются с большой скоростью относительно прибора. Важно и то, что выполнять поиск дефектов можно, не прерывая производственный процесс.

Принцип работы ультразвукового дефектоскопа

В приборах данного типа может использоваться несколько методов контроля сварных соединений:

- эхометод. Базируется на том, что в контролируемый объект отправляются ультразвуковые сигналы и регистрируется время и интенсивность прохождения эхосигнала;

- зеркально-теневой. Основывается на столкновении ультразвуковых колебаний с изъяном и их отражении в обратном направлении. О наличии дефекта свидетельствует тот факт, что энергия колебаний уменьшается или изменяется их фаза. Данный метод часто применяется для контроля качества сварного шва.

Сочетания зеркально-теневого и эхометода используются для оценки риска вертикальных трещин (например, в рельсах). Дело в том, что использование только эхометодики является недостаточным в данном случае.

Рекомендации по выбору

Производители предлагают дефектоскопы, которые отличаются:

- размерами;

- весом;

- характеристиками дисплея;

- наличием дополнительных функций и т. д.

Поэтому при выборе ультразвуковых дефектоскопов для контроля сварных швов важно определиться с условиями использования, а также сферой задач, которые предстоит решать с их помощью. В случае если необходимо использовать прибор в труднодоступных или удаленных друг от друга объектах, лучше отдать предпочтение компактной модели. Если планируется эксплуатация устройства под открытым небом, то нужно заранее определиться, при каком диапазоне температур оно будет использоваться.