Оборудование для полировки нержавеющей стали

Установки электролитно-плазменного полирования УПП

Компания «Технологии и Предложения» является производителем установок плазменного полирования УПП. Только применение качественных комплектующих и большой опыт специалистов в данной области позволило нам завоевать доверие многих клиентов и поставлять установки электролитно-плазменного полирования в разные страны мира на протяжении более 30 лет.

Установки УПП используются, чаще всего, для быстрого достижения зеркальной, равномерно блестящей и качественной поверхности на изделиях из нержавеющих сталей (AISI 304 (08Х18Н10), AISI 316 (10Х17Н13М2), AISI 316T (10Х17Н13М2Т), AISI 321 (12-08Х18Н10Т) и др), для финишного, декоративного полирования деталей из меди и медных сплавов, для полирования некоторых марок титана и углеродистых сталей.

Плазменное полирование (электролитно-плазменное полирование, финишное полирование) – простой, быстрый метод полировки деталей из нержавеющих сталей в безопасном растворе неорганических солей. По мере опускания изделий в раствор, вокруг детали образуется плазма, за счет этого чистота поверхности улучшается на 2-4 класса. В течение 3-5 минут процесса плазменного полирования появляется зеркальный, однородный блестящий цвет; зачистка сварных швов, цветов побежалости происходит в течение 1-2 минут; притупление острых кромок, заусенцев в течение 2-3 минуты; осветление, активация поверхности 30-60 секунд. Много примеров до и после плазменной полировки с указанием времени цикла предоставлены внизу страницы (видеоматериалы, фотографии).

Основным отличием от электрохимического и механического полирования является то, что процесс электролитно-плазменного полирования экологически безопасен, не содержит кислот, не требует специальных очистных сооружений, соответствует санитарным нормам, в несколько раз производительнее механического способа полирования, улучшает условия труда, повторяемость качества полировки продукции сложной формы от цикла к циклу.

Область применения установок электролитно-плазменного полирования

Установки электролитно-плазменного полирования применяются для:

- Финишного, декоративного полирования продукции из нержавеющих, конструкционных сталей, цветных металлов и сплавов, как в машиностроении, так и в производстве товаров народного потребления и медицинского назначения.

- Полирования, обезжиривания и активации поверхности изделий перед нанесением гальванических либо вакуумных покрытий.

Состав оборудования плазменного полирования

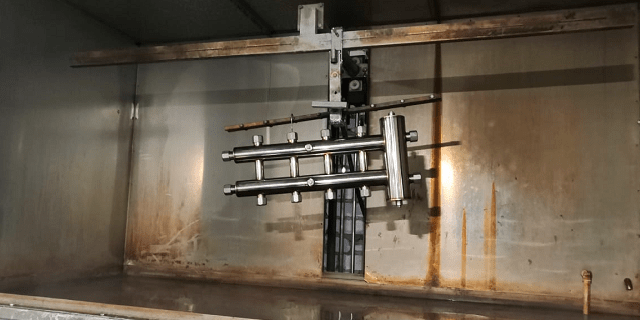

Оборудование для плазменного полирования, чаще всего, включает в себя три основные части:

- Рабочую ванну с технологическим раствором и защитным кожухом для защиты от паров. Ванна изготавливается из коррозионностойкой стали, имеет механизм подъема-опускания (производство Италия).

- Трансформатор специального применения (производство Республики Беларусь) различной мощности в зависимости от площади полируемых деталей и от программы выпуска продукции в смену.

- Стойку питания и управления, которая позволяет проводить процесс полирования в автоматическом/ручном режиме с помощью контроллера фирмы Siemens с применением датчиков для безопасности рабочего персонала и защиты оборудования от перегрузок.

Характеристики оборудования плазменного полирования

- Производительность: 1 — 110 дм 2 /цикл. Зависит от выбранной мощности оборудования.

- Время цикла: 1-5 мин. Зависит от поставленной задачи и качества исходной поверхности.

- Мощность трансформатора: 6 — 630 кВт. Зависит от площади погружаемой детали для полирования.

- Площадь занимаемая установкой плазменного полирования: 2 — 6 м 2 .

- Оборудование работает в автоматическом режиме управления кроме операции загрузки/выгрузки изделий. Оборудование мощностью до 100 кВт изготавливается как в ручном, так и в автоматическом режиме управления.

- Изделия с большой площадью могут полироваться на установках малой мощности в два этапа. Изделие погружается до половины с последующим переворотом.

Для эксплуатации установки электролитно-плазменного полирования необходимо:

- Трехфазная сеть, напряжение 380 В, частота 50 Гц.

- Проточная водопроводная вода или система оборотного водоснабжения.

- Сжатый воздух.

- Вытяжная вентиляция.

Специальный фундамент для размещения установки электролитно-плазменного полирования не применяется.

Установки плазменного полирования просты в обращении, поэтому высококвалифицированного персонала для управлением установкой не требуется.

Базовые модели установок плазменного полирования

Компания «Технологии и Предложения» может предложить Вам следующие серийно выпускаемые модели установок для электролитно-плазменного полирования:

Наши установки плазменного полирования поставлены и успешно эксплуатируются в России, Беларуси, Ю. Корее, Украине, Китае, Турции (смотрите список наших клиентов).

Для правильного выбора оборудования плазменной полировки необходимой мощности, просим Вас сообщить:

- Габариты обрабатываемых изделий (желательно прислать нам чертеж, эскиз либо фотографии изделий).

- Из какого материала изготовлены изделия?

- Какой результат Вам необходимо получить от процесса электролитно-плазменного полирования: зеркальную поверхность, притупление острых кромок, удаление заусенцев, окалин, зачистка сварных швов и т.д.?

- Какое количество изделий необходимо полировать за одну смену, какое количество смен?

Много примеров наших работ и видеоматериалов о нашей продукции смотрите на наших страницах в социальных сетях:

Полировка нержавеющей стали – зеркало за 5 минут реально!

Полироль для нержавеющей стали помогает нам обновить поверхность и очень быстро сделать ее блестящей простым механическим способом. Но это не всегда эффективно. Какие методы более действенные и насколько они доступны для бытового применения?

1 К каким изменениям приводит полирование?

Полировка – финишная стадия при изготовлении различных изделий. Заключается этот процесс в оплавлении поверхностного слоя толщиной 0,01–0,03 мм. В результате устраняются все мелкие дефекты (микротрещины, царапины, раковины и т. д.). Поверхность получается идеально гладкой и отражает свет. Подобный эффект достигается благодаря тому, что глубина неровностей менее длины волны видимого света.

Добиться зеркальной поверхности металла можно и другими способами, например, хонингованием. Но они обычно требуют специального оборудования, материалов и знаний. Поэтому их применение оправдано только когда необходимо обеспечить заданную точность. С полированием все намного проще. Для этой операции используются довольно простые станки, а полировальный инструмент можно сделать даже в домашних условиях. Отлично проявили себя войлок, кожа, мягкая ткань. На рынке и в магазинах продаются специальные пасты, сделанные на основе окиси хрома, трепела или крокуса. Эти материалы используются для механического метода, но существуют еще и химические способы обработки поверхности в специальных растворах.

Правильно подготовить изделие очень важно. На поверхности не допускается наличие различных дефектов, поэтому перед полированием следует стадия шлифования (снятие более толстого слоя). Чтобы найти скрытые изъяны, полирование начинается с наиболее «слабых» участков. Например, в сварных конструкциях это швы, где чаще всего обнаруживаются микротрещины или раковины. Полировку нержавеющей стали, впрочем, как и иных материалов, делают в несколько подходов, каждый раз подбирая рабочий материал меньшей зернистости. Причем желательно свести количество операций к минимуму.

2 Механические методы – классика, доступная каждому

Это наиболее простой способ добиться зеркально гладкой поверхности. Заключается он в следующем. Высокая скорость вращения полировального материала и возникающее при этом трение приводит к повышению температуры, в результате тончайший поверхностный слой оплавляется и становится идеально гладким.

Существует два вида полировки – черновая и чистовая. Первая делается более крупнозернистыми материалами и необходима для устранения шероховатости поверхности. В качестве рабочего инструмента выступают специальные пасты или ленты, на которые нанесены абразивные частички. Чистовое полирование – финишный этап. В этом случае нашли свое применение специальные порошки, тонкие полировальные пасты, в состав которых дополнительно входят и поверхностно-активные вещества. Они наносятся только на мягкие круги из эластичного материала, которыми и натирают обрабатываемое изделие.

Делать полирование можно и вручную, но это займет очень много времени. Поэтому придется обзавестись специальной шлифовальной машинкой. Начинается обработка наиболее крупнозернистым материалом, а затем каждый последующий раз необходимо уменьшать размер абразива вдвое. При этом лучше не устанавливать скорость больше 4500 об/мин. Финишное полирование начинают с участков, где заметны мелкие риски.

Однако если речь идет о мелких элементах незамысловатой формы, тогда возможно избежать электрополировки нержавеющей стали и использовать ручной метод. В этом случае специальная паста наносится на кусочек войлока либо иной мягкой ткани, и поверхность натирается круговыми движениями. Также ручного способа не избежать при обработке труднодоступных мест, куда шлифовальная машинка не сможет достать.

3 Химическое полирование – особенности и рецепты

При этом способе изделие погружают в химический раствор и держат определенное время. Также очень важно соблюдать температурный режим. В результате протекания химических процессов микронеровности на поверхности расплавляются, и она получается идеально гладкой. Главное преимущество этого способа – скорость полировки, обычно процесс занимает несколько минут. Еще вам не понадобится специальный электроинструмент, источник тока. Вы прилагаете минимум усилий в отличие от ручного метода. Кроме того, поверхность равномерно полируется независимо от конфигурации. Жидкий раствор проникает даже в самые укромные места детали.

При этом всем обилии плюсов есть и некоторые недостатки. Во-первых, это меньший блеск, поэтому такое полирование применимо только когда деталь не нуждается в зеркальной поверхности. Во-вторых, раствор недолговечен, так что придется работать интенсивно после его приготовления. В-третьих, смесь очень агрессивная, поэтому особое внимание необходимо уделить технике безопасности. Работы проводятся только в специальной одежде и при хорошей вентиляции помещения. Для химполировки нержавеющей стали используются растворы на основе кислот.

Смешивается 660 г/л соляной, 230 г/л серной кислоты и 25 г/л кислотного оранжевого красителя. Нагреваем раствор до 70–75 °C и погружаем в него деталь. Достаточно подержать ее около 3 мин. При этом смесь желательно периодически перемешивать либо встряхивать изделие, в противном случае на некоторых участках поверхности могут скапливаться пузырьки газов, что негативно скажется на качестве полировки.

Во всех рецептах предполагается использование концентрированных кислот.

Еще в раствор можно добавить поверхностно-активные вещества (ПАВ), глицерин и бензиловый спирт. Смесь включает 25–35 частей фосфорной, по 5 ч. азотной и соляной, 0,5 ч. сульфосалициловой кислот и 0,5 ч. двунатриевой соли этилендиаминтетрауксусной кислоты (ЭДТА). Также необходимо 1 ч. глицерина, а содержание бензилового спирта не превышает 0,1 ч. В качестве ПАВ используются триэтаноламин, этиленгликоль и оксифос, содержание этих веществ не более 0,015; 0,017 и 0,01 частей соответственно. Изделие из нержавеющей стали предварительно обезжиривается щелочным раствором, затем промывается в проточной воде и высушивается. Тем временем нагреваем смесь до 80 °C и погружаем в нее деталь максимум на 3 минуты.

В этом случае берется 20–30 % ортофосфорной, 4–5 % азотной и около 4 % соляной кислоты, также в состав входит 1,5 % метилоранжа. Все остальное – дистиллированная вода. Раствор нагревается максимум до 25 °C, а время обработки колеблется от 5 до 10 минут. Чтобы улучшить качество полирования, изделие необходимо периодически шевелить.

4 Электрохимическая полировка – что изменит присутствие тока?

При электрохимической полировке нержавеющей стали изделие тоже погружается в раствор, но только в этом случае через него пропускают электрический ток. На металле есть тонкая оксидная пленка, ее толщина неодинакова на всей поверхности из-за наличия микровпадин и микровыступов. В углублениях она более толстая. Кислотный раствор интенсивней реагирует в местах, где этот защитный слой утончается. Из-за такой разности скорости реакции поверхность получается идеально гладкой и значительно лучшего качества, чем после механической обработки. Покрытия имеют мелкозернистую структуру и лишены пор, благодаря чему значительно снижается коэффициент трения.

К достоинствам этого метода относится высокое качество поверхности, отличная производительность. Электрохимическое полирование не требует физических усилий как при механической обработке, к тому же можно исключить этап обезжиривания. Поверхность полируется очень быстро. Плюс ко всему гальванические покрытия обладают превосходной прочностью сцепления с поверхностями, отполированными механическим методом.

А вот в недостатки можно записать зависимость от электроэнергии и ее расход. Кроме того, изделие необходимо предварительно отшлифовать механическим способом. Электрохимическая полировка чувствительна к качеству состава, температуре электролита, времени выдержки и плотности пропускаемого тока. Как и в химическом методе, работать придется с вредными для организма составами, поэтому обязательно уделяем должное внимание технике безопасности. Для электрохимического полирования нержавеющих сталей преимущественно используются электролиты на основе серной, хромовой и фосфорных кислот.

Берется 730 г/л фосфорной и не более 700 г/л серной кислоты. Добавляется триэтаноламин 4–6 г/л и совсем немного катапина (0,5–1,0). Раствор нагревают до температуры не менее 60 °C и не более 80 °C. Через изделие проводится ток плотностью от 20 до 50 А/дм 2 . Делать электрохимическое полирование нужно около пяти минут.

Детали из хромоникельмолибденовой или хромоникелевой нержавеющей стали помещают в состав из ортофосфорной и серной кислот, взятых в соотношении 65 % и 15 % соответственно. Еще добавляется 12 % глицерина, 5 % хромового ангидрида и очищенная вода (оставшиеся 3 %). Процесс протекает при температуре от 45 до 70 °C и плотности тока около 7 А/дм 2 . Время выдержки зависит от ряда факторов. Сварные изделия достаточно полировать всего 10–12 минут, а после пескоструйной обработки нужно выдержать в растворе около получаса.

5 Плазменная полировка – сложно, но эффективно

Есть еще один метод обработки поверхности, основанный на процессах в металле при его погружении в раствор и одновременном воздействии высокого напряжения. В отличие от предыдущего метода используются только экологически чистые составы на основе солей аммония.

Сущность плазменной полировки нержавеющих сталей заключается в следующем. Изделие обязательно должно быть положительным анодом. При воздействии высоких напряжений более 200 В электролит начинает закипать прямо у поверхности детали, что приводит к образованию тонкой парогазовой оболочки (50–100 мкм). Электрический ток, когда проходит через эту пленку, способствует возникновению плазменных процессов. В местах микровыступов значительно возрастает напряженность электрического поля, что приводит к возникновению импульсных разрядов.

Плазменная полировка удаляет с изделия тончайший слой с повышенным содержанием инородных включений. В результате поверхность имеет зеркальный блеск, обладает высокими адгезионными свойствами. Кроме того, этот метод объединяет в себе сразу три операции: обезжиривание, травление и активацию поверхности. Однако чтобы достичь желаемого результата, поверхность изделия должна быть тщательно подготовлена. Любые дефекты, риски, царапины и прочее после подобной обработки не устранятся, а, наоборот, станут еще более заметными. Поэтому предварительного грубого ручного полирования не избежать.

Электроплазменная полировка нержавеющей стали.

Электроплазменная полировка считается эффективным и экологически безопасным способом финишной отделки изделий из нержавеющей стали разных марок (на основе никеля и хрома, с присадкой молибдена, кремния). Рекомендована для поверхностей с мелким рельефом или совершенно плоских элементов.

Электроплазменная полировка обеспечивает:

- нивелирование незначительных дефектов и сглаживание заметных выступов;

- удаление окалины и следов побежалости;

- заметное повышение класса чистоты поверхности;

- идеальную адгезию поверхности с последующими покрытиями;

- эстетичный внешний вид готовой продукции.

На нашем производстве полировка нержавеющей стали выполняется с помощью установки ЭПП, которая позволяет быстро и безопасно добиться эффектного зеркального блеска. В ходе процесса не используются опасные кислотные соединения, требующие специальной утилизации, очистки стоков (как в примере с электрохимическим способом). Заметно улучшается чистота поверхности готового обработанного изделия.

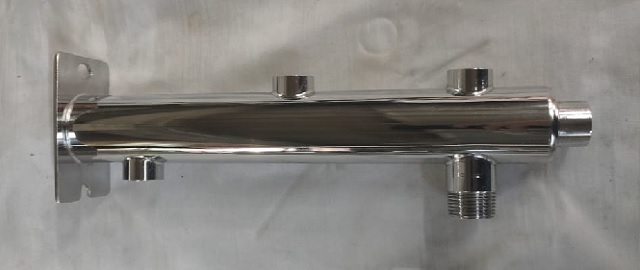

Для полировки нержавеющей стали мы используем установку ЭПП мощностью 400 кВт и ванну размером 2500х1250х1250 мм.

С помощью нашей ЭПП-установки можно обрабатывать за один цикл до 1м2 площади поверхности металла.

Для эффективной работы установки требуется постоянный контроль концентрации сульфата аммония в воде, а также поддержание постоянной температуры рабочего раствора, не допуская его охлаждения или перегрева более чем на 3 градуса Цельсия.

Обязательно контролируется содержание частиц металлов в растворе – от их концентрации будет зависеть время одной обработки. Например, в нормальных условиях полировка нержавеющей стали выполняется минимум за 2 мин. В концентрированном растворе с большим количеством металлов на обработку требуется от 15 мин., что является не эффективным и не рентабельным.

Имеет значение и количество одновременно погруженных изделий. Если загрузка плотная, то качество полировки существенно снижается: наблюдается неравномерная обработка участков, следы травления, остаточные дефекты на поверхности. Это является следствием затрудненного доступа электролита к металлоизделиям.

Каждый этап электроплазменной полировки нержавеющей стали имеет рекомендованное время выполнения:

- сама полировка занимает 2-8 минут;

- на удаление заусенцев с последующей шлифовкой отводится 30-60 сек.;

- чтобы улучшить качество поверхности на один класс (отполировать шероховатые участки), требуется 75 сек.

Один раствор электролита рассчитан на 900-1000 циклов полировки. Затем ванну с отработанным раствором и высокой концентрацией частиц металлов необходимо слить. В процессе самой работы должно поддерживаться напряжение в пределах 350 В. При таких условиях в зоне расположения анода образуется плазма. А там, где имеются выступы на поверхностях погруженных изделий, концентрируется максимальная напряженность поля электролита. Благодаря этому свойству нивелируются все неровности.

Особенности электроплазменной полировки.

С помощью ЭПП можно не только снять заусенцы и шероховатости с поверхности изделия, но и добиться максимально возможного класса чистоты. После обработки исчезают даже мелкие вкрапления абразивов, удаляется окалина, неровности в зонах сварных швов. Следов побежалости, которые портят эстетичный вид, также не остается.

Благодаря отработанной методике электролитно-плазменное полирование выполняется за несколько минут. Ионно-плазменная полировка считается особенно эффективной по отношению к стальным сплавам с повышенным содержанием хрома — именно этот элемент позволяет добиться красивого зеркального блеска. Также применяется ко всем другим нержавеющим сталям.

Оборудование Электроплазменной полировки.

В комплект оборудования электроплазменной полировки входит:

-

- стальная ванна со специальным защитным кожухом и подъемным механизмом; этот слой защищает от паров, а механизм обеспечивает удобное и безопасное погружение металлоизделий;

- к ванне подключается трансформатор с определенным диапазоном мощности (диапазон подбирается в соответствии с производительностью установки, общей площадью полируемых поверхностей);

- дополнительно устанавливается стойка с элементом управления и датчиками контроля.

Установка допускает, как механическое, так и автоматическое управление. Обязательно комплектуется защитным реле, которое отключает оборудование в случае перегрева. Электроплазменная полировка нержавейки считается наиболее эффективной и безопасной.

Сама установка подключается к промышленной электросети с напряжением 380 В и стандартной частотой 50 Гц. Трансформатор имеет мощностью 400 кВт, что соответствует размеру погружаемых металлоконструкций. Ванна подключается к трубопроводу с проточной водой и системе подачи сжатого воздуха. Обязательно комплектуется вытяжкой. Вся установка по площади занимает место 10 м2.

- Под ЭПП не требуется специально заливать фундамент.

- Само устройство имеет простую систему управления.

Преимущества электроплазменной полировки.

Быстрая и качественная полировка нержавейки до зеркального блеска выполняется электролитическим методом. Этот способ зарекомендовал себя среди производителей запчастей, фурнитуры, разных металлоконструкций, элементов мебели, посуды, техники и другой продукции.

Электроплазменная полировка обеспечивает:

- подготовку изделий под дальнейшее нанесение декоративно-защитных покрытий;

- удаление заусенцев после резки металла;

- притупление и выравнивание сварных швов;

- аннигиляцию побежалости металла;

- удаление загрязнений с поверхности металла;

- снижение степени шероховатости;

- эффектный блеск.

Электроплазменная полировка предусмотрена для нержавеющих конструкций с разной площадью и формой поверхности. Готовые изделия принимают аккуратный внешний вид, выглядят солидно и всегда заметны на фоне другой продукции. Могут использоваться в помещениях и на открытом воздухе, что также является преимуществом.

Сам процесс ЭПП занимает всего несколько минут. Габаритные изделия и детали допускают обработку в два этапа для получения качественного декоративно-защитного слоя. В таких случаях полировка выполняется по диагонали. Возможна полировка и элементов со сложной формой поверхности – качество обработки не пострадает.

Если использовать электролитический 3%-й раствор на основе сернокислого аммония, можно быстро и качественно полировать столовые приборы. Этот метод подходит для полировки изделий с мелкорельефной поверхностью. Применяются, если нужно придать эстетичный вид нержавеющим поддонам с невысокими бортиками до 3 см. В каждом случае установленная на электроплазменную полировку цена будет невысокой, а качество выполненной отделки – максимальным.

Сравнение электроплазменной и электрохимической полировки.

Применение токсичных компонентов заставили отказаться от электрохимической обработки в пользу электроплазменной. Пары кислот являются разрушающими для оборудования и опасными для обслуживающего персонала. А мелкие риски и заусенцы, которые могут быть на погружаемых деталях, электрохимическая полировка не удаляет. Также требуется специальная утилизация отработанных растворов, которые представляют экологическую опасность для окружающей среды.

В отличие от электрохимической, электроплазменная полировка считается экологически безопасной. В комплектацию установок не входят дополнительные системы очистки, что удешевляет стоимость оборудования и, соответственно, самой услуги. В 2-3 раза сокращается время на обработку, что положительно влияет на производительность. Полировка получается равномерной даже в местах с микрорельефом или на участках с остаточной деформацией, сварными швами.

Электроплазменная полировка нержавеющей стали.

Средства и способы полировки нержавейки до блеска

Все о полировке нержавейки до зеркального блеска — от современной электролитно-плазменной технологии до обработки нержавеющей стали кухонной утварью. Описание химического, электрохимического и ручных способов.

Полировка изделий из нержавейки делает их абсолютно гладкими и придает зеркальный блеск. Этот вид обработки металлов относится к финишным операциям и выполняется только после устранения всех мелких царапин, вмятин и других видимых дефектов. В процессе полирования с поверхности нержавеющей стали срезаются мельчайшие неровности, оставшиеся после предшествующего ей шлифования. При этом геометрические размеры детали практически не изменяются, т. к. удаляемый слой металла имеет толщину менее микрона.

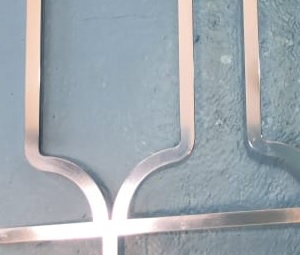

Нержавеющая сталь — один из самых распространенных конструкционных материалов. При этом ее, как правило, используют без антикоррозионных или декоративных покрытий — просто шлифуют или полируют. Зеркальные панели кабин лифтов, блестящие конструкции ограждений лестниц, каркасы стеклянных витражей, металлические детали эскалаторов, сверкающее медицинское оборудование, кухонная посуда и корпуса бытовой техники — все это отполированная «до зеркала» нержавейка.

Способы полировки нержавеющей стали

Существует несколько технологий полирования нержавейки, среди которых самые распространенные — это механическая, химическая и их разновидности.

Механическая используется при восстановлении зеркальности нержавеющей стали непосредственно на местах, а также при цеховом ремонте и обработке небольших партий изделий. При поточной обработке деталей из нержавейки на промышленных предприятиях, как правило, применяется метод электрополирования в химических растворах.

Довести до блеска нержавейку можно и в домашних условиях доступными каждому способами и средствами.

При небольших повреждениях или окислении поверхность изделия из нержавеющей стали легко доводится до блеска с помощью полировальной пасты или реагентов для химической полировки. Если же царапины и выбоины на нержавейке имеют значительный размер, то вначале необходимо выполнить механическую шлифовку.

Механическая полировка

После механообработки или прокатки на поверхности изделий из нержавеющей стали остаются продольные полосы и канавки. Эти неровности в самом лучшем случае имеют 6–7 класс шероховатости, поэтому шлифовка нержавейки до 8–10 класса является обязательным условием подготовки к операции полирования, т. к. этому виду обработки соответствуют 11–14 классы.

Механическая полировка нержавейки может выполняться вручную, без применения приводного инструмента и специальных приспособлений. Такая обработка наиболее распространена в быту и при небольших объемах ремонтно-восстановительных работ. На производственных предприятиях для полирования нержавеющей стали используют следующие виды производственного оборудования:

- ручной электро- и пневмоинструмент;

- полировальные станки;

- барабанные и вибрационные аппараты;

- магнитно-абразивные установки.

Самые распространенные абразивные материалы для полировки нержавеющей стали — это различные жидкие полироли, суспензии и пасты, которые позволяют добиться наилучших результатов по шероховатости. У большинства из них основой являются технические масла, жиры и вещества типа парафина и стеарина, которые приходится удалять с поверхности нержавейки с помощью органических растворителей.

Электрохимический способ

В нее погружается изделие из нержавеющей стали, на которое подается положительный потенциал, т. е. оно является анодом. При пропускании через электролит постоянного тока с поверхности нержавейки начинается отрыв положительных ионов металла.

В большей степени это происходит с вершин микровыступов, которые таким образом сглаживаются (см. рис. ниже). Глубина удаления металла при такой химической полировке нержавеющей стали в электролите регулируется величиной тока и продолжительностью процесса.

ЭХП позволяет обрабатывать любые труднодоступные полости и сложные фигурные элементы со снятием одинакового слоя металла по всей поверхности изделия. Установки, на которых выполняется химическая электрополировка нержавейки, работают при температуре электролита 70÷90 °C и плотности токов от 0.3 до 0.5 А/см².

В качестве электролитов в них используют растворы на основе смеси неорганических кислот. По этой причине ЭХП иногда путают с химическим травлением металлов и даже упоминают в статьях о них азотную кислоту, хотя основные компоненты электролита для нержавеющей стали — это ортофосфорная и серная кислоты.

Электролитно-плазменное полирование

Но в этом случае используется другое физическое явление — образование вокруг анода (изделия из нержавеющей стали) парогазовой плазменной рубашки, в которой и происходит процесс выравнивания микровыступов на ее поверхности.

Электролитно-плазменные установки функционируют на постоянном токе напряжением до 400 В и с температурой электролита от 60 до 90 °C. Несмотря на высокое напряжение они работают на тех же плотностях токов, что и при электрохимическом полировании.

При этом обработку деталей из нержавейки они выполняют в несколько раз быстрее: на промышленной установке удаление слоя нержавеющей стали происходит со скоростью 3 мкм/мин.

Еще одним достоинством этой технологии является дешевизна и экологическая безопасность химических веществ, применяемых для приготовления электролитов. В частности, при электролитно-плазменном полировании изделий из нержавейки используются безопасные растворы солей аммония с концентрацией 3÷6%.

Средства для полировки

- салфетки, диски и круги из нетканого полотна, войлока и фетра;

- валики и пакеты дисков;

- веерные круги;

- полировальные абразивные листы и диски на бумажной и полимерной основе;

- нетканые материалы с абразивом;

- полировальные ленты.

Ручной электроинструмент для полировки нержавейки, кроме обычных полировочных насадок, оснащается приспособлениями для обработки труднодоступных мест и криволинейных поверхностей. Основные виды инструмента с электрическим приводом, применяемого при обработке нержавеющей стали:

- орбитальные шлифовальные машинки;

- болгарки с различными насадками и приспособлениями;

- ленточные шлифмашинки;

- прямошлифовальный электроинструмент;

- переносные ленточно-шлифовальные станки;

- ленточные напильники с поворотными насадками.

В качестве полирующего материала для нержавейки чаще всего используют различные виды паст, которые в общем случае делятся на материалы для черновой и финишной полировки. По составу своей основы они делятся на водные и жировые. Последние лучше удерживают абразивный материал, но их сложнее удалять с нержавеющей стали.

К вспомогательным материалам относятся микрофибровые салфетки, которые применяют для очистки поверхности нержавейки после полировки.

Простой способ полировки нержавейки в домашних условиях

Отполировать нержавейку в домашних условиях несложно. Все зависит от того, насколько поврежден и окислен полируемый предмет, а также от наличия у него труднодоступных мест.

В случае, если поверхность нержавейки просто потеряла блеск от окисления, можно использовать химическое полирование уксусом, оливковым маслом или специальными фирменными средствами. Для этого нужно просто нанести одно из этих веществ на салфетку из микрофибры, после чего плавными круговыми движениями обработать ее со всех сторон.

Таким образом можно восстановить блеск кухонного оборудования, посуды, а также нержавеющих труб в ванной комнате.

Для полировки изделий из нержавейки до зеркального блеска в домашних условиях обычно используют пасту ГОИ. Полирование выполняется с помощью войлока или фетра. После его окончания все поверхности необходимо очистить с помощью салфетки из микрофибры, смоченной небольшим количеством растворителя.

Оба эти метода пригодны в тех случаях, когда нержавеющая сталь не имеет значительных повреждений. При наличии царапин, выбоин и большого количества налета перед полированием придется произвести механическую шлифовку нержавейки (вручную или с использованием электроинструмента).

Периодичность и способы ухода за нержавеющей сталью

Для того чтобы поверхность изделий из нержавеющей стали как можно дольше оставалась ровной и глянцевой, при ее очистке необходимо избегать использования абразивных паст, металлических мочалок, жестких губок и щеток, а также хлорсодержащих веществ.

При отсутствии значительных повреждений на поверхности нержавейки образуется ровная матовая пленка из оксида хрома, которая защищает основной металл от коррозии и не дает налипать на него накипи.

Потребность в периодической полировке возникает по мере износа и появления наружных повреждений на нержавейке, а ее необходимость определяется методом визуального осмотра.

В Интернете встречаются статьи о чистке изделий из нержавейки (в частности термосов, посуды и пр.) с помощью кока-колы. Известно, что в состав этого напитка входит ортофосфорная кислота. Но ее в кока-коле настолько мизерное количество, что сама возможность такой обработки нержавеющей стали вызывает закономерные сомнения.

А что вы думаете по этому поводу? Приходилось ли вам чистить изделия из нержавейки кока-колой или чем-либо подобным? Поделитесь, пожалуйста, своим мнением и опытом в комментариях к этой статье.

Электрохимическая полировка стали

Электрохимическая полировка – процедура обработки поверхности заготовки при помощи ее погружения в раствор кислоты под действием электрического тока. Она сглаживает поверхность детали и позволяет производить полирование металлов без использования лакокрасочных покрытий. В результате взаимодействия химических компонентов и электрических зарядов запускаются реакции, придающие изделию зеркальный блеск.

Описание метода

В основе процедуры электрохимического полирования лежит анодное растворение поверхности обрабатываемой заготовки. Во время этого процесса происходит быстрое растворение выступов на поверхности с шероховатым рельефом. Во впадинах детали происходит растворение в замедленном режиме. Шероховатая сторона становится гладкой из-за несбалансированной скорости растворения, что приводит к появлению дополнительного блеска.

Процесс электрохимической полировки детали происходит в несколько этапов:

- Изготовление электролитических ванн, предназначенных для полирования поверхности изделия. В их состав входят универсальные электролиты: ортофосфорная кислота, серная кислота, хромовый ангидрид и вода. При полировке изделий, произведенных из нержавеющей стали, дополнительно используется глицерин. Создание ванн происходит при температуре до 90° C, анодной плотности тока до 80 а/дм 2 и напряжении до 8 В. Электролитические ванны, нагретые до высоких температур, представляют опасность для здоровья человека. При попадании растворов на кожные покровы высок риск образования химических ожогов.

- Подготовка заготовки к обработке. Изделия не должны иметь на своей поверхности глубокие рисунки и крупные царапины, не подлежащие электрохимической полировке. Важно, чтобы деталь была произведена из мягких металлов. Данный параметр оказывает влияние на степень эффективно полирования. Чем тверже металл, тем труднее достичь однородной поверхности при сглаживании шероховатых сторон заготовки.

- Взаимодействие детали с растворами электролитов. В этом случае металлическая заготовка выступает в качестве анода – электрода с положительным зарядом, а электролитическая ванна – в роли катода. Время выдержки изделия в растворе зависит от типа материала. Заготовки из алюминия выдерживаются в течение 2 – 3 мин, литые детали из нержавеющей стали – до 30 мин. В результате реакции осуществляется постепенное сглаживание шероховатостей из-за появления гидроксидной или оксидной пленки. Полирование происходит за счет обмена частиц между анодом и электролитом. После завершения электрохимической полировки поверхность заготовки становится однородной и приобретает зеркальный блеск.

Теоретически механизм электрохимической полировки объясняется гипотезой вязкой пленки. В соответствии с гипотезой, полирование детали осуществляется после образования поверхности анода в результате растворения частиц вязкой пленки, в состав которой входят продукты анодного растворения. Пленочная поверхность обладает высокими показателями сопротивления, толщина которой различается на впадинах и выступах заготовки. Из-за разницы величины сопротивления вязкой пленки и способности тока собираться на остриях, на разных участках изделия изменяется скорость растворения шероховатостей. В результате шероховатая сторона полностью сглаживается и приобретает однородную поверхность.

Электрохимическую полировку деталей возможно проводить в домашних условиях. Для этого необходимо приобрести оборудование с валом электромотора и кругами для шлифования или создать электролитическую ванну и изготовить химический раствор из соответствующих веществ.

Если деталь имеет множество больших дефектов, то перед началом электрохимической полировки она подвергается механической обработке при помощи шлифовальной машины с вращающимися кругами.

После завершения этого процесса заготовка помещается в щелочной раствор и подсоединяется к заряженному электроду. Процедура электрохимической полировки включает в себя макрополирование: растворение выступающих вершин большого размера, и микрополирование: сглаживание маленьких поверхностей изделия.

Процесс полировки может быть ускорен при следующих условиях:

- толщина обрабатываемой пленки одинакова на всей поверхности детали;

- перемешивание и повышение температуры электролитов;

- наличие комплексных солей или солей слабодиссоциирующих кислот в составе электролитов;

- увеличение значений напряжения и силы тока.

Эти факторы уменьшают величину поверхностного слоя заготовки, что позволяет производить процедуру полировки за меньший промежуток времени.

Оборудование и материалы

Для электрополировки металла необходимы источники постоянного тока с низкими показателями напряжения и инструменты, для настройки электрического режима. Электролитические ванны должны быть оборудованы нагревателями, поддерживающими температуру химического раствора. Они помещаются в прочную оболочку, располагающуюся на внутренней поверхности ванны, облицованной химическими и теплостойкими материалами.

Для соблюдения техники безопасности в лабораториях для облицовки внутренних конструкций электролитической ванны применяют стеклянные, фарфоровые и керамические материалы. В лабораторных условиях источником тока являются выпрямители, изготовленные из селена или германия. В зависимости от требуемого напряжения возможна установка нескольких выпрямителей.

Для полирования стальных заготовок требуется регулировочное оборудование. Для настройки величины тока в промышленных условиях применяют первичную обмотку трансформатора, соединенного с выпрямителями. С его помощью осуществляется бесступенчатое регулирование тока посредством изменения значений напряжения.

Электрохимическая полировка металлов проводится с применением электролитов, составленных на основе серной, фосфорной и хромовой кислот. Дополнительно добавляется глицерин, увеличивающий суммарную вязкость раствора. Смешивать все электролиты необходимо в правильной пропорции. В следующей таблице представлены соотношения кислот для полирования деталей, изготовленных из разных типов металлов:

Большинство металлов полируется в фосфорносернохромовом электролите, удовлетворяющем следующим условиям:

- высокие показатели растворимости, что способствует лучшему сглаживанию поверхности полируемой детали;

- длительный срок эксплуатации раствора;

- универсальность электролита;

- безопасен для жизни и здоровья человека.

Важным показателем электролита является его температура. Чем выше этот показатель, тем интенсивнее происходит процесс полирования. Для всех электролитов предусмотрены пределы температур. Если резко понизить данный параметр во время проведения электрохимической полировки, то вязкая пленка уплотнится, что приведет замедлению растворения анодов. В результате полируемая поверхность изделия становится матовой и не приобретает зеркальный блеск.

На равномерность электрохимической полировки оказывает влияние дистанция между электродами в электролите. Оптимальное растворение происходит при расстоянии до 40 мм. При дальнейшем увеличении данного показателя удаляемый слой становится неравномерным. В итоге поверхность детали покрывается темным налетом и становится более хрупкой.

После завершения процесса электрохимической полировки требуются приспособления для очистки электролитической ванны и остального полировочного оборудования. Для этого используются растворители и щелочные средства. В их состав входят активные действующими веществами, очищающими поверхность инструментов полировки от различных видов грязи.

Область применения

Технологию электрохимического полирования активно применяют в промышленности: для обработки деталей арматуры, элементов карбюратора (клапанов для подачи топлива, выполненных из нержавейки), тонких лент, проволок и трубных механизмов. В результате полирования поверхность этих деталей приобретает устойчивость к коррозии и становится более гладкой.

Электрохимическое полирование алюминия и нержавеющей стали применяется в отраслях по производству строительных приспособлений, сверл и крепежных механизмов.

В нынешнее время эта технология активно используется для снятия дефектного слоя с режущих инструментов, использующихся для проделывания отверстий. Электрохимическое полирование вольфрама стало активно внедряться в производстве электронных ламп и электровакуумной техники.

Использование технологии электрохимической полировки практикуется при металлографических исследованиях для диагностики сталей. При помощи этой технологии выявляются трещины, флокены и иные несоответствия в структуре металлов. При обнаружении нарушений производится полировка, удаляющая самые тонкие деформации.

Преимущества и недостатки

Электрохимическая полировка обладает следующими достоинствами:

- Она увеличивает прочность стали и препятствует появлению ржавчине на поверхности металла. Этот вид полировки облегчает процедуру вытяжки и штамповки.

- Она способна смягчать поверхность сложных и утонченных деталей, имеющих дополнительные отверстия или полости с комплексных рисунком.

- Электрохимическая полировка позволяет снизить время полирования поверхности заготовки.

- Благодаря высокой производительности данного вида полирования, во время обработки металла не нарушаются основные конструкции изделия.

- Ускоряет процедуру производства шлифов.

Несмотря на большое количество преимуществ, электрохимическая полировка обладает несколькими недостатками:

- Сложность полирования, обусловленная необходимостью приготовления индивидуального раствора для обработки деталей из разных сталей и регулирования величины подаваемого тока.

- В ней применяются элементы электрополирования, что приводит к повышенному расходу электроэнергии.

- Электрохимическая полировка не способна выровнять поверхность заготовки с большими трещинами или впадинами.

- Как при химполировке, человеку необходимо производить работу с ядовитыми веществами, наносящими вред организму.

- Электрохимическая полировка не требует больших финансовых трат, в отличие от механического полирования, что обусловлено покупкой множества химических растворов и перманентной подачей электричества. Электролит обладает низким сроком эксплуатации, поэтому его необходимо периодически обновлять, что приводит к дополнительных денежным расходам.

Чтобы эффективно использовать технологию электрохимической полировки, нужно соблюдать технику безопасности: работать в спецодежде, правильно настраивать техническое оборудование и осуществлять полировку только с исправными приборами.

Набор для шлифовки — полировки нержавеющей стали

- Описание

- Характеристики

- Отзывы и вопросы

Набор собран специально для полировки сварных швов на нержавеющей стали до идеального зеркального блеска.

В набор входят:

Артикул: 20044 Наименование товара: Круг лепестковый торцевой 125х22 мм CR P60 — 1 штука

Артикул: 20045 Наименование товара: Круг лепестковый торцевой 125х22 мм CR P80 — 1 штука

Артикул: 20157 Наименование товара: Доводочный круг 125х22 мм 5A MED — 1 штука

Артикул: 20158 Наименование товара: Доводочный круг 125х22 мм 2S FIN — 1 штука

Артикул: 21020 Наименование товара: Полировальный круг на липучке из войлока диам. 125 мм, 115 руб., 2 штуки

Артикул: 22008 Наименование товара: Опорная тарелка для кругов на липучке диам. 125 мм мягкая

Артикул: 21073 Наименование товара: Полировальная паста розовая 150 г — 1 штука

Артикул: 21011 Наименование товара: Паста для полировки нержавеющей стали, 75 мл — 1 штука

Технология полировки сварного шва

Специалисты компании «ТехноАрмада», за несколько лет работы накопили большой технический опыт в обработке нержавеющей стали. Поэтому мы готовы представить вашему вниманию «Технологию полировки сварных швов».

Видео-инструкция по полировке сварных швов

1. Для шлифовки и полировки сварных швов нужна мощная УШМ 125 мм с электронной регулировкой оборотов. Мы всегда предлагаем идеальное решение, которое закрывает все задачи по обработке нержавейки — мощная, сверхнадежная УШМ FEIN WSG 15-70 Inox. УШМ обязательно должна быть с регулировкой оборотов.

2. Рассмотрим заготовку, на которой нужно отполировать сварной шов.

3. Для начала нужно удалить сварной шов, т.е. непосредственно снять лишний металл, образовавшийся в результате сварки. Лучшим решением для этой задачи будет лепестковый круг из керамического материла. Он так быстро шлифует нержавейку, что она даже не успевает сильно нагреваться. На сегодняшний день это лучший круг, при всём этом он недорогой.

ВАЖНО! Скорость обработки 8000-12000 об./мин.

4. Удаляем сварной шов. Смотрим результат.

5. После удаления сварного шва, нам необходимо убрать большие риски, после шлифовального круга и сделать однородную матовую поверхность. Для этого нам понадобится доводочный круг 5A MED

ВАЖНО! Скорость обработки 3000-4000 об./мин.

6. Делаем доводку поверхности, смотрим результат.

7. Видно что поверхность в области сварного шва стала матовая — и уже можно полировать до зеркала. И тогда у вас будет полировка сварного шва в 3 этапа, но если вам нужно отполировать до идеального зеркала, то проходим еще доводочным кругом 2SF.

ВАЖНО! Скорость обработки 3000-4000 об./мин.

Он приближает шероховатость к значению P600 и убирает все риски, делая подготовку к полировке идеальной.

8. Поверхность подготовлена идеально и теперь можно полировать. Делаем это самым дешевым и простым средством: опорная тарелка жесткая, войлочный диск на липучке и розовая паста.

ВАЖНО! Скорость обработки 2000-3000 об./мин.

9. Полируем и оцениваем результат, как видно, у нас зеркало, многих такой результат устраивает, видно и телефон и руку оператора, но сохраняются маленькие разводы и, если нам нужно сделать идеально — то можно добавить еще один этап полировки.

ВАЖНО! Скорость обработки 2000-3000 об./мин.

11. Полируем и оцениваем результат.

12. Как видно по фотографии — зеркало у нас идеальное, лучше уже просто не бывает. В итоге: получается, что для полировки нержавеющей стали применяются технологии от 3 до 5 этапов. Если Вас заинтересовала эти технологии — то для дополнительной консультации или заказа — позвоните в офис +7 (863) 296-96-31 или отправьте запрос на почту info@technoarmada.ru

P.s. для полировки угловых сварных швов и труднодоступных мест, используются доводочные торцевые круги диам. 150 мм, все круги сделаны из этих же материалов, которые представлены выше, они только имеют другую форму. Их форма позволяет проникать в труднодоступные места.

И последнее, если вам нужно просто осветлять сварной шов, без снятие самого металла, то просто обработайте его «Эмульсией для снятия следов побежалости»