Оборудование для правки сварных конструкций

Pereosnastka.ru

Обработка дерева и металла

Для правки сварных конструкций применяют гидравлические правильные прессы и специализированные правильные машины. Правку сварных цилиндрических обечаек производят на трех-и четырехвалковых листогибочных машинах.

Для правки крупногабаритных сварных узлов используют гидравлические правильные прессы колонного типа и с передвижным порталом.

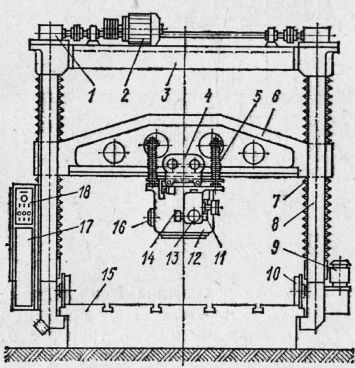

Гидравлический правильно-гибочный пресс колонного типа предназначен для правки крупногабаритных сварных узлов, а также для правки и гибки крупногабаритных листовых заготовок. Пресс состоит из станины, подвижного стола, рабочего цилиндра с плунжером, подвижной траверсы, двух гидроцилиндров для подъема траверсы, двух гидроцилиндров для перемещения стола и трех гидравлических выталкивателей. Станина пресса состоит из нижней поперечины, четырех колонн и верхней поперечины. Правка осуществляется при опускании плунжера, на плите которого закреплен пуансон. Плунжер поднимается двумя гидроцилиндрами, перемещающими вверх подвижную траверсу, которая жестко связана с плунжером. Выпрямляемое изделие устанавливают на правильной плите выдвижного стола, который перемещается по консолям двумя гидроцилиндрами с плунжерами. Управляется пресс с общего пульта. При вращении ходовые винты перемещают гайки, закрепленные в траверсе. Кодовые винты и гайки рассчитаны на восприятие нагрузки пресса при правке. Силовая головка имеет вертикальный гидравлический цилиндр плунжерного типа и насос, который приводится в действие от электродвигателя. Корпус насоса служит баком для рабочей жидкости (масла). Плунжер цилиндра возвращается с помощью четырех тарельчатых пружин, на которых подвешен плунжер. Силовая головка перемещается по направляющим траверсы поперек плиты от отдельного электродвигателя, смонтированного на головке. Пресс управляется кнопками и рычагами с пульта, который смонтирован на распределительном шкафу. Шкаф установлен на стойке портала.

Выправляемые изделия укладывают на плиту. На плите предусмотрены Г-образные пазы и отверстия, в которых при необходимости могут закрепляться приспособления для закрепления выправляемых изделий. После установки изделия продольным перемещением подводят портал к изделию, затем поперечным перемещением головки и вертикальным перемещением траверсы устанавливают цилиндр над местом правки, включают привод насоса и производят правку, после чего привод насоса выключают.

Гидравлический правильный пресс с передвижным порталом состоит из плиты и портала, перемещающегося по направляющим плиты. Портал состоит из двух стоек, поперечины, траверсы и передвижной силовой головки. Портал перемещается вдоль плиты на четырех колесах с помощью электродвигателя, передающего вращение через редуктор и цепную передачу на ходовое колесо.

При ограниченной высоте выправляемых изделий портал выполняют с неподъемной траверсой.

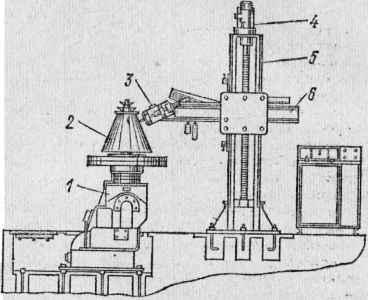

Рис. 1. Гидравлический правильный пресс с передвижным порталом!

1 — редуктор; 2 — электродвигатель привода механизма вертикального перемещения траверсы; 3 — поперечина; 4 — силовая головка; 6 — пружина; в — траверса; 7 —. винт; 8 — стойка; 9 — электродвигатель перемещения портала; 10 — колесо; 11 — впускной вентиль; 12 — гидравлический цилиндр; 13 — насос; 14 — предохранительный клапан; 15 — плита; 16 — электродвигатель насоса; 17 — распределительный шкаф; 13 — пулы управления

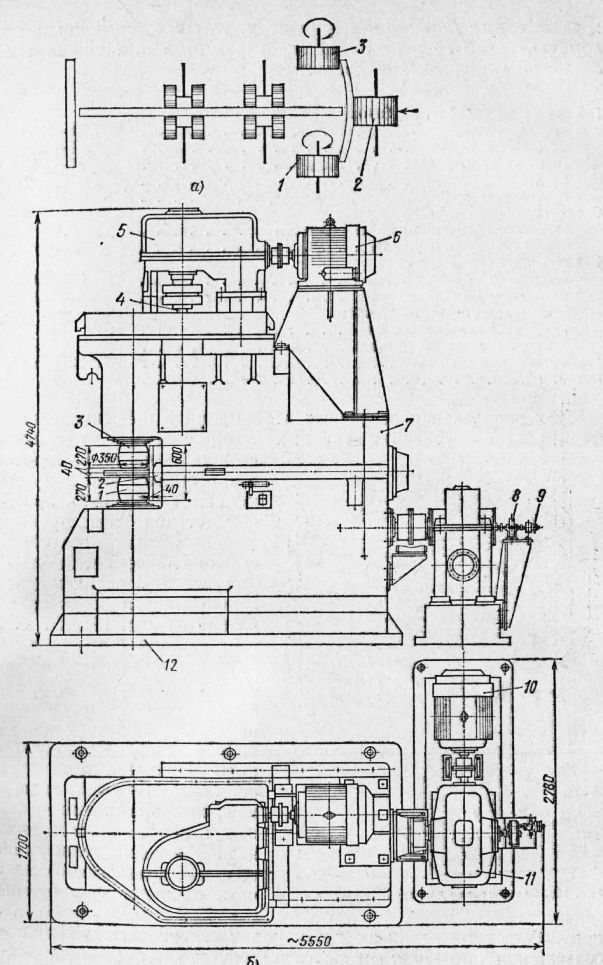

Грибовидность сварных двутавровых балок — деформацию полок, образуемую вследствие усадки сварных швов, выправляют на специализированной машине. Машина состоит из нижней и верхней станин, в которые вмонтированы подающие ролики и нажимной ролик. Ролики служат для подачи балки в процессе правки. Эти ролики установлены на вертикальных валах, соединенных посредством зубчатых передач с соединительным валом. Подающие ролики приводятся в движение от реверсивного электродвигателя через редуктор. Вал нажимного ролика закреплен в подшипниках ползуна, перемещающегося под действием нажимного винта. Ролик движется возвратно-поступательно от электродвигателя через червячный редуктор и зубчатую передачу. Величину требуемого перемещения ролика контролируют сельсином, связанным с валом червячного редуктора через редуктор. Машина имеет следующие технические данные.

Рис. 2. Машина для правки грибовидиости сварных двутавровых балок:

а — схема правки; б — общий вид машины

Для исправления сварочных деформаций и пластического деформирования усиления сварных швов с целью улучшения

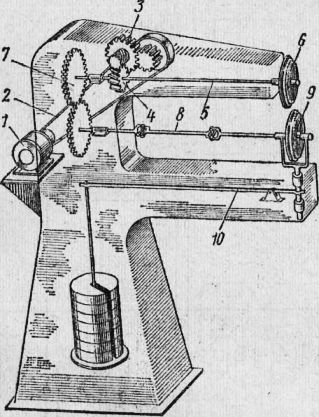

свойств сварных соединений тонкостенных сосудов применяются специализированные станки для прокатки швов. Схема простейшего станка для прокатки стыковых швов полотнищ и продольных швов оболочек показана на рис. 3. От электродвигателя через клино-ременную передачу и пару сменных шестерен, позволяющих изменять скорость прокатки, вращение передается с помощью червячной пары на вал верхнего ролика. Нижний подвижной ролик также имеет привод с помощью карданного вала и пары сменных шестерен, позволяющих получить одинаковые окружные скорости роликов при любом соотношении их диаметров. Давление между роликами создается рычагом от грузового устройства или пневмоцилиндра.

Для обработки тонкостенных сварных соединений из трудно-деформируемых в холодном состоянии металлов применяют станки для проковки. Схема станка СВПШ -2М для проковки продольных и кольцевых швов изображена на рис. 4. Проковка осуществляется высокоскоростным ударным пневматическим устройством, смонтированным на поворотной головке. Копировальный механизм поворотной головки обеспечивает расположение ударного устройства по нормали к поверхности обрабатываемой оболочки в каждой точке контракта с ней. Обрабатываемая оболочка устанавливается на оправку, закрепленную на манипуляторе. При проковке круговых швов оболочка вращается планшайбой манипулятора со скоростью проковки. Проковка продольных швов осуществляется при неподвижной оболочке и перемещении консоли с ударным устройством при помощи привода, смонтированного на колонне. На консоли имеется прижимное приспособление, обеспечивающее прижим ударного устройства к поверхности оболочки в процессе обработки.

Рис. 3. Схема станка для прокатки швов

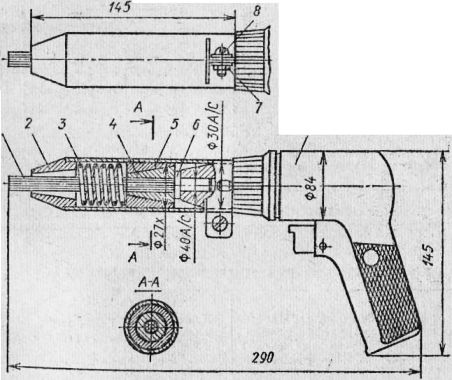

Рис. 4. Многобойковый чеканочный упрочнитель:

1 — пучок проволок; 2 — корпус; 3 — пружина; 4 — втулка; 5 стакан; 6 — боек; 7 — гпйка; 8 « болт; 9 — пневмомолоток

Для повышения усталостной прочности чеканкой сварного шва и околошовной зоны при изготовлении разнообразных сварных конструкций и в особенности крупногабаритных изделий применяются многобойковые упрочнители. Упрочнитель представляет собой пневматический молоток, на который насажен специальный наконечник с пучком проволок (игл), наносящих сильные и частые удары по обрабатываемой поверхности и производящих упрочняющий наклеп сварного шва и околошовной зоны. Иглы изготовляются из проволоки 65Г диаметром 2; 1,5 и 1 мм с закалкой до твердости HRC 48—50. Упрочнители работают от сети сжатого воздуха при давлении 5 кгс/см2 (0,5 МПа) и имеют следующие технические данные.

Рис. 5. Станок для проковки продольных и кольцевых швов оболочек

Оборудование для правки металла

В технологическом процессе изготовления некоторых изделий правка является обязательной операцией с целью их качественного изготовления. Если таких изделий требуется целая серия, то необходимо обеспечить производительность правильной операции. Здесь на помощь приходит специальное оборудование, конструкция которого преобразовывает механическую энергию в действия направленные на исправление дефектных заготовок. На этой странице идет речь о механическом оборудовании, о ручном инструменте для правки смотрите отдельную статью.

- Виды

- Типы заготовок

- Современные станки, машины для правки холодным и горячим методом

- Листоправильные вальцы

- Популярные модели

- Прессы

- Популярные модели

- Где купить

Оборудование, используемое в промышленных условиях, разделяется на виды в зависимости от формы и размеров заготовок. Такой способ правки, как машинная, применяется в основном для исправления крупного проката, к которому предъявляются жесткие требования к отклонениям формы и поверхностным дефектам.

Типы заготовок

Для любого из производимых промышленностью профилей: лист, полоса, круглая или профильная труба, уголок, швеллер и другие, можно подобрать для правки приемлемый вариант оборудования.

Современные станки, машины для правки холодным и горячим методом

Современные виды правильного оборудования значительно увеличивают производительность проведения технологической операции правка. Заготовки могут иметь несколько типов отклонений от нормативных показателей в разных плоскостях. Новейшие модели правильного оборудования исправляют дефекты одновременно, за одно действие.

Многие виды станков дополнительно производят резку и гибку заготовок. Так, например, станок для правки арматуры, широко применяемый в строительстве, выполняет резку ее на мерные прутки, что обеспечивает производительность последующих работ.

Универсализм современного оборудования повышается возможностью обработки заготовок, как в холодном, так и в горячем состоянии. Тем самым гарантируется качество производства работ в плане отсутствия остаточных напряжений в заготовках.

Листоправильные вальцы

Большая кривизна листа не позволяет выполнить условия для качественной его обработки на последующих технологических операциях. Убрать этот дефект позволяет обработка на листоправильных вальцах.

Деформированный лист пропускается между верхним и нижним рядами валков, которые установлены в шахматном порядке. Зазор подбирается немного меньшим, чем толщина листа. В зависимости от количества пар валков в машине, лист столько раз подвергается упруго-пластическому изгибу. В конечном итоге напряжения равномерно распределяются по всему телу листа и он выпрямляется.

Подача листа в рабочую зону осуществляется за счет принудительного вращения нижнего ряда роликов. Верхние ролики имеют привод к перемещению в вертикальной плоскости, тем самым создают нужные усилия при изгибе.

Правка полосового металла на листоправильных вальцах. Фото Подольский завод оборудования

Правка полосового металла на листоправильных вальцах. Фото Подольский завод оборудования

Подача и выгрузка листов выполняется с помощью рольгангов, что позволяет упростить работу с такими габаритными заготовками, как листы. Если валки сделать с определенным профилем, то править можно профильный металл.

Существует много различных моделей листоправильных вальцов. Они отличаются по габаритам, характеристикам, обеспечивающим производительность, количеству дополнительного оборудования, способами регулировки зазора и другим показателям. На отечественном рынке представлены как отечественное оборудование (станки моделей ЛП 12.20; ЛП 16.30 Славгородского завода кузнечно-прессового оборудования), так и листоправильные станки зарубежных фирм ARKU (Германия), Roundo (Швеция), MG SP (Италия), Kohler (Германия) и других.

Популярные модели

ARKU Flat Master

Модель «ARKU Flat Master». Станки этой модели правят листы толщиной от 0,5 мм до 50 мм. Толстостенные заготовки из листов сложной формы после газовой резки обрабатываются буквально за несколько минут. При этом достигаются высокие показатели плоскостности и практически полное отсутствие остаточных напряжений.

Станки имеют удобное управление и функцию запоминания технологических параметров. Узел правки оснащен гидравлическим приводом, который надежно защищает станок от перегрузки. При достижении максимально возможного усилия оборудование отключается подниманием верхнего блока.

Конструкция станка позволяет оперативно заменить грязные, с остатками материала, правильные вальцы. Здесь применяется специально разработанная вспомогательная оснастка. Это повышает ресурсные показатели оборудования.

Серво-гидравлический принцип регулировки зазора позволяет эффективно править заготовки с различными поперечными сечениями, технологическими отверстиями, сложной геометрической формой.

Kohler Peak Performer GC

Модель «Kohler Peak Performer GC». Обладает такими же преимуществами, что и вышеперечисленная модель, разница в методе регулирования рабочего зазора. В данной модели он контролируется электромеханическим способом.

Во время обработки заготовок со сложной формой на блок правки действуют различные усилия. Эти усилия влияют на величину первоначально выбранного рабочего зазора для правки. Электромеханический контроль реагирует на изменения усилия и поддерживает зазор в необходимой величине, чем обеспечивает качество правки. Регулирование зазора происходит за счет клиновидного привода, разработанного фирмой Kohler. Замена сложной гидравлической системы — основное достоинство электромеханического контроля.

ЛП 12.20 и 16.30

Модели ЛП 12.20; ЛП 16.30. Отечественные модели не обладают большим набором опций, как зарубежные. Однако цена и достаточная степень надежности в работе остаются их преимуществом.

Прессы

Правка относительно крупных заготовок типа валов выполняется на прессах. Они могут иметь механический привод, а для применения больших усилий для правки используют гидравлические пресса, которые дополнены специальной оснасткой, правят дефекты на толстостенных листах.

Классическая схема для правки валов состоит из трех опор. Две из которых представляют регулируемые по высоте призмы. Они устанавливаются на удлиненной станине пресса и являются опорами для заготовки. Третья опора выполняется заодно с пуансоном и передает усилие на дефектную часть вала. Обладает самоустанавливающимися свойствами в зависимости от геометрии поверхности исправляемой заготовки. Биение вала после правки проверяется индикаторным прибором.

Валы правятся как в холодном, так и в горячем состоянии. В последнем случае пресс и нагревательное устройство (печь, установка ТВЧ) должны находится рядом друг с другом.

Наиболее технологичными, при выполнении правки заготовок, являются гидравлические пресса. Малая скорость прессования и большое время выдержки создают условия для качественного выполнения операции. Практически все модели гидравлических прессов по требованию заказчиков могут оснащаться правильным столом и механизмом точной правки.

Моделей гидравлических прессов, способных участвовать в технологии правки, огромное множество как отечественных (ПБ6330-02, ПБ6334-02, П6324, ДЕ2428 и другие), так и зарубежных фирм.

Популярные модели

Гидравлический пресс PHCcR100. Предназначен для правки (рихтовки) длинномерных заготовок типа «вал». Станина выполнена в виде сварной стальной рамы, которая позволяет устанавливать длинные заготовки. На столе устанавливаются две призмы, которые могут менять свое положение и крепиться ручным зажимом. Нижняя часть штока гидравлического поршня имеет фасонную поверхность, которой выполняется давление на рихтуемую поверхность. Гарантированно защищена от проворачивания. Для определения отклонения пресс оснащен механическим микрометром, опционально лазерным.

Гидравлический пресс фирмы Schuler производства Германия усилием 400 т. Предназначен для правки заготовок типа круга или труб длиной до 6 метров. Стол оснащен подвижными тележками для изменения места гиба. Увеличение длины стола производится за счет установки дополнительных базирующих элементов.

Пресс гидравлический одностоечный ПБ6334. Фото ПромСтройМаш

Пресс гидравлический одностоечный ПБ6334. Фото ПромСтройМаш

На тележках установлены подпружиненные призмы, на которых заготовка может вращаться в свободном состоянии на подшипниках. Правка металла производится в трех призмах, третья закрепляется на гидроцилиндре с помощью шарнирной опоры.

Оперативное измерение производится лазерной линейкой и отображается на дисплее с помощью контроллера Siemens. Диаметр обрабатываемых деталей до 400 мм.

Помимо механического управления перемещениями тележек и вращением заготовок, существует автоматизированная система управления прессом. Установленные датчики позволяют определять место максимального прогиба и перемещать его к правильной призме.

Где купить

Высокопроизводительное оборудование для правки металла пользуется достаточно высоким спросом, что обеспечивает широкий выбор оснащения, предлагаемого изготовителями и поставщиками. Предприятия, предлагающие станки для правки металлических заготовок разного типа, представлены в отдельном разделе нашего сайта.

Кроме этого, в соответствующем разделе сайта собраны компании, сотрудники которых оказывают услугу правки металла.

Правка сварных конструкций перед их термо и мехобработкой.

Термическая правка с местным нагревом

⇐ ПредыдущаяСтр 4 из 5Следующая ⇒

Она основана на развитии пластического деформирования сжатием растянутых участков конструкции. При правке этим методом обычно нагревают растянутую часть деформированной детали. Нагрев производят в отдельных участках (рис. 12). При этом расширению металла препятствуют окружающие его холодные части детали. В этих участках металл испытывает пластическую деформацию сжатия и укорочения растянутых волокон металла. При последующем охлаждении эти участки, сокращаясь, выпрямляют изделие. Термическую правку применяют в основном для устранения деформаций коробления листовых конструкций и ликвидации изгиба балочных конструкций. При правке выпучин листовых деталей нагревают выпуклую часть в отдельных точках в шахматном порядке. Каждый нагретый участок стремится расшириться, но за счет противодействия со стороны окружающего холодного металла в нем возникают пластические деформации сжатия.

Рис. 12. Правка местным нагревом: а – по ребру, б – по плоскости

После охлаждения диаметр нагреваемой окружности уменьшается, что и приводит к исчезновению выпучины. Нагрев можно производить газовой горелкой, электрической дугой, угольным электродом, на машинах для точечной сварки.

Правка убыстряется при сочетании местного нагрева с приложением статических нагрузок при использовании специальных правочных приспособлений.

Схемы правки определённых конструкций представлены в прил. 2.

2. Термическая правка с общим нагревом (отжиг)

Её производят также в специальных правочных приспособлениях, в которых конструкция фиксируется в нужном положении с предварительным натягом в жёстком приспособлении (рис. 13). Затем приспособление с изделием загружается в печь и подвергается общему нагреву. Нагретый металл пластически деформируется в приспособлении и при последующем охлаждении сохраняет приданную ему форму. Такую правку можно сочетать с операцией общей термической обработки конструкции. Режимы термообработки для сталей приведены в таблице прил. 3. Однако этот метод требует применения дорогостоящих приспособлений из дефицитных материалов, поэтому применяется, как правило, в тех случаях, когда изделие сварено из высокопрочного материала, избавиться от деформаций очень трудно.

Рис. 13. Схема жёсткого

3. Холодная механическая правка

Её производят с приложением статических, безударных нагрузок. Для этой же цели используют ручные прессы, специальные правочные приспособления, стальные пуансоны для обжатия на механизированных прессах, а также прокатку на трехвалковых станах или растяжение на специальных станках (рис. 14). Для правки крупногабаритных сварных узлов применяют гидравлические правильные прессы и специализированные правильные машины. Так, грибовидность сварных двутавровых балок (рис. 1, д) – деформацию полок, образующуюся вследствие усадки сварных швов, выправляют на специализированной машине по схеме, приведенной на рис. 14, а. Ролики служат для подачи балки в процессе правки, нажимной ролик 2 совершает возвратно-поступательное движение.

Рис. 14. Схемы механической правки сварных двутавровых балок (а)

и цилиндрических оболочек (б)

Сварные цилиндрические оболочки правят на трёх и четырёхвалковых листогибочных машинах (рис. 14, б).

Для тонкостенных сосудов применяют прокатку и проковку сварных швов на специализированных станках. Прокатка осуществляется роликами, а проковка – высокоскоростным ударным пневматическим устройством. При этом металл шва осаживается по толщине, в результате чего происходит его раздача в продольном и поперечном направлениях. Это приводит к небольшому устранению поперечной усадки и существенному или полном устранению продольных деформаций укорочения зоны сварки (рис. 15). Таким же образом удается устранять выпучины в листовых деталях, производя проковку с краев детали и перемещаясь к ее центру.

Рис. 15. Устранение угловых деформаций прокаткой и проковкой

Термомеханическая правка

Она заключается в сочетании местного нагрева с приложением статической нагрузки, изгибающей исправляемый элемент конструкции в нужном направлении. Эта нагрузка может создаваться домкратами, прессами или другими устройствами (рис. 14). Применение дополнительного нагрева способствует снижению усилий, необходимых для устранения деформаций. Такой способ правки обычно применяют для жёстких сварных узлов.

Рис. 14. Термомеханическая правка сварного фундамента с применением домкрата (цифра-ми показана последовательность мест нагрева): 1 – опоры; 2 – места нагрева; 3 – домкрат

Ремонт деталей с растянутыми поверхностями металла

Глубокие вмятины, образовавшиеся в результате значительных местных деформаций, имеют растянутую поверхность металла. В результате этого при правке вмятины образуются неровности металла — выпучины. Выпучины могут также возникнуть из-за растяжения металла при неправильной выколотке или рихтовке.

Устраняют выпучины холодной или горячей правкой.

Холодную правку выполняют следующим образом.

При наличии на детали одной выпучины ее устраняют путем сгона за счет растяжки металла по концентрическим кругам или по радиусам от выпучины к неповрежденной части металла, силу ударов молотка следует увеличивать по мере удаления от границ выпучины.

Схема устранения выпучины при холодной правке показана на рисунке. Кружками обозначены места нанесения ударов молотком, а стрелками — направление правки.

Рис. Схема устранения выпучины при холодной правке

При наличии на детали нескольких находящихся рядом выпучин вначале необходимо растянуть участок поверхности между ними, сводя все выпучины в одну, а затем (в зависимости от формы образовавшейся выпучины) определить места дальнейшей растяжки и произвести окончательную правку поврежденного участка.

Для ускорения правки глубоких выпучин с большим растяжением металла допускается просверлить выпучину в нескольких местах, произвести правку поврежденного участка, после чего заварить просверленные отверстия и зачистить места сварки.

Отремонтированный холодной правкой участок детали становится более выпуклым по сравнению с нормальной его формой, но имеет правильные очертания кривизны.

Вместе с тем этот способ устранения вмятин трудоемкий, сильно растягивает и упрочняет металл (в результате наклепа), что отрицательно влияет на его пластические свойства. Поэтому применяют холодную правку выпучин, как правило, для ремонта незначительно растянутых участков детали.

Горячую правку выпучин выполняют двумя способами:

- стягиванием металла с помощью нагрева

- стягиванием металла с помощью нагрева и осаживания

Для стягивания металла с помощью нагрева необходимо нагреть выпучину пламенем газовой горелки до вишнево-красного цвета. Размер нагретого участка не должен превышать размера выпучины. При этом в разогретом пятне металла возникают напряжения сжатия, действующие по всем направлениям, что приводит к посадке металла и правке выпучины. Кроме сплошного нагрева можно применять нагрев выпучины кольцами или полосами. Видимая ширина зоны нагрева колец в этом случае должна быть 10…12 мм, а полосы (одна или две) должны проходить через центр выпучины. Если после первого нагрева неровность металла не удается полностью устранить, производят повторный нагрев выпучины в последовательности, показанной на рисунке.

Рис. Последовательность повторного нагрева поверхности выпучины при стягивании

Для стягивания металла с помощью нагрева и осаживания необходимо нагреть пламенем газовой горелки до вишнево-красного цвета самый высокий участок выпучины и осадить его с помощью плоской поддержки и киянки. Нагревая и осаживая остальные участки выпучины в последовательности, показанной на рисунке, окончательно выравнивают поврежденный участок детали.

Процесс стягивания следует проводить осторожно, чтобы не осадить металл слишком сильно, так как небрежное и неправильное стягивание приводит к появлению больших напряжений в металле, чрезмерному изменению толщины листового материала и усложняет последующую рихтовку детали.

Рис. Стягивание металла с помощью нагрева и осаживания: А — направление ударов киянки; Б — место нагрева

Растянутые участки металла чаще всего встречаются на крыльях автомобиля (бортах крыльев), имеющих аварийные повреждения.

Растянутый борт крыла ремонтируют одним из следующих способов:

- набором складок гофра с последующим их осаживанием в холодном состоянии, если борт не глубокий и не сильно растянут;

- набором складок гофра с последующим их осаживанием в нагретом состоянии, если борт глубокий и сильно растянут;

- вырезкой лишнего металла из борта.

При ремонте осаживанием в холодном состоянии работу следует выполнять в такой последовательности:

- наметить мелом по шаблону растянутый участок крыла;

- сжать крыло до образования на растянутом участке V-образной складки гофра и получения правильной формы крыла, для облегчения образования складки борт на растянутом участке оттянуть рукой;

- продолжая сжимать крыло, наносить удары вытяжным молотком или киянкой по складке гофра, постепенно уменьшая нажатие. Удары молотка или киянки сжимают растянутый участок борта, и, если растяжение небольшое, крыло в этом месте принимает правильную форму.

Таким же способом стягивают остальные растянутые участки до получения правильной формы крыла.

Последовательность работ при ремонте осаживанием с нагревом та же, что и при ремонте осаживанием в холодном состоянии. Складку гофра в этом случае следует нагревать пламенем газовой горелки до вишнево-красного цвета, а осадку производить вытяжным молотком с помощью подставленной под складку поддержки. Нажим на крыло при осадке гофра должен быть таким, чтобы не позволить гофру свободно распрямиться и чтобы в месте гофра не образовалась загнутая складка. Если одного нагрева и осаживания гофра будет недостаточно, операцию повторять до тех пор, пока форма борта не станет правильной.

Контроль правки гофров в холодном и нагретом состоянии осуществлять с помощью шаблонов.

Ремонт крыла вырезкой лишнего металла из борта выполняют в следующем порядке:

- наметить мелом по шаблону растянутый участок крыла;

- сжать крыло до образования на растянутом участке V-образной складки гофра и получения;

- разрезать ножовкой складку от складки;

- выровнять борт в месте разреза, определить границы лишнего металла и вырезать его ножовкой;

- подровнять место выреза;

- подготовить поверхность к сварке;

- сварить кромки сплошным швом;

- зачистить сварной шов с лицевой стороны заподлицо с поверхностью крыла;

- упрочнить сварной шов и околошовную зону;

- выправить оставшиеся неровности.

Рис. Ремонт растянутого борта крыла (стрелками показано направление сжатия крыла): 1 — контур растянутого крыла; 2 — место растяжения; 3 — контур исправленного крыла; 4 — гофр; 5 — место разреза гофра; 6 — граница лишнего металла

Растягивать борт крыла (если он стянут) можно в холодном состоянии или с нагревом в зависимости от величины деформации.

Этот процесс противоположен процессу стягивания. Нагретый до вишнево-красного цвета стянутый участок легко поддается растягивающему усилию.

Tags: Кузов, Ремонт

Вперед Специальный инструмент для правки и рихтовки

Методы правки

Правку корпусных конструкций выполняют холодным, тепловым безударным и комбинированным методами.

Холодный метод правки выполняют одним из перечисленных способов: изгибом конструкций на прессе; растяжением сварных конструкций на правильно-растяжных машинах; прокаткой сварных соединений в листоправильных машинах; прокаткой зоны сварных соединений в специальных установках и листогибочных вальцах; проколачиванием зоны сварных соединений.

При тепловом безударном методе правку конструкций осуществляют нагревом их газовыми горелками, плазменной струей или электрической дугой с последующим охлаждением.

Комбинированный метод тепловой правки конструкций предусматривает местный нагрев одним из способов, изложенных выше, с применением механического поджатия или закрепления с помощью талрепов, скоб, стяжек, домкратов, грузов и т. п.

Правку корпусных конструкций выполняют только в тех случаях, когда общие и местные деформации, возникающие в процессе их изготовления, превышают допуск, регламентируемый чертежом и отраслевыми стандартами. Общие и местные деформации, подвергаемые правке, не должны превышать пяти допустимых для данной конструкции значений допуска.

Узлы и секции правят после окончания всех сборочно-сварочных работ. Участки конструкций в районе установки насыщения, фундаментов и вышележащих конструкций выправляют до установки последних.

У многоярусных надстроек в первую очередь правят наружные стенки, а затем перекрытия между ними. Правку надстроек по ярусам производят начиная с первого яруса. Гофрированные конструкции правят методами, принятыми для исправления деформаций плоских секций. При этом число нагреваемых участков конструкций должно быть минимальным, чтобы снизить деформации до допустимых значений.

Сварные плоские полотнища без набора правят холодным методом на правильно-растяжных машинах или в многовалковых листоправильных машинах и в исключительных случаях — на гидравлических прессах. Рабочая поверхность валков перед правкой должна быть очищена от металлической пыли, окалины, грязи и масла. Валки не должны иметь выступов и других дефектов. Чтобы избежать смятия сварных швов, применяют прокладки. Сварные полотна также выправляют проколачиванием зоны сварных соединений пневматическим молотком со специальным зубилом или кувалдой через гладильный молоток (рис. 4.18).

Рис. 4.18. Рабочая часть гладильного молотка

Рис. 4.19. Схема правки холодным методом секций с набором одного направления: 1 — пуансон, 2 — опорные балки, 3 — секция

Правку конструкций пластическим изгибом в холодном состоянии производят на прессах, домкратами или грузами (рис. 4.19). Ширина опор и прокладки должна быть не меньше высоты набора секции или узла.

Правку на прессах начинают с небольшого нажатия, постепенно увеличивая его до получения необходимого пластического изгиба, при этом проверяют остаточный прогиб после каждого нажатия. Перегиб конструкции не допускается.

Корпусные конструкции, местные деформации которых не превышают трех допустимых для данной конструкции значений допуска, правят тепловым безударным методом.

Качество корпусных конструкций после правки контролируют внешним осмотром и замером остаточных стрелок прогиба, которые -не должны превышать значений, регламентированных отраслевыми стандартами. В конструкциях не допускаются трещины и незаверенные картеры. Выбоины, местные утолщения и сломы не должны превышать допустимых значений. Вмятины от ударов кувалдой или молотком при комбинированном методе правки не должны превышать 0,5 мм. Оплавление поверхности при нагреве конструкций газовой горелкой или плазменной струей не допускается.

Контрольные вопросы

1. Назовите основные виды сварки, применяемые для изготовления корпусных конструкций.

2. Какое сварочное оборудование предназначено для ручной дуговой сварки, сварки под слоем флюса и в среде защитных газов?

3. Охарактеризуйте дефекты сварных швов.

4. Какими методами контролируют качество сварных соединений?

5. Расскажите о процессе возникновения сварочных деформаций.

6. Какими методами выполняют правку корпусных конструкций?

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ КОНСТРУКЦИЙ

Классификация оборудования для производства сварных конструкций приведена на рис. 1. Основное сварочное оборудование (источники питания, сварочные аппараты, машины, установки и станки), оборудование для термической резки, контроля и испытаний сварных конструкций рассмотрены в 4-м томе справочника, механизированные и автоматические линии сварочного производства — в гл. 11.

Оборудование для правки. Правку используют для выправления проката до его обработки, заготовок после вырезки, изделий после сварки и производят путем пластического изгиба или растяжения материала. По принципу действия оборудование для правки разделяют на ротационные машины, прессы и растяжные правйльные машины. К ротационным машинам относятся листоправйльные многовалковые и сортоправйльные многороликовые машины. Для правки используют прессы: винтовые, гидравлические колонные, гидравлические с передвижным порталом, гидравлические и кривошипные горизонтальные, гидравлические и кривошипные одностоечные.

Листоправйльные многовалковые машины предназначены для правки листового проката и листовых заготовок (табл. 1). Листоправйльные машины (рис. 2) изготовляют с числом валков от 5 до 23. Для металла малых толщин применяют машины с большим числом валков. Машины могут иметь параллельное и непараллельное расположение рядов валков. Непараллельная установка рядов валков обеспечивает постепенное уменьшение кривизны перегиба листов в валках, что повышает качество правки.

Сортоправйльные многороликовые машины предназначены для правки сортового и фасонного проката (табл. 2 и 3). Заготовка проходит между двумя рядами правйльных роликов, расположенных в шахматном порядке, многократно изгибается и выправляется. Ролики выполняют сменными в зависимости от конфигурации сечения выправляемого материала, что позволяет править на одной машине различные профили. Сортоправйльные машины имеют от 7 до 11 правйльных роликов. Машины с большим числом роликов применяют для материала меньших сечений.

Винтовые прессы используют для правки листовых заготовок длиной и шириной до 1000 мм. Для правки применяют винтовые фрикционные прессы и винтовые прессы с дугостаторным приводом [5].

Гидравлические колонные прессы предназначены для правки и гибки крупногабаритного листового и полосового проката и заготовок, а также для правки

сварных узлов. Гидравлический правильно-гибочный пресс конструкции Урал — машзавода показан на рис. 3. Пресс имеет следующую характеристику:

Гидравлические правйльные прессы с передвижным порталом предназначены для правки проката и заготовок из фасонного, сортового и листового материала,

а также для правки сварных узлов. Портал прессов перемещается по направляющим плиты и несет рабочий гидроцилиндр, смонтированный на каретке, которая перемещается по траверсе портала. Портал может иметь неподъемную (рис. 4) или подъемную (рис. 5) траверсы. Пресс конструкции Уралмашзавода (см. рис. 4> имеет следующую техническую характеристику:

Усилие пресса, тс………………………………….. 150

Скорость перемещения штока, м/мин:

быстрого хода вниз…………………………. 1,3

медленного хода вниз…………………………. 0,1

быстрого хода вверх………………………. 4,8

медленного хода вверх……………….. 0,37

Скорость перемещения, м/мин;

. Техническая характеристика сортоправйльных многороликовых машин

. Техническая характеристика сортоправ ильных многороликовых машин типа UFR (ГДР)

Пресс мод. CDN400 (рис. 5) с подъемной траверсой конструкции Ждярского машиностроительного завода (ЧССР) имеет следующую техническую Характеристику:

Гидравлические и кривошипные горизонтальные и одностоечные прессы предназначены для правки и гибки фасонного и сортового проката. Наилучшие показатели имеют гидравлические горизонтальные прессы (рис. 6 и табл. 4).

Растяжные правильные машины предназначены для правки проката и заготовок малых толщин и сечений. При правке растяжением выправляемую заготовку закрепляют по концам в зажимных головках машины; перемещением рабочей головки заготовку растягивают и выправляют [5].

Оборудование для очистки и подготовки поверхности. Очистку применяют для удаления с поверхности металла средств консервации, загрязнений, смазочно — охлаждающих жидкостей, ржавчины, окалины, заусенцев, грата и шлака. Для очистки проката, деталей и сварных узлов используют механические и химические методы,

Дробеструйную и дробеметную очистку применяют для листового и профильного проката и сварных узлов с целью очистки от окалины, ржавчины и загрязнений при толщине металла 3 мм и более. В дробеструйных аппаратах дробь выбрасывается на очищаемую поверхность через сопло с помощью сжатого воздуха. В дробеметных аппаратах дробь выбрасывается лопатками ротора в результате центробежной силы. Для очистки применяют дробь: чугунную литую (ДЧЛ), чугунную колотую (ДЧК), стальную литую (ДСЛ), стальную колотую

Рис. 4. Гидравлический пресс с передвижным порталом:

1 — рабочий гидроцилиндр; 2 — гидропривод; 3 — тележка;

4 — портал; 5 — привод перемещения портала; 6 — плита

(ДСК) и стальную рубленую (ДСР). При толщине металла до 4 мм используют дробь размером 0,7—0,9 мм; при толщине металла до 30 мм — размером 0,9— 1,6 мм; при толщине металла свыше 30 мм—размером 1,6—2,5 мм. Дробеструйную и дробеметную очистку производят в камерах, в которых установлены очистные аппараты, оборудованные для размещения и транспортировки очищаемых изделий, устройства для сбора, сепарации (очистки), возврата дроби и для вытяжки загрязненного воздуха (рис. 7). Очистку проката и заготовок обычно производят дробеметным методом, очистку сварных узлов (труднодоступных мест) — дробеструйным.

Технические данные выпускаемых аппаратов для дробеструйной и дробе — метной очистки приведены в табл. 5—7.

После дробеметной пли дробеструйной очистки прокат подвергают пассивированию или грунтовке для предохранения от ржавчины в процессе изготовления сварных конструкций.

Рис. 5. Гидравлический пресс с передвижным порталом и регулируемой траверсой:

I — редуктор привода подъема траверсы; 2 — электродвигатель привода подъема траверсы; 3 — поперечина; 4 — силовая головка; 5 — тарельчатая пружина; 6 — траверса; 7 — винт; 8 — стойка; 9 — электродвигатель привода перемещения портала; 10 — колесо; 11 — впускной вентиль; 12 — рабочий гидроцилиндр; 13 — насос; 14 — предохранительный клапан; 15 — плнта; 16 — электродвигатель насоса; 17 — распределительный шкаф; 18 — пульт управления

Рис. 6. Горизонтальный гидравлический ггравйлыю-ги — бочный пресс:

1 — траверса; 2 — опорная колодка; 3 — ползун; 4 — маховик; 5 — поддерживающий ролик

Для очистки фасонного проката и труб наряду с дробеметной и дробеструйной очисткой применяют зачистные станки, рабочим органом которых являются металлические щетки, иглофрезы, шлифовальные круги или ленты (см. рис. 2 на стр. 334).

4. Техническая характеристика правильно-гибочных горизонтальных гидравлических прессов типа PYXWM (ГДР)

Выбор оборудования для отделки, правки, термообработки

конструкции [2,14,15,55]

В данном разделе необходимо сделать выбор и описание вспомогательного оборудования, которое применяется в сборочно-сварочных, контрольных и отделочных операциях, в том числе и вспомогательного инструмента сварщика. К вспомогательному инструменту сварщика относят: молоток для отбивки шлака, металлическую щетку, зубило, наждачную бумагу, абразивные круги для шлифмашинок, шаблоны и щупы, захватные, зажимные и прижимные приспособления, используемые при сборке и сварке, набор слесарных и контрольно-измерительных инструментов, и т.д.

Дать техническую характеристику оборудования для отделки (машинки шлифовальные электрические, пневматические станки и установки), правки (вальцы, пресса, установки), термообработки (печи, индуктора, газовые горелки).

Способы предотвращения деформаций и уменьшения

остаточных напряжений [20,37,38,39]

Сварочные напряжения и деформации возникают в конструкциях вследствие неравномерного нагрева и охлаждения металла, линейной yсaдки расплавленного металла шва и структурных изменений в зоне термического влияния.

Для правильного выбора последовательности выполнения сборочно-сварочных операций и расчета основных параметров технологической оснастки в данном разделе необходимо изменить характер, величину ожидаемых деформаций и усилия, которым должна противостоять указанная оснастка. Для их оценки следует пользоваться приближенными расчетными методами [39]. На основе полученных данных необходимо определить, какое отрицательное воздействие они оказывают на сварную конструкцию. Обосновать и выбрать методы уменьшения сварочных деформаций, перемещений и напряжений в металле. Дать краткое их описание.

Выбрать необходимое оборудование для устранения сварочных деформаций и напряжений.

При выборе способа предупреждения деформации и уменьшения остаточных напряжений, прежде всего, следует установить, какой вид деформации возникает при сварке данной конструкции и к каким деформациям они могут привести. Затем в зависимости от вида напряжения и возможной деформации определить наиболее эффективный способ предотвращения деформаций и остаточных напряжений (жесткое закрепление, предварительный подогрев или искусственное охлаждение, порядок наложения сварных швов). При определении последовательности наложения швов в записке следует привести схему наложения швов. При предварительном подогреве следует привести режимы и способы нагрева. Если для элементов конструкции необходим обратный предварительный выгиб, следует привести его эскиз и величину выгиба. Если же конструкция после сварки подвергается правке, то следует привести схему и способы правки. Если же для снятия остаточных напряжений применяется термическая обработка, то следует привести ее вид и режимы.

Выбор подъемно-транспортного оборудования и

Грузозахватных приспособлений

для сборочно-сварочных операций [15,18,25,51]

Для выполнения технологического процесса изготовления изделия выбрать вид подъемно-транспортного устройства (кран мостовой двухблочный, однобалочный, консольный, велосипедный и др.), вид грузозахватных приспособлений (стропы, скобы, эксцентриковые, винтовые, магнитные, вакуумные захваты) и дать их техническую характеристику. Обосновать необходимость применения выбранных устройств и приспособлений. Здесь может быть приведено описание межцехового и внутрицехового напольного транспорта (электрокары, рельсовые тележки, рольганги и т.п.), который задействован в технологическом процессе изготовления конструкции.

Выбор способов, оборудования и инструментов для контроля

качества конструкции [38,56]

Дать техническую характеристику оборудования для контроля (гидравлические стенды, гамма и рентгеновские аппараты и др.), оснастки (шаблоны, приспособления), измерительного инструмента (линейка, угломер, рулетка, штангенциркуль и др.), контрольных плит.

При выборе методов контроля сварочных швов, следует прежде всего учитывать реальные условия работы конструкции, требования предъявляемые к качеству сварных швов, техническими условиями на изготовление, а также виды наиболее характерных дефектов, возникающих при сборке и сварке данной конструкции при проектируемой технологии.

Студент должен выбрать применительно к данной конструкции и методу ее изготовления наиболее эффективные методы контроля качества, включая:

— пооперационный контроль подготовки деталей под сборку, сборку деталей под сварку и процесс сварки;

— приемочный контроль качества сварных швов и изделий в целом методами разрушающего контроля и методами неразрушающего контроля.

Выбрать оборудование, указать места, подлежащие контролю и методику контроля, а также в соответствии с какими правилами и техническим условиям контролируется качество. В случае применения образцов-свидетелей, указать, из какого материала они изготовлены, размеры и сколько их надо изготовить.

При выборе методов капиллярной дефектоскопии указать процентный состав химических реактивов, время выдержки. При пневмогидравлическом контроле качества указать величину испытательного давления и время проведения испытаний.

При выборе метода контроля — проникающим излучением привести схему сканирования (просветки). Предусмотреть необходимое количество контрольных операций, которые гарантируют высокое качество выпускаемой продукции,

Следует разработать методы исправления дефектов и профилактические методы исправления возможного брака.

Разработка маршрутных

карт технологического процесса [69]

Перед студентом ставится задача: проектный вариант технологического процесса изготовления заданной конструкции оформить в виде маршрутных карт. Оформлению технологических карт предшествует выбор, обоснование и расчет схем базирования и расчленения сварной конструкции на технологические узлы. Маршрутные карты содержат определенную последовательность технологического процесса. В них указывают: названия операций, виды, методы и приемы сборки, сварки и контроля, последовательности выполнения сборочно-сварочных и контрольных операций, названия и марки основного и вспомогательного оборудования, основных и сварочных материалов, инструментов и приспособлений, объем операций, режимы сварки, резки, наплавки и др.

Отличительной особенностью маршрутных карт является наличие переходов – действий, которые должен осуществить в строгой последовательности исполнитель (рабочий сборщик-сварщик). В маршрутно-операционных картах указывают эскизы сборочных узлов конструкции, схемы сборки и сварки, геометрические характеристики сварных швов по ГОСТ, схемы строповки и т. д.

Технологический процесс оформляется на картах, установленных требованиями «Единой системы технологической документации» (ЕСТД) по ГОСТ 3.1118-82 — формы 1б и 2, и ГОСТ 3.1105-84 — формы 7 и 7 а. Вместе со сборочным чертежом на изделие являются исходными документами для подготовки и организации всего сварочного производства. Правила записи операций и переходов устанавливаются ГОСТ 3. 1703-79 и ГОСТ 3. 1705-81.

2.13 Нормирование сборочно-сварочных работ[43,44,45,55,59,64]

Дата добавления: 2018-02-28 ; просмотров: 1135 ; Мы поможем в написании вашей работы!