Оборудование для производства ДСП из опилок

Как делают ДСП: оборудование и технология изготовления

- 21 Мая, 2019

- Производство

- Татьяна К

Среди практичных и многофункциональных древесных материалов особе место занимают древесно-стружечные плиты или попросту ДСП. Их изготовление может проходить как на больших деревоперерабатывающих заводах, так и в домашних условиях.

Предназначение

ДСП – это экологически чистый, простой в обработке, функциональный материал, к тому же высокотехнологичное альтернативное решение древесным массивам. Он задействуется для того, чтобы обшить стены, крыши, изготовить панели стен, создать настил под ковер или линолеум, пол, различные перегородки, изготовления самой разнообразной мебели, упаковывания, постройки ограждающих массивов, декора внутренних помещений. Какова технология производства ДСП? Как его изготавливают в домашних условиях? Рассмотрим эти вопросы далее в статье.

Из чего делают ДСП?

Основа производства древесно-стружечных плит – это процесс, в котором смешивают опилки со специальной клейкой массой и прессуют полученную смесь при большом давлении и высокой температуре. Большим достоинством изготовления ДСП является задействование лесопильных отходов.

Спрессованные плиты обладают хорошей прочностью, созданной смешением опилочной смеси с затвердевшим до состояния камня клеем (смолой). Для производства экологически безвредных видов материала используют клеевую массу минимальной токсичности.

Изготовление ДСП может происходить в некрупных масштабах производства. В целом ограничен лишь размер производимых плит, который должен составлять не более чем 50 х 50 сантиметров.

Производства ДСП в домашних условиях представляет собой тот же процесс, что и в масштабах промышленности, но в миниатюре. Все этапы, где должна быть задействована автоматизация, заменяются ручной работой.

Как делают ДСП в домашних условиях

Рассмотрим последовательность изготовления ДСП:

- сначала смешивается опилочная масса в некрупной емкости (от 10 до 15 л);

- затем добавляется клеящий раствор, нужно проследить за тем, чтобы опилки полностью пропитались;

- придается плиточная форма при высоком давлении;

- далее при помощи высокой температуры заготовки прессуются, для этого процесса необходимо спецоборудование;

- изготовленная плита охлаждается на воздухе, а ее края обрезаются.

Ламинирование поверхности осуществляется в том же прессе для запекания, который используют при производстве необрезанных заготовок. Можно приобрести уже готовый специальный ламинат для ДСП, который можно определенным образом «припечь» к поверхности с помощью утюга. Такие покрытия благотворно влияют на внешний вид древесных плит, но не считаются полноценным слоем ламината.

Оборудование

Перед тем как делать ДСП, необходимо подготовить оборудование. Технология создания этого материала базируется на использовании элементарного и практичного оборудования, которое соединено в общую систему. Задействование самых технологичных устройств для изготовления древесных плит необязательно, но настраивать и поддерживать трудоспособность всей рабочей линии довольно непросто.

Перечень оборудования

В полный перечень оборудования для производства ДСП включены:

- Смесители, которые нужны для того, чтобы получить однородность смеси, приготовленной из опилок и клеящего вещества (обычно смола со специальными примесями для создания твердой структуры).

- Устройства для формовки необходимы для придания вязкости и формы смеси.

- Оборудование для прессовки при высокой температуре и станки.

- Охладители используются, чтобы горячие ДСП быстрее охлаждались.

- Приспособления для срезания краев, которые убирают с плит кромку.

- Шлифовальные аппараты делают сформировавшуюся поверхность гладкой.

Работоспособность всего оборудования на крупном производстве обеспечивается автоматизировано. Качество работы контролируется при поддержании настроек механизма на нужном уровне.

Все оборудование для изготовления древесных плит, которое перечислено ранее, подойдет для работы, предполагающей, что в наличии имеется готовые исходные материалы.

Если при изготовлении ДСП в планах имеется использование собственного исходного материала, то комплектацию оборудования необходимо дополнить еще вспомогательной техникой, такой как станки для раскройки, рубительные механизмы, мельницы и строгальные станки.

Помимо всего прочего, в дополнительную технику, которая повысит технологичность изготовления древесных плит, включаются транспортеры, столы, оснащенные механизмами подъема, вентиляционные системы, необходимые, чтобы удалять пыль от шлифовки, сушильные камеры и транспортеры. Рассмотрим, как делают ДСП.

Технология изготовления

В состав древесных плит входит щепа, которая образуется в качестве отходов от производства дерева. За стандартный цикл работы нефункциональная масса превращается в готовые к использованию плиты.

Рассмотрим, как делают ДСП своими руками.

Последовательность изготовления

Ступени изготовления выглядят следующим образом:

- сначала необходимо найти сырье, опилочную массу и щепу на складе;

- затем сырье подготавливается к работе путем измельчения;

- материалы высушиваются, чтобы получить подходящую консистенцию для склеивания;

- щепа просеивается с помощью автоматизированных сит, сортируется в зависимости от размера;

- более крупные и мелкие щепки перемешиваются друг с другом;

- добавляется клеящее вещество из смолы;

- смесь вязкой консистенции отправляется в формовочную машину, которая формирует древесные плиты;

- ДСП прессуется под большим давлением и высокой температуре;

- плиты охлаждаются;

- кромка обрезается, а полученные заготовки распиливаются на части необходимого размера.

Итак, мы рассмотрели, как делают ДСП. Шлифовать этот материал необходимо в качестве финального этапа в процессе изготовления. Именно от уровня и качества шлифования напрямую зависит, к какому сорту будет отнесено готовое изделие. ДСП первого сорта не должны иметь царапины, пятна, недостаточную шлифовку, волны на поверхности.

Необходимые параметры древесных плит контролируются как в течение производства, так и после того, когда ДСП уже готовы. Изготовленные листы хранятся в блоках, которые уложены на специальные поддоны из дерева – паллеты.

Процесс фрезеровки

Создание фигурных поверхностей изнутри и обрабатывание углов снаружи выполняется в процессе фрезеровки. Фреза – это резец, оснащенный зубцами, он имеет обычно любую правильную форму (например, конус или трапеция). Древесно-стружечные плиты требуется обработать по периметру всей толщины, что отличается от обработки более твердых материалов. Это необходимо, чтобы не появлялись случайные сколы.

Перед тем как начать фрезеровку, нужно подготовиться. Для этого требуется заранее выпилить контуры запланированных фигур с помощью лобзика или пилы. Обрабатывают обычно вручную или при помощи стационарного фрезера. Таким путем получаются отверстия в форме цилиндра и овала любого размера, что обеспечивает эстетичный вид готовой плиты.

В чем заключается процесс ламинирования ДСП

Рассматривая, как делают ДСП, остановимся более подробно на процессе ламинирования. Любая мебель, включая шкафы, гарнитуры для кухни любого класса, изготавливается из древесных плит, поверхность которых прошла специальный этап в обработке, была заламинирована особыми материалами, необходимыми для защиты изделия, а также создания более эстетичного вида. Эти изделия носят название ЛДСП или развернуто ламинированная древесно-стружечная плита.

Чтобы заламинировать изделие, необходимо нанести на его поверхность устойчивое покрытие, с помощью которого улучшается внешний вид, не требуется дополнительное обрабатывание.

Основные этапы процесса ламинирования древесных плит состоят в следующем:

- Сначала выбирается наиболее качественный материал самых прочных и плотных изделий, которую имеют небольшую влажность.

- ДСП покрывается грунтовкой, чтобы обеспечить наилучшую адгезию ламината;

- Теперь наносится несколько бумажных слоев (не более чем три), которые пропитаны смесью из смолы. С помощью бумаги изделие будет более прочным, а окрашивание внешней части создает эстетически привлекательный вид плиты. Процесс создания слоев сопровождает спрессовывание при высокой температуре.

- Далее изделие оперативно охлаждается, иногда с помощью полива водой.

Поверхность древесно-стружечной плиты перед тем, как ее заламинируют, должна быть аккуратно отполирована. Если останутся даже небольшие шероховатости и неровные места, это может привести к испорченности слоя ламината и, соответственно, продукция будет забракована. Процесс ламинирования своими руками в домашних условиях произвести высококачественно очень трудно, поэтому часто для последующего использования приобретаются уже обработанные, сделанные в промышленных условиях ЛДСП.

Производство ДСП

Начинающие бизнесмены часто вкладывают свой капитал в затратные высокотехнологичные производства. При этом многие просто не обращают внимание на некоторые простейшие материалы, которые повсеместно используются в сфере строительства. А между тем, их изготовление и сбыт может приносить довольно высокую прибыль. К таким материалам можно смело отнести и ДСП (древесно-стружечная плита).

Начинающие бизнесмены часто вкладывают свой капитал в затратные высокотехнологичные производства. При этом многие просто не обращают внимание на некоторые простейшие материалы, которые повсеместно используются в сфере строительства. А между тем, их изготовление и сбыт может приносить довольно высокую прибыль. К таким материалам можно смело отнести и ДСП (древесно-стружечная плита).

Небольшой завод по производству ДСП при налаженных каналах сбыта сможет достаточно быстро окупить все инвестиции. Преимущества очевидны – технология основана на переработке отходов деревообрабатывающих предприятий, потребителей достаточно. Самое время задуматься над тем, как открыть свое производство ДСП с нуля с минимальными затратами.

Технология изготовления ДСП

В качестве основного сырья служат: опилки, стружка, щепа, смола. Все необходимое вы сможете закупать на ближайших пилорамах. Поэтому по возможности арендуйте помещение под цех недалеко от деревообрабатывающих заводов. Так вы сэкономите на доставке сырья.

В целом, технология производства ДСП выглядит так:

- Древесные компоненты смешиваются со смолой.

- Раствор заливается в специальные формы.

- Формы прессуются под действием давления и температуры.

- Плита вынимается из формы, обрезается согласно заданным параметрам и шлифуется.

Для получения ламинированной ДСП, лист дополнительно покрывается специальное пленкой. Также отделка может происходить и с помощью бумаги, шпона и пластика. Себестоимость материала при этом увеличивается незначительно, но продать ДСП вы сможете уже значительно дороже.

Чтобы удовлетворить все запросы потребителей, не ограничивайтесь выпуском древесно-стружечных плит одного вида и единого размера. Расширяя ассортимент, вы будете постепенно увеличивать чистую прибыль.

А позволяет ли технология производство ДСП своими руками в домашних условиях? Учитывая то, что процесс предусматривает прессование изделия специальным аппаратом, то минимальными средствами тут не обойтись – определенные затраты на оборудование все же потребуется (а стоит оно немало). К тому же, в одиночку, не используя автоматизированной линии, вы будете ограничены в объемах выпуска готовой продукции. Большого количества материала вы не изготовите, а значит и конкурировать с производственными цехами не сможете.

Технологическая схема производства ДСП:

Техническое оснащение цеха

То, какое купить оборудование для производства ДСП, решайте после того как определитесь, станете ли использовать собственное сырье или будете закупать его у сторонних компаний.

Для изготовления ДСП из купленного сырья используются следующие аппараты:

- смесители,

- машины для формовки,

- термические прессы,

- охладители,

- автоматы для резки материала,

- шлифовальный станок,

- сушильные камеры.

Это минимальное оснащение цеха. Оборудование для производства ДСП может быть как автоматизированным, так и ручным – все зависит от имеющегося в наличии капитала.

Если вы запланируете производство ДСП из сырья, полученного в стенах собственного цеха, то дополнительно приобретите:

- раскроечные станки,

- рубительные машины,

- измельчители для деревянных отходов,

- строгальные машины.

Какую бы технологию вы ни выбрали, для ускорения процесса, вам потребуется и некоторое дополнительное оснащение: конвейеры, погрузчики, транспортеры, вибросито.

Как видите, открыть мини завод по производству ДСП из покупного сырья будет менее затратно, чем готовить его самостоятельно. Хотя это позволило бы несколько уменьшить себестоимость готовой продукции и сэкономить время на доставку необходимых компонентов. Со временем, когда предприятие начнет приносить стабильный доход от продаж, для удешевления процесса все дополнительные станки для подготовки сырья можно купить и установить в цех.

Цена оборудования для производства ДСП, полностью укомплектованного и автоматизированного, небольшой мощности (до 100 листов в смену) составляет минимум 7000000 руб. Стоимость линий более внушительной производительности (до 1000 листов за смену) может доходить до 15000000 руб. Изыскать такой большой стартовый капитал начинающим бизнесменам будет непросто. Тут не обойтись без кредитного займа в банке или помощи частных инвесторов. В каждом из случаев вам потребуется составить бизнес-проект, чтобы доказать сторонним финансовым организациям рентабельность своего будущего предприятия.

Стоит отметить, что производство ДСП как бизнес можно открыть с минимумом затрат, если приобрести оборудование в лизинг с правом его дальнейшего выкупа. Также неплохая альтернатива дорогостоящим европейским станкам – китайское оборудование. Качество их ничуть не хуже, зато цена более приемлема для многих предпринимателей.

Современные линии занимают достаточно много места, поэтому под цех подыщите помещение площадью не менее 200 м 2 . Не забывайте также про склады для хранения древесных компонентов и готовой продукции. Под эти нужды потребуются дополнительные площади. Количество персонала напрямую зависит от мощности оборудования. Для полноценного функционирования цеха посменно по 12 ч штат должен состоять не менее чем из 10 рабочих.

Промышленная линия для производства ДСП:

Потребители выпускаемой продукции

Даже небольшое производство ДСП в России может приносить высокую прибыль. На строительном рынке появляются все новые и новые материалы, но древесно-стружечные плиты все так же продолжает пользоваться популярностью среди потребителей. Чтобы как можно быстрее окупить все расходы на запуск цеха, важно наладить каналы сбыта.

Производство ламинированного ДСП и прочих видов изделий может быть интересно следующим предприятиям:

- мебельные цеха,

- строительные и ремонтные фирмы,

- вагоно- и машиностроительные заводы.

Основной упор делайте именно на производителей мебели, поскольку здесь ДСП требуется постоянно. В каждом большом городе наверняка можно насчитать более десятка подобных предприятий.

В готовый бизнес план производства ДСП обязательно включите пункт, посвященный рекламе.

Какие рекламные площадки подойдут в данном случае?

- объявления в газетах и специализированных журналах,

- объявления в Интернете,

- собственный сайт.

Предложив своим потенциальным клиентам выгодные для них условия сотрудничества, вы быстро наладите каналы сбыта и окупите все расходы.

Когда окупятся вложения?

Окупаемость предприятия будет зависеть от того, какой мощности линия для производства ДСП будет приобретена в цех, от цен на сырье и готовый продукт. В бизнес-проекте представьте все необходимые расчеты рентабельности.

Чтобы выяснить, когда окупятся затраты, необходимо знать размер начальных инвестиций. Они составят минимум 10500000 руб.

Сюда можно отнести:

- Покупка и пуско-наладка основного и дополнительного оборудования – 10000000 руб.

- Создание товарного запаса – 500000 руб.

- Оформление предприятия – 50000 руб.

- Подготовка помещения – 300000 руб.

Ежемесячные затраты (аренда, выплата заработной платы, налоговые отчисления, транспортные расходы, оплата коммунальных платежей) составят примерно 600000 руб.

Станок для производства ДСП будет выпускать до 100 листов (1830*2440*16 мм) материала за смену (3000 листов за месяц). Реализовывая всю выпущенную продукцию по цене в 750 руб./лист, можно выручать до 2250000 руб./мес. Учитывая ежемесячные затраты и себестоимость продукции (450 руб./лист), чистая прибыль в этом случае будет достигать 300000 руб. Это отличные показатели рентабельности, поскольку все затраты окупятся уже спустя 3 года.

Другие материалы:

Производство кирпича из глины

Производство кирпича из глины

Многие предприниматели, которые выбирают нишу для организации бизнеса, обращают внимание именно на с.

Производство композитной арматуры

Производство композитной арматуры

Композитная арматура – материал, изготавливаемый из базальтовые волокна и/или стеклоровинга. Все ком.

Производство гофрокартона

Производство гофрокартона

Гофрокартон – прочный материал, активно применяемый в качестве упаковки продукции в различных отрасл.

Производство ДСП

C этой информацией вы сможете организовать крупное и небольшое производство ДСП, но не в домашних условиях, т.к. линия очень громоздкая. Здесь вы узнаете об оборудовании для изготовления ДСП (линия, станок), цене на него, а также про технологию и видео всего процесса.

ДСП – это экологичный, легкий в обработке, практичный материал, высокотехнологичная альтернатива массиву дерева, успешно используемая для обшивки стен и крыш, изготовления стеновых панелей, изготовления настилов под ковровые и линолеумные покрытия, полов, разных перегородок, производства съемной опалубки, изготовления полок, мебели, упаковки, строительства ограждений и разборных конструкций, декорирования и отделки помещений.

Технология производства

Суть технологии изготовления ДСП заключается в использовании прямого горячего прессования в сочетании с термореактивной клеящей смолой и стружечной смеси. В качестве сырья для производства ДСП применяются щепки, опилки, обрывки шпона и пр. мелкие древесные отходы. Стружку перемешивают со связующим материалом, полученная смесь помещается в специальные формы. Под действием высокого давления и температуры смесь склеивается и образует единое целое. Готовую плиту извлекают из формы и охлаждают, потом она обрезается и подвергается процессу шлифования.

Весь этот процесс и сама линия показаны в видео:

Как видите, организовать такой бизнес в домашних условиях у вас навряд ли получится, т.к. линия очень громоздкая.

Основное оборудование

Итак, вам понадобится следующее оборудование для производства ДСП:

- Смесители, в которых производится в строго регламентированных долях смешивание клея с древесной стружкой; клей представляет из себя нагретую смолу с разными добавками и отвердителями;

- Формующие машины. В них происходит формирование ковра – укладка в специальную форму осмоленной стружки;

- Термические прессы. Применяются для прессования плит и склеивания их;

- Веерные охладители. Применяются для охлаждения горячих заготовок;

- Вертикальные и горизонтальные обрезатели боковин. Используются для обрезания кромок;

- Шлифовальный станок. Применяется для шлифования торцов и поверхности готового изделия.

Вышеописанная линия для производства ДСП подходит для цикла, предполагающего наличие готового исходного сырья.

Если в производстве ДСП планируется использовать собственное сырье, комплект нужно дополнить таким вспомогательным оборудованием, как раскроечные станки, рубительные машины, строгальные станки и мельницы.

Кроме этого, к дополнительному оборудованию, которое повышает технологичность производства ДСП, принадлежат транспортеры, столы с подъемными механизмами, вибросита, системы вентиляции для удаления шлифовальной пыли, штабелеры, погрузчики, сушильные камеры.

Цена целиком укомплектованной мини-линии, осуществляющей производство шлифованной ДСП и имеющей производительность 100 листов в день, – ок. 190 000 евро. Линия, имеющая большую производительность (1000 листов в день), стоит 550-650 тыс. евро (если ориентироваться по ценам ЧП «SMS», Украина, при условии самовывоза). Более дешево обойдется покупка китайского оборудования от Харбинского завода Luniwei – примерно 280 000 евро, производительность при этом составляет 10 000 куб.м. за год.

При приобретении линии, имеющей производительность 10 000 куб.м., нужны такие капитальные затраты:

- Цена линии для производства ДСП (станка) – 8-10 млн. руб.;

- Цена вспомогательного оборудования – 1 500 000 руб.;

- Доставка линии и её монтаж – 500-600 тыс. руб.;

- Ремонт и подготовка помещения для производства ДСП и размещения станка (площадью 450 кв. м) – 450 000 руб.;

- Создание товарного запаса на месяц – 4 200 000 руб.;

- Пр. расходы – 450 000 руб.

Итого, чтоб организовать процесс производства ДСП, нужны инвестиции в размере примерно 17-18 млн. руб.

При усредненной отпускной цене 1-го кубометра ДСП 7 800 рублей месячная выручка составляет 6 500 000 рублей. Среднестатистическая рентабельность крупного и небольшого производства колеблется от 18 до 30%, время окупаемости вложенных инвестиций составляет от одного года до полутора.

Типы линий по производству дсп, выбираем под себя

Здравствуйте уважаемые читатели Блога Андрея Ноака. Сегодня я опишу существующие типы линий по производству ДСП, а также их достоинства и недостатки которыми обладает каждая линия дсп. Также будет рассказано небольшое количество нюансов, которые, если их учесть, при грамотном монтаже оборудования будут очень облегчать работу и соответственно снижать себестоимость готовой продукции. Итак начнем, хотя сначала я расскажу о своей новой книге которая может быть вам полезна.

Мои услуги и литература

Постоянно я выпускаю новую и актуальную литературу по деревообработке. В ней дана просто убойная информация о современных технологиях и способах работы на плитных производствах. Книга основана на личном опыте и опыте работы немецких специалистов. Более подробно о книжечке в разделе «КНИГИ».

Периодически я провожу вебинары по деревообработке, на которых обсуждаются самые интересные и актуальные вопросы деревообработки. Следите за новыми статьями и узнаете когда будет следующий вебинар.

Также у меня можно заказать индивидуальную консультацию по деревообработке. Я как никто знаю какие ошибки делают производители оборудования, так как у меня есть опыт. К примеру строят завод на 200 тыс в год плиты и не учитывают диаметр входящего сырья, а я вот знаю что надо это учитывать! Более подробно о консультациях в разделе «УСЛУГИ».

Ах, да еще хочу сказать про еще одну книжку, она рассказывается о технологии изготовления 3D древесностружечных плит. В России пока такие плиты никто не выпускает, поэтому вы можете быть первыми! Аналогов книги в России и странах СНГ нет. Более подробно о ней в разделе «МОИ КНИГИ».

Разновидности оборудования для ДСП

Производство дсп осуществляется на нескольких разновидностях линий, при этом каждая может иметь как преимущества так и недостатки. Основной критерий по которому определяется принадлежность линии это конструкция пресса. Существуют следующие виды прессов:

- Одноэтажный пресс.

- Многоэтажный пресс.

- Каландровый пресс для дсп.

- Непрерывный пресс.

1) Самые продвинутые это непрерывные пресса, их производительность 300-500 тыс. кубов в год, на них можно держать припуск на шлифование до 0.8мм, меньше уже не рекомендуют в связи с плохим приклеиванием ламината на плиту. Особым плюсом является возможность варьировать конечные размеры готовых плиты после таких прессов.

Современные такого типа разделены на две части. Первая часть это высокотемпературная, где происходит непосредственное прессование плиты. Вторая часть служит для охлаждения плиты, температура на данном участке снижается.

Данная инновация позволяет получать существенное снижение брака по причине получения пузырей и разрыва плиты. Обязательной особенностью является наличие подпрессовщика в конвейере.

2) Одноэтажный пресс, его преимущество в том что можно держать при прессовании высокую температуру, для его монтажа фундамент меньше делается чем для многоэтажного пресса. Одноэтажный пресс имеет достаточно большой размер плит, длина более 12 метров, ширина от 2 метров.

Размер это их преимущество по сравнению с многоэтажными прессами, допустим на многоэтажных прессах можно на плите держать одну ширину и длину, на одноэтажных можно менять длину плиты (преимущество перед конкурентами). Припуск на шлифование на этих прессах доводят до 1 мм.

Производительность этих линий зависит от объема одной запрессовки, если запрессовка около 0.5м3, то производительность будет около 50000. Производительность оборудования периодического действия как правило зависит от объема одной запрессовки, и количество листов производимых за смену.

Производительность можно расчитать как отношение времени работы смены 11 часов к времени одной запрессовки от 3 до 8 минут, умноженное на объем одной запрессовки.

Если хорошо и долго поработать на прессе то цикл прессования можно сделать менее 3 минут, все зависит от технолога. К недостатку некоторых одноэтажных прессов отнесу транспортировочную стальную ленту, очень слабое место оборудования, и я писал свой отзыв о работе такого оборудования.

3) Многоэтажный пресс. Оборудование с данными прессами подразделяются на поддонные и бес поддонные. Поддонное прессование совсем уже устарело, здесь прессование осуществляется на алюминиевых или сеточных поддонах, поддоны быстро изнашиваются, плита идет с большой разнотолщинностью до 2 мм.

Бес поддонное пресование более современное, но разнотолщинность тоже большая около 1.5мм. в основном многоэтажные пресса имеют производительность от 50 тыс до 300 тыс кубов. На бес поддонном оборудовании как правило для укрепления ковра при транспортировки стоит подпрессовщик, за счет этого производительность больше. Очень часто китайцы изготавливают именно бес поддонные линии для дсп.

4) Каландровый пресс обладает одним недостатком, плита получаемая с пресса имеет незначительную покоробленность, возникающую из — за особенностей прессования. Прессованная плита в каландровом прессе, как видно на картинке, изгибается на барабан.

Схема прессования каландровым прессом.

5) Сейчас очень много осуществляется монтажей новых мини заводов ДСП. В основном это многоэтажные линии китайского производства. Их производительность небольшая до 50 тыс. Про качество их ничего написать не могу, я на них не работал.

Очень много монтируется и работает в России старых линий, линии примерно 80-х годов. Стоимость старых линий конечно меньше, но вот работать на них конечно труднее, придется поменять все редуктора, все подшипники, валы на шлифмашине, клапана на гидравлике, в общем все маленькие детали. На это все нужно время.

Если вы определились что будете брать линию дсп. На что необходимо смотреть? Я опишу на мой взгляд маленькие но важные истины с технологической точки зрения:

- Чем больше бункера стружки, тем лучше для производства. Связано это с тем что если вы хотите чтобы линия работала на 100% мощности то каждый участок у вас должен работать на 130% мощности. Если происходит небольшая поломка допустим на сушильном отделении, то чтобы пресс не останавливался ему необходим запас сухой стружки. И если запаса хватает на 1-1.5 часа работы то это даже очень неплохо.

- Как я уже писал ранее, после пресса просто очень желательно чтобы была возможность хранения нешлифованной плиты.

- Пресса лучше одноэтажные периодического действия или непрерывные.

- Пресс для дсп выбирать лучше тот на линии у которого можно варьировать конечные размеры плиты хотя бы по длине, отсюда следует что многоэтажные пресса имеют недостаток сказывающийся на конкурентоспособности, это невозможность варьировать конечные размеры.

- Котельная лучше чтобы обогревала пресс термомаслом. Обогрев паром не есть очень хорошо.

- Котел должен нагревать масло в рабочем режиме до 250-300 градусов, при этом мощности должно хватать на то чтобы цикл прессования был 3 мин. и менее. Для этого смотрите паспорт пресса, там указывается его потребление тепла, затем делаете запас мощности 10-15% и выбираете котел.

- Горелка на сушилке лучше чтобы работала на газу и шлифовальной пыли. Мазутную горелку хлопотно зимой обслуживать. При этом конечно нужно учитывать тот факт имеются ли у вас природный газ, так как сжиженный газ это дорого. Горелку лучше брать с возможностью полной работы на пыли. Современный горелки могут разжигаться на газу а затем переходить полностью на топливо пыль. Если у вас имеется возможность работы на пыли горелки, то лучше чтобы сито имело возможность отсеивания самой мелкой стружки для горелки. Если вы сможете обеспечить пылью горелку, то экономия будет колоссальная. Но если при первоначальном расчете выйдет что вам дешевле в качестве топлива использовать газ, то с пылью вообще не стоит заморачиваться.

- Доставка смолы может осуществляться автотранспортом и ждтранспортом. Дешевле ждтранспортом. Необходим жд тупик.

- Необходимо иметь емкости под запас смолы на 10-15 дней. Если планируете варить смолу сами, то нужны еще и емкости под форконцентрат

- Лучше сразу брать линию с управлением контролером, релейные схемы давно устарели, либо можно при монтаже по максимуму все посадить на управление контролером и должна быть визуализация всех процессов, см. статью о автоматизации.

- При выборе линии обратите внимание на количество транспортеров и редукторов на переходе с одного участка на другой, если с одного участка на другой участок стружка подается через пять транспортеров, то это не есть хорошо, так как вам прийдется обслуживать не один транспортер, а пять. Это и энергозатраты, это и запасные части, это и увеличение вероятности выхода транспортера в пять раз. Здесь лучше такой принцип, чем проще тем лучше.

- Лучше линии где меньше вентиляторов и больше транспортеров, это будет способствовать экономии электроэнергии.

- Имеются линии с подпрессовщиком (нагревает ковер и без нагрева) и без подпрессовщика. Преимущество линии с подпрессовщиком это то что пресс поднимается на меньшую высоту, и вследствии этого сокращается цикл прессования. Если имеется необходимость разгона линии то установка подпрессовщика это как один из вариантов.

- Отделение клеесмешения лучше проходного типа чем периодического. Периодическое приготовление связующего это когда связующее (смола и отвердитель) готовится в емкости и затем подается в смесители, при такой подаче большое количество дорогостоящей смолы при остановках приходится выкидывать, так как смола с отвердителем быстро застывает. При проходном типе оборудования смешение смолы с отвердителем происходит в смесителе и выбрасывать связующее при остановках не нужно.

- Очень много, практически все, зависит от квалификации кадров, поэтому для отладки производства нужны очень грамотные специалисты

Бизнес-идея: производство ДСП

Вложения: от 10 850 000 рублей

Окупаемость: от 1 года

Некоторые уверены, что такой материал, как ДСП, — пережиток прошлого. Попробуем разобраться, действительно ли это так. В наш век бизнесмены стремятся поспеть за всеми инновациями. Поэтому многие ниши оставлены ими без внимания, считаясь устаревшими. Но спрос на подобную продукцию до сих пор сохранился. Именно такая ситуация на рынке позволяет практически любому начать производство ДСП и зарабатывать на этом неплохие деньги.

Концепция бизнеса

Основная сфера применения ДСП и ламинированного ДСП — производство мебельных дверей, фасадов и боковин. Шлифованные плиты применяются, когда нужно скрыть часть элементов интерьера. Строители используют плиты ДСП при создании настилов.

Производство этого материала недорогое, а процесс изготовления не трудный. Значит, затраты предстоят небольшие.

ДСП производят из лесопильных отходов. Поскольку пилорамы есть практически везде, найти недорогое сырье легко.

Технологический процесс выглядит следующим образом:

- Древесные опилки смешиваются со смолой.

- Получившийся раствор заливают в формы.

- Формы прессуются под давлением и при определённой температуре.

- Получившуюся плиту достают из форм, обрезают по установленным параметрам и шлифуют.

Для получения ламинированных плит заготовки дополнительно покрывают пленкой. Это повышает затраты на производство, но и продукция стоит дороже.

Что потребуется для реализации

Основная составляющая производства ДСП — правильно выбранное оборудование. Какое именно оборудование необходимо, зависит от перерабатываемого сырья — собственного или покупного.

Для производства с использованием покупного сырья необходимы:

- термические прессы;

- смесители;

- аппараты для формовки;

- механизмы для нарезки;

- охладители;

- сушильные камеры;

- шлифовальные механизмы.

Стоимость оборудования зависит от производительности, мощности и от того, автоматическое оно или ручное.

Если планируется собственное производство сырья, то дополнительно потребуются:

- рубильные механизмы;

- раскроечные станки;

- измельчители отходов;

- строгальные механизмы.

Вне зависимости от используемых технологий для сокращения сроков процесса необходимо дополнительное обустройство цеха:

- транспортеры;

- погрузчики;

- конвейеры;

- вибросито.

Поэтому на начальном этапе изготовление плит из покупного сырья дешевле. Когда предприятие начнет приносить доход, дополнительное оборудование для производства собственного сырья можно докупить.

Пошаговая инструкция запуска

- Зарегистрировать предприятие.

- Арендовать или приобрести производственное помещение не менее 200 кв. м.

- Закупить оборудование.

- Закупить сырье.

- Нанять рабочих.

- Начать производственный процесс.

Финансовые расчеты

Минимальная стоимость автоматизированного оборудования небольших мощностей составит 7 миллионов рублей. Подобные линии могут производить до 100 листов за смену. Стоимость больших линий (до 1000 листов/смена) стоит до 15 миллионов.

Начинающему бизнесмену найти такой начальный капитал трудно. Без привлечения кредитных средств обойтись вряд ли получится. Для подтверждения рентабельности предприятия и перспективы окупаемости нужно составить подробный бизнес-план.

Можно немного сэкономить на основной статье расходов – оборудовании: приобрести в лизинг с возможностью выкупить в будущем. Не переплачивать за бренды при покупке европейской техники: взять более дешевую китайскую. В последнее время качество её практически не уступает европейскому, но стоимость ниже.

Производственные мощности занимают немало места, поэтому нужно помещение не менее 200 кв. м — без учета складов сырья и продукции.

Количество персонала зависит от производственных мощностей.

Стартовый капитал

Минимальный стартовый капитал составит не менее 10 500 000 рублей (скорее всего, даже больше). В эту сумму входит:

- Приобретение и установка основного и дополнительного оборудования – 10 миллионов (7 миллионов — покупка основной техники + 3 миллиона — дополнительной и монтаж).

- Создание основного товарного запаса – 500 000.

- Затраты на регистрацию предприятия – 50 000.

- Подготовка помещения – 300 000.

Ежемесячные расходы

Ежемесячные затраты составят около 600 000 рублей. Сюда входит:

- аренда;

- зарплата;

- налоги;

- затраты на транспорт;

- оплата коммунальных счетов.

Сколько можно заработать

Производственный станок может выпускать до 100 листов ДСП в день — 3000 в месяц. При продаже всей производимой продукции по 750 рублей за лист выручка составит 2 250 000 рублей за месяц. Учитывая себестоимость продукции, которая составляет 450 рублей/лист, и месячные затраты, чистая прибыль — 900 000.

Сроки окупаемости

При чистом месячном доходе в 900 000 рублей сроки окупаемости — от 1 года. Но это оптимистичный сценарий. Более реалистичный — полтора-два года.

Риски и минусы бизнеса

Главный недостаток предприятия в том, что нужны существенные начальные инвестиции. Для их получения нужен подробнейший бизнес-план.

Оценим все преимущества и недостатки:

| Преимущества | Недостатки |

| Большой рынок сбыта | Большие первоначальные вложения |

| Разнообразие продукции | Срок окупаемости более 1 года |

| Доступность сырья | Необходимо дорогое оборудование |

Предприимчивые люди во всем видят возможность. Несмотря на то, что в таком бизнесе требуются большие вложения, вероятность того, что он окупится при правильном подходе, очень велика. А доход с такого предприятия можно получать еще долгие годы.

Открытие цеха по изготовлению дсп

Древесно–стружечная плита (ДСП) – незаслуженно забытый материал. Конечно, его продолжают производить и успешно применять в изготовлении мебели, для обшивки стен, в качестве настилов под ковровые покрытия, для строительства ограждений, декорирования помещений и др. Но в связи с появлением более новых зарубежных разработок, таких как ОСП и МДФ, ДСП отошла на второй план. Суть в том, что спрос на плиты сохраняется и даже растет. ДСП выгодно отличается от импортных аналогов своей дешевизной, и не нужно закупать производственную линию европейского производства, поскольку разработки оборудования времен СССР оправдывают себя и сейчас. Приобрести по приемлемой цене практически полные копии агрегатов Советского Союза 50-х годов XX века можно у китайских производителей, давно оценивших их эффективность. С учетом этих нюансов, производство ДСП еще очень долго будет востребовано.

Требования к цеху

Учитывая, что производственная линия очень громоздкая и многокомпонентная, нецелесообразно искать помещение менее 500 м 2 . Кроме большой площади, есть еще ряд условий, которым должен соответствовать цех:

- удаленность от жилых массивов;

- оснащение инженерными коммуникациями, включая системы отопления, вентиляции, электроснабжения, холодного и горячего водоснабжения и канализации;

- полное соответствие санитарно-гигиеническим нормам и требованиям пожарной безопасности;

- отдельное помещение для каждого производственного процесса;

- дополнительные площади под склады сырья и готовой продукции.

Подбор персонала

Самым ответственным и важным сотрудником цеха является технолог. Именно от его квалификации зависит отлаженный рабочий процесс, контроль и коррекция операций.

Под его подчинением находится несколько работников. Так, например, для оборудования, производительностью до 300 листов за одну смену, потребуется 4–5 человек. Чем мощнее линия, тем больше обслуживающего персонала понадобится.

Принимая во внимание размеры помещений и промышленные объемы бизнеса, потребуются услуги бухгалтера, водителя, охранника и уборщика.

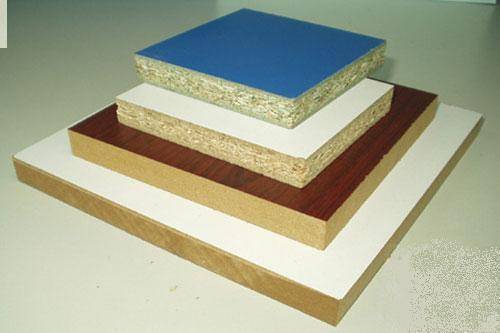

Виды ДСП

Древесно-стружечные плиты оцениваются по нескольким критериям, определяющим устойчивость к деформациям, качество, плотность и другие характеристики.

- однослойные;

- трехслойные;

- многослойные.

Разделение по сортам:

- сорт 1 – самое высокое качество, при котором плита имеет гладкую поверхность и ровные края;

- сорт 2 – содержит отдельные изъяны в виде сколов или царапин;

- вне сорта классифицируются изделия с существенными изъянами в виде деформаций полотна, крупных сколов. По сути, такие листы являются браком.

Марки оценивают физико-механические параметры, где П–А качественнее, чем П–Б, исходя из показателей прочности на растяжение и изгиб, процента разбухания и шероховатости поверхности. Маркировка с буквой «В» указывает на повышенную водостойкость готовой продукции.

- По плотности: малая (550 кг/м 3 ), средняя(550–750 кг/м 3 ) и высокая (750 кг/м 3 ).

- Разделение по типу наружного слоя: мелкоструктурная и обычная из крупной стружки.

- По обработке: шлифованные и нешлифованные.

- Класс эмиссии (содержание формальдегида в 100 граммах ДСП): Е1 – менее 10 мг, Е2 – более 10 мг.

Кроме всего перечисленного, к изделиям применяют различные облицовочные материалы, получая следующие виды плит:

- ламинированное (ЛДСП), в котором лицевая сторона покрыта ламинатом (бумажно-смоляной пленкой, пластиком и др.). Кроме улучшения внешних качеств, повышается влагостойкость листа;

- шпонированное, когда одна или обе поверхности покрыты тонким шпоном ясеня, дуба и т. д. Плита становится похожа на изделие из массива дерева, что придает ей декоративности;

- кашированное – напоминает ламинированное, но хуже по качеству, поскольку пленка легко отстает от основы и не защищает от влаги;

- водостойкое – получается за счет использования специального клея на базе смол и парафина, повышающего влагоустойчивость;

- огнестойкое – изготавливается методом добавления антипирена, способного замедлить воспламенение и горение.

Сырье

В качестве основного сырья используются щепа, опилки, стружка и прочие мелкофракционные отходы деревообработки. Как правило, не составляет труда поблизости найти пилорамы, мебельные фабрики, лесозаготовительные компании и другие предприятия, готовые к взаимовыгодному сотрудничеству.

Связующим компонентом является термоактивная смола. Она доступна к приобретению на заводах-изготовителях в Нижнем Новгороде, Тюмени, Екатеринбурге, либо можно выписать из Китая.

Производство

Специфика изготовления ДСП предполагает отдельные помещения для каждого из шести производственных процессов. Выделяются следующие участки:

- подготовки сырья;

- сушки сырья;

- осмоления и клееподготовки;

- формовки и подпрессовки;

- горячего прессования;

- форматирования и укладки.

Для каждого участка (цеха) свой перечень оборудования и набор операций, которые недопустимо исключать из общей схемы. Но в целом, основная задача в обеспечении непрерывного производственного цикла, для чего предприятие оборудуется:

- рельсами для транспортирования сырья и плит разной степени готовности внутри цехов и между ними;

- кранами, автопогрузчиками и грузоподъемниками;

- лабораторным оборудованием для отслеживания норм использования химических добавок;

- платформами, переходами и защитными ограждениями, обеспечивающими безопасность работников.

Оборудование

Чтобы обеспечить полный цикл изготовления ДСП для линии производительностью до 300 листов за рабочую смену, понадобится следующее оборудование:

- дробилка для измельчения древесных отходов (от 89 до 350 тыс. рублей);

- смеситель, обеспечивающий равномерное смешивание щепы (опилок) с термоактивной смолой (от 1,2 до 2,3 млн. рублей);

- формовочная машина для создания «ковра» из вязкой смеси (1,6–2,1 млн. рублей);

- пресс термический, для придания «ковру» формы и плотности (от 0,8 до 1,3 млн. рублей);

- охладитель веерного типа (до 500 тыс. рублей);

- станок обрезной для получения ровных поперечных и продольных боковых срезов (от 650 тыс. рублей);

- станок шлифовальный (от 450 тыс. рублей).

Общая сумма для формирования линии составляет около 7 млн. рублей и включает только основные механизмы и приспособления. Дополнительно может возникнуть необходимость в закупке вибросита, транспортеров, сушильной камеры, штабелеров, столов подъемных, погрузчика и системы пылеудаления, на которые уйдет еще 3 млн. рублей. Кроме того, не учтены затраты на доставку, монтаж и наладку оборудования.

Оптовые цены на готовый товар варьируются от 250 до 400 рублей за плиту. Обеспечив регулярный сбыт продукции, издержки на покупку производственной линии окупятся в течение 6–12 месяцев.

Технология изготовления

Основа технологии – метод горячего прессования мелкофракционных элементов отходов древесины в сочетании с термоактивной смолой, являющейся связующим веществом.

Для превращения сырья в готовую продукцию следует пройти ряд этапов:

- подготовка сырья, заключающаяся в измельчении древесных заготовок, сортировке по размерам и очистке от посторонних примесей;

- сушка – выполняется при температуре порядка 1000 градусов в сушильных камерах для достижения уровня влажности не более 4–6%;

- осмоление – подразумевает перемешивание древесного материала со смолой;

- формирование ковра означает процесс заполнения специальных плоских форм полужидкой субстанцией и подача заготовки в камеру термообработки;

- прессование проходит под воздействием давления и высокой температуры, что приводит к отвердению массы в заданной форме;

- форматирование включает операцию охлаждения плит, извлечения их из форм, обрезания краев и роспуска на полосы. Дополнительно могут применяться процедуры шлифования, обрезки или ламинирования.

Схема будет работать только при условии соблюдения пропорций смешивания, выдерживания температурного и временного режима, правильных настроек работы пресса, что требует привлечения технолога высокой квалификации.

Сертификат соответствия

Поскольку при изготовлении древесно–стружечных плит используется формальдегид, негативно влияющий на здоровье, то его применение в технологии производства строго регламентируется национальными стандартами. Для подтверждения соблюдения норм производителям следует получить декларацию о соответствии ГОСТ Р, выдаваемую на основании протоколов испытаний материала, выданных аккредитованными лабораториями в Российской Федерации. Декларация содержит следующую информацию:

- сведения об изготовителе плит;

- описание плит;

- перечисление национальных стандартов, выставляющих требования к продукции;

- данные протоколов испытаний;

- период действия декларации.

На основании декларации можно получить и Сертификат соответствия ДСП, который оформляется на добровольной основе.

Особенности хранения

Помещения для хранения ДСП должны быть сухими, теплыми, с хорошей вентиляцией и влажностью, не превышающей 65%. Это обусловлено тем, что при воздействии влаги листы деформируются, теряют плотность и внешний вид. Прямые солнечные лучи и трубы отопления в непосредственной близости от изделий также вызывают потерю формы.

Еще одно условие, обеспечивающее сохранность внешнего вида и физико-механических характеристик, расположение продукции в строго горизонтальной плоскости.

Рентабельность и сбыт

Средний уровень рентабельности в данном производстве колеблется от 15 до 30%. Это высокие показатели и предварительные расчеты, проведенные на примере линии, мощностью 300 листов в смену, подтверждают выгодность бизнеса.

Основными покупателями листов ДСП традиционно остаются фабрики по изготовлению корпусной мебели. Но ими не ограничивается список потенциальных заказчиков. Дополнительные пути сбыта следует искать в следующих направлениях:

- строительные компании;

- магазины стройматериалов;

- оптовые базы;

- предприятия машино- и вагоностроения.

Именно при возведении зданий и создании железнодорожных вагонов, используются огромные партии ДСП, как самого дешевого и доступного материала. Тем более, его даже не видно в стеновых перегородках, потолочных перекрытиях или в обшивке вагона и нецелесообразно применять дорогие аналоги.

Совокупность доступности сырья, дешевизны конечного продукта и его востребованности в разных отраслях промышленности, бизнес по производству древесно-стружечных плит остается актуальным. Рекомендуем посмотреть существующих производителей древесностружечных плит и произвести конкурентную разведку.