Оборудование для производства полипропиленовых мешков

Производство полипропиленовых мешков: ГОСТы, необходимое оборудование, цены на линии

Среди широкого многообразия видов мешочной тары тканый полипропиленовый мешок остается самым популярным видом упаковки товаров.

Он прочный, обеспечивает надежное хранение продукта и не требует дополнительных приспособлений для затаривания.

Каждому из нас знакомы белые тканые мешки, в которых хранят крупы, сахар и другую бакалею. Верхний слой изготовлен из высокопрочного полипропилена, который затем может повторно перерабатываться в аналогичное изделие.

Об особенностях технологии производства полипропиленовых мешков и выборе сырья для них пойдет речь далее.

Виды тканой упаковки

Тканый (плетеный) мешок производят путем переплетения тонких нитей, изготовленных из полипропилена, на ткацких станках. Это основа любого плетеного мешка.

Нити могут быть различной толщины и плотности, а также могут быть окрашены в любой цвет. На основании свойств тканого покрытия можно выделить несколько основных признаков их классификации.

Окраска

Белая окраска используется в пищевой и сельскохозяйственной промышленности для хранения и транспортировки продуктов питания.

Белая окраска используется в пищевой и сельскохозяйственной промышленности для хранения и транспортировки продуктов питания.

Среди цветных наиболее популярны яркие оттенки и цвета — желтый, красный и зеленый. Такие мешки используют в строительстве для однозначной идентификации внутреннего содержимого.

Неокрашенные мешки имеют грязновато серо-зеленый цвет, изготовлены из вторичного полипропилена и используются для хранения мусора и строительных отходов.

Покрытие тканого слоя и перфорация материала

Встречаются внешняя и внутренняя ламинация. При внешней полипропиленовые (ПП) нити покрыты глянцевым слоем расплавленного полиэтилена. Это придает прочность и повышает качество внешнего вида мешка. Внутренняя ламинация добавляет еще один слой внутри, который придает герметичность упаковке.

Возможно изготовление мешков и без ламинации, в них упаковывают несыпучие и не чувствительные к перепадам влаги и температур товары.

Микроперфорация необходима для хранения некоторых групп пищевых продуктов с целью сохранения их сыпучих и вкусовых характеристик. Например, в такой таре хранят соль и сахар.

Грузоподъемность

Традиционно производят мешки грузоподъемностью 25 и 50 кг — в них хранят практически все виды продуктовых товаров. Сейчас есть и тара небольшой грузоподъемности по 5 и 10 кг — в ней продают в розничной торговле, например, сахар и муку.

Есть и нестандартные мешки, которые способны выдержать нагрузку в 30, 40, 70 и 100 кг, и даже, так называемые, биг бэги грузоподъемностью от 500 до 2000 кг.

Назначение упаковки и наличие вкладыша

В зависимости от содержимого, которое будет упаковано, мешки бывают продовольственного и технического назначения.

В зависимости от содержимого, которое будет упаковано, мешки бывают продовольственного и технического назначения.

В России для хранения товаров продовольственной группы используются только мешки из первичного полипропилена.

Для технических материалов допустимо использование вторичного сырья. Мешок при необходимости оснащается полиэтиленовым вкладышем. Такая мера помогает защитить содержимое от внешних воздействий либо, наоборот, предотвратить протекание содержимого.

Область нормативной документации, которая регулирует производство полипропиленовых мешков, ограничена ГОСТ 32522-2013 Мешки тканые полипропиленовые. Общие технические условия и ГОСТ 30090-93 Мешки и мешочные ткани.

Но стоит отметить, что под действие стандарта попадает только тканая упаковка грузоподъемностью до 50 кг. Также важно, что в документах нет прямого запрета на использование вторичного полипропилена.

Исключение составляет упаковка, которая имеет контакт с пищевыми продуктами, лекарствами, косметическими и детскими товарами. ГОСТ 32522 нормирует габаритные размеры, прочность швов и сварных соединений и типы тканого полотна.

В этом стандарте указана также сортность мешков, которая предполагает разбраковку по худшему показателю внешнего вида.

Оборудование и цены на линии

Принципиально технология, по которой производят практически все виды мешков, не отличается от типа сырья (первичное или вторичное). Есть лишь разница в подготовке пластика для работы. Поэтому правильней будет выделить и описать именно технологию ткачества.

Логично произвести описание этапов создания тканого мешка из полипропилена, опираясь на оборудование для его производства.

Так, в создании участвуют:

- Миксер. Может выполняться в различных вариантах, например, горизонтальный бункер с ленточной мешалкой. Такой бункер наиболее производительный и его вместимость зависит от объемов изготовления. На данном этапе происходит перемешивание гранулированного сырья с красителями и модифицирующими добавками.

- Экструдер. На этом агрегате происходит формование тонких плоских нитей из горячего расплава. Экструдер оборудован плоскощелевой головкой. Из нее выходит тонкая полоса полипропилена и размещается на тончайшие нити.

- Бобино-намоточная машина. Каждая нить при вытяжке из головки направляется и поступает на намотку к своей катушке. Затем они идут на формование полотна.

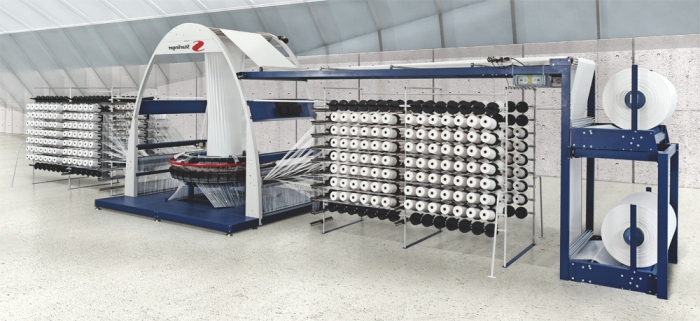

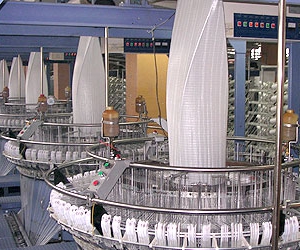

- Круглоткацкий станок. Производится в различных исполнениях, которые напрямую влияют на производительность линии. Оптимальной является 6-ти челночная линия, которая позволит поддержать производительность по тканому полотну в 100-150 м/час. Чем больше на заводе задействовано катушек, тем быстрее идет процесс.

- Автоматическая машина для резки и сшивки полотна. Готовый тканый рукав разрезается на полотно нужного размера и сливается нитями либо укрепляется термосваркой.

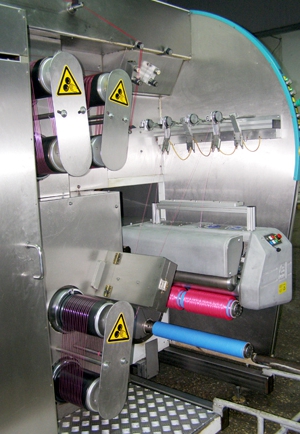

При необходимости линию можно дополнить печатной машиной для нанесения этикеток и ламинации тканого слоя.

При необходимости линию можно дополнить печатной машиной для нанесения этикеток и ламинации тканого слоя.

Соответственно от дополнительных единиц оборудования будет расти и цена линии.

В основном стоит рассматривать производителей оборудования из Китая и Таиланда, поскольку такие линии имеют оптимальное соотношение по цене и качеству. Такие модели традиционно представлены на сайте alibaba.com.

В среднем на сайтах дистрибьюторов (например, здесь или тут) на оборудование для производства мешков из полипропилена стоит цена по запросу, но варьируется стоимость от 50 до 100 тыс. долларов.

Подготовка вторичного полипропилена

Моноволокно можно производить и из вторичного сырья, что будет дешевле. Кроме экономии финансовой, есть еще и экологическая составляющая. Вместо загрязнения окружающей среды, полипропилен может быть использован как вторичный ресурс.

Для переработки лучше всего использовать отслужившие свой срок мешки и биг бэги, поскольку полипропилен обладает оптимальными свойствами для формования нитей.

Необходимые этапы подготовки:

- измельчение сырья — на роторных дробилках путем дробления получают мелкую фракцию сырья;

- мойка — отходы обычно сильно загрязнены продуктами, с которыми контактировали, поэтому нуждаются в очистке на мойках интенсивного действия и центрифугах;

- сушка — данная операция позволяет отделить лишнюю влагу;

- грануляция — для обеспечения равномерного процесса экструзии моноленту необходимо загранулировать в полипропиленовую дробленку.

Видео по теме

На видео показан весь процесс производства полипропиленовых тканых мешков:

Вывод

Упаковка нужна всегда и везде. Любой сыпучий продукт нуждается в бережной и качественной транспортировке. При этом упаковка не должна вносить слишком большие накладные расходы на продукцию.

Поэтому мешок из тканого полипропилена будет востребован всегда. Производить тару можно из вторичного сырья, она будет оптимальна для непродовольственной группы товаров. Несмотря на не слишком презентабельный вид, она идеально подойдет и по цене, и по качеству.

Многие мировые компании запускают ребрендинг упаковки в сторону использования вторичных ресурсов. Это намного полезнее для природы и экономики, чем бессмысленное хранение отходов пластика на свалке.

Выбор технологического оборудования для производства полипропиленовых мешков

На современном рынке, где спрос рождает предложения, стала очень востребована недорогая, прочная и герметичная упаковочная тара – мешки из полипропилена. Бизнес по изготовлению данной продукции является прибыльным, поэтому затраты на его открытие, включая обустройство помещения и приобретение оборудования для производства полипропиленовых мешков, смогут быстро окупиться. Это объясняется популярностью такого вида упаковки в разных хозяйственных и промышленных сферах.

Причины повышенного спроса на полипропиленовую упаковку

Мешки из полипропилена – это удобная и практичная тара для любых сыпучих материалов. Строительные смеси, корма для животных, удобрения, пищевые продукты, крупы – далеко не полный перечень товаров, для транспортировки и хранения которых данные изделия станут незаменимыми. Их главными достоинствами являются:

- износостойкость – возможность многоразового использования;

- непроницаемость для влаги – доступность применения в складских и подвальных помещениях;

- неподатливость воздействию химических веществ;

- компактность – в пустом виде очень легкие, практически не занимают места;

- устойчивость к климатическим изменениям – при колебаниях температуры окружающей среды не утрачивают своих качеств.

Но главным преимуществом ПП мешков является доступность. Их цена выгодно отличается от стоимости других видов упаковки, а универсальность в использовании окончательно перетягивает стрелку весов на свою сторону.

Сырье для производства продукции

Основой материала является гранулированный полипропилен, который может иметь первичное или вторичное происхождение, что оказывает влияние на качество выпускаемого товара. Под вторичным сырьем подразумевается полипропилен, ранее использовавшийся в других изделиях и уже проходивший переработку. В процессе производства полипропиленовых мешков гранулы смешиваются с другими компонентами, придающими материалу прочность и эластичность.

В зависимости от исходного сырья могут производиться следующие виды продукции:

- из первичного материала – белые мешки, отличающиеся высокими эксплуатационными характеристиками и долговечностью;

- из вторичного полипропилена с добавлением первичного – изделия серого цвета, обладающие меньшей прочностью;

- только из вторичного сырья – ПП мешки зеленого цвета, уступающие по качеству верхним позициям, используемые для транспортировки отходов.

Цены на изделия изменяются в зависимости от используемого при изготовлении сырья.

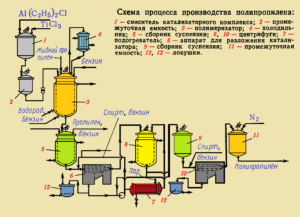

Технологические процессы при производстве полипропиленовых мешков

Выпуску готовой продукции предшествуют несколько этапов, которые по отдельности не представляют особой сложности, но вместе составляют производственный процесс, где каждая процедура влияет на конечный результат:

- подготовка сырья;

- вытяжка плоской нити;

- изготовление тканого рукава;

- нарезка заготовок;

- подвертка и прошивка;

- упаковывание товара.

Отдельным этапом в изготовлении полипропиленовых мешков можно выделить нанесение рисунка с логотипом и названием на флексографическом станке.

Подготовка сырья

В станке для сушки гранулы полипропилена смешиваются с другими наполнителями, среди которых важное место занимает химическое соединение кальция и соли угольной кислоты (CaCO3 – карбонат кальция). Этот компонент действует как краситель и одновременно придает материалу необходимую жесткость.

После этого смесь направляют в бункер, а потом в специальную машину для пластикации (размягчения) – экструдер.

Получение плоской нити

В экструдере масса разогревается, и под действием пресса выталкивается через экструзионную головку, являющуюся профилирующим инструментом. Он придает материалу плоское сечение. Получаемая пленка охлаждается, распускается на полосы, которые подвергаются закаливанию и вытягиваются в плоские нити нужной ширины.

Далее с помощью намоточного аппарата готовая нить размещается на катушках и направляется к следующему этапу переработки.

Изготовление тканого рукава

Полипропиленовая ткань в виде рукава получается путем переплетения нитей на станке. Ее параметры (натяжение нити, подача основы, ширина) выставляются в зависимости от требуемого результата. Изделие выпускается сплошным полотном, которое наматывается на бобины. Они получаются большого диаметра и для их передвижения к месту дальнейшей обработки необходимо задействовать специальную технику. Чтобы упростить задачу, можно производить намотку рукава в непосредственной близости к следующей технологической линии.

Нарезка заготовок, подвертка и прошивка

Очередной процедурой при изготовлении полипропиленовых мешков является придание изделию соответствующей его назначению формы. Для этого ПП рукав раскатывается на специальной линии, где посредством термоножа осуществляется его обрезка на куски равной длины (заготовки). Срез может быть ровным или фигурным, напоминающим зигзаг. В дальнейшем на заготовках формируется дно мешка путем подворачивания и прошивки. Для прошивания используют прочную капроновую нить.

Укладка продукции производится автоматически по несколько сотен штук. Каждая пачка увязывается шпагатом и направляется на склад.

Применяемое на производстве оборудование

Помимо указанных выше станков для сушки сырья и намотки катушек, в технологическом процессе понадобится много специального оборудования для производства мешков:

- подающий агрегат, автоматизирующий подачу сырьевой смеси из бункера;

- экструдер, играющий главную роль при получении плоской нити;

- ткацкий станок, превращающий полипропиленовую нить в рукав из полотна с нужной плотностью плетения;

- линия с устройством горячей нарезки заготовок и швейными машинками;

- флексографический печатный аппарат.

Среди дополнительного оборудования будут необходимы пусковые электрические устройства, осветительные приборы, средства автоматики, контроля и защиты. В процессе развития производства возникнет потребность приобретения других агрегатов, но на начальной стадии перечисленных станков будет достаточно.

Особенности выбора помещения под производство

Деятельность предприятия предусматривает наличие производственного шума от работающего оборудования, а также активное движение транспорта (доставка сырья, вывоз готовой продукции, удаление отходов). Поэтому одно из требований, предъявляемых к помещению для цеха – достаточное удаление от жилого массива.

Остальные требования объясняются спецификой производства полипропиленовых мешков.

Рабочая площадь должна обеспечивать свободное расположение промышленного оборудования с сохранением пространства для безопасного перемещения людей.

Машины и механизмы работают от электричества, поэтому помещение должно предусматривать подвод электроэнергии в необходимых объемах (сечение кабеля, мощность распределительной подстанции).

Для обслуживающего персонала обязательно наличие коммунальных коммуникаций (отопление, водоснабжение, канализация) и вентиляционной системы.

Транспортные средства нуждаются в стоянке и техническом обслуживании: для этой цели должен иметься гараж.

Развитие предприятия во многом зависит от качественного планирования, учета и анализа затрат и прибылей, работы с заказчиками и партнерами, иной административной деятельности. Поэтому при выборе здания, нужно обратить внимание на наличие помещения под офис.

Видео по теме: Производство белых полипропиленовых мешков

Быстроокупаемый вид бизнеса — производство полипропиленовых мешков

Производство полипропиленовых мешков организуют на современных компактных технологических линиях. Актуальность открытия такого бизнеса подтверждает широкий спрос на готовую продукцию. Пищевые и непищевые сыпучие материалы, строительный и бытовой мусор нуждаются в недорогой, прочной упаковке для транспортировки и хранения. Полипропиленовая тара отлично справляется с подобными задачами, а затраты на создание такого производства быстро окупаемы.

Актуальность производства мешков из полипропилена

Мешки из полипропилена – это прочная промышленная упаковка. Характеризуется устойчивостью к истиранию, возможностью неоднократного использования, водостойкостью, универсальностью и невысокой стоимостью. Различается видом исходного сырья:

- Белые мешки изготавливают из первичного полипропилена. Используются для перевозки и хранения сыпучих пищевых продуктов: сахара, муки, соли, крахмала;

- Серые производят из вторичного сырья с добавлением первичного полипропилена. Менее прочные чем белые, подходят для транспортировки и хранения строительных материалов и отходов, гранулированных кормов, удобрений и химических веществ;

- Зелёные выпускают полностью из вторичного сырья. Немного уступают серым в прочности. Применяют для утилизации строительного мусора.

Промышленная деятельность, связанная с производством пп мешков, очень востребована. Широкие возможности такой упаковки и невысокая цена позволяют ей пользоваться высоким спросом у строительных компаний, агрофирм, представителей пищевой и химической промышленности.

Стратегия бизнеса

Перед тем как организовать промышленное производство: арендовать помещение, закупить оборудование, нанять работников, ещё на стадии разработки бизнес-плана стоит проанализировать пути реализации готовой продукции. Основные потребители продукции:

- Строительные компании;

- Промышленные предприятия;

- Розничные магазины и оптовые базы;

- Сельскохозяйственные производители;

- Фермерские хозяйства;

- Складские комплексы;

- Интернет-магазины;

- Дачные кооперативы;

- Частные предприниматели.

Любое производство не обходится без брака. Для переработки отходов и продукции, которая отработала свой срок, существуют специальные аппараты. Приобретение дробилки для переработки пластика и гранулятора поможет организовать процесс вторичной переработки полипропилена. Рециклинг – важная составляющая экологической программы по утилизации промышленных отходов.

Организация бизнеса

Так как изготовление пп тары связано с переработкой полимерного сырья, местоположение производственного цеха должно быть удалено от жилых зданий. Оптимальным вариантом при создании завода, считается аренда загородного помещения с возможностью его последующего выкупа в собственность.

При организации производства обязательными техническими требованиями к оснащению цеха является наличие:

- Хорошей системы вентиляции;

- Необходимых коммуникаций (вода, тепло- и электроэнергия, канализация);

- Очистных воздушных фильтров.

Количество требуемой площади зависит от габаритов приобретаемого оборудования. В среднем, технологическая линия занимает 50 м². Необходимо предусмотреть складские помещения, комнаты для персонала, гараж, если планируется доставка готовой продукции.

На отечественном рынке представлен большой выбор станков для производства полипропиленовых мешков, машин и аппаратов. Можно выбрать подходящие по мощности и цене. Хорошо зарекомендовала себя система лизинга оборудования с последующим выкупом. Цена полностью укомплектованной линии производительностью около 4000 изделий в смену составит не менее 3500000 рублей.

Для обслуживания качественной, автоматизированной линии по производству полипропиленовых мешков необходимо как минимум шесть человек, по три человека в две смены, с заработной платой 25000 рублей в месяц.

Примерная сумма капитальных вложений выглядит следующим образом:

- Стоимость оборудования — 3500000 рублей;

- Доставка и монтаж технологической линии — 350000 рублей;

- Закупка гранул — 320000 рублей;

- Регистрация в налоговой инспекции, выплата ежемесячной аренды, накладные расходы — 280000 рублей;

- Итого — 4450000 рублей.

Если планируется организация гаража, к этой сумме нужно добавить не менее 1500000 рублей.

Величина постоянных ежемесячных расходов складывается из:

- Оплаты труда шестерых работников — 150000 рублей.

- Социальных выплат в фонд оплаты труда — 45000 рублей.

- Стоимости аренды цеха — 110000 рублей.

- Административных выплат – 60000 рублей.

- Других расходов – 100000 рублей.

- Итого — 465000 рублей.

Технологические этапы

Основные этапы производства:

- Смешивание и просушка сырья. Первичные и вторичные гранулы полипропилена перемешивают с красителями и необходимыми добавками. Часто используется карбонат кальция. Он придаёт упаковке белый цвет и нужную жёсткость. Готовая смесь подаётся в экструдер для полипропилена с плоской щелевидной насадкой и нагревается до 260 °C.

- Изготовление и намотка плоской нити. Разогретая смесь проходит через насадку в виде тонкой плёнки. После охлаждения её нарезают на плоские нити требуемой толщины, закаляют, вытягивают и наматывают на катушки.

- Производство ткани. Круглоткацкий станок настраивают на требуемые параметры: задают плотность переплетения нитей и ширину. Полученный полипропиленовый рукав для изготовления мешков накручивают на большие бобины.

- Разрезание. Готовое полипропиленовое полотно методом горячей нарезки раскраивается на заготовки. Линия обреза бывает ровной или волнистой.

- Изготовление конечной продукции. Специальный аппарат, со стороны дна, подворачивает полипропиленовую ткань для мешков нужное количество раз и прошивает ее прочной синтетической нитью. Горловину оставляют необработанной или прошивают. В отдельных случаях ко дну пришивают полиэтиленовые вкладыши.

- Нанесение логотипа. Флексографический станок наносит на готовую продукцию полихромный или чёрно-белый логотип.

- Упаковка. Готовые изделия укладывают в пачки по 500 или 1000 штук, прессуют, перетягивают шпагатом и складируют.

Видео: «Нарезка и подшивка мешков»

Необходимое оборудование для производства (изготовления) полипропиленовых мешков

Стандартная производственная линия состоит из:

- Машины для сушки и смешивания компонентов смеси;

- Подающего устройства;

- Экструдера для изготовления полипропиленовых нитей в комплекте с намоточным устройством;

- Ткацкого станка;

- Термоножа для нарезания заготовок;

- Швейной машины;

- Флексопечатного аппарата для нанесения логотипа.

Дополнительно можно использовать машину для ламинирования мешков с одной или двух сторон. Существует промышленный аппарат с одновременным ламинированием и нанесением на плёнку многоцветной печати.

Для утилизации бракованных изделий приобретают:

- Дробилку для измельчения возможного брака и отходов производства;

- Гранулятор. Перерабатывает измельчённый материал в гранулы для вторичной переработки.

Во избежание проблем с сервисным обслуживанием, предпочтительнее искать местных поставщиков.

Видео: «Изготовление полипропиленового рукава для мешков»

Видео: «Печать на флексографическом станке»

Примерный расчёт окупаемости

Чтобы произвести примерный расчет срока окупаемости проекта, нужно определить ориентировочный размер чистой прибыли исходя из себестоимости продукта и производительности технологической линии.

| Показатель | Значение |

|---|---|

| Объём производства за смену/за месяц, шт. | 4000/120000 |

| Себестоимость одного мешка, руб. | 3 |

| Размер себестоимости за месяц, руб. | 3х120000=360000 |

| Средняя розничная цена, руб. | 9 |

| Выручка, руб. | 9х12=1080000 |

| Ежемесячные расходы, руб. | 452000 |

| Чистая прибыль, руб. | 1080000-360000-465000=255000 |

Срок окупаемости рассчитывается как отношение размера капитальных вложений к величине ежемесячной чистой прибыли: 4450000/255000=17,5. Таким образом, предприятие сможет окупить затраты на организацию производства пп упаковки примерно через полтора года.

Открытие мини-завода по производству полипропиленовых мешков рассматривается как выгодное капиталовложение. Учитывая широкие возможности применения, продукция такого завода высоко востребована и быстро продаётся. Готовые изделия не требуют особых условий хранения и не ограничены сроком годности.

Как выбрать оборудование для производства мешков полипропиленовых

Есть вечные вещи, присутствующие в жизни среднестатистического гражданина постсоветского пространства. Одной из них является полное мусорное ведро.

И если разобраться, это не так уж и плохо — согласитесь, раз есть, что выбрасывать, значит, есть за что приобрести то, что потом все равно выбросишь. Вот об этой бытовой потребности мы поговорим в статье. А если точнее, то рассмотрим бизнес-идею по производству полипропиленовых мешков для мусора, и не только.

Этот продукт используют во многих сферах, в качестве примера можно привести строительную или аграрно-пищевую отрасли. В зависимости от применяемого материала в полипропиленовых мешках хранят и транспортируют крупы, сахар, муку, корма для животных, песок, цемент, строительные смеси и прочее. Из чего можно сделать вывод, что на данный товар будет хороший спрос.

Используемое сырье

В качестве основного сырья используется полипропилен. На производство он поставляется в виде гранул. Кроме того, можно использовать и вторичное сырье, например, брак или отходы, получаемые в процессе работы. Как правило, некондиция добавляется в смесь в определенном технологией процентном соотношении. Помимо полипропилена, в процессе производства в сырьевую смесь вводят дополнительные компоненты, которые придают готовой продукции необходимый цвет и прочность.

Технология изготовления

Технология производства полипропиленовых мешков не отличается особой сложностью. Можно выделить следующие основные этапы: смешивание и просушка сырья, намотка нити, изготовление полотна, нарезка, нанесение логотипа, пошив, упаковка и складирование.

Если вы сможете приобрести качественное автоматизированное оборудование для производства мешков полипропиленовых, то в технологическом процессе будет задействовано минимальное количество ручного труда, что в конечном итоге скажется и на окупаемости данного бизнеса.

Получение и обработка полипропиленовой нити

Как уже упоминалось выше, сырье поставляется в гранулах. После чего оно загружается в оборудование для производства мешков полипропиленовых и смешивается с различными добавками и красителями в специальном бункере. Одним из основных вспомогательных компонентов является карбонат кальция, он предназначен для придания готовой продукции необходимой жесткости и молочно-белого цвета.

Любые добавки предназначены для того, чтобы задавать свойства будущего материала. Некоторые производители для снижения себестоимости производства добавляют в смесь 15-20 процентов мела, однако это негативно сказывается на прочности мешков.

После бункера сырье поступает в экструдер, где оно разогревается до 260 градусов по Цельсию и выдавливается через технологические каналы головки пресса, в результате чего получается тонкая пленка. После охлаждения она нарезается на нити-полосы, которые закаляются, вытягиваются и наматываются на бобины.

Получение полипропиленового рукава

Далее катушки отправляются на ткацкий станок для производства мешков полипропиленовых. На этом оборудовании производят рукав для будущих мешков. На данном этапе ткацкий станок настраивают на необходимые параметры, а именно задают его ширину и наличие нитей противоскольжения.

Это делается для того, чтобы в процессе эксплуатации сложенные друг на друга мешки при транспортировке и хранении не разъезжались. Полученный полипропиленовый тканый материал наматывают на большие катушки.

Получение полипропиленового мешка

Далее материал необходимо нарезать, прострочить дно и обработать горловину. Это осуществляет специальная линия для производства полипропиленовых мешков, которая методом горячей нарезки быстро превращает подготовленный рукав в заготовки будущей продукции. Линию обреза можно делать как ровной, так и зигзагообразной.

Далее оборудование для производства мешков полипропиленовых подворачивает нужное количество раз дно и прошивает его прочной нитью. Алгоритм изготовления может включать в себя обработку горловины (окантовку, прошивку и т. д.), а может оставлять ее необработанной. Иногда в такие мешки добавляются и пришиваются полиэтиленовые вкладыши. Готовая продукция автоматически укладывается в пачки по 500 или 1000 штук и упаковывается, прессуется и обтягивается шпагатом.

Техническое оснащение цеха

Если вы решитесь организовать производство полипропиленовых тканых мешков, следует учесть расходы на приобретение необходимых промышленных установок. Современный технологический рынок России представлен большим выбором аппаратов и машин как отечественного, так и зарубежного производства.

Среди этого изобилия каждый бизнесмен сможет выбрать себе подходящую по мощности и цене установку. Оборудование для производства мешков полипропиленовых стандартной комплектации включает в себя аппарат для смешивания и сушки компонентов, подающую машину, экструдер для нити, намоточный комплекс, ткацкий станок, агрегат для нарезки рукава, швейную машину для сшивания, флексопечатное устройство для нанесения логотипа.

Для того чтобы в процессе изготовления была возможность перерабатывать брак и отходы, следует дополнительно приобрести следующие установки: дробилку, предназначенную для измельчения материала (некондиция, нити); гранулятор, превращающий измельченное сырье снова в полипропиленовые гранулы, которые вторично можно использовать для производства.

Для экономии стартовых вложений специалисты рекомендуют приобретать оборудование из Китая. Сегодня азиатские установки отличаются неплохим качеством и невысокой ценой. Кроме того, можно рассмотреть вариант приобретения станков в лизинг, что является своего рода арендой. Со временем у вас будет возможность выкупить данное оборудование.

Помещение под будущий цех

При организации производства следует учитывать тот факт, что вы будете работать с полимерным сырьем, а это значит, что цех необходимо располагать вдали от жилых кварталов. Редко кто из начинающих предпринимателей может позволить себе приобрести производственные помещения в личную собственность. Оптимальным вариантом будет аренда цеха где-нибудь за городом. Для того чтобы открыть предприятие по производству полипропиленовых мешков, помещение должно соответствовать следующим требованиям:

1. Подвод всех коммуникаций (канализация, вода, тепло- и электроэнергия).

2. Наличие воздушных очистных фильтров.

3. Хорошая система вентиляции.

Площадь производственного помещения будет зависеть от комплектации выбранной вами промышленной линии. Зачастую оборудование размещается на участке в 50 квадратных метров. Конечно, еще следует приплюсовать комнаты для персонала, гараж для автотранспорта, склады для сырья и готовой продукции.

Продажа мешков полипропиленовых

Если вы организовываете производство с нуля, то на этапе разработки бизнес-плана следует продумать пути сбыта продукции. Основными покупателями могут быть строительные компании, частные предприниматели, складские комплексы, производители сельхозпродукции (небольшие и крупные фермерские хозяйства), ну и, конечно же, хозяйственные супермаркеты.

Оборудование для производства полипропиленовых мешков в России

Производители и поставщики оборудования для производства полипропиленовых мешков из ПП ткани (тканого полотна), а также полиэтиленовой и др. синтетических тканей, в т.ч. полипропиленовых ламинированных мешков.

Invent Group – поставщик оборудования и комплексных проектов под «ключ» в сфере переработки полимеров, производства упаковочных материалов и фасования.

Ведущий мировой поставщик оборудования и технологий для производства тканых пластиковых мешков, переработки и измельчения широкого диапазона пластмасс, и переработки хлопьев вторичного ПЭТ в полотна и ткани.

Россия , г.Москва , +43 1 59955-0 (Головной офис) www.starlinger.com

Lohia Group — крупный мировой поставщик комплексных решений для оборудования по производству тканых материалов, мешков и биг-бегов из полипропилена (PP) и полиэтилена (HDPE). Lohia Corp производит: экструдеры для растяжения и намотки нитей и лент, круглоткацкие станки, экструзионные машины для нанесения покрытий и ламинирования, печатные машины, оборудование для производства полипропиленовых мешков и биг-бегов, станки для раскроя ткани, гидравлические прессы для тюков, линии прядения-вытяжки-намотки мультифиламентных (многониточной) нитей, пряжи, веревок и канатов, машины для формирования дна и клапана мешков, машины для вторичной переработки.

Индия , +7(495)2692690 Представительство в Москве http://www.lohiagroup.com/ru

Российский производитель: экструдеры для однослойных, 3-х и 5-ти слойных ПЭ пленок. Поставщик: Пакетоделательные машины для пакетов майка, фасовка, мусорных мешков и др., флексографические 2-4-6-цветные машины; дробилки, шредеры, грануляторы. Линии для ПП мешков, а так же комплектующие

Ведущий российский поставщик оборудования для рекламы, полиграфии и производства упаковки, член входящей в НП «Опора» ассоциации ВИЗКОМ. Компания поставляет: Широкоформатные струйные УФ-плоттеры HANDTOP; Одноножевые гидравлические бумагорезальные машины тяжелого класса HPM; Тигельные прессы и автоматические прессы для высечки и тиснения YAWA; Рулонные режущие плоттеры Secabo; Индустриальные планшетные режущие плоттеры IECHO.

Разработка и изготовление резиновых, полиуретановых, композитных и твердосплавных покрытий для валов в различных отраслях промышленности. Европейские технологии в России.

Ведущий производитель оборудования в области производства гибкой упаковки: флексографские печатные машины и машины глубокой печати, экструзионные установки для рукавных и поливных многослойных пленок, кашировальные машины, машины для сварки сумочек и пакетов из пленки, машины для изготовления бумажных пакетов с прямоугольным дном и плоских пакетов с боковыми складками, машины для производства клапанных мешков из крафтбумаги и ламинированной ткани для цемента и стройматериалов, ФЗЗ-машины для фасовки сыпучих материалов и др.

С 25 по 28 января 2022 года состоится «Ведущая выставка упаковочных технологий и решений в России Upakovka 2022»

Компания СТР работает с 2001 года, поставляя на Российский рынок высокотехнологичное оборудование для производства пленок, пакетов, профилей ПВХ, листов, линии для переработки пластмасс, производит вторичные полимеры (гранулят), приобретает отходы полипропилена, производит суперконцентрат для ПВХ, ТЭП, ПЭ, ПП, ПВД.

Россия , Московская обл. , +7(499)9298672 https://pp30.ru

MCPP Europe GmbH предлагает широкий марочный ассортимент сополимеров этилена с виниловым спиртом EVOH (SoarnoL™) для производства барьерных структур для упаковки. Soarnol™» находит широкое применении в ряде областей, включая пленки, бутылки, тубы, лотки и контейнеры для упаковки пищевых продуктов для сохранения свежести и вкуса, а также в производстве строительных материалов, топливных баков и т.д.

25-Я МЕЖДУНАРОДНАЯ ВЫСТАВКА УПАКОВОЧНОЙ ИНДУСТРИИ 15 — 18 июня 2021 года

Производство мешков из полипропилена

Если вы хотите заняться производственным бизнесом, но при этом у вас нет крупных сумм на открытие собственного завода, то рассмотрите вариант по изготовлению упаковочных материалов. В этой статье мы разберем процесс производства полипропиленовых мешков, расскажем, насколько это выгодно и сколько можно зарабатывать этим нехитрым делом.

Введение

Полипропиленовые мешки являются традиционным расходным материалом для хранения различных сыпучих товаров. Они представляют собой прочную тару, которая подходит как для хранения, так и для транспортировки строительных смесей, сельскохозяйственной продукции и других товаров. Мешки изготавливаются на специальной производственной линии, которая занимает минимум места и может обслуживаться 1–2 сотрудниками. Линия максимально автоматизирована и не требует высокой квалификации от обслуживающего персонала.

Мешки из полипропилена можно использовать для хранения и транспортировки как пищевых, так и других типов товара. Они не выделяют вредные вещества и канцерогены, занимают минимум места при хранении и не требуют особых условий складирования. Сам бизнес по производству достаточно быстро окупается и приносит неплохую прибыль владельцу, конечно, при условии, что все будет сделано грамотно, а за качеством продукции будет осуществляться постоянный контроль.

Какое оборудование необходимо

Производители предлагают достаточно большой выбор автоматических линий для производства мешков: на рынке представлено оборудование российских, европейских, азиатских и американских производителей. Причем зачастую линию можно не покупать, а взять в лизинг, что позволит сэкономить на стартовом капитале. Для начинающих лучше всего подойдут линии с производительностью от 2 000 пакетов за смену: изготавливая меньше, вы будете дольше окупать расходы, поскольку затраты будут практически те же самые, а доходы значительно меньше. Покупать оборудование большей производительностью тоже не стоит, поскольку продавать больше изделий на начальных этапах вы вряд ли сможете.

Стандартная стоимость подобной автоматической линии от 600 тыс. до 1,2 млн рублей в зависимости от производителя, функционала, необходимости доставки и пр. Обычно продавец сам оказывает услуги по доставке и запуску оборудования, давая на него официальную гарантию, но за это придется заплатить отдельно. Стандартная линия состоит из трех частей:

- Станок круглоткацкий, который превращает нити в полотно. В свою очередь, станок состоит из трех частей: барабана, транспортировочной системы и валов.

- Раскроечный станок, который используется для горячего раскроя материала.

- Машинка для зашивания мешка.

Основным агрегатом является круглоткацкий станок, который выполняет основную задачу. При подборе оборудования обратите внимание на определенные нюансы. Чтобы продлить срок его службы, выбирайте модели, которые не требуют смазки зубьев агрегата, а также челнока и кулачков. Выбирайте модели, которые останавливают процесс при замятии или разрыве нити, а также те, которые имеют возможность регулировки скорости плетения. Нелишним будет функция обнаружения размотки бобины и системы защиты от холостого хода.

Как изготавливаются

Давайте разберем, как осуществляется производство мешков из полипропилена. Сам процесс протекает в несколько этапов в зависимости от оснащения линии и требований к готовому изделию:

- Работник устанавливает нити на штыри и заправляет их в круглоткацкий станок. Валики устанавливаются на подающую систему, производится подключение по схеме, рекомендованной производителем.

- Из нитей создается полипропиленовый рукав. Оператор может задать параметры рукава: ширину, плотность и прочее. Плетение осуществляется автоматически, готовое полотно наматывается на специальный барабан.

- Полотно нарезается по определенным размерам на раскроечном устройстве. Для резки используется импульсный нагреватель, благодаря чему шов получается идеально ровным, а нити запаиваются, что исключает распускание полотна.

- Из рукава изготавливается мешок путем подшивки одного края плотной ниткой. Второй край обычно остается свободным, но иногда прошивается в один подгиб. Если мешок будет использоваться для хранения продуктов, боящихся влаги, то в него вшивают полиэтиленовый вкладыш.

- Путем флексографии на мешок наносится логотип или товарный знак. После этого изделие поступает на упаковочную линию, спрессовывается и перетягивается шпагатом. Обычно упаковки делают по 100, 500 и тысяче единиц продукции.

Какое помещение необходимо

Особых требований к помещению не выдвигается, поэтому можно использовать практически любой цех. Главное, чтобы его высота была больше 3 метров, в нем была система вентиляции и линия электропередач (агрегат потребляет порядка 4–6 кВт в час. Соответственно, в помещении необходимо хорошее освещение, но при этом солнечный свет не должен попадать на готовые материалы, поскольку они деградируют от ультрафиолета. Для современной линии необходима площадь в 35–50 м2. Еще столько же вам понадобится для склада, и 30 м2 для подсобного помещения, административного участка. То есть суммарно вам достаточно помещения в 100–150 квадратных метров для полноценного производства.

Разновидности продукции

Полипропиленовые мешки отличаются друг от друга разными параметрами. Они могут изготавливаться из разного сырья, иметь разную плотность, разную ширину и длину, и даже разный цвет. На данный момент существует три основных типа изделий:

- Классические белые, которые изготавливаются из чистого полипропилена первичного выпуска. Обычно они используются для хранения и транспортировки пищевых продуктов: муки, соли, макарон, круп, сахара и пр. Нити изготавливаются из первичного полипропилена с добавлением карбоната кальция. Это вещество укрепляет их и придает материалу радикально белый цвет.

- Серые, изготавливаемые из смеси вторичного и первичного полипропилена. Они менее прочные, чем белые, но все же подходят для интенсивной эксплуатации и хранения при больших нагрузках. Обычно используются с непищевыми продуктами: комбикормом, удобрениями, кормами, зерновыми, химическими веществами. Применяются для упаковки различных сыпучих стройматериалов, вывоза мусора и пр.

- Цветные мешки, которые изготавливаются из вторичного полипропилена. В него добавляют разные красители: красный, синий, зеленый, черный и пр. Применяется для подсобных работ, упаковки мусора и отходов, расфасовки стройматериалов и пр.

Внимание: полипропиленовое полотно нередко применяют для изготовления сумок, чехлов, пакетов, накидок и прочих товаров.

Как и кому продавать

Далее мы переходим к важному вопросу: кому продавать готовые товары, тем более в таком количестве. Разумеется, что розничная продажа вас не интересует — вам необходимы крупные оптовые покупатели. Перед тем как запускать линию, обязательно изучите рынок и продумайте, с кем вы будете работать. Вашими клиентами могут стать:

- Местные сельхозпроизводители. Они используют мешки для фасовки зерна, корма, комбикорма и прочих изделий.

- Строительные предприятия, которые массово закупают мешки для вывоза строительного мусора и фасовки стройматериалов.

- Производственные компании приобретают упаковку для своей продукции.

- Оптовые базы. Они нередко покупают товары насыпом крупным оптом, а затем расфасовывают их по мешкам разной емкости.

- Дачные кооперативы. Закупают мешки для хранения и расфасовки урожаев.

- Склады, интернет-магазины и прочие заведения, которые связаны с упаковкой товаров.

Есть и другие покупатели. К примеру, можно договориться с местным карьером, который фасует песок в мешки, можно продавать их компаниям, которые фасуют щебень и керамзит или известь. При этом вам нужно будет согласовывать заказы с каждым покупателем. Одним нужны плотные мешки на 50 кг щебня, вторым под муку на 10 кг, третьим для 3 кг соли и пр. К тому же вы сможете печатать на них логотипы, контакты и другую нужную информацию.

Насколько это выгодно

Давайте разберемся, сколько принесет производство мешков для сахара и других сыпучих товаров. При этом мы приобретаем только производственную линию, сам материал будет покупаться отдельно. Предприятие полного цикла построить значительно труднее и дороже, поэтому вам будет выгоднее покупать ПП. Нити продаются в катушке массой 5 килограмм, катушка в среднем стоит 700–800 рублей. Мешок размером 105 на 55 см весит 58 грамм, из одного килограмма нити изготавливается 17 мешков, из одной катушки 58 мешков. То есть себестоимость одного мешка 750/58=13 рублей. За рабочую смену линия изготавливает 2 тысячи единиц продукции, за месяц 52 тысячи, то есть за месяц вы потратите 52000*13=676 тысяч рублей.

При оптовой продаже один мешок обходится в 20 рублей, то есть с одного изделия вы получаете 7 рублей, а с 52 тысяч 364 тысячи рублей прибыли. Вам также придется заплатить зарплату двум рабочим (70 тысяч рублей с налогами), оплатить аренду цеха (50 тысяч), коммунальные счета (10 тысяч) и прочие расходы (50 тысяч рублей в месяц). Итого расходная часть составит примерно 180 тысяч рублей в месяц, а чистая прибыль — еще 180 тысяч. Но это при условии, что вы будете заниматься продажами, менеджментом и бухгалтерией сами. Если нанимать сотрудников, то затраты составят еще порядка 100 тысяч рублей, а чистая прибыль около 80 тысяч, но в любом случае ваши расходы окупятся за 2–3 месяца.

Варианты увеличения прибыли

Мы рассмотрели пример подсчета на основании того, что вы будете покупать готовый полипропилен, но если вы хотите увеличить свою прибыль, то вы можете готовить его самостоятельно. В среднем 1 кг готового продукта стоит 120 рублей. Если заниматься производством сырья самостоятельно, то оно обойдется вам в 40–50 рублей, что позволит повысить прибыль почти в 2 раза. Правда, линия по производству обойдется примерно в 1.5 миллиона рублей, и вам понадобится дополнительное помещение для изготовления нитей, но в целом при наличии свободных денег или возможности покупки оборудования в лизинг зачастую практичнее запустить полный цикл производства. Вам понадобится:

- Экструдер, который имеет функцию формирования и протяжки нити заданного размера (выставляется на станке).

- Специальный наматывающий механизм для формирования катушек.

Подобная линия действительно очень быстро окупится и поможет вам снизить себестоимость производства почти в 2 раза. Вам нужно будет закупать гранулы ПП и производить из них нити. Сам процесс технологически прост, и на линию понадобится всего два рабочих.

Достоинства производства

Выше мы описали технологии и сроки окупаемости производства. В целом это довольно прибыльное дело, которое будет функционировать десятилетиями, если вы будете выпускать качественную продукцию и не повышать цены, чтобы ваши покупатели не убегали к конкурентам. К достоинствам производства относится:

- Рынок упаковочных материалов заполнен на 70–80%, то есть вы без труда займете в нем соответствующую нишу.

- Для организации производства нужно 2 оператора на одну линию и 2 оператора на 2 линию.

- Линии работают в автоматическом режиме, вмешательство человека минимальное.

- Окупаемость производства наступает через 3–4 месяца.

- Продукция может храниться на складе сколько угодно долго, ей не требуются особые условия.

Но если говорить об окупаемости в 3 месяца, то нужно понимать, что тут подразумевается, что вы будете продавать весь товар. Конечно, достигнуть этого в первые пару месяцев вряд ли удастся, но за 3–4 вы сможете выйти на достаточный уровень продаж оптовикам, чтобы у вас не залеживались товары на складах. При найме работников вам не нужны квалифицированные кадры: достаточно им показать, что куда сыпать и как снимать катушки. Используемое сырье и готовая продукция не отличается большим весом, поэтому привлекать на производство можно как женщин, так и мужчин.