Оборудование для сварки под слоем флюса

Описание технологии сварки под флюсом

Во время проведения сварочных работ кислород, содержащийся в воздухе, негативно сказывается на качестве сварочного шва. Уменьшить контакт сварочной дуги с кислородом и тем самым минимизировать окислительные процессы удается, закрыв шов слоем флюса. Им может быть порошок, гранулят. Такой процесс называют «сварка под флюсом», он позволяет повысить эффективность работ и улучшить характеристики сварочного шва.

Общее описание сварки под защитным флюсом

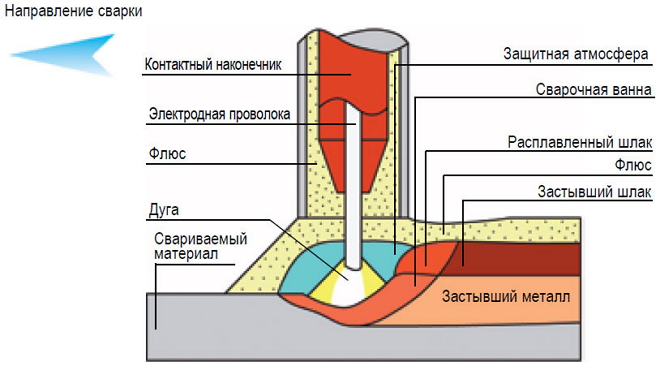

Соединение металлов под флюсом проводят, как и другие виды сварочных работ, с использованием электродов, присадочной проволоки. Только для уменьшения окислительных процессов вместо газа, как аргон при аргонодуговой сварке, применяется флюс – специальный материал, которым засыпают место стыка свариваемых металлических заготовок. Он под воздействием высокой температуры плавится с выделением газа, который препятствует окислительным процессам.

Флюс при расплаве образует на поверхности шва прочную пленку, которая дополнительно усиливает защитные свойства места стыка свариваемых деталей к негативному воздействию окружающей среды. Сгоревший материал становится шлаком – сваренный шов от него отчищается легко, а тот, который оказался не использованным и остался в первоначальном виде, используется повторно.

Технология выполнения сварки под флюсом

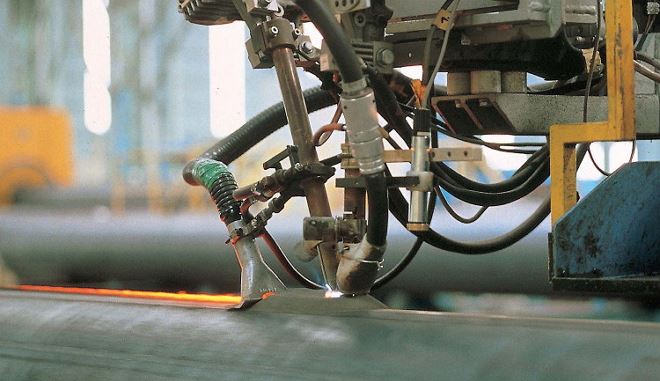

На производствах используется полуавтоматическая и автоматическая дуговая сварка, получившая международное обозначение SAW.

«Информация» Технологию электродуговой сварки разработал российский изобретатель и ученый Н. Славянов и внедрил в промышленность России. Им было сконструировано оборудование, на котором выполнена первая в мире полуавтоматическая электродуговая сварка. Основы автоматизированного процесса заложил советский изобретатель Д. Дульчевский. Им разработана обеспечивающая высокое качество сварочных швов технология сваривания металла под флюсом (1927 год). Разработка закреплена патентом. Работы изобретателя были высоко оценены – в 1951 г Д. Дульчевский был удостоен Сталинской премии.

Дуговую сварку под флюсом выполняют, обеспечивая механическое перемещение присадочной проволоки. Ее удерживает головка сварочного аппарата. Процесс ведется с сохранением незначительного расстояния между поверхностью свариваемых деталей и плавящимся концом проволоки.

Автоматическая сварка

Соблюдать точность сварочных швов и поставить процесс на поток удается при автоматизации процесса.

Сваривание ведется с применением электромеханического оборудования, внедрением полного или частичного электронного управления определяется степень автоматизации процесса. Но даже при полной автоматизации участие человека необходимо:

- для контроля качества швов;

- чтобы при необходимости корректировать режимные настройки.

«Важно» Проведение приваривания под флюсом деталей из сталей, никелевых и железоникелевых сплавов регламентируется государственным стандартом ГОСТ 8713 79. Стандартом охватываются как автоматические, так и механизированные процессы.

Оборудование и материалы

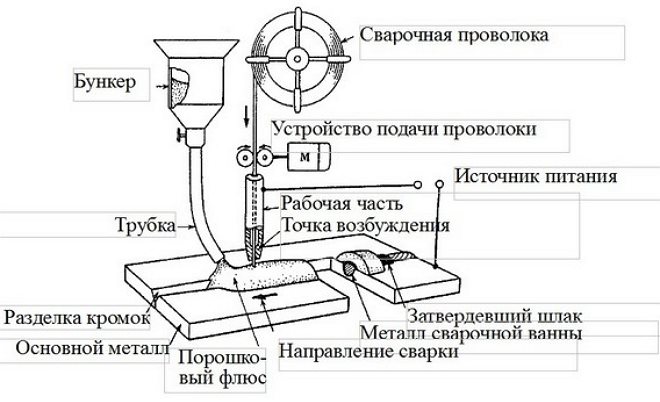

В оснащение сварочной установки под флюсом, работающей в автоматическом режиме, входят машины, механизмы, приспособления согласно схеме. Оборудованием обеспечивается и перемещение обрабатываемой детали, сбор флюса, слежение за выполнением сварочного шва.

Схема установки для сварки под флюсом:

Аппараты для дуговой сварки под флюсом конструктивно делятся на:

- подающие плавящийся электрод с постоянной скоростью независимо от величины напряжения на дуге;

- с авторегулированием. В них реализован алгоритм замедления скорости подачи электродной проволоки при росте напряжения на дуге и увеличения скорости при снижении напряжения. Так удается достичь равномерно стабильной прокладки сварочного шва. Алгоритм реализован в сложной электронной схеме.

Наибольшее применение нашли установки со сварочной головкой, обеспечивающей постоянную скорость подачи электрода. Они конструктивно более простые и в работе надежные.

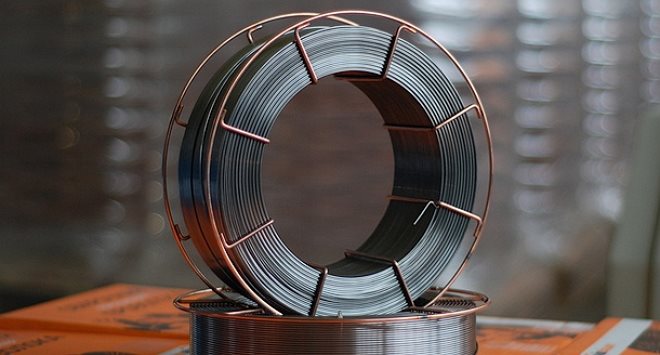

Электродная проволока

Важное условие качественного шва – правильный подбор плавящегося электрода: на характеристиках сварочного шва сказывается его химический состав. Выбор электродной проволоки регламентируется ГОСТом 2246—70.

Сварочные флюсы

Не менее важно правильно подобрать сварочный флюс. От него зависят качественные характеристики металла шва (структура, стойкость к образованию трещин) и газовая атмосфера, в которой ведется приваривание металла. Состав газа оказывает влияние на горение дуги, устойчивость шва к возникновению пор. От выбранного флюса зависит, будут ли выделяться вредные газы и в каком количестве.

Ниже представлена таблица с наиболее часто свариваемыми сталями и используемыми для них сварочной проволокой и флюсом:

Плюсы и минусы сварки под флюсом

Сильными сторонами внедрения в производство автоматизированной сварки под флюсом стали:

- качественные и надежные швы, благодаря которым продукция выделяется высокими пользовательскими характеристиками и конкурентоспособна. Ведь в сварных деталях самым слабым местом зачастую является шов;

- автоматическая сварка позволяет выпускать продукцию крупными партиями;

- использование механизированных и автоматических установок ведет к росту производительности труда;

- оператору для ведения процесса не нужно иметь специальность сварщика, ему нужно уметь настраивать оборудование;

- на автоматизированных сварочных линиях электрод расходуется практически весь, с потерей до 2 %;

- отсутствие брызг расплавленного металла, что сказывается экономным расходованием металлических заготовок и ведет к снижению себестоимости продукции;

- минимизация негативного влияния процесса на окружающую среду благодаря защите области сваривания слоем флюса;

- эстетичный вид готового изделия с аккуратным швом благодаря стабильной сварочной дуге.

К минусам автоматизированного процесса сварки под флюсом стали:

- используется дорогостоящее оборудование, и внедрение технологии требует значительных затрат;

- из-за дороговизны метод могут себе позволить не все промышленные предприятия;

- тщательная предварительная подготовка места стыка свариваемых деталей;

- сложность в определении правильного расположения заготовок при их фиксации;

- ограничение в положении металлических заготовок из-за стекания расплава флюса и металла.

После сварки есть необходимость в удаления шлака с выполненных швов, сборе неиспользованного флюса.

Области применения сварки под флюсом

Внедрение в производство сварки под флюсом дает возможность повысить производительность труда, улучшить характеристики сварного шва, получать металлоконструкции высокой надежности. Технология приваривания под слоем флюса нашла применение в:

- судостроении. Монтаж корпуса судна ведется из заранее изготовленных с применением автоматической или полуавтоматической сварки секций. Благодаря секционному методу сборки, сокращаются сроки строительства. Привариванием металла в заводских условиях обеспечивается высокая надежность сварных швов;

- нефтяной промышленности. Метод позволяет собирать резервуары на месте из заготовок – рулонов полотнищ, полученных свариванием стальных листов;

- производстве труб большого диаметра для газовых, нефтяных, водных коммуникаций;

- машиностроении для массового выпуска различных изделий из металла: автомобильных колес, вагонов и вагонеток, другого.

Разработаны методики сваривания титана и титановых сплавов, алюминия, цветных металлов, что позволяет применять сварочную технологию под флюсом в строительстве летательных аппаратов, производстве промышленной и бытовой аппаратуры, конструкций высокой надежности.

Технология автоматической сварки под флюсом

Любому практикующему сварщику известно, что кислород оказывает негативное влияние на качество и долговечность шва. Попадая в сварочную ванну кислород способствует повышенному окислению и становится причиной трещин. Чтобы избавиться от этой проблемы существует множество способов: начиная от специальной обработки металла, заканчивая применением особых комплектующих, например, флюсов.

Один из наиболее популярных методов качественного соединения металлов — автоматическая сварка под слоем флюса. С ее помощью можно сварить такие непростые металлы, как медь, алюминий и нержавеющую сталь. Автоматическая сварка ускоряет и упрощает работу, а флюс выполняет защитную функцию. В этой статье мы кратко расскажем, что такое автоматическая дуговая сварка под флюсом и какова техника автоматической сварки под флюсом.

Общая информация

Автоматическая дуговая сварка под слоем флюса — это технология, суть которой ничем не отличается от классической дуговой сварки. Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Отличие автоматической сварки от любой другой заключается лишь в том, что большинство процессов выполняется не вручную, а с помощью специальных станков. Например, подача проволоки и движение дуги. Ну а в нашем конкретном случае все эти операции производятся под слоем флюса, нанесенного на поверхность металла.

Область применения

Автоматическая наплавка под флюсом применяется во многих сферах. С ее помощью можно организовать быстрое крупносерийное производство, в том числе конвейерное. По этой причине данная технология незаменима при сборке кораблей, производстве крупногабаритных труб и емкостей для нефтеперерабатывающей отрасли. Автоматическая сварка обеспечивает высокое качество швов, поэтому завоевала свое уважение в таких ответственных отраслях.

Роль флюса

С автоматической сваркой все ясно. А вот что насчет флюса? Что это такое?

Флюс — это специальное вещество (может выпускаться в виде порошка, гранул, паст и жидкостей), обладающее положительными свойствами. Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода. Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Виды применяемых флюсов

Перед тем, как провести сварку под флюсом, неплохо было бы узнать, какие вообще бывать разновидности. Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов. Это первое, на что стоит обратить внимание перед покупкой флюса.

Также флюсы могут быть плавлеными или керамическими. Их отличие в составе. В большинстве случаев используется именно плавленый флюс, поскольку он относительно универсальный и стоит недорого. С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс. Он обеспечивает отличное качество.

Также флюсы могут быть химически активными и химически пассивными. Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии. Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами. Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Кстати, о производителях. Это давний спор всех начинающих и опытных сварщиков. Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Достоинства и недостатки

У автоматической сварки с применением флюса есть много плюсов. Ее главное достоинство — возможность полной автоматизации процесса сварки. От сварщика не нужно даже уметь варить, достаточно знать, как настроить оборудование. Также такой метод сварки гарантирует отличное качество сварочных соединений, поскольку отсутствует человеческий фактор.

У технологии сварки деталей автоматической наплавкой под слоем флюса есть и недостатки. Во-первых, вы сможете варить только нижний швы. Также детали должны быть очень точно подогнаны, ведь машина формирует шов в четко заданном месте, и любая ошибка при стыковке приведет к браку. Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Учтите, что у вас не получится сварить металл на весу. Деталь нужно будет зафиксировать на горизонтальной поверхности и предварительно проварить корень сварного соединения. Еще один существенный недостаток — большая стоимость как оборудования для автоматической сварки, так и комплектующих.

Теперь, когда вам все известно, пора узнать, какова технология автоматической сварки под флюсом.

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина. Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Вместо заключения

Теперь вам известна автоматическая сварка с флюсом и что это такое. Конечно, помимо автоматической сварки есть еще ручная сварка под флюсом, полуавтоматическая сварка под флюсом и механизированная сварка под флюсом. Но в рамках одной статьи не раскроешь всех нюансов этих видов сварки, поэтому мы рассказываем вам о них постепенно. Статьи на эти, и многие другие темы вы сможете найти на нашем сайте. Делитесь в комментариях своим мнением и опытом. Мастера могут рассказать свои секреты применения флюса при автоматической сварке и поделиться знаниями. Желаем удачи!

Сварка под слоем флюса

Подробное знакомство со сварочными работами и процессами указывает, что воздух несет негативное влияние на качество соединения. Требуемого крепления возможно добиться с применением защитной среды, к которым относятся флюсы либо инертные газы. Наиболее распространенное применение флюсы получили в промышленных условиях, ввиду того, что при использовании данного способа гарантированно образуется надежное крепление. Использование подразумевает автоматический или полуавтоматический режим, на некоторых производственных линиях применяются роботизированные установки.

Технология сварки под слоем флюса

Автоматизированный процесс сварки подразумевает наличие сыпучего флюса, подаваемого непосредственно к изделию. При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание. Результатом реакции металла с веществом, которые интегрируются на участке сварки, образуется газовая ванна, состоящая из сварочных паров. Сварка под флюсом применяется автоматическим либо механизированным производством.

Основным предназначением полости при рассматриваемом способе сварки, является образование защитной оболочки во избежание воздействия кислорода на металл.

Также конструкция электродной проволоки реагирует на флюс, подвергая обработке материал, допускает получить качественный шов.

Схема дуговой сварки под флюсом

В процессе удаления дуги, изделие переходит из расплавленного состояния в твердое, образовывая твердый слой, легко удаляемый с поверхности изделия. Технология автоматической сварки под флюсом подразумевает цикл изъятия лишнего вещества с помощью специального механизма. Технология имеет множество достоинств, позволяющих применять метод на любом предприятии.

- Возможно объединить детали, используя повышенную силу тока. На большинстве производств употребляется сила тока от 1000 до 2000 А, для сравнения показатель дуговой сварки не превышает 650 Ампер. Обычным режимом увеличение силы тока пагубно влияет на качество, разбрызгивая металл. При использовании вещества, возможно повышение мощности до 4000 А, что позволяет получить готовый материал в сочетании со скоростью процесса.

- Процесс подразумевает образование дуги под слоем флюса, работающей при большой глубине. Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

- Повышенная скорость сцепления позволяет производить больший объем сварочных работ. Для сравнения, изготовление шва с идентичными параметрами дуговой сваркой может отнять больше времени в 10 раз.

- Формируемый газовый пузырь в процессе позволяет избежать разбрызгивания раскаленного металла в процессе. Данное условие позволяет не только получить крепкий шов, но и соблюдать технику безопасности при работе с большими температурами. За счет этого, происходит экономия электроэнергии и инструментов.

Режим сварки определяется при зависимости от некоторых требуемых характеристик шва. Основные критерии:

- диаметр электрода;

- электроток, его полярность;

- скоростные показатели работы и напряжение тока;

- характеристики состава.

Также существует ряд дополнительных параметров, зависящих от применяемых инструментов.

Что дает применение флюса

Химическое вещество, основанное на множестве компонентов, именуется флюсом. Применяется при необходимом следовании стандартам, защите металлических изделий от коррозионных условий при последующей эксплуатации.

Основные задачи, которые под силу решить веществу:

- устойчивое горение сварочной дуги;

- улучшенные свойства и формы шва;

- обеспечение сварочной ванны, ей производится защита металла;

- применение различных креплений позволяет изменять состав химической смеси для получения необходимых характеристик.

Кроме вышеперечисленных достоинств, основным преимуществом является возможность построения механического процесса стыковки. Различные химические соединения применяются в автоматических линиях.

Химический состав различных марок флюса

У каждого способа существуют недостатки, использование флюса не исключение:

- работа производится только при нижнем положении стыка;

- сборка деталей должна соответствовать параметрам подгонки и обработки кромок;

- производство выполняется только на жесткой опоре, воздействие в подвешенном состоянии на материал недоступно;

- стоимость вспомогательных материалов высока, поэтому способ употребляется в ответственных конструкциях.

Сварка алюминия или других цветных металлом невозможна без применения флюса, вне зависимости от способа стыковки. Однако существует вероятность образования твердой окиси, вытесняемой на поверхность в процессе.

Виды сварки под флюсом

Стыковка цветных металлов методом сварки подразумевает применение различных составов. Составная часть делится на марганцевые, низко кремнистые, бескислородные изделия. Плавленые составы имеют структуру пемзы, легирующие свойства существуют у керамических изделий, улучшающие свойства крепления. Составляющие основных разновидностей:

- Солевые соединения богаты фторидами и хлоридами. С помощью них выполняется ручная аргонодуговая сварка, применяя активные составы, переплав шлаков.

- Оксидные смеси нашли свое назначение в стыковке фтористых деталей, а также низколегированных материалов. Данное изделие отличается содержанием кремния, имеет до десяти процентов фтористых составов.

- Смешанные изделия употребляются к высоколегированным сталям, структуру исполняют все элементы, перечисленные в первых двух материалах.

Подобрать правильный флюс достаточно тяжело без наличия соответствующего опыта, автоматическая дуговая сварка под флюсом требует качественного материала.

Тип и характеристики состава определяются технической документацией.

Режимы сварки сталей под флюсом

Автоматизированная сварка осуществляется таким способом, что оператор выполняет лишь отладку оборудования при соответствующем режиме работы. Последовательность действий и технология:

- К соединяемым деталям автоматическим режимом подводится флюс, высота слоя регулируется по отношению к толщине металла, забор продукта происходит из специально отведенного бункера.

- Кассетным механизмом подается проволока электрода, без которой процесс невозможен.

- Скорость работы выбирается таким образом, чтобы образовывалась качественная сварочная ванна, предотвращающая разбрызгивание металла.

- Изделие с более маленькой плотность всплывает на поверхность ванны, что не влияет на свойства шва. Неизрасходованный материал механически собирается в целях экономии.

Основным положительным качеством является увеличенная скорость путем механизированной сварки под флюсом. Благодаря этому, способ применяется различными производствами, зарекомендовал себя надежным и долговечным способом соединения сварных деталей.

Шов выполняется по нескольким характеристикам, в зависимости от этого подбираются режимы работы. Распространённым видом является холодная сварка, применяется с пониженными температурами для соединения цветных металлов.

Каждый материал имеет техническое задание с разрешенными параметрами сварки.

В случае отсутствия инструкции, вещество подбирается к работе методом пробы, важно следовать некоторым советам:

- Соединение высокого качества можно получить только при наличии стабильной дуги. Параметр регулируется путем подбора уровня скорости движения плавящего инструмента, силы тока.

- На скоростные показатели влияет степень вылета проволоки, а также легированный состав.

- Сила тока напрямую зависит на глубину, а напряжением можно производить регулировку ширины шва.

Механизм работы флюсов при сварке

Таким образом, возможно максимально точно подобрать необходимое вещество. Необходимо понимать, что пренебрегать контролем не стоит, т.к. соединение может быть нарушено при дальнейшей эксплуатации.

Оборудование которым осуществляют сварку под флюсом

На производственных мощностях применяется стенд сборочного типа, на котором возможно зафиксировать обрабатываемые элементы в неподвижном состоянии. Требование надежного крепления особенно соблюдается, т.к. при работах деталь может сместиться, получится неровный сварочный шов. Зачастую, вместо полноценного дорогостоящего оборудования сварки под флюсом, применяют мобильные головки.

Автомат, сваривающий под флюсом

Тележка, оборудованная электроприводом и механической сварочной головкой именуется трактором. Данное устройство способно двигаться по направлениям шва или непосредственно деталям.

Область применения

Автоматизированный способ дает возможность поставить на конвейер производство различных крупных конструкций. Наиболее распространенные области, которыми применяется метод:

- Судостроением употребляется крупно узловая сборка, при сварке флюсом возможно монтирование секциями, что позволяет сократить время на производства в целом.

- Требования к высоким параметрам стыкуемых поверхностей позволяют применять устройство при изготовлении различных резервуаров.

- Газопроводные трубы крупных диаметров.

Технология не стоит на месте, с каждым годом становится все совершеннее. Дуговая сварка под флюсом позволяет производить крупные изделия высокого качества в машинном режиме. На некоторые работы ручным способом уходим несколько дней, механизированные линии выпускают готовое изделие за считанные минуты.

Оборудование для сварки под слоем флюса

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ ПОД СЛОЕМ ФЛЮСА

Для сварки под слоем флюса применяют полуавтоматы и автоматы. Полуавтоматы С разработкой полуавтоматов увеличилось применение сварки под слоем флюса. В полуавтоматах удачно сочетаются высокая производительность автоматической сварки с универсальностью и маневренностью ручной дуговой сварки. Полуавтоматами производят сварку труднодоступных соединений, а также сварку сплошными прерывистыми и криволинейными швами. В сварочном производстве широко применяют два основных типа шланговых полуавтоматов: а) полуавтоматы со ступенчатым регулированием скорости подачи электродной проволоки и бункером для подачи флюса, закрепленном на держателе (ПШ-5, П1П-5);170 Полуавтоматическая и автоматическая сварка б) полуавтоматы с плавным регулированием скорости и подачей флюса через шланг (ПДШМ-500). Тип полуавтомата выбирают исходя из конкретных условий сварки. Если в конструкции преобладают наружные и открытые швы, а размеры изделия сравнительно не велики, то следует применять ПШ-5, ПШ-54. При сварке труднодоступных швов и швов внутри сосудов, а также при сварке на высоте (с лестниц) более удобны полуавтоматы ПДШМ-500. При работе ими не требуются частые перерывы для заполнения бункера флюсом и переноски подающего механизма. Так, при сварке крупногабаритных конструкций на заводе Уралэлектроаппарат полуавтоматами ПДШМ-500 производилась сварка на высоте до 3,5 м и практически закупорок флюса в шлангах не наблюдалось. Полуавтомат ПШ-5 и ПШ-54. В комплект этих полуавтоматов входит: сварочная головка держатель с пусковой кнопкой, бункер для флюса и механизм подачи электродной, шкаф управления и источник питания. Полуавтомат предназначен для сварки переменным или постоянным током при толщине металла от 3 до 20 мм. Скорость подачи проволоки регулируется сменными шестернями в пределах от 1,0 до 10 м/мин. Подача проволоки в сварочную головку осуществляется подающим механизмом через гибкий токоведущий шланг длиной 3,5 м. Диаметр электродной проволоки 1,2- 2,0 мм. Сварочный ток от 80 до 650 а. Полуавтомат ПШ-54 отличается от ПШ-5 в основном токоведущем ступенчатой коробки скоростей механизма подачи проволоки и несколько упрощенной конструкцией держателя. Внешний вид держателя полуавтомата ПШ-54 представлен на фиг. 75. Полуавтомат ПДШМ-500. В комплект полуавтомата входит шкаф управления, механизм подачи электродной проволоки, сварочная головка, флюсоподающий аппарат, шланга (один для подачи проволоки и подвода сварочного тока длиной 4,0 ж, второй для подачи флюса длиной 15 ж) и источник питания. Флюс через сито засыпается в флюсоподающий аппарат в количестве 35 кг, и под давлением воздуха в 1,5-2,5 атмосфер через резиновый шланг подается в зону сварки.

Для сварки применяется проволока диаметром от 1,6 до 2,5 мм, ток постоянный или переменный до 500 а._ Электрическая схема полуавтомата обеспечивает парное регулирование скорости подачи проволоки, которое осуществляется с помощью потенциометра. Полуавтомат обеспечивает сварку стыковых, угловых и нахлесточных соединений при толщине металла от 3 до 20 мм. Портативность аппаратуры полуавтомата, удобство и простота выноса электрода на значительное расстояние от механизма подачи делают возможным использовать его в автоматических установках различных назначений. На заводе Уралэлектро-аппарат работает пять автоматических установок с такими полуавтоматами. Изображена автоматическая установка для сварки под флюс Уралэлектрострой стороны продольного и трех кольцевых швов корпуса вентиля ртутного выпрямителя. На этой установке использованы все основные узлы полуавтомата ПДШМ-500.

Технический проект установки был разработан при выполнении дипломного проекта Н. И. Лубяновым, рабочий проект был разработан конструктором завода С. Е. Беляковым. Автоматы для сварки под флюсом Сварочные автоматы осуществляют непрерывную подачу электродной проволоки в зону сварки. Подача и уборка флюса, а также перемещение проволоки относительно изделия осуществляются вспомогательными механизмами, которые конструктивно могут быт не связаны с самой головкой. Сварочные головки работают на переменном и постоянном токе. По характеру действия они делятся на две группы: с независимой (или постоянной) скоростью подачи электродной проволоки и с автоматическим регулированием длины дуги. В настоящее время создано и практически применяется в сварочном производстве пять типов автоматов: 1) сварочные тракторы; 2) самоходные сварочные голов и; 3) подвесные сварочные головки; 4) шланговые автоматы; 5) специальные автоматы (для приварки шпилек, для сварки электрозаклепками и др.). Из этих автоматов наиболее широкое использование нашли сварочные тракторы и самоходные головки. Сварочные тракторы. Отличительной особенностью сварочных тракторов является то, что они перемещаются непосредственно по изделию или по легким переносны направляющим. Эти автоматы сравнительно легки по весу и малы по габаритам. Универсальный сварочный трактор ТС-17М (фиг. 77) переносного типа применяется для дуговой сварки под флюсом переменным или постоянным током. Им можно сваривать прямолинейные и кольцевые швы стыковых соединений с разделкой и без разделки кромок, а также угловые и нахлесточные соединения при толщине металла от 2 до 20 мм. При сварке внутренних кольцевых швов диаметр изделия должен быть не менее 1200 мм.

Сварочный трактор АДС-1000-2.

Трактор рассчитан на сварочный ток от 200 до 1000 а и электродную проволоку диаметром от 1,6 до 5 мм. Скорость сварки трактором от 16 до 126 м/час при скорости подачи проволоки от 52 до 403 м/час. Скорость сварки и скорость подачи проволоки регулируется сменными шестернями. Трактор имеет корректирующий механизм для направления электрода по шву во время сварки и для поперечного наклона головки с мундштуком при сварке угловых швов. Вес трактора без проволоки 42 кг, вес электродной проволоки 8-10 кг, емкость флюсового бункера 4,5 дм3 (10 кг флюса). Сварочный трактор АДС-500 является самым легким. Его вес всего 29 кг. Он предназначен для автоматической сварки под флюсом постоянным током стыковых и угловых соединений при толщине металла от 3,0 до 30 мм. Сварка производится электродной проволокой диаметром 1,6-2,5 мм со скоростью от 15 до 70 м/час. Скорость подачи проволоки не зависит от длины дуги и может изменяться в пределах от 1,8 до 7,0 м/мин. Регулировка скорости сварки и подачи производится плавно путем изменения оборотов электродвигателя. Сварочный трактор АД С-100 0-2 (фиг. 78) относится к универсальным сварочным автоматам. Он имеет автоматическое регулирование скорости подачи электрода в зависимости от напряжения на дуге. Трактор АД С-100 0-2 поставляют с трансформатором ТСД-1000-3. Сила сварочного тока регулируется дистанционными кнопками, расположенными на пульте управления трактора. Скорость сварки изменяется плавно путем изменения числа оборотов двигателя постоянного тока. Верхняя часть трактора поворотная. Это дает возможность вести сварку как внутри колеи колес, так и вне ее. Трактор предназначен для сварки валиковых и стыковых швов с разделкой и без разделки кромок при толщине металла от 6 до 30 мм. Сварка на этом тракторе производится электродной проволокой диаметром от 3 до 6 мм со скоростью ее подачи от 0,5 до 2,0 м/мин, при сварочном токе 400- 200 а и скорости сварки от 15 до 70 м/час. Вес трактора 65 кг без электродной проволоки и флюса. Вес электродной проволоки 12 кг, вес флюса в бункере 12 кг. Самоходный сварочный автомат АБС Автоматическая подвесная головка типа АБС предназначена для сварки под флюсом или в защитных газах продольных и кольцевых швов, как стыковых, так и валиковых, при толщине металла от 2 до 30 мм. Применяя специальные приставки, головкой АБС можно производить широкослойную наплавку ленточным электродом или гребенкой из трех электродов, а так* же сварку алюминия, меди и сварку расщепленным электродом. Замена мундштуков дает возможность выполнять сварку открытой дугой в защитном газе или сварку алюминия по слою флюса. Сварка производится переменным или постоянным током. Автомат АБС комплектуется из трех узлов: А, Б и С. Узел А простая подвесная автоматическая головка, которая осуществляет основную операцию — подачу электродной проволоки в зону дуги. Она имеет механизм подачи простая водящий мундштук с правильным устройством, пультом управления, систему подвески и корректирования. Узел Б — бункер с флюсоаппаратом, катушкой для электродной проволоки и механизмом вертикального перемещения. Узел С — самоходная тележка с электропроводом для перемещения автомата по направляющим. Комбинируя эти узлы, можно собрать три типа автоматов различно о назначения, например ABC, АБ и А. Скорость подачи электродной проволоки и скорость сварки регулируется сменными шестернями. При использовании автомата применяется проволока диаметром т 2 до 6 мм, сварочный ток 300-1500 а, скорость сварки 14-110 м/час, скорость подачи электродной проволоки 0,48-3,66 м/мин. Вес головки А-50 кг, головки АБ-120 кг, головки АБС-160 кг. Автоматы поставляются в комплекте со шкафом управления и источником питания. Наряду с рассмотренными конструкциями выпускается большое количество других типов сварочных полуавтоматов и автоматов. Большая часть их носит специализированное назначение. Их конструкции приведены в каталогах и специальной литературе по сварке.

Сварка под флюсом – нюансы технологии, достоинства и недостатки

В строительной и промышленной сфере для соединения металлов сегодня активно применяют сварку под флюсом. Высокая популярность данной технологии объясняется теми преимуществами, которыми она обладает.

Процесс сварки под слоем флюса

ГОСТ 8713-79 о сварке под флюсом

Сварка, в которой зона расплавленного металла защищается флюсом, была изобретена достаточно давно – в XIX веке. Разработал данную технологию Н. Славянов, а первый автоматизированный сварочный аппарат для ее реализации и практические основы выполнения были созданы уже в 1927 году Д. Дульчевским. Практически сразу же после этого автоматическая сварка под флюсом стала активно внедряться в производственные процессы на крупных отечественных промышленных и строительных предприятиях.

На протяжении всего периода существования данной технологии и сама сварка под слоем флюса, и оборудование для ее выполнения постоянно развивались. Вопросами совершенствования метода и техники для его практической реализации занимались ведущие исследовательские институты Советского Союза: Институт электросварочных агрегатов Советского Союза, ЦНИИ Тяжелого машиностроения, Институт имени Е.О. Патона и др.

Схема сварки под слоем флюса

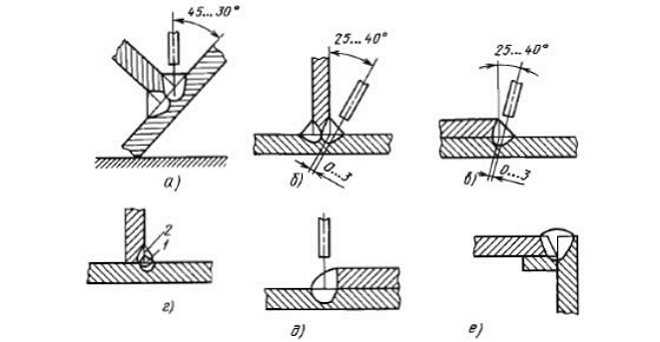

Технология автоматической сварки под флюсом детально регламентируется ГОСТ 8713-79. Там же приведена классификация способов сварки под защитным слоем флюса, которые могут использоваться для соединения сталей и сплавов, имеющих никелевую и железоникелевую основу. ГОСТ 8713-79 выделяет два таких способа: механизированная и автоматическая сварка под слоем флюса. А эти разновидности делятся на следующие подвиды:

- механизированные: выполняемые на весу (МФ), с предварительно выполненным подварочным швом (МФш), с использованием остающейся подкладки (МФо);

- автоматические: выполняемые на подкладке (АФо) и с использованием флюсовой подушки (АФф), с выполнением предварительной подварки корня шва (АФк), с применением так называемого медного ползуна (АФп), выполняемые на весу (АФ), с выполнением предварительного подварочного шва (АФш), сварка на флюсомедной подкладке (АФм).

Некоторые виды швов, применяемых при сварке под флюсом

Также в ГОСТ 8713-79 указаны типы сварных соединений, получаемых при использовании данных методов, которые могут быть:

- одностороннего типа; двухстороннего; стыкового одностороннего – замковые, которые могут быть выполнены с прямолинейным или криволинейным скосом обеих кромок, с симметричным скосом одной кромки, со скосом ломаного типа, вообще без скоса – с выполнением последующей строжки, с отбортовкой и несимметричным скосом обеих кромок;

- углового двухстороннего и одностороннего типа, при выполнении которых скосов может и не быть, они могут быть несимметричными, а также выполненные с отбортовкой;

- нахлесточные швы, выполняемые без скоса, с одной или двух сторон;

- тавровые швы двух- и одностороннего типа.

Пример работы сварки под флюсом увидеть на следующем видео:

ГОСТ 11533-75 перечисляет требования, предъявляемые к автоматическим и полуавтоматическим способам сварки под слоем флюса деталей, которые изготовлены из углеродистых и низколегированных сталей. К таким способам сварки относят:

- дуговую полуавтоматическую сварку, выполняемую с использованием стальной подкладки (Пс); сварку полуавтоматического типа (П) и полуавтоматическую с подварочным швом (Ппш);

- автоматическую сварку, выполняемую с предварительным подварочным швом (Апш);

- автоматическую сварку под флюсом, выполняемую на специальной стальной подкладке.

Технология сварки под слоем флюса

Автоматические и механизированные виды сварки под слоем флюса отличаются от традиционной технологии тем, что дуга при ее выполнении горит не в открытом воздухе, а под слоем сыпучего вещества с рядом специальных свойств, которое называется флюсом. В момент зажигания сварочной дуги одновременно начинают плавиться металл детали и электрода, а также используемый флюс. В результате испарений металла и флюса, образующихся в зоне сварки, формируется газовая полость, которая и наполнена образовавшимися парами, смешанными со сварочными газами.

Пример внешнего вида шва после сварки под слоем флюса

Полость, образующаяся при такой сварке, в своей верхней части ограничена слоем расплавленного флюса, который выполняет не только защитную функцию. Расплавленный металл электрода и свариваемой детали, взаимодействуя с флюсом, проходит металлургическую обработку, что способствует получению шва высокого качества.

При удалении дуги от определенной зоны сварки расплавленный флюс застывает, образуя твердую корку на готовом шве, которая легко удаляется после остывания изделия. Если выполняется автоматическая сварка под флюсом, то неизрасходованный флюс собирается с поверхности детали при помощи специального всасывающего устройства, которым оснащено автоматизированное оборудование.

На видео мастер объясняет некоторые нюансы работы при сварке с применением флюса:

Сварка под слоем флюса, выполняемая как механизированным, так и автоматизированным способом, обладает целым рядом весомых преимуществ.

- Процесс можно осуществлять с использованием токов значительной величины. Как правило, сила тока при выполнении такой сварки ориентировочно находится в пределах 1000–2000 Ампер, хотя вполне можно довести это значение и до 4000 А. Для сравнения: обычную дуговую сварку выполняют при силе тока не больше 600 А, дальнейшее увеличение силы тока приводит к сильному разбрызгиванию металла и невозможности сформировать сварочный шов. Между тем увеличение силы тока позволяет не только значительно ускорить процесс сварки, но и получить сварное соединение высокого качества и надежности.

- При сварке, выполняемой под слоем флюса, формируется закрытая дуга, которая расплавляет металл детали на большую глубину. Благодаря этому кромки свариваемой детали можно даже не подготавливать для их лучшей свариваемости.

- Поскольку режимы сварки под слоем флюса предполагают использование тока большой силы, скорость процесса значительно увеличивается. Если сравнивать скорость сварки, выполняемой под слоем флюса, которая измеряется в длине шва, получаемого за определенный промежуток времени, то она может в 10 раз превышать аналогичный параметр обычной дуговой сварки.

- Так называемый газовый пузырь, формируемый при выполнении сварки под защитным слоем флюса, препятствует разбрызгиванию металла, что предоставляет возможность получать сварочные швы высокого качества. Кроме того, это значительно снижает потери электродного металла, которые составляют максимум 2% от массы расплавленного материала. Экономится в таком случае не только электродный материал, но и электрическая энергия.

Общая схема дуговой сварки под флюсом

Выбор режима сварки, выполняемой под слоем флюса, осуществляется по следующим основным параметрам:

- диаметр используемой электродной проволоки;

- род тока и его полярность;

- скорость, с которой выполняется сварка;

- напряжение для формирования сварочной дуги.

Дополнительными параметрами, влияющими на определение режима сварки под флюсом, являются:

- размер частиц, состав и плотность используемого флюса;

- значение вылета электродной проволоки;

- параметр, определяющий, как электрод и свариваемая деталь располагаются относительно друг друга.

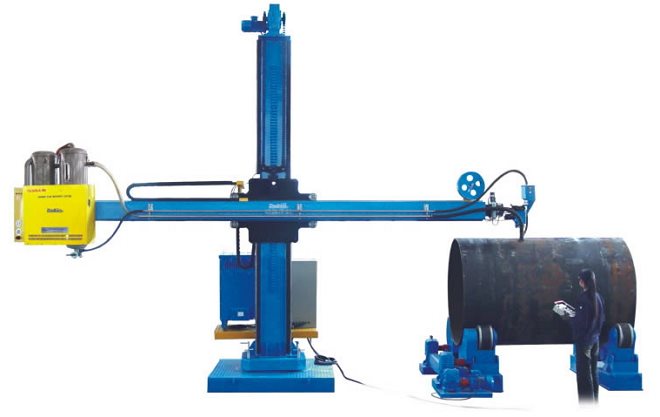

Оборудование, которым осуществляют сварку под флюсом

Рассмотрим существующее оборудование для сварки под флюсом. Когда речь идет о проведении сварочных работ в условиях производственного цеха, то перед началом процесса сварки свариваемые детали надежно фиксируют на специальном сборочном стенде или при помощи других приспособлений, чтобы полностью исключить возможные незапланированные движения свариваемых элементов в ходе работы.

Сварочный трактор (производитель Multitrac)

На прокладке трубопроводов для сваривания стыков в основном используют специальные мобильные сварочные головки, а при производстве листовых конструкций применяются либо стационарные установки, либо универсальные мобильные (к примеру, сварочный трактор). Трактор для сварки под слоем флюса – это самоходная тележка с электродвигателем, на которой установлена автоматическая сварочная головка. Такое устройство может двигаться вдоль свариваемых деталей по рельсовому пути или же непостредственно по самим деталям.

Сварочная колонна и свариваемая деталь на роликовых опорах

В условиях цехов также активно используются передвижные или стационарные сварочные колонны, которые в комбинации с роликовыми опорами или вращателями служат для сварки продольных и кольцевых швов.

Используемые материалы

И внешний вид, и механические параметры полученного сварного шва в значительной степени зависят от того, правильно ли была выбрана электродная проволока для его выполнения. Требования к такой проволоке оговорены в соответствующем государственном стандарте (ГОСТ 2246-70). Сварочную проволоку изготавливают из низкоуглеродистой, легированной и высоколегированной стали, при этом ее диаметр может попадать в диапазон от 0,3 до 12 мм.

После изготовления проволока для сварки сворачивается в восьмидесятиметровые бухты. В отдельных случаях (по согласованию с потребителем) проволока может поставляться в виде кассет или катушек. Если электродная проволока используется не сразу, а после хранения, то перед применением ее требуется очистить от ржавчины и каких-либо загрязнений, для чего можно применять бензин или керосин.

Катушка порошковой проволоки для сварки под флюсом

Существует еще два ГОСТа, которые оговаривают требования, предъявляемые к электродной проволоке. Так, по ГОСТ 7871-75 выпускают проволоку, с помощью которой сваривают детали из алюминиевых сплавов, а по ГОСТ 16130-72 – омедненную проволоку, поверхность которой не требуется очищать перед сваркой.

Чтобы дуговая сварка под флюсом протекала устойчиво и позволяла получать шов высокого качества, следует правильно выбирать защитный состав. От состава флюса для сварки зависят характеристики атмосферы газового пузыря и его расплавленного слоя. Такой слой, в свою очередь, взаимодействуя с расплавленным металлом в зоне сварки, напрямую влияет на характеристики будущего шва. Компоненты флюса, естественно, подбирают и с учетом того, детали из какого материала необходимо будет сваривать. Так, флюсы для сварки обычных, нержавеющих сталей, алюминия и других металлов могут серьезно различаться по своему составу.

Данный сварочный аппарат помогает понять, как подается проволока и флюс в зону сварки

Флюсы, с помощью которых выполняется как механизированная, так и автоматическая сварка, одновременно решают сразу несколько важных задач:

- легирование металла сварочного шва;

- защита зоны сварки от негативного воздействия внешней среды;

- формирование поверхностного слоя шва;

- повышение устойчивости сварки путем стабилизации разряда электрической дуги.

Хотя одним из достоинств сварки под флюсом является ее способность сваривать детали на большую глубину, однако при уменьшении мощности дуги и использовании тонкой проволоки вполне успешно можно работать и с тонкостенными элементами.

Cварка под флюсом: принцип работы и особенности оборудования

Сварка под слоем флюса – одна из наиболее производительных промышленных технологий сборки металлоконструкций. Ее используют для получения неразъемных соединений деталей из углеродистых и легированных сталей, а также цветных металлов. Современное технологическое оборудование для сварки под флюсом позволяет добиться высокой степени автоматизации процессов. Поэтому целесообразность применения метода определяется длиной шва и толщиной свариваемых деталей.

Особенности технологии сварки под флюсом

В зависимости от материала соединяемых деталей сварка может выполняться как переменным, так и постоянным током. В качестве электрода используется проволока или лента, намотанная на бобину. Для защиты сварочной ванны от воздействия атмосферного кислорода используется флюс – гранулированный или порошкообразный материал. Как правило, его основу составляют силикаты. Возбуждение, прерывание дуги и подача электрода выполняются автоматически, а флюс засыпается из бункера через воронку под собственным весом. В процессе сварки перемещение головки вдоль шва может выполняться оператором при помощи механических средств или приводом используемого оборудования.

Расплавление электрода и флюса происходит под воздействием температуры электрической дуги. Образующиеся пузыри газа являются защитной атмосферой для ванны. Сварочный шлак оказывается легче металла и всегда остается на поверхности шва, а после остывания механически удаляется. Слой флюса и газы создают избыточное давление, достаточное для того, чтобы предотвратить разбрызгивание металла. Поэтому полученный шов оказывается значительно чище, чем при аргонодуговой или ручной сварке штучными электродами. Оставшийся флюс может быть использован повторно. Технология широко применяется в промышленном производстве и восстановлении деталей.

Сферы применения сварки под флюсом

- Производство труб большого диаметра. Сварка под флюсом позволяет получать кольцевые, прямолинейные и спиральные швы. Оборудование дает возможность полностью автоматизировать процесс.

- Изготовление емкостей и резервуаров. Метод сварки под флюсом позволяет получить шов практически без пор и шлаковых вкраплений. Резервуары подходят для хранения и транспортировки жидкостей и газообразных веществ, а также используются в аппаратах, работающих под давлением.

- Производство металлоконструкций. Сварка под флюсом позволяет значительно снизить себестоимость монтажа.

- Производство и восстановление деталей. Технология сварки дает возможность наносить слой металла на всю поверхность изделия. Метод наплавки используется для восстановления поверхностей деталей и нанесения износостойких покрытий.

Виды оборудования для сварки под флюсом

Современное оборудование для сварки под флюсом сделано так, чтобы оператор мог выбрать положение аппарата и настроить режим. Остальные операции выполняются автоматически. Производителями разработано множество серийных и уникальных конструкций для сварки под флюсом, позволяющих решать широкий спектр задач в производственных и полевых условиях. Наибольшее распространение получили следующие виды оборудования.

- Тракторы. Эти мобильные аппараты для сварки под флюсом имеют сравнительно небольшие габариты и массу. При настройке они перемещаются вручную, а при прохождении шва – автоматически. Также существуют аппараты с механическим приводом: в режиме сварки оператор регулирует скорость перемещения тележки вручную, а подача флюса и проволоки выполняется приводом. В зависимости от конструкции тележка может перемещаться по рельсам либо по самой детали.

Решение для промышленной сварки под флюсом: STTNF-II + ASAW 1000

Решение для промышленной сварки под флюсом: STTNF-II + ASAW 1000 - Мобильные сварочные установки. Такие аппараты применяются как в производственных цехах, так и в полевых условиях (например, при прокладке трубопроводов). Чаше всего они имеют модульную конструкцию и состоят из консоли, на которой расположена сварочная головка, роликовых опор с приводом для установки и вращения детали, а также источника тока.

- Стационарные сварочные установки. Для серийного изготовления металлоконструкций чаще всего создается уникальный проект, учитывающий особенности производства. Однако существует ряд универсальных аппаратов для сварки под флюсом, которые можно адаптировать под любые задачи. Степень автоматизации таких устройств позволяет автоматически менять направления перемещения детали и головки во всех осях, а также изменять направление и скорость вращения. Существует возможность создания технологических линий, в состав которых входит сразу несколько таких аппаратов.

Преимущества и недостатки технологии

Среди преимуществ сварки под флюсом можно выделить следующие.

- Использование высоких токов (1000–2000 А) и проволоки позволяет добиться высокой производительности аппаратов.

- Применение флюса помогает снизить потери металла на разбрызгивание, улучшить условия защиты шва и сократить затраты электроэнергии.

- Сварка на высоких токах позволяет контролируемо увеличить глубину проплавления основного металла.

- Шлаковая корка, образующаяся в результате плавления флюса, снижает скорость остывания шва и предохраняет его от растрескивания.

- Зона сварки закрыта, что позволяет оператору работать без щитка.

У технологии также есть недостатки. К ним относят следующие.

- Высокая начальная стоимость оборудования для сварки под флюсом.

- Сложность коррекции положения дуги относительно кромок деталей.

- Невидимость зоны сварки создает повышенные требования к качеству подготовительных операций.

- Флюс является источником пыли.

Как выбрать оборудование

Наиболее важными критериями служат геометрические параметры и материал деталей, которые предстоит соединять, а также массовость и условия производства. Для сварки под флюсом применяются универсальные источники. Их выбирают в зависимости от сечения электрода по максимальной силе тока.

Чтобы оборудование для сварки под флюсом соответствовало всем рабочим параметрам, лучше всего обратиться к производителям или официальным дилерам. У них всегда есть возможность адаптации устройств под конкретные задачи.