Оборудование для вакуумной формовки пластика

Производство изделий из пластика путем вакуумной формовки

Вакуумной формовкой называется процесс производства серийных или единичных изделий из листовых полимерных материалов путем придания им формы матрицы под воздействием температуры и вакуума. В процессе производства изделия лист пластика нагревается до температуры размягчения и плотно облегает поверхность матрицы за счет создания отрицательного давления.

Вакуумной формовкой называется процесс производства серийных или единичных изделий из листовых полимерных материалов путем придания им формы матрицы под воздействием температуры и вакуума. В процессе производства изделия лист пластика нагревается до температуры размягчения и плотно облегает поверхность матрицы за счет создания отрицательного давления.

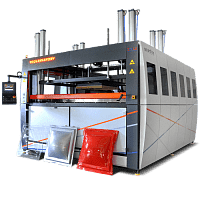

В серийном промышленном производстве для вакуумного формования изделий применяется современное высокотехнологичное оборудование, осуществляющее процессы разогрева сырья и откачки воздуха в режиме постоянно действующего конвейера.

В качестве сырьевых заготовок могут использоваться практически все полимеры, обладающие свойствами термопластов (полипропилен, полиэтилен, поливинилхлорид, поликарбонат и другие).

Методом вакуумной формовки выпускаются пластиковые изделия для всех направлений и сфер деятельности, в том числе:

- для авиационной, автомобильной и судостроительной отраслей промышленности;

- для производства упаковочной тары и емкостей всех видов;

- для нужд пищевого производства, химической промышленности, медицины;

- для производства бытовой техники, приборов и оборудования;

- для нужд строительства и дизайна.

Технология производства

Особенностью метода вакуумной формовки является возможность протекания производственного процесса с невысоким отрицательным давлением. Такие процессы не требуют наличия мощного оборудования, высокопрочных матричных форм и значительных расходов энергоносителей. Вследствие этого производство считается экономным, а готовые изделия имеют низкую себестоимость.

Широкие возможности для применения автоматизированных производственных процессов позволяют наладить непрерывный цикл изготовления продукции самого различного назначения. Немаловажную роль играет и то, что для формовки используются готовые листовые материалы, не требующие глубокой переработки сырья.

Стандартный метод вакуумной формовки состоит из нескольких этапов, включающих в себя:

- фиксацию заготовки на матрице;

- нагрев полимерного листа;

- предварительное растяжение листа;

- откачку воздуха из матрицы и вдавливание заготовки;

- охлаждение материала;

- извлечение изделия из матрицы;

- окончательную доработку изделия.

Для того чтобы понять, что представляет собой вакуумная формовка пластика, необходимо подробно рассмотреть все стадии производственного процесса.

Фиксация заготовки

Листы полимера крепятся к матрице при помощи зажимной рамы. Фиксирующие элементы должны обеспечивать прижимное усилие, достаточное для удержания листов толщиною до 6 мм. При автоматизированной подаче заготовок на формовку работа подвижных элементов прижимной рамы должна исключать возможность повреждения готового изделия.

Нагрев заготовки

Главной особенностью этого этапа работ является обеспечение равномерного прогрева всего объема заготовки, так как в противном случае плотного прилегания материала к форме матрицы добиться не удастся. В технологии вакуумной формовки для нагрева заготовок применяются, как правило, инфракрасные излучатели и кварцевые лампы.

Общая площадь поверхности заготовки делится на несколько зон, каждая из которых нагревается отдельным элементом, а температура нагрева контролируется при помощи специальных пирометров. Данные о температуре обрабатываются компьютерной системой для своевременной корректировки разницы нагрева различных участков заготовки.

До окончания процесса нагрева лист полимера должен сохранять свое первоначальное положение. Провисание пластика фиксируется фотоэлектрическим сканером, после чего система дает команду, и в аппарат подается воздух для корректировки формы заготовки. Благодаря этому исключается возможность разрыва материала.

Предварительное растяжение листа

В некоторых случаях в процесс производства включают предварительное растяжение материала, называемое также раздувом. Растяжение выполняется после достижения пластиком рабочей температуры формовки и служит для выравнивания толщины заготовки. Процесс раздува необходим при формовании заготовок на глубоких матрицах со сложной геометрией поверхности.

Откачка воздуха и вдавливание заготовки

После предварительного нагрева и растяжения закрепленной заготовки из аппарата для формовки производится откачка воздуха вакуумным насосом. При снижении давления внутри аппарата полимерный материал, достигший состояния пластичности, начинает облегать форму матрицы.

В зависимости от требований, предъявляемых к конечному продукту, технология вакуумной формовки, может совмещаться с технологией штампования при помощи пуансона. В этом случае помимо откачки воздуха на заготовку сверху воздействует специальная конструкция, профиль которой повторяет поверхность матрицы.

Комбинацией этих методов можно добиться максимальной точности заданных форм деталей, а также обеспечить равномерное распределение полимерного материала по поверхности матрицы, полностью исключив образование складок и участков с различной толщиной.

Охлаждение изделия и извлечение из матрицы

Во избежание повреждения детали при извлечении из матрицы необходимо дождаться полного остывания материала. Если применяемое для процесса вакуумная формовка пластика оборудование оснащено системами воздушного охлаждения, время остывания изделий может быть сокращено на 20-30%.

Для изготовления наиболее ответственных деталей вакуумные матрицы оснащаются системами управления температурными процессами.

Наличие таких систем позволяет добиваться равномерного охлаждения изделия, что способствует повышению его эксплуатационных качеств. Извлечение остывшей детали из матрицы происходит под воздействием создаваемого внутри давления.

Окончательная обработка

Изделие, извлеченное из матрицы необходимо отделить по контуру от излишков полимерного материала. Сформованная деталь может являться полуфабрикатом для дальнейшего сборочного производства. Для этого изделие может разрезаться, в нем могут высверливаться отверстия для крепежных элементов и делаться пропилы для вставок.

Для окончательной обработки материала могут использоваться:

- механический обрезной пресс;

- ленточная пила вертикального или горизонтального типа;

- станок строгально-шлифовальный;

- фрезерный станок;

- сверлильный станок;

- ручной механический и электроинструмент.

Вакуумно-формовочное оборудование для изготовления форм и пластиковых деталей

Вакуумно-формовочный станок ВФСК

Вакуумно-формовочный станок ВФСВ

Листовой пластик для формовки

Вакуумно-формовочный станок ВФСВ-7х7-000 для изготовления форм и пластиковых деталей

Вакуумно-формовочный станок ВФСК-800-000 для изготовления форм и пластиковых деталей

Вакуумно-формовочный станок ВФС-800-100 для изготовления форм и пластиковых деталей

Вакуумно-формовочный станок ВФСК-800-010 для изготовления форм и пластиковых деталей

Вакуумно-формовочный станок ВФСК-800-001 для изготовления форм и пластиковых деталей

Вакуумно-формовочный станок ВФС-800-110 для изготовления форм и пластиковых деталей

Вакуумно-формовочный станок ВФСК-800-111 для изготовления форм и пластиковых деталей

Вакуумно-формовочный станок ВФСВ-14х7-111 для изготовления форм и пластиковых деталей

Вакуумно-формовочный станок ВФС-800-211 для изготовления форм и пластиковых деталей

Вакуумно-формовочный станок ВФСВ-20х10-111 для изготовления форм и объемных пластиковых деталей

ПВХ-пластик

Пленка винипластовая каландрированная КПО (ГОСТ 16398-81)

Определяемся вместе с выбором вакуумно-формовочного станка

Термо-вакуумная формовка изделий из пластика ещё долгие годы не перестанет быть очень перспективным занятием. Такие выводы позволяет сделать развитие пластиковых заменителей буквально всего, что можно себе представить. Недаром появилось выражение, что сегодня мы пластиком даже питаемся. Однако сейчас не о еде, а о предложении «Завода форм» вакуумно-формовочный станок купить по доступной цене. Именно это оборудование при изготовлении доведено предприятием до наиболее оптимальных показателей простоты использования и высокой степени надёжности.

История создания станка отвечала интересам предприятия, когда многие компании, которые занимались изготовлением форм подбирали себе оборудование, которое бы эффективно помогало в производстве продукции. В родном отечестве станкостроение, и лёгкое, и тяжёлое оказалось разрушено почти полностью. Дорогое импортное оборудование показало себя, как высокоавтоматизированное, но абсолютно не приспособленное к работе в отечественных реалиях. Чтобы его заставить работать не редко просто отключали аппаратное обеспечение, которое составляло львиную долю стоимости станков. На заводе нужно было принимать решение и, в конечном итоге, пришли к выводу:

- Нужны люди, способные спроектировать вакуумно-формовочный станок для пластика.

- Необходимо определиться с возможностями самостоятельного изготовления оборудования.

- Испытательным полигоном для станков могло служить само производство пластиковых форм.

- Подобрали материалы, поставщиков и аппаратную оснастку, отвечающую по своим характеристикам требованиям надёжности и простоты.

Собрав все необходимые критерии воедино, на «Заводе форм» начали самостоятельное изготовление и ввели новый вид продукции, как выкуумно-формовочный станок. На сегодняшний день, развитие термо-вакуумных формовочных станков доведено до уровня, когда в производственной линейке уже существует много различных типов такого оборудования.

Кроме того, на предприятии существует система индивидуального подхода к покупателю, когда он может выбирать не просто из предложенного, а формировать комплектацию станка, выбирать его аппаратное обеспечение по своим требованиям и финансовым возможностям. Получилось, как и задумывалось, простое в обращении и обучении работе персонала, высокой степени надёжности оборудование.Сегодня это отмечено, кроме отечественных, ещё и зарубежными заказчиками. Представителей дальнего зарубежья удивляют не только перечисленные показатели, но и на вакуумно-формовочный станок цена.

Что можно изготавливать на термо-вакуумном станке и как это делается

Как уже понятно, самостоятельный выпуск оборудования сначала был вынужденной мерой, но теперь он выделился в отдельное производственное направление и выпуск станков ведётся по заказу и с учётом пожеланиий покупателя. Вакуумно-формовочный станок используется для изготовления различных объёмных изделий из пластика.Сейчас на мощностях компании делают многочисленные станки почти для всех процессов, включённых в изготовление пластиковых форм:

- Формы, которые можно изготавливать на таких станках находят применение в бетонной, машиностроительной, транспорте, строительстве, лёгкой и другой промышленности, где требуется получение объёмных элементов из АБС-пластика, ПВХ, акрила и тому подобное.

- Производство крупногабаритных изделий, как правило, требуется в крупносерийном производстве и в больших масштабах.

- Малогабаритные элементы нужны, и для малосерийных, и для крупносерийных производств.

- Большая требовательность рынка в названных изделиях и высокая производительность вакуумно-формовочных станков Завода форм быстро окупает затраты на покупку оборудования.

В осуществление индивидуального подхода к покупателям, все машины можно заказать под рабочее напряжение в 380 вольт. Все без исключения модели станков проходят тестирование на реальном производстве форм с повышенной загруженностью. Это делается, чтобы адаптировать станки к работе в тяжёлых условиях. Выявляются слабые места конструкций и устраняются перед включением модели в производство. Делается это, чтобы всё оборудование отвечало заявленным характеристикам и высокому качеству.

Немаловажный момент, кроме надёжности, добились сделать станок удобным и простым в обращении. Эта тема отдельно изучается, а покупатели оборудования проходят обучение работе на приобретаемых станках непосредственно на «Заводе форм». Здесь учитываются требования заказчика в усилении или упрощении конструкции станков. освоение процесса работы на оборудовании не требует специальной подготовки и строится по следующей схеме:

- На рабочий стол термовакуумного формовочного станка закрепляются специальные 3d-матрицы, которые служат мастер-моделями для будущего объёмного изделия.

- В специальную раму закрепляется лист пластика и нагревается специальными агрегатными приспособлениями до рабочей температуры.

- Рама с нагретым пластиком прижимается к столу с, размещёнными на нём мастер-моделями, и вакуумный насос откачивает оставшийся воздух из-под формы, максимально сильно прижимая её к модели.

- Готовая форма охлаждается и снимается с моделей.

Здесь показана общая методика процесса изготовления формы из пластиков для разных целей использования. К слову, вакуумно-формовочные станки для пластика выпускаются автоматические и полуавтоматические. Всё зависит от ваших личных предпочтений и финансовых возможностей.

Цена-качество вакуумно-формовочных станков

Выше было рассказано, как на заводе добиваются высокого качества при создании станочного оборудования, но для покупателя важна и его цена. Как принято считать, всё что делается с высоким качеством, имеет высокую цену. Но это не всегда является истиной в последней инстанции. Это доказывает компания «Завод форм». Можно добиться того, чтобы цена на оборудование была невысокой по объективным причинам:

- Так как предприятие является непосредственным изготовителем станков и реализует их по заказам покупателей, то отпадает накрутка разнообразных посредников, работающих на рынке сбыта.

- Компания успешно развивается уже более десяти лет и все производственные направления отрегулированы и действуют с нужной эффективностью, не являясь излишне затратными.

- Расходные материалы, то есть металл для создания станков и аппаратное их обеспечение, поставляется напрямую от производителей по специальным ценам, что тоже не даёт прироста стоимости конечного изделия.

- Реализация станков проходит с использованием собственных интернет ресурсов без участия торговых организаций, которые могут формировать собственные цены.

- Организованы и транспортные договорённости с теми, кто доставляет продукцию, и покупатель на сайте может самостоятельно рассчитать стоимость доставки по России и странам ЕАЭС.

Поддерживая такую систему по производству и реализации продукции, «Завод форм» стабилизирует цены и поддерживает высокое качество. Заказать вакуумно-формовочный станок можно тоже на сайте через кнопку корзины. Там вы оформляете этот заказ и через некоторое время с вами связываются специалисты предприятия, чтобы без излишних бюрократических процедур реализовать продукт с учётом всех ваших пожеланий по цене и качеству.

Вакуум-формовочные машины

Вакуум-формовочные машины для обработки термопластичных листовых пластиков.

Технология вакуумной формовки широко применяется в изготовлении изделий из пластика с одинаковой толщиной стенок. К этой категории продукции относятся:

- корпусные детали автомобилей, микроавтобусов, других видов транспорта;

- облицовочные панели для мебели, например для стоматологических или медицинских кресел;

- пластиковая тара различного назначения с ячейками (для кондитерских изделий, инструментов и т. п.);

- одноразовая пластиковая посуда: тарелки, стаканчики, вилки и другие предметы того же назначения;

- корпусные элементы для бытовых приборов и торгового оборудования.

Как осуществляется вакуумная формовка

Производственный процесс осуществляется в несколько этапов.

Изготовление оснастки (матрицы). Это исходная форма, по которой будут изготавливаться пластиковые изделия. Качество поверхности и максимальное количество предметов по одной матрице зависят от материала оснастки. Им может быть фанера, дерево, полиэфирная смола или другие материалы. Цена матрицы зависит от сложности ее изготовления и во многом влияет на общую стоимость продукции.

Собственно вакуумное формование. Лист или пленку из пластика устанавливают на технологической оснастке, после чего нагревают до состояния пластичности. Затем из пространства между исходной полимерной заготовкой и формой откачивается воздух до 0,07–0,085 МПа. Атмосферное давление прижимает размягченный лист к оснастке, в результате чего тот приобретает нужную форму.

Завершающая обработка. После охлаждения полученный оттиск вырезают из листа/пленки. Обрезка осуществляется на специальном станке или вручную. Далее изделие может проходить операции термогибки, сверления отверстий, фрезеровку контуров и т. д. На плоские поверхности может наноситься изображение, например методом широкоформатной или офсетной печати, возможна комплектация пластиковым крепежом. На освободившуюся технологическую оснастку укладывается следующая заготовка, производственный цикл повторяется.

Виды вакуумного формования

При одном и том же принципе работы технология производства может несколько отличаться.

Вакуумформование в матрице. Лист пластика устанавливается на форме, фиксируется специальной рамой и нагревается. После того как заготовка будет нагрета до пластичного состояния, включается вакуумный насос, создающий разрежение в рабочем пространстве. Атмосферное давление плотно прижимает заготовку к стенкам матрицы. После охлаждения в рабочее пространство под давлением подают воздух, выталкивающий изделие из формы. При такой вакуумной формовке наибольшую толщину имеют края, наименьшую – дно. Метод применяют при формовании изделий с несколькими ячейками.

Вакуумформование с вытяжкой толкателем. Этот способ изготовления похож на предыдущий, но имеет некоторые отличия. После нагрева листа до состояния пластичности его сначала вытягивают толкателем и лишь после этого формуют вакуумным способом. Такая технология применяется, когда необходимо изготовить глубокие изделия с одной или несколькими ячейками, а толщина стенок не должна сильно отличаться.

Вакуумформование на пуансоне. Лист пластика фиксируют рамами и нагревают до пластичного состояния. Пуансон поднимается снизу и осуществляет предварительную вытяжку заготовки. Затем проводится вакуумирование и окончательное формование листа. Такой способ используется в тех случаях, когда высокая точность внутренних размеров является принципиальной, а самая большая толщина требуется на днищах. Основное применение – изготовление форм с несколькими ячейками для тяжелых или крупногабаритных изделий.

Вакуумформование с использованием вытяжки сжатым воздухом. Этот способ применяют для работы с полимерами, чувствительными к охлаждению. Сначала под листом создают повышенное давление, тот вытягивается, образуя полусферу. В последнюю вводят пуансон, включают вакуумирование и формуют изделие.

Наши предложения

Компания Фолипласт представляет вакуум-формовочные машины TF польской компании Tools Factory. Станки этого производителя обрабатывают пленки и листы полиэтилена, поливинилхлорида, поликарбоната и других полимеров. В нашем каталоге представлено вакуум-формовочное оборудование, обрабатывающее листовой пластик размерами от 1000 х 1500 мм (TF 150 Plus) до 2000 x 3000 мм (TF 600 Plus). Станки оснащены:

- двумя инфракрасными нагревателями;

- одним/двумя вакуумными насосами;

- вентиляторами для охлаждения пластика;

- управляющей сенсорной панелью;

- манометром;

- вакуумметром;

- счетчиками.

Вакуум-формовочные машины имеют защиту от падения материала, предусматривают регулировку рабочего стола. Имеется функция быстрой остановки верхней и/или нижней печи и выбор режима разогрева.

Как купить

Чтобы заказать станок вакуумной формовки для полимеров, свяжитесь с нами по телефонам, указанным на сайте, или закажите обратный звонок. Специалисты компании Фолипласт проконсультируют вас, подберут оптимальную конфигурацию оборудования под ваши задачи. Мы доставляем вакуум-формовочные машины по всей России или (по вашему желанию) обеспечиваем оперативный самовывоз с нашего склада.

Вакуумный пресс своими руками чертежи

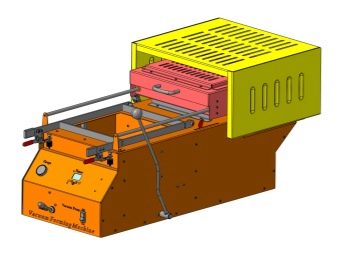

Я понимаю, что не я первый и не я последний создаю свой вакуумно-формовочный станок, но все же хочу поделиться с вами статьей о нем.

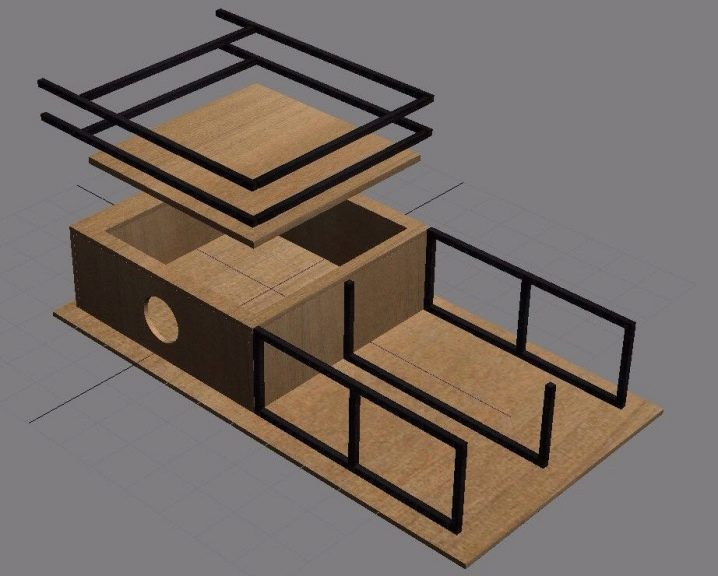

Конструкция для вакуумной формовки своими руками стандартная: деревянная рамка для фиксации материала, которому придается форма, и деревянный ящик с отверстиями в крышке сверху в качестве вакуумной камеры. Самый недорогой в исполнении вариант.

Особенности используемого оборудования и материалов

Наиболее популярный для штамповки материал – АБС. Вакуумная формовка АБС пластика и его модификаций позволяет производить большинство изделий из всего ассортимента пластиковой продукции.

Кроме этого, используют следующие материалы:

- Акрил;

- Полистирол;

- Полипропилен;

- Поливинилхлорид (ПВХ);

- Поликарбонат;

- Полипропилен, а также многие другие.

Оборудование для формовки пластика

Все формовочные станки имеют схожую конструкцию и работают по одному принципу. Различия присутствуют в размерах рабочего пространства, нагревательных элементах, способе подачи листа и съема готовой продукции. Также есть варианты формовки с использованием пуансона (обратной матрицы). Этот способ используется для изготовления деталей с большей точностью.

Многие производители оборудования предлагают опциональную оснастку своих изделий. То есть функциональность формовочного станка может быть такой, какая необходима конкретному заказчику. Наиболее низкая цена оборудования с малым рабочим столом и без автоматической подачи заготовки. Например, стоимость станка с рабочим столом 400*500 мм – 100 000 – 150 000 рублей.

Также немалое значение имеет мощность вакуумного насоса, которым комплектуется станок. От этого зависит с каким материалом может работать то или иное оборудование. Имеется в виду толщина пластика, а также некоторые его виды, для качественной формовки которых необходимо значительное разрежение среды.

Основные узлы формовочного станка

Пресс для вакуумной формовки пластика включает в себя следующие элементы:

- Станина. В ней располагается в вакуумный насос блок управления. Также реализована система электроснабжения узлов станка.

- Система, создающая разреженную среду в камере для формования. Главный узел данной системы – вакуумный насос.

- Нагревательные элементы.

- Система датчиков для контроля за нагревом, охлаждением и положением заготовки.

- Узел, удерживающий пластиковую заготовку и обеспечивающий герметичное прилегание к периметру формовочной камеры.

- Рабочий стол, оснащенный подъемным механизмом.

- Система обдува, обеспечивающая равномерный прогрев и охлаждение детали.

Для запуска полноценного производства недостаточно купить станок для вакуумной формовки пластика, кроме него понадобится изготовить матрицу и возможно обратный прижимной профиль – пуансон. Выбор материала для этих деталей определяет сложность и глубину рельефа будущего изделия, а также количество циклов формовки. Наиболее подходящий материал для изготовления матрицы – алюминий и его сплавы.

Вакуумная формовка. Третья, четвертая ошибка

Когда у Вас готова матрица можно приступать к процессу формовки. Мы решили сами сделать формовочный стол. Казалось бы, ничего сложного: стол необходимого размера с технологическими отверстиями для отведения воздуха, вакуумный насос, инфракрасные лампы. Под размеры модели заранее была сделана рама.

Фото нашего «станка» не сделали, но выглядело это примерно так. Сказалось отсутствие опыта. Качественного изделия не получилось.

Наша четвертая ошибка была в том, что мы слишком рано купили листы АБС-пластика. Пока мы ждали модель, пластик абсорбировал влагу из воздуха. Из-за этого при формовании появились артефакты в виде пузырей, пришлось купить новые листы АБС.

И как иногда бывает, под конец наших мучений мы нашли знакомых, которые оказывают полный цикл услуг по подготовке модели и термо-вакуумной формовке. Находятся они в Нижнем Новгороде, но предложили помочь за очень адекватные деньги. В итоге процесс формовки мы полностью отдали на аутсорс.

Основной процесс формовки:

- Фиксация матрицы на вакуумном столе;

- Фиксация листа материала в раме. Важна фиксация листа по периметру, чтобы избежать деформации при нагреве;

- Нагрев полимерного материала. Важен равномерный прогрев всего листа, обычно используются инфракрасные излучатели или кварцевые лампы;

- Предварительная растяжка листа. Либо под собственным весом, либо воздухом;

- Вдавливание листа на матрицу;

- Откачка воздуха между листом и заготовкой;

- Охлаждение материала; Очень важный этап для избежания деформации изделия.

- Извлечение матрицы;

- Доработка изделия.

Вакуумная формовка своими руками

Конечно, самодельный станок будет не таким мощным, поэтому громоздких предметов сделать не получится и времени на изготовление придется потратить больше. Но интерес и небольшие бытовые потребности такой станок вполне удовлетворит. Также данный аппарат подойдет для изготовления различных моделей (самолетов, кораблей, машин). Это своеобразный аналог 3Д-принтера.

Как сделать самодельный станок для вакуумной формовки

Для изготовления станка вакуумной формовки своими руками понадобится следующее:

Листовая фанера 15-20 мм или ДСП

Профилированная труба 20*20

Компрессор от пылесоса

Нагревательный тен (например от духовки)

Железные ножки от стула

Конструкция весьма простая, над теном мы нагреваем пластик, а потом переносим его на вакуумный стол, где компрессор притягивает разогретый пластик к рабочей поверхности. Пластик встречает на своем пути модель, по которой и принимает форму.

Итак, приступаем к изготовлению.

Для начала изготавливается держатель для компрессора, используются обычные бруски из хозмага.

Стенки самодельного вакуумного станка собираются с помощью имеющейся под рукой фурнитуры.

В боках стенок прорезаются отверстия для выхода воздуха от компрессора.

Рабочая поверхность просверливается отверстиями с шагом 20 мм.

Перед креплением рабочей поверхности на стенки укладывается уплотнитель. Можно использовать и силиконовый герметик.

Рамки для зажима пластика так же оснащаются уплотнителем. Его назначение – уменьшить количество утекаемого воздуха через щели конструкции.

Для зажима листа пластика используются обычные болты и гайки. Для облегчения съема и установки листов можно использовать барашковые гайки.

В качестве корпуса нагревателя использован старый корпус от видеомагнитофона, внутренняя поверхность выложена листом ГВЛ, можно использовать и асбестовый лист. Мощность нагревателя 1КВт, мощность избыточна, поэтому у нагревателя не сделаны высокие боковые стенки.

Вот и все. Как видите – изготовить самодельный станок термовакуумной формовки совсем не сложно!

Если из фотографий не все понятно, посмотрите видео по изготовлению вакуумного станка и его использования. В этом станке в качестве нагревателя используется духовой шкаф обычной электроплиты. А в качестве вакуумного двигателя – обычный пылесос.

Как видите – не смотря на простоту конструкции, она вполне работает.

Так же смотрите:

Лео32 комментирует:

Зачетно, только, как понимаю — такой станок актуален тем, кто делает партии деталей по одной модели? Для разового изготовления пригоден только в том случае, если нужно высокое качество и легкость изделия. Иначе можно и из бутылки осаждением сделать.

Читать дальше: Как настроить часы лада гранта видео

Артем комментирует:

Отличная вещь для любителя RC моделей! Можно самодельные кузова для RC машинок формовать!

Дмитрий комментирует:

Пробуем такой аппарат собрать. Что получится, выложим в группе 3D печати https://

3d29 комментирует:

Пробуем такой аппарат собрать. Что получится, выложим в группе 3D печати в Котласе vk .com/3d29_ru и на сайте 3d29 ru

В наши дни повсеместно можно видеть изделия, которые изготавливаются по технологии вакуумной формовки. Такой подход позволяет быстро изготавливать пластиковую посуду, упаковку, манекены, тротуарную плитку и многое другое. Чтобы заняться вакуумной формовкой дома, понадобится специальный станок. Стоят такие приспособления дорого, да и слишком они громоздкие. В этой статье будет рассмотрен пример создания простого станка вакуумной формовки, в котором используется лишь пылесос и духовка.

Само собой мощность такого станка будет невелика, поэтому изготавливать громоздкие предметы или просто делать большое количество изделий за короткое время не выйдет. Но ради интереса и небольших бытовых потребностей такого станка вполне хватит. К тому же с помощью подобного станочка можно отлично делать корпуса для различных моделей, будь то корабли, самолеты или машины. Также можно изготавливать элементы для различных самоделок. Это устройство является неким своеобразным аналогом «3D-принтера».

Материалы и инструменты для самоделки: — пылесос (чем мощнее, тем лучше); — духовка (нужна для разогревания пластика); — деревянные бруски; — дрель; — саморезы; — шуруповерт или отвертка; — фанера или ДСП (толщина 16 мм); — силикон (в качестве герметика); — ДВП для рабочей поверхности (подойдет и фанера); — алюминиевый скотч; — дерево, гипс (или другие материалы для создания формы).

Процесс изготовления станка:

Шаг первый. Размеры вакуумного станка

Основным элементом вакуумного станка можно считать рамку, на которой разогревается пластик, а также вакуумная камера. Размеры рамки должны быть такими, чтобы она помещалась в духовке. Также нужно учитывать размеры листов пластика, из которых будут создаваться будущие изделия. Рамка изготавливается из деревянных брусков.

Шаг четвертый. Формы для самоделок. Процесс создания изделий

Для создания формы можно использовать различные материалы, к примеру, гипс, дерево и прочие. Если формы не обязаны быть идеально гладкими, то для этих целей идеально подойдет полиуретан, поскольку он легко обрабатывается канцелярским ножом.

Читать дальше: Пежо 308 ремень или цепь

Если на форме есть вогнутые места, то здесь нужно просверлить отверстия, чтобы пластик могло «засосать» в эти углубления. Подойдет сверло диаметром 0,1 — 0,5 мм.

Теперь можно помещать пластик в духовку, прогретую до 190 градусов (для каждого типа пластика есть оптимальная температура размягчения). Через некоторое время пластик нагреется и станет провисать в рамке. Теперь его нужно вынимать и устанавливать на вакуумный станок. Впоследствии включается пылесос и пластик начинает обволакивать форму. При работе нужно использовать перчатки, так как рамка будет достаточно горячей.

Пылесосу нужно дать поработать порядка 20-ти секунд, потом рамку можно снимать извлекать изделие. Если в некоторых местах пластик плохо прилег к форме, можно воспользоваться строительным феном.

Задние фонари на кадет . материал использовал ОРГСТЕКЛО 2мм, с поликарбоната пока не удалось, его надо долго сушить при 120* град. что бы потом при 170* расплавить без пузырьков.

Особенности вакуумно-формовочных станков

- Устройство и принцип работы

- Какими бывают?

- Советы по выбору

- Сферы применения

- Как сделать своими руками?

Вакуумная формовка производится при помощи специального оборудования (вакуумно-формовочного станка). Оно позволяет изготавливать различную полимерную продукцию самых разных форм. Сегодня мы поговорим об особенностях и принципе работы такой техники.

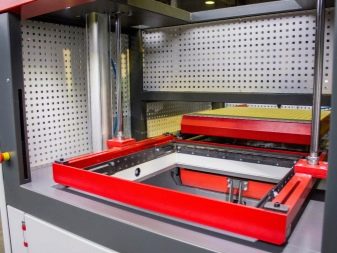

Устройство и принцип работы

Вакуумно-формовочные станки включают в себя особые нагревательные элементы. Они являются самой важной частью конструкции. Эти детали обеспечивают нагревание материала до заданной температуры. При этом оборудование должно также поддерживать температурный режим.

В качестве нагревателей могут использоваться различные элементы. Чаще всего применяются керамический, кварцевый инфракрасный нагреватель, галогенная лампа, лампа КГТ.

А также в составе имеется вентиляционный блок. Он предназначен для того, чтобы обеспечить равномерное прогревание материала. Он же отвечает и за охлаждение.

Вакуумный насос используется для понижения давления между заготовкой и формой. Прижимная рама конструкции обеспечивает точность геометрических размеров изделия. В аппарате также размещается еще большое количество вспомогательных небольших механизмов, они нужны для контроля подачи материала.

Агрегаты могут выпускаться с дополнительной оснасткой: определитель времени, датчик и система регулировки затрат на охлаждение, механизм, защищающий материал от провисания, система для переключения с автоматического режима на полуавтоматический.

Производство формы происходит по следующему алгоритму. На столе оборудования фиксируется матрица. Далее берется лист пластмассы, он нагревается. Разогретые пластиковые заготовки укладываются на матрицу, после этого создается вакуум.

Горячий материал начинает повторять контуры матрицы. После остывания сделанные формы получаются точной копией исходного изделия.

Какими бывают?

Вакуумно-формовочные станки могут быть различных видов.

Автоматические. Эти модели являются полностью автоматизированными. Они самостоятельно выполняют подачу заготовок.

Полуавтоматические. В таких экземплярах подача заготовок и забор полученных изделий происходит вручную.

Кроме того, в зависимости от размеров изготавливаемых деталей различают следующие виды таких агрегатов: крупногабаритные, среднегабаритные и мелкогабаритные. Для домашних мастерских можно подобрать мини-станки. Чаще всего такое оборудование используется для пластика, но также встречаются аппараты для керамики.

Советы по выбору

Прежде чем приобрести вакуумно-формовочный станок, следует обратить внимание на ряд важных нюансов. Перед покупкой обязательно проверьте работоспособность системы, чтобы убедиться в том, что основные детали находятся в исправном состоянии.

А также посмотрите на состояние корпуса оборудования. На его поверхности не должно быть повреждений. Между отделами не должно быть больших щелей.

Если вы планируете приобретать устройства, которые ранее уже использовались на производстве, вам необходимо узнать, в каких именно условиях ранее эксплуатировалась техника. Не стоит покупать агрегаты, которые применялись на беспрерывной основе при значительных нагрузках.

Важное значение при выборе имеют габариты рабочего стола. Ведь именно от этого будут зависеть допустимые размеры пластиковых форм.

Кроме того, размеры этой части будут влиять и на общую стоимость станка, поэтому лучше сразу рассчитать требуемую производительность техники, чтобы подобрать наиболее подходящий вариант.

Сферы применения

Вакуумно-формовочные устройства могут применяться в различных сферах производства.

Рекламная и сувенирная продукция. При помощи такой техники можно изготовить витрины, авторучки, различные сувениры и подарки.

Пластиковая упаковка. Вакуумно-формовочные станки позволяют делать качественную упаковку для продуктов питания, сотовых телефонов, лампочек, канцелярской продукции и многого другого. Все большую популярность набирает особая блистерная упаковка. Она представляет собой прозрачную пленку, которая легко принимает форму упаковываемых предметов. Покупатели смогут еще перед покупкой оценить товар в такой пленке.

Объемные буквы. Они чаще всего используются при оформлении ресторанов, кафе, салонов и различных магазинов. Они могут дополняться яркими подсветками и декоративными элементами.

Кроме того, это оборудование может применяться при производстве сотовых телефонов, фотоаппаратов, обуви и многого другого. Оно широко используется в мебельной промышленности, полиграфии.

Как сделать своими руками?

Теперь мы разберем, как изготовить простой самодельный вакуумно-формовочный станок. Предварительно нужно сделать чертеж будущего агрегата со всеми размерными значениями. А также следует сразу подготовить все необходимые инструменты и материалы:

рамки из дерева;

шланг от пылесоса;

клей для столярных работ;

Когда все необходимое будет готово, можно приступать к работе. Сначала нужно будет выпилить из ДВП панель квадратной формы, она в дальнейшем станет столом конструкции. Деревянную рейку следует аккуратно разделить на четыре части.

На панели отмечают границы фиксации вакуумной камеры, на них приклеивают четыре части разрезанной рейки. После этого в центральной части заготовки при помощи дрели формируют отверстие, его диаметр должен будет соответствовать диаметру шланга от пылесоса.

Далее все щели хорошо промазывают герметиком. Рамку при этом покрывают клеем столярным. Все это делают для того, чтобы избежать появления воздушных зазоров. Сверху на деревянной рейке при помощи клея фиксируется перфорированная панель с одинаковыми по размерам отверстиями. Она будет нужна для пропускания воздуха.

Затем из листов ДВП аккуратно вырезаются две заготовки квадратной формы. При этом получаются рамки для закрепления пластиковых полимеров. Они накладываются друг на друга. В таком виде все закрепляется по периметру при помощи метизов.

В квадратную панель вставляют шланг от пылесоса. Вместо него можно также использовать ПВХ-трубку. Все это приклеивается, швы обязательно герметизируются. При желании можно будет установить специальные стойки для подъема вакуумной камеры.

Вдоль реечного каркаса приклеивают герметичный уплотнитель. Это позволит минимизировать пропускную способность воздуха конструкции. После этого лист из пластмассы зажимают между двумя рамками, он должен зафиксироваться в положении при помощи гаек и болтов, их необходимо закручивать до упора.

Далее модель необходимой формы, с которой будет сделана копия, устанавливается на панель с перфорацией. В таком виде все переносят максимально близко к духовке. К шлангу подсоединяют пылесос. Рамку с зафиксированным пластиковым листом отправляют в духовой шкаф для прогрева материала до необходимой температуры. Как правило, это занимает несколько минут.

Когда материал начнет постепенно провисать, нужно будет включить пылесос и быстро достать форму с листом из духовки. Материал накладывается на модель. Вакуумная камера при этом сразу соединит исходную форму и полимерную основу. Нужно выждать около 30-40 секунд, спустя это время пылесос выключают. Изделие из пластмассы готово. Изготовление такого устройства в домашних условиях не займет много времени.

Как сделать вакуумно-формовочный станок своими руками, смотрите в видео.

Вакуумная формовка пластика: оборудование и технология

Принцип производства изделий из пластика вакуумной формовкой заключается в придании листу пластмассы формы матрицы. Между разогретым листом и матрицей создается разреженная среда, которая способствует деформации пластика. В результате полимер плотно прилегает к поверхности формы и полностью повторяет ее рельеф. Технология применяется в основном для серийного производства, случаи изготовления единичной продукции встречаются редко. Это обусловлено необходимостью создания формы для определенного изделия, которая фактически входит его себестоимость. В случае массового тиража стоимость матрицы распределяется между всеми изделиями.

На конечную стоимость продукции, кроме особенностей производства, значительное влияние имеет исходный материал. Например, если купить АБС пластик для вакуумной формовки, изготовление одного кг изделий, по расходу и энергозатратам эквивалентно двум кг нефти. Стоимость данного материала зависит от марки и толщины листа. Например, лист толщиной 2 мм и размером 1*3 м будет стоить 1500 руб.

Кроме АБС для штамповки пригодны практически все термопластичные полимеры.

Продукция, изготовленная термическим формированием, используется в производстве:

Узлов и деталей для автомобилей, самолетов, кораблей и космических аппаратов;

Узлов и деталей для автомобилей, самолетов, кораблей и космических аппаратов;- Рекламной продукции;

- Форм для искусственного камня, тротуарной плитки, еврозаборов;

- Пищевой и упаковочной тары;

- Элементов декора;

- Блистерной упаковки;

Также при помощи этой технологии изготавливают одноразовую посуду, поддоны, объемные макеты местности, защитные кожухи, пластиковую фурнитуру, ванны, мойки, тазики, крышки ля унитазов и многое другое.

Обзор технологии производства

Из всех вариантов обработки полимерных материалов вакуумная формовка листового пластика – наиболее дешевый и быстрый. В процессе изготовления на заготовку достаточно воздействовать сравнительно не большим отрицательным давлением (-0,8 атм.), что не требует значительных энергозатрат. К тому же, сырье для производства поставляется в готовом виде (листы), что избавляет от организации процесса его подготовки.

Еще одно положительное качество этой технологии – сравнительно быстрый запуск в производство. Обычно на подготовку нужно 7-10 дней. Основное время затрачивается на изготовление формы и во многом зависит от ее сложности и материала, из которого она будет сделана.

Когда матрица готова ее размещают в машине вакуумной формовки, после чего возможен запуск производства.

Собственно, технологический процесс формирования изделий состоит из таких этапов:

- Фиксация пластикового листа между матрицей и нагревающими элементами;

- Прогрев заготовки и матрицы;

- Раздув листового полимера (в случае формования изделий с глубоким рельефом);

- К предварительно разогретой и раздутой заготовке поднимают рабочий стол с матрицей;

- Откачка воздуха из оставшихся пустот между пластиком и формой;

- Обдув изделия до полного его охлаждения;

- Съем пластикового изделия с поверхности матрицы;

- Финишная доработка готового продукта.

Это довольно поверхностное описание процесса. Для более глубокого понимания следует рассмотреть каждый из этапов более подробно.

Фиксация заготовки в зажимной раме

Предварительно очищенный полимерный лист зажимается в специальной раме станка. Усилие зажима зависит от конкретного материала и должно обеспечивать его надежную фиксацию. Одновременно с этим оно не должно быть избыточным, это может стать причиной повреждения готового изделия во время его извлечения.

Для вакуум-формовочного оборудования, работающего в автоматическом режиме необходимо правильно устанавливать соответствующие настройки. В случае с полуавтоматическими станками качество готовой продукции во многом зависит от квалификации оператора.

Рамка с пластиковым листом плотно прилегает к периметру рабочей поверхности, исключая попадание воздуха со стороны. Это делает возможным создание разреженной среды или избыточного давления, необходимого для корректировки провисания полимерного листа.

Предварительный нагрев заготовки

После фиксации листа к его верхней плоскости, которая расположена с противоположной от матрицы стороны, подводится нагревательный элемент. Данный процесс зависит от конструкции станка, но суть одна для всех вариантов – заготовка должна прогреться до необходимой температуры.

В качестве нагревательного элемента на современных вакуумно-формовочных станках принято использовать кварцевые лампы или инфракрасные излучатели. На более дешевых моделях применяют керамические нагреватели. Недостаток керамики в ее длительном нагреве и остывании, что не позволяет оперативно регулировать температуру.

По достижении необходимого состояния пластик становится более мягким и может начать провисать. Это фиксируется фотоэлементами станка и в случае обнаружения деформаций система будет их компенсировать, создавая избыточное давление между рабочим столом и листом.

Для достижения необходимой температуры в заданных областях заготовки, используется позонный прогрев. Параллельно с этим тепловое состояние заготовки контролируется в реальном времени пирометрами. В случае достижения критических значений температура оперативно корректируется системой станка.

В некоторых случаях необходим нагрев матрицы. Это исключает преждевременное остывание термопласта, предотвращая его истончение и возможное повреждение. Возникновение подобных дефектов особенно вероятно на участках матрицы с острыми углами.

Предварительное растяжение листа

После нагрева заготовки до необходимой температуры нагревательный элемент откатывается или поднимается (зависит от конструкции станка).

В случае изготовления деталей, имеющих сравнительно большую высоту и сложный рельеф, заготовку подвергают предварительному раздуву. Процесс обеспечивается избыточным давлением в герметичной камере и необходим для обеспечения равномерной толщины пластика на готовом продукте.

Вакуумное формование изделия

К нижней стороне заготовки поднимается рабочий стол с матрицей. На этом этапе лист пластика принимает приблизительную форму конечного изделия. Для правильного формообразования необходимо удалить весь воздух из пустот, образовавшихся на сложных участках рельефа. Это делается через технологические отверстия в матрице при помощи вакуумного насоса. В результате разогретый пластик равномерно прилегает к поверхности формы.

При штамповке деталей со сложной геометрией, а также если требуется высокая точность повторения формы, используют дополнительный прижимной элемент – пуансон. Данный элемент является обратной копией поверхности матрицы и обеспечивает необходимую точность и плотность прилегания.

Успешный результат данного процесса зависит от многих факторов. Например, недостаточно прогретый или не раздутый материал может повреждаться. Кроме повреждений могут наблюдаться местные утоньшения слоя пластика одновременно со сморщиванием на других участках.

Охлаждение изделия и извлечение из матрицы

По окончании формования пластик нужно остудить до температуры, не допускающей его усадку. В противном случае возможна фиксация заготовки на матрице. Съем в таком случае не возможен без повреждения детали.

Для более быстрого и контролируемого охлаждения используется обдув материала. Совместно с применением датчиков температуры поверхности заготовки можно обеспечить своевременное извлечение детали с поверхности матрицы.

Для облегчения процесса съема, через технологические отверстия в матрице подается воздух. Используются те же отверстия, которые служили для создания разреженной среды в процессе формования. После того как деталь немного отошла от матрицы, рабочий стол с формой опускается в начальное положение.

Окончательная обработка изделия

Лист с заготовкой извлекается из удерживающей рамы и направляется на финишную доработку. Данный этап подразумевает, как минимум, обрезку излишков пластика. В последствие заготовка может подвергаться разрезке, сверлению, фрезеровке или шлифовке.

Особенности используемого оборудования и материалов

Наиболее популярный для штамповки материал – АБС. Вакуумная формовка АБС пластика и его модификаций позволяет производить большинство изделий из всего ассортимента пластиковой продукции.

Кроме этого, используют следующие материалы:

- Акрил;

- Полистирол;

- Полипропилен;

- Поливинилхлорид (ПВХ);

- Поликарбонат;

- Полипропилен, а также многие другие.

Оборудование для формовки пластика

Все формовочные станки имеют схожую конструкцию и работают по одному принципу. Различия присутствуют в размерах рабочего пространства, нагревательных элементах, способе подачи листа и съема готовой продукции. Также есть варианты формовки с использованием пуансона (обратной матрицы). Этот способ используется для изготовления деталей с большей точностью.

Многие производители оборудования предлагают опциональную оснастку своих изделий. То есть функциональность формовочного станка может быть такой, какая необходима конкретному заказчику. Наиболее низкая цена оборудования с малым рабочим столом и без автоматической подачи заготовки. Например, стоимость станка с рабочим столом 400*500 мм – 100 000 – 150 000 рублей.

Также немалое значение имеет мощность вакуумного насоса, которым комплектуется станок. От этого зависит с каким материалом может работать то или иное оборудование. Имеется в виду толщина пластика, а также некоторые его виды, для качественной формовки которых необходимо значительное разрежение среды.

Основные узлы формовочного станка

Пресс для вакуумной формовки пластика включает в себя следующие элементы:

- Станина. В ней располагается в вакуумный насос блок управления. Также реализована система электроснабжения узлов станка.

- Система, создающая разреженную среду в камере для формования. Главный узел данной системы – вакуумный насос.

- Нагревательные элементы.

- Система датчиков для контроля за нагревом, охлаждением и положением заготовки.

- Узел, удерживающий пластиковую заготовку и обеспечивающий герметичное прилегание к периметру формовочной камеры.

- Рабочий стол, оснащенный подъемным механизмом.

- Система обдува, обеспечивающая равномерный прогрев и охлаждение детали.

Для запуска полноценного производства недостаточно купить станок для вакуумной формовки пластика, кроме него понадобится изготовить матрицу и возможно обратный прижимной профиль – пуансон. Выбор материала для этих деталей определяет сложность и глубину рельефа будущего изделия, а также количество циклов формовки. Наиболее подходящий материал для изготовления матрицы – алюминий и его сплавы.

Самостоятельное формование пластика

Вакуумная формовка пластика своими руками не возможна без соответствующего оборудования, которое можно купить или изготовить самостоятельно. Вариант покупки более прост, но станки для подобных работ стоят достаточно дорого.

Для сооружения небольшого станка понадобятся следующие материалы:

- Фанера, ОСБ, или в крайнем случае ДСП толщиной 16 мм;

- Строганный брус из дерева;

- Тонкая фанера (4 мм) или ДВП;

- Силиконовый герметик.

Для обеспечения нагрева понадобится духовка или небольшой обогреватель прямоугольной формы. По габаритам одного из этих нагревательных элементов нужно будет изготовить рабочую камеру для будущего станка.

Камера изготавливается из листового материала (фанера, ДСП, ОСБ), стыки при сборке необходимо промазывать герметиком, собираем на саморезы. Далее из бруса нужно сделать две рамки. Между ними будет зажиматься пластиковая заготовка. Рамки по длине и ширине должны соответствовать камере, при этом внутренний периметр рамок должен быть таким же, как и рабочий стол камеры.

На рабочем столе камеры необходимо насверлить множество отверстий для обеспечения равномерной выкачки воздуха (шаг в 3 см). В боковой стенке камеры делается отверстие для вакуумной системы. В самом крайнем случае для этих целей можно использовать бытовой пылесос.

Подобные самодельные станки можно использовать для ручного формования штучных изделий. Для более масштабного производства придется купить оборудование для вакуумной формовки пластика, обладающее необходимым функционалом.