Алюминизированная сталь что это такое?

Процесс алитирования стали

Алитирование — суть технологии. Наиболее распространенные способы алюминизации: порошковый, напыление, металлизация, вакуумный и погружение. Особенности процесса: длительность цикла и рабочая температура. Алитируемые металлы и их свойства.

Алитирование – это разновидность диффузионной металлизации, которая характеризуется насыщением поверхностного слоя алюминием. Защитное покрытие создает на обрабатываемых изделиях оксидную пленку, повышающую устойчивость к высокотемпературному воздействию и предупреждающую коррозионные процессы. Несмотря на то что данный способ обработки подходит для большинства металлов и сплавов, наиболее популярным является алюминирование стали. Второе место занимает чугун.

Алитирование отличается высокой технологической сложностью – его практически невозможно реализовать в домашних условиях. Рассмотрим особенности и нюансы технологии.

Способы алитирования

Алитирование стали выполняют при температуре от 700 до 1100 °C в зависимости от характеристик заготовки. Известно несколько методов алюминирования поверхности:

- в порошкообразных смесях (калоризация);

- напылением;

- металлизация;

- в вакууме;

- погружением.

Каждый способ имеет преимущества и недостатки. Технические характеристики слоя также будут иметь разные параметры.

Алитирование стали методом погружения является наиболее предпочтительным.

Описание процесса алитирования

- Технология использования порошкообразных смесей напоминает процесс цементации стали. Для выполнения работ требуется металлический ящик, который заполняют карбюризатором. Сверху устанавливают деталь для обработки. Максимальная температура составляет 1050 °C. В среднем цикл длится от 8 до 12 часов. При этом глубина диффузии не превышает 0,5 мм. Рабочая смесь представлена порошками на основе алюминия с добавлением каталитических присадок. С помощью данного метода можно обработать детали любой формы. Дополнительным преимуществом является многократное использование карбюризатора, при этом себестоимость выполнения работ самая высокая.

- Напыление – очень быстрый способ алитирования стали. Алюминий проникает вглубь изделий на 0,3 мм за один час. Характеризуется низкой температурой выполнения работ: она не превышает 750 °C. На этом достоинства заканчиваются. Из недостатков выделяют высокую пористость и неравномерность защитного слоя, а также повышенные требования к предварительной подготовке поверхности.

- Металлизацию и последующий обжиг проводят при температуре 950 °C. Рабочий цикл длится 2–4 часа. Единственный минус – малая глубина проникновения (до 0,4 мм). Себестоимость обработки по сравнению с напылением выше на 20–25%. Несмотря на это, защитный слой отличается высоким качеством и стойкостью к механическим повреждениям, что с избытком компенсирует все неудобства.

Особняком стоит метод электролитического покрытия, или гальванизации стали. Процесс протекает в безводных или неорганических электролитах, содержащих алюминиевые соединения. Он не пользуется популярностью ввиду сложностей регулировки процесса, низкой скорости и высокой себестоимости.

Алитируемые металлы и сплавы

- Углеродистая сталь. При высоком содержании углерода в металле диффузия алюминия затруднена, поэтому обрабатывают преимущественно низко- и среднеуглеродистые стали.

- Легированная сталь. Обработка данного металла сопряжена с определенными трудностями, однако при соблюдении всех технологических требований можно получить износостойкий защитный слой.

- Чугун. Обработку чугуна выполняют реже. Целью является изменение физических свойств поверхностного слоя чугуна.

Процесс изготовления нержавеющей стали заключается в алитировании легированных или углеродистых составов.

Помимо вышеперечисленных металлов защитный слой наносят на следующие материалы:

- медь;

- титан;

- молибден;

- никель;

- ниобий.

Свойства и преимущества алитированных сталей

- После хроматирования получается поверхность с высокой адгезией к лакокрасочным изделиям.

- Низкая себестоимость покрытия позволяет использовать алитирование в качестве достойной альтернативы дорогостоящим жаростойким покрытиям.

- Алюминизированная сталь обладает устойчивостью к механическим повреждениям.

- При температуре свыше 470 °C образуется промежуточный сплав, который имеет высокую устойчивость к температурным воздействиям.

Лабораторные испытания показали, что при равной толщине слой алюминия в 2,5 раза крепче, чем цинковый.

Алитирование – это высокотехнологичный процесс, который придает поверхности обрабатываемого металла новые защитные свойства. А что вы думаете о технологии? Возможно, считаете, что есть более качественные методы металлизации? Поделитесь вашими мыслями в блоке комментариев.

Как выбрать автомобильный глушитель

Автомобильным глушителем называют либо всю выхлопную систему в целом, либо только заднюю ее часть. Эта статья посвящена именно задней детали выхлопной системы. Конечно, есть автомобили, где основной глушитель находится в центре выпускного тракта, но эти случаи мы оговорим отдельно.

Глушитель – часть выпускной системы автомобиля поглощающей автомобильные шумы. Чем качественней эта деталь, тем ниже звук. Сразу возникает вопрос, какой глушитель качественнее, а какой нет? Хотите узнать ответ – читайте дальше.

В чем отличие глушителей для автомобиля

На российском рынке автозапчастей представлены десятки видов глушителей. Европейские, Российские, Китайские, Турецкие – как потребителю выбрать автомобильный глушитель высокого качества. Одни дороже, другие дешевле. Одни окрашенные, другие нет. Марка одних известна всем, а название других ни о чем не говорит. Мы не собираемся рекламировать определенный бренд, мы просто поможем вам сделать правильный выбор.

Главный критерий качества выпускной системы – это металл, из которого она изготовлена.

Автомобильные глушители производятся из следующих материалов:

Большая часть глушителей для иномарок сделана из алюминизированной стали. Этот материал более стойкий к коррозии, чем обычная сталь, хотя стоимость алюминизированного глушителя не намного выше стального. Именно по этой причине Европа полостью прекратила выпуск обычных стальных глушителей. В России глушители из черной стали выпускаются по сей день.

Детали из обычной стали служат не более года, тогда как качественные алюминизированные глушители могут эксплуатироваться от 4 до 6 лет. Заметьте именно «качественные». К сожалению, есть и не качественные. Срок их службы не превышает одного года.

Проблема в том, что оценить качество алюминизированного глушителя на глаз невозможно. А вот от глушителя из «черной» стали можно отличить без труда. Детали из черной стали обычно окрашивают серебристой краской, а неокрашенные имеют черный цвет. Красят глушители лишь для того, чтобы они не заржавели до продажи. На этом полезные свойства покраски заканчиваются.

Глушитель из алюминизированной стали имеет ровный белый оттенок, как у алюминия. Существуют еще глушители из сплава цинка и алюминия. Их цвет схож с обычной оцинковкой, которой кроют крыши.

Детали выхлопной системы из нержавеющей стали в свободной продаже встречаются редко. Как правило, это оригинальные запчасти известных производителей. Связано это с тем, что цена нержавейки существенно выше, и автолюбители не хотят платить эту разницу в деньгах. Некоторые автовладельцы не планируют ездить на своем авто более 2-3 лет, другие предпочтут заменить глушитель через те же 3 года. Именно по этим причинам глушители из нержавейки не выпускается в больших количествах.

Еще одним важным аспектом качества глушителя является его внутренняя начинка. Это только на вид глушители разных производителей внешне похожи. Поглощение звука выхлопа зависит от нескольких факторов:

— наличие двухслойного корпуса;

— качество внутренних перфорированных труб;

— объема внутренней полости глушителя;

— термостойкость звукопоглощающей набивки и ее устойчивость к выдуванию.

Стоимость глушителя прямо пропорциональна его объемам. Один из вариантов снижения цены – упрощение конструкции. Многие недобросовестные производители выбирают этот путь, что отрицательно сказывается на способностях глушителя перерабатывать поток выхлопных газов. Уменьшение объема банки и упрощение внутреннего устройства, приводит к более громкому звуку выхлопа. А использование низкокачественного акустического наполнителя, ведет к быстрой потере его звукопоглощающих свойств. Как следствие, появляется эффект «барабана».

Купить автомобильный глушитель высокого качества непросто, но все же несколько советов у нас есть

Правило первое. Не следует покупать деталь в сомнительных местах. Лучше купить автоглушитель там, где возможна его установка на автомобиль. В этом случае вы не рискуете приобрести запчасть, которая будет работать громче, чем положено. Следовательно, вы сможете сдать или обменять деталь на качественную.

Правило второе. Узнайте, какой фирмой была сделана данная деталь. Для этого необходимо попросить у продавца сертификат, в котором есть эта информация. Необходимо учесть тот факт, что у известного производителя есть заводы в Китае и Турции. Качество глушителей, произведенных в этих странах, оставляют желать лучшего. Но покупая продукцию неизвестных компаний, шанс получить кусок железа еще выше.

Качество глушителя можно оценить по следующим признакам:

— внешний вид – глушитель по размеру и форме должен быть похож на оригинал;

— вес – чем тяжелее глушитель, тем лучше;

— качество сборки – на сварных швах не должно быть складок;

— наличие штампа производителя – на детали должна быть не приклеенная бирка, а выдавленный прессом логотип.

Не стоит покупать глушитель: покрашенный серебрянкой, деформированный и имеющий сколы. Ну и, конечно, не стоит приобретать дешевый глушитель. Как правило, такие детали вообще не пригодны для эксплуатации.

Архивная публикация 2009 года: «СТАЛЬ ЗАБЛЕСТИТ АЛЮМИНИЕМ»

Алитирование – это разновидность диффузионной металлизации, которая характеризуется насыщением поверхностного слоя алюминием. Защитное покрытие создает на обрабатываемых изделиях оксидную пленку, повышающую устойчивость к высокотемпературному воздействию и предупреждающую коррозионные процессы. Несмотря на то что данный способ обработки подходит для большинства металлов и сплавов, наиболее популярным является алюминирование стали. Второе место занимает чугун.

Алитирование отличается высокой технологической сложностью – его практически невозможно реализовать в домашних условиях. Рассмотрим особенности и нюансы технологии.

Способы алитирования

Алитирование стали выполняют при температуре от 700 до 1100 °C в зависимости от характеристик заготовки. Известно несколько методов алюминирования поверхности:

- в порошкообразных смесях (калоризация);

- напылением;

- металлизация;

- в вакууме;

- погружением.

Каждый способ имеет преимущества и недостатки. Технические характеристики слоя также будут иметь разные параметры.

Алитирование стали методом погружения является наиболее предпочтительным.

РАДС алюминизированной стали.Telvin 164 и выхлопная труба

#21 parus

И еще пару рекомендаций. Если инвертор на стабилизирован по выходному току, то величина дугового промежутка будет влиять на силу тока сварки. При его увеличении сопротивление дуги растет, ток сварки уменьшается, и наоборот. Это надо учитывать. При сварке труб/листов небольших толщин, особенно если сборка с зазором (неплотная подгонка) очень важно вовремя подавать присадочный материал в сварочную ванны. Небольшая задержка и прожег. Схему подачи присадки tig на этом форуме выкладывал.

#22 Spec

По показанной схеме сваривания трубы все очень классно получается! Использовал в качестве подставки внутри трубы алюминиевую трубу меньшего диаметра, пропали сопли внутри трубы, края перестали проваливаться))) Огромное спасибо что правильно ткнули носом! Значит выходит чем ближе электрод к детали, тем ток выше и все быстрее плавится? Хотя я заметил что если его отводить дальше, то плавится просто большая площадь. Вот такой вопрос, от чего расплав может кипеть? То есть бывает просто плавится, образуется лужица и итог нормальный шов. А бывает Плавится не равномерно как то, нормальной ванночки нет и шов выходит никакой — дырявый весь и ощущение что оно там все кипело и ямки всякие по месту сварки. Так что скажете по поводу осциллятора? Помогает ли он в работе? Или это фишка исключительно для сварки цвет мета?

Осциллятор — штука полезная. Предназначен для бесконтактного возбуждения дуги, стабилизации дуги и повышения эффекта разрушения оксидной пленки при сварке алюминя переменным током. Если инвертор не оборудован осциллятором самому подключать не советую. Осциллятор генерирует высоковольтное (несколько киловольт) высокочастотное напряжение, которое без соответствующей защиты запросто может прошить сварочник.

Описание процесса алитирования

Поверхностное насыщение стали сопровождается образованием интерметаллических соединений, толщина которых увеличивается активизацией процесса диффузии алюминия в металле. Особенности технологической обработки зависят от выбранного метода.

- Технология использования порошкообразных смесей напоминает процесс цементации стали. Для выполнения работ требуется металлический ящик, который заполняют карбюризатором. Сверху устанавливают деталь для обработки. Максимальная температура составляет 1050 °C. В среднем цикл длится от 8 до 12 часов. При этом глубина диффузии не превышает 0,5 мм. Рабочая смесь представлена порошками на основе алюминия с добавлением каталитических присадок. С помощью данного метода можно обработать детали любой формы. Дополнительным преимуществом является многократное использование карбюризатора, при этом себестоимость выполнения работ самая высокая.

- Напыление – очень быстрый способ алитирования стали. Алюминий проникает вглубь изделий на 0,3 мм за один час. Характеризуется низкой температурой выполнения работ: она не превышает 750 °C. На этом достоинства заканчиваются. Из недостатков выделяют высокую пористость и неравномерность защитного слоя, а также повышенные требования к предварительной подготовке поверхности.

- Металлизацию и последующий обжиг проводят при температуре 950 °C. Рабочий цикл длится 2–4 часа. Единственный минус – малая глубина проникновения (до 0,4 мм). Себестоимость обработки по сравнению с напылением выше на 20–25%. Несмотря на это, защитный слой отличается высоким качеством и стойкостью к механическим повреждениям, что с избытком компенсирует все неудобства.

- Алитирование стали в вакууме выполняют путем испарения алюминия. Частицы металла оседают на заготовке, за счет чего толщина слоя самая низкая из всех способов, однако благодаря вакуумной среде, которая исключает воздействие сторонних факторов, качество результата считается самым лучшим. Кроме того, процесс характеризуется самой высокой рабочей температурой – до 1400 °C. Для обработки применяют специальные печи с системой создания безвоздушной среды. Недостатком считается длительный процесс подготовки изделий. Технология требует тщательной очистки поверхности, поскольку ржавчина снижает адгезию алюминия. Кроме того, перед помещением в камеру детали нагревают до нужной температуры, которая колеблется в диапазоне от 175 до 370 °C в зависимости от свойств металла.

Особняком стоит метод электролитического покрытия, или гальванизации стали. Процесс протекает в безводных или неорганических электролитах, содержащих алюминиевые соединения. Он не пользуется популярностью ввиду сложностей регулировки процесса, низкой скорости и высокой себестоимости.

BUBLS-64 › Blog › Шеви-нива 16V Turbo #10

Вот и юбилейная, десятая запись о ШНиве. Спасибо, что следите и не забываете. Да и мы сегодня потрудились очень даже юбилейно и сварили весь выпуск. И скажу честно, сами довольны как два слона. Очень неплохо получилось, смотрите сами.

А теперь расскажу подробнее о том как это было. Помните вчерашнюю живопись Вована? Он исправился))

Затем немного переварили даунпайп и проблема со стабилизатором решилась.

Продолжаем. Дальше по плану разъёмное соединение и гофра.

Как всегда приходится впихнуть невпихуемое и следить что бы 60мм труба ни за что задевала. По этому мелких изгибов получается достаточно много, но главная цель повесить выпуск максимально выше к кузову. Приходится повторять все изгибы. Теперь очередь пламегасителя (он же стронгер, он же терка).

Алитируемые металлы и сплавы

Алитирование – это не только способ защиты поверхности. Оксидная пленка является прекрасной основой под лакокрасочные покрытия. Основными металлами, которые подвергают алитированию, являются:

- Углеродистая сталь. При высоком содержании углерода в металле диффузия алюминия затруднена, поэтому обрабатывают преимущественно низко- и среднеуглеродистые стали.

- Легированная сталь. Обработка данного металла сопряжена с определенными трудностями, однако при соблюдении всех технологических требований можно получить износостойкий защитный слой.

- Чугун. Обработку чугуна выполняют реже. Целью является изменение физических свойств поверхностного слоя чугуна.

Процесс изготовления нержавеющей стали заключается в алитировании легированных или углеродистых составов.

Помимо вышеперечисленных металлов защитный слой наносят на следующие материалы:

- медь;

- титан;

- молибден;

- никель;

- ниобий.

Сварка алюминия со сталью через биметаллические вставки

Способ сварки алюминия со сталью путём нанесения металлических покрытий на стальные кромки технологически достаточно сложен. Поэтому, подобные способы целесообразно применять в случае сварки мелких изделий. На практике наибольшее распространение получил способ сварки с использованием промежуточных вставок из биметалла. Примеры таких соединений указаны на рисунке:

Биметаллические вставки изготавливаются из крупногабаритных биметаллических пластин, из углеродистой стали и хромоникелевой, при помощи сварки взрывом. Впервые такой метод был предложен Раздуем Ф.И. и Ситаловым В.П.

Свойства и преимущества алитированных сталей

Алитированная сталь обладает рядом ценных качеств:

- После хроматирования получается поверхность с высокой адгезией к лакокрасочным изделиям.

- Низкая себестоимость покрытия позволяет использовать алитирование в качестве достойной альтернативы дорогостоящим жаростойким покрытиям.

- Алюминизированная сталь обладает устойчивостью к механическим повреждениям.

- При температуре свыше 470 °C образуется промежуточный сплав, который имеет высокую устойчивость к температурным воздействиям.

Лабораторные испытания показали, что при равной толщине слой алюминия в 2,5 раза крепче, чем цинковый.

Алитирование – это высокотехнологичный процесс, который придает поверхности обрабатываемого металла новые защитные свойства. А что вы думаете о технологии? Возможно, считаете, что есть более качественные методы металлизации? Поделитесь вашими мыслями в блоке комментариев.

Recommendations

Comments 70

Наверное глупый вопрос, но почему +15 т.р. за аргон? я насчитал порядка 25 швов, не знаю как у Вас, но у нас круговой шов на 60-63 трубе стоит порядка 300 руб, получается 7.5 руб

Как варится алюминизированная сталь к нерже? Мой аргонщик выдает много страшных слов когда к нему несут выхлопные отфольцев из алюминьстали ) Ценник на стронгеры какой вышел?

Чем варили так и не озвучил? Полуавтомат? Смесь аргона и кислоты?

полуавтомат и кислота

Приятно смотреть когда у людей руки не из опы!

Алюминирование

Защитные покрытия из алюминия наносят различными способами на углеродистую и коррозионностойкую сталь, на чугунное литье, а также на медь, титан и латунь. Алюминием покрывают полосы, листы, проволоку, трубы и штучные изделия преимущественно из стали. По масштабам применения важнейшим способом является покрытие погружением малоуглеродистой стальной полосы. В последние годы этот способ получил очень широкое распространение в отдельных странах благодаря пуску современных агрегатов горячего алюминирования (объем производства 1 млн. т в год, толщина полосы 0,4— 2,0 мм, ширина до 1500 мм).

Благодаря особым свойствам горячеалюминированных листов такой способ является ценным дополнением горячего цинкования. Очевидно, что народнохозяйственное значение горячеалюминированной стали еще не полностью выявлено.

Горячеалюминированная сталь обладает более высокой коррозионной стойкостью по сравнению с горячеоцинкованной сталью в очень многих средах (рис. 4.41), характеризуется значительно лучшей жаростойкостью и окалиностойкостью, высокой отражательной способностью при отводе тепла излучением, безвредна для человека; термически обработанные детали имеют хорошую износостойкость.

Горячеалюминированные листы применяют в строительстве, при сооружении топочных устройств, в автомобилестроении, судостроении, химическом аппаратостроении, пищевой промышленности и сельском хозяйстве. В числе наиболее распространенных изделий можно назвать: глушители для автомобильных двигателей, обшивку стен, печи, трубопроводы, теплообменники.

4.4.1. ФОРМИРОВАНИЕ СЛОЯ ПРИ ГОРЯЧЕМ АЛЮМИНИРОВАНИИ СТАЛИ

Для горячего алюминирования справедливы те же зависимости. Поэтому имеется большое сходство с процессами и агрегатами, применяемыми для горячего цинкования.

При погружении стали в жидкий алюминий на ее поверхности в результате диффузионных процессов образуются соединения железо — алюминий в твердом состоянии. Этот слой сплава может состоять из фаз, перечисленных в табл. 4.8 (см. также диаграмму состояния системы Fe — А1), рост и расположение которых зависят от температуры и времени. Преобладающей составляющей является фаза Fe2Al5, скорость роста которой довольно велика (коэффициент диффузии D для алюминия в этой фазе в диапазоне температур 630—730 °С составляет от 0,15- 10 -5 до 2,7-10 -5 см 2 /с ). Поэтому температура ванны и полосы, а также

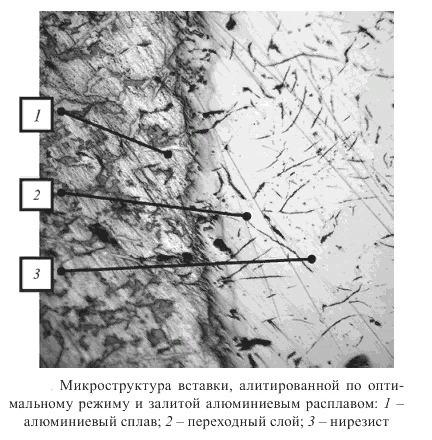

а — с чисто алюминиевым покрытием (температура ванны на 30 °С выше точки плавления, температура полосы 750 °С, продолжительность погружения 4,5 с); б — с покрытием типа AlSi8 (А1 + 8 % Si, температура ванны на 80 °С выше температуры ликвидуса сплава AlSi8; температура полосы 650 °С; продолжительность погружения 4 с); 1 — основной металл (железо): 2 — слой сплава; 3 — верхний слой покрытия

а — с чисто алюминиевым покрытием (температура ванны на 30 °С выше точки плавления, температура полосы 750 °С, продолжительность погружения 4,5 с); б — с покрытием типа AlSi8 (А1 + 8 % Si, температура ванны на 80 °С выше температуры ликвидуса сплава AlSi8; температура полосы 650 °С; продолжительность погружения 4 с); 1 — основной металл (железо): 2 — слой сплава; 3 — верхний слой покрытия

продолжительность погружения должны соответствовать нижнему технически возможному пределу. Уменьшение толщины возникшего диффузионного слоя уже невозможно (если не считать процессов деформации, при которых слой сплава разрывается.

Верхний алюминиевый слой возникает над слоем сплава при выходе стальной полосы из жидкой ванны алюминирования. Суммарный состав этого покрытия соответствует химическому составу ванны. В зависимости от легирования ванны и наличия в ней загрязнений могут появляться различные фазы.

После извлечения из ванны слой сплава может продолжать расти в зависимости от температуры и энтальпии покрываемого предмета, а также от интенсивности охлаждения.

4.4.2. ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ И ВРЕМЕНИ

С увеличением температуры ванны толщина слоя сплава растет по степенному закону с показателем степени т > 1, а с увеличением продолжительности

погружения — по параболическому закону в зависимости от времени.

4.4.3. ВЛИЯНИЕ ЛЕГИРУЮЩИХ ДОБАВОК В ВАННУ АЛЮМИНИРОВАНИЯ

При большинстве способов алюминирования методом погружения в алюминиевый сплав кинетика диффузии, а следовательно, химический состав, морфология и рост фаз и слоев сплава существенно зависят от легирующих добавок, введенных в ванну. При горячем алюминировании большое промышленное значение имеет кремний, который добавляют в жидкий алюминий в количестве до 10%. Этим достигается резкое уменьшение роста слоя сплава и подавляется образование слоя сплава в виде язычков. С увеличением содержания кремния до 11,6 % температура солидуса ванны алюминирования снижается. Верхний слой покрытия состоит из фаз а-А1, А1—Fe — Si и Si, а слой сплава — из фаз Fe2Al5, FeAl3 и А1—Fe—Si.

4.4.4. МЕТОДЫ АЛЮМИНИРОВАНИЯ

Горячее алюминирование осуществляется с помощью периодических и непрерывных процессов. Если проводить классификацию процессов по требуемой предварительной обработке, то можно назвать следующие способы:

с нанесением и сушкой растворов флюса;

с применением расплавленных флюсов;

с предварительной обработкой в реакционном газе;

с предварительным нанесением какого-либо металлического покрытия, например кобальта, меди, олова, цинка (данные о промышленном применении таких процессов пока отсутствуют).

Горячеалюминированную стальную полосу получают по аналогии с процессом на современных агрегатах непрерывного действия с предварительной обработкой реакционным газом и с устройством для регулирования покрытия (воздушный нож). Пассивирование поверхности алюминия может быть обеспечено последующим хроматированием.

4.4.5. СВОЙСТВА ГОРЯЧЕАЛЮМИНИРОВАННОГО СТАЛЬНОГО ЛИСТА

Свойства горячеалюминированных стальных листов зависят от состава и структуры покрытия и марки стали полосы.

Слой покрытия на малоуглеродистой стальной полосе доходит до 100 мкм. Слой сплава имеет толщину до 60 мкм. Поэтому последующая обработка давлением возможна лишь в ограниченных пределах ввиду опасности отслоения покрытия. Однако коррозионная стойкость получается весьма высокой, равно как и окалиностойкость и жаростойкость, благодаря наличию проросшего слоя сплава железо — алюминий.

В ваннах алюминий — кремний (содержание кремния до 10 %, температура ванны около 680 °С, время погружения до 5 с) покрытие на малоуглеродистой стальной полосе, б) имеет толщину 25—40 мкм, а слой сплава — около 10 мкм. Ввиду меньшей толщины и твердости покрытия возможно проведение обычных операций обработки листа давлением.

Проводятся исследования с целью проверки возможности применения холодной прокатки, сопровождающейся разрушением слоя сплава, в сочетании с последующей термической обработкой, проведенной по определенному режиму для повышения пластичности горячеалюминированных листов.

Важнейшими процессами переработки горячеалюминированных стальных листов являются резка, вырубка, гибка, фальцовка, тиснение, профилирование, вытяжка и глубокая вытяжка, причем должны применяться листы из соответствующих сталей. Кроме того, возможно эмалирование. Способами соединения могут быть: соединение болтами, заклепочное, фальцовка, склеивание, сварка (точечная, рельефная, роликошовная, высокочастотная, неплавящимся вольфрамовым электродом в среде инертного газа И — плазменная).

5. осаждение покрытий из паровой фазы в вакууме

К способам нанесения покрытий из паровой фазы в вакууме относятся: катодное напыление; термическое напыление и ионное плакирование.

При катодном напылении скорость осаждения невелика. Способ применим только при нанесении покрытий на небольшую площадь в условиях периодического процесса. Ионное плакирование как сравнительно новый способ вакуумного нанесения покрытий находится пока на стадии разработки.

Важнейшим способом вакуумного нанесения покрытий является осаждение из паровой фазы в вакууме, при котором материал покрытия испаряется в вакууме и осаждается на материал подложки (имеющий гораздо более низкую температуру по сравнению с испаряемым материалом), где конденсируется и затвердевает. Материалы покрытий и подложек и возможности применения процессов осаждения из паровой фазы в вакууме (вакуумного напыления) могут быть весьма разнообразными.

Элементы, в первую очередь металлы: А1 (преобладает), Си, Ag, Cr, Ge, Se, Cd, Zn, Si, Ti, Rh, Pd, Ir, Pt, Mo, Та, W. Сплавы с учетом различного давления паров их компонентов, например Fe — Сг, Ni — Cr, Ni — Сг — Fe, латунь. Соединения, не подвергающиеся термической диссоциации, например А1203, SiO, Si02, фториды, различные полимеры и т. д.

Подложки (покрываемые материалы)

Листовая продукция (полоса) и фасонные изделия из металла (в первую очередь из стали), стекла, бумаги, ткани, пластмассы и керамика (подложки с высоким собственным давлением паров подвергаются предварительной обработке).

Оптика: зеркала и светофильтры.

Электроника: конструктивные элементы контактов, селеновые выпрямители, интегральные печатные схемы, изоляционные покрытия, проводящие покрытия в нагревателях, тонкие слои в блоках памяти, фольговые конденсаторы и т. д. Стекольная промышленность: стекло с теплоотражающими покрытиями. Упаковочная промышленность: напыление покрытий на фольгу с декоративными и упаковочными целями.

Ювелирная промышленность: декоративная отделка поверхности. Металлургия: нанесение покрытий на стальную полосу.

Наиболее производительным по скорости нанесения покрытия (толщине слоя за единицу времени) и по покрываемой площади является процесс непрерывного нанесения металлического покрытия на полосу, например осаждение алюминия из паровой фазы на стальную полосу. В последнее десятилетие этот процесс находит промышленное применение. Разработка крупнопромышленных процессов напыления алюминия на стальную полосу была ускорена все более широкой заменой белой жести другими упаковочными материалами, не содержащими олова; сравнительной простотой осаждения из газовой фазы таких металлов, как алюминий и титан, которые при гальванических способах нанесения или при погружении в расплав образуют слой толщиной 0,5—15 мкм, не пригодный для использования в качестве защитного; значительно меньшим загрязнением окружающей среды при способах нанесения покрытий из паровой фазы, чем при электролитических процессах (при которых требуются большие затраты на обработку сточных вод, образующихся в значительных количествах); возможностью достижения высокой скорости осаждения, например 50 мкм/с, на установках небольшой рабочей длины; разработкой высокопроизводительных и надежных в эксплуатации электронных пушек (генераторов электронного луча) для испарения трудно испаряющихся металлов.

С начала 60-х гг. в , СССР, США, Западной Европе и Японии ведутся проектно-конструкторские работы по напылению алюминия на стальную полосу; был пущен в эксплуатацию ряд лабораторных » опытных установок.

С 1971 г. стальная полоса с алюминиевым покрытием, нанесенным из паровой фазы, изготовляется в в промышленных масштабах и применяется в металлоперерабатывающей промышленности как заменитель белой жести .

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Способ производства алюминированной полосовой стали

Трудности при сварке алюминия и стали и способы их сваривания

Из-за сильных различий в физико-химических свойствах алюминия и алюминиевых сплавов и стали, их сваривание чрезвычайно затруднено. Для их сварки можно использовать контактную сварку, сварку диффузионно-вакуумную и сварку плавлением, но только в среде аргона.

При сварке плавлением возникают сплавы алюминия и железа. Они представляют собой твёрдые, но очень хрупкие межкристаллические соединения. В этой связи контактная сварка сопротивлением даёт лучшие результаты. Но при контактной сварке оплавлением возникают тугоплавкие примеси, которые не вытесняются при осадке стыка. Поэтому, для такого вида сварки следует подбирать такие режимы, при которых свариваемые металлы не будут прогреваться.

Вторичный алюминий

Новый (технологический) и старый (бывший в употреблении) алюминиевый лом является исходной шихтой для производства вторичного алюминия. Так называемые «вторичные плавильщики» смешивают старый лом или технологический алюминиевый лом и получают так называемые вторичные алюминиевые сплавы. Эти сплавы поставляются на литейные предприятия в виде слитков для переплавки или как жидкий металл. Эти литейные предприятия производят алюминиевую продукцию в виде отливок, которые находят широкое применение, например, в автомобилестроении. Вторичный алюминий идет также на изготовление чушек, прутков и гранул для раскисления стали.

Отсортированный алюминиевый лом, который состоит из деформируемых сплавов, снова можно применять на предприятиях по производству “полуготовой” алюминиевой продукции – полуфабрикатов. Примером этого является алюминиевые банки для пива и прохладительных напитков, которые очень широко перерабатываются во всем мире.

Лом алюминиевых банок

Сварка алюминия и стали с покрытием стальных кромок промежуточным металлом

Для улучшения протекания процесса сварки используют технологические приёмы, которые обеспечивают расплавление алюминия, а не стали. Например, перед началом сварки кромки стали покрывают различными металлами, которые наносятся горячим, или гальваническим способом. Аргонодуговую сварку вольфрамовым электродом выполняют по этим покрытиям с использованием присадочной проволоки. Хорошие результаты сварки получаются, также, при электрометаллизации кромок.

Наиболее простым способом покрытия кромок промежуточным металлом является способ горячего алитирования. Суть его состоит в окунании стальных кромок в расплавленный алюминий, выдержкой в нём в течение 40мин и последующем медленном охлаждении. Но практические опыты, проведённые Ленинградским корабельным институтом (ныне Санкт-Петербургский государственный морской технический университет) и институтом электросварки имени Е.О. Патона показали целесообразность других металлов, или применение биметаллических вставок.

Выбор покрытия зависит от требований прочности, предъявляемых к сварному соединению. Кроме того, учитываются и экономическая целесообразность. Наиболее дорогим способом является метод гальванического покрытия.

Для аргонодуговой сварки (АДС) сплава АД1 со сталью, в качестве покрытия для стальных кромок наиболее хорошо подходит олово, которое наносится гальваническим способом или методом горячего погружения.

Для АДС сплава АМц в качестве покрытия для стальных кромок лучше выбирать алюминий или цинк и наносить их гальваническим способом. Цинк, нанесённый методом горячего погружения, обеспечивает более низкую прочность стыка.

Для АДС сплава АМг неплохие результаты обеспечивает покрытие стальных кромок оловом или латунью, нанесённых горячим погружением, цинком, нанесённом гальваническим способом или горячим погружением, или, сварка без покрытия. Но более удачным будет выбор двухслойного покрытия из меди и цинка, нанесённого гальваническим способом. Покрытие из серебра, сплавов АМг3 и АМг показывает удовлетворительные результаты.

Низкая свариваемость алюминия – в чем дело?

Низкий показатель свариваемости алюминиевых сплавов обуславливается целым рядом их качеств.

- Окисная пленка, которая покрывает алюминий и его сплавы. Температура ее плавления – 2044С, а температура плавления самого металла – 660С.

- Высокая текучесть расплавленного металла затрудняет контролировать сварочную ванну, для чего приходится устанавливать специальные подкладки теплоотводящего типа.

- При нагревании из алюминия начинает выходить водород, который после застывания металла оставляет в его теле поры и трещины.

- Большой показатель усадки. А это приводит к деформации сварочного шва в процессе его остывания.

- Теплопроводность алюминиевых сплавов выше, чем у стали, поэтому для их сварки применяется ток, который по силе выше, чем ток для сварки стальных конструкций. Разница где-то в два раза.

- Если говорить о сварке алюминия своими руками в домашней мастерской, то вероятнее всего чистый алюминий вам не попадется. Скорее всего, это будет сплав неизвестной марки (дюраль и другие), к которому при сваривании придется настроить сварочный режим и подобрать дополнительные материалы.

Сварка алюминия со сталью через биметаллические вставки

Способ сварки алюминия со сталью путём нанесения металлических покрытий на стальные кромки технологически достаточно сложен. Поэтому, подобные способы целесообразно применять в случае сварки мелких изделий. На практике наибольшее распространение получил способ сварки с использованием промежуточных вставок из биметалла. Примеры таких соединений указаны на рисунке:

Биметаллические вставки изготавливаются из крупногабаритных биметаллических пластин, из углеродистой стали и хромоникелевой, при помощи сварки взрывом. Впервые такой метод был предложен Раздуем Ф.И. и Ситаловым В.П.

Аргонодуговая сварка алюминия со сталью

Технология аргонодуговой сварки алюминия со сталью показана на рисунке слева. Для её выполнения на стальные кромки наносят комбинированное покрытие, состоящее из слоя меди и слоя цинка. Сварочная горелка устанавливается таким образом, чтобы дуга между вольфрамовым электродом и изделием возбуждалась на расстоянии 1-2мм от кромки стыка, на котором установлен присадочный пруток.

Также рекомендуется выполнять предварительное покрытие стали слоем алюминия, т.е. алитирование при помощи т.в.ч. В этом случае, в момент нагрева при флюсовании расплавляется алюминий и покрывает стальные кромки слоем, толщиной 0,5-1,5мм. Кроме этого, допускается непосредственное нанесение алюминия на сталь в виде валиков, на которые в дальнейшем укладывается сварной шов.

Приблизительные режимы сварки алюминия со сталью для вольфрамового электрода диаметром 2-3мм, составляют: сила тока 80-130А, скорость сварки 6-12м/ч, диаметр присадочной проволоки 2-3мм. Если сварку производят по заранее уложенным алюминиевым валикам, то сила сварочного тока может быть увеличена до 160-180А, при диаметре электрода 3мм.

Внешний вид VS цена

В качестве аргумента давайте, однако, предположим, что по какой-то причине платина или белое золото вам просто нравятся чуть больше нержавеющей стали. Это совершенно нормально, это можно понять. Но давайте взглянем на это иначе: выбирая драгоценные металлы вместо стали мы платим премиум-цену за небольшое внешнее отличие и дополнительный вес.

Slim d’Hermès 39.5 в стальном корпусе (слева) и Slim d’Hermès 39.5 Perpetual в красном золоте

Чтобы было понятно, о чем идет речь: визуальная разница между желтым золотом и нержавеющей сталью очевидна. В данном случае она 100-процентна (не принимая во внимание покрытия PVD или DLC).

Если с желтым золотом и сталью все понятно, то как выразить процентную разницу между нержавеющей сталью и платиной? 2%, возможно? А может даже 1,5%?

На таком примере становится очевидно, что вы платите премиум-цену за очень небольшую разницу во внешнем виде. Насколько большая эта переплата? Нержавеющая сталь в настоящее время продается за 1,94 доллара за килограмм – около 0,05 доллара за унцию. Платина – 1 087,20 долларов за унцию, а белое золото (в зависимости от того, 18, 20 или 21-каратное оно) – от 991,50 до 1 156,75 доллара за унцию.

Это говорит о том, что переплата за драгоценный металл теоретически в 20 тысяч раз больше (в сравнении с ценами на сталь). Естественно, часовая индустрия работает на так наивно, но при определении стоимости той или иной модели часов следует учесть, что нержавеющая сталь практически не влияет на ценообразовательный фактор, а вот одно наличие в конструкции элементов из платины или белого золота тут же “взвинчивает” цену на изделие.

Поменяйте сталь на драгоценный металл, и стоимость часов увеличится в разы. И даже не из-за объективной дороговизны платины или золота, просто за “факт драгоценности”.

BUBLS-64 › Blog › Шеви-нива 16V Turbo #10

Вот и юбилейная, десятая запись о ШНиве. Спасибо, что следите и не забываете. Да и мы сегодня потрудились очень даже юбилейно и сварили весь выпуск. И скажу честно, сами довольны как два слона. Очень неплохо получилось, смотрите сами.

А теперь расскажу подробнее о том как это было. Помните вчерашнюю живопись Вована? Он исправился))

Затем немного переварили даунпайп и проблема со стабилизатором решилась.

Продолжаем. Дальше по плану разъёмное соединение и гофра.

Как всегда приходится впихнуть невпихуемое и следить что бы 60мм труба ни за что задевала. По этому мелких изгибов получается достаточно много, но главная цель повесить выпуск максимально выше к кузову. Приходится повторять все изгибы. Теперь очередь пламегасителя (он же стронгер, он же терка).

Recommendations

Comments 70

Наверное глупый вопрос, но почему +15 т.р. за аргон? я насчитал порядка 25 швов, не знаю как у Вас, но у нас круговой шов на 60-63 трубе стоит порядка 300 руб, получается 7.5 руб

Как варится алюминизированная сталь к нерже? Мой аргонщик выдает много страшных слов когда к нему несут выхлопные отфольцев из алюминьстали ) Ценник на стронгеры какой вышел?

Чем варили так и не озвучил? Полуавтомат? Смесь аргона и кислоты?

полуавтомат и кислота

Приятно смотреть когда у людей руки не из опы!