Анодированный алюминиевый профиль что это?

Что такое анодированный алюминий и как анодируют алюминиевый профиль

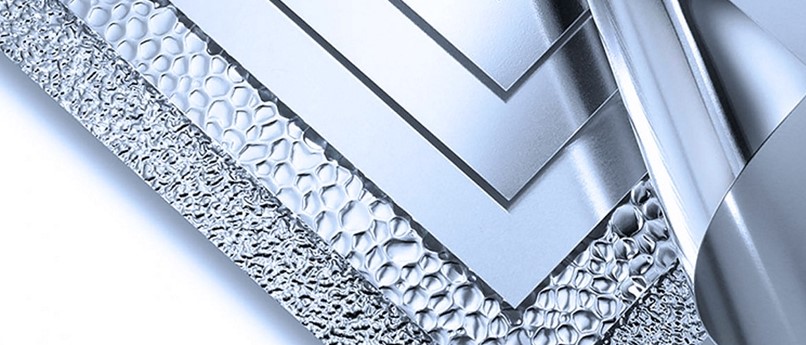

Алюминий сам по себе в обычных атмосферных условиях покрывается оксидной пленкой. Это естественный процесс под влиянием кислорода. Практически использовать его невозможно, так как пленка слишком тонка, почти виртуальна. Но было замечено, что она обладает кое-какими замечательными свойствами, которые заинтересовали инженеров и ученых. Позже они смогли получать анодированный алюминий химическим способом.

Оксидная пленка тверже самого алюминия, а значит, защищает его от внешних воздействий. Износостойкость у деталей из алюминия с оксидной пленкой значительно выше. Кроме того, на покрытую поверхность гораздо лучше ложатся органические красители, следовательно, она имеет более пористую структуру, что повышает адгезию. А это очень важно для изделий с последующей декоративной обработкой.

Так, инженерные исследования и опыты привели к изобретению способа электрохимического образования оксидной пленки на поверхности алюминия и его сплавов, который получил название анодное оксидирование алюминия, – это ответ на вопрос «что такое анодирование».

Анодированный алюминий очень широко применяется в различных областях. Галантерейные изделия с декоративными покрытиями, металлические оконные и дверные рамы, детали морских кораблей и подводных аппаратов, авиационная промышленность, кухонная посуда, автомобильный тюнинг, строительные изделия из алюминиевого профиля – далеко не полный перечень.

Что такое анодирование

Как анодировать алюминий? Анодирование- это такой процесс, при котором получают слой оксидной пленки на поверхности алюминиевой детали. В электрохимическом процессе покрываемая деталь играет роль анода, поэтому процесс и называется анодированием. Самый распространенный и простой способ – в разбавленной серной кислоте под воздействием электрического тока. Концентрация кислоты до 20 %, сила постоянного тока 1,0 – 2,5 А/дм 2, переменного – 3,0 А/дм 2, температура раствора 20 – 22 °С.

Как анодировать алюминий? Анодирование- это такой процесс, при котором получают слой оксидной пленки на поверхности алюминиевой детали. В электрохимическом процессе покрываемая деталь играет роль анода, поэтому процесс и называется анодированием. Самый распространенный и простой способ – в разбавленной серной кислоте под воздействием электрического тока. Концентрация кислоты до 20 %, сила постоянного тока 1,0 – 2,5 А/дм 2, переменного – 3,0 А/дм 2, температура раствора 20 – 22 °С.

Раз есть анод, должен быть катод. В специальной гальванической ванне, где происходит процесс анодирования, детали-аноды закреплены или подвешены посредине. По краям ванны размещаются катоды – пластины свинца или химически чистого алюминия, причем площадь поверхностей анодов должна примерно соответствовать площади катодов. Между катодами и анодами должен обязательно находиться свободный довольно широкий слой электролита.

Подвески, на которых крепятся покрываемые детали, желательно выполнять из того же материала, из которого изготовлены аноды. Не всегда это возможно, поэтому допускаются алюминиевые или дюралевые сплавы. В местах крепления анодов должен быть обеспечен плотный контакт. Места креплений остаются непокрытыми, поэтому для декоративных изделий эти места необходимо выбирать и оговаривать в технологическом процессе. Подвески не снимаются при промывке и последующем хроматировании, они так и остаются на деталях до окончания всего процесса.

Время зависит от размеров покрываемых деталей. Мелкие получают слой пленки 4–5 микрон уже через 15–20 минут, а более крупные висят в ванне до 1 часа.

После извлечения из анодной ванны детали промывают в проточной воде, затем нейтрализуют в отдельной ванне с 5-процентным раствором аммиака и снова промывают в водопроводной воде.

Пленка станет более прочной, если провести дополнительно финишную обработку. Лучше всего это сделать в растворе бихромата калия (хромпик) концентрацией примерно 40 г/л при температуре около 95 °С, в течение 10–30 минут. Детали в конце приобретают оригинальный зеленовато-желтый оттенок. Таким образом достигается анодная защита от коррозии.

Применение других электролитов для получения анодированного алюминия

Есть и другие электролиты для получения оксидной пленки на алюминии, основы процесса анодирования остаются те же, меняются лишь режимы тока, время процесса и свойства покрытия.

- Щавелевокислый электролит. Это раствор щавелевой кислоты 40–60 г/л. В результате анодирования пленка выходит желтоватого цвета, имеет достаточную прочность и отличную пластичность. При изгибании покрытой поверхности слышен характерный треск пленки, но свойства она от этого не теряет. Недостатком является слабая пористость и ухудшенная адгезия по сравнению с сернокислым электролитом.

- Ортофосфорный электролит. Раствор ортофосфорной кислоты 350–550 г/л. Получаемая пленка очень плохо окрашивается, зато отлично растворяется в никелевом и кислом медном электролите при осаждении этих металлов, то есть применяется в основном как промежуточный этап перед омеднением или никелированием.

- Хромовый электролит. Раствор хромового ангидрида 30–35 г/л и борной кислоты 1–2 г/л. Полученная пленка имеет красивый серо-голубой цвет и похожа на эмалированную поверхность, процесс получил отсюда название эматалирования. В настоящее время эматалирование очень широко применяется и имеет ряд других вариантов состава электролита, на основе других кислот.

- Смешанный органический электролит. Раствор содержит щавелевую, серную и сульфосалициловую кислоты. Цвет пленки отличается в зависимости от марки сплава анода, характеристики покрытия по прочности и износостойкости очень хорошие. Анодировать в данном электролите можно не менее успешно алюминиевые детали любого назначения.

Преимущества применения алюминиевого анодированного профиля

Анодированный алюминиевый профиль применяется для изготовления навесных вентилируемых фасадов, монтажных лестниц, поручней. Защитная пленка не только защищает сам металл, но и ваши руки от серой алюминиевой пыли. Женщинам интересно будет узнать, что алюминиевые вязальные спицы тоже анодируют, чтобы не пачкались ручки мастерицы. Но и в строительстве анодированный алюминий получил свое применение.

Анодирование алюминиевого профиля используют при монтаже навесных вентилируемых фасадов в высоко- агрессивных средах. Высоко- агрессивные среды- это приморские районы ( из-за высокого содержания солей в воздухе) или территории вблизи заводов. Города миллионники редко имеют высоко- агрессивную среду, чаще средне- агрессивную. Присвоение класса агрессивности происходит на уровне специальных служб сан-эпидемического надзора по согласованию с администрацией города – нужно искать в их постановлениях.

Еще одно важное преимущество – окраска анодированной поверхности. Наверное, это основной плюс описанного процесса. Появилась возможность декоративной обработки изготовленных алюминиевых изделий, что сразу принесло к большому распространению его применения.

Высокая износостойкость анодной пленки способствовала увеличению содержания анодированных алюминиевых деталей в общем объеме судостроительных и авиастроительных предприятий.

Фасады многих Олимпийских объектов в Сочи выполнены с помощью технологии Навесной Вентилируемый Фасад на алюминиевых анодированных системах.

Технология анодирования алюминиевых профилей

Анодирование в обобщенном смысле – это электрохимический процесс образования стабильных оксидных покрытий на поверхности металлов. Анодные покрытия на алюминии могут формироваться с применением большого количества электролитов при постоянном токе, переменном токе или их комбинации. Для анодирования алюминиевых прессованных профилей обычно применяется электролиты только на основе серной кислоты, иногда с добавкой щавелевой кислоты [1].

Различие между анодированием и окрашиванием

Анодное покрытие образуется в результате реакции алюминия с ионами электролита. Получаемое покрытие имеет больший объем, чем исходное алюминиевое основание. Поэтому после анодирования обычно происходит увеличение размеров изделия. При обычном сернокислом анодировании это увеличение размера составляет около одной трети толщины анодного покрытия.

Основное «размерное» отличие между анодным покрытием и слоем краски на алюминиевом изделии заключатся в следующем. Анодное покрытие образуется из самого алюминия, тогда как слой краски, например, жидкой, дополнительно наносится на поверхность алюминия (рисунок 1).

Рисунок 1 – Размерные различия между анодным покрытием и слоем краски

Процесс анодирования алюминиевых профилей

Существует много способов анодирования алюминиевых изделий в зависимости от их размеров. Например, алюминиевые заклепки, можно анодировать насыпью с помощью специального вращающегося барабана. Прессованные алюминиевые профили, которые обычно имеют длину от 6 до 8 м, анодируют на специальных навесках. Конструкция навесок обеспечивает надежное закрепление профилей и плотный электрический контакт для всех профилей. На одной навеске может устанавливаться до нескольких десятков профилей в один, два или более рядов (рисунок 2).

Рисунок 2 – Схема процесса анодирования навески алюминиевых профилей [2]

В качестве источника тока при анодировании алюминия могут применяться источники постоянного или переменного тока, а также их комбинация. В стандартном сернокислом анодировании обычно применяют выпрямители постоянного тока с напряжением 24 вольта.

Структура анодного покрытия

Известно, что анодное покрытие состоит из двух слоев. Пористый слой оксида алюминия вырастает на относительно тонком сплошном слое, который называют барьерным слоем (рисунок 3). Толщина этого барьерного слоя зависит от состава электролита и технологических параметров анодирования.

Рисунок 3 – Структура анодной ячейки

При сернокислом анодировании скорость роста пористого слоя постоянна при постоянной плотности тока. При плотности тока 1,3 А/дм 2 она составляет 0,4 мкм/мин. Так как толщина барьерного слоя остается постоянной, то эта скорость роста должна соответствовать скорости растворения оксида алюминия внутри поры.

Размеры оксидных ячеек анодного покрытия зависят от технологических параметров анодирования. Типичные размеры анодных ячеек для сернокислого анодного покрытия [2]:

- Диаметр пор: 14,5-18 нм

- Плотность размещения пор: 40-80·10 9 пор/см 2

- Диаметр ячейки: 40-53 нм

- Пористость: 15 %

- Толщина барьерного слоя: 14-18 нм

- Толщина пористого слоя: 5-25 мкм

Технологические параметры сернокислого анодирования

Сернокислый электролит

Для анодирования алюминиевых прессованных профилей во всем мире обычно применяют электролиты на основе серной кислоты.

Qualanod задает для сернокислого электролита следующие параметры [2]:

- Концентрация свободной серной кислоты должна быть не выше 200 г/л при колебании внутри интервала 10 г/л от заданной величины;

- Концентрация алюминия должна быть не выше 20 г/л, предпочтительно в интервале от 5 до 15 г/л.

Температура ванны анодирования

Указания Qualanod по температуре ванны анодирования [2]:

- для заданной толщины анодного слоя 5 мкм и 10 мкм: не выше 21 ºС

- для заданной толщины анодного слоя толщины 15 мкм, 20 мкм и 25 мкм: не выше 20 ºС.

Плотность тока

Qualanod рекомендует среднюю плотность тока [2]:

• 1,2 – 2,0 A/дм² для анодного покрытия толщиной 5 мкм и 10 мкм

• 1,4 – 2,0 A/дм² для анодного покрытия толщиной 15 мкм

• 1,5 – 2,0 A/дм² для анодного покрытия толщиной 20 мкм

• 1,5 – 3,0 A/дм² для анодного покрытия толщиной 25 мкм.

Алюминиевые сплавы для анодированных профилей

Для алюминиевых профилей, которые будут подвергаться анодированию, обычно применяют сплавы 6060 и 6063 с некоторыми ограничениями по содержанию магния и кремния, а также примесных элементов, таких как, железо, медь и цинк.

Обычно, чем чище алюминий и чем меньше в нем легирующих элементов, тем лучше он анодируется. Повышенное содержание примесей в сплаве приводит к образованию в анодном покрытии включений, которые неблагоприятно влияют на однородности его внешнего вида.

См. о влиянии химического состава алюминиевых сплавов на качество анодированных профилей здесь.

Изменение толщины анодного покрытия в ходе анодирования

Толщина готового анодного покрытия зависит от общей длительности анодирования. Однако скорость роста толщины покрытия зависит от нескольких факторов, таких как, состав электролита, плотность тока и текущая длительность обработки.

В ходе анодирования происходят два конкурирующих процесса (рисунок 4):

- непрерывный рост толщины анодного покрытия и

- растворение анодного покрытия под воздействием электролита.

Рисунок 4 – Изменение толщины покрытия в ходе анодирования [2]

Теоретическая величина толщины покрытия при постоянной плотности тока подчиняется известному закону Фарадея. Из этого закона следует, что оксид алюминия растет пропорционально количеству электричества, которое проходит через анод (алюминиевый профиль).

Влияние температуры электролита

Увеличение температуры электролита приводит к пропорциональному увеличению скорости растворения образующегося анодного покрытия. В результате анодное покрытие становится более тонким, более пористым и более мягким.

Влияние плотности тока

Интервал плотности тока, который применяется в стандартном анодировании составляет от 1 до 2 А/дм 2 и в некоторых случая — до 3 А/дм 2 . Плотность тока ниже 1 А/дм 2 дает мягкие, пористые и тонкие покрытия. С увеличением плотности тока анодное покрытие формируется быстрее и с относительно меньшим растворением электролитом. Поэтому покрытие получается более твердым и менее пористым.

Влияние концентрации серной кислоты

Влияние повышенной концентрации серной кислоты на формирование анодного покрытия аналогично повышению температуры, хотя влияние температуры является более существенным. Высокая концентрация серной кислоты может ограничивать возможность получения анодного покрытия большой толщины из-за повышенной способности электролита растворять формирующийся пористый оксид алюминия.

Цветное анодирование

Для получения цветного анодного покрытия на алюминиевых профилях применяют два основных метода окрашивания (рисунок 5) :

- Адсорбционное окрашивание

- Электролитическое окрашивание

Адсорбционное окрашивание

Алюминиевые профили с бесцветным анодным покрытием без наполнения пор погружают в водный раствор органического или неорганического красителя. Поглощение красителя производится только на 3-4 микрона в глубину пор анодного покрытия (рисунок 5). Затем покрытие подвергают наполнению. Обычно применяют горячие растворы красителей – от 55 до 75 ºС, а длительность окрашивания – от 5 до 15 минут, иногда – 30 минут. Оптимальный диапазон величины рН раствора обычно составляет от 5 до 6.

Рисунок 5 – Основные методы окрашивания

анодированных алюминиевых профилей [2]

Электролитическое окрашивание

Электролитическое окрашивание заключается в погружении анодированного изделия в раствор, содержащий соли металлов и приложении к нему переменного и постоянного электрического тока. В таких условиях на дне пор образуется металлический осадок. Цвет анодного покрытия зависит от состава электролита. Такие металлы, как олово, никель и кобальт, дают цвета от бронзового до черного, медь дает красный цвет.

Цвет в определенной степени не зависит от толщины анодного покрытия, а зависит в основном от количества осажденного в поры металла. Так, 200 мг олова на квадратный метр поверхности дает светлую бронзу, 2000 мг – черный цвет [2].

Свойства анодного покрытия после электролитического окрашивания в целом аналогичны обычному (бесцветному) анодному покрытию. Стойкость цвета к воздействию солнечного света для большинства электролитов значительно выше, чем для адсорбционного окрашивания.

Наполнение анодных покрытий

Наполнение анодного покрытия – бесцветного и цветного – это последний технологический этап процесса анодирования. Этот этап является очень важным для долговечности анодного покрытия, в том числе, его внешнего вида.

Гидротермическое наполнение

Наполнение анодного покрытия в горячей воде обеспечивает полное блокирование анодных пор за счет образования различных видов гидратированного оксида алюминия, в основном, богемита [2].

Наполнение пор обычно производят путем погружения в воду при температуре 96-100 ºС при величине рН от 5,5 до 6,5. Длительность операции наполнения обычно составляет 2-3 минуты на каждый микрометр номинальной толщины анодного покрытия. Качество воды в ванне наполнения должно быть очень высокое. Такие загрязнители воды, как фосфаты, силикаты и фториды могут замедлять процесс наполнения пор.

Холодное наполнение

Известны так называемые «холодные» методы наполнения анодных покрытий, которые выполняются при температуре 25-30 ºС. В этом случае применяются растворы на основе фторидных соединения в присутствии солей никеля или кобальта [1, 2]. Применение этих методов требует высокой культуры производства и жесткого контроля качества наполнения. Кроме того, они требуют эффективной очистки стоков, содержащих тяжелые металлы.

1. Specifications for the QUALANOD Quality Label for Sulfuric Acid-Based Anodizing of Aluminium, Edition 01.01.2017.

2. TALAT Lecture 5203 – European Aluminium Association, 1994.

ООО «Алюком»

г. Москва, ул. Нагатинская, д. 16, стр. 9, офис 2-5

Тел.: +7 (495) 268 0444

E-mail: info@alucom.ru

Производство и склад: Калужская обл., г. Малоярославец, ул. Калужская, 64.

Что такое анодированный алюминий? Применение, методики анодирования

Анодирование – технология обработки алюминия, в результате которой на поверхности металла образуется тонкая оксидная пленка. Она имеет большую прочность и предотвращает дальнейшее окисление металла, поэтому анодированные алюминиевые детали служат значительно дольше. Образование защитной пленки электрохимическим методом широко применяется для самых разных изделий, от бытовых предметов до деталей самолетов и автомобилей.

Как проводится анодирование?

Чтобы получить анодированный алюминий, металлическое изделие помещают в гальваническую ванну с 20-22% раствором серной кислоты. По краям емкости устанавливаются пластины, изготовленные из свинца или из химически чистого алюминия. Покрываемые детали в электрохимическом процессе играют роль анода, поэтому он получил такое название. Они закрепляются или подвешиваются в гальванической емкости, при этом между катодом и анодом должен присутствовать большой слой электролита – кислотного раствора.

На детали подается электрический ток со следующими параметрами: постоянный ток силой 1,0 – 2,5 А/дм2, переменный — 3,0 А/дм2. Продолжительность обработки зависит от размеров деталей. Мелкие предметы получают необходимый слой оксидной пленки толщиной 4-5 микрон уже за несколько минут, более крупные изделия необходимо держать под действием электрического тока в течение часа.

После завершения процесса детали извлекают из гальванической ванны и промывают под проточной водой, после этого они проходят нейтрализацию. Их погружают в отдельную емкость с 5%-ным аммиачным раствором. Дополнительно может быть проведена финишная обработка путем погружения в раствор бихромата калия. Он придает изделиям характерный зеленоватый оттенок и обеспечивает повышенную стойкость к коррозии.

Что дает анодирование алюминия?

В результате электрохимической обработки металл приобретает особые свойства и преимущества:

- Неподверженность коррозии. Обработанные изделия приобретают высокую стойкость к агрессивным воздействиям внешней среды.

- Долговечность. Пленки из хрома или цинка способны отслаиваться со временем, а оксидная пленка образуется непосредственно из самого металла, поэтому она не может отслоиться.

- Улучшение декоративных качеств. Металл долгое время сохраняет приятный блеск, на нем не появляются темные пятна. В процессе могут участвовать различные красители, благодаря чему покрытию придаются самые разнообразные оттенки.

- Пригодность для вторичной переработки. При анодировании не применяются дополнительные наслоения металлов и других химических веществ, поэтому детали можно перерабатывать и использовать вновь.

Все эти плюсы обеспечили методу широкое применение. Анодирование используется повсеместно для обеспечения долговечности металлических изделий и предотвращения коррозии. Метод считается относительно недорогим, поэтому он лишь незначительно увеличивает стоимость готовых изделий.

Возможности применения анодированного алюминия

Анодированные детали используются в самых разнообразных сферах. Этим способом обрабатываются предметы интерьера, посуда, поручни и другие изделия, которые используются каждый день. Также этот процесс используют для навесных алюминиевых фасадов – они приобретают повышенную стойкость к внешним атмосферным воздействиям.

Анодирование применяют для защиты от коррозии деталей различной техники. Это комплектующие автомобилей, самолетов, судов, всевозможных летательных аппаратов. Обработка увеличивает прочность и обеспечивает повышенную стойкость к нагрузкам.

Анодированные декоры алюминиевого профиля для шкафов-купе

Несмотря на обилие новинок на прошедшей мебельной выставке в Москве, мы уверились в том, что анодированные цвета — непреходящая классика. Сочетание цены-качества, внешняя красота и функциональные характеристики делают анодированный алюминиевый профиль для изготовления шкафов-купе вечным хитом с большим «запасом прочности».

Популярность анодированных декоров

Почему же анодированный профиль так популярен? Не только же в том дело, что большинство заказчиков мебели, конечных потребителей, лучше знакомы с матовыми цветами.

Анодирование — один из видов защитно–декоративного слоя на поверхности алюминиевого профиля, придающий красивый внешний вид, продлевающий срок службы, повышающий износостойкость.

Анодированный алюминий хорошо отражает свет и блестит (более сильная отражающая способность только у серебра). Однако анодированный слой должен быть равномерным, с высокой микротвердостью. Анодный слой очень прочный — второй после алмазного. Покрытия из оксида алюминия твёрдые и способны поцарапать стекло. Покрытие устойчиво к коррозии в агрессивных средах. В промышленности важен тот факт, что анодирование обладает электро- и теплоизолирующими свойствами.

Наиболее распространены 4 декора анодированного алюминия — матовый хром (серебро), матовое золото, матовая шампань (зеленый оттенок) и матовая бронза (коричневый оттенок).

Преимущества анодированного алюминиевого профиля для шкафов-купе

- Анодирование повышает коррозийную устойчивость алюминия;

- Анодированный профиль обладает увеличенным сроком действия;

- Такой профиль устойчив к возможным термическим перепадам;

- Анодирование снижает степень последующего воздействия кислот и щелочей бытовой химии;

- Алюминиевый профиль после анодирования становится прочнее и устойчивее к механическим воздействиям.

Такие характеристики присущи и самому металлу. Это легкий и «покладистый» в обработке металл, с многофункциональным использованием. Алюминий устойчив к коррозии благодаря быстрому образованию защищающих поверхность оксидных плёнок.

Как анодируют алюминиевый профиль

Анодирование — процесс технологически сложный. Профиль из алюминия погружают в электролит (водный раствор серной кислоты H2SO4) и пропускают ток от положительного источника (анода). Поэтому процесс и называется анодированием. В результате реакции выделяющийся кислород взаимодействует с алюминием и вытравливает «плёнку» на его поверхности. Суть процесса — получить защитное оксидное покрытие из кислотных растворов через электролиз.

Алюминиевый профиль помещают в низкотемпературную ванну с раствором серной кислоты плотностью 1200-1300 г/л. Анодирование протекает при силе тока 10-50 мегаампер на каждый см² профиля и напряжении до 50-100 В. В процессе анодирования кислота полностью растворяется.

Декоративное покрытие получается в процессе окрашивания. При анодировании поддерживается температура от −20 до +20 градусов, влияющая на качество и естественность оттенка оксидной пленки. При высокой температуре пленка получается бесцветная и тонкая, благодаря чему ее можно окрасить. С помощью понижения температуры получают толстую и плотную пленку с золотистой окраской.

Поскольку получаемая пленка пористая, профиль после анодирования дополнительно обрабатывают паром или кипящей водой для гладкости и равномерности.

Этапы анодирования можно перечислить так:

- Приём профиля после прессования;

- Дробеструйная обработка профиля и шлифование;

- Навешивание профиля на линию;

- Травление (очищение) в щелочной ванне;

- Анодирование в серной кислоте при силе тока в 10 мегаампер;

- Кипячение или парообработка;

- Проверка поверхности профиля и снятие с линии;

- Упаковка.

Анодированный алюминиевый профиль для шкафов-купе не ржавеет, покрытие не трескается и не отслаивается даже в холодных и влажных помещениях. Анодированные декоры очень красивы, поэтому профиль не нуждается в дополнительной дорогостоящей обработке. Именно поэтому анодированные хром, золото, бронза и шампань остаются на пике популярности и востребованы заказчиками шкафов-купе и межкомнатных перегородок.

Технология анодирования алюминия в домашних условиях – подробная инструкция и детали

Современные приспособления, изготовленные из металла, очень сильно отличаются от тех, что делались 30-50 лет тому назад. Они стали лёгкими, устойчивыми к вредным воздействиям, минимально опасными для жизни. Анодированный алюминий занимает одно из ведущих мест среди металлов, которые применяются для изготовления таких приспособлений.

Анодированный алюминий давно и прочно занял место стали и чугуна там, где кроме прочности и устойчивости к внешним воздействиям требуются другие главные качества – лёгкость и пластичность. Он значительно легче стали, поэтому с успехом заменил её в десятках тысяч единиц продукции, используемых в самых разных областях – промышленности, медицине, туризме, спорте.

С появлением технологии анодирования к замечательным свойствам алюминия добавились результаты химической модификации – высокая коррозионная стойкость и сопротивляемость к механическим воздействиям.

Общие сведения о технологии анодирования

Технология анодирования алюминия схожа с гальванической обработкой. Оседание ионов оксидов раствора на заготовке происходит в жидком электролите при высоких или низких температурах. Использование нагретого раствора возможно в промышленных установках, где есть возможность тщательного контроля и регулирования напряжения и силы тока в автоматическом режиме.

В домашних условиях обычно пользуются холодным методом. Данный способ достаточно прост, не требует постоянного контроля, а оборудование и расходные материалы — доступны. Для приготовления раствора можно использовать электролит, применяемый в свинцовых автомобильных аккумуляторах. Он продается в каждом автомагазине.

Высокая прочность защитной оксидной пленки зависит от ее толщины, которая в домашних условиях получается при обработке в холодном растворе. Наращивание производится ступенчатым регулированием рабочего тока.

Результат анодирования алюминия

Черное анодирование алюминия

Оксидирование алюминия в черный цвет относится к цветному анодированию. Черный цвет получают в два этапа. Вначале наносится бесцветная пленка электролитическим способом, а затем заготовку помещают солевой раствор кислот. В зависимости от кислоты цвет может быть от бледной латуни до насыщенного черного. Черный алюминий широко используется в строительстве и отделке.

Алюминиевый профиль браш и сатинированные смесители Premial®

Изделия, обработанные до зеркального блеска часто царапаются при эксплуатации и со временем тускнеют. На полированных металлах видны следы от прикосновений, лишние блики от прямого солнечного света часто не дают рассмотреть изделие. Поэтому на пике популярности сейчас качественно выполненное сатинирование (satin finishing) — декоративно-отделочная операция для предотвращения коррозии, для улучшения внешнего вида, для придания изделию полублестящей поверхности от микронеровностей.

Сатинирование и браширование металлов — это техника направленного шлифования поверхностей путем нанесения крупных или мелких равномерных царапин-рисок в заданном направлении. После такой обработки получается характерный «штриховой» узор. Выраженность рисунка зависит от степени абразивности применяемых инструментов, поэтому, если штрихи малозаметны и напоминают по текстуре атласную ткань, это сатинированние. Если штрихи крупные и хорошо заметные, то такой «грубый сатин» называется браш.

Особенно этот вид обработки востребован при кастомизации или изготовлении под заказ индивидуальной, дизайнерской продукции. Сатинируют корпуса мобильных телефонов, часов, клинков ножей и кинжалов, посуды из нержавеющей стали и других изделий. Их поверхность после такой обработки становится «атласной» на вид, повреждения или загрязнения, появляющиеся в процессе эксплуатации практически незаметны. При этом изделие блестит, не обладая зеркальной поверхностью, и часто протирать от пятен и следов пальцев не нужно.

Если кастомизированные смартфоны обрабатывают вручную, то профиль для шкафов-купе или смесители из нержавейки сатинируются и брашируются в заводских условиях с постоянными настройками направленного шлифования. Смесители из нержавеющей стали шлифуют в поперечном направлении, алюминиевый профиль — в продольном.

Сатинированные корпусы смесителей Premial® приобретают лощеный вид. Смесители выглядят стильно и дорого, и за такой поверхностью несложно ухаживать. Рисунок едва заметен и воспринимается глазом как полуматовый.

Кроме привлекательного внешнего вида сатиновая обработка устраняет или делает малозаметными поверхностные изъяны нержавеющей стали или алюминия. При этом сатинированная поверхность дольше сохраняет внешний вид, чем блестящая полированная, и она менее притязательна в уходе, чем матовая.

Брашированные декоры алюминиевого профиля относятся к эксклюзивным цветам Premial®. Это группа красивых, стильных декоров, способных украсить модный шкаф-купе без вульгарного налета «гламура». Браши подойдут и интерьеру в сдержанной классике, и к претенциозной модернистской обстановке.

Однако брашированные золото, серебро, графит и шампань мало знакомы российскому покупателю мебели, которые склоняются к привычным анодированным или глянцевым цветам. И именно поэтому мебельные производители неохотно берут браши на склад, относя их к заказным экземплярам. Между тем, это настолько самодостаточный декор шкафного алюминиевого профиля, что для повышения его продаж нужно лишь в выгодном свете продемонстрировать его достоинства в вашем торговом зале или шоу-руме мебельного салона. Кроме того, браширование — не просто вариант эстетической отделки профиля, это еще и финиш для придания профилю для шкафов-купе антикоррозийных свойств.

Браширование (scratch-brushing) стальными цилиндрическими щетками с нитями из стали и карбида кремния удаляет с поверхности алюминия окислы, загрязнения, уплотнения, нанося красивый декоративных рисунок в виде штрихов вдоль длины профиля. Все лишнее наслоение, мягкое или бракованное первоначальное покрытие «вычесывается» без остатка. Технология обработки подразумевает частичное снятие верхнего слоя металла, однако глубина анодирования и интеграции цветного красителя гораздо больше. И брашированный алюминий при всей своей внешней красоте еще и надежно защищен от коррозии.

Геометрия поверхности профиля сохраняется без искажений, равномерность обработки строго контролируется. Риска штрихового узора от вращающихся щеток получается однонаправленной, ровной, частой и визуально делает полированную поверхность профиля матовой. Браш — это приятные на ощупь и красивые профили.

Алюминиевый профиль для изготовления дверей-купе в декорах браш обладает высокими качественными и эстетическими характеристиками. Объясните это своим покупателям в процессе консультации в торговом зале или при выборе материалов для будущего шкафа-купе. Браш, это как раз тот случай, когда качество и стиль перекрывают чуть более высокую цену по сравнению с матовым анодированным профилем.

Подготовительный процесс

Для получения гладкой поверхности на стадии подготовки необходимо заготовку отполировать. С помощью войлочного или другого полировального круга устраняются царапины, затягиваются большие поры. Отсутствие микронеровностей снижает вероятность появления прогаров. Анодная пленка не способна скрыть внешние дефекты.

Перед анодированием алюминия необходимо определиться с размерами обрабатываемых деталей. Получаемый слой имеет толщину 50 микрон, поэтому на обработанную резьбу невозможно будет накрутить гайку. Если же детали соединяются с помощью посадки, то не стоит забывать, что после анодирования детали шлифовке не подлежат.

Проведение анодирования в домашних условиях

Для проведения процесса необходимы емкости. Емкости для анодирования должны соответствовать размерам деталей, быть чуть больше. В связи с чем обычно пользуются несколькими ваннами. Материал емкостей – алюминий. Но если изделия небольшого размера, то подойдут пластиковые контейнеры. Только на дно и вдоль стенок необходимо уложить алюминиевые листы. Это необходимо, чтобы создать ток равномерной плотности по всему объему.

Электролит нуждается в изоляции от внешнего воздействия тепла. При нагревании его придется менять. Для исключения нагрева емкости снаружи покрываются слоем теплоизоляции. Ее можно обклеить пенопластом до 50 мм толщиной или, поместив в короб, заполнить свободное пространство монтажной пеной.

Раствор серной кислоты получают путем разбавления электролита для автомобильных аккумуляторов дистиллированной водой в пропорциях один к одному. Купив канистру емкостью 5 литров, раствора можно получить 10 литров.

Смешивание, когда в кислоту добавляется вода, сопровождается обильным тепловыделением, и она буквально вскипает разбрызгиваясь. Поэтому в целях безопасности серную кислоту вливают в емкость с водой.

Перед началом анодирования алюминия его подвергают химической подготовке. Химическая подготовка – процесс обезжиривания. В промышленных условиях обработку проводят едким натром или калием. Но в домашних условиях лучше пользоваться хозяйственным мылом. Зубной щеткой и мыльным раствором с поверхности хорошо удаляются загрязнения. После чего сначала заготовки промываются теплой водой, а затем — холодной.

Альтернативой хозяйственному мылу служит стиральный порошок. Растворив его в закрытом пластиковом контейнере и поместив туда обрабатываемые детали, необходимо интенсивно встряхнуть. Затем детали промываются и просушиваются потоком горячего воздуха. Активный кислород, содержащийся в стиральном порошке, защищает обезжиренные изделия, даже если их взять голыми руками.