Березовый шпон что это такое?

Характеристика березового шпона

Березовый шпон — популярный облицовочный материал в строительной сфере. Часто его выбирают по причине низкой цены, в сравнении с аналогичными древесными плитами. При покупке понадобится учесть некоторые свойства поверхности, будущие условия использования и назначение готового изделия. Также лучше заранее определить ключевые параметры и вид элементов.

Особенности шпона из березы

Представлен тонким срезом натуральной березовой древесины. Толщина листа достигает 1 см. Цветовые тона — от желто-белого до светлых оттенков коричневого с легким шелковистым блеском. Происхождение основной массы древесины — Европа и Северная Америка. Относится к заболонным породам со светлым неокрашенным ядром. Деревья подвержены поражению вредителей, следы повреждения которых часто повышают декоративные качества лесоматериала.

Востребованность березы обусловлена доступностью сырья, внешними свойствами, довольно высокими показателями качества. Прочная структура позволяет создавать мелкие приспособления, выдерживающие большие нагрузки либо предназначенные для нанесения ударов.

Технологические методы получения материала:

- Путем распиливания на лесопильном оборудовании. Полученное сырье используется для создания музыкальных инструментов, считается высококачественным. После обработки остается много отходов, поэтому цены на продукцию устанавливают выше среднего уровня.

- Строгание на аппаратах, предназначенных для производства шпона из дорогих сортов древесины. Направление строгания подбирается под конкретный сорт лесоматериалов, в соответствии с естественным рисунком дерева.

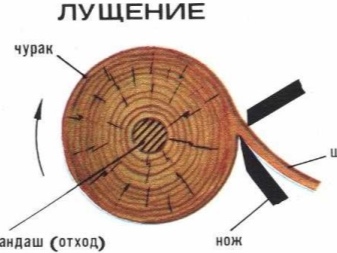

- Лущение — технология производства при помощи лущильных станков. Шпон березовый лущеный распространен больше других в связи с низкой ценой. При производстве брусья режут по спирали. В результате получают тонкую стружку установленной толщины.

Для шпонированных поверхностей важны условия эксплуатации. В отличие от массива, элементы не растрескиваются, не деформируются, если соблюдаются рекомендованные показатели температуры и влажности воздуха.

Листы покрываются слоем лака, обеспечивающим защиту полотен от воздействия внешних факторов.

Виды березового шпона

Существует два вида листов из березовой древесины — обычный и карельский. Обычные элементы характеризуются стандартным набором качеств:

- равномерный цвет, идентичный узор;

- отсутствие узлов, сучков;

- пористая хрупкая структура, требующая применения большого количества клеящих составов.

Изготовленные пластины из редкой разновидности карельской породы считаются ценными. Порода дерева отличается необычным красивым рисунком. Используется для создания уникальных моделей мебельного гарнитура, отделки эксклюзивных элементов интерьера.

Лесоматериал карельской породы выпускается следующих сортов:

- янтарь;

- корень;

- мрамор;

- перламутр.

Уровень цен определяется в соответствии с сортами. Неповторимая текстура и оттенки кардинально отличаются от других пород. Предметы интерьера с подобной облицовкой встречаются редко, выглядят и стоят дорого.

Важно! Пласты поддаются любым методам обработки, беспроблемно покрываются финишным слоем отделочных составов. В производство отбирается сырье с наличием кап на стволе. Элементы образуются при сочетании определенных природных условий, содержания почвы и генетических составляющих. После переработки стволов небольшого диаметра получают лущеные пластины.

Также существует классификация пластин в соответствии со способом среза. По направлению распила заготовок шпон делится на виды:

- радиальный;

- полурадиальный;

- тангенциальный;

- тангенциально-торцевой.

После каждого способа среза годичные кольца древесины образуют свой рисунок: конусообразной формы, кривых линий, параллельных полосок.

Преимущества и недостатки

Главное достоинство шпона березы — приемлемая цена. При помощи листов можно оригинально облицевать недорогую межкомнатную арку, не потратив при этом много денег.

Основные плюсы покрытия:

- легко тонируется, красящий состав наносится быстро и равномерно;

- необычная текстура в виде извилистого узора с точками;

- натуральный состав, в сравнении с более экономичной декоративной бумагой, фольгой;

- готовые шпонированные конструкции не такие громоздкие, как из массива;

- покрытие не нуждается в усилении дополнительным каркасом либо панелями;

- шпонированные арки, полотна, панели сочетаются с дизайном различного стиля;

- податливость деталей позволяет воплощать любые дизайнерские идеи.

Недостаток материала заключается в наличии дефектов природного происхождения, которые не поддаются корректировке. Поврежденная поверхность портит вид полотен, листы с изъянами непригодны для декоративных целей.

Большую часть дефектов получается скрыть путем окрашивания, после обработки детали допускаются к мебельному производству.

Важно! Шпонированные поверхности капризны в уходе. Чистящие средства необходимо выбирать с осторожностью, химический состав может повредить верхний слой гарнитура.

Также покрытие восприимчиво к воздействию влаги и лучам ультрафиолета. Рекомендуется обшивать дверные полотна, предназначенные для внутреннего обустройства помещения. Если планируется установка входного блока со стороны улицы, шпонированную отделку рекомендуется использовать для второй двери, скрытой от дождя, снега, палящего солнца.

Структура древесины хрупкая — легко ломается. Работать необходимо аккуратно, чтобы не испортить элементы.

Ценность элементов из березы ниже прочих лесоматериалов, но легкость тонирования компенсирует невысокое качество покрытия. Поверхность просто клеится, полируется, покрывается лаком. Обычные пластины отлично подходят для обшивки мебели, создания межкомнатных шпонированных полотен, листов фанеры и ДСП. Элитное карельское сырье применимо для предметов интерьера премиум класса, мозаики, инкрустации.

Что такое березовый шпон и где он применяется?

- Что это такое?

- Обзор видов

- Применение

Березовый шпон – облицовочный материал, который пользуется огромной популярностью. Он дешев, экологичен и обладает высокими декоративными качествами. А большое разнообразие видов позволят подобрать подходящий тип шпона для любых строительных или декоративных работ.

Что это такое?

Шпон – тонкий срез березовой породы. Максимальная толщина этого материала составляет около 1 см. Цветовая гамма варьируется от бежево-желтых до светло-коричневых оттенков. Большая часть сырья для березового шпона поставляется из Европы и Америки. Причем некоторые деревья могут быть повреждены вредителями, и это только повышает декоративные качества материала и, как следствие, его стоимость.

Изготовление березового шпона нормируется ГОСТами. Это обеспечивает высокое качество конечной продукции, а также ее безопасность для человека и окружающей среды.

Процесс производства шпона включает несколько этапов.

- Тщательно подбирается качественный материал. На сырье не должно быть больших дефектов: больной коры, огромных сучков, повреждений древесины.

- Далее с подходящих образцов удаляется кора, и они помещаются в емкости с горячей водой.

- Затем на специальном оборудовании с дерева срезаются тонкие слои древесины и помещаются в сушку.

- После того как материал просох, его сортируют и отправляют в цех на склейку.

- Листы покрывают специальным защитным лаком, который надежно защищает изделие от внешних воздействий.

Береза – очень востребованный для производства шпона материал. Это возможно благодаря высоким показателям декоративности и качества, а также доступностью этой породы дерева. Береза отличается высокой прочностью, а значит, даже тонкие изделия из этого дерева могут выдерживать значительные нагрузки. Березовый шпон – бюджетный материал, однако, если он изготавливается из карельской березы, то его стоимость значительно возрастает. Изделия из такого сырья относятся к премиум-сегменту и являются одними из самых дорогих.

Шпонированные листы древесины обладают хорошими эксплуатационными характеристиками, но только при условии соблюдения определенных показателей температуры и влажности.

При несоответствии этих параметров рекомендуемым березовый шпон может трескаться и деформироваться.

Обзор видов

Шпон в зависимости от технологии производства бывает нескольких видов.

- Строганый. Производится из лучших частей ствола березы. Имеет ярко выраженные благородные текстуру и окраску. Шпон, изготовленный этим способом, по внешнему виду неотличим от цельного дерева. Обладает высокой влаго- и износоустойчивостью.

- Натуральный. Этот вид материала полностью передает индивидуальный рисунок и структуру древесины. Обладает естественным внешним видом. Для того чтобы получить натуральный шпон, дерево нарезают в стружку. Применяется для производства фанеры и «древесного» пластика.

- Лущеный. Этот материал отличается от всех других видов шпона своей малой толщиной в пределах 1,15-2,5 мм. Это самый бюджетный вариант облицовочного материала. Обладает низкой декоративностью, поэтому редко используется в качестве отделки. Самое распространенное изделие из этого материала – спички.

- Пиленый. Этот вид – один из самых дорогих. При производстве такого материала около 60% древесины уходит в отходы (опилки). Пиленый шпон имеет высокие эксплуатационные, а также декоративные показатели. Это очень красивый материал, который нередко используют для отделки элитной мебели и производства музыкальных инструментов.

- Fine Line. Этот тип шпона получил широкое применение за счет того, что его можно легко покрасить в любой цвет. То есть изготовленному из дешевой древесины листовому материалу можно придать вид ценных пород. Шпон Fine Line очень эластичен, легко принимает форму объемных предметов. К тому же полотно отличается демократичной стоимостью.

Каждый вид березового шпона имеет не только различные преимущества и определенные свойства, но и свою область использования.

Применение

Шпон – природный материал, который не уступает по своей декоративности натуральному дереву, а стоит на порядок дешевле. Именно эти параметры позволяют широко использовать этот материал для самых разнообразных целей.

Его применяют для производства многослойных листов фанеры, ящиков, спичек. А также им облицовывают заготовки из МДФ, ДСП и гипсокартона. Материал отлично подойдет и для ремонтных работ. Так, с его помощью можно починить старую мебель – как корпусную, так и мягкую.

Материал хорошо зарекомендовал себя в качестве облицовки фасадов мебели, дверей, покрытий пола, а также спортивного инвентаря. Обладает высокими декоративными характеристиками, поэтому очень часто используется в дизайнерских работах.

Пиленый шпон применяется для производства предметов искусства, элитной мебели, паркета, декоративных панелей. Из этого материала часто делают декоративные шкатулки и сувенирную продукцию, экопосуду и магниты.

Пластинки из березового шпона используют в мозаике, из него создают красивые декоративные панно.

Березовый шпон экологичен, а область его применения широка. Многие вещи, окружающие человека ежедневно, сделаны из этого красивого и безопасного материала.

О производстве шпона смотрите в следующем видео.

Шпон из березы, понятие и виды

Главным плюсом березового шпона можно полноправно считать его уникальную поверхность с интересными узорами.Цвет березы может быть светло желтого или коричневого оттенка, его характерной особенностью является легкий шелковистый блеск поверхности. В современном мире шпон березы является очень востребованным материалом из-за его доступности, а также красивого рисунка и свойств древесины.

Разновидности шпона из березы

Шпон березы бывает следующих видов:

- Лущеный: считается самым распространенным, а также доступным и бюджетным видом, изготавливается на специальном лущильном станке.

- Пиленый: производство выполняется на фанеропильном станке или горизонтальной лесопильной раме, чаще всего хвойных пород. Считается высококачественным методом изготовления.

- Строганый: изготавливается на шпонострогальном аппарате из дорогостоящих пород деревьев. Для каждого сорта дерева используется разное направление для его строгания.

Процесс производства

Березовый шпон представляет собой тончайшую древесную ленту толщиной около 10 мм. Изготовление березового шпона происходит согласно нескольким способам. Лущение подразумевает снятие тончайшего слоя во время вращения заготовки, а ее строгание производится неподвижно. Шпон изготовленный лущением производиться в соответствии ГОСТ 99-96.

Перед изготовлением покрытия, необходимо грамотно подойти к выбору сырья, оно должно быть без изъянов, так как это сильно влияет на стоимость изделий, а также их цвет и узор. На лесоперерабатывающих предприятиях специалисты подбирают необходимую технику для нарезки древесины.

После чего бревна подвергаются разрезанию на кряжи, затем отделяют кору и удаляют все ненужные тела, а также вымачивают при помощи горячей воды. За счет вымачивания древесины она будет легче подвергаться резанию.

К самым распространенным параметрам шпона из березы можно отнести:

- Сорт древесины включительно от 1 до 4, а также его остатки;

- Длина изделий не больше 2100 мм, а их ширина не более 2600 мм;

- Толщина листа не менее 1,0 мм и не более 2,5 мм.

После нарезки материал подвергают высушиванию при помощи специальных сушилок, например, роликовых камер.Благодаря сушке уровень влажности держится в пределе 8%. Затем обработанную древесину распределяют по сортам и складывают в пачки, а также отправляют в складское помещение или в цех для склеивания.

Готовый березовый шпон подвергается кройке при помощи особых ножниц, для получения необходимого размера.Лущеный шпон склеивается и получается фанера, которая обладает привлекательным внешним видом и ярким насыщенным цветом.

Какие отличия натурального шпона от искусственного?

В первую очередь искусственный материал отличается небольшими насечками в структуре, у натурального материала более четкое различение годичных колец, которые создают рисунок. Оттенки натурального шпона всегда выглядят более природными, даже методика изготовления Файн-Лайн не сможет в точности повторить древесный оттенок.

Преимущества шпонового покрытия:

- Натуральный внешний вид;

- Большой выбор расцветок и узоров;

- Легкое производство;

- Долговечность.

Шпоновое покрытие из карельской березы

Выпуск продукции производится из янтаря,перламутра, мрамора и корня, в зависимости от сорта определяется его цена. Карельская береза считается самым популярным материалом для отделки, ее отличительной чертой считается уникальная текстура и оттенок, благодаря чему можно выделить следующие преимущества:

- Красивый и неповторимый древесный узор;

- Возможность обработки любым методом;

- Гладкая и блестящая поверхность;

- Относительно невысокая цена изделий.

Для того чтобы снизить уровень коробления, шпон подвергается медленной и осторожной сушке. Применяется шпон карельской березы для отделки эксклюзивной мебели и дверей. Для шпона выбирают исключительно лесоматериалы, которые произрастают в Финляндии или Карелии.

Что такое шпон?

![]()

Что такое шпон?

Слово шпон происходит от немецкого – Spon, что означает щепка, подкладка. Шпон — это натуральный природный материал, который представляет собой тонкие листы, изготовленные из натуральной древесины различных пород. В зависимости от метода производства шпон называют — лущёным (изготавливается на специальных лущильных станках), строганным или пилёным шпоном.

Лущеный шпон (толщина 0,1 – 10 мм) — это самый распространенный, дешевый и максимально доступный для потребителя вид шпона. Изготавливается на лущильных станках. Для производства лущёного шпона, в основном, используют такие породы древесины, как ольха, береза, сосна, и дуб. Технология его изготовления проста – оцилиндрованные короткие брёвна — чураки нарезаются по спирали, образуя тонкую стружку — шпон, заданной толщины.

Пиленый шпон (толщина от 1 до 10 мм), изготавливается на фанеропильных станках или горизонтальных лесопильных рамах. Производится из древесины хвойных пород: пихты, кедра, ели. Такой шпон имеет особенно высокое качество и может применяться, в частности, для производства дек скрипок и других струнных музыкальных инструментов. Пиленый шпон — достаточно дорогой материал, так как при его изготовлении большое количество древесины уходит на опилки.

Строганный шпон (толщина от 0,2 до 5 мм) изготавливается на шпонострогальных станках. Производится такой шпон, в основном, из древесины ценных пород дерева, имеющей красивую текстуру. Это дуб, бук, акация, орех, красное дерево, карельская береза, ясень, вяз, тис и другие. Для разных пород дерева выбирается разное направление строгания, в зависимости от эффектности природного древесного узора. В результате получают тангентальный, радиально-тангентальный, тангентально-торцовый и радиальный шпон.

Шпонирование – приклеивание шпона на стабильную основу (панель из тамбурата, МДФ, ДСП, фанера и т.д.).

В настоящее время производители предлагают три вида шпона:

натуральный

файн-лайн

мультишпон

Натуральный шпон.

Натуральный шпон — это тонкий лист, который снимается с деревянного массива путем спиливания, слущивания, скалывания или строгания. Натуральным, такой шпон называют потому, что в процессе производства полностью сохраняется уникальная фактура дерева.

При этом натуральный шпон обладает такими качествами как экологичность, изысканность и неповторимость рисунка.

![]()

Файн-лайн шпон.

Шпон файн-лайн (fine-line) — реконструированный шпон, изготовленный по особой технологии из натурального дерева с возможностью имитации различных пород древесины с определенными размерами и разными оттенками. В качестве основного сырья при изготовлении шпона по технологии файн-лайн используется древесина быстрорастущих видов деревьев. «Файн-лайн» шпон производят из лущёного шпона, путем формирования его в блоки, из которых затем получают шпон разнообразных цветов, рисунков и размеров. Технология изготовления такого вида шпона была разработана в соответствии с современными экологическими требованиями и необходимостью получения новой текстуры. Шпон файн-лайн не повторяет ни одну из существующих пород древесины и имеет уникальную четко выраженную структуру, рисунок и цвет, отвечающие современным тенденциям в производстве откосов, арок, порталов, дверей, панелей, мебели и т.д.

При производстве древесина проходит следующие стадии обработки:

Лущение – бревна распускают в ленту определенной толщины, которую затем разрезают на листы шпона определенного размера;

Сушка полученных листов шпона и сортировка их по цвету;

Сквозное прокрашивание — рассортированный шпон погружают в резервуар с красящим раствором;

Склеивание и прессование — крашеные листы собирают в пачки с одинаковым направлением волокон и прослаивают связующим . Клеящий состав не только связывает слои шпона друг с другом, но и создает дополнительный декоративный эффект за счет добавления красителя. Созданная пачка подвергается прессованию под высоким давлением;

Строгание — из полученного блока получают листы строганного шпона с определенной заранее заданной текстурой и структурой.

Состав: 92 – 94 % — натуральная древесины, 7 – 8 % связующее (клей), 0,3 – 0,5 % — краситель.

Преимущества: материал обладает равномерным заранее заданным рисунком и цветом, отсутствуют дефекты, характерные для натурального дерева — сучки, узлы и полости.

Недостатки: материал получается ломким, а так же пористым и при шпонировании требует большого количества клея.

Мультишпон.

Мультишпон – реконструированный специальным образом шпон из натурального дерева. Этот вид шпона можно назвать наиболее «декоративным», т. к. его внешний вид зачастую меньше всего напоминает узоры натурального дерева. Основные цветовые мотивы мультишпона – геометрические узоры, часто сочетающие различные цветовые оттенки. Изделия изготовленные из данного вида шпона, выглядят современно и прекрасно вписываются в любой интерьер в стиле модерн.

Основными достоинствами шпонированных изделий являются:

Экологичность (природный натуральный материал)

Безупречность внешнего вида (богатый ассортимент, возможность удаления дефектов, свойственных массиву дерева)

Длительность эксплуатации (изделия, облицованные шпоном, не рассыхаются, как изделия из массива дерева, не боятся влажности и температуры).

Лущеный шпон – универсальный полуфабрикат

Лущеный шпон − универсальный ценный полуфабрикат для производства разнообразной продукции с высокой добавленной стоимостью. Шпоном называют любой тонкий лист древесины (от нем. Span − стружка). В деревообработке различают шпон лущеный, строганый и пиленый.

Производство лущеного шпона − это часть технологического процесса производства клееной фанеры. Лущеный шпон используется в основном для изготовления фанеры и фанерной продукции. Строганый шпон применяют для облицовки мебельных щитов. Производство строганого шпона может быть самостоятельным предприятием или частью мебельного комбината как основного потребителя этой продукции. Пиленый шпон − это разновидность пиломатериалов, тонкие дощечки толщиной не более 6−8 мм, которые сегодня используют прежде всего для производства напольных покрытий. Пиленый шпон выпускается на лесопильном предприятии.

По объемам выпуска лущеный шпон толщиной 1−2 мм является наиболее массовой продукцией фанерных производств. Из него изготавливают фанеру − слоистый материал с взаимно перпендикулярным направлением волокон в смежных слоях − и фанерную продукцию, структура которой может отличаться другим расположением волокон в слоях. Рядовая фанера типа interior предназначена для использования внутри помещений (обычно это материал марки ФК из березового шпона на карбамидных клеях), а фанера типа exterior − для использования при наружных работах (это, например, материал марки ФСФ на фенольных связующих). Некоторые разновидности фанеры ФСФ называют строительной фанерой. К ним относится обычно фанера толщиной 12−20 мм из соснового шпона толщиной 2 мм и более, как квадратного формата, так и с соотношением сторон 1:2 (например, 1,22 х 2,44 м).

Головным оборудованием в производстве шпона являются линии лущения-сушки шпона, состоящие из накопителя чураков, центровочно-загрузочного устройства, лущильного станка с конвейерами для уборки отходов, приемного конвейера для шпона и ленточной сушилки с ножницами для рубки шпона на выходе. Признанный лидер в производстве оборудования для изготовления шпона и фанеры − финская фирма Raute. В качестве лущильных можно использовать станок модели 2HV-78 для чураков длиной 1,65−1,9 м или станок модели 4VKKT-104/75 для чураков длиной 2,2−2,5 м и максимального диаметра 80 см. Нужно помнить, что увеличение длины чурака снижает полезный выход шпона, то есть увеличивает долю отходов, но зато позволяет получать ценный шпон большой длины. Среди сушилок наиболее современные и эффективные − ленточные моделей VMSK той же фирмы Raute.

Лента шпона после сушки рубится на пневматических ножницах на форматные листы, которые сортируются по качеству. Шпонопочиночные станки могут повысить сортность шпона за счет постановки заплаток на месте черных и выпавших из тела листа сучков. Среди наиболее современного оборудования, которое используется на этом участке, − роторные ножницы, в том числе производства российского завода «Пролетарская свобода», а также полностью автоматизированная система починки шпона RoboPatching фирмы Plytec (Финляндия).

В клеильно-обрезном цехе следует использовать линии нанесения клея и сборки пакетов с прессом холодной подпрессовки. Головным оборудованием здесь остаются горячие многоэтажные прессы с современными системами автоматического управления циклом прессования. После выдержки и охлаждения фанера проходит операции послепрессовой обработки клееной продукции: форматную обрезку, сортирование, переобрез и мелкий ремонт отдельных листов, шлифование (по необходимости) и упаковку.

К «элитным» видам фанеры следует отнести авиационную и бакелизированную (бакфанеру). Производство авиационной фанеры регламентировано ГОСТ 102, разработанным еще в 30-е годы прошлого века для нужд авиастроения. Наибольший интерес вызывает фанера марки БП-А толщиной 1 мм, получаемая из трех слоев шпона толщиной 0,4 мм (разница 0,2 мм устраняется упрессовкой). Такой материал обладает высокой прочностью при низкой плотности, к тому же не боится вибрации и низких температур, что весьма ценится в авиастроении.

Изготовление авиационной фанеры не требует каких-либо изменений базовой технологии по сравнению с производством рядовой фанеры. При этом используется березовое сырье только первого сорта, лущится шпон малой толщины и применяется водостойкий фенолоформальдегидный клей.

Бакфанера отличается от рядовой фанеры тем, что слои шпона для нее предварительно пропитываются фенольной (бакелитовой) смолой и подсушиваются без отверждения смолы. Затем эти слои помещают в горячий пресс, в котором под высоким давлением происходит плавление и отверждение термореактивной смолы и формируется материал высокой прочности и атмосферостойкости плотностью около 1,2 г/см 3 . Бакфанера широко применяется в судостроении (особенно в строительстве яхт), автостроении, гидротехническом строительстве, как конструкционный материал − в машиностроении, в качестве многоразовой опалубки и др. Длина листов бакфанеры может доходить до 7,7 м.

Для производства этой продукции необходимо оборудовать участок пропитки и сушки пропитанного шпона. Пропитка может выполняться методом окунания или с помощью автоклавов, сушка − в обычных конвективных роликовых сушилках типа СУР-4, СУР-5 ярославского завода «Пролетарская свобода». На участке прессования нужен специальный пресс, например, отечественный марки Д7247 или фирмы Italpresse (Италия) с удельным давлением до 5 МПа.

Еще один уникальный материал, получаемый из лущеного шпона, − древесно-слоистые пластики. Технология их изготовления схожа с технологией изготовления бакелизированной фанеры. Разница заключается в структуре материала (волокна в смежных слоях могут быть взаимно перпендикулярны, параллельны или даже составлять угол 45°) и необходимости очень высокого давления при прессовании − до 15 МПа. Это позволяет добиться упрессовки пропитанного березового шпона примерно на 40% от прежнего объема и повышает плотность пластиков до 1,3 г/см 3 . Основная область применения пластиков − замена деталей из цветного металла в машиностроении. Пластики прессуются в виде плоских квадратных листов (толщиной 1−12 мм) или плит (толщиной до 60 мм) с длиной стороны 1,6−1,9 м, а затем распиливаются на заготовки для различных деталей. Из пластиков изготавливают дейдвудные подшипники для судостроения, детали электроаппаратуры высокого напряжения, самосмазывающиеся подшипники (в том числе для ползунов лесопильных рам), детали текстильных машин, зубчатые колеса, втулки и т. п.

В качестве головного оборудования здесь нужен пресс с давлением до 25 МПа производства упомянутой уже фирмы Italpresse, при этом число этажей в прессе и их размеры могут быть согласованы с заказчиком.

В последние годы большое распространение получили шпоновые балки LVL (Laminated Veneer Lumber). Их предшественниками можно считать фанерные плиты. Этот материал отличается от рядовой фанеры структурой листов. Так же как и в древесно-слоистых пластиках, при изготовлении LVL часто используют продольное расположение волокон в смежных слоях, а сами плиты раскраивают на заготовки целевого назначения − для деталей сельхозмашин, оборудования для мукомольной промышленности, для изготовления спортивного инвентаря (лыж, клюшек), то есть в тех случаях, когда прочности натуральной (массивной) древесины недостаточно.

Сращивание шпона по длине позволило склеивать фанерные плиты большой длины. Затем такие плиты распиливаются на шпоновые доски заданной ширины. При использовании в строительстве в качестве деталей несущих конструкций шпоновые доски получили название балок. На российском предприятии «ЛВЛ-Югра» выпускают балки длиной 1,8−2,5 м, шириной 160−360 мм и толщиной 27−75 мм. В качестве исходного полуфабриката используется в основном хвойный шпон толщиной 3,2 мм. Особенно широко LVL-балки применяются в деревянном домостроении при устройстве полов, в качестве надпотолочных покрытий, стоек, распорок, перемычек и т. п. − они экономичнее, чем пиломатериалы. Шпоновые доски используют также в деталях дверных и оконных блоков, как элементы интерьера. Преимущество деталей из шпоновых досок перед деталями из массивной древесины заключается в высокой формостабильности: они склеены из тонких слоев и менее подвержены растрескиванию и короблению.

Производство LVL-балок требует установки в цехе фанерного завода дополнительной линии для сращивания «на ус» листов шпона по длине и использования однопролетного пресса с увеличенными размерами плит. На «ЛВЛ-Югра» используется пресс с размерами плит 8 х 2 м. Если длина заготовки больше 8 м, то прессование выполняется в две стадии.

На фанерных предприятиях наряду с форматным шпоном, который полностью идет на производство фанерной продукции, образуется небольшой объем неформатного шпона. Часть его подвергается операции ребросклеивания и превращается в форматный шпон, но остается еще сравнительно узкий кусковой шпон, который вполне может быть использован для получения попутной продукции. Так называемый товарный шпон представляет интерес для мебельных фабрик, где из него изготавливают детали повышенной прочности, в основном для стульев и кресел. Такие детали могут быть плоско- или гнутоклееными. Плоскоклееные детали (например, боковины стульев) производят в обычных этажных горячих прессах, а гнутоклееные (например, спинки стульев, царги) − в таких же прессах, но с плитами нужной кривизны.

В заключение следует добавить: в составе лесоперерабатывающего предприятия, на которое поступает разнообразное сырье, в том числе большого диаметра, может быть не только лесопильное, но и фанерное (шпоновое) производство. Согласно экономическим расчетам, из крупных лесоматериалов (диаметром более 30 см) целесообразно получать лущеный шпон, а не пиломатериалы. Полезный выход продукции при этом составляет примерно 70% (для пиломатериалов − не более 55%), так как лущение − это резание без образования опилок. Вторичным сырьем при лущении являются шпон-рванина, то есть отходы при оцилиндровке (до 20%) и «карандаши» (остаток от лущения чураков − 8−10%). Шпон-рванина обычно используется в качестве топлива для котельных, а «карандаши», которые представляют собой идеальной формы цилиндры диаметром 70−100 мм при длине 1,6−2,5 м, могут найти применение без какой-либо дальнейшей переработки. Существенный плюс производства лущеного шпона заключается в том, что сырой шпон после лущения сразу отправляется в сушилку, откуда через несколько минут выходит лента сухого шпона, которая может быть свернута в рулон и оправлена потребителю в любой конец планеты без риска загнивания материала (конечная влажность шпона − 8−10%).

Лесопильное предприятие с богатой сырьевой базой может расширить свое производство за счет строительства лущильно-сушильного цеха. Для этого на складе сырья нужно оборудовать участок раскроя окоренных бревен на чураки заданной длины (1,6−2,5 м) и соорудить бассейны для прогрева чураков (период прогрева при температуре воды 40−45 °С − примерно одни сутки). В основном цехе следует установить линии лущения-сушки шпона производительностью до 4,5 м 3 сухого шпона в час. При двухсменной работе годовая производительность одной линии (при фонде рабочего времени 4 тыс. ч) составит 18 тыс. м 3 . Потребность в сырье будет примерно 30−40 тыс. м 3 (расходный коэффициент существенно зависит от диаметра и длины чураков). Сегодня кубометр круглых хвойных лесоматериалов стоит ориентировочно 2 тыс. руб., а кубометр лущеного шпона (толщиной 1,5 мм) − примерно 10 тыс. руб. Дополнительную прибыль может дать реализация шпона-рванины на топливо и «карандашей» как самостоятельной товарной продукции.

Учетной единицей лущеного шпона являются не только кубометры, но и квадратные метры, так как шпон можно использовать также для облицовки поверхностей. При наличии такого потребителя предприятие получает стимул производить шпон минимально возможной толщины (для твердых пород − от 0,6 мм).