Чем заменить припой в домашних условиях?

Как припаять провод без паяльника

Иногда случаются такие ситуации, когда нужно срочно спаять провода, а паяльника под рукой не оказалось. Возникает проблема: как припаять провод без паяльника? Тут на выручку приходят советы домашних мастеров.

Материалы для пайки проводов без паяльника

Чтобы осуществить паяльный процесс, понадобятся источник нагрева и всё те же припой и флюс (канифоль). Для облегчения соединения проводов лучше использовать припой в виде тонкой проволоки.

Важно! Лучшим вариантом для пайки будет использование свинцово-оловянной трубочки с флюсом внутри. Не нужно отдельно наносить канифоль и припой.

Использование метода лужения при пайке

Быстрым способом припаивать провода является лужение. Для этого можно пользоваться обыкновенным гвоздём или куском медной проволоки, конец которой нужно расплющить молотком. Пайку производят следующим образом:

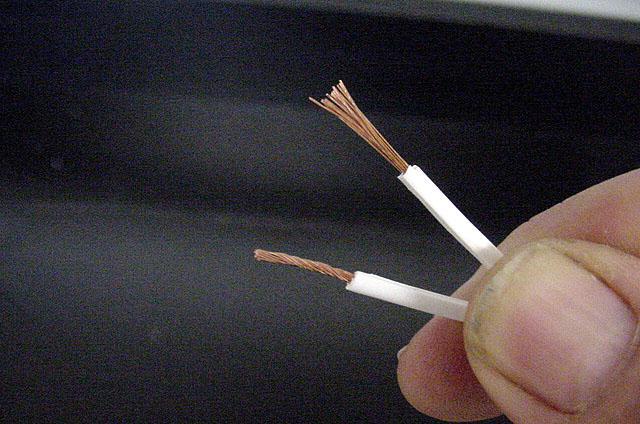

- Очищенные от изоляции концы проводов скручивают.

- На скрутку наносят флюс.

- Припой с помощью напильника или надфиля превращают в порошок.

- Флюс на скрутке обильно посыпают свинцово-оловянной крошкой.

- Металлический стержень (гвоздь, медный провод и пр.) нагревают на открытом огне. Для этого может использоваться газовая конфорка или паяльная лампа.

- Раскалённым сердечником проводят вдоль скрученных проводов до получения луженой поверхности соединения.

Особенности пайки в жёлобе

Соединение как одножильных, так и многожильных кабелей сечением 3 мм2 без паяльного оборудования возможно оригинальным способом:

- делают скрутку зачищенных концов проводов;

- кусок фольги сгибают так, чтобы получилась удлинённая ванночка;

- в неё помещают скрутку;

- на зачищенные провода наносят флюс и засыпают оловянный порошок;

- фольгу прогревают открытым огнём зажигалки или другим источником пламени;

- во время прогрева скрутку поворачивают вокруг своей оси;

- по окончании пайки остатки фольги удаляют;

- спаянную скрутку оборачивают термоусадочной плёнкой и прогревают до получения плотного слоя изоляции.

Пайка посуды или ёмкостей

Со временем металлическая посуда может проржаветь. Не надо спешить выкидывать прохудившуюся кастрюлю, её стоит запаять.

Как это сделать без паяльника? Для этого существует простой способ. Для жала понадобится кусок металлической полосы шириной 30-40 мм и толщиной не более 1 мм. Это то, что можно использовать вместо паяльника. Также нужно приготовить кусок свинцово-оловянного сплава, флюс и паяльную лампу или газовую горелку. Работу выполняют в несколько этапов:

- Металлическую полосу обрезают таким образом, чтобы было удобно её держать рукой. Эту сторону полосы оборачивают теплостойким материалом.

- Второй конец обрезают в виде литеры V. Его затачивают напильником.

- Кастрюлю переворачивают вверх дном. Под неё подкладывают какой-либо материал с металлической пластинкой так, чтобы металл плотно прилегал снизу к отверстию в днище.

- Наждачной бумагой зачищают поверхность вокруг дырки.

- Припой нарезают кусочками ø 3-5 мм.

- На зачищенную поверхность наносят флюс.

- Затем вокруг отверстия укладывают кусочки припоя.

- Рабочий конец полосы нагревают на открытом огне.

- Самодельным паяльником лудят ремонтируемый участок днища кастрюли.

- После остывания пайку полируют наждаком.

Обратите внимание! Для пайки посуды и различных ёмкостей для готовки еды нужно применять пищевой сплав, который состоит на 90% из олова. Этот металл абсолютно безвреден для здоровья человека.

Паяльная паста для пайки без паяльника

Паяльная паста включает в себя флюс и припой. Это очень удобно при пайке без паяльника. Не надо возиться отдельно с этими двумя компонентами. Достаточно одного нанесения пасты на место соединения проводов и затем прогреть его до температуры плавления припоя.

Паяльная паста состоит из металлического порошка, флюса и фиксатора (клейкое вещество для удержания сплава в жидком состоянии в пределах пайки). Паста содержит порошок из олова и свинца с добавкой серебра. Пропорции состава варьируются в зависимости от предназначения средства.

При нагреве флюс мгновенно испаряется, припой прочно и плотно охватывает всю скрутку проводов. В результате пайка получается высокого качества. Применимый состав позволяет обходиться без паяльников и паяльных станций.

Для пищевой пайки рекомендуется применить пасты следующих марок: ПОС 63, ПОМ 3 и другие. Пайку пастой используют для работы с микросхемами, где вместо паяльников берут тонкие металлические стержни, прогреваемые внешними источниками тепла.

Метод пайки фольгой

Фольга с успехом может заменить припой. Это тонкая алюминиевая плёнка, которая для плавки требует минимум тепловой энергии. Такой способ пайки удобен для соединения тонких проводов, которые используют китайские производители в своих многочисленных электрических и электронных изделиях. Поступают следующим образом:

- проводки очищают от изоляции по длине концов 1,5-2 см;

- жилы скручивают;

- скрутку покрывают тонким слоем паяльной пасты и заворачивают в фольгу;

- полученное соединение прогревают газовой зажигалкой или пламенем свечи;

- в течение 1 минуты образуется прочное спаянное соединение проводов.

Пайка проводов гирлянды и наушников без паяльника

На рынке радиотоваров практически все гирлянды и большинство наушников изготовлены в Китае. Китайские производители в своей борьбе за экономию материалов используют в продукции провода настолько тонкие, что припаять их друг к другу обычным паяльником довольно трудно.

Поэтому при выполнении ремонтных работ лучше обойтись вообще без паяльника. Зачищенные концы проводков скручивают в плотное соединение. Берут заострённый стержень из медной проволоки ø 1-2 мм. Скрутку покрывают паяльной пастой. Пруток прогревают свечой на расстоянии 3 см от кончика жала. Одновременно с этим жалом проводят по скрутке, получая качественную пайку. Это один из лучших методов, как припаять тонкие провода без паяльника.

Существует ещё один остроумный способ пайки тонких проводов. В качестве паяльного стержня используют обычную канцелярскую скрепку. Её изгибают так, чтобы было удобно паять, удерживая пруток пассатижами.

Пайка проводов к плате без паяльника

Бывают такие случаи, когда проводок отрывается от платы. Как лучше всего припаять провод к старому месту схемы электронного устройства, когда не оказалось под рукой паяльника?

Потребуется источник нагрева. Если рядом окажется газовая конфорка или паяльная лампа, то это будет лучшим условием. В отсутствие их пригодится обыкновенная зажигалка и любой заострённый металлический предмет, лучше гвоздь. Чем тоньше будет металл, тем быстрее он нагреется от пламени зажигалки.

Как правило, на месте старой пайки могут оказаться остатки припоя и флюса. Если даже их не окажется, то кончик оторванного проводка зачищают и придавливают его раскаленным гвоздём к старому месту крепления. Действовать нужно осторожно, чтобы не повредить саму плату. Эту же операцию можно провести с помощью швейной иглы.

Дополнительная информация. Некоторые домашние умельцы используют обыкновенный карандаш. Его зачищают так, чтобы графитовый стержень был длиной 1,5 см. На конец карандаша одевают проволочную петлю, соединённую с одним из проводов 12 вольтового блока питания. Другой провод подсоединяют к скрутке. Соприкасаясь с паяльной пастой на скрутке, графит нагревает и плавит припой.

Помимо описанных методов пайки, можно найти ещё много способов обходиться без паяльного оборудования. Главное условие в этом деле – это обеспечение прочного неразрывного и безопасного соединения проводов.

Видео

Как припаять без паяльника: провод, плату, контакты

Для соединения различных сплавов и металлов часто применяется технология пайки. Она предусматривает использование специального оборудования, которое способно оказывать точечное тепловое воздействие. При отсутствии паяльника также может быть проведена пайка, для чего применяются специальные инструменты, к примеру, паяльник. Рассмотрим особенности подобного процесса подробнее.

Использование самодельного жала

Для экономии средств многие мастера решают создать самодельное жало. Принцип работы паяльника достаточно прост:

- Есть нагревательный элемент, который получает питание от сети энергоснабжения.

- Тепло передается жалу, которое имеет заостренную форму.

- При контакте наконечника с обрабатываемым материалом он разогревается и становится пластичным.

Изготовить самодельную конструкцию можно следующим образом:

- Требуется кусок медного провода, который имеет диаметр около 0,5 см. В качестве жала может применяться проводник, один конец которого затачивается под углом 45 градусов. Требуется и небольшой кусок ткани, устойчивый к воздействию температуры.

- Один из концов кабеля изолируется. Он будет использоваться в качестве рукоятки. Часто в качестве изоляционного материала применяется стеклоткань. Фиксация проводится при помощи термостойкого клея.

Пайка без паяльника может проводится при применении источника огня, к примеру, газовая плита. При помощи огня наконечник разогревается, после чего нужно коснуться припоя или канифоля. За счет применения специального материала наконечник залудится и жало можно будет использовать в качестве паяльника.

Спаять гирлянду подручными средствами

Часто проблемы возникают с гирляндами, которые применяются для украшения дома или ели. Из-за применения тонких жил они часто перебиваются и требуется провести пайку. Среди особенностей этой работы отметим следующие моменты:

- В большинстве случае проблема возникает в блоке управления, так как провода крепятся ненадежно.

- Прорыв может возникнуть по всей длине изделия.

- Если все источники света подключены параллельно, то выход из строя лишь одного приводит к размыканию всей цепи.

Отошедшие контакты найти довольно просто, а вот обрыв только при применении тестера. Только после нахождения места обрыва можно приступить к пайке. Припаять без паяльника можно следующим образом:

- В места обрыва провода следует очистить.

- Можно сделать небольшую скрутку, на которую наносится паста. Она будет использоваться для распределения применяемого сплава.

- Следующий шаг заключается в расплавке припоя, для чего можно использовать зажигалку или свечу.

- После этого место соединения изолируется при помощи трубки, которая также немного прогревается для повышения ее пластичности.

Подобная технология может применяться для восстановления состояния наушников. Процедура пайки не занимает много времени.

Пайка проводов без использования паяльника

Провода подвержены обрыву. Припаять провод без паяльника можно при учете нескольких рекомендаций:

- Для начала находится место обрыва и концы зачищаются.

- После этого провода скручиваются между собой для создания прочного соединения.

- Место, которое подвергается обработке, следует немного разогреть. Для этого можно использовать зажигалку или другой источник тепла.

- Припой также разогревается до пластичного состояния, после чего наносится на место соединения.

При работе с проводами крупного сечения следует размельчить припой и посыпать его на поверхность, после этого разогреть поверхность свечой или зажигалкой. В этом случае припой заполняет свободное пространство, за счет чего обеспечивается надежный контакт. При рассмотрении того, как припаять без паяльника следует учитывать тот момент, что подобным образом можно обработать только провода с диаметром 2 мм.

Пайка проводов без паяльника

Если нужно провести пайку плоского элемента, то детали предварительного лудятся. На момент пайки жила прижимается и посыпается стружкой выбранного сплава, после чего поверхность разогревается.

Материалы для пайки проводов без паяльника

В целом можно сказать, что процедура пайки без применения специального прибора во многом не отличается от обычной. Для этого могут понадобится следующие материалы:

- Непосредственно припой.

- Ограничительный элемент, который не даст металлу растекаться.

Кроме этого, нужно уделить внимание процессу зачистки обрабатываемой поверхности. Рекомендуется ее очистить от загрязнений, после чего обезжирить.

Особенности пайки в желобе

Если нужно провести обработку проводов с диметром до 3 мм, то можно обойтись без паяльника, для этого используются желоба. Изготовить их можно из алюминиевой фольги, толщина которой составляет 0,8 мм. Рекомендации по проведению пайки в домашних условиях в это случае выглядят следующим образом:

- Снимаются изоляционные материалы.

- Поврежденные концы следует скрутить между собой, после чего укладываются параллельно.

- Из фольги изготавливается желоб, который будет охватывать место соединения. Он применяется для распределения припоя. Рекомендуется использовать стружку.

- Фольгированный желоб нагревается при помощи свечи или зажигалки. В этом случае нужно быть осторожным, так как расплавленный металл может вытекать и стать причиной получения ожогов. При работ рекомендуют использовать плоскогубцы.

При необходимости припой, который вытек наружу, можно защитить наждачной бумагой. За счет применения фольги существенно повышается степень изоляции.

Пайка посуды или емкостей

Очень часть возникает необходимость в проведении паки посуды и других емкостей. Без подходящего паяльника провести работу можно только в случае, если отверстие имеет диаметр 6 мм. Среди особенностей проводимой процедуры отметим следующие моменты:

- В качестве припоя применяется ПОС60. Этот сплав характеризуется более привлекательными эксплуатационными характеристиками, создаваемая заплатка может выдерживать существенное механическое воздействие.

- Участок вокруг места дефекта зачищается. Рекомендуется создать поверхность, которая напоминает воронку.

- Обработка проводится при применении соляной кислоты. Она способна удалить все загрязнения с обрабатываемой поверхности.

- С обратной стороны рекомендуется разместить пластину, которая не даст вытекать припою. После застывания сплава пластина убирается.

Припой ПОС-60 1мм

Как и ранее, припой следует сделать стружкой, которая заполняет отверстие. После этого на проблемный участок нагревается при помощи лампы или другого источника тепла.

Паяльная паста для пайки без паяльника особенности применения

В продаже встречается специальная паста, которая может применяться в качестве припоя. Кроме этого, ее можно изготовить своими руками. Среди особенностей проводимой работы отметим следующие моменты:

- Проводится зачистка обрабатываемого участка. С каждого провода удаляется изоляция. После этого нужно провести обезжиривание, так как на поверхности жил может остаться нагар.

- При помощи кисточки или другого подобного инструмента наносится паста. Стоит учитывать, что она должна быть распространена равномерно по всей поверхности соединения. Кисточка подбирается в зависимости от поперечного сечения провода.

- Участок, на который была нанесена паста, нагревается. Для разогрева припоя в качестве нагревателя может применяться строительный фен или самодельно жало, обычная зажигалка. Нужно следить за тем, чтобы вещество не закипало, так как это может привести к изменению его основных свойств.

Паста для пайки без паяльника

Состав создаваемой пасты своими руками может несколько изменяться в зависимости от области применения. После воздействия высокой температуры паста становится сплошным материалом, устойчивым к механическому и иному воздействию.

Фольга как способ пайки

Способ пайки с использованием фольги характеризуется практичностью. Как правило, для восстановления соединения требуется всего 5 минут. Фольга может применяться в качестве припоя, который разматывается по всей площади и разогревается до высокой температуры. За счет этого существенно повышается пластичность материала, после остывания он затвердевает.

Фольга может применяться в самых различных случаях. Примером можно назвать повреждение платы или соединения проводов. Среди особенностей проводимой работы отметим следующие моменты:

- Выполняется стандартная подготовка контактов.

- Концы скручиваются для формирования соединения. За счет этого существенно повышается надежность соединения.

- Отрезается требуемое количество фольги, место соединения оборачивается в несколько мотков.

После этого при помощи строительного фена или другого источника тепла проводится равномерный нагрев. Поверхность фольги при воздействии тепла быстро становится мягкой и пластичной, после прекращения нагрева быстро остывает и затвердевает, обеспечивая требуемую степень герметизации и прочность.

В заключение отметим, что без паяльника провести ювелирные работы, а также пайку плат практически невозможно. Это связано с отсутствием возможности направленного воздействия теплом. Однако, в некоторых случаях паяльник и другие инструменты не требуются.

Химия для пайки

Пайка — это соединение деталей между собой, для соединения этих деталей используется два основных компонента, это припой и флюс. Ни один процесс пайки не обходится без таких материалов как припой, флюс, канифоль, некоторые радиолюбители используют паяльные кислоты, различные смеси и прочее. В этой статье о них и поговорим.

Припой (олово)

Припой — это металл или сплав, применяется для соединения и пайки радиодеталей, имеет температуру плавления ниже, чем соединяемые металлы. Припой прочно соединяет радиодетали между собой, растекается по нему и заполняет зазоры или отверстия между соединяемыми деталями.

Припои бывают мягкие – температура плавления до 300°C и твёрдые – выше 300 °C. Мягкими припоями являются оловянно-свинцовые сплавы.

Продается они в катушках, тюбиках или же в виде прутков. Припои продаются даже с флюсом, такие легче плавятся и канифоль для пайки радиодеталей обычно не требуется. Радиолюбители часто применяют припой марки ПОС-61.

При использовании низкотемпературных припоев необходим специальный флюс, поскольку стандартный флюс при низких температурах малоактивен.

У бессвинцовых припоев температура плавления либо выше, либо ниже чем у свинцовооловянных видов припоя. Оловянно-свинцовые припои смачиваются лучше чем бессвинцовые, паять ими удобнее. Швы при использовании бессвинцовых припоев, возникающие при длительной эксплуатации также хуже, чем у припоев, содержащих свинец.

Канифоль

Канифоль бывает еловая или сосновая, применяют для пайки радиодеталей совместно с припоем, канифоль ускоряет пайку и способствует быстрому лужению радиодеталей. Канифоль помогает припою прилипнуть к поверхности и растекается по ней блестящей пленкой. После этого деталь очень легко припаивается.

Перед началом пайки разогретый паяльник сначала «макают» в канифоль, затем жалом паяльника дотрагиваются до припоя, после чего уже прикасаются к месту спаивания деталей. Количество канифоли здесь играет немаловажную роль и жалеть ее не надо Есть и другие способы нанесения канифоли, например, поднося кусочек к месту пайки, так например лудят вывода радиоэлементов или залуживают провода, всё зависит от конкретного случая.

Флюс

Флюс предназначен для удаления окислов или жировых загрязнений с поверхности металла, улучшения растекания жидкого припоя и для смачивания места пайки.

С помощью флюса вывода радиодеталей залуживаются и паяются очень быстро. Флюсы бывают химически активными (кислотными) и пассивными (нейтральными). Активными флюсами называют те флюсы, в составе которых присутствуют вещества, способные вступать во взаимодействие с металлом, это кислоты, хлористый цинк. При использовании таких флюсов паяльные швы подвергаются коррозии, что конечно же является недостатком этих видов флюсов. Но это не означает что применять такие флюсы нельзя, можно, только после того как закончите работу, плату нужно очистить от этого флюса. Одним из таких флюсов является флюс ЛТИ-120.

Многие радиолюбители применяют нейтральный флюс СКФ, такой флюс состоит из: спирта

40% и абсолютно не вреден для печатных плат.

Такой флюс можно изготовить и самому в домашних условиях, для этого берется спирт (70-90%), можно приобрести например в аптеке, и канифоль, ее нужно измельчить. Затем наливаем спирт в небольшую емкость, например в тюбик, и туда насыпаем крошки канифоли, в процентном соотношении примерно 70% спирта и 30% канифоли, затем закрываем пробку и взбалтываем до тех пор, пока канифоль полностью не растворится.

Флюсы бывают для пайки алюминия, нержавеющей стали, латунных, медных и стальных изделий, в виде раствора или порошка. В обычных условиях алюминий с трудом поддается пайке, так как на его поверхности после очистки мгновенно снова образуется оксидная пленка. Поэтому после зачистки место будущего спая на алюминии или его сплавах немедленно заливают заранее расплавленной канифолью. Пайку ведут мощным (не менее 100 Вт) паяльником, используя припой, состоящий из 80% олова и 20% цинка или 95% олова и 5% висмута. Припой набирают на паяльник и переносят на защищенную канифолью поверхность спая. Залуженный таким образом алюминий сравнительно легко поддается спаиванию. К его луженой поверхности можно припаять, например, медные провода.

Паяльная паста

Паяльная паста представляет собой пастообразное вещество, состоит из мельчайших шариков припоя, флюса и различных добавок. Паяльные пасты бывают безотмывочные и водосмываемые, последние содержат активные вещества, частицы которых могут стать причиной коррозии, если не удалить их с поверхности печатной платы.

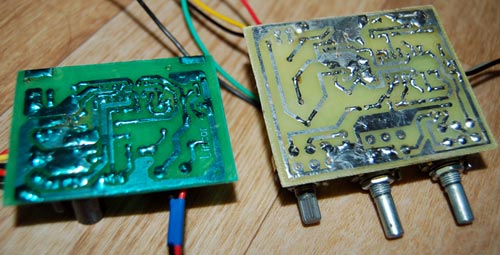

Паяльная паста в основном применяется для поверхностного монтажа, для чип (SMD) радиодеталей и особенно удобны для пайки в труднодоступных местах. Пайка радиодеталей такой пастой осуществляется с помощью паяльной (фен) или ИК станции. Если вкратце, то технология следующая, сначала наносят капли пасты на места будущего спая, располагают радиодетали и нагревают.

Последовательность действий при пайке следующая:

1. Сначала поверхность платы нужно очистить, обезжирить и высушить. Для ускорения сушки можно воспользоваться феном.

2. Печатную плату необходимо надежно зафиксировать в горизонтальном положении, чтобы компоненты не слетели.

3. Паяльную пасту нужно наносить на печатную плату в местах будущей спайки, добиться чтобы вся паяемая поверхность была смочена пастой.

4. На плату устанавливаются детали: чип резисторы, конденсаторы, микросхемы и пр…

Постарайтесь добиться точного совмещения ножек микросхем и компонентов на печатной плате.

5. В идеале плату нужно подогревать еще и снизу, через пару минут фен устанавливается на температуру 150*C и несильной струей воздуха чтобы не сдуть детали, прогревается паяемая верхняя сторона платы вместе с установленными деталями. Прогрев продолжается до тех пор, пока флюс из паяльной пасты не испарится. Далее фен устанавливается на температуру около 240*C (температура плавления оловянно-свинцовой паяльной пасты около 200*C), и поверхность платы снова прогревается, при этом частицы припоя в пасте должны оплавиться и сформировать аккуратную пайку.

6. После окончания пайки плате нужно дать время остыть, затем можно ее промыть

Паяльный жир и паяльная кислота

Паяльный жир (бывает активным и нейтральным) нужен для тех же целей, что и канифоль, снимать невидимую оболочку-окисел с металла и улучшать пайку. Но если канифоль не справляется с этой задачей и эту оболочку со стали снять не может, то паяльный жир — пожалуйста!

Если металл не хочет лудиться, применяют паяльную кислоту. Преимущества кислоты в том, что она быстрее и качественнее обезжиривает детали для пайки, чем канифоль и жир паяльный.

Недостаток ее в том, что после пайки она еще долго реагирует с металлом, а также является очень неплохим проводником электрического тока, поэтому ее никогда уважающие себя электрики и электронщики не используют, им ни к чему посторонние пути прохождения тока.

Медь, бронзу, латунь можно паять канифолью или флюсом, свинец канифолью не будет паяться, нужно паять паяльным жиром. Если никель, сталь или железо то применяют паяльную кислоту, после пайки остатки кислоты нужно смыть водой. Если есть вариант выбора, то стоит выбирать все таки паяльный жир, т.к. он совмещает в себе преимущества и кислоты и жидкой канифоли (флюса).

Бура

Это высокотемпературный флюс (700-900*С), буру используют как флюс для пайки сталей, чугуна, меди и её сплавов среднеплавкими медными, латунными, золотыми и серебряными припоями. Расплавленная бура растворяет окислы металлов и очищает поверхность спаиваемых деталей. После применения буры при пайке необходимо удалять оставшиеся соли, применяя механическую зачистку.

Бура с борной кислотой при смешивании по весу один к одному образует борный флюс. Нужно перемешать составляющие, тщательно растереть в фарфоровой ступке, нагревая растворить в дистиллированной воде и выпаривать до твёрдого остатка. Для повышения активности флюса в смесь добавляют фтористые и хлористые соли.

Оксидал

Применяется для очистки жал паяльников или для пайки окисленных выводов радиодеталей. Для лучшего действия оксидала паяльник должен быть не менее 40 ватт. Продается оксидал в виде порошка, при работе с ним он выделяет неприятный запах и место около пайки покрывается «инеем». После пайки оксидалом остатки удаляются механическим путем.

Цапонлак

Цапонлак применяют для покрытия печатных дорожек с целью защиты их от внешних воздействий, например для защиты от влаги. Со временем на местах спайки радиодеталей могут появляться микротрещины, а проникновение в трещину паров воды со временем вызывает образование не проводящих тока оксидов. Цапонлак, нанесенный на точку пайки, образует прочную поверхностную упругую пленку и защищает это место от влаги.

Цапонлак бывает разных цветов: зеленого, красного, синего… Наносить его на плату лучше кисточкой или мягкой губкой. Покрывать цапонлаком (и вообще любыми ацетоносодержащими веществами) печатные платы целиком не рекомендую. Для этих целей продаются специальные бесцветные лаки.

Плата, покрытая цапонлаком:

Цапонлак удобно применять для фиксации резьбовых соединений, например чтобы не развинчивалась гайка.

Bga паста своими руками

Первым делом нужно из прутка припоя получить порошок (чем мельче, тем лучше). Для этого автор использует дисковую фрезу диаметром 40 мм, толщина значения не имеет.

Прежде чем «крошить» припой, необходимо сделать защиту из пластиковой бутылки. Отрезаем нижнюю часть, в дне делаем отверстие и надеваем на бормашинку.

Дисковая фреза позволяет сразу получить достаточно мелкий порошок и экономить время при работе со ступкой. Фреза имеет крупный зуб, и потому не забивается мягким припоем, как это происходит со средними и мелкими напильниками.

Cоветуем: Рабочий верстак, который должен быть у каждого мастера

Паяльная паста и ее свойства

Изначально данные составы использовались в технологиях типа SMT. В настоящее время их сфера распространения существенно расширилась. Паста включает такие основные компоненты:

- Припой в виде порошка с разной степенью дробления. Как правило, выбираются сплавы, включающие олово, свинец, серебро. Особое распространение получили бессвинцовые пасты.

- Флюс для обезжиривания.

- Необходимые добавки для связывания. Они упрощают монтаж и крепление smd-компонентов на платах. Для больших размеров платы требуется более вязкая паста.

- Активаторы и дополнительные компоненты.

Качественная пайка обеспечивается в том случае, если соблюдены срок и условия хранения. У большинства компонентов срок годности не превышает полгода. Для хранения и перевозки необходимо обеспечить режим от +2 до +10оС.

Применение паяльной пасты

Паяльная или припойная паста применяется в радиоэлектронной промышленности для монтажа SMD-компонентов на печатные платы. Данное вещество используется при монтаже систем водоснабжения. С его помощью производят соединение труб и фитингов из сплавов меди и латуни.

Применение самодельной паяльной пасты

Если для прокладки систем водоснабжения требуется специальная паста, которую сложно изготовить самостоятельно, радиотехнические детали менее привередливы. Но чтобы получить качественный продукт, отвечающий всем необходимым требованиям, самодельная паяльная паста должна соответствовать следующим критериям:

- она не должна окисляться и быстро расслаиваться;

- продукт должен продолжительное время сохранять вязкость и способность к деформации;

- нанесенная доза приготовленной массы не должна растекаться за пределы места нанесения;

- после пайки не должно оставаться твердых остатков, которые невозможно удалить.

Важно обращать внимание на клеящие свойства готового продукта, так как данное качество позволит надежно закреплять на плате мелкие детали. При нагреве металл имеет свойство разбрызгиваться. Применение качественной пасты призвано минимизировать это свойство.

Важно, чтобы нанесение пастообразного состава на плату не снижало технических характеристик последней. А остатки продукта можно было легко удалить с помощью стандартных растворителей.

Чтобы понять, как сделать паяльную пасту в домашних условиях, нужно знать, что входит в ее состав. В основу этого вещества входит порошок припоя. Его смешивают со связующим и некоторыми другими компонентами.

Достоинства самодельного продукта

Знать, как сделать паяльную пасту, недостаточно. Важно еще и оценить достоинства продукта, приготовленного своими руками. Применение пастообразных веществ в радиоэлектронике позволяет изготавливать микро-платы с очень мелкими деталями. В этом случае отпадает необходимость использования паяльника и набора других стандартных инструментов.

Самодельная паяльная паста

Однако вместо традиционного паяльника придется воспользоваться специальным феном, с помощью которого происходит плавление составляющих пасты и закрепление деталей на местах.

Главным недостатком покупной продукции является ее дороговизна. Изготовление самодельной пасты позволит значительно сэкономить. Приобретя все составляющие продукта по отдельности, удастся получить аналогичное вещество, конечная стоимость которого выйдет в разы ниже.

Разновидности составов для паяльных работ

Для соединения элементов с помощью пайки применяются составы, имеющие меньшую температуру плавления. Раньше для этих целей применялся припой в сочетании с флюсом – веществом, способствующим удалению оксидов с паяемых поверхностей и улучшающим растекание припоя.

Современные производители электроники используют специальные составы, в которых содержатся оба этих компонента, а также различные добавки, ускоряющие процесс пайки.

Паяльная паста своими руками для пайки СМД-компонентов готовится из следующих составляющих:

- припоя (получают из свинца, олова или серебра);

- флюса;

- связующих компонентов.

Паяльные пасты делятся на несколько видов:

- отмывочные;

- безотмывочные;

- водорастворимые;

- галогенсодержащие;

- без содержания галогенов.

На изменение состава оказывает влияние флюс. Пасты, не смываемые водой, готовятся путем добавления канифоли. Чтобы смыть состав с платы, придется воспользоваться растворителями.

Подготовка основы для самодельной паяльной пасты

Описание технологии приготовления

Приготовить паяльную пасту для SMD своими руками совсем несложно. В зависимости от вида выполняемых работ, для приготовления состава можно воспользоваться одним из трех способов.

Для тонкой пайки. Этот состав содержит следующие компоненты:

- рафинированное растительное масло – 100 г;

- говяжий жир (растопленный и процеженный) – 300 г;

- канифоль – 500 г;

- хлористый аммоний – 100 г.

Разновидности

На рынке широко представлена продукция лучших производителей паяльной пасты под брендами Qualitek, UNIVERSAL, Felder, HERAEUS, ALPHA и т.д. Вся ассортиментная линейка может делиться на группы по видам:

- По химическому составу флюса – галогенсодержащие и без галогенов.

- По потребности в отмывании – требующие обработки и не требующие. Пасты первого вида могут отмываться водой (водорастворимые) или специальными жидкостями.

- В зависимости от припоя – содержащие свинец и бессвинцовые.

- По температуре – низко, средне и высокотемпературные.

Если паста не смывается водой, то в ее составе присутствует канифоль. В таком случае промывать детали надо при помощи растворителей.

Важно учитывать такую особенность – повышение степени паяемости элементов и smd компонентов сопровождается падением надежности крепления. А, например, галогенсодержащие составы улучшают параметр технологичности, но характеризуются несколько низкой надежностью.

Важные технические характеристики

Если вас интересует вопрос, какую паяльную пасту выбрать, то необходимо обратить внимание на физико-химические свойства смеси. Они зависят от наличия связующих компонентов, влияющих на консистенцию, клеящие параметры, уровень адгезии.

К таким свойствам относят:

- состав элементов – присутствие или отсутствие свинца, наличие легирующих добавок;

- величина припойных частиц по IliS;

- форма частичек, что влияет на возможности дозировки;

- вязкость, влияющая на технологию нанесения – потребность в дозаторе или трафарете;

- уровень паяемости, определяемый окисленностью и загрязненностью припойных частиц.

Изготовление в домашних условиях

Часто готового паяльного материала не оказывается под рукой, поэтому целесообразно знать, как сделать паяльную пасту своими руками. Для этого нужно подготовить прутик оловянно-свинцового припоя и жир для пайки. Если второго компонента у вас нет, то заменить его смогут обычный вазелин плюс флюс ЛТИ-120.

Припой нужно тщательно измельчить при помощи напильника, надфиля и механической насадки с дрелью. Крошка должна получиться мелкой. Ее собирают в емкость и добавляют вазелин в соотношении 1:1, а также немного флюса.

Ингредиенты перемешиваются. Для качественного смешивания смесь следует подогреть на водяной бане. Хранить ее можно в большом медицинском шприце. С помощью него затем паста и будет наноситься на требуемые участки.

Основные этапы работ

Полученный порошок автор смешивает с солью. Причем нужно использовать только соль крупного помола (мелкая не подойдет). После этого измельчаем порошок пестиком.

Далее готовый порошок заливается водой — нужно несколько раз промыть осадок. Потом осадок надо отжать и высушить на батарее (около 10 минут). слипшиеся комочки растираются в мелкий порошок.

Cоветуем: Распиловочный станок по дереву своими руками

На следующем этапе порошок нужно разделить на фракции. И для этого автор использует крахмал, из которого надо сделать жидкий кисель. Перед тем, как добавлять порошок, его нужно разбавить водой, иначе будут комки.

Крахмал можно заменить желатином, комочков гарантированно не будет, но придется ждать пару часов, пока желе остынет и схватится.

В конечном итоге получаем мелкий осадок и крупный осадок. Пересыпаем их по разным коробочкам. Для пасты, конечно же, лучше использовать мелкий порошок.

Припой под крышкой. Сделай сам

Все мы знаем, что основные производители центральных процессоров фирмы Intel и AMD на своих бюджетных и не очень моделях иногда применяют более дешёвый термоинтерфейс. Рядовой пользователь обычно не обращает внимание на термопасту под теплораспределительной крышкой, да и не задумывается об этом.

реклама

Для любителей оверклокинга, когда каждый градус на счету, этот момент может оказаться весьма критичным. Лучшим термоинтерфейсом считается припой, наносимый в заводских условиях в процессе производства.

Для желающих улучшить свой процессор в домашних условиях, в качестве термоинтерфейса рекомендуется так называемый «жидкий металл». Однако у меня родилась идея попробовать воспроизвести заводскую технологию пайки в кустарных условиях и посмотреть, что из этого получится.

Так как эксперимент был заведомо рискованный, в качестве подопытного образца я выбрал наиболее дешёвый из доступных вариантов Athlon 200ge. TDP процессора всего 35 Вт и проводить для него подобную процедуру совершенно бессмысленно. Поэтому данный эксперимент был лишь этапом подготовки к полноценному эксперименту над 2400G, с его последующим комплексным тестированием. Здесь же я поставил задачу просто проверить, возможно ли это, и какие подводные камни могут при этом возникнуть.

реклама

Процедура скальпирования стандартная. Я немного надрезал лезвием герметик, после чего зажал процессор под углом в тиски и без особого труда снял теплораспределительную крышку и вот пожалуйста результат.

реклама

Всё осталось целым

Сразу отмечу, что термопаста под крышкой была уже довольно сухая, вероятно подобный термоинтерфейс деградирует со временем, что может проявиться на более мощных моделях ЦП при их длительном использовании.

Я немного почистил герметик с поверхности платы, без особого фанатизма, так как приклеивать обратно на герметик не собирался.

Теперь сама операция

В качестве припоя есть несколько интересных вариантов, первый это ПОИН-52, с температурой плавления 120 °C. Альтернатива этому — сплав Розе с температурой плавления 94 °C

реклама

В итоге для начала я остановился на втором варианте, однако применять его для производительных ЦП совершенно не стоит, так как ваш новый термоинтерфейс вполне может расплавиться в процессе эксплуатации.

Я использовал паяльную станцию Магистр Ц20-М с возможностью регулирования температуры жала, а также термостолик Магистр Ц20-Т-1.0, также с возможностью регулирования температуры.

Оборудование для эксперимента

Сначала я занялся термораспределительной крышкой, которая представляет собой никелированную медную пластину с выпуклостью в месте контакта с кристаллом. Облуживание проводилось при температуре жала паяльника 135 °C.

В итоге у меня получилось

Облудить теплораспределительную крышку у меня сразу не получилось. Адгезии припоя к ней совершенно нет. Тогда я использовал наиболее доступный флюс (самодельный), который представлял собой сосновую канифоль, растворённую в медицинском спирте. После применения флюса я смог облудить площадку.

После я занялся кристаллом

Не очень аккуратно получилось

Тут в общем история повторилась. Кремний совершенно не смачивался припоем, опять помог самопальный флюс.

Скажу сразу, что у меня получилось нормально припаять только с пятой попытки, до этого я провёл один краштест, сорвав припаянную крышку с кристалла, чтобы посмотреть пятно смачивания.

С одной стороны, в месте где припой хорошо смачивал кристалл, я сорвал припой вместе с тонким слоем кремния, это было видно визуально. То есть добиться лучшей адгезии уже, наверное, нельзя.

Другое дело, что несмотря на то, что я предварительно облудил и крышку и кристалл, реальное смачивание кристалла явно не превышало и половины площади, а может быть и меньше, было большое количество пустот, что очень плохо.

Теперь сама процедура пайки

Я положил термораспределительную крышку на паяльный столик, выставив его температуру 135 °C, сверху я положил вверх ногами кристалл с основанием, придавив сверху грузом (примерно 300 гр).

Я выдерживал всё при этой температуре где-то 5 минут, чтобы всё гарантированно расплавилось, после чего понизил температуру столика до 50 °C и ждал, пока всё остынет естественным образом.

Самое сложное во всём этом оказалось ровно выставить термораспределительную крышку относительно кристалла, тем более что выпуклость под кристалл расположена не точно по центру, и крышка всё время заваливалась, пришлось сориентировать груз таким образом, чтобы его центр массы компенсировал заваливание крышки вбок. Но и выставить габариты по перевёрнутой крышке оказалось довольно непросто. В итоге всё получилось с пятой попытки.

Теперь было необходимо приклеить крышку обратно. В силу ряда причин я решил не использовать для этого герметик, а воспользовался эпоксидным клеем, состоящим из смеси смол ПО-300/ЭД-20 и оксида титана. Я взял шприц с тонкой иглой и аккуратно замазал клей в щель под крышку и немного примазал извне, для прочности. Сушил на столике два часа при температуре 70 °C.

В общем вещь получилась очень дубовая, сорвать крышку процессора ещё раз, так чтобы сохранить целостность конструкции, у меня уже бы не получилось, зато я абсолютно гарантировал механическую целостность нового термоинтерфейса.

Что же получилось?

Главная задача состояла в том:

а. это должно было просто заработать;

б. необходимо было выявить все подводные камни технологии кустарной пайки.

Собственно, гонять 35-ватный процессор в различных тестах особенно смысла нет (на моей материнской плате множитель у него заблокирован), хотя даже в простейших тестах, которые я проводил для себя до и после, никакой особой разницы я не заметил, буквально градус-другой, хотя всё это могло стать следствием случайного стечения обстоятельств.

Отмечу, что если мой образец ранее спокойно работал с оперативной памятью на частоте 3533 МГц, то после данной процедуры он потерял возможность стабильной работы при сохранении ранее существующих параметров, и мне пришлось откатиться на 3466 МГц. Это как бы тоже повод насторожиться и хорошенько всё переосмыслить.

Почему же самопальный припой под крышкой не принёс кардинального преимущества перед засохшей термопастой?

Ответ прост, я не смог добиться большой площади смачивания кристалла припоем, на термораспределительной крышке тоже, вероятно, есть пустоты. Это при том, что результаты пайки совершенно невозможно проверить, я спаял, заклеили крышку и только после этого узнал: повезло или нет. Ну и TDP устройства всего 35 Вт.

В общем технология вполне реализуемая в кустарных условиях, но ещё требует определённой доработки в плане реализации, и пока лучше использовать для этих целей традиционный «Жидкий металл».