Что такое кратер в сварке?

Дефекты сварных швов и соединений

Металлоконструкции, сваренные из металла, востребованы в разных сферах жизнедеятельности. Однако во время выполнения сварочных работ могут возникать разного рода дефекты сварных швов. Они сокращают возможный срок службы соединения и снижают уровень безопасности готового изделия.

- Виды дефектов сварных швов

- Классификация дефектов сварных соединений

- Трещины

- Подрезы

- Наплывы

- Прожоги

- Непровары

- Кратеры

- Свищи

- Поры

- Посторонние включения

- Причины возникновения дефектов сварных швов

- Методы выявления дефектов

- Способы устранения дефектов сварных соединений

- Методы контроля сварных соединений

Виды дефектов сварных швов

Все допуски по размерам шва регламентированы требованиями ГОСТа для каждого из видов сварки. Любые отклонения показаний от утвержденных нормативов принято считать дефектами. Они могут быть последствием ошибок в процессе как подготовки, так и выполнения сварочных работ.

Большинство изъянов сварочного соединения отрицательно сказываются на его прочностных характеристиках. Все дефекты делятся на три группы:

-

наружные. Основными показателями являются неправильная форма стыка, трещины, наплывы, кратеры, подрезы шва, прожоги и прочие визуальные признаки, которые можно обнаружить на поверхности. Они видны при тщательном визуальном осмотре и только некоторые можно заметить с первого взгляда;

Любые дефекты являются основанием для выбраковки работы и должны быть устранены. Это правило особенно актуально для металлоконструкций несущего плана – каркасов, рам, обрешеток и т.п. Они должны быть сварены безупречно, чтобы выдерживать предполагаемые нагрузки. В противном случае конструкции могут служить источником опасности для окружающих.

Классификация дефектов сварных соединений

Далеко не в каждом случае получается добиться идеального качества сварного соединения. При желании можно найти отклонения от установленных требований. Полностью классификация сварных соединений изложена в пунктах ГОСТа 30242-97. Документ содержит информацию обо всех возможных изъянах. Из них можно выделить часть, которые чаще других встречаются при контрольном осмотре соединительных стыков.

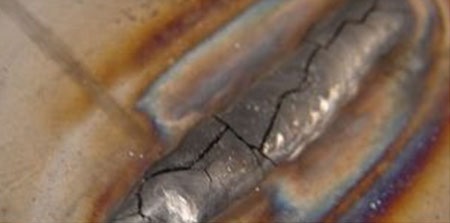

Трещины

Наибольшее негативное влияние на качество сварного шва оказывают трещины. Потенциально они наиболее опасны, поскольку могут стать причиной быстрого разрушения всей конструкции, что в свою очередь может привести к трагедии.

Появляются трещины по разным причинам:

- стыки расположены неправильно;

- место сварки было резко охлаждено;

- неправильно подобраны расходные материалы;

- металл кристаллизировался вследствие избыточно высокой температуры.

По способу образования трещины могут быть продольными, поперечными или радиальными, а по размеру принято различать макро- и микротрещины. Вне зависимости от вида, причин и способа образования трещина является недопустимым дефектом.

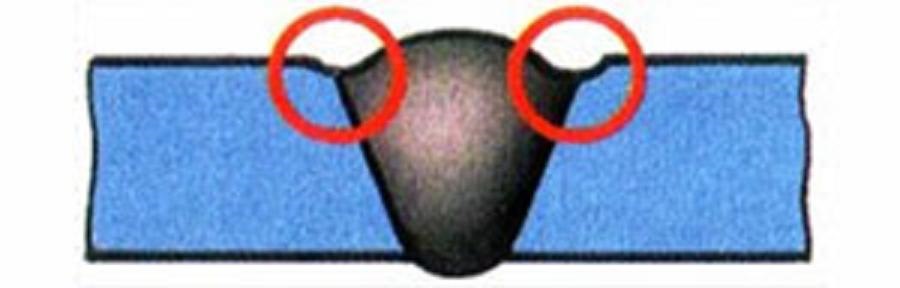

Подрезы

Визуально изъян представляет собой продольное углубление с наружной части шва. Из-за подреза уменьшается сечение шва и образуется внутреннее напряжение соединения. Прочность такого шва вызывает большие сомнения. Основная причина образования дефекта – завышенный показатель сварочного тока. Чаще всего подрезы характерны для горизонтальных швов.

Наплывы

Избыточный расплав натекает на поверхность заготовки, остывает и образует ложный валик. Это наплыв, не имеющий прочного сплавления с рабочей поверхностью. Чаще всего дефект образуется при горизонтальной сварке стыковых или угловых швов. Причиной их образования является недостаточный прогрев основного металла, из-за избытка присадочного материала или окалин на кромках стыкуемых поверхностей.

Прожоги

Изъян представляет собой сквозное отверстие, которое образуется из-за вытекания металла из сварочной ванны. Как правило, из обратной стороны образуется наплыв. Провоцирует прожог слишком медленное перемещение электрода по линии стыка, слишком большой ток, недостаточная толщина прокладки или же неплотное ее прилегание, большой зазор между деталями.

Непровары

Если между швов и основным металлом есть участки, где видно несплавление между ними, то это непровар. То есть, основной металл не прогрелся как следует, чтобы образовать с расплавом единое целое. Такой дефект сильно понижает прочностные характеристики соединения и все конструкции в целом. Причиной непровара может быть слишком высокая скорость перемещения электрода, плохая предварительная подготовка кромок, присутствие окалины, ржавчины и прочих загрязнений на поверхности соединяемых заготовок.

Кратеры

Небольшие углубления в сварном валике образуются в результате разрыва сварочной дуги. Изъяны приводят к уменьшению поперечного сечения стыка, что снижает степень его прочности. вторичная опасность кратера заключается в том, что его дно может иметь дополнительные рыхлые включения, приводящие к появлению трещин.

Свищи

Изъяны представляют собой поверхностные дефекты в виде полостей. Они снижает прочность стыка и дополнительно опасны тем, что могут провоцировать образование трещин. Свищи характеризуются произвольной формой, могут образовываться как на внешней стороне, так и на внутренней.

Поры в сварном шве

В процессе сварки могут образовываться наполненные газами поры. Причиной их возникновения являются разные загрязнения на поверхности заготовки, высокая скорость перемещения электрода, слишком высокое содержание углерода в присадочном материале.

Посторонние включения

Качество шва значительно снижается из-за посторонних включений – шлаковых, флюсовых, оксидных, вольфрамовых и прочих. Основной причиной, которая их вызывает, является неправильно выбранный режим сварки.

Причины возникновения дефектов сварных швов

Любой дефект образуется вследствие определенного фактора. Существуют разные причины образования дефектов сварного шва:

- во время работ применялись некачественные расходные материалы;

- не соблюдалась технология выполнения сварочных работ;

- низкого качества металл, используемый для создания сварной конструкции;

- неисправность оборудования или некачественная его работа;

- неправильно выбранный режим сварки;

- допущены технологические ошибки из-за низкой квалификации специалиста.

Чтобы получить металлоконструкцию высокого качества, требуется строгое соблюдения технологических параметров и норм сваривания, привлекать к работе специалистов с достаточным уровнем квалификации.

Методы выявления дефектов

Для выявления дефектов сварного шва применяются разные методы:

- замеры стыков и визуальный осмотр;

- проверка соединений на герметичность;

- поиск дефекта с использованием специальных приборов;

- лабораторные испытания образцов на прочность.

Визуальное определение качества сварного шва выполняется только после тщательной очистки его поверхности от шлака, устранения разных загрязнений и застывших брызг металла. Проверяются размеры, форма, наличие дефектов – прожогов, свищей, трещин, кратеров и прочих изъянов.

Благодаря испытаниям на герметичность удается определить наличие или отсутствие дефектов трубопроводов – пор, трещин, непроваров. На герметичность конструкции проверяются такими способами:

- обдувание воздухом;

- наполнение водой под давлением;

- обработка керосином.

При обнаружении дефекта требуется дополнительная обработка с целью его устранения.

Способы устранения дефектов сварных соединений

Вне зависимости от задействованного оборудования – инвертор, классический аппарат, трансформатор и прочее – образование дефектов не исключено. Принято различать так называемые допустимые и недопустимые дефекты сварки. В зависимости от типа и сложности изъянов определяется пригодность готового изделия к эксплуатации.

Не допущенные к использованию конструкции направляются на доработку. Каким способом будет устраняться дефект, зависит от типа изъяна:

- прожог заваривается после тщательной зачистки сварного соединения;

- подрезу устраняются путем наложения тонкого наплава по всей длине их образования;

- участок с трещиной рассверливается, тело шва вырубается, поверхность зачищается и обезжиривается. После этого углубление заваривается;

- непровары вырезаются и повторно завариваются;

- свищи и кратеры устраняются по одной схеме. Прежде всего все вырезается до основного металла. После этого стык варится по-новому;

- наплывы следует аккуратно срезать, проверив при этом есть ли непровары;

- деформированные участки выравниваются прогревом или же механическим путем;

- любой из дефектов, подразумевающий наличие посторонних включений, устраняется путем вырезания шва (участка) и наложением нового.

В случае, когда в процессе контроля обнаруживаются дефекты технологического характера соединений труб, то исправление выполняется одним из методов:

- механическим путем без сваривания;

- механическим путем в сочетании с завариванием дефектного участка;

- вырезание участка трубопровода, содержащего технологический дефект;

- шов полностью удаляется и стык проваривается по-новому.

Прочность и герметичность сетей газоснабжения восстанавливается дуговой сваркой. Применение газосварочных установок не допускается.

Методы контроля сварных соединений

Само собой разумеется, что любые дефекты сварного соединения увеличивают риск разрушения конструкции. Чтобы такую вероятность свести к минимуму, следует внимательно проверять качество сварных соединений. Весь процесс выполняется поэтапно:

- предварительный. Проверяется качество металла и расходных материалов;

- контроль в процессе выполнения сварочных работ. Постоянно проверяется режим сварки, работа оборудования, осматриваются и измеряются швы. В случаях, когда обнаруживаются отклонения от стандартов, дефекты сразу исправляются;

Применяемые сегодня методы контроля делятся на две группы – неразрушающие и разрушающие. Для выявления дефектов готовых конструкций применяются, как правило, неразрушающие методы контроля:

- визуальный осмотр;

- проверка ультразвуком (дефектоскопия);

- контроль при помощи магнитного поля;

- дефектоскопия цветная;

- дефектоскопия радиационная;

- дефектоскопия капиллярная;

- контроль на проницаемость;

- другие методы.

Разрушающий контроль используется в отношении отобранных для этого образцов. Он позволяет установить параметры прочности сварного шва и зоны термического влияния. В контроле задействованы химические, механические и металлографические методы проверки.

Строительный справочник | материалы — конструкции — технологии

Вы здесь

Дефекты сварочных швов и причины их образования

Все отклонения от технологических параметров, вызванные небрежностью в работе, нарушением режимов и внешними причинами, часто не зависящими от сварщика, могут привести к возникновению дефектов в сварочном шве и околшовной зоне, попадающей в область термического воздействия. К дефектам приводит и нарушение технологических приемов как самого процесса сварки, так и некачественная подготовка, неисправность оборудования, отклонения от норм качества сварочных материалов, влияние погодных условий, низкая квалификация сварщика.

Возникновение дефектов часто связано с металлургическими и тепловыми явлениями, возникающими в процессе образования сварочной ванны и ее кристаллизации (горячие и холодные трещины, поры, шлаковые включения и т.д.; Эти дефекты снижают прочность и надежность сварного соединения, его герметичность и коррозионную стойкость. Все это может оказать значительное влияние на эксплуатационные возможности всей конструкции и даже вызвать ее разрушение.

Дефекты сварочных швов могут быть наружными и внутренними.

Наружные дефекты сварочных швов

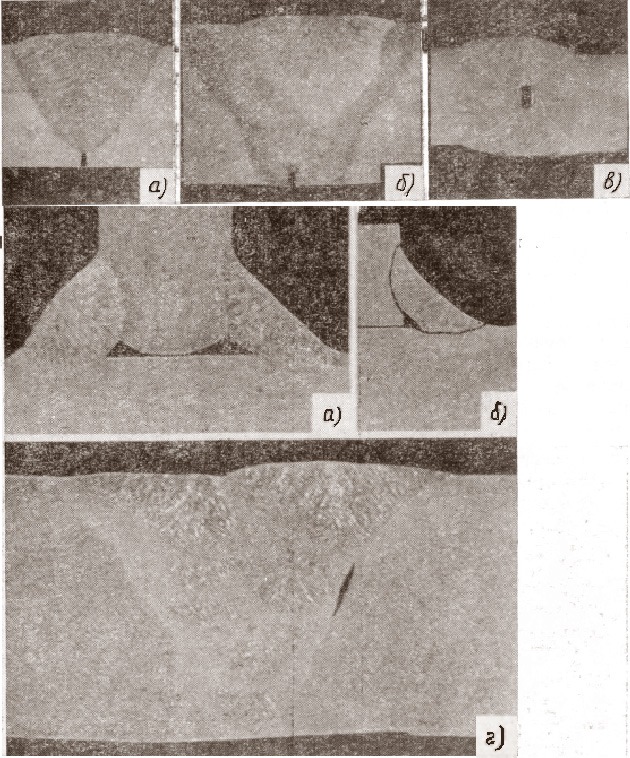

К наружным дефектам сварных швов (рис.1) относят нарушение размеров и формы шва, подрезы и другие отклонения, которые могут быть обнаружены при внешнем осмотре сварного соединения.

Нарушение формы и размеров сварного шва чаще всего вызваны колебаниями напряжения в электрической сети, небрежностью в работе или низкой квалификацией сварщика, проявляющейся в неправильном выборе режимов, неточном направлении электрода и методике его перемещения. Дефекты проявляются в неодинаковой ширине сварочного шва по его длине, в неравномерности катета угловых швов, чрезмерной выпуклости и резких переходах от основного металла к наплавленному. Отклонения от размеров и формы сварного соединения, проявляющиеся в угловых швах, связаны с неправильной подготовкой кромок, неравномерной скоростью сварки, а также с несвоевременным контрольным обмером шва. При автоматической и полуавтоматической сварке эти дефекты чаще всего связаны с колебаниями напряжения, проскальзыванием проволоки в подающих роликах, нарушениями режимов сварки.

Непровар — местное отсутствие сплавления между свариваемыми элементами, между основным и наплавленным металлом или отдельными слоями шва при многослойной сварке. Причинами непровара являются некачественная подготовка свариваемых кромок (окалина, ржавчина, малый зазор, излишнее притупление и т.д.), большая скорость сварки, смещение электрода с оси стыка, недостаточная сила тока. В результате непровара снижается сечение шва и возникает местная концентрация напряжений, что в конечном итоге снижает прочность сварного соединения. При вибрационных нагрузках даже мелкие непровары могут снижать прочность соединения до 40%. Большие непровары корня шва могут снизить прочность до 70%. Поэтому если непровар превышает допустимую величину, участок шва подлежит удалению с последующей переваркой.

Подрез — дефект, наиболее часто встречающийся при сварке. Он выражен в виде углубления по линии сплавления сварного шва с основным металлом. В результате подреза происходит местное уменьшение толщины основного металла, что приводит к снижению прочности. Особенно опасен подрез в случаях, когда он расположен перпендикулярно действующим рабочим напряжениям. Подрез возникает обычно при повышенном напряжении дуги с завышенной скоростью сварки, когда одна из кромок проплавляется глубже, жидкий металл стекает на горизонтальную плоскость и его не хватает для заполнения канавки. При сварке угловых швов подрезы возникают в основном из-за смещения электрода в сторону вертикальной стенки, что вызывает значительный разогрев, плавление и стекание металла на горизонтальную полку. В стыковых швах подрезы образуются при сварке на больших токах и при неправильном положении присадочного материала. К подрезу могут привести увеличенные углы разделки кромок. Этот дефект обнаруживается визуально и при отклонениях выше установленной нормы полежит переварке с предварительной зачисткой. Подрезы небольшой протяженности, ослабляющие сечение шва не более чем на 5% в конструкциях, работающих под действием статических нагрузок можно считать допустимыми. В конструкциях, работающих на выносливость, подрезы недопустимы.

Наплыв — проявляется в виде натекания металла шва на поверхность основного металла без сплавления с ним. Наплывы резко изменяют очертания швов и тем самым снижают выносливость констукции. Причиной этого дефекта может стать пониженное напряжение дуги, наличие окалины на свариваемых кромках, медленная сварка, когда появляются излишки расплавленного присадочного металла. Чаще всего наплывы возникают при сварке горизонтальных швов на вертикальной плоскости. При сварке кольцевых поворотных стыков наплывы могут возникать при неправильном расположении электрода относительно оси шва. Наплывы большой протяженности недопустимы.

Прожог — сквозное проплавление обычно возникает из-за большого тока при малой скорости сварки. Проявляется он в виде сквозного отверстия в сварочном шве, которое возникает в результате утечки сварочной ванны. При многослойной сварке прожог возникает в процессе выполнения первого прохода шва. Причинами прожога могут стать — завышенный зазор между свариваемыми кромками, недостаточная толщина подкладки или неплотное ее прилегание к основному металлу, что создает предпосылку для утечки сварочной ванны. Прожог может образоваться при внезапной остановке подачи защитного газа. При сварке поворотных кольцевых стыков прожоги вызываются неправильным расположением электрода относительно зенита. Дефект обнаруживается визуально и переваривается после предварительной зачистки. Ожоги вызываются попаданием жидкого металла на участки, которые находятся вне сварного шва.

Незаваренный кратер — дефект сварного шва, который образуется в виде углублений в местах резкого отрыва дуги в конце сварки. В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины. Кратеры обычно появляются в результате неправильных действий сварщика. При автоматической сварке кратер может появляться в местах выводных планок, где обрывается сварочный шов. Кратеры часто являются причиной начала развития трещин и поэтому недопустимы. Их зачищают и заваривают.

Поверхностное окисление — окалина или пленка оксидов на поверхности сварного соединения. Поверхностное окисление зависит от плохой защиты сварочной ванны, качества подготовки свариваемых кромок, неправильной регулировки подачи защитного газа, его составом, большим вылетом электрода.

Свищ — воронкообразное углубление в сварочном шве, развивающееся из раковины или большой поры. Причиной развития свища чаще всего является некачественная подготовка поверхности и присадочной проволоки под сварку. Дефект обнаруживается визуально и подлежит переварке.

|

|

| Рис. 1 Наружные дефекты сварных швов, выявляемые внешним осмотром: А — подрез; Б — наплыв; В — прожог; Г — незаваренный кратер; Д —свищ. | Рис. 2. Трещины в сварном шве и околошовной зоне: А — продольная горячая трещина; Б — холодная трещина в околошовной зоне. |

Внутренние дефекты сварочных швов

Трещины бывают холодные и горячие (рис. 2). Трещины могут быть как наружными, так и внутренними. Это самые опасные дефекты сварного соединения, часто приводящие к его разрушению. Проявляются они в виде разрыва в сварном шве или в прилегающих к нему зонах. Сначала трещины образуются с очень малым раскрытием, но под действием напряжений их распространение может быть соизмеримо со скоростью звука, в результате чего происходит разрушение конструкции. Причинами образования трещин являются большие напряжения, возникающие при сварке. Чаще всего трещины проявляются при сварке высокоуглеродистых и легированных сталей в результате быстрого охлаждения сварочной ванны. Вероятность появления трещин увеличивается при жестком закреплении свариваемых деталей.

Горячие трещины — появляются в процессе кристаллизации металла при температурах 1100 —1300°С вследствие резкого снижения пластических свойств и развития растягивающих деформаций. Появляются горячие трещины на границах зерен кристаллической решетки. Появлению горячих трещин способствует повышенное содержание в металле шва углерода, кремния, водорода, никеля, серы и фосфора. Горячие трещины могут возникать как в массиве шва, так и в зоне термического влияния. Распространяться горячие трещины могут как вдоль, так и поперек шва. Они могут быть внутренними или выходить на поверхность.

Холодные трещины — возникают при температурах ниже 120°С, то есть сразу после остывания сварочного шва. Кроме того, холодные трещины могут возникнуть и через длительный промежуток времени. Причиной появления холодных трещин являются сварочные напряжения, возникающие во время фазовых превращений, приводящих к снижению прочностных свойств металла. Причиной появления холодных трещин может стать растворенный атомарный водород, не успевший выделиться во время сварки. Причинами попадания водорода могут служить непросушенные швы или сварочные материалы, нарушения защиты сварочной ванны.

Поры — представляют собой полости внутри шва, заполненные не успевшим выделиться газом (в первую очередь водородом). Они могут быть округлой или вытянутой формы, а их размеры зависят от размеров пузырьков образовавшихся газов. Поры могут быть одиночными или развиваться целой цепочкой вдоль сварочного шва. Основными причинами появления пор являются: присутствие вредных примесей в основном или присадочном металлах, ржавчина или другие загрязнения, не удаленные со свариваемых кромок перед сваркой. Повышенное содержание углерода также способствует появлению пор. Поры могут появляться при нарушениях защиты сварочной ванны, повышенной скорости сварки. Основной причиной появления пор при сварке плавящимся электродом является отсыревшее покрытие. Одиночные поры не опасны, но их цепочка влияет на прочность сварного соединения. Участок сварочного шва, в котором присутствуют поры, подлежит переварке предварительной механической зачисткой.

Шлаковые включения — это дефекты сварного шва, выраженные в наличии полостей, заполненных не успевшим всплыть шлаком. Образование шлаковых включений происходит при некачественной подготовке свариваемых кромок и присадочного материала, завышенной скорости сварки или плохой защите ванны. При сварке в защитных газах шлаковые включения встречаются редко. Шлаковые включения могут иметь размер до нескольких десятков миллиметров и поэтому являются очень опасными. Участок шва, на котором шлаковые включения превышают допустимые нормы, подлежит вырубке переварке.

Вольфрамовые включения — возникают при нарушении защиты сварочной ванны при сварке неплавящимся вольфрамовым электродом. Кроме этого вольфрамовые включения возникают при коротких замыканиях или завышенной плотности тока. Особенно часто встречаются вольфрамовые включения при сварке алюминия и его сплавов, в которых вольфрам нерастворим.

Оксидные включения — образуются в результате образования труднорастворимых тугоплавких пленок. Чаще всего они возникают вследствие значительных поверхностных загрязнений или при нарушениях защиты сварочной ванны. Являясь прослойкой в массиве шва, оксидные включения резко снижают прочность сварного соединения могут привести к его разрушению под приложенной в процессе эксплуатации нагрузкой.

Дефекты сварных швов

Дефектами сварных швов называют разные виды нарушений параметров шва и отклонений от нормативов. Дефекты сварочных швов и соединений негативно отражаются на прочности, долговечности шва и других эксплуатационных характеристиках. Их можно классифицировать по типу, размеру и критичности. Профессиональная оценка дефектов сварных швов позволяет определить их тип, выявить причину появления и выбрать способ устранения. Выявлением причины и устранением последствий дефектов швов должны заниматься профессионалы, для этого используется специальное оборудование.

Виды дефектов сварных швов

При сварке металлических заготовок используются разные виды швов, характеристики которых регулируются ГОСТом. Любой дефект сварного соединения поддается классификации. Размеры дефектов сварных швов позволяют отнести их к допустимым или недопустимым. Поэтому точное измерение и контроль шва, а также выявление имеющихся дефектов дает возможность отбраковать недостаточно прочные и надежные соединения.

По месту локализации выделяют поверхностные дефекты сварных швов, сквозные и внутренние.

При использовании ручного аппарата для сварки разные виды дефектов сварочного шва являются результатом недостаточной опытности сварщика, использования некачественных материалов или нарушения технологии. Дефекты сварных швов и соединений могут быть как незначительными, позволяющими эксплуатировать изделия, так и полностью нарушающими структуру металла в зоне соединения.

Наплывы

Наплывы – распространенные виды дефектов сварных швов. Они характерны для сварки, проводимой в горизонтальном положении. Наплыв – внешний дефект сварных швов, при котором расплавленный металл застывает в виде бугорков. Дефекты сварного шва при наплыве могут отличаться по размеру: от одной капли до длинного ряда.

Такие сварочные дефекты возникают из-за слишком большой силы тока, неправильно выбранного угла наклона заготовки. Чаще всего отклонения заметны еще в процессе сварки. Однако если не обратить на них внимания в процессе работы, дефект может оказаться скрытым, поэтому обнаружить его будет сложнее.

Подрезы

Подрезы еще один тип дефектов сварочных швов. Это углубления, проходящие вдоль шва, к образованию которых чаще всего приводит слишком большой ток, вызывающий перегрев материала. Такие дефекты при газовой сварке могут возникнуть при использовании высокой мощности. Подрезы — критичный вид сварных дефектов, из-за них при эксплуатации конструкции очень часто возникают проблемы.

Прожоги

Прожог – дефект сварного шва, имеющий вид отверстия в месте сварки. Основные причины его возникновения:

- слишком большое расстояние между заготовками;

- излишне застроенная форма кромки;

- высокая сила тока или использование слишком мощной горелки;

- длительное время сварки на одном участке.

Чаще всего прожог возникает при сваривании металлических заготовок небольшой толщины.

Кратеры

Кратер – дефект сварного шва в виде вмятины на поверхности или углубления. При автоматической сварке дефект кратер имеет вид канавки, идущей вдоль шва. При ручной сварке опытные сварщики стараются устранить дефект сразу же методом оплавления.

Следует упомянуть дефект, имеющий название «усадочная раковина». Это отдельный вид дефектов сварки, появляющийся из-за усадки металла на шве в результате уменьшения его объема в процессе снижения температуры уже после окончания работ.

Дефекты макроструктуры

Такие дефекты сварных соединений видны только при увеличении структуры шва в несколько раз. Такие дефекты при сварке могут значительно снизить качество готового изделия и даже привести к его поломке при первом же использовании.

Дефект сварного шва пора возникает из-за быстрого снижения температуры шва. Причина в том, что в расплавленном металле есть включения газообразных веществ, которые в момент его застывания не успевают выйти на поверхность. Макроструктурные типы дефектов сварного шва наблюдаются при нарушении правил подготовки поверхности к сварке. Например, если на поверхности остались следы краски или коррозии. Проблема может возникнуть и при неправильном выборе мощности сварочного оборудования.

По размеру поры бывают как крупными, так и микроскопическими. Они могут располагаться равномерно вдоль всего шва или концентрироваться на отдельных участках. Если на шве образуются сквозные поры, их называют свищами. Степень развития дефекта зависит от того, насколько долго сварочная ванна находилась в жидком состоянии. Чтобы минимизировать количество пор, газам нужно дать время выйти из металла.

Шлаковые сварные дефекты

Шлаковые сварные дефекты появляются в результате некачественной подготовки заготовок или недостаточного профессионализма мастера. Если на заготовке осталась ржавчина, загрязнения или следы краски, они останутся в шве в виде включений. Наружные дефекты сварных швов могут иметь любой размер. Форма также может отличаться – от линейной до сферической.

Непровары

К основным дефектам сварных швов, которые могут привести к нарушению целостности готовой детали, относится и непровар. Он возникает в том случае, если металл заготовки не полностью сплавился с наплавкой. Произойти это может при неправильном выборе настроек сварочного аппарата или недостаточном зазоре между заготовками.

Трещины

Дефекты сварных швов трещины могут образовываться уже после завершения процедуры сварки или еще на этапе работы при высокой температуре, а потом уже в процессе остывания металла дефект формируются окончательно. Поэтому они классифицируются в зависимости от температуры, при которой возникают, на горящие и холодные.

Горячие образуются при затвердевании металла из-за разрушения его структуры. Это происходит при неравномерной усадке прослоек полужидкого металла внутри шва в процессе охлаждения и попадании в материал примесей. Холодные возникают после остывания соединения и затвердевания металла из-за остаточных напряжений.

Горячие трещины не виды на поверхности, поэтому их часто относят к внутренним дефектам сварных швов. Холодные трещины всегда заметны, они классифицируются как наружные дефекты сварочных швов. И если проблемы на поверхности металла будут заметны, то внутренние дефекты могут быть выявлены только при исследовании готового изделия на предмет явных и скрытых дефектов с помощью специальной аппаратуры.

Дефекты микроструктуры

К микроструктурным видам дефектов сварных соединений относятся нарушения структуры металла в области шва, которые могут привести к полной непригодности заготовки или готового изделия. К самым серьезным дефектам шва этого типа относится пережог. Причиной пережога может быть высокая температура сварки. При этом на поверхности шва образовываются крупные зерна металла, которые почти не связаны друг с другом. Это приводит к повышенной хрупкости шва.

Виды дефектов сварочных швов в зависимости от сложности

Основные дефекты сварки разделяются на допустимые и недопустимые. Любой дефект сварки значительно ухудшает характеристики изделия. Контроль качества сварных соединений дает возможность визуально и с помощью специальных методов определить наличие дефекта и классифицировать его. Это очень важный этап производства. Внешние и внутренние дефекты сварных швов приводят к нарушению целостности готовой конструкции.

Допустимыми дефекты сварных швов называют в случае незначительных отхождений от нормы. При небольших дефектах металла шва эксплуатировать изделие можно без проблем или с определенными ограничениями. Недопустимые дефекты сварных швов делают изделие непригодным к эксплуатации.

Контроль дефектов сварных швов включает в себя оценку разных критериев соединений, на основе которых специалист дает заключение с рекомендациями об эксплуатации конструкции. Дефекты сварного шва, выявленные при визуальном контроле и инструментальном исследовании, классифицируются на основании ряда критериев:

- тип, размер и местоположение;

- соответствие конструкции геометрическим параметрам и габаритам;

- механические нагрузки, которым будет подвергаться изделие;

- условия окружающей среды, при которых будет использоваться изделие;

- предназначение изделия.

Основные виды дефектов сварных соединений обнаруживаются только при помощи спецоборудования. При выявлении дефектов сварных швов важно учитывать не только их тип и размер, но и количество и расположение. Поэтому только опытный специалист может оценить все имеющиеся проблемы и принять взвешенное решение по поводу возможности использования сварного соединения, даже несмотря на наличие дефекта.

Методы выявления дефектов

Для определения дефектов сварных швов применяется дефектоскопическое оборудование. Только с его помощью можно выявить скрытые виды дефектов сварки, а также отнести их к допустимым и недопустимым. Для выявления возможных дефектов сварных швов используются разные методы, которые включают осмотр шва, замеры, лабораторные исследования.

Осмотр позволяет выявить основные дефекты в металле шва, но без специальных инструментов точно определить степень отклонения от нормативов невозможно. На наличие проблем часто указывают визуально заметные дефекты формы шва.

Чтобы определить визуальные дефекты сварных швов, нужно очистить их поверхность от различных загрязнений. Электрохимическая очистка сварных швов нержавеющих сталей позволяет максимально точно определить наличие дефектов, которые нуждаются в устранении.

Сквозные дефекты сварных швов удается выявить благодаря испытаниям на герметичность. Для этого применяются методы наполнения водой, обдувания воздухом, обработки керосином.

Основные дефекты шва и сварного соединения необходимо не только обнаружить с использованием лабораторных исследований и особых методов, но и устранить. Но это возможно только в том случае, если структура материала не полностью разрушена некачественной сваркой. В противном случае заготовка будет полностью уничтожена, и придется изготавливать конструкцию заново.

Способы устранения дефектов сварных швов

Причины возникновения дефектов сварных швов различны, но все они снижают прочность и другие характеристики соединения. Дефекты сварочных соединений делятся на допустимые и недопустимые, имеют разную степень. Перед устранением дефектов рекомендуется химическая очистка сварных швов нержавейки.

Способы устранения дефектов сварных швов зависят от типа изъяна:

- чтобы убрать прожог, вначале нужно тщательно зачистить шов, затем повторно подварить;

- подрезы можно устранить наложением на шов тонкого наплава;

- если имеются непровары, шов вырезается и повторно заваривается;

- при обнаружении трещин требуется высверлить участок шва, очистить весь шов и проварить повторно;

- окалина при сварке аккуратно удаляется, и провариваются непровары;

- кратеры вырезаются до основания металла, после чего стык сваривается заново;

- деформированные участки конструкции прогреваются и выравниваются;

- если на шве имеются посторонние включения, они вырезаются;

- дефекты электросварных швов вырезаются до основания, после чего провариваются заново.

Для устранения различных видов наружных дефектов сварных швов применяются разные методы, поэтому их классификацию и выбор оптимального метода лучше доверить специалистам.

Основные этапы и методы контроля качества сварных соединений

Чтобы свести к минимуму возможность пропустить дефект, требуется применять разные способы контроля сварки. Контроль должен включать в себя такие этапы:

- Подготовительный. Проверяется, сколько металла и расходных материалов потрачено.

- Основной. На этом этапе проверяется правильность используемого режима, работа сварного оборудования.

- Завершающий. Включает в себя не только визуальный осмотр, но и лабораторные испытания, использование специального измерительного оборудования.

В зависимости от классификации дефектов сварных соединений используются разрушающие и неразрушающие способы контроля. Для готовых конструкций чаще всего используются неразрушающие способы, которые не нарушают целостность готового изделия.

Разрушающий способ чаще намного эффективнее, но может применяться только для отдельных образцов, к примеру, если изготавливается большая партия продукции. Разрушающий метод исследования включает в себя механические, химические и другие виды тестов, которые приводят к нарушению целостности соединения и конструкции. Но именно такая проверка занимает меньше времени и позволяет точнее определить внутренние дефекты шва.

После сварных работ и перед проверкой может потребоваться очистка сварных швов нержавейки.

Причины возникновения дефектов сварных швов

К образованию внешних и внутренних дефектов сварочных швов чаще всего приводит:

- использование расходных материалов низкого качества;

- нарушение технологии;

- применение некачественного металла;

- проблемы со сварочным оборудованием;

- выбор неправильного режима работы сварочного оборудования;

- низкая квалификация сварщика.

Вне зависимости от дефектов сварных швов и причин их образования, требуется их устранение или полное переделывание детали. Аппараты для очистки сварных швов SteelGuard помогут качественно провести очистку поверхности, чтобы определить наличие дефекта и обеспечить высокие эксплуатационные характеристики сварного соединения.

Дефекты сварных швов

Что такое дефекты сварных соединений? По сути, это отклонения от требований к техническим характеристикам сварного шва, а соответственно и всей конструкции. Именно дефекты сварки снижают прочность шва и надежность сварочных стыков. Их можно разделить на несколько видов.

Виды дефектов сварных швов:

- отклонения от размеров и формы шва;

- изъяны микро- и макроструктуры;

- коробление и деформация конструкций.

Отклонения от размеров шва и его формы

Размерные показатели сварочного шва определяются государственными стандартами. И у каждого вида сварки есть свой ГОСТ. К примеру, при сварке, где задействован способ плавления, дефекты сварного шва определяет неравномерная наполненность свариваемой канавки, плюс разница ширины и высоты шва на всем его протяжении. Что касается формы, то она неровная, имеются так называемые седла (впадины), бугры, структура его чешуйчатая.

Причины из возникновения при сварке ручной – это низкое качество электродов, низкая квалификация сварщика, нарушение технологии сваривания. Причины при автоматической сварке – это скачки напряжения, угол наклона подачи электрода неправильно выбран, присадочная проволока проскакивает в механизме подачи и так далее.

Если говорить о сварке давлением, то ее дефектами сварных швов выступают вмятины глубокого типа, неравномерное распределение точек вдоль сварочного шва, может произойти смещение заготовок относительно друг друга.

К дефектам нарушения формы относятся прожоги, подрезы, наплывы и незаверенные кратеры.

Наплывы

Обычно такие дефекты сварочных швов образуются, когда производится сварка заготовок, лежащих в горизонтальной плоскости. А сам сварочный процесс производится сверху. Наплыв – это затвердевший жидкий металл в виде бугорков, которые образуются в момент соприкосновения горячего расплавленного металла электрода с холодной поверхностью заготовки. Наплывы могут быть разных размеров: от маленьких капель до больших рядов, протяженных на приличную длину сварочного шва.

Причинами появления наплывов могут выступать большой ток, подающийся на электрод, длинная электрическая дуга, наклон заготовки, неправильно выбранный угол установки электрода. Как результат – трещины в сварочном шве, непровары и прочие изъяны.

Подрезы

Этот дефект представляет собой канавку (углубление) в сварочном шве, которая часто образуется при сварке около металла заготовки. Причинами могут быть большой ток и длинная дуга, которые создают перегрев самого металла, а также сварочного наполнителя. Именно состояние большой температуры становятся причиной оплавления кромки двух заготовок. Если производится сварка угловых соединений, то чаще всего причинами подреза являются неправильно устанавливаемый электрод, особенно, когда произошло смещение в сторону вертикально установленной заготовки. При этом перегрев происходит именно на вертикальной стенке стыка, здесь и образуется подрез. А вот на горизонтальной в это время образуется наплыв, потому что металл начинает стекать вниз.

При газовой сварке подрезы могут возникать только по одной причине – увеличенная мощность горелки. Необходимо отметить, что подрезы – достаточно серьезный дефект сварочного шва. Он приводит к ослаблению заготовки по толщине, а это наипервейшая причина разрушения стыка, а соответственно всей сварной конструкции.

Прожоги

Само название уже говорит за себя. На месте сварки и в свариваемых металлах по кромкам образуются отверстия. Причины:

- большое расстояние между заготовками;

- большой ток и мощная горелка при быстрой сварке;

- неправильная форма кромок, очень заостренная;

- большая продолжительность процесса на одном месте.

Чаще всего этот вид дефектов получается, когда свариваются между собой тонкие листы металлов, или когда ведется многослойная сварка и наносится первый слой.

Кратеры

Это углубления в сварном шве. Обычно этот дефект образуется при обрыве дуги. Поэтому его опытные сварщики пытаются сразу же оплавить. Это самое простое устранение дефектов сварки. Когда сварка ведется автоматическим способом, то кратер обычно появляется на выходе из шва, то есть, на выходной планке.

Есть подвид кратеров, который называется усадочной раковиной. Она образуется под воздействием усадки металла в шве. Все дело в том, что металл при остывании уменьшается в объеме.

Дефекты макроструктуры

Эти виды дефектов сварных соединений можно выявить, если увеличить структуру сварного шва в 10 раз. К этому типу изъянов относятся трещины, непровары, газовые поры, шлаковые вкрапления.

Поры образуются, когда шов быстро остывает. При этом находящиеся в его теле газообразующие элементы не успевают выйти наружу. Так происходит, когда кромки заготовок покрыты ржавчиной, пятнами масла или краски, используется флюс с повышенной влажностью, был неправильно настроен сварочный аппарат по току или газу, большое содержание углерода в свариваемых металлах и так далее.

Поры могут быть большими и маленькими, располагаться могут кучно или равномерно вдоль шва, есть поры сквозные, называемые свищами. В общем, их количество и размеры зависят от времени, за которое ванна находится в жидком состоянии. Чем дольше сварочная ванна жидкая, тем меньше пор, потому что газы успевают покинуть жидкий металл.

Шлаковые включения – это, по сути, небрежность со стороны сварщика при сварке. Значит, он плохо подготовил два соединяемых металла к сварке. На них осталась грязь, ржавчина. Если данный вид дефектов появился при многослойной сварке, то значит, сварщик плохо провел удаление шлака с предыдущих слоев.

Эти дефекты могут иметь размеры в несколько микрон или d несколько миллиметров, форма разная: от сферы до тонкой линии. Расположение – по всему телу шва.

Непровар – дефект серьезный. Получается так, что металл заготовки несплавился с металлом электрода (электросварка) или присадочной проволоки (газовая сварка). Могут несплавится между собой и слой наплавляемого металла. Причин непровара немало:

- слишком большой ток при сварке был использован;

- загрязнение кромок;

- неправильно был поднесен электрод к оси шва;

- очень маленький зазор между двумя заготовками;

- кромки имеют слишком заостренные концы;

- вынужденный перерыв, в процессе которого металлы остывают;

- увеличенная скорость сварки.

Что касается трещин, то их можно разделить в зависимости от температуры их появления. То есть, холодные или горячие. Горячие появляются, когда происходит затвердевание металла, а кристаллизация начинается при температуре 1100-1300С. При этом внутри шовного металла появляются усадочные напряжения, начинают образовываться прослойки полужидкого вида. Они и становятся впоследствии трещинами. Если в наплавляемом металле содержится много водорода, углерода или кремния, то это также причина возникновения горячих трещин.

Холодные трещины образуются при температуре 100-300С. Причинами являются все те же напряжения, возникающие в теле наплавляемого металла, когда он начинает остывать. К тому же внутри сварочного шва остается водород (газ), который стремится выйти наружу. И это дополнительные напряжения. Кстати, горячие трещины на лицевой части шва не видны, они считаются внутренними. А вот холодные тут же появляются на внешней стороне шва, их хорошо видно невооруженным глазом. Это наружные дефекты сварных швов и соединений.

Есть еще два вида трещин: отпускные и ламелярные. Первые образуются уже тогда, когда сварка закончена и производятся операции по следующей обработке металлом. Вторые имеют очень интересную технологию появления. Они образуются еще при высоких температурах, но свое дальнейшее развитие получают уже в остывшем металле. Кстати, чаще всего этот вид дефекта образуется из микроскопических трещин. Оба варианта относятся к категории – внешний дефект.

Дефекты микроструктуры

К дефектам микроструктуры нужно отнести микроскопические трещины и поры, включения неметаллического типа (кислородные, нитридные), крупная зернистость структуры наплавленного металла с элементами перегревов и пережогов.

Самый опасный из всех перечисленных дефектов – пережог. При нем внутри шва появляются в большом количестве крупные зерна структуры металла, которые имеют минимальные прочностные связи между собой. Отсюда высокая хрупкость стыка. Причинами пережога являются присутствие кислорода в зоне сварки, а значит, изоляция ванны была плохой. Сюда же можно добавить высокую температуру сварочного процесса.

Допустимые и недопустимые дефекты

Понятно, что все дефекты сварных соединений негативно влияют на качество сварной конструкции. Но есть такие, при которых конструкция может эксплуатироваться без проблем, а есть те, при которых эксплуатировать ее строго запрещено.

Поэтому перед тем как определить, можно или нельзя эксплуатировать сварную конструкцию, необходимо принять во внимание все обстоятельства и факторы, влияющие на выбор.

- Необходимо определить соответствует ли конструкция всем геометрическим и габаритным параметрам строго по проекту или чертежу.

- Тип дефекта, его размеры и место в соединении.

- Каким механическим нагрузкам будет подвергаться строение или сооружение. Выдержат ли их сварочные соединения.

- Характер окружающей среды. Природные нагрузки негативно влияют на состояние сварного шва.

- Функции, возложенные на конструкцию. То есть, один дефект может выдержать определенные нагрузки, а другие ему противопоказаны.

Определить допустимость дефектов можно только специальной аппаратурой. Поэтому рекомендуется использовать оборудование, которое по степени проверки дефекта была выше, чем номинальная допустимая величина самого изъяна. К примеру, трещину размером 3 мм нельзя измерять прибором, который определяет минимальные трещины длиною 5 мм.

Кстати, на допустимость влияют не только размеры и форма дефектов, не последнее слово за их количеством и частотой расположения.

Заключение по теме

Дефекты сварных соединений влияют на качество стыка между элементами собираемой конструкции, а значит, и на всю конструкцию в целом. Поэтому исправлению дефектов сварки придается особое внимание. Устраняться сами они не могут. Есть изъяны, которые можно легко устранить, есть, которые устранить можно, но непросто. Способы их устранения известны. А есть дефекты, которые не подлежат исправлению. Так что лучше проводить процесс грамотно. Поэтому изучайте процессы появления швов и причины их образования.

Аргонщик.рф › Блог › Основные ошибки и дефекты аргонодуговой сварки(TIG, аргон)

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG «любит» чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

Самая распространенная ошибка — плохая подготовка поверхности!

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно «пенообразование», те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

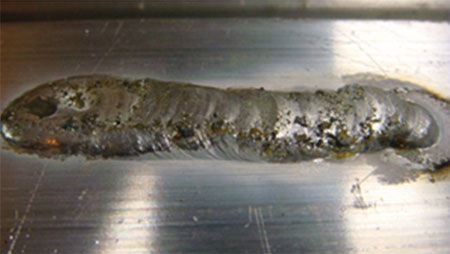

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — «дырка» При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Видео, в котором показано, как варить трубу со 100% проваром корня шва.