Что такое плазменная сварка прямого действия?

Что такое плазменная сварка и какое оборудование применяется

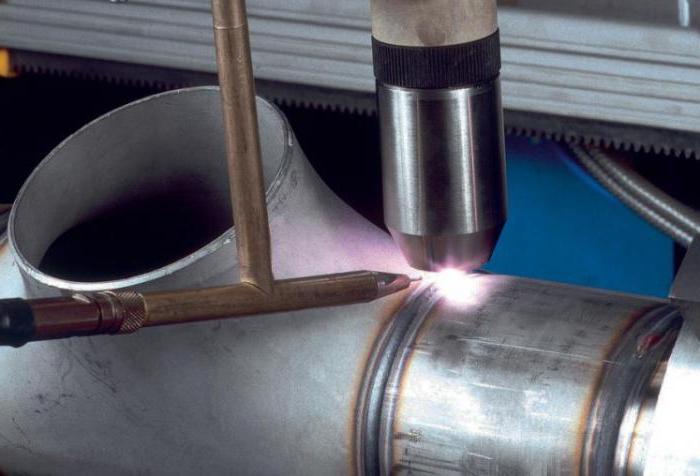

Область применения плазменной сварки обширная. Таким оборудованием варят фольгу и толстый металл. На прилавках появляется оборудование для промышленного и бытового назначения. Иногда плазменную сварку путают с аргоновой. Аппараты внешне схожи. У методов много общего, но есть принципиальные различия. О них пойдет речь.

Особенности плазменной сварки

Теплогенерирующие параметры плазмы гораздо выше, чем у других сварочных методов. Чтобы контролировать режим разогрева, нужен охлаждающий контур – циркулирующая по нему вода отводит избыточное тепло, из-за этого большие энергопотери. Основные расходные материалы – сопло (горелка выходит из строя при перегреве), тугоплавкие вольфрамовые электроды. Для производства плазменного оборудования нужны огнеупорные материалы, поэтому стоимость сварочных аппаратов в разы выше, чем для электродуговой или аргоновой сварки.

Технологические сложности не пугают, плазменная сварка нередко применяется в промышленности, особенно, если нужны качественные соединения. Ровные швы не нужно зашлифовывать. Метод применим для алюминия и других сложных сплавов.

Устройство и принцип работы

Принципиальное отличие плазменного метода – высокая температура плазмы (до 8000°С), подаваемой в рабочую зону. Ванна расплава защищается атмосферой аргона, постоянный температурный режим стабилизирует система охлаждения. Без нее плазмотрон расплавится, плазма разогревается до 30 тысяч градусов.

В сущности, плазменная сварка заключается в способности аргона переходить в плазму под действием дуги. Ток работает как плазмогенератор, пронизывает электропроводный аргон.

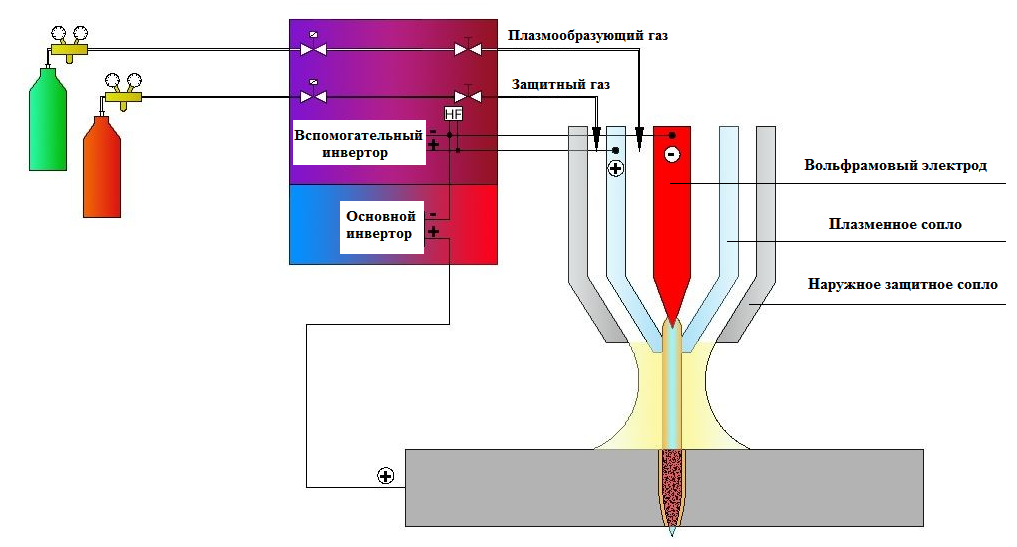

Плазмообразование под действием прямого или переменного тока происходит в плазмотроне. Это открытый с двух сторон конус, сужающийся к низу, в котором по центру расположен тугоплавкий электрод (для этого применяют вольфрамовые с добавками лантана, тория, циркония, иттрия), а внизу – сопло. Из него под большим давлением вырывается плазма.

В качестве плазмообразующего газа применим аргон с добавлением водорода. Он принудительно нагнетается в конус сверху. Поле создается путем подведения тока к двум полюсам: электроду и наружной части горелки. При ионизации и нагреве газ моментально расширяется, он вытесняется за счет внутренних сил мощной струей. Регулятором подачи плазмы выступает сопло. От его диаметра зависит толщина плазменного потока. Размер плазмотрона зависит от режима работы. Чем выше токи, чем больше верхний и выходной диаметры. Одновременно со струей плазмы к рабочей зоне в непрерывном режиме подводится аргон для создания защитного облака, предохраняющего расплав от контакта с кислородом, содержащимся в воздухе. Благодаря аргону, швы получаются чистые, без включений окалины.

Виды плазменной сварки

Используют два метода подключения тока: деталь-электрод; электрод-корпус горелки. Проводится условное деление на виды по мощности генератора, рабочим параметрам оборудования:

- микроплазменная проводится на низких токах, проварка неглубокая, металл не повреждается (ей посвящен отдельный раздел);

- сварка на средних токах, до 25А, соединяют детали от 3 мм и выше;

- работа с большим амперажем, до 150 А, способ подходит для варки толстостенных деталей или прошивного сваривания металла.

По механизму воздействия на рабочую зону, выделяют:

- контактную с линейными и прерывистыми швами (всеми разновидностями швов), бывает косвенного и прямого действия;

- импульсную, характеризующуюся большой глубиной прогрева деталей, бывает прямо и обратно полярная;

- точечную – одностороннюю, применяемую для изготовления листовых сэндвичей, правки швов, прихватки деталей.

Способы различаются по технологии, но качество шва стабильное. Плазменными аппаратами разрешается резать металлоконструкции. Они удобны в труднодоступных местах, куда сложно пробраться с болгаркой.

Плазменная сварка прямого действия

Принцип подключения тока для создания дуги такой же, как в электродуговой сварке: один полюс подается на электрод (минус при прямой полярности), другой присоединяется к обрабатываемому металлу. Создается прямая дуга, направленная на деталь. Принцип создания плазмы двухэтапный:

- сначала клемму присоединяют к соплу, чтобы ионизировать проходящий по плазмотрону газ;

- после плазмообразования клемму перебрасывают на свариваемую деталь, происходит пробой дуги на деталь, плазма вырывается из сопла.

Вот что такое плазменная сварка прямого действия. Струя плазмы регулируется силой тока, газ, вырывающийся из сопла, не только поддерживает дугу, но и защищает рабочую зону.

Плазменная сварка косвенного действия

Дуга возникает за счет подвода одного из полюсов к тугоплавкому электроду (при прямой полярности это минус), другого – к оболочке плазмотрона (плюс). Плазменная дуга зависит от давления плазмообразующего газа. Он при ионизации и разогреве увеличивается в объеме до 50 раз. Плазменная сварка косвенного действия более экономичная по газу. При малом расходе образуется стабильная дуга, она с большой силой вырывается из сопла. Температура плазмы косвенного метода ниже, чем у прямого. Такие установки больше подходят для напыления порошков, создания термоэффектов. Дуга за счет давления газа с силой устремляется к металлу, косвенный метод позволяет варить металлы с низкой электропроводностью (нихром; стали, легированные висмутом и другие справы). Подача защитного газа автономная.

Оборудование для плазменной сварки

Внешне устройства мало чем отличаются от других аппаратов. Они по весу и габаритам сопоставимы с инверторами, аргонно-дуговыми сварочниками, электродуговыми полуавтоматами. Функциональность профессионального оборудования для плазменной сварки поражает — помимо сварки и резки предусмотрены операции:

- воронения – химико-термическая обработка для получения нужного оттенка металла;

- термического оксидирования черных сплавов – образования тугоплавкого диоксида кремния;

- порошкового напыления красителей и защитных составов – создается ровная пленка на поверхности детали;

- закалки – термического упрочнения внутренней структуры сплавов за счет снятия внутренних напряжений.

Установки для плазменной сварки различаются по мощности: от 20 А до 250-ти. Для работы с деталями свыше 2 мм агрегат стоит в пределах от 20 до 49 тысяч. На базе электродуговой сварки плазменное оборудование можно сделать самим, соорудив горелку с плавящимся электродом. Потребуется сварочный аппарат, комплект газовых рукавов для создания защитной атмосферы и шланги для подвода воды к горелке.

Преимущества и недостатки

Основные позитивные моменты плазменного метода:

- доступность – плазмотроном дополняют имеющееся базовое сварочное оборудование;

- из-за высокой температуры в рабочей зоне, под защитной атмосферой образуются однородные по структуре соединения;

- глубина провара контролируется;

- скорость образования швов высокая, снижается объем трудозатрат;

- универсальность – метод применим для любых сплавов, можно варить и резать металл, проводить наплавку порошков.

- стоимость оборудования и работ высокая;

- сложность технологического процесса, необходимы определенные знания и навыки, спецподготовка;

- плазмотрон требует дополнительного ухода, чистки, замены горелки и электрода;

- необходим подвод плазмообразующего газа в плазмотрон;

- нужно охлаждение плазмотрона, чтобы он не выходил из строя;

- большие энергопотери.

Плазменная сварка чаще применяется в промышленных объемах, для индивидуальных работ этот метод слишком затратен.

Микроплазменная сварка

Для соединения тонких деталей от 0,3 до 2 мм толщиной, ремонта медицинских инструментов, подходит микроплазменная сварка. Она проводится на малом токе с 0,1 до 2 А, толщина вольфрамового электрода не превышает 2 мм, диаметр сопла горелки – от 0,5 до 1,5 мм.

Нахлесточные и тавровые соединения таким методом делать не стоит, а торцовые выполняются в любом положении, для них не нужна присадочная проволока. Под стыковые швы делают подкладку. Для работы нужны малоамперные инверторы, выпрямители, генерирующие стабильный ток для поддержки дежурной дуги. Среди промышленного оборудования ручной, автоматической микроплазменной сварки есть модели, имеющие разные режимы работы:

- импульсный прямой или обратной полярности;

- разно-полярно импульсный;

- прямой и обратной непрерывной полярности.

При соединении тонких деталей этим методом снижается риск прожога и тепловой деформации детали за счет узкой зоны разогрева. Фольгу варят только плазмой, другие методы не применяются.

Отличительные особенности микроплазменного шва:

- устойчивость к вибрациям и ударам из-за однородности молекулярного строения;

- гладкая поверхность, не требующая дополнительной обработки;

- высокая точность, благодаря сфокусированной дуге, удается минимизировать отклонения, так как сварочную ванну в процессе образования шва легко регулировать;

- хорошее сцепление кромок при неглубоком проваре.

Оборудование для микроплазмы мобильное, с вмонтированной емкостью для газа, автоматическая подача присадки повышает комфортность проведения работ.

Плазменная сварка – одно из перспективных направлений работ. Она применима для цветных сплавов, алюминия. Удобна во время монтажа тепловых систем в частных домах и для работы с электроникой. Самым удобным считается микроплазменное оборудование. Для соединения больших деталей плазмотрон реально изготовить своими руками.

Плазменная сварка и ее особенности

Соединение металлических пластин и деталей толщиной до 10 мм с помощью плазменной сварки производят без предварительной разделки кромок. Такой метод выполняется при воздействии на соединяемые детали высокотемпературной плазменной струи. Плазма состоит из заряженных ионизированных частиц газа, способных проводить ток. Для ионизации газа используют нагревание сжатой дуги, поступающей из плазматрона температурой до 30 000º С.

Что такое плазменная сварка

Плазменная сварка надежно соединяет между собой различные металлы: тугоплавкие нержавеющие легированные стали, алюминий и другие цветные металлы, а также сплавы и чугун. Она широко используется в приборостроении, медицинской и пищевой промышленности и во многих других отраслях промышленности.

Плазма возникает при воздействии на поступаемый газ электрической дуги. Такая операция происходит в специальном устройстве — плазматроне, похожий на горелку, применяемую при газовой сварке. В плазматроне размещен вольфрамовый электрод, подсоединенный к отрицательному источнику тока, также имеется канал по которым подводится газ для получения плазмы.

На конце плазматрона расположено сопло, в зависимости от используемой технологии, оно может быть подключено к плюсу источника тока или нет. Так как температура струи плазмы очень высокая, к соплу подсоединен подвод воды для охлаждения.

После зажигания сжатой дуги в плазмотрон подается газ для образования плазмы. Происходит нагрев газа до высокой температуры, газ ионизируется и в несколько раз расширяется в объеме. Такое изменение состояние газа приводит к образованию плазмы и выхода из сопла с большой скоростью.

Раскаленная струя газа плавит металл, образуя при этом шов. Кроме того дополнительно отдельным каналом подается в место соединения поток защитного газа. При резке металла плазмотрон используется как резак, только в отличие от газовой горелки обрезанные края получаются ровные и нуждаются лишь в небольшой обработке.

Виды плазменной сварки

По способу воздействия дуги на металл сварка может быть двух видов:

- Соединение металлических изделий дугой, возникающей между металлом и электродом из вольфрама.

- Сварка струей плазмы вытекающей из сопла, которая появляется при горении дуги между наконечником плазматрона и электродом.

Для получения плазмы в основном используется следующие виды материалов: кислород, азот, аргон и даже воздух. Нередко применяют и смесь нескольких видов газа, а для некоторых типов сварочных аппаратов используют воду или разбавленный спирт. Величина тока зависит от толщины материала, вида свариваемого металла и скорости резания. Существуют три подвида по силе тока:

- Микроплазменная, применяется для соединения листов металла толщиной до 1 мм. Сила тока до 25 А.

- При средней величине тока до 150 А. Применяется для сварки низкоуглеродистой стали толщиной до 10 мм.

- При большой величине тока больше 150 А.

Плазменная сварка по способу подключения к источникам тока может быть прямого и косвенного действия. В зависимости от объема работы, работа может выполняться в ручном или автоматическом режиме. При ручном режиме присадочная проволока удерживается в зоне шва руками. В промышленности для различных типов свариваемых изделий разработаны специальные автоматические установки.

Сварка прямого действия

Сущность этого способа в том, что электрическая дуга создается между электродом и металлом. Один конец источника тока подключается к электроду, а другой к металлу. Такой вид наиболее широко применяется в промышленности, так как при этом экономно расходуется защитный газ, происходит стабильное без затухания горения и повышается производительность.

Начальная электрическая дуга для начала процесса ионизации газа возбуждается при малой силе тока между соплом и деталью, а после касания детали плазматроном загорается основная дуга. Плазменная струя вытекает из сопла с большим напором и температурой, происходит нагревание и сварка подготовленных изделий.

Технология косвенной сварки

К источнику тока подключается один конец к электроду, а другой к соплу. При таком подключении дуга возбуждается внутри плазматрона между электродом и соплом. Происходит изменение состояния газа и возникновение плазмы, при этом объем газа увеличивается почти в 50 раз, и на выходе из сопла плазменная струя обладает большой энергией.

Этот способ не так распространен, хотя у него есть и несомненные преимущества:

- Он позволяет проводить безотказную работу, даже если она проходит при сварке на малых токах.

- При работе нет разбрызгивания, это позволяет резать металл без использования инертного газа, который необходим для защиты места сварочной ванны.

Плазматроны для прямой и косвенной сварки внешне похожи друг на друга.

Разница заключается только в том, что у горелки прямого действия для розжига начальной дуги на сопло подается ток небольшой мощности, который затем в процессе работы отключается.

Микроплазменная сварка

Особенности такой сварки в том, что она выполняется при небольших значениях силы тока до 25 ампер. Она применяется при соединении тонких листов металла толщиной от 0,025 до 1 мм. Сварка используется в приборостроении и других отраслях где применяются тонкостенные материалы, а также для сварки пластмасс и даже тканей.

Плазменная струя из сопла выходит в виде небольшого узкого луча, при таком размере швы получаются небольшими, так как площадь нагрева маленькая и металл не деформируется. В качестве источника тока может применяться как переменный так и постоянный ток. Горение плазмы происходит непрерывно без перебоев, что позволяет качественно проводить сварку даже неопытным работникам.

Плюсы и минусы

Как и любой вид сварочных работ соединение деталей с помощью плазмы имеет ряд достоинств и недостатков. В частности к плюсам такого способа относится следующее:

- высокая производительность и КПД при производстве работ;

- хорошее качество шва, не требующее дальнейшей зачистки, и дополнительной обработки;

- отсутствие шлаков;

- можно производить резку и сварку изделий до 10 мм, без разделки кромок;

- глубокая проварка при стыковом соединении и отсутствие коробления и деформации.

Среди недостатков можно выделить следующие:

- достаточно затратная стоимость оборудования и выполнения работ;

- при выполнении масштабных работ на производстве необходима высокая квалификация обслуживающего персонала;

- для безопасности работ необходимо производить постоянную подачу охлаждения.

Но все эти недостатки не так значительны, если принимать во внимание высокое качество и надежность выполнения работ.

Применяемое оборудование

Аппараты для плазменной сварки применяются как для промышленных целей, так и для использования в домашних условиях. Для домашних целей применяется портативный плазменный комплекс «Горыныч», который работает от обычной розетки. В качестве плазмообразующей смеси используется обычная вода или спирт. Плазменная струя регулируется и с помощью аппарата можно производить и точечную сварку.

При некоторой сноровки научиться работать и выполнять сварку своими руками совсем несложно, ну а для ознакомления как работает аппарат и с правилами пользования можно посмотреть на видео. Цена аппарата около 30 000 рублей.

Неплохо зарекомендовали себя и другие аппараты для применения в домашних условиях и на небольших производствах: это Мультиплаз, производства Россия, немецкий Fubag, и китайский Aurora Последний отличается также и не высокой ценой.

Для промышленных работ применяют целые комплексы оборудования, состоящие из инверторного аппарата, блока водяного охлаждения, блока поджига и других комплектующих. Один из таких аппаратов TRITON CUT 200 HF W (TR200PRO), цена его от 1 200 000 рублей, максимальный ток при резке 200 Ампер, а толщина металла до 64 мм.

Некоторые умельцы изготавливают самодельные плазменные аппараты, используя готовые схемы и детали от заводских изделий. В интернете можно также найти подробную инструкция по изготовлению такого аппарата. Такой способ обойдется конечно дешевле, ну а надежность и безотказность такого аппарата зависит от качества изготовления и умения мастера.

Сварка плазменной струей

Одним из сравнительно новых видов соединений металлов и сплавов является плазменная сварка. Этот вид, схожий с вариантом аргонодуговой сварки неплавящимся электродом, позволяет получать более качественный результат гораздо быстрее. Технология плазменной сварки заключается в использовании электрической дуги, горящей в среде полностью или частично ионизированного газа. Газ называется плазмообразующим.

Особенности и характеристики процесса

Главной особенностью плазменного метода является очень высокая температура в зоне сваривания вследствие принудительного уменьшения размеров сечения дуги и увеличения ее мощности.

В результате происходит сварка, так называемой, плазменной струей, температура которой может доходить до 30000 °C, в отличие от 5000-7000 °C при обычной аргонодуговой сварке.

Кроме этого, дуга приобретает цилиндрическую форму, в отличие от обычной конической, что позволяет сохранять одинаковую мощность по всей ее длине. На практике это успешно используется для более глубокого и точного прогрева металла.

Давление дуги на поверхность свариваемых деталей при плазменной сварке очень велико, что позволяет воздействовать практически на любые металлы и сплавы.

Технологический процесс плазменной сварки позволяет использовать ее при малых токах величиной всего 0,2 — 30,0 А.

Все эти особенности делают плазменную сварку практически универсальной. Она может с успехом использоваться в труднодоступных местах, при соединении тонких алюминиевых листовых заготовок без опасения их прожига.

Незначительное изменение расстояния между электродом и деталью не оказывает сильного влияния на прогрев, а значит и на качество шва, как при других видах сварки.

Большая глубина прогрева деталей позволяет обходиться без предварительной подготовки их кромок. Допускается сваривание металлов с неметаллами.

В результате повышается производительность работ, уменьшается температурная деформация шва, то есть деталь не «ведет». Используя технологию плазменной сварки, плазменной струей можно быстро и качественно резать металлы и неметаллы практически в любом положении.

Как это работает

Для реализации идеи плазменной сварки, в конструкции горелки используется устройство (горелка), именуемое плазмотроном. Он представляет собой коническое сопло, внутри которого находятся охлаждающая жидкость.

Электрическая дуга в плазменной сварке возбуждается при помощи сварочного аппарата со встроенным осциллятором. Она горит внутри плазмотрона, и во время горения к ней подается плазмообразующий газ.

Как правило, это аргон с малыми примесями водорода или гелия. Газ подается под небольшим давлением, но внутри горелки он нагревается и, увеличиваясь в объеме до 30 раз, создает на выходе из сопла мощную струю.

Сама конструкция сопла наделяет газ высокой кинетической энергией, которая и реализуется в мощный поток, имеющий высокую температуру. Это и есть плазма.

Так как возбуждать дугу между электродом и свариваемой деталью затруднительно, конструкция горелки предусматривает постоянное поддержание «дежурной» дуги между электродом и соплом. Она преобразуется в рабочую при касании горелкой соединяемых изделий.

Защитный газ, а это, как правило, тоже аргон, подается в зону сварки по отдельному каналу и, как бы обволакивает струю и разогреваемую ею область металла. При этом защитный газ, вытесняя воздух из будущего шва, не допускает окисления материала соединяемых деталей и присадочного материала вплоть до образования прочного однородного шва.

Способы подключения

В зависимости от конструкции горелки и схемы подключения к источнику тока, различают два способа плазменной сварки:

- дугой прямого действия;

- дугой косвенного действия.

Первый способ подключения заключается в подаче тока от источника питания на электрод из вольфрама и свариваемую деталь.

В этом случае дуга устойчиво горит между электродом и металлом, а ее характеристики усиливаются и доводятся до нужных значений струей плазмообразующего газа внутри сопла, которое является электрически нейтральным относительно всей системы. Способ прямого действия применяют для резки металлов, наплавки и непосредственно сварки. Его часто применяют в быту.

При втором способе ток подается на электрод и сопло. В этом случае дуга образуется между электродом и корпусом сопла, а плазмообразующий газ выдувает ее, превращая в мощную струю плазмы.

Температура дуги в косвенном методе сварки меньше, чем в прямом. Косвенный способ применяют для напыления металла, нагрева деталей. Им можно варить и резать материалы, не проводящие электричества.

При плазменной сварке и резке необходимо учитывать правильность выбора режима. Режимы должны учитывать правильную подачу тока, типы свариваемых материалов, их толщину, диаметр сопла плазмотрона. При резке разных материалов используются и разные газы.

Требования к соблюдению технологии

При кажущейся простоте процесса плазменной сварки, он очень требователен к точному соблюдению технологии и к содержанию оборудования. Основными ошибками являются:

- запоздалая замена сменных элементов плазмотрона;

- использование некачественных или дефектных деталей;

- использование некорректных режимов, которые сокращают срок службы элементов;

- отсутствие контроля за параметрами плазмообразующего материала;

- высокая или низкая скорость резки в сравнении с предусмотренной режимом;

Для успешного осуществления работ при помощи плазменной сварки необходим сварочный аппарат, обеспечивающий необходимые характеристики сварочного тока.

Понадобиться также специальная горелка с неплавящимся электродом, комплект шлангов для подачи или циркуляции охлаждающей жидкости, баллоны с аргоном и комплект газопроводных шлангов.

Как сделать плазмотрон своими руками

Ручной аппарат для плазменной сварки можно изготовить из обычного сварочного аппарата инверторного типа. Основной задачей является изготовление непосредственно самого плазмотрона, так как в остальном весь процесс схож с обычной аргонодуговой сваркой.

Анод и сопло

Для плазмотрона понадобится бронзовая заготовка, которую предстоит обрабатывать на токарном станке. Из этой заготовки необходимо выточить две детали околоцилиндрической формы, которые, вставив одна в другую, необходимо спаять вместе, чтобы внутри образовалась полость по принципу термоса.

Для плазмотрона понадобится бронзовая заготовка, которую предстоит обрабатывать на токарном станке. Из этой заготовки необходимо выточить две детали околоцилиндрической формы, которые, вставив одна в другую, необходимо спаять вместе, чтобы внутри образовалась полость по принципу термоса.

Эта полость будет использоваться для прокачки охлаждающей жидкости. Это будет анод горелки. Он может быть и соплом в плазменной сварке. Диаметр сопла должен быть 1,8-2,0 миллиметра. Можно сделать сопло из более тугоплавкого материала и вкрутить его в анод, предварительно предусмотрев устройство резьбы на обеих деталях.

Охлаждение

Циркуляцию охлаждающей жидкости можно осуществить путем подключения через систему шлангов обычного автомобильного омывателя ветрового стекла. То есть не самого омывателя, а только бачка с перекачивающим насосом. Питание насоса напряжением постоянного тока 12 В организуется от аккумулятора или через подходящий блок питания.

Катод

Для катода можно использовать заточенный под конус стержень, изготовленный из вольфрамового электрода. Диаметр стержня должен быть 4,0 миллиметра. На тыльной стороне стержня необходимо предусмотреть резьбовое устройство, позволяющее осуществлять контролируемый ввод стержня в корпус плазмотрона.

Корпус

Сам корпус можно выполнить из неметаллического твердого тугоплавкого материала. Внутри необходимо предусмотреть возможность подачи плазмообразующего и защитного газа, для чего необходимо впаять патрубки подходящих размеров.

Возбуждение дуги

От основного источника питания, который теперь можно называть плазменным инвертором, подводится положительный заряд. Минимальная величина тока в 5-7 А должна будет поддерживать горение дежурной дуги.

Если аппарат имеет встроенный осциллятор, то возбуждение дуги не должно вызвать проблем. Если осциллятора нет, придется усложнить конструкцию плазмотрона, подпружинив катод таким образом, чтобы можно было осуществить кратковременное касание анода.

Именно в момент касания и будет зажигаться дежурная дуга. Пружину необходимо предусмотреть достаточно жесткую, чтобы контакт был как можно короче по времени, иначе катод может пригореть к аноду.

Нагнетание газа

При работе необходимо учесть существенный недостаток – в самодельном устройстве для плазменной сварки, расход аргона будет неоправданно высок. Поэтому при резке металлов или других материалов целесообразно использовать сжатый воздух или водяной пар. Но ими можно только резать, так как и воздух и пар не являются химически нейтральными к металлу и могут вызвать окисление шва.

Для нагнетания сжатого воздуха используются компрессоры. Подключать компрессор к плазмотрону лучше не напрямую, а через ресивер – баллон, в котором воздух аккумулируется под некоторым давлением.

Для нагнетания сжатого воздуха используются компрессоры. Подключать компрессор к плазмотрону лучше не напрямую, а через ресивер – баллон, в котором воздух аккумулируется под некоторым давлением.

Если ресивер не использовать, то подача воздуха будет неровной и качество плазменной дуги будет низкое. Для подачи водяного пара используют различные парогенераторы.

Микроплазменные аппараты

Очень часто домашние умельцы делают аппараты для плазменной резки и пайки, в которых температура плазмы не превышает всего 8000-9000 °C. Отличительной особенностью такого микроплазменного аппарата, является то, что он использует для образования плазмы спиртоводную жидкость, которая испаряется прямо в плазмотроне.

Для этого в конструкции предусмотрен специальный резервуар. Подобные аппараты очень удобны для мелких работ ввиду своей мобильности, ведь нет необходимости транспортировать громоздкие баллоны с газом или газогенераторы.

При правильной эксплуатации сварочного оборудования и соблюдении режимов сварки, при использовании качественных расходных материалов, плазменная сварка является наиболее эффективным способом резки или соединения материалов.

В настоящее время только лазерная сварка является более технологичной, но ее стоимость и требования к оборудованию на порядок выше, чем у плазменной.

Принцип работы плазменной сварки, доступные способы

Развитие современной промышленности неразрывно связано с возникновением новых способов обработки и соединения различных материалов. Сварочное дело в этих случаях — одно из наиболее надежных. Технология сварки также развивается и совершенствуется. Одним из молодых и перспективных направлений является плазменная сварка. Этот метод значительно упрощает и облегчает работу, что заслуживает более подробного рассмотрения.

Особенности процесса

Данный способ соединения деталей напоминает аргонодуговую сварку по причине работ с инертными газами. Однако, отличия все же имеются. Например, сварочные работы осуществляются специальным аппаратом — плазмотроном.

Плазмой называют состояние, в которое переходит газ при воздействии электрической дуги. Происходит это все при многотысячных температурах, поэтому главной особенностью сварки плазмой является высокая рабочая температура — от 5 до 30 тысяч градусов. Это позволяет работать с элементами любого состава и габаритов.

Еще одной особенностью плазменной технологии является высокое давление на место соединения. Это происходит за счет цилиндрической формы сварной дуги, которая обеспечивает прогрев и одинаковое распределение мощности по всей поверхности рабочей струи. В обычной сварке это сделать сложнее, так как дуга конической формы и равномерно распределить силу давления и прогрев весьма сложно.

И третья важная особенность работы плазмой — это работа на малых токах. Да, именно плазменная технология позволяет производить сварку, как тонких листов материала, так и в труднодоступных местах.

Указанные особенности делают плазменный метод сварки практически универсальным. Со временем появились виды и разновидности, так как помимо сварочных работ при помощи плазмы легко выполнить и резку металлов.

Плазменная сварка различается по типу обработки, величине тока и способу подключения.

По типу обработки выделяют сварку:

- Дугой, образованной между соединяемыми поверхностями и неплавким электродом.

- Струей, образовавшейся между неплавящимся электродом и наконечником плазмотрона.

Так как работа плазмой возможна при различных токовых величинах, то выделяют:

- микроплазменную обработку — осуществляется при напряжении до 25 ампер;

- работу со средними токами — производится при токе до 150 А;

- взаимодействие с токами свыше 150 ампер.

Плазмотрон и схема горелки определяют тип подключения к источнику тока:

- прямого действия;

- косвенного действия.

Каждый метод уникален и востребован в определенной сфере. Рассмотрим популярные из них.

Микроплазменный способ

Соединение деталей посредством микроплазменной технологии один из самых востребованных методов. Микроплазменная сварка позволяет скреплять тонкостенные детали и трубы, листы металла толщиной до 1,5 мм, и даже используется при производстве ювелирных украшений.

В случае использования этого метода диаметр рабочей струи плазмы не превышает обычно 2 миллиметров. Дуга мощная с высоким тепловым излучением. Газ, используемый при работе, обычно аргон, реже аргон с примесью гелия.

Подключение прямого действия

Помимо тонких работ при помощи микроплазмы схема подключения к источнику тока имеет не меньшее значение.

Этот метод считается основным в сварочных работах. Он осуществляется при помощи плазмы, образовавшейся между электродом и рабочей заготовкой. Дуга возбуждается постепенно, сначала на малом токе образуется дежурная струя, которая после контакта с рабочей поверхностью переходит в дугу прямого действия. Работа может проходить как при переменном, так и при постоянном токе.

Данный способ эффективен при резке металлов и неметаллов, сварки и наплавления. В бытовых условиях прямое действие также востребовано.

В связи с тем, что при прямом воздействии температура рабочей струи очень высока, обязательным условием является контроль нагрева сопла плазмотрона. При перегреве (что почти невозможно) желательно прекратить работу на некоторое время. Впоследствии же стоит проверить исправность оборудования, а при необходимости, устранить неисправность или приобрести новый аппарат.

Сварка косвенного действия

В этом случае дуга образуется между наконечником плазмотрона и электродом, газ выдавливает ее из сопла, в результате чего на выходе получается мощная струя плазмы.

Температура струи в данном случае намного ниже, чем при прямом воздействии. По этой причине косвенное воздействие часто применяют для соединения и резки деталей из материалов с низкой электропроводностью.

Давление газа контролирует силу выхода струи плазмы. Благодаря этому метод косвенного воздействия используется для напыления металла, прогрева заготовок.

От выбора режима работы зависит качество места соединения. При подборе режима необходимо учитывать тип подачи тока, какой материал подлежит сваривать, а главное — диаметр рабочей струи.

Плюсы и минусы

Как и любая технология, плазменная сварка имеет положительные и отрицательные стороны.

К плюсам можно определить:

- высокая скорость плавления заготовок;

- точные и качественные швы;

- отсутствие шлака;

- ровные края деталей при резке;

- экологичность;

- безопасность;

- простота в использовании;

- контроль глубины провара.

К отрицательным же моментам относятся:

- высокая стоимость оборудования;

- контроль охлаждения плазмотрона.

Несмотря на то, что минусы у плазменной технологии существуют, они незначительны. Да и стоимость оборудования окупается довольно быстро, особенно квалифицированным мастером.

Про оборудование

Работа с плазмой невозможна без соответствующего оборудования. Сварочный аппарат для плазменной сварки довольно компактный, обычно его вес не превышает 10 килограммов (самый компактный около 5 кг). Для образования плазмы требуется подключить к аппарату установку с газом для работы. Защитить сварное соединение от окислов поможет инертный газ, также подключаемый к аппарату. Ну и конечно горелка, она подключается на выходе аппарата.

Вспомним о том, что плазменная сварка производится при очень высоких температурах, а это требует охлаждения сопла плазмотрона. В любом аппарате для плазменной сварки имеется отсек с охлаждающей жидкостью.

Оборудование для плазменной сварки действительно дорогое — аппарат малой мощности с минимальным набором функций стоит около 30 тысяч рублей. Соответственно, чем больше настроек (пайка, закалка), тем дороже агрегат.

Рекомендации

Не всегда со сварочным аппаратом работает профессионал, часто встречается и самоучка. Для подобной категории людей квалифицированные специалисты дают несколько рекомендаций:

- перед работой проверить исправность оборудования, давление газа в установке;

- прочистить плазмотрон до начала сварки;

- подготовить и очистить от посторонних предметов рабочую зону;

- алюминиевые детали сваривать (или резать) на низких токах.

Плазменная сварка — современная технология соединения и резки не только металлов, но и других материалов. Сварка плазмой востребована и у профессионалов, и у любителей — проста в работе и приносит хороший заработок независимо от сезона. Несмотря на высокую стоимость, необходимое для работы оборудование пользуется спросом, ведь потратив деньги однажды, можно стать обладателем замечательного агрегата с множеством дополнительных функций.

От положительных ионов – к отрицательным: сварка в четвёртом агрегатном состоянии, преимущества и область применения плазмы

Плазма – ионизирующийся газ, минимальная температура самопроизвольной ионизации – 5 500 ̊C, при плазменной сварке нагрев происходит до 50 000 ̊C. Анодом выступает электрод, катодом – сопло. Дуга возникает между электродом и соплом, выдувается газом, после чего образуется струя плазмы. Технология чаще применяется для резки металла, реже – для сварки.

Государственный стандарт, задающий уровень качества и параметры процесса

Процессы плазменной сварки регламентируются общим для всех видов ГОСТ 2601-84, введённым в действие в 1985 г. в СССР. Изменён в 1992, переиздан в 1996 году. Государственный стандарт определяет процесс с использованием плазмы, как «сварка плавлением, при которой нагрев производится сжатой дугой».

Национальный стандарт Российской Федерации ГОСТ Р ИСО 5817-2009 устанавливает уровни качества сварных соединений. Там указаны и допустимые отклонения в качестве сварки стали, никеля, титана и их сплавов.

Классификация

По ГОСТ 19521-74 «Сварка металлов. Классификация», принятому в СССР в 1975 году и позднее продлённом, плазменно-лучевая сварка отнесена к классу термических. По направлению движений плазменной струи подразделяется на четыре подвида:

- Без колебаний.

- С поперечными колебаниями.

- С продольными колебаниями.

- Со сложными колебаниями.

Технология плазменной сварки и классификация дуги по видам действия

По источнику нагрева различают сварку плазменной дугой и струёй. В первом случае дуга зажигается между деталью и неплавящимся электродом, также её называют дугой прямого действия. Во втором – между наконечником плазмотрона и неплавящимся электродом, – это плазменная дуга косвенного действия.

Горелка (плазмотрон) состоит из сопла, где размещён вольфрамовый электрод. Туда подаются защитный газ, охлаждающая, горячая и холодная жидкости. В плазмотроне происходит сжатие дуги, после чего возрастает её мощность. Одновременно с этим подают газ, который ионизируется, нагревается и расширяется в объёме многократно. В передней части сварочной ванны материал расплавляется и перемещается под давлением плазмы вдоль стенок, образуя шов.

Дуговую плазменную струю используют для соединения и резки как электропроводящих материалов, так и диэлектриков – стекла и керамики. Выглядит струя как конус, верхушкой обращённый к расплавляемой поверхности. Тепловая эффективность зависит от силы тока, напряжения, расстояния от сопла до детали и скорости перемещения горелки.

Струёй сваривают как снизу в горизонтальном, так и фронтально в вертикальном положении изделия. Плазмообразующим газом выступают аргон или гелий, одновременно являющиеся защитой от кислорода.

Классификация по мощности тока

В зависимости от силы тока различают три вида:

- Микроплазменная сварка, до 25 ампер. Получила распространение, благодаря свойству нагревать небольшие участки металла. При такой величине изделие не прожигается насквозь.

- На среднем токе, до 150 ампер. Позволяет варить с высокой точностью. Происходит глубокое, но не широкое расплавление материала.

- На большом токе, свыше 150 ампер. Такая мощность образует широкую дугу, которая проплавляет деталь насквозь. Фактически деталь разрезают, а после этого сваривают. Используют для соединения особо прочных металлов: титана, высоколегированных сталей, сплавов с большим содержанием алюминия.

Оборудование и приспособления

В комплект входят:

- источник питания с вертикальной вольтамперной характеристикой;

- плазмотрон (горелка);

- система подачи газа и охлаждающей жидкости;

- устройство для фиксации детали.

Для безопасной работы необходимо устройство приточно-вытяжной вентиляции. Диапазон мощности установок от 20 до 250 ампер, работают от постоянного тока.

Цена инверторов – от 15 до 500 тысяч рублей. В ценовом сегменте от 300 до 500 тысяч – мощные и многофункциональные установки, которыми режут, сваривают и паяют металл.

Процедура плазменной сварки

При организации работ обязательно соблюдение требований безопасности: проходы между сварочными аппаратами – не менее 1,5 метра, между установкой и стеной – не менее 1 метра. Обязательно выполнение требований правил пожарной безопасности и техники безопасности – защита органов зрения, работа в спецодежде.

Алгоритм действий сварщика состоит:

- из предварительных работ – подготовки оборудования, обезжиривания, зачистки и закрепления детали;

- из выбора режима сварки – в зависимости от толщины металла определяют силу тока, напряжение дуги, скорость сварки, расход защитного и плазмообразующего газа;

- из процесса сварки.

Зазор между соединяемыми плоскостями, если сваривают без присадочной проволоки, устанавливают 0,15 от толщины металла. Если с проволокой, то расстояние между кромками – половина толщины листов.

Диаметр сопла устанавливают в зависимости от силы тока. Перед возбуждением дуги в зону сварки 10-15 секунд подают защитный газ. Включают постоянный ток, зажигают дугу и приступают к плавлению. Рекомендуемое расстояние от сопла до изделия – не более 10 мм. Дуга по мере возможности прерываться не должна, горелка перемещаться стабильно и плавно, колебательными движениями амплитудой 2-3 мм. Не допускается перегрев детали.

Преимущества и недостатки

Список преимуществ этой технологии длинней перечня недостатков:

- стабильность горения, обеспечивающая качество сварных швов;

- сварка без разделки кромок и применения присадочных материалов металла толщиной до 10 мм и толщиной от 0,01 до 0,8 мм на низком токе от 0,1 до 25 ампер;

- напыление любых по плавкости материалов введением в дугу присадочных добавок;

- ограничение зоны перегрева, накаливания;

- низкий расход защитных газов, меньшие термические деформации сравнительно с другими видами сварки;

- резка любых материалов при увеличении силы тока и расхода газа;

- сварка металлов и неметаллов.

- воздействие на персонал электромагнитного излучения инфракрасного и ультрафиолетового диапазона;

- высокие требования к квалификации работника;

- некомфортный уровень шума в ходе работ;

- выделение аэрозольных паров;

- ионизация воздуха в зоне установки.