Что включает в себя понятие режим сварки?

Что включает в себя понятие режим сварки?

- Главная

- О компании

- Наш бренд «AlfaMag»

- О компании «АльфаПром»

- Сертификаты

- Каталог оборудования

- Пресс-центр

- Новости компании

- Новости авиастроения

- Новости военно-промышленного комплекса

- Новости машиностроения

- Новости судостроения

- Новинки

- Технические статьи

- Видеообзор сварочного оборудования

- Инструкции

- Каталоги и брошюры

- Газовая сварка

- Дуговая сварка

- Контактная сварка

- Плазменная сварка

- Полуавтоматическая сварка

- Сварка цветных металлов

- Сварка полимеров

- Сварка разнородных металлов

- Сварка труб

- Сварочное оборудование

- Другие методы сварки

- Услуги компании

- Бесплатная доставка

- Пуско-наладка оборудования

- Демонстрация оборудования

- Гарантийное обслуживание

- Ремонт сварочного оборудования

- Контакты

Понятие о режиме сварки

Важной составляющей в сварочном процессе является понятие о режиме сварки. Что же это такое, и что понимают под самим режимом сварки?

Важной составляющей в сварочном процессе является понятие о режиме сварки. Что же это такое, и что понимают под самим режимом сварки?

Так, под этим понятием, понимают всю совокупность условий, при которых происходит сварочный процесс. Параметры в сварке подразделяются на основные и дополнительные параметры. Что же их между собой различает? – Сейчас на это и посмотрим.

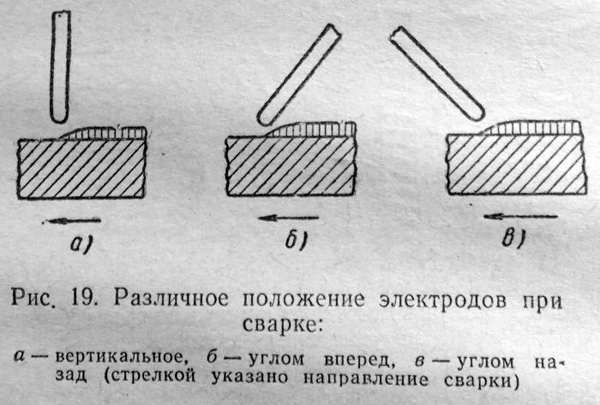

Основными параметрами режима сварки, является величина, вид и полярность электрического тока, диаметр сварочного электрода и напряжение, при котором протекает сварка. Также, к основным параметрам относится скорость сварки и величина поперечного колебания наконечника электрода. К дополнительным же параметрам относятся несколько иные параметры. Так, к этому относится величина вылета электрода и состав покрытия электрода. Немаловажным дополнительным параметром является толщина покрытия электрода, а также начальная температура поверхности, которая будет свариваться, и положение электрода (собственно, вертикальное, или наклонное). Важным является и положение изделия при сварке.

Во время сварки, важно соблюдать правильную глубину провара и ширину шва. Собственно, эти две величины и зависят от всех перечисленных основных параметров в режиме сварки. Так, например, увеличение сварочного тока и неизменная скорость сварки, приведет к увеличению глубины провара, а это может быть губительно для детали. Объясняется это тем, что фактически изменяется величина погонной энергии и давление, которое оказывает столб дуги на поверхность сварочной ванной.

Кроме того, на форму и размеры шва, существенно влияют полярность и рот тока. Во время сварки с постоянным током обратной полярности, величина провара (глубина) больше на 40-45%, нежели при постоянном токе прямой полярности. Во время сварки переменным током, глубина провара на целых 15-20% меньше, нежели при сварке постоянным током и обратной полярностью.

Напряжение в ручной дуговой сварке не играет существенной роли, однако ширина шва, несколько зависит от напряжения на электродах. С увеличением напряжения, также увеличивается и ширина шва. Как правило, сварочный ток подбирается из расчета около 40-60А на 1 мм диаметра стержня сварочного электрода, который в свою очередь подбирается соответственно толщине изделия и пространственному положению шва. Например, для металла, имеющий толщину 2-3 мм, необходимо взять сварочный электрод, диаметром 2-3 мм, а для металла в 8 мм, уже 4-5 мм в диаметре. Сварка в вертикальном положении лучше проходит с малыми электродами (до 4мм), в остальных положениях можно использовать и более толстые электроды.

Режим сварки

Режимом сварки называют основные показатели, определяющие процесс сварки, которые устанавливаются на основе исходных данных и должны выполняться для получения сварного соединения требуемого качества, размеров и формы, установленных проектом. К этим показателям при ручной дуговой сварке относятся: марка электрода, его диаметр, сила и род сварочного тока, полярность при постоянном токе, число слоев в шве. При многослойном шве — диаметр электрода и сила тока для первого и последующих слоев, а также другие характеристики.

Для определения режима сварки используют исходные данные, например марку и толщину основного металла, протяженность и форму сварных швов, проектные требования к качеству сварных швов (тип электрода), положение швов в пространстве.

В зависимости от марки свариваемого металла и его толщины подбирают тип и марку электродов. Диаметр электрода выбирается в зависимости от положения сварки и толщины металла. При нижнем положении сварки диаметр электрода можно определить, руководствуясь соотношением между диаметром электрода и толщиной свариваемого металла (см. табл.).

Зависимость диаметра электрода

от толщины свариваемого металла

Примечание. Эти соотношения не относятся к первому слою многослойного шва, который следует выполнять электродами диаметром 3—4 мм для лучшего провара корня шва.

Швы многослойного шва выполняют, как правило, электродами одного диаметра при одинаковой силе тока. Сечение первого слоя (прохода) не должно превышать 30—35 мм 2 и определяется по следующей формуле

где F1 — сечение 1-го слоя, мм 2 ; dэ— диаметр электрода, мм.

Последующие слои шва, выполняемые электродами большего диаметра, более мощные, их сечение Fс равно:

Площадь сечения многослойных швов обычно приводится в Единых нормах и расценках на сварочные работы, из которых можно легко определить число слоев (проходов) многослойного шва. При другом положении шва выбор диаметра электрода резко ограничивается: вертикальные и горизонтальные швы выполняют электродами диаметром 4 и 5 мм, потолочные — электродами диаметром не более 4 мм.

Важной характеристикой режима сварки является сила сварочного тока, которую можно определить для сварки в нижнем положении приближенно по формуле

где /св — сила тока, А; К — коэффициент, А/мм, принимаемый в зависимости от диаметра электрода, мм):

При сварке в вертикальном положении сила тока уменьшается на 10—20%, при сварке горизонтальных швов — на 15—20 % и при сварке потолочных швов — на 20—25 %.

Род тока и полярность определяют в зависимости от принятых для сварки электродов, например для электродов МР-3 может быть применен переменный или постоянный ток, для электродов УОНИИ-13/45— только постоянный ток обратной полярности и т.п.

Скорость сварки (перемещения дуги) в значительной степени зависит от квалификации сварщика и его умения вести процес сварки с перерывами только на смену электрода. Кроме того, на скорость сварки влияют коэффициент наплавки применяемых электродов и сила сварочного тока. Чем больше коэффициент наплавки и сила тока, тем быстре перемещается дуга и, следовательно, растет скорость сварки. Следует иметь в виду, что произвольное увеличение силы тока может вызвать перегрев электрода.

Коэффициент К, определяемый по табл. (см. выше), зависит от вида покрытия электродов. Например, для электродов с кислым или рутиловым покрытием максимальная величина коэффициента при диаметре 3—4 мм К=45; для электродов с основным покрытием диаметром 3—4 мм К=40; с целлюлозным покрытием того же диаметра К=30.

На основании формулы погонной энергии сварки qn была выведена приближенная зависимость погонной энергии от площади сечения валика шва, Дж/мм

где Qo — коэффициент, зависящий от типа применяемых электродов или проволоки при механизированных методах сварки; Fm — площадь сечения валика, мм 2 .

Для электродов марок УОНИИ-13/45 и СМ-11 величина Qo=65 Дж/мм 3 . Таким образом, зная погонную энергию, можно легко определить сечение валика шва и наоборот.

Обзор и выбор режимов сварки

- Особенности

- Параметры

- Советы по выбору

Сварка — очень сложное и многогранное понятие. Правильное выполнение работы возможно лишь при учете особенностей различных аппаратов и электродов, видов стыков и методов сваривания. Однако не менее важно произвести обзор режимов сварки и проанализировать правила выбора таких режимов.

Особенности

Прежде всего, надо разобраться, что именно включает в себя понятие режимов сварки. Профессионалы под этим словом понимают целые конгломераты отдельных свойств рабочего процесса, прямо влияющие на его результат. И профессиональный сварщик никогда не станет заявлять, что «важно только побыстрее да погорячее варить». Иногда, конечно, встречается деление на основные и второстепенные параметры. Но на деле это подразделение весьма условно: хороший результат гарантирован только при скрупулезном выполнении всех требований.

Отдельные параметры принято именовать элементами (составными частями) режима. Специалисты давно обратили внимание, что набор программ ручной и автоматической сварки довольно сильно отличается. Стоит учесть, что искать сведения о режимах в основных действующих ГОСТах, в том числе регулирующих ключевые термины и определения сварочных процессов, классификацию методов работы, запись операций и переходов по ЕСКД, бессмысленно. Там очень подробно характеризуются основные рабочие моменты, но термин «режим» нигде не употребляется.

На практике начинающие сварщики чаще всего используют синергетический режим. Именно он применяется в распространенных полуавтоматах бюджетного класса. Подобные устройства отличаются феноменальной простотой настройки (в сравнении с оборудованием предшествующих поколений). Однако сварщику обязательно надо профессионально расти.

И тут без знания специфики «режимного» вопроса не обойтись, просто подходить к нему придется иначе — не через ГОСТы.

Параметры

Рассмотрим главные и второстепенные параметры режимов сварки.

Основные

В число главных свойств режима, конечно, входят:

- электрическая полярность;

- возрастание сварочного ампеража и его локальные значения;

- рабочее напряжение;

- темп исполнения самой работы;

- сечение электродного инструмента;

- наибольший показатель колебаний электрода, допустимый в конкретном случае.

Подобные характеристики тесно взаимосвязаны с характеристиками рабочей дуги. Влияют они и на условия выполнения сварочного процесса. При совпадающем расходе энергии, меняя род используемого тока и полярность, выбирая больший или меньший электрод, можно существенно влиять на эффективность манипуляций. При идентичной силе тока сечение электродов воздействует на плотность подаваемой энергии. Воздействует оно и на подвижность дуги.

При одинаковом ампераже более крупный электрод сокращает глубину плавящегося участка. Зато он становится существенно шире. Не менее важны вид тока и его поляризация. От этих свойств зависит интенсивность прогрева, выделяемого на протяжении сварки. Уровень выброса тепла в рабочую зону сварщики определяют косвенно, ориентируясь на сокращение вольтажа.

Зависимости составляются отдельно для катода и для анода. Стоит понимать, что лишь часть энергии может выделиться в виде тепла. Разность выделения теплоты на катоде и на аноде зависит от способа, который используется для сварочных работ, он же влияет и на величину участка, который будет проплавлен. На практике установлено, что прямая полярность уменьшает площадь проплавляемой зоны по сравнению с обратной электрической поляризацией.

Поскольку пятно катода занимает меньше пространства, чем пятно анода, обрабатываемый шов оказывается шире. Но глубина расплавляемого сегмента, а также и его ширина, зависят еще и от того, как сварщик наклоняет электрод. При работе под углом ниже 90 градусов требуется отклонять его вперед. Металл, который будет плавиться, просто оттесняется в головную зону ванны. Потому шов становится мельче, что обеспечивает эффективную обработку поверхности.

Варить металл под углами свыше 90 градусов допустимо только с отклонением электрода назад. Металлический расплав будет оттесняться противоходом в заднюю зону. Подобный режим начнет заметно наращивать глубину оплавляемой зоны. На этом обзор ключевых параметров завершен.

Однако стоит рассмотреть и второстепенные моменты.

Дополнительные

Прежде всего, стоит обратить внимание на так называемый вылет электрода. Под этим термином принято понимать разрыв между контактной частью и обрабатываемым изделием. При малом вылете сокращается разогрев электрода и повышается глубина плавящейся зоны. Когда вылет проволоки растет, повышается индуктивное сопротивление. Электрод будет накаляться сильнее.

Материал этого приспособления определяет, какой окажется температура дуги, в какой среде лучше работать, и какие вещества попадут в шов. А последний момент прямо сказывается на качестве соединения. Толщину электродов подбирают сообразно толщине соединяемых частей (конструкций). Так, при работе с деталями толщиной 1-2 мм нужно применять инструмент сечением от 2 до 3 мм, а вот если нужно работать с деталями 3-6 см в толщину, необходимо использовать электрод 0,6-0,8 см в диаметре. Что касается температуры, необходимо помнить, что центр дуги прогрет сильнее всего: до 5-7 тысяч градусов.

Кроме этих свойств, важно учесть:

- пространственное расположение заготовок;

- конфигурацию кромок;

- качество проработки поверхности.

Советы по выбору

Чтобы подобрать оптимальную силу тока, учитывают не только рекомендации из универсальных таблиц. При сварке в горизонтальной плоскости ее понижают на 15-20% по сравнению с рекомендованными значениями. Подбор длины дуги ведут так, чтобы можно было поддерживать ее одинаковой на всем протяжении шва. Сделать это сложно, требуется опыт. Упростить работу начинающим помогают сварочные каретки.

Большую роль играет и скорость выполнения работы. При расчете ориентируются на равномерное наполнение рабочей ванны металлическим расплавом. Одновременно отслеживают равномерность перехода и качество покрытия кромок. Оптимальная ширина сварного шва на 50-100% больше сечения электрода.

Попытки ускорить сварку очень сильно приведут к слабому прогреву металла, и должная прочность не будет достигнута.

Грамотный контроль режима обработки подразумевает отслеживание:

- силы используемого электричества;

- схемы формирования швов;

- порядка очистки от шлака перед переходом к следующему слою.

Сварочные генераторы оснащаются в основном механическими указателями. Уровень погрешности при номинальных напряжениях ограничен 7,5% от наибольшего измеряемого значения. На самих рабочих местах в домашних условиях часто применяют элементарные технологические приемы. К примеру, сваривают пару пластин давно известной толщины, после зажимают их в тисках и ломают зубилом. Сваривание относительно толстого (свыше 2 мм) металла сопровождается проверкой сварной точки на скручиваемость: этот метод давно зарекомендовал себя с наилучшей стороны.

Но все же специалисты рекомендуют использовать автоматические системы отслеживания. Они показывают, каково реальное состояние сварочного процесса, и позволяют правильно отреагировать на возникающую проблему. Распространенной ошибкой новичков является задание очень малой силы тока. Недостаточный нагрев металла создает ничуть не меньше проблем, чем избыточно высокая температура. К тому же из-за этого дуга может гореть нестабильно, и даже вовсе гаснуть.

Чтобы правильно определить оптимальный темп сваривания, необязательно проводить расчеты по сложным формулам. Можно отталкиваться от указаний технических нормативов. Они регламентируют идеальную скорость работы по каждому типу металла или сплава в различных случаях. Если после сварки остаются слабо проваренные участки или прожоги, это повод в дальнейшем работать медленнее либо быстрее.

О том, как выбрать режим сварки, смотрите в следующем видео.

Режимы сварки

Когда разговор заходит о таком понятии, как режимы сварки, необходимо осознавать, что это достаточно большая совокупность различных параметров, которые в свою очередь и определяют условия сварочного процесса. И чтобы качество конечного результата было только положительным, нужно правильно подобрать эти самые параметры. И хотя специалисты условно делят их на основные и второстепенные, все они без исключения влияют на качество сварного шва.

К основным параметрам режима сварки можно отнести:

- Величину установленного на сварочном аппарате тока.

- Его род (постоянный или переменный) и полярность (прямая или обратная).

- Напряжение сварочной дуги.

- Диаметр используемого электрода.

- Скорость сварочного процесса.

- Число проходов для заполнения сварного шва.

К второстепенным можно отнести:

- Качество зачистки свариваемых заготовок.

- Форма соединяемых кромок.

- Вид электрода: его марка, тип покрытия, толщина обмазки.

- Угол наклона электрода относительно сварочной поверхности.

- Его положение (верхнее, нижнее или боковое).

- Как расположен стык (горизонтально, вертикально, под углом).

Параметры режима сварки

Необходимо отметить, что чаще всего сварщики обращают внимание на основные параметры и на их взаимную связь, но при этом не упускают из виду и второстепенные. К примеру, диаметр электродов подбирается в зависимости от толщины свариваемых металлических деталей, от положения стыка, а также от формы подготовленных кромок. И хотя существуют таблицы, в которых определяется диаметр расходника относительно толщины заготовок, очень важно учитывать и положение самого электрода в процессе сварки.

Нельзя использовать для потолочного сваривания электроды диаметром больше 4 мм. То же самое касается и многопроходного процесса, потому что именно в этом случае может получиться непровар корневого шва.

Ток при сварке

Что касается силы тока, то и здесь есть несколько положений относительно выбора параметров сварки. Все дело в том, что чем интенсивнее ток, тем выше температура внутри сварочной ванны. А это влияет на скорость расплавления металла и на производительность самого сварочного процесса. И это правильно, но с некоторыми оговорками.

- При повышенном токе и небольшом диаметре электрода происходит перегрев в зоне сваривания заготовок. Это уже снижение качества шва. Плюс интенсивное разбрызгивание металла внутри ванны. Нередко такой режим приводит к прожогу.

- Если силу тока понизить, то это гарантия непроваров, потому что при низком токе дуга становится нестабильной. А при такой дуге процесс сваривания часто обрывается. Вот и снижение качества соединения.

- Если выбирается электрод с большим диаметром, не учитывая толщины заготовок, то ухудшается плотность тока. Причина – низкое охлаждение металла в зоне сварки.

Не последнее слово в таком понятии, как выбор режима сварки, имеет и полярность постоянного тока. При обратной полярности тока глубина провара на 40% больше, чем при прямой. Используя для сварки переменный ток, необходимо учитывать, что глубина провара при его использовании на 15% меньше, чем при постоянном. И это при одной и той же величине тока.

Сами же сварщики с большим опытом сварочный ток устанавливают опытным путем. Они просто обращают внимание на стабильное состояние дуги, на ее устойчивое горение. Новички могут использовать различные таблицы или формулы. К примеру, одна из формул, которая определяет силу тока в зависимости от диаметра расходника. Ее можно использовать, если при сварке применяется электрод диаметром меньше 3 мм.

I =30 d

Скорость сварочного процесса

Выбор режима дуговой сварки зависит и от скорости перемещения электрода. Данный параметр напрямую связан с толщиною деталей и толщиною шва. Ее идеальное значение может считаться только тогда, когда участок соединения расплавленного металла с кромками деталей будет без подрезов, прожогов и непроваров. Сам шов – это переход равномерной формы без наплывов и подрезов.

Выше скорость, меньше металла попадет в ванну, кромки не нагреются до необходимой температуры, отсюда и непровар шва, который быстро растрескается. Меньше скорость, образуются наплывы, которые мешают провару. Оптимальный режим – это когда ширина шва больше диаметра расходника в два раза.

Длина дуги

Еще один параметр, который влияет на режимы дуговой сварки. Длина дуги – это расстояние от конца электрода до верхней поверхности свариваемой кромки. Идеальный вариант, если это расстояние на всей длине сварочного шва будет одинаковым. Но и это еще не все. Важно правильно подобрать это расстояние.

Специалисты считают, что длина дуги должна равняться диаметру используемого расходника. К сожалению, такое расстояние могут выдержать только опытные сварщики. Поэтому существуют определенные отклонения. К примеру, для электрода диаметром 3 мм лучше держать расстояние до кромки в пределах 3,5 мм.

Угол наклона электрода

Положение электрода относительно плоскости сварки влияет на ширину сварочного шва и на его глубину проваривания. Оптимально считается, если стержень должен быть расположен к соединению заготовок перпендикулярно. Но это практически невозможно, потому что сварной инструмент сварочного аппарата перемещается вдоль стыка. Поэтому электрод располагается или с наклоном вперед, или с наклоном назад.

В первом случае шов получается широким, а глубина проплавления уменьшается. Так получается потому, что происходит вытеснение расплавленного металла в переднюю часть сварочной ванны. Во втором случае, наоборот, расплавленный металл выталкивается в заднюю часть ванны. Поэтому хорошо таким способом проваривается глубина стыка, а вот ширина шва заметно уменьшается.

Кстати, точно такое же влияние на качество шва оказывает и угол наклона свариваемых заготовок. Если сварка производится на деталях, которые расположены под определенным углом, а сам электрод движется сверху вниз, то под расходником образуется утолщенный слой расплавленного металла. А это увеличение ширины шва и уменьшение глубины провара. Если движение производится снизу вверх, то под дугой расплавленного металла намного меньше, что позволяет углубить сварку, но при этом получить незначительную ширину шва.

Специалисты рекомендуют устанавливать заготовки под небольшим углом, не больше 10°. Таким способом можно избежать растекания металла вдоль шва, что обеспечит качество сварки. Таким образом, можно избежать непроваров и подрезов.

Как видите, режимы ручной дуговой сварки – это комплекс мероприятий, основанных на правильном подборе некоторых параметров. Даже самое незначительное отклонение может привести к снижению качества соединения двух металлических заготовок.

Что влияет на выбор режима сварки

Режим работы сварочного аппарата представляет собой совокупность основных и второстепенных характеристик сварки, позволяющих получить качественный шов того или иного сплава.

Так как марок сталей и сплавов цветных металлов множество, и они имеют свою специфику, то выбор режима сварки становится непростой задачей. Но есть основные параметры, которые нужно учитывать независимо от типа сплава.

Важные параметры

Прежде чем начинать работу, надо понимать, с какими величинами предстоит иметь дело. Основные параметры, влияющие на режим сварки:

- сила, вид и полярность в случае применения постоянного тока;

- напряжение электрической дуги;

- толщина сварочной проволоки;

- количество проходов;

- скорость сварки.

Второстепенными факторами, влияющими на характеристики соединения, можно назвать состояние свариваемых деталей, форму кромок, марку, тип и толщину обмазки электрода. Определенное влияние оказывает выбор вида сварочного шва.

Самым ответственным является расчет режимов при автоматической сварке. Часть характеристик выставляют по готовым таблицам, а часть приходится определять по формулам, заложенным в инструкциях на аппаратуру. Каждому оборудованию соответствуют свои таблицы, отработанные опытным путем.

Влияние тока

Выставляя режим, подбор силы тока делают по таблицам. Ток зависит от толщины свариваемых изделий и сварочной проволоки.

Выставляя режим, подбор силы тока делают по таблицам. Ток зависит от толщины свариваемых изделий и сварочной проволоки.

Точную юстировку делают по виду дуги и шва. Необходимо понимать, чем сильнее ток, тем температура под основанием дуги будет выше и это скажется на быстроте сварки.

Режим сварки при сильном токе и чрезмерно тонком сварочном проводе вызовет перегрев и разбрызгивание металла. Если заготовки тонкие, то часто при таком режиме происходит их прожигание.

При слабом токе дуга становится неустойчивой или вовсе обрывается. Шов получается некачественный, появляются непроваренные участки. Такой режим не стоит выбирать.

Необходимо учитывать, что глубина сварочной ванны зависит от вида тока. Если используется аппарат на постоянном токе, то глубина провара у него будет на 15 % больше, чем у переменного.

Сварка в режиме постоянного тока тоже имеет свои особенности. Так, при прямой полярности глубина кратера получается на 40% меньше, чем при использовании обратной полярности.

Прямая полярность – это когда электрод подсоединен к клемме инвертора со знаком «-», а соединяемые изделия к клемме со знаком «+». При обратной полярности все подключается наоборот.

При прямой полярности может применяться электрод с кальциево-фтористой обмазкой, позволяет варить низко и среднеуглеродистую сталь, чугун.

Инверторный режим (обратная полярность) используется, когда необходимо варить низкоуглеродистые и низколегированные стали, тонколистовые детали.

От положения свариваемого стыка в пространстве изменяется и ток. Так, при горизонтальном шве табличные значения рекомендуют уменьшать на 15-20%.

Характеристики электрода

Габариты электрода взаимосвязаны с размерами изделий, видом кромок. Если толщина свариваемого сплава равна 3-5 мм, то сварочная проволока должна быть 3-4 мм.

Габариты электрода взаимосвязаны с размерами изделий, видом кромок. Если толщина свариваемого сплава равна 3-5 мм, то сварочная проволока должна быть 3-4 мм.

При сваривании толстостенных заготовок требуется делать много проходов. В первый раз проходят электродом диаметром не более 4 мм. При производстве потолочного шва тоже рекомендуют использовать проволоку толщиной не больше 4 мм.

Обычно на упаковке электродов имеется таблица, в которой указывают наиболее предпочтительные режимы. При диаметре 1,5-2 мм рекомендуемый ток сварки 30…45 А, 3 мм – 65…100 А, для 3-4 мм – 100…160 А, и так далее. Разброс связан с видом сварки и толщиной сплава.

При толщинах свариваемого сплава 1-2 мм рекомендуется использование сварочной проволоки диаметром 2-3 мм, при толщине 3-5 мм – 3-4 мм, толщина 4-10 мм – диаметр 4-5 мм, если толщина 12-24 мм, то используют 5-6 мм электрод. Выбирая режим, необходимо учитывать положение детали или шва в пространстве, также на выбор влияет количество проходов.

Длина дуги и качество шва

Длина дуги влияет на качество соединения. Важно, чтобы она была одинаковой на всем протяжении шва, расстояние между концом сварочной проволоки и гранью детали должно равняться ее толщине.

Длина дуги влияет на качество соединения. Важно, чтобы она была одинаковой на всем протяжении шва, расстояние между концом сварочной проволоки и гранью детали должно равняться ее толщине.

Режим сварки при слишком короткой дуге приводит к прожигу или прилипанию электрода. Режим при длинной дуге вызывает ее гашение и непровары. Контроль длины дуги можно осуществлять по издаваемому ею звуку.

Оптимальной считается ширина сварного шва равная 1,5-2 диаметрам проволоки. При этом должен образовываться небольшой валик по линии соединения без наплывов от расплавленного электрода. Оптимальный шов зависит от скорости сварки, толщины изделия и ширины шва.

Режим сварки, при котором держак с электродом движется очень медленно, приводит к чрезмерному накоплению в сварочной ванне жидкого металла, который будет расплескиваться и препятствовать нормальному провару стыка.

Слишком быстрое перемещение держака вдоль шва приведет к непровару, он может потрескаться или деформироваться после остывания.

Если будет образовываться ванночка шириной в 1,5-2 диаметра проволоки, глубиной до 6 мм и длиной 10-30 мм, то это говорит об оптимальной скорости сварки для данного конкретного материала и вида соединения.

Угол наклона электрода

К понятию режима сварки относится угол наклона электрода. Во время работы электрод относительно шва располагается с отклонением от нормали примерно на 10 градусов в любую сторону. От положения сварочной проволоки относительно стыка заготовок зависит глубина и ширина шва.

К понятию режима сварки относится угол наклона электрода. Во время работы электрод относительно шва располагается с отклонением от нормали примерно на 10 градусов в любую сторону. От положения сварочной проволоки относительно стыка заготовок зависит глубина и ширина шва.

Если сварку производят углом вперед, то глубина уменьшается, а шов становится шире. Это связано с тем, что дуга как бы нагоняет волну расплава перед собой, через которую приходится расплавлять металл изделия.

Если выбран режим сварки углом назад, то расплав выгоняется в конец ванны. Электрическая дуга воздействует непосредственно на свариваемые изделия. Этот режим электродуговой сварки делает более глубокое проплавление стыка и одновременно уменьшает ширину соединения.

Длина рабочей части электрода тоже имеет значение. Чем он длиннее, тем сильнее он разогревается и расплавляется, что уменьшает ток, соответственно уменьшается глубина ванны. Особенно это проявляется при использовании тонкой сварочной проволоки.

Наклон заготовок

Когда держак ведут сверху вниз, то под дугой возникает утолщение расплава. Возникает ситуация, как при сварке в режиме углом вперед. Глубина провара уменьшается, а шов становится шире.

Если варить начинают снизу с последующим движением вверх, то слой расплава под дугой становится тоньше, глубина ванны возрастает, а шов сужается.

Если есть возможность свариваемые детали наклонять, то следует их расположить таким образом, чтобы стык находился под уклоном в 8-10 градусов.

Тогда будет формироваться нормальный шов. При большем уклоне и проведении сварки на спуск, из кратера вытечет расплав. При проведении сварки снизу вверх возникнут непровары.

Сварку на спуск обычно применяют при соединении труб и других подобных элементов. В этом режиме уменьшается вероятность прожогов, вытекания расплава из кратера, формируется качественный шов.

Кроме этих режимов на качество работы оказывает влияние технология сварки. Правильное движение электрода во многом определяет состояние сварного шва.