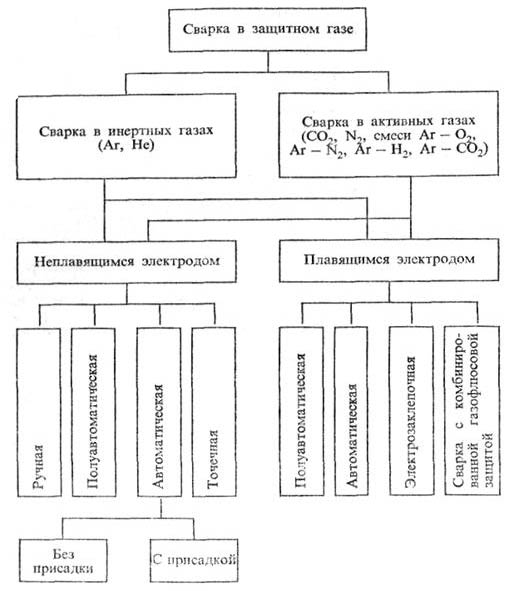

Дуговая сварка в защитном газе это

Дуговая сварка в защитных газах

При дуговой сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа. В качестве защитных газов применяют инертные газы (аргон, гелий) и активные газы (углекислый газ, азот, водород и др.), иногда смеси двух газов и более.

Лргонодуговую сварку осуществляют тремя способами:

- 1) ручной сваркой неплавящимся (вольфрамовым) электродом;

- 2) полуавтоматической и автоматической сваркой неплавящимся электродом;

- 3) полуавтоматической и автоматической сваркой плавящимся электродом.

Сварку неплавящимся электродом применяют, как правило, при соединении металла толщиной 0,1—6 мм, плавящимся электродом — от 2 мм и более. При сварке неплавящимся электродом (рис. 5.5, а, б) электрическая дуга горит между вольфрамовым (или угольным) электродом 5 и свариваемым изделием. В зону пламени дуги подается присадочный пруток /, изготовленный из материала, близкого по составу к основному металлу. Металлический пруток и основной металл образуют ванну 9 расплавленного металла. Сварка осуществляется специальной горелкой, в которой укреплен вольфрамовый электрод 5. По каналу горелки в зону дуги подается аргон 7.

Рис. 5.5. Виды сварки в защитных газах:

- 1 — присадочный пруток или проволока; 2 — сопло; 3 — токоподводящий мундштук;

- 4 — корпус горелки; 5 — неплавящийся вольфрамовый электрод; В — рукоять горелки;

- 7 — атмосфера защитного газа; 8 — сварочная дуга; 9 — ванна расплавленного металла; 10 — кассета с проволокой; 11 — механизм подачи; 12 — плавящийся металлический электрод (сварочная проволока)

Сварка плавящимся электродом осуществляется проволокой диаметром 0,6—3,0 мм. Химический состав электродной проволоки выбирают в зависимости от свариваемого металла, требуемой прочности шва и т.д. При этом способе сварки сварочная проволока /2автоматически подается в наконечник горелки 1 (рис. 5.5, в, г). Защитный газ через специальный канал наконечника горелки попадает в пламя дуги 8.

Ручную аргонодуговую сварку широко применяют при изготовлении изделий любой конфигурации. Этот способ позволяет выполнять сплошные и прерывистые швы во всех пространственных положениях, в том числе в труднодоступных местах. Ручная аргонодуговая сварка малопроизводительна и может выполняться только сварщиком высокой квалификации.

При полуавтоматической аргонодуговой сварке подача электродной проволоки и аргона в зону действия сварочной дуги осуществляется автоматически, а перемещение сварочной горелки с электродом вдоль кромок заготовок — вручную. Этот способ сварки позволяет применять более высокие плотности сварочного тока, чем при ручной сварке. В отличие от ручной сварки полуавтоматический способ позволяет успешно выполнять также сварку плавящимся электродом с применением высокой плотности тока (150 А/мм 2 и более) и большой скорости подачи электродной проволоки в зону дуги, что обеспечивает получение более качественных швов. Полуавтоматическую аргонодуговую сварку применяют при выполнении криволинейных и прямолинейных, непрерывных и прерывистых швов небольшой протяженности на ответственных изделиях в мелкосерийном производстве.

При автоматической сварке применяют более высокие плотности сварочного тока, чем при полуавтоматической. Автоматическую аргонодуговую сварку применяют для выполнения на ответственных изделиях в серийном и крупносерийном производстве прямолинейных и круговых легкодоступных непрерывных швов большой протяженности.

Область применения аргонодуговой сварки. Этим способом сваривают заготовки, изделия из цветных металлов и сплавов (алюминиевых типа АМц, АМг, Д20, АЛ-5; магниевых МА-8, МА-2-1; медных Ml, М2, БрБ2; никелевых СН1, нихром и др.), специальных низколегированных, среднелегированных, высоколегированных сталей и сплавов, тугоплавких из химически активных металлов и сплавов: ниобия, тантала, титана, молибдена и др.

Аргонодуговая сварка неплавящимся электродом является одним из лучших способов сварки тонколистовых (от 0,1 до 1,5—2 мм) заготовок. Она обеспечивает минимальную деформацию свариваемых изделий и высокое качество шва. Заготовки толщиной свыше 2—3 мм сваривают с присадочным прутком d = 0,5—3 мм. Заготовки толщиной от 4 мм и более выгодно сваривать плавящимся электродом в два и более прохода.

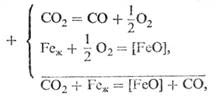

Сварку в атмосфере углекислого газа (С02) выполняют только плавящимся электродом на повышенных плотностях постоянного тока обратной полярности. Сварка в атмосфере С02 значительно дешевле, чем аргонодуговая сварка.

При сварке в атмосфере С02 необходимо учитывать некоторые металлургические особенности процесса, связанные с окислительным действием С02 по отношению к расплавленному металлу. При высоких температурах сварочной дуги С02 диссоциирует на окись углерода СО и кислород О, который, если не принять специальных мер, приводит к окислению свариваемого металла и легирующих элементов.

Окислительное действие С02 нейтрализуется введением в сварочную проволоку избыточного количества раскислителей — марганца и кремния. Поэтому для сварки в С02 конструкционных углеродистых и низколегированных сталей применяют специальные марки сварочной проволоки с повышенным содержанием этих элементов (Св-08Г2С, Св-10Г2 и т.д.).

Применение высоких плотностей тока и необходимость обеспечения в связи с этим большой скорости подачи электродной проволоки в зону дуги, а также усиленное разбрызгивание расплавленного металла существенно затрудняют выполнение данного процесса сварки вручную. Поэтому в атмосфере С02 применяется главным образом полуавтоматическая и автоматическая сварка.

При полуавтоматической и автоматической сварке в С02 на качество швов существенно влияет техника сварки. От расстояния, угла наклона и характера движения горелки относительно сварочной ванны зависит надежность газовой защиты зоны сварки, скорость охлаждения металла, форма шва и т.д.

При любом способе сварки в среде С02 необходимо поддерживать температуру окружающей атмосферы воздуха не менее 7 °С. При более низкой температуре газ С02 сгущается (подмерзает), вследствие чего резко снижается скорость подачи его в сварочную ванну.

Область применения сварки в углекислом газе. Сварка в углекислом газе намного дешевле и значительно производительнее аргонодуговой сварки и предназначена в основном для сварки обычных конструкционных углеродистых (Ст.1, Ст.2, Ст.З и др.) и низколегированных (19Г, 14Г2 и др.) сталей.

Наиболее широко применяют полуавтоматическую сварку в единичном и мелкосерийном производстве при выполнении на любых изделиях прямолинейных и криволинейных сплошных и прерывистых швов небольшой протяженности.

Оборудование для дуговой сварки в среде защитных газов может быть универсальным и специализированным. Сварка осуществляется на сварочном посту (установке). Пост включает:

- 1) газоэлектрическую горелку;

- 2) баллон с аргоном или С02;

- 3) газовый редуктор (для снижения давления газа);

- 4) защитный щиток с кнопкой включения;

- 5) шланг, по которому подается в горелку аргон или С02;

- 6) источник сварочного тока.

Важнейшим узлом сварочного аппарата является горелка. С помощью горелки возбуждается дуга, осуществляется формирование и направление струи защитного газа, а также сварного шва. Горелки делятся на два класса: для ручной и автоматической сварки — и различаются конструкциями в зависимости от типа электрода.

Для полуавтоматической сварки широко применяют шланговые полуавтоматы. Они могут быть переносные, ранцевые, передвижные и стационарные (ПШП-10, ПДГ-303).

Переносные шланговые полуавтоматы применяют для сварки проволокой диаметром 0,8—2 мм; передвижные и стационарные — для сварки проволокой диаметром 1,8—3,5 мм.

Большое промышленное применение получили самоходные сварочные аппараты. В зависимости от конструкции перемещающегося устройства они бывают тракторного, кареточного, консольного и портального типов.

Введение в дуговую сварку в защитных газах (TIG, MIG/MAG)

При сварке плавлением в защитных газах в качестве источника нагрева используется мощная электрическая дуга. В дуге электрическая энергия преобразуется в тепловую, плотность которой достаточна для локального плавления основного металла. В условиях атмосферы (21%О2+78%N2) зона сварки должна надежно защищаться от насыщения металла шва кислородом и азотом воздуха, которые ухудшают его свойства. Защитные газы, подаваемые через сопло, вытесняют воздух и таким образом защищают сварочную ванну и электрод. Для заполнения зазора между соединяемыми кромками деталей или разделки кромок и регулирования состава металла шва в зону плавления подают присадочный металл или электродную проволоку. В зависимости от физического состояния электрода различают дуговую сварку неплавящимся (см. Сварка в инертных газах вольфрамовым электродом (TIG)) и плавящимся (см. Сварка плавящимся металлическим электродом в защитных газах (МIG/МАG)) электродами.

Защитные газы и их влияние на технологические свойства дуги

В качестве защитных газов при дуговой сварке плавлением ТИГ и МИГ/МАГ применяют инертные газы, активные газы и их смеси. Защитный газ выбирают с учетом способа сварки, свойств свариваемого металла, а также требований, предъявляемых к сварным швам.

Инертными называют газы, не способные к химическим реакциям и практически не растворимые в металлах. Поэтому их целесообразно применять при сварке химически активных металлов и сплавов на их основе (алюминий, алюминиевые и магниевые сплавы, легированные стали различных марок). При сварке ТИГ и МИГ/МАГ используются такие инертные газы как аргон (Ar), гелий (He) и их смеси.

Активными защитными газами называют газы, способные защищать зону сварки от доступа воздуха и вместе с тем химически реагирующие со свариваемым металлом или физически растворяющиеся в нем. При дуговой сварке сталей в качестве защитной среды применяют углекислый газ (СО2). Ввиду химической активности углекислого газа по отношению к вольфраму этот защитный газ используют только при сварке МИГ/МАГ.

К активным газам применяемым при МИГ/МАГ также относятся газовые смеси в состав которых входят аргон (Ar), кислород (О2), азот (N2), водород (H2). Готовые газовые смеси поставляются в баллонах, также они могут быть получены путем смешивания газов составляющих смесь.

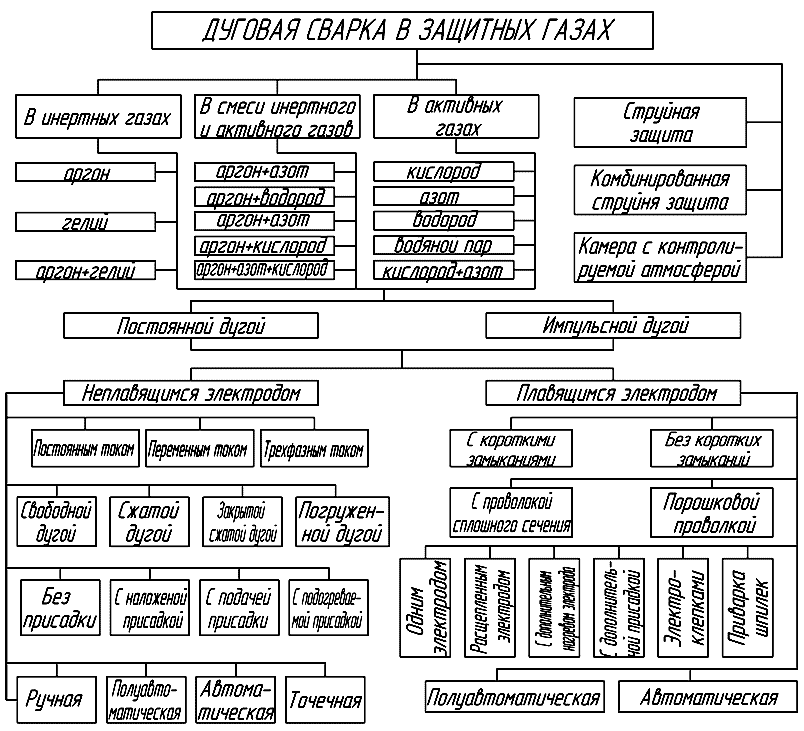

Классификация способов сварки в защитных газах приведена на схеме ниже.

Свойства защитных газов

В таблице ниже приведены физические свойства защитных газов.

Краткая характеристика защитных газов

Аргон — наиболее часто применяемый инертный газ. Он тяжелее воздуха и не образует с ним взрывчатых смесей. Благодаря низкому потенциалу ионизации этот газ обеспечивает высокую стабильность горения дуги. Однако, в тоже время, низкий потенциал ионизации является причиной и низкого напряжения на дуге, что снижает тепловую мощность дуги. Будучи тяжелее воздуха, аргон обеспечивает хорошую газовую защиту сварочной ванны (но только в нижнем положении сварки). Однако он может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается содержание кислорода в воздухе, что может вызвать кислородную недостаточность и удушье у электросварщика. В местах возможного накопления аргона необходимо контролировать содержание кислорода в воздухе приборами автоматического или ручного действия с устройством для дистанционного отбора проб воздуха. Объемная доля кислорода в воздухе должна быть не менее 19%.

Аргон выпускается согласно ГОСТ 10157-79 двух сортов: высшего и первого. Высший сорт рекомендуется использовать при сварке ответственных металлоконструкций из активных и редких металлов и сплавов, цветных металлов. Аргон первого сорта применяют для сварки сталей и чистого алюминия.

Гелий — бесцветный, неядовитый, негорючий и невзрывоопасный газ. Значительно легче воздуха и аргона, что понижает эффективность защиту сварочной ванны при сварке в нижнем положении, но способствует лучшей защите при сварке в потолочном положении. Гелий используется реже, чем аргон, из-за дефицитности и высокой стоимости. Однако, из-за высокого потенциала ионизации, при одном и том же значении тока дуга в гелии выделяет в 1,5-2 раза больше энергии, чем в аргоне. Это способствует более глубокому проплавлению металла и значительно повышает скорость сварки. Для сварки используется гелий трех сортов: марок А, Б и В (по ТУ 51-689-75). Применяют его в основном при сварке химически чистых и активных материалов и сплавов, а также сплавов на основе алюминия и магния.

Часто используются смеси аргона и гелия, причем оптимальным составом считается смесь, содержащая 35-40% аргона и 60-65% гелия. В смеси в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность горения дуги, гелий – высокую степень проплавления.

При сварке меди используется азот, так как он к ней химически нейтрален, т.е. не образует с ней никаких химических соединений и в ней не растворяется.

Активные газы

Углекислый газ (двуокись углерода) — бесцветен, не ядовит, тяжелее воздуха. При нормальных условиях (760 мм рт. ст. и 0°С) плотность углекислого газа в 1,5 раза выше плотности воздуха. Углекислый газ хорошо растворяется в воде. Жидкая углекислота — бесцветная жидкость, плотность которой сильно изменяется с изменением температуры. Вследствие этого она поставляется по массе, а не по объему. При испарении 1 кг жидкой углекислоты в нормальных условиях образуется 509 л углекислого газа.

Двуокись углерода нетоксична и невзрывоопасна. Однако при концентрациях более 5% (92 г/м 3 ) двуокись углерода оказывает вредное влияние на здоровье человека. Так как двуокись углерода в 1,5 раз тяжелее воздуха она может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается объемная доля кислорода в воздухе, что может вызвать удушье. Помещения, где производится сварка с использованием двуокиси углерода, должны быть оборудованы общеобменной приточно-вытяжной вентиляцией.

Основными примесями углекислого газа, отрицательно влияющими на процесс сварки и свойства швов, являются воздух (азот воздуха) и вода. Воздух скапливается над жидкой углекислотой в верхней части баллона, а вода – под углекислотой в нижней части баллона. Повышенное содержание воздуха и водяных паров в углекислоте может при сварке привести к образованию пор в швах, которые чаще всего появляются в начале и конце отбора газа из баллона. Чтобы снизить содержание влаги в поступающем на сварку углекислом газе до безопасного уровня, на его пути устанавливают осушитель. Для улавливания влаги осушитель заполнен хлористым кальцием, силикагелем или другими поглотителями влаги.

При выпуске газа из баллона вследствие эффекта дросселирования и поглощения теплоты при испарении жидкой углекислоты газ значительно охлаждается. При интенсивном отборе газа возможна закупорка редуктора замерзшей влагой, содержащейся в углекислоте, а также сухим льдом. Во избежание этого рекомендуется подогревать выходящий из баллона углекислый газ. Для этого используют электрические подогреватели газа, которые устанавливаются перед редуктором.

Углекислый газ оказывает на металл сварочной ванны окисляющее, а также науглероживающее действие. Из легирующих элементов ванны наиболее сильно окисляются алюминий, титан и цирконий, менее интенсивно — кремний, марганец, хром, ванадий и др.

Кислород — это бесцветный нетоксичный газ без запаха. Является сильным окислителем. Накопление кислорода в воздухе помещений создает опасность возникновения пожаров. Поэтому объемная доля кислорода в рабочих помещениях не должна превышать 23 %. В зависимости от содержания кислорода и примесей технический газообразный кислород изготовляют трех сортов. Содержание кислорода в первом сорте должно быть не менее 99,7 об. %, во втором — не менее 99,5 об. % и в третьем — не менее 99,2 об. %.

В сварочном производстве кислород широко применяют для газовой сварки и резки, а также при дуговой сварке как составную часть защитной газовой смеси. Кислород уменьшает поверхностное натяжение металла, и поэтому с увеличением его содержания в смеси на основе аргона критический ток (перехода крупнокапельного переноса в мелкокапельный, см. Сварка плавящимся металлическим электродом в защитных газах (МIG/МАG)) уменьшается. Обычно содержание кислорода в смеси с аргоном не превышает 2-5%. В такой среде дуга горит стабильно. Перенос металла мелкокапельный с минимальным разбрызгиванием.

Азот — бесцветный газ, без запаха, не горит и не поддерживает горение. В сварочном производстве азот находит ограниченное применение. Азот не растворяется в расплавленной меди и не взаимодействует с ней, и поэтому может быть использован при сварке меди в качестве защитного газа. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить. Азот также применяется при плазменной резке и как компонент газовой смеси при сварке аустенитной нержавеющей стали.

Водород — не имеет цвета, запаха и является горючим газом. Водород редко используют в в качестве защитного газа. Так как смеси водорода с воздухом или кислородом взрывоопасны, при работе с ним необходимо соблюдать правила пожарной безопасности и специальные правила техники безопасности. При работе с водородом необходимо следить за герметичностью всех соединений, т.к. он образовывает с воздухом взрывчатые смеси в широких пределах.

Смеси защитных газов

Иногда является целесообразным употребление газовых смесей. За счет добавок активных газов к инертным удается повысить устойчивость дуги, увеличить глубину проплавления, улучшить формирование шва, уменьшить разбрызгивание, повысить плотность металла шва, улучшить перенос металла в дуге, повысить производительность сварки. Существенное значение при выборе состава защитного газа имеют экономические соображения.

Смесь аргона и гелия. Газовые смеси гелий-аргон применяются в основном для сварки цветных металлов: алюминий, медь, никелевых и магниевых сплавов, а также химически активных металлов. Оптимальным является соотношение 35 — 40% аргона и 60 — 65% гелия. Так в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность дуги, гелий — высокую глубину проплавления.

Смеси аргона с кислородом или углекислым газом. Благодаря добавке окислительных газов обеспечивается существенное снижение поверхностного натяжения жидкого металла расплавляемой электродной проволоки, уменьшение размеров образующихся и отрывающихся от электрода капель. Расширяется диапазон токов при сохранении стабильного ведения процесса сварки. Обеспечивается лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара и меньшее излучение дуги, по сравнению со сваркой в чистом аргоне, а также в чистом углекислом газе. При добавлении кислорода наблюдается снижение критического тока, при котором крупнокапельный перенос металла переходит в мелкокапельный.

В таблице ниже приводятся основные характеристики газовых смесей для сварки МИГ/МАГ.

Сварка в защитных газах: особенности и виды

Качество сварочного шва зависит не только от используемого оборудования и типа электрода. Огромное влияние оказывает окружающая среда, а именно, окислительные процессы. Для защиты металла электрода, сварочной проволоки и повышения качества шва активно используют технологию сварки в защитных газах. С ее помощью удается оттеснить воздух, который становится причиной окисления материала и не только. Не стоит забывать, что немаловажное значение имеет и сама сварочная смесь.

Защита зоны сварки обеспечивается подачей сплошных вихревых или прямолинейных струй. Для максимальной защиты сварка в защитных газах может выполняться в специальных передвижных или стационарных камерах, о которых мы также расскажем в этом материале.

Дуговая сварка в защитном газе: типы применяемых струй

Существуют разные технологии сварки в защитных газах. Они отличаются не только используемым составом, но и типом подаваемой струи, каждая из которых имеет свои особенности:

- прямолинейная сплошная;

- вихревая;

- кольцевая;

- двухструйная.

Наибольшее распространение получила прямолинейная сплошная струя. Обычно поток газа направлен параллельно самому электроду. Реже используется боковой подвод, когда газ направляется под определенным углом к сварочному электроду. Струя смешивается с окружающим воздухом, поэтому в ядре сварочной зоны создается пространство в виде сужающегося конуса. Степень защиты во многом зависит от параметров используемого газа.

Определяющим значением при подборе защитного газа является устойчивость потока. Прямолинейная струя при определенных параметрах способна переходить из ламинарного потока в турбулентный. Главная проблема последнего – частицы газа движутся не только вдоль оси сопла, но и перпендикулярно. Вследствие этого больше воздуха попадает в сварочную зону, снижая качество шва. Также появляется угроза разбрызгивания металла.

Определить тип потока можно с помощью числа Рейнольдса, которое получают путем деления диаметра используемого сопла на скорость газа в метрах в секунду. Если получившийся результат R>3000, то поток будет в турбулентном состоянии. Узнать критические значения скоростей, при которых ламинарный поток переходит в турбулентный, можно из специальных таблиц. Как правило, числа указаны для конкретных диаметров сопел.

Например, для гелия и водорода критические скорости перехода в турбулентный поток для сопла в 12 мм составляют 26,25 и 23,25 метров в секунду соответственно. Это намного выше, чем скорости истечения, применяемые на практике. Однако для аргона число Рейнольдса уже приближено к реально используемым скоростям подачи защитного газа, поэтому возможен переход в турбулентный поток. Наименее благоприятным считается использование углекислого газа, который имеет число Рейнольдса для 12 мм сопла всего 1,77. При этом также важно всегда учитывать расход.

Уменьшить вероятность перехода защитного газа в турбулентную струю можно несколькими способами:

- повышение температуры защитного газа;

- уменьшение скорости истечения;

- уменьшение диаметра струи (сопла).

Маленькая скорость истечения грозит слабой устойчивостью по отношению к внешним факторам – ветру, неустойчивому горению и так далее. Использование слишком маленького сопла также имеет проблемы. Выступающий электрод может выйти из защищенной зоны, что сделает защиту газом неэффективной.

Существуют альтернативные способы уменьшить турбулентность потока, например, применение специальных успокоительных камер и сопел особой формы. Также газ в сопло можно вводить через мелкие отверстия, направленные на стенки сопла. Мелкие сетки и пористые керамические вставки позволяют добиться параболического распределения скоростей в потоке, что обеспечит более высокую стабильность струи. Даже при показателе Рейндольдса до 7000 поток остается ламинарным. Однако при использовании технологии с плавящимся электродом применение этих средств затруднено из-за разбрызгивания металла.

При сварке плавящимся электродом пульсирующее горение дуги, засорение сопла и неравномерный перенос металла создают существенные сложности для ламинарного потока защитного газа. Также в ходе сварки создается магнитное поле, которые способствует втягиванию кислорода в зону сварки и вытеснению азота, водорода и углекислого газа.

На качество защиты также влияет и уровень расхода защитного газа. Параллельно необходимо учитывать расстояние сопла до рабочей поверхности. Следует соблюдать минимально необходимый расход газа с учетом конструкции сопла, режима сварки и тому подобного. Обеспечить минимальный расход защитного газа можно только при сварке в безветренную погоду.

Если говорить о сварке неплавящимся электродом, то на качество шва оказывает влиянием температура самого электрода. В некоторых случаях повышение температуры до 1300-1400 градусов Цельсия ощутимо снижает качество шва. При сварке под наклоном в 30 градусов на качество оказывают влияние ионизированные потоки газа. Они протекают вдоль оси дуги и могут двигаться со скоростью до 150 метров в секунду.

Если сварка осуществляется на ветру или сквозняке, то необходимо повышать расход защитного газа и использовать ветрозащитные сооружения — палатки, щитки и так далее. Подготавливая все это оборудование, не забудьте выбрать подходящую сварочную смесь.

В дуговой сварке также может использоваться вихревая струя. Она образуется при тангенциальной подаче газа в сопло. Вихревой поток создает небольшое разрежение в зоне сварки, что уменьшает образование пор на сварочном шве, а также предотвращаются непредвиденные изменения геометрии, плотности и состава металла. Как правило, вихревая струя в паре с коническим соплом обеспечивает наилучшую защиту при сварке на ветру, когда нет возможности обеспечить защиту с помощью вспомогательного инвентаря. Главный недостаток вихревой струи – зависимость от конфигурации свариваемых деталей и размера зазоров.

Также активное применение получила кольцевая струя. Газ не омывает сварочную ванну и поверхности электродных капель. Струю часто называют защитным колпаком, поскольку она не допускает попадания воздуха непосредственно в сварочную зону, а также удерживает внутри пары, которые выделяются при расплавлении металла. В основном используется аргон, углекислый газ и воздух. Струя может быть как вихревой, так и прямолинейной. Часто кольцевую струю применяют с механическим колпаком, поскольку высокая скорость и небольшая толщина струи в 1-4 миллиметра приводят к попаданию воздуха в зону сварки.

Существует и двухсторонняя защита – комбинация из внутренней прямолинейной и внешней кольцевой струи. Для внутренней обычно применяются чистые инертные газы, а для внешней – инертные или активные. Такой подход позволяет не только более эффективно защитить зону сварки, но и уменьшить расход инертных газов на 30-50%.

Сварка плавящимся электродом в защитных газах: другие способы защиты

Для повышения качества сварного шва используют не только определенные типы струй – существуют вспомогательные методы.

Первый – защита корня шва. При сварке воздух может попадать в рабочую зону через небольшой зазор между деталями. Это приведет к образованию пор, а для алюминия и других легкоокисляющихся металлов – окислов. Решением этой проблемы стала методика обдувки обратной стороны шва защитным газом с использованием медных, флюсовых и керамических подкладок. Рекомендуется также создавать зону разрежения в области зазора, которая будет дополнительно втягивать защитный газ.

Второй метод – сварка электрозаклепками. Сопло инструмента, как правило, плотно прилегает к рабочей поверхности. Попадающий в сопло при установке заклепочника воздух может стать причиной появления пор в металле. Решается эта проблема продувкой сопла защитным газом перед включением дуги. Для этого нередко в самом сопле проделывают небольшие отверстия. Определяющее значение при сварке электрозаклепочником играет площадь отверстия, через которое газы и пары выходят из сопла. Правильный выбор диаметра позволит уменьшить расход защитного газа вплоть до 4 раз.

Одним из проверенных способов предотвратить попадание воздуха в сварочную зону считается применение негерметичных камер. Они могут быть как стационарные, так и передвижные. Защитные газы попадают в зону сварки или заполняют всю камеру, а давление устанавливается с избытком до 0,01 атмосферы. Обычно камеры применяются при сварочных работах в полевых условиях.

Самый надежный метод – сварка в герметичных камерах. Перед началом работ их промывают защитным газом, поэтому риск попадания воздуха в зону сварки практически сводится к нулю. Чаще всего в качестве защитного газа применяется аргон. На качество шва наибольшее влияние оказывает чистота защитного газа, а также активные газы, которые в ходе процесса адсорбируются в самой камере. Применяют герметичные камеры как при повышенном, так и при пониженном давлении, которое может оказать неблагоприятный эффект на итоговый результат.

Дуговая сварка в защитных газах

Дуговая сварка в защитных газах имеет высокую производительность, легко поддается автоматизации и позволяет выполнять соединение металлов без применения электродных покрытий и флюсов. Этот способ сварки нашел широкое применение при изготовлении конструкций из сталей, цветных металлов и их сплавов. Классификация способов дуговой сварки в защитных газах приведена на рисунке.

Классификация видов дуговой сварки в защитных газах

Дуговая сварка в защитных газах может быть выполнена плавящимся и неплавящимся (вольфрамовым) электродами.

Для защиты зоны сварки используют инертные газы гелий и аргон, а иногда активные газы — азот, водород и углекислый газ. Применяют также смеси отдельных газов в различных пропорциях. Такая газовая защита оттесняет от зоны сварки окружающий воздух. При сварке в монтажных условиях или в условиях, когда возможно сдувание газовой защиты, используют дополнительные защитные устройства. Эффективность газовой защиты зоны сварки зависит от типа свариваемого соединения и скорости сварки. На защиту влияет также размер сопла, расход защитного газа и расстояние от сопла до изделия (оно должно быть 5— 40 мм).

Преимущества сварки в защитных газах следующие:

- нет необходимости применять флюсы или покрытия, следовательно, не требуется очищать швы от шлака;

- высокая производительность и степень концентрации тепла источника позволяют значительно сократить зону структурных превращений;

- незначительное взаимодействие металла шва с кислородом и азотом воздуха;

- простота наблюдения за процессом сварки;

- возможность механизации и автоматизации процессов.

Иногда применяют двойную защиту сварочной дуги (комбинированную). Надежность защиты зоны сварочной дуги зависит от теплофизических свойств и расхода газа, а также от конструктивных особенностей горелки и режима сварки. Подаваемые в зону сварочной дуги защитные газы влияют на устойчивость дугового разряда, расплавление электродного металла и характер его переноса. Размер капель электродного металла уменьшается с увеличением сварочного тока, а увеличение глубины проплавления с увеличением сварочного тока связано с более интенсивным вытеснением жидкого металла из-под электрода вследствие давления сварочной дуги.

При сварке плавящимся электродом дуга горит между изделием и расплавляемой сварочной проволокой, подаваемой в зону сварки. По сварке неплавящимся электродом (вольфрамовые прутки) сварочная дуга может быть прямого или косвенного действия. Разновидностью сварочной дуги косвенного действия может быть дуга, горящая между вольфрамом, и беспрерывно подаваемой в зону дуги сварочной проволокой.

Защитное свойство струи инертного газа зависит от чистоты газа, параметров струи и режима сварки. Одним из наглядных способов оценки защитных свойств является определение диаметра зоны катодного распыления при возбуждении дуги переменного тока между вольфрамовым электродом и свариваемым металлом. В период, когда катодом является свариваемый металл, происходит вырывание частиц металла с поверхности сварочной ванны и соседних зон относительно холодного металла.

Степень катодного распыления зависит главным образом от массы положительных ионов, которые в процессе сварки бомбардируют катод. Например, в среде аргона наблюдается более интенсивное катодное распыление, чем в среде гелия. По убывающей склонности к катодному распылению металлы располагают в следующем порядке: Мg, Аl, Si, Zn, W, Fe, Ni, Рt, Сu, Вi, Sn, Sb, Рb, Аg, Cd.

Сварочную дугу в защитных газах можно классифицировать по следующим основным признакам:

- применяемому для защиты зоны сварки газу — активному или нейтральному;

- способу защиты зоны сварки — одиночным газом, смесью газов или комбинированным;

- применяемому для сварки электроду — плавящемуся или неплавящемуся;

- применяемому току — постоянному или переменному.

Сварка неплавящимся электродом

Условием стабильного горения дуги при дуговой сварке в защитной среде инертных газов на переменном токе является регулярное восстановление разряда при смене полярности. Потенциал возбуждения и ионизации инертных газов аргона и гелия выше, чем у кислорода, азота и паров металла, поэтому для возбуждения дуги переменного тока требуется источник питания с повышенным напряжением холостого хода. Сварочная дуга в среде инертных газов (аргона или гелия) отличается высокой стабильностью и для ее поддержания требуется небольшое напряжение. Высокая подвижность электронов обеспечивает достаточное возбуждение и ионизацию нейтральных атомов при столкновении с ними электронов.

В том случае, когда катодом является вольфрам, дуговой разряд происходит главным образом за счет термоэлектронной эмиссии благодаря высокой температуре плавления и относительно низкой теплопроводности вольфрама, что обусловливает неодинаковые условия горения дуги при прямой и обратной полярности. При обратной полярности (изделие является катодом — минус) напряжение при возбуждении дуги должно быть больше, чем при прямой полярности. Поэтому из-за значительной разницы в свойствах вольфрамового электрода и свариваемого металла кривая напряжения дуги имеет не симметричную форму, а в ней появляется постоянная составляющая, которая вызывает появление в сварочной цепи постоянной составляющей тока. Постоянная составляющая тока в свою очередь создает постоянное магнитное поле в сердечнике трансформатора и дросселя, что приводит к уменьшению мощности сварочной дуги и ее устойчивости. Появление в цепи постоянной составляющей тока не обеспечивает нормального ведения процесса сварки и особенно при сварке алюминиевых сплавов, так как сварочная ванна даже при небольшом содержании кислорода и азота покрывается тугоплавкой пленкой окислов и нитридов, которые препятствуют сплавлению кромок и формированию шва.

Очищающее действие сварочной дуги при сварке переменным током проявляется в те полупериоды, когда катодом является изделие благодаря катодному распылению, так как в этом случае происходит разрушение окисной и нитридной пленок.

При обратной полярности применяют низкие плотности тока, а практически такая дуга не применяется. При прямой полярности тепла выделяется меньше на электроде, так как его значительная часть расходуется на плавление свариваемого металла.

Сварка плавящимся электродом

При дуговой сварке плавящимся электродом в среде защитных газов геометрическая форма сварного шва и его размеры зависят от мощности сварочной дуги, характера переноса металла через дуговой промежуток, а также от взаимодействия газового потока и частиц металла, пересекающих дуговой промежуток, с ванной расплавленного металла.

В процессе сварки на поверхность сварочной ванны оказывает давление столб дуги за счет потока газов, паров и капель металла, вследствие чего столб дуги погружается в основной металл, увеличивая глубину проплавления. Поток газов и паров металла, направляемый от электрода в сварочную ванну, создается благодаря сжимающему действию электромагнитных сил. Сила воздействия сварочной дуги на ванну расплавленного металла характеризуется ее давлением, которое будет тем больше, чем концентрированнее поток газа и металла. Концентрация потока металла увеличивается с уменьшением размера капель, который определяется составом металла, защитного газа, а также направлением и величиной сварочного тока.

Сварочная дуга, образованная в результате плавления электрода в среде инертных газов, имеет форму конуса, столб которой состоит из внутренней и внешней зоны. Внутренняя зона имеет яркий свет и большую температуру.

Во внутренней зоне происходит перенос металла, и ее атмосфера заполнена святящимися парами металла. Внешняя зона имеет менее яркий свет и представляет собой ионизированный газ.

Металлургия сварки в защитных газах

Газы по защитному свойству расплавленного металла сварочной ванны от воздействия азота и кислорода воздуха подразделяются на инертные и активные.

К инертным газам относятся аргон и гелий, которые практически не взаимодействуют с расплавленным металлом сварочной ванны.

К активным газам относятся углекислый газ, азот, водород и кислород.

Активные газы по своему химическому взаимодействию с расплавленным металлом сварочной ванны могут быть нейтральными и реагирующими. Например, азот по отношению к меди является нейтральным газом, т. е. не образует с медью никаких химических соединений. Активные газы и продукты их распада в процессе дугового разряда, т. е. во время сварки, могут соединяться с расплавленным металлом сварочной ванны и растворяться в нем, из-за чего резко снижаются механические свойства сварного шва, а его химический состав не будет соответствовать установленным требованиям стандартов. Однако следует отметить, что некоторые растворимые в металле активные газы не всегда бывают вредными примесями.

Например, азот в углеродистых сталях является вредной примесью (образуются нитриды), из-за чего резко снижаются механические свойства сварного шва и стойкость к старению, тогда как в сталях аустенитного класса азот является полезной добавкой. При аргонодуговой сварке углеродистых сталей для поддува можно применять не только аргон или углекислый газ, но и азот, если в сварочную ванну будут введены элементы-раскислители в виде кремния и марганца. Поэтому выбор газа и присадочного материала должны обеспечивать заданные механические свойства, химический состав и структуру сварного шва. При сварке в защитной среде инертных газов расплавленный металл сварочной ванны изолирован от воздействия кислорода и азота воздуха; поэтому металлургические процессы могут происходить между элементами, содержащимися только в расплавленном металле сварочной ванны.

Так, например, если в сварочной ванне содержится некоторое количество кислорода в виде закиси железа РеО, то при наличии достаточного количества углерода будет образовываться нерастворимая в металле окись углерода [C] + [O] = CO,

Вследствие того, что расплавленный металл сварочной ванны кристаллизуется, а газ выйти не успевает, то в нем будут образовываться поры.

Расплавленный металл сварочной ванны может насыщаться кислородом, находящимся в инертном газе, в виде Свободного кислорода и паров воды. Поэтому для подавления реакции окисления углерода в период кристаллизации расплавленного металла сварного шва в сварочную ванну через присадочный материал должны быть введены элементы-раскислители в виде кремния и марганца. При сварке легированных сталей, имеющих в своем составе необходимое количество раскислителей, реакция образования окиси углерода подавляется. Таким образом, при сварке в защитных газах для подавления образования окиси углерода, способной образовывать поры в сварном шве и устранения азотирования сварного шва, необходимо в сварочную ванну ввести элементы-раскислители.

При сварке в защитной среде углекислого газа последний, защищая расплавленный металл сварочной ванны от кислорода и азота воздуха, сам в свою очередь, разлагаясь в дуговом разряде, является окислителем металла

где FеО — закись железа, растворяющаяся в железе.

Таким образом, как и при сварке в защитной среде инертных газов, в этом случае образуется окись углерода, которая в процессе кристаллизации металла сварочной ванны создает в нем поры. Для подавления образования окиси углерода (СО) через присадочную проволоку в расплавленный металл сварочной ванны вводятся элементы-раскислители — кремний и марганец.

Дуговая сварка в защитных газах. Характеристика и классификация разновидностей сварки в защитных газах

Дуговая сварка в защитных газах имеет высокую производительность, легко поддается автоматизации и позволяет выполнять соединение металлов без применения электродных покрытий и флюсов. Этот способ сварки нашел широкое применение при изготовлении конструкций из сталей, цветных металлов и их сплавов. Классификация способов дуговой сварки в защитных газах приведена на рисунке.

Классификация видов дуговой сварки в защитных газах

Классификация видов дуговой сварки в защитных газах

Дуговая сварка в защитных газах может быть выполнена плавящимся и не плавящимся (вольфрамовым) электродами.

Газовая защита зоны дуги и влияющие факторы. Области применения газов и смесей

Для защиты зоны сварки используют инертные газы гелий и аргон, а иногда активные газы — азот, водород и углекислый газ. Применяют также смеси отдельных газов в различных пропорциях. Такая газовая защита оттесняет от зоны сварки окружающий воздух. При сварке в монтажных условиях или в условиях,когда возможно сдувание газовой защиты, используют дополнительные защитные устройства. Эффективность газовой защиты зоны сварки зависит от типа свариваемого соединения и скорости сварки. На защиту влияет также размер сопла,расход защитного газа и расстояние от сопла до изделия (оно должно быть 5— 40 мм).

Преимущества сварки в защитных газах следующие:

- нет необходимости применять флюсы или покрытия,следовательно,

- не требуется очищать швы от шлака;

- высокая производительность и степень концентрации тепла источника позволяют значительно сократить зону структурных превращений;

- незначительное взаимодействие металла шва с кислородом и азотом воздуха;

- простота наблюдения за процессом сварки;

- возможность механизации и автоматизации процессов.

Иногда применяют двойную защиту сварочной дуги(комбинированную). Надежность защиты зоны сварочной дуги зависит от тепло физических свойств и расхода газа, а также от конструктивных особенностей горелки и режима сварки. Подаваемые в зону сварочной дуги защитные газы влияют на устойчивость дугового разряда, расплавление электродного металла и характер его переноса. Размер капель электродного металла уменьшается с увеличением сварочного тока, а увеличение глубины проплавления с увеличением сварочного тока связано с более интенсивным вытеснением жидкого металла из-под электрода вследствие давления сварочной дуги.

При сварке плавящимся электродом дуга горит между изделием и расплавляемой сварочной проволокой, подаваемой в зону сварки. По сварке не плавящимся электродом (вольфрамовые прутки) сварочная дуга может быть прямого или косвенного действия. Разновидностью сварочной дуги косвенного действия может быть дуга, горящая между вольфрамом, и беспрерывно подаваемой в зону дуги сварочной проволокой.

Защитное свойство струи инертного газа зависит от чистоты газа, параметров струи и режима сварки. Одним из наглядных способов оценки защитных свойств является определение диаметра зоны катодного распыления при возбуждении дуги переменного тока между вольфрамовым электродом и свариваемым металлом. В период, когда катодом является свариваемый металл, происходит вырывание частиц металла с поверхности сварочной ванны и соседних зон относительно холодного металла.

Степень катодного распыления зависит главным образом от массы положительных ионов, которые в процессе сварки бомбардируют катод.Например, в среде аргона наблюдается более интенсивное катодное распыление, чем в среде гелия. По убывающей склонности к катодному распылению металлы располагают в следующем порядке: Мg, Аl, Si, Zn, W, Fe, Ni, Рt, Сu, Вi, Sn, Sb, Рb, Аg, Cd.

Сварочную дугу в защитных газах можно классифицировать последующим основным признакам: применяемому для защиты зоны сварки газу — активному или нейтральному;

- способу защиты зоны сварки — одиночным газом, смесью газов или комбинированным;

- применяемому для сварки электроду — плавящемуся или не плавящемуся;

- применяемому току — постоянному или переменному.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.