Электроды для сварки высокоуглеродистых сталей

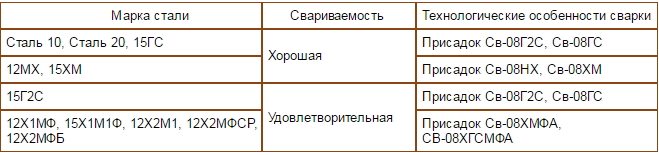

Электроды для высокоуглеродистой стали

Электроды для высокоуглеродистой стали представляют собой металлические прутки из стального сплава, обладающего высокой электропроводимостью, защитным покрытием для подведения тока к свариваемым стальным деталям.

Купить электроды для высокоуглеродистой стали esab ok 74,7, esab ok 48,08, esab ok 73,08, esab ok 74,78, esab ok 76,28, esab ok 76,18 и многие другие можно от 1 упаковки. Качество согласно ГОСТ 9466-75. Доставка по России.

Особенности применения электродов для высокоуглеродистой стали

Электроды для высокоуглеродистых сталей покрыты защитным слоем, обеспечивающим защиту раскаленного стержня от действия атмосферы, а также, для стабилизации дуги и легирования сварочного шва. В составе защитного слоя содержатся различные измельченные легирующие элементы.

Сталь, обладающая высоким процентом содержания углерода около 0,6-0,85 %, плохо поддается процессу сварки. Она используется ограниченно, так как обладает низкой пластичностью. Исключение допускается, если применять специализированные электроды для стали с повышенным составом углерода (высокоуглеродистая). Потребность в сплавах с повышенным составом углерода возникает при осуществлении ремонтных работ, при изготовлении пружин, режущих, деревообрабатывающих, бурильных и прочих инструментов, сверхпрочной проволоки, а также изделий, обладающих повышенной прочностью, стойкостью к износу.

Электроды для высокоуглеродистых сталей обеспечивают сварку высокоуглеродистых сталей, после чего сварной шов становится более хрупкими после температурного воздействия. Данный процесс в сплавах с повышенным составом углерода выражен больше, чем в среднеуглеродистых. Также повышается вероятность формирования трещин. В связи с этим, накануне сваривания непременно требуется обеспечить предварительный подогрев свариваемой детали до температуры (350–400)0С. После сваривания требуется осуществить отжиг детали, до тех пор, пока она не охладится до 20°С. Это обусловлено склонностью таких сплавов к хрупкости, химической неоднородностью сварочного шва, а также чувствительностью к холодным и горячим трещинам. К немаловажному условию относится недопустимость сварочных работ на сквозняках, с температурой воздуха менее 5°С.

Для увеличения прочности сварного шва требуется образовывать плавный шов от одного свариваемого металла к другому.

Для соединения изделий и конструкций на стройках из стального сплава с повышенным составом углерода были разработаны электроды для высокоуглеродистых сталей марки НР70, которые классифицируются, как плавящиеся электроды. Для сварки данными электродами подается постоянный ток обратной полярности. Положение сварного шва предпочитается нижнее. Изделия, главным образом, применяются при наплавлении изношенных рельсовых торцов ручной дуговой сваркой.

Особенности сварки сталей с повышенным составом углерода

Перед сваркой необходимо очистить рабочую поверхность от загрязнений: ржавчины, механических шероховатостей, окалины и грязи. Наличие таких примесей может привести к созданию пор.

Перед формированием сварного шва заготовки необходимо прогреть.

Охлаждение конструкций из сталей с повышенным составом углерода для нормализации структуры требуется осуществлять на воздухе в плавном режиме.

Предварительный нагрев ответственных деталей до 400°С обеспечивает достижение необходимой прочности.

Способы сварки сталей с повышенным составом углерода

Оптимальным вариантом осуществления сварочной процедуры является дуговая сварка в ручном режиме при помощи электродов с покрытым слоем. Сварка таких сталей требует множества специфических параметров. Поэтому, используются электроды для высокоуглеродистых сталей, например, марки НР-70. Сварка выполняется постоянным электротоком обратной полярности.

Также для соединения таких сплавов используется сварка под флюсом. Учитывая, что равномерно покрыть рабочую зону флюсом вручную непросто, обычно, в таком варианте, применяется автоматическая технология. Флюс, при расплавлении создает плотную оболочку, предотвращая воздействие атмосферы на сварочный шов. Для сварки под флюсом используются трансформаторы, подающие переменный ток. Эти аппараты обеспечивают создание устойчивой дуги. Достоинством названного способа является малые потери металла из-за слабого разбрызгивания.

Способ газовой сварки применять не рекомендуется, так как происходит выгорание углерода, после чего формируются закалочные структуры, отрицательно влияющие на качество шва.

Плавящие электроды для высокоуглеродистых сталей выпускаются длиной 250-700 мм, при этом, один конец, размером около 30 мм, не покрывается защитным слоем для фиксации электрода в держателе. Длина электрода зависит от его химического состава и сечения.

На рынке реализуется множество разных типов электродов, предназначенных для сварки высокоуглеродистых стальных сплавов.

Электроды, марок УОНИ 1355, покрытые защитным слоем, содержащим углерод, марганец, кремний, серу и фосфор используют для сварки деталей, при стыковых и тавровых швах.

Электроды универсальные — марки АНО 21 образуют мелкочешуйчатый шов, обеспечивая легко отделяемую шлаковую корку.

Электроды марки РЦ от Монолита используют при сварке электродуговыми ручными аппаратами на разных плоскостях, кроме передвижения от верха к низу. Толщина свариваемых деталей 3-20 мм.

Японские электроды для высокоуглеродистых сталей марки LB-52U от фирмы Kobe Steel со сниженным составом водорода применяются для сварки деталей, при односторонней сварке, обеспечивая хорошую ударную вязкость шва.

Стандарты

Производство электродов регламентируется нормативными стандартами, в зависимости от маркировки сплавов стали при сварке:

- углеродистые, конструкционные высоколегированные и теплоустойчивые сплавы стали регулируются ГОСТом 9467-75;

- высоколегированные металлы, обладающие особыми свойствами, регулируются ГОСТом 10052-75;

- изделия для наплавки поверхности регулируются ГОСТом 10051-75.

Отечественные электроды для высокоуглеродистых сталей, согласно ГОСТу, можно подобрать для любой зарубежной марки Американского и Европейского стандарта.

Применение электродов

Сфера использования электродов для высокоуглеродистых сталей обширна: конструкции строительные, элементы речных, морских судов, стыки рельсов, их наплавление, в зависимости от эксплуатационных и технологических требований.

В зависимости от состава детали для сваривания, используется соответствующая марка электрода. Электроды для сварных работ используются в разных промышленных сферах: в газопроводах, водопроводных трубах, конструкциях для строек и пр.

Типы и марки сварочных электродов

Ниже, по возможности, приводятся наиболее распространенные марки электродов для сварки, сгруппированные по типам.

Электроды для сварки углеродистых и низколегированных сталей

Для сварки кипящих сталей (низкоуглеродистая сталь, выпускаемая из печи слабораскисленной) используют электроды с любым покрытием.

Для сварки полуспокойных сталей (сталь, полученная при раскислении жидкого металла менее полно, чем при выплавке спокойной стали, но большем, чем при выплавке кипящей стали) при больших толщинах следует применять электроды с покрытиями основного или рутилового видов.

Сварка конструкций из спокойной стали, работающих при низких температурах или при динамических нагрузках, должна выполняться электродами с основным покрытием.

Стабильность горения дуги влияет на качество швов и на возможность сварки переменным током. Наиболее стабильно дуга горит у электродов с целлюлозным, кислым и рутиловым покрытиями. Это позволяет использовать сварочные трансформаторы. Для электродов с основным покрытием требуются только источники постоянного тока.

В нижнем, вертикальном и потолочном положениях шов лучше формируется у электродов с целлюлозным покрытием, так как мелкокапельный перенос электродного металла и высокая вязкость шлака обеспечивают качественное ведение сварки. Хуже формируется шов у электродов с основным покрытием.

При сварке толстостенных конструкций многослойными швами отделяемость шлака является существенным показателем. Электроды с рутиловым, целлюлозным и кислым покрытиями обеспечивают лучшую отделяемость шлака по сравнению с основным покрытием.

Сварка электродами с основным покрытием требует тщательной очистки кромок от ржавчины, масла, грязи во избежание порообразования. Кроме того, электроды с основным покрытием склонны к порообразованию в начальный момент сварки и при сварке длинной дугой.

Электроды для наплавки

Все они имеют основное покрытие. Это обеспечивает лучшую сопротивляемость образованию трещин при наплавке деталей из стали с повышенным содержанием углерода и при высокой жёсткости конструкции.

В зависимости от условий работы конструкций с наплавленными покрытиями, электроды для наплавки могут быть условно разделены на 6 групп.

Электроды для сварки и наплавки чугуна

Электроды для сварки цветных металлов

Электроды для сварки алюминия. Основная трудность при сварке алюминия и его сплавов — наличие окисной пленки. Температура её плавления 2060°С, тогда как температура плавления алюминия 660°С. Плотная тугоплавкая пленка может нарушить стабильность процесса сварки и таким образом повлиять на качество формирования шва, вызвав появление внутренних дефектов в наплавленном металле. Для удаления окисной пленки в состав покрытия электродов вводят хлористые и фтористые соли щелочных и щелочно-земельных металлов. Эти вещества и обеспечивают качественную сварку.

Электроды для сварки меди и ее сплавов. При сварке меди основная проблема — образование пор в металле шва из-за высокой ее активности при взаимодействии с газами, особенно с кислородом и водородом. Чтобы этого избежать, применяют только хорошо раскисленную медь и тщательно прокаленные электроды. Сварку выполняют по зачищенным до металлического блеска кромкам.

Сварка латуней сложна и опасна для здоровья из-за интенсивного выгорания цинка.

Сварка бронз доставляет трудности ввиду высокой хрупкости и недостаточной прочности в нагретом состоянии.

Электроды для сварки никеля и его сплавов. Сварка никеля и его сплавов затруднена из-за большой чувствительности к растворенным в сварочной ванне газам: азоту, кислороду и водороду, что вызывает образование горячих трещин и пор. Для предупреждения появления этих дефектов необходимо применять основной металл и сварочные электроды высокой чистоты и качественно их подготавливать.

Электроды для резки металла

Электроды для сварки легированных теплоустойчивых сталей

Для конструкций, работающих при температурах до 475°С, используют молибденовые электроды типа Э-09М, а при температурах до 540°С — хромомолибденовые электроды типов Э-09МХ, Э-09Х1М, Э-09Х2М1 и Э-05Х2М.

Для конструкций, работающих при температурах до 600°С, применяют хромомолибденованадиевые электроды Э-09Х1МФ, Э-10Х1М1НБФ, Э-10Х3М1БФ.

Электроды Э-10Х5МФ с повышенным содержанием хрома предназначены для сварки конструкций из сталей с повышенным содержанием хрома (12Х5МА, 15Х5М, 15Х5МФА и др.), работающих в агрессивных средах при температурах до 450°С.

Для сварки теплоустойчивых сталей чаще используют электроды с основным покрытием, обеспечивающие прочность наплавленного металла при повышенных температурах, а также малую склонность к образованию горячих и холодных трещин.

Электроды для сварки высоколегированных сталей

При выборе электродов для сварки таких сталей необходимо обеспечить следующие свойства металла шва: стойкость против атмосферной коррозии и в слабо агрессивных средах, жаростойкость до температуры 650°С и жаропрочность до температуры 550°С. Этим требованиям удовлетворяют электроды типа Э-12Х13 марок ЛМЗ-1, АНВ-1 и др., которые обеспечивают химический состав, структуру и свойства металла шва, близкие характеристикам основного металла.

Для сварки сталей с пониженным содержанием углерода и дополнительно легированных никелем рекомендуются электроды типа Э-06Х13Н марки ЦЛ-41.

С увеличением количества хрома возрастает коррозионная стойкость и жаростойкость высокохромистых сталей. Содержание 17-18% дает коррозионную стойкость в жидких средах средней агрессивности. Такие стали относятся к кислотостойким: 12X17, 08X17Т, 08Х18Т и др. Если количество хрома достигает 25-30%, то возрастает жаростойкость — стойкость против газовой коррозии при температурах до 1100°С. Это жаростойкие стали: 15Х25Т, 15X28 и др. Для серосодержащих сред пригодны стали и электроды, в которых не менее 25% хрома.

Выбор электродов для сварки высокохромистых сталей зависит от количества хрома в свариваемых сталях. Так, для сварки сталей с 17% хрома, к которым предъявляются требования по коррозионной стойкости в жидких окислительных средах или по жаростойкости при температурах до 800°С, рекомендуются электроды типа Э-10X17Т марок ВИ-12-6 и др.

Для сварки сталей с 25% хрома следует применять электроды типа Э-08Х24Н6ТАФМ, придающие металлу шва после отпуска высокие пластичность, ударную вязкость и стойкость против межкристаллитной коррозии.

Сварку высокохромистых сталей следует выполнять при умеренных режимах с уменьшенной погонной энергией. После каждого прохода рекомендуется охлаждать металл околошовной зоны до температуры ниже 100°С, что обеспечивает минимальный рост зерна.

Высокохромистые стали на основе 13% хрома с дополнительным легированием молибденом, ванадием, вольфрамом и ниобием относятся к жаропрочным. Они способны противостоять механическим нагрузкам при высоких температурах. При выборе электродов для этих сталей основное требование — обеспечить необходимый уровень жаропрочности металла шва. Это достигается за счет получения химического состава швов, близкого основному металлу. Такому условию наиболее полно удовлетворяют электроды типов Э-12Х11НМФ марки КТИ-9А, Э-12Х11НВМФ марки КТИ-10, Э-14Х11НВМФ марки ЦЛ-32.

Характеристика электродов по стали

Характеристика электродов для углеродистых и низколегированных сталей

OK 48.00

Электрод для сварки ответственных конструкций из углеродистых и низколегированных сталей, работающих при знакопеременных нагрузках и низких температурах. Отличается высокими сварочно-технологическими свойствами во всех пространственных положениях. Наплавленный металл стоек к образованию трещин и отличается предельно низким содержанием водорода.

Ток: постоянный +(-)

ОК 46.00

Универсальный электрод, обеспечивающий высокие свойства шва. Легко поджигается, в том числе и повторно. Не заменим для прихваток, коротких и корневых швов делает электрод не заменимым при заварке широких зазоров, особенно на монтаже. Применяется при сварке листов с гальваническим покрытием. Не чувствителен к ржавчине и поверхностным загрязнениям. Рекомендуется для сварки углеродистых конструкционных и судовых сталей.

Ток: переменный, постоянный + —

ОК 55.00

высококачественный электрод, применяющийся для сварки высокопрочных низколегированных сталей. Обеспечивает высокую стойкость против горячих трещин. Металл шва отличается высокой ударной вязкостью при низких температурах. Применяется также для сварки высокопрочных судовых сталей А, D, Eквалитета.

Ток: переменный, постоянный +

ОК 48.04

Высокотехнологичный электрод, дающий качественный шов с высокой ударной вязкостью. Используется для сварки жестких конструкций, где нельзя избежать высоких сварочных напряжений. Обладает чуть более высоким коэффициентом наплавки чем ОК 48.00, а наплавленный металл имеет более высокие прочностные показатели. Однако сварку в вертикальных и потолочных положениях выполнять ими несколько сложнее. Кроме того, сварку можно производить как на постоянном токе обратной и прямой полярности, так и на переменном токе. Покрытие характеризуется повышенной влагостойкостью, а наплавленный металл стоек к образованию трещин.

Ток: переменный, постоянный +(-)

ОК 48.15

Электрод для сварки углеродистых и низколегированных сталей. Отличается высокими сварочно-технологическими свойствами на вертикальной плоскости. Повышенная прочность металла шва позволяет применять электрод для сварки тяжело нагруженных конструкций. Используется также для сварки судовых сталей A, D, E квалитета

Ток: переменный, постоянный +(-)

ОК 53.70

Электрод с низким содержанием водорода для односторонней сварки труб и конструкций общего назначения. Обеспечивает высокое качество сварки корневого прохода с формированием обратного валика. Отличается большой глубиной проплавления, формирует плоский шов с легко удаляемой шлаковой коркой. Хорошо сбалансированная шлаковая система обеспечивает стабильное горение дуги и позволяет легко производить сварку во всех пространственных положениях. Рекомендуется для сварки заполняющих и облицовочных проходов стыков труб классом прочности до API 5LX56 и корневых проходов классом прочности до API 5LX70.

Ток: переменный, постоянный +(-)

ОК 43.32

Универсальный рутиловый электрод с отличным формированием шва, особенно при сварке наружных углов. Высокая устойчивость горения дуги на малых токах позволяет получать хорошие результаты даже начинающим сварщикам. Применяется при сварке углеродистых конструкционных сталей, сталей для сосудов давления с прочностью до 490МПа, судовых сталей А квалитета.

Ток: переменный, постоянный (+ -)

ОЗС-12

Рутиловый электрод для сварки ответственных конструкций из углеродистых сталей Электрод отличает легкое зажигание и высокая эластичность дуги, возможность сварки по окисленным поверхностям.

Ток: переменный, постоянный +

УОНИИ-13/45

Электроды с покрытием для сварки ответственных конструкций из углеродистых и низколегированных сталей с пределом прочности до 490 МПа, когда к металлу шва предъявляются повышенные требования по пластичности и ударной вязкости. Рекомендуются для сварки конструкций, работающих в условиях пониженных температур.

Ток: постоянный (+)

УОНИИ-13/65

Электроды предназначены для ручной дуговой сварки ответственных конструкций из углеродистых и низколегированных сталей с временным сопротивлением разрыву до 590 МПа, в том числе конструкций, работающих при пониженных температурах. Сварка во всех пространственных положениях, кроме вертикального сверху вниз, постоянным током обратной полярности.

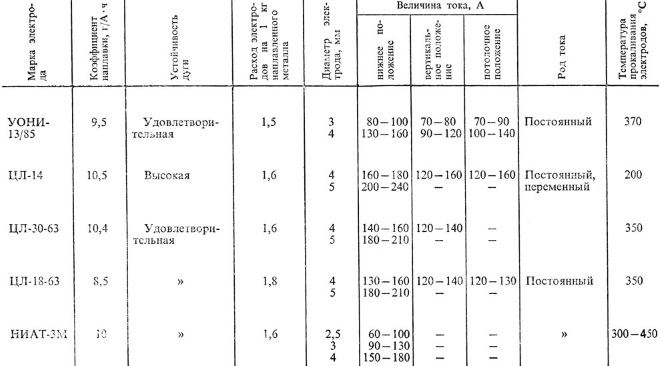

УОНИИ-13/85

Электроды марки предназначены для ручной дуговой сварки ответственных и особо ответственных конструкций из легированных сталей высокой прочности с временным сопротивлением разрыву 690-980 МПа. Сварка во всех пространственных положениях, кроме вертикального сверху вниз, постоянным током обратной полярности.

УОНИИ-13/85У

Электроды УОНИ-13/85У предназначены для ручной дуговой сварки стержней арматуры и рельсов из легированных сталей марок: 35ГС, 25ГС, 30ХГ2С. Сварка во всех пространственных положениях, кроме вертикального сверху вниз, постоянным током обратной полярности.

УОНИИ-13/55

Электрод с основным покрытием для сварки ответственных конструкций из углеродистых и низколегированных сталей, работающих при отрицательных температурах и знакопеременных нагрузках. Металл шва характеризуется высокой стойкостью против образования кристаллизационных трещин и низким содержанием водорода. Сварка производится постоянным током на короткой дуге.

УОНИИ-13/55 МОСТ

Данный электрод обеспечивает защиту сварочной ванны при работе на открытых пространствах и предназначены в первую очередь для мостовиков. Ток: постоянный +

АНО-4С

Универсальный электрод с рутиловым покрытием для сварки изделий из конструкционных низкоуглеродистых и низколегированных сталей с содержанием углерода до 0,25% во всех пространственных положениях, кроме вертикали на спуск.

Ток: переменный, постоянный (+,-)

МР-3

Рутиловый электрод общего назначения для сварки как переменным, так и постоянным током. Отсутствие склонности к образованию пор, вызванных ржавчиной на кромках или увлажнением покрытия. Отличается благоприятными гигиеническими характеристиками.

Ток: переменный, постоянный +

Электроды для сварки корневого прохода шва поворотных и неповоротных стыков в положении вертикаль на подъем трубопроводов и других ответственных конструкций из низкоуглеродистых и низколегированных сталей прочностных классов до К60 включительно с нормативным временным сопротивлением разрыву до 589 МПа включительно. Электроды диаметром 3,0 мм предназначаются так же для сварки заполняющих и облицовочного слоёв шва тонкостенных конструкций, включая стыки трубопроводов из сталей прочностных классов до К54 включительно (с нормативным пределом прочности до 539 МПа). Сварка выполняется на постоянном токе, как прямой, так и обратной полярности.

Ток: постоянный + —

Электроды для сварки заполняющих и облицовочного слоёв швов поворотных и неповоротных стыков трубопроводов. Не заменим при положении вертикаль на подъем из низкоуглеродистых, низколегированных сталей с нормативным пределом прочности до 539 МПа включительно, а также других ответственных конструкций.

Ток: постоянный + —

Электрод для ручной дуговой сварки, заполняющих и облицовочного слоев шва. Используются для сварки трубопроводов и конструкций из низкоуглеродистых, низколегированных сталей прочностных классов К55-К60 с номинальным значением временного сопротивления разрыву до 540-590 N/mm2.

Электроды предназначены для сварки во всех пространственных положениях, кроме вертикального сверху вниз. Наплавленный металл устойчив к разрыву, имеет хорошие показатели ударной вязкости также при низких температурах. Дуга стабильна, разбрызгивание малое, шлак отделяется легко.

Электрод с основным покрытием для сварки корневых швов толстостенных трубопроводов из углеродистых и низколегированных сталей. Также применяются для приварки трубок теплообменников к трубным решеткам с температурой эксплуатации до 400°С. Электроды выпускаются только диаметром 2,5 мм. Сварка выполняется без предварительного подогрева и последующей термообработки на короткой дуге.

Ток: постоянный (+)

Электрод предназначен для сварки конструкций из углеродистых сталей с содержанием углерода до 0,25%. Сварка во всех пространственных положениях, кроме вертикального сверху вниз. Постоянным током обратной полярности и переменным током.

Рутилово-целлюлозные электроды для сварки конструкций из углеродистых и низколегированных сталей с временным сопротивлением до 450 МПа. Электроды обеспечивают сварку во всех пространственных положениях переменным током и постоянным током любой полярности.

Электроды предназначены для ручной дуговой сварки конструкций из углеродистых сталей с содержанием углерода до 0,25%. Сварка во всех пространственных положениях, постоянным током обратной полярности и переменным, Допускается сварка в вертикальном положении сверху вниз.

Электрод предназначены для дуговой сварки углеродистых сталей с содержанием углерода до 0,25%. Сварка во всех пространственных положениях, кроме вертикального сверху вниз. Сварка осуществляется постоянным током обратной полярности и переменным током.

Электрод предназначен для сварки конструкций из углеродистых сталей с содержанием углерода до 0,25%. Сварка во всех пространственных положениях, кроме вертикального сверху вниз. Постоянным током обратной полярности и переменным током.

Электрод для сварки рядовых и ответственных конструкций из углеродистых сталей, когда к формированию швов в различных пространственных положениях предъявляют повышенные требования. Сварка во всех пространственных положениях постоянным током обратной полярности и переменным током.

Электрод предназначены для ручной дуговой сварки конструкций из углеродистых сталей с содержанием углерода до 0,25%. Сварка осуществляется во всех пространственных положениях, кроме вертикального сверху вниз. Постоянным током обратной полярности и переменным током.

Электроды АНО-36 обеспечивают малое разбрызгивание и легкую отделимость шлаковой корки, хорошо подходят также для сварки окрашенных и оцинкованных деталей. Работа во всех положениях без изменения сварочного тока. Имеет более высокие сварочные свойства.

Электроды предназначены для ручной дуговой сварки конструкций из углеродистых сталей с содержанием углерода до 0,25%. Сварка допускается во всех пространственных положениях, кроме вертикального сверху вниз. Постоянным током обратной полярности и переменным током.

Электроды предназначены для сварки ответственных конструкций из низколегированных сталей марок: 10ХСНД, 15ХСНД, 10ХНДП, стойких к атмосферной коррозии. Сварка во всех пространственных положениях, кроме вертикального, сверху вниз, постоянным током обратной полярности.

Электроды MONOLITH

Монолит РЦ (Е 46)

Универсальный электрод для широкого применения, с уменьшенной величиной выделения сварочного аэрозоля. Предназначен для ручной дуговой сварки на постоянном или переменном токе конструкций из низко углеродистых марок сталей. Электроды малочувствительны к качеству подготовки кромки (как ржавчина и другие загрязнения поверхности).

Professional (E50)

Электроды предназначены для ручной дуговой сварки конструкций из углеродистых марок сталей. Применяются для сварки угловых, в стык и в напуск соединений металла толщиной от 1,0 до 20,0 мм. Электроды обладают способностью производить сварку в неблагоприятных для других марок электродов условиях. Вокруг дуги возникает газовый пузырь, который оттесняет воду и обеспечивает приемлемые условия для процесса сварки, что дает возможность варить поврежденные водопроводы, находящиеся под давлением до 1 атм.

АНО-21 (Стандарт РЦ)

Электроды с улучшенной рецептурой, которая обеспечивает хорошие сварочные свойства. Предназначен для ручной дуговой сварки на постоянном или переменном токе конструкций из низко углеродистых марок сталей

Электрод отличается легким и мягким горением дуги. Позволяет выполнять сварку на низких токах. Электроды малочувствительны к качеству подготовки кромки. Предназначены для ручной дуговой сварки, на постоянном или переменном токе. конструкций из низкоуглеродистых сталей.

Электроды предназначены для сварки конструкций из низкоуглеродистых марок сталей Ст 3, Ст 10, Ст 20 и др. сварка производится во всех пространственных положениях. Электроды МР-3 обеспечивают хорошее формирование металла шва, высокую стойкость против образования пористости и горячих трещин.

Электроды УОНИ-13/55 ПЛАЗМА предназначены для сварки во всех пространственных положениях ответственных конструкций и трубопроводов из углеродистых и низколегированных сталей с пределом прочности от 500 МПа до 640 МПа, особенно если необходимо обеспечит высокую стойкость сварных соединений против горячих трещин. Имеют широкое применение в мостостроении, судостроении, судоремонте и производстве сосудов работающих под давлением.

МР-3 АРС (Е 46)

Электроды МР-3 АРС предназначены для ручной дуговой сварки конструкций из углеродистых марок сталей. Сварку необходимо выполнять постоянным током любой полярности или переменным током. Электроды обеспечивают высокий уровень сварочно-технологических свойств, легкость ведения процесса сварки, повторного зажигания дуги при постанове прихваток.

Технология сварки углеродистых сталей: тонкости процесса и рекомендации

Выполнение такого технологического процесса, как сварка углеродистых сталей, связано с определенными сложностями и отличается рядом особенностей. Главная причина подобной ситуации состоит в том, что основным элементом, формирующим характеристики углеродистых сталей и, соответственно, оказывающим влияние на их свариваемость, является углерод.

Сварка углеродистой стали дуплекс

Особенности сварки изделий из углеродистых стальных сплавов

Углеродистыми, как известно, называют такие стальные сплавы, содержание углерода в которых может варьироваться в пределах 0,1–2,07%. В зависимости от того, сколько углерода в своем составе содержат такие сплавы, они подразделяются на низко- (до 0,25%), средне- (0,25–0,6%), а также высокоуглеродистые (0,6–2,07%). Сварка низкоуглеродистых сталей, также как среднеуглеродистых и высокоуглеродистых, отличается определенными особенностями. Однако есть и общие правила осуществления такого процесса, которые позволяют получать качественные и надежные соединения изделий из углеродистых сталей.

Технологические особенности сварки углеродистых сталей

Чтобы обеспечить хорошую провариваемость корня шва при выполнении стыковых сварных соединений деталей, изготовленных из углеродистых сталей, данный процесс выполняют, держа соединяемые изделия на весу. Этой рекомендации стараются придерживаться при выполнении полуавтоматической сварки порошковой и обычной проволокой, а также при осуществлении газовой и ручной дуговой сварки, осуществляемой при помощи покрытых углеродов. При использовании для выполнения сварки углеродистых сталей автоматического оборудования стараются создать условия для обеспечения провариваемости корня шва и исключения такого явления, как прожоги металла.

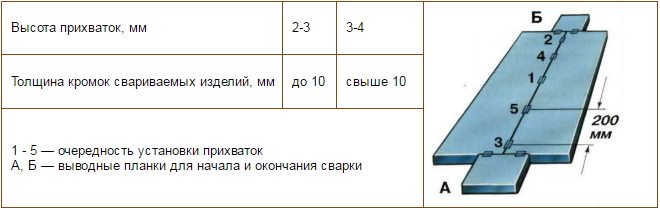

Прихватки выполняются с полным проваром стыка и последующей переплавкой при наложении основного шва

Перед началом сварки изделий, изготовленных из углеродистых сталей, их необходимо точно расположить относительно друг друга и надежно зафиксировать, для чего лучше всего использовать специальные сборочные приспособления. При отсутствии такого приспособления обеспечить фиксацию можно при помощи прихваток. Прихватки, суммарная длина которых может доходить до трети длины самого сварного шва, желательно накладывать со стороны соединения деталей, являющейся противоположной по отношению к шву. Если же предстоит выполнение многопроходного сварного шва, то прихватки накладывают с той стороны соединения, которая является противоположной по отношению к его первому слою.

После выполнения прихваток их тщательно зачищают, осматривают и исправляют их дефекты, если они обнаружены. При выполнении сварки углеродистых сталей необходимо добиваться полной переплавки прихваток, которые в противном случае могут стать очагом возникновения трещин в месте сваривания.

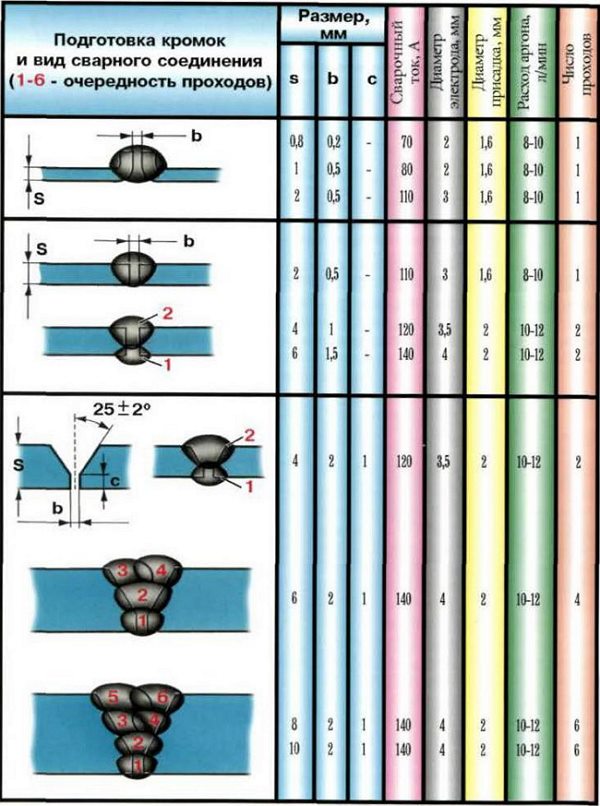

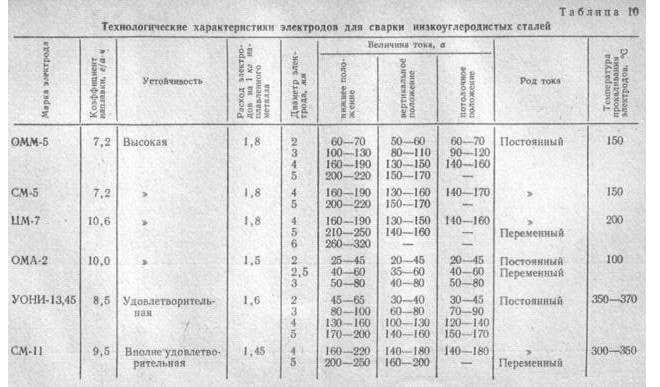

Таблица режимов сварки (на примере низкоуглеродистых и низколегированных сталей)

Технологию многослойной или двухсторонней сварки углеродистых сталей выбирают, если формируемое соединение должно соответствовать повышенным требованиям по своей прочности и надежности, или соединить необходимо детали значительной толщины. Если при осмотре сформированного сварного шва обнаруживаются дефекты (трещины, поры, подрезы, плохо проваренные участки и др.), то для их устранения необходимо предпринять следующие действия:

- удалить наплавленный металл в области обнаружения дефекта;

- зачистить область дефекта;

- подварить шов в зачищенной зоне.

Сварка этого дифференциала выполнена ТИГ-сваркой, что обеспечило качественный провар и отсутствие брызг

Особенность выполнения электрошлаковой и автоматической сварки деталей из углеродистых сталей заключается в том, что соединяемые изделия фиксируют с зазором, который должен иметь некоторое расширение к концу. Для осуществления такой фиксации используют сборочные приспособления или специальные скобы. Для того чтобы обеспечить высокое качество начальной и конечной области сварного шва при использовании вышеуказанных технологий, сварочный процесс начинают не на самих деталях, а на специальных планках, фиксируемых вместе с ними.

Сварка изделий из низкоуглеродистых стальных сплавов

Сварка сталей, относящихся к категории низкоуглеродистых, не составляет больших сложностей для специалиста; для этого может быть использована любая из традиционных технологий. Выбор конкретной методики получения сварного соединения осуществляют, ориентируясь на параметры свариваемых деталей и требования, которые предъявляются к готовому соединению.

Особенность сварки низкоуглеродистых сталей, в составе которых дополнительно имеются легирующие добавки, состоит в том, что основной металл и металл соединения имеют ряд отличий, к которым относятся следующие:

- металл сварного шва характеризуется уменьшенным содержанием углерода, а вот доля марганца и кремния в нем повышена;

- металл соединяемых деталей в области, расположенной рядом со сварным швом, подвергается перегреву, что сопровождается его незначительным упрочнением; такая ситуация особенно характерна для тех случаев, когда используется сварка по ручной дуговой технологии;

- при сварке деталей, которые выполнены из нестареющих легированных сталей, наблюдается снижение ударной вязкости основного металла в области, расположенной в непосредственной близости со сварным швом;

- при выполнении сварки многослойным методом металл шва может отличаться повышенной хрупкостью.

Электроды для сварки сталей с легирующими добавками

Сварные соединения изделий, изготовленных из углеродистых сталей с небольшим содержанием углерода, если они выполнены с соблюдением всех необходимых требований, отличаются высоким качеством и надежностью.

Газовая сварка изделий из углеродистых сталей, в составе которых содержится до 0,25% углерода, также не вызывает особых сложностей. При выполнении сварки по данной технологии не требуется использование флюса, а ее особенностью является то, что при ее осуществлении правым способом расходуется большее количество горючего газа.

Изделия из углеродистых сталей, в составе которых содержится небольшое количество углерода, отлично свариваются и при использовании электродуговой технологии. Типами покрытий электродов, которые оптимально подходят для практической реализации данного метода, являются рутиловое (Э46Т) и кальциево-фтористорутиловое (Э42А). Кроме этого, многие специалисты-сварщики используют для сварки деталей из углеродистых стальных сплавов такой категории электроды, в покрытие которых добавлено некоторое количество железного порошка.

Электроды для сварки низкоуглеродистых сталей

Для сваривания деталей из низкоуглеродистых сталей при помощи электрошлаковой сварки используют следующие марки флюсов: АН-8, АН-8М, АН-22, ФЦ-1 и ФЦ-7. Тип сварочной проволоки традиционно подбирают в зависимости от того, каким химическим составом обладает материал изготовления элементов, которые необходимо соединить.

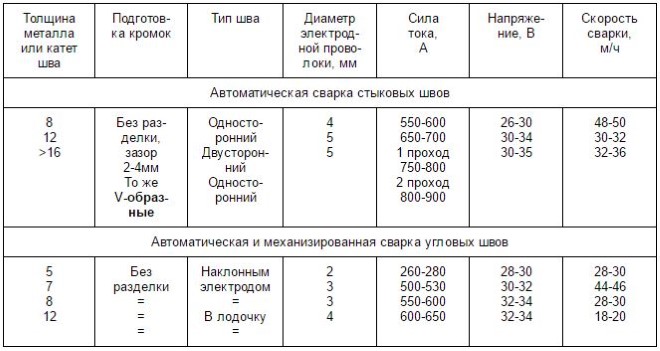

Режимы сварки под флюсом

Как выполняют сварку деталей из среднеуглеродистой стали

По причине того, что углерода в таких сталях содержится больше, чем в низкоуглеродистых, свариваются они несколько хуже. При сварке изделий из углеродистых сплавов данной категории могут возникать следующие проблемы:

- основной металл и металл сварного шва могут иметь разную степень прочности;

- в металле, расположенном в непосредственной близости от шва, могут возникать трещины и формироваться структуры, отличающиеся низкой пластичностью;

- металл сварного шва и основной металл, расположенный рядом с местом соединения, отличаются невысокой устойчивостью к появлению в них кристаллизационных дефектов.

Неправильный выбор типа сварки и сварочного материала приводит к отсутствию сварочного шва как такого

Для того чтобы избежать подобных проблем при сварке углеродистых сталей с повышенным содержанием углерода, можно воспользоваться следующими технологическими приемами:

- использование электродов, в составе которых содержится незначительное количество углерода;

- выполнение сварки по двухдуговой технологии, когда сварной шов формируется одновременно в нескольких ваннах расплавленного металла;

- разделка кромок соединяемых изделий таким образом, чтобы обеспечивалось минимальное проплавление основного металла;

- предварительный и сопутствующий подогрев соединяемых частей.

Что касается электродуговой сварки деталей, изготовленных из среднеуглеродистых сталей, то при ее выполнении следует придерживаться таких рекомендаций:

- использовать электроды с фтористо-кальциевым покрытием (УОНИ 13/45 и 13/55), которые не только увеличивают прочность сварного шва, но и повышают его устойчивость к образованию кристаллизационных трещин;

- минимизировать риск появления трещин в области сварного соединения позволяют и такие технологические приемы, как осуществление продольных, а не поперечных перемещений электрода в процессе выполнения сварки, обязательно заваривание кратеров сформированного сварного шва;

- при выполнении сварки необходимо использовать короткую дугу и накладывать шов в виде нешироких валиков;

- чтобы повысить пластичность сформированного сварного шва, можно использовать термическую обработку полученного соединения.

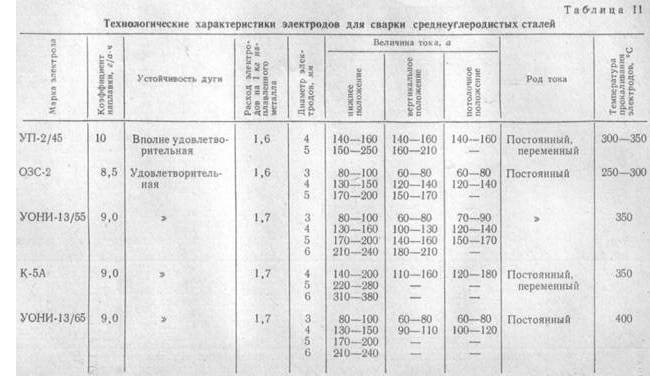

Электроды для сварки среднеуглеродистых сталей

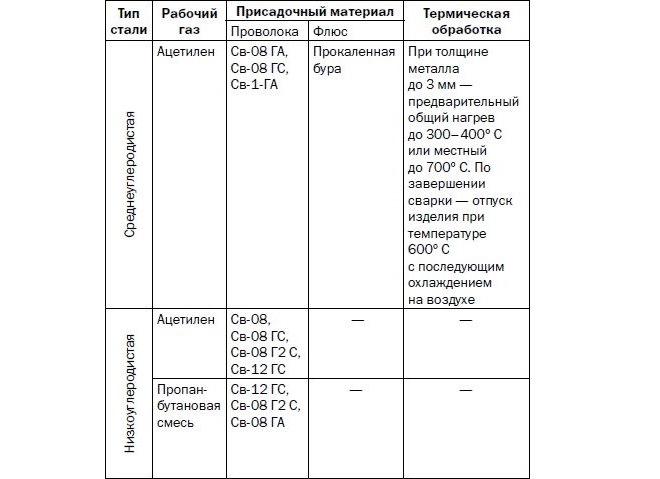

Осуществляя газовую сварку изделий, изготовленных их среднеуглеродистых сталей, преимущественно используют левый способ и применяют стандартное или науглероживающее пламя, мощность которого находится в пределах 75–100 дм 3 /час. Чтобы улучшить качество полученного таким способом сварного соединения, после его получения можно подвергнуть детали термической обработке или выполнить их проковку. При необходимости выполнения газовой сварки деталей, толщина которых превышает 3 мм, их необходимо подвергнуть общему (до 3500) или локальному подогреву (до 6500).

Сварку деталей, изготовленных из углеродистых сталей данной категории, можно выполнять и при достаточно низких температурах окружающей среды: до –300. Чтобы сформированное соединение при его получении в таких условиях отличалось высоким качеством и надежностью, сваренную конструкцию необходимо подвергнуть термической обработке и обеспечить постоянный прогрев зоны сварки в процессе осуществления технологической операции.

Качественное сварное соединение высокоуглеродистых сталей

Высокоуглеродистые стальные сплавы отличаются значительным содержанием углерода в своем составе, что исключает возможность получения качественного сварного соединения деталей, которые из них изготовлены. Между тем периодически возникает необходимость выполнять сварку таких деталей, поэтому следует знать, как правильно осуществить подобный технологический процесс.

Углеродистые стали с высоким содержанием углерода относительно неплохо свариваются методами, используемыми для изделий из среднеуглеродистых сплавов, но при проведении данной процедуры нужно придерживаться следующих рекомендаций: не выполнять сварку на сквозняке и при температуре окружающего воздуха ниже +50.

Режимы газовой сварки углеродистых сталей

Газовая сварка углеродистых стальных сплавов с высоким содержанием углерода выполняется только левым способом и с использованием незначительно науглероженного или нормального пламени. Обязательным условием, обеспечивающим качественное выполнение газовой сварки сталей высокоуглеродистой категории, является предварительный нагрев соединяемых частей до температуры не ниже 3000.

Если говорить об общих рекомендациях для обеспечения высокого качества сварных соединений деталей, изготовленных из углеродистых сплавов (всех вышеперечисленных категорий), то для этого следует правильно выбирать электроды для сварки углеродистых и низколегированных сталей, сварочную проволоку, тип и мощность пламени, а также строго следовать технологическим рекомендациям.

Электроды для сварки

Сварочные электроды для углеродистых сталей

Сваривание углеродистых сталей имеет свои характерные особенности из-за повышенного содержания в них углерода. Неправильный выбор электродов может послужить причиной появления кристаллизационных трещин в сварочном шве и закалочных структур в зоне вокруг него. Для исключения таких явлений необходимо использовать электроды для ручной дуговой сварки с пониженным содержанием углерода, чтобы уменьшить содержание основного металла в сварочном шве.

Качество шва напрямую зависит от правильности подбора электродов по составу покрытия, включающему газообразующие, шлакообразующие, стабилизирующие и легирующие компоненты. Различный состав электродного покрытия с преобладанием тех или иных компонентов и определяет многообразие марок. Классифицируются электроды ГОСТ 9467-75, в соответствии с которым принято условное обозначение: буква Э и число после нее, показывающее минимальное временное сопротивление разрыву металла шва (в кгс/мм2). Тип покрытия соответствует типу электродов по механическим свойствам металла шва:

- кислое покрытие на основе оксидов железа, марганца и кремния: электроды Э42 и Э38 для сварки сталей с временным сопротивлением до 490 Мпа постоянным и переменным током;

- основное покрытие (фтористо-кальциевое): электроды Э42 А– Э50 А для сварки тех же сталей с повышенными требованиями по ударной вязкости и относительному удлинению, а также электроды Э55, Э60 для сварки сталей с временным сопротивлением разрыву свыше 490 Мпа (до 590 Мпа);

- целлюлозное покрытие с большим содержанием (до 50%) целлюлозы: электроды Э46, Э42, Э50 для использования при монтаже трубопроводов и конструкций с возможностью сварки на весу;

- рутиловое покрытие на основе минерала из двуокиси титана «рутила»: электроды Э42, Э46 для сварки в вертикальном и потолочном положениях, обладают такими преимуществами, как хорошая стабильность горения дуги на переменном и постоянном токе, низкое разбрызгивание металла и легкое отделение шлаковой корки.

В разделе продажи сварочных электродов с указанием их соответствия классификации ГОСТ 9467-75 можно выбрать и купить сварочные электроды для углеродистых сталей. К основным из них относятся:

- электроды УОНИ диаметром от 2 до 5 мм с основным типом покрытия, применяются при постоянном токе для сварки на постоянном токе ответственных конструкций, в том числе при пониженных температурах воздуха;

- электроды МР диаметром от 2,5 до 5 мм с рутиловым покрытием, предназначены для сварки ответственных конструкций на постоянном и переменном токе, обеспечивают перекрытие больших зазоров и высокий товарный вид шва;

- электроды ОК диаметром от 2,5 до 5 мм с рутиловым (ОК-46) и основным покрытием (ОК-48…74), используются для сварки углеродистых и низколегированных сталей, в том числе тяжело нагруженных конструкций, судовых сталей и листов с гальваническим покрытием;

- электроды ОЗН диаметром от 4, 5 мм с основным покрытием, предназначенные для наплавки на постоянном токе обратной полярности деталей, работающих в условиях трения и ударных нагрузок.

Цена сварочных электродов за 1 кг формируется в зависимости от их качественных характеристик, зависящих от химического состава покрытия. Раздел содержит изделия с разной стоимостью, позволяет выбрать подходящий вариант. На сайте можно купить сварочные электроды УОНИ, цена которых составляет всего 80 руб. за 1 кг. Компания «СВАРБИ» предлагает несколько вариантов оптовой цены в зависимости от объема закупки. Это позволяет купить электроды оптом со скидкой от 2 до 5%.

Консультанты компании предоставят детальную информацию по назначению и цене электродов при их выборе.