Электрошлаковая сварка сущность процесса и область применения

Свойства и применение электрошлаковой сварки

Достаточно оригинальный и не всем известный метод сварного соединения металлических деталей – электрошлаковая сварка. Она предназначается для изготовления вертикальных (преимущественно) сварных швов. Вертикальный шов, особенно на толстом металле, в силу многих причин требует особого подхода.

Понятие процесса

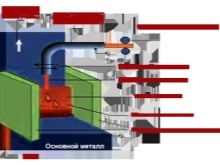

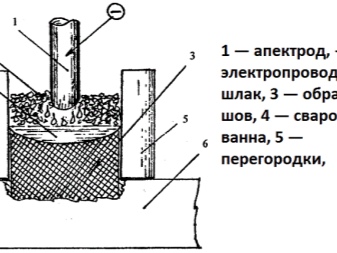

Сущность процесса электрошлаковой сварки (ЭШС) состоит в том, что в зазор между торцами соединяемых деталей помещают шлаковую массу, которую расплавляют путем включения электрической дуги между электродом и самой деталью.

В расплавленную массу шлака подается присадочный металл, который, в свою очередь, начинает плавиться вместе с металлом по краям соединяемых деталей.

Жидкий металл тяжелее жидкого шлака, поэтому он опускается вниз, вытесняя шлаковую массу. В нижней части зазора он застывает, а расплавленная масса поднимается вверх — так заваривается вертикальный шов.

В отличие от более традиционных видов электросварки здесь первоначальному нагреву и расплавлению электрической дугой подвергается именно шлак, а не присадочный и основной металл. Температура плавления шлака должна быть существенно выше температуры плавления металла.

После того, как шлак расплавляется, он шунтирует (гасит) электрическую дугу, но подача тока не прекращается. Прохождение тока через шлаковую массу с оптимально подобранными параметрами тепло- и электропроводности вызывает стабильный и равномерный прогрев ее до высоких температур.

После того, как шлак расплавляется, он шунтирует (гасит) электрическую дугу, но подача тока не прекращается. Прохождение тока через шлаковую массу с оптимально подобранными параметрами тепло- и электропроводности вызывает стабильный и равномерный прогрев ее до высоких температур.

Отличить шлак от металла очень легко по его цвету и консистенции. В конце процесса сварки он легко отделяется от монолитного соединения.

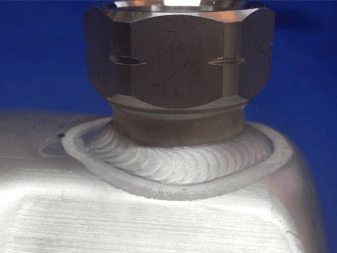

Во избежание вытекания расплава на зазоры ставят защитное ограждение — ползуны, постоянно охлаждаемые водой. Во время электрошлакового сварочного процесса они медленно поднимаются вверх.

Уникальные свойства

Примененный принцип «косвенного расплава» определяет уникальные свойства процесса. Особенности, являющиеся преимуществами, состоят в следующем:

защита шва от атмосферного воздуха жидким шлаком, заключенная в самом принципе электрошлаковой технологии;

защита шва от атмосферного воздуха жидким шлаком, заключенная в самом принципе электрошлаковой технологии;- изменение плотности тока при сварке этим способом меньше влияет на качество шва, чем при сварке дугой;

- некритичность кратковременного прерывания подачи тока в процессе;

- возможность варить швы любой толщины за один проход;

- возможность подвергать сварке необработанные края деталей;

- малый расход электроэнергии;

- небольшая стоимость расходников — шлаков;

- высокий КПД.

Кроме того, стоит отметить, что электрошлаковая сварка производится на переменном, а не постоянном токе.

Но у ЭШС есть и недостатки. Этим способом варят только вертикальные швы, либо швы под острым углом к вертикали (основная причина малой распространенности электрошлакового метода).

Начатый процесс нельзя прекращать на середине, иначе возникают дефекты, которые могут быть устранены только разрывом шва и проведением работ заново.

Металл шва имеет крупнозернистую структуру, поэтому детали с таким соединением не предназначены для использования при отрицательных температурах — они становятся ломкими.

Сварочный электрошлаковый процесс требует большого количества оборудования, начиная от медных ползунов, которые должны максимально плотно прижиматься к шву (их отхода допускать нельзя) до иных вспомогательных деталей стартового кармана. Минимальная толщина стыков составляет 20 мм.

Способы сваривания

Электрошлаковая сварка подходит не для всех металлов, но ее область применения нельзя назвать узкой. Ее используют обычно для соединения низкоуглеродных и среднеуглеродных сталей, чугуна, цветных металлов (вплоть до титана и алюминия), реже — для легированных сталей.

Применяют при производстве массивных, крупногабаритных деталей (толщина порядка 100-600 мм), переплавке отходов.

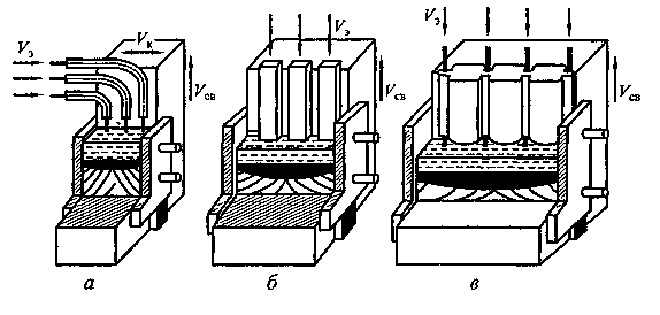

На практике используется 3 основных методики сварки. Первая подразумевает непрерывную подачу в расплав присадочного электрода, направляемого в горизонтальной плоскости. Движение электрода носит возвратно-поступательный характер, чтобы обеспечивалась максимальная плотность контакта.

На практике используется 3 основных методики сварки. Первая подразумевает непрерывную подачу в расплав присадочного электрода, направляемого в горизонтальной плоскости. Движение электрода носит возвратно-поступательный характер, чтобы обеспечивалась максимальная плотность контакта.

Вторая электрошлаковая методика — это сварка габаритными пластинчатыми электродами, которые фактически заменяют собой медные ползуны.

В этом случае присадка используется в меньшей степени — электроды сами плотно перекрывают зазор и обеспечивают эффективный расплав: торцы деталей соединяются без присадки. Но в этом случае электроды должны быть подогнаны по форме к деталям, это узкоспециализированный способ.

Третья методика основана на соединении первых двух. В ней присутствует и пластинчатый электрод, и особый плавящийся электрод. Первый во время всего процесса электрошлаковой сварки остается неподвижным, второй подается в зону расплава и является, по сути своей, присадкой.

Обратите внимание, что химический состав присадки должен быть аналогичен составу основных металлов.

Также существуют два разных принципа работы установок электрошлаковой сварки. Устройства, в которых реализован первый способ, работают с твердой шлаковой смесью, которую самостоятельно расплавляют. Установки, работающие по второму принципу, используют жидкую, предварительно расплавленную в печи смесь.

Первым для начала работы необходим более мощный пусковой ток, потому что много энергии тратится на доведение шлака до жидкого состояния. Вторым, соответственно, требуется находящаяся неподалеку плавильная печь.

Какие применяют флюсы

Флюс — это, собственно, и есть шлак, основное рабочее вещество электрошлаковой сварки. К нему выдвигаются определенные требования. Флюсы должны обеспечивать:

- максимально быстрый запуск процесса электрошлаковой сварки при любом напряжении (спектр рабочих напряжений достаточно широк);

- максимально эффективное проплавление кромок;

- максимально прочный шов;

- легкое удаление с поверхности после окончания варки.

Для каждого вида металлов предназначены свои флюсы. Так, низколегированные стали и стали с повышенным содержанием углерода варятся с помощью флюсов АН-8, АН-22 или АН-47. Для нержавейки — АН-45.

Для высоколегированных стальных сплавов применяется АН-9, АНФ-1 и АНФ-7. Чаще всего рассматриваемый вид сварки применяют на производстве, в бытовых условиях он встречается редко.

Все об электрошлаковой сварке

- Что это такое?

- Плюсы и минусы

- Описание процесса

- Оборудование и материалы

- Область применения

Электрошлаковая сварка появилась не так давно – несмотря на это, она уже успела завоевать популярность среди специалистов в своей области. Этот вариант сваривания деталей относится к перспективным технологическим процессам, так как позволяет соединять металлические изделия с различной толщиной.

Что это такое?

Электрошлаковую сварку относят к термическим видам плавки металла. Источником нагрева в данном случае выступает тепло, которое выделяется энергетическим носителем в процессе прохождении ванны из шлака. Обычно такая сварка используется при необходимости вертикально соединить всевозможные элементы конструкций и заготовок.

Характеристика процесса подразумевает нагрев рабочей области теплом из ванны со шлаком, что присутствует в составе. Процедура нагревания масс шлака возможна благодаря наличию электротока. Суть проведения данной процедуры заключается в плавке и быстром последующем охлаждении заготовки. Чтобы электрошлаковая сварка прошла успешно, мастерам необходимо воспользоваться специальным оборудованием.

Классификация электросварки происходит с учетом количества электродов и возможностей его колебаний. В ГОСТах присутствует вся информация, которая касается требований, условий, иных моментов, что обязательно должны учитываться во время сварки. В ГОСТ 30482-97 описаны правила сварочных процедур, в ГОСТ 9087-81 имеется информация о сварочных материалах, а в ГОСТ 15164-78 указаны виды, габариты и элементы процесса.

Плюсы и минусы

Главной положительной характеристикой ЭШС считается возможность сваривать крупногабаритные предметы. Благодаря этому у людей появилась возможность возводить массивные конструкции и делать их ремонт. Иными преимуществами процесса можно считать:

- высокую производительность при работе с пластинками большого размера;

- экономию использования электрической энергии и других вспомогательных веществ;

- высокое качество скрепления, у которого имеется непосредственная схожесть с основой материала;

- невозможность деформирования материалов после процедуры сваривания;

- отсутствие надобности разделывать кромки, благодаря чему облегчается подготовительный процесс.

Помимо всего вышесказанного, специалисты отмечают экономность сварки, так как в ходе процедуры получается сделать шов с любой толщиной в один проход.

Недостатками электрошлаковой сварки считаются такие моменты:

- исключительно вертикальная ориентация сварочного шва;

- невозможность делать перерывы при сварке, так как это может повлечь за собой появление дефектов;

- необходимость устанавливать дополнительное оборудование;

- крупнозернистость сварочных швов;

- для увеличения показателя прочности требуется проводить термообработку сваренных деталей.

Описание процесса

Сущность ЭШС зависит от варианта используемого электрода.

- Электродная проволока. Процедура основана на использовании проволочных электродов, диаметр которых составляет около 3-х мм. При этом стоит учитывать, что скорость передачи их в ванну должна характеризоваться постоянством. Этот метод обычно используют во время сваривания металла толщиной менее 50 мм. Чтобы сварить детали с большой толщиной, стоит воспользоваться парой электродных проволок. Перемещение электродов происходит возвратными и поступательными движениями.

- Электроды с большим сечением. В этом случае используются пластинки и стержни с квадратными и круглыми типами сечений. На размеры и число электродов оказывает влияние габариты обрабатываемых поверхностей, а также форма и габариты отверстий в них. Данный способ сваривания при помощи ЭШС считается актуальным для работы с толстыми металлическими элементами, высота которых менее 100 см.

- Плавящийся мундштук. Данный вид электрошлаковой сварки включает в себя особенности двух предыдущих вариантов. При этом в зазор на границе деталей устанавливают стальную пластину, чтобы в процессе сварки он оставался недвижимым.

Во время ЭШС детали стоит фиксировать вертикально, оставив зазор на границе кромок. Шов на поверхности в этом случае осуществляет принудительное формирование. В зону сваривания происходит подача электродов, флюсовых стержней, которые вызывают первоначальное возгорание дуги. После того как образуется достаточный объем шлаковой ванны, дуга погасает, а электричество передается исключительно через флюс.

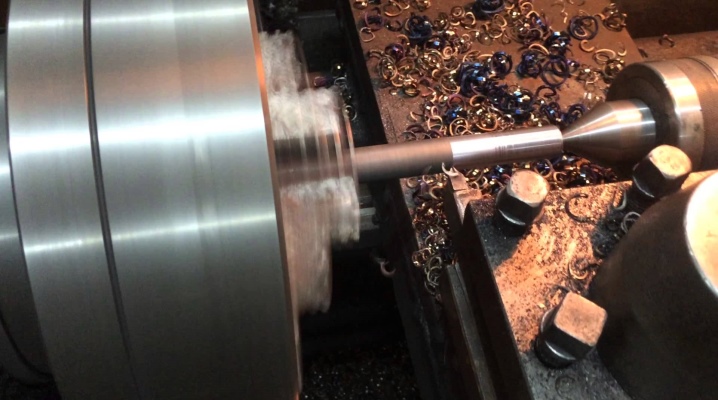

Тепло, образующееся при сварке, плавит флюс, электроды и окраины материалов, что подвергаются свариванию. Расплавленный металл приводит к формированию сварочной ванны, что стекает ко дну ванны из шлака. Ползуны из меди в совокупности со сварочной головкой перемещаются по обрабатываемым изделиям с нижней части к верхней, при этом удерживая их.

Охлаждение ползунов, которые формируют металлический шов, осуществляется водой, циркулирующей в каналах.

При вертикальном передвижении ползуна пластинчатый зазор постепенно заполняется. После этого происходит охлаждение металла, его кристаллизация и образования сварочного шва вдоль всей кромки изделия, что подвергается сварке.

Оборудование и материалы

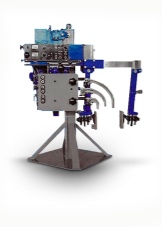

С учетом элементов конструкции и источника тока выделяют несколько видов оборудования для ЭШС. Благодаря наличию специальных устройств осуществляется передвижение электрода вдоль по ванне. Данная особенность обеспечивает равномерность прогрева элементов. Наличие боковых ограничивающих узлов и мундштука с проволокой обеспечивают поднятие соединений вверх.

Еще в СССР разработали аппараты для ЭШС следующих видов:

- рельсовый агрегат передвигается вдоль по вертикальным направляющим сварного шва;

- безрельсовый аппарат крепят к материалу, который обрабатывается путем механической фиксации, после чего перемещают по нему;

- шагающий механизм перемещается по конструкции с помощью магнитов.

Агрегаты и установки для электрошлакового процесса сваривания бывают полуавтоматическими и автоматическими. В конструкцию каждого из вышеперечисленных приспособлений входят следующие составные элементы:

- источники питания;

- головки сварки;

- ползуны с принудительным удержанием сварочных ванн;

- механизмы передвижения агрегата сварки и электродов;

- катушки с проволокой;

- инструменты контроля;

- флюсовые бункера;

- приборы контроля за местонахождением сварочных ванн.

Большой популярностью у мастеров ЭШС пользуется станок А535. Он считается оптимальным вариантом для однопроходного процесса с переменным напряжением. Однако этот вид установки подходит для ограниченных сварочных процедур. Приспособление способно справиться со спайкой кольцевого и продольного шва, диаметр которых не превышает 30 см.

А также потребители отдают предпочтение агрегату А550, который сваривает элементы аналогично с предыдущим приспособлением. Отличием аппарата являются некоторые конструкционные моменты и функциональные возможности. Чтобы сделать качество изделия лучше, можно добавлять разные виды присадок. Их подача осуществляется непосредственно в резервуар, где происходит перемешивание с основным веществом.

Область применения

Главной областью использования электрошлаковой сварки является тяжелое машиностроение. Здесь ее применяют для следующих целей:

- для соединения пластин и изделий с толстыми стенками, к примеру, в бронированных корпусах корабля, гидравлических турбинах, станинах мощного пресса, станках прокатного типа, танковой брони, котельных барабанах с высоким давлением;

- для сварки металла с разным химическим составом;

- при сооружении доменных кожухов;

- при изготовлении конструкций сварно-кованого и сварно-литого типа;

- в производстве оборудования для тяжелой промышленности.

Электрошлаковая сварка считается довольно эффективной при сваривании металла с небольшой толщиной, например, от 14 до 30 мм. К таким элементам относят монтажные стыки корпусов судов на стапеле.

Часто ЭШС используют при строительстве крупногабаритного транспорта, к примеру, торгового судна. Не обойтись без нее во время возведения мостов, в которых важное место отводится качеству и прочности соединения, так как от них зависят человеческие жизни.

Все об электрошлаковой сварке смотрете в видео ниже.

Что такое электрошлаковая сварка

Электрошлаковая сварка — наиболее производительный способ соединения металлов значительной толщины. Используется для сваривания сталей, чугунов и сплавов.

Электрошлаковая сварка — наиболее производительный способ соединения металлических деталей значительной толщины. Используется для сваривания сталей, чугунов, цветных металлов и сплавов. Процесс идет в вертикальной плоскости. Необходимое для плавления кромок тепло выделяется в расплавленном флюсе при прохождении сквозь него тока. Сварка выполняется специальными аппаратами.

Технология ЭШС

В технологии ЭШС температура для изменения состояния металла (из твердого в жидкое) достигается пропусканием тока через слой электропроводного шлака. Итак, электрошлаковая сварка — что это такое? На первой стадии все протекает как в сварке под флюсом. Следующая схема даст вам четкое представление о процессе.

В зазор между кромками деталей вводится флюс. Изначально дуга зажигается между электродом и либо деталью, либо начальной планкой, ограничивающей зазор. Дуга расплавляет шлак и электрод. В результате образуются жидкие слои: снизу – металл, сверху – шлак. В этот момент дуга гаснет, т.к. сварочная проволока плавится в горячем (1600-1700°С) шлаке с высокой теплопроводностью. Сварочный ток в шлаке выделяет тепло, за счет которого дальше идет бездуговой процесс.

Специальные приспособления (ползуны) удерживают текущий шлак и металл. По мере заполнения зазора медные пластины перемещаются вверх. По всей высоте кромок образуется шов. Электрошлаковая сварка, выполняемая несколькими проволоками или ленточным электродом, решает проблему соединения толстых заготовок за один проход. Медные ползуны для предотвращения перегрева охлаждаются водой. Расплавленный шлак соприкасается с ползунами, образуя тонкую корку. Это препятствует контакту металла с медными поверхностями и возникновению в шве трещин.

Особенности и отличия данного способа:

- Зазор между деталями расположен в вертикальной плоскости.

- Зона шва не взаимодействует с воздухом. Над поверхностью металла постоянно находится жидкий шлак.

- Небольшой расход флюса приводит к тому, что металл шва легируется материалом электродной проволоки.

- В процессе сварки электрошлаковой металл находится в жидком состоянии долгое время. Это способствует удалению из шва газов и легких включений.

Эти особенности повышают качество шва. Он получается плотным, устойчивым к трещинообразованию.

Оборудование для электрошлаковой сварки

В СССР были разработаны аппараты трех типов.

- Рельсовые — перемещаются вдоль шва по вертикальным направляющим.

- Безрельсовые — крепятся к обрабатываемому изделию механическим способом и перемещаются непосредственно по нему.

- Шагающие устройства — движутся по конструкции посредством электромагнитов.

Применение специального плавящегося мундштука дало возможность использовать ЭШС для получения швов сложной конфигурации. Для формирования требуемого шва мундштук, который повторяет его форму, плавится вместе с проволокой.

Преимущества и недостатки способа ЭШС

- Высокая производительность при больших толщинах деталей — примерно в 20 раз выше

- Сравнительно малый расход электроэнергии и флюса из расчета на 1 кг металла.

- Качество металла шва выше. Также путем шлакового переплава получают высокие характеристики металла.

- Нет необходимости разделывать кромки, что снижает трудоемкость подготовительных операций.

Способ не лишен и некоторых недостатков.

- Технология сварки должна предусмотреть вертикальную ориентацию шва.

- Процесс недопустимо прерывать, чтобы избежать образования дефектов и повторного сваривания деталей, как показано на видео.

- Полученный шов имеет крупнозернистую структуру. Для получения хороших прочностных характеристик изделие нужно подвергать термообработке.

Вообще метод является универсальным. Им выполняют все виды соединений любой конфигурации: тавровые, стыковые, кольцевые и угловые.

Техника ЭШС — практические выводы

- электрические;

- механические (скорости);

- расположение электродов, их число.

Вспомогательные величины устанавливаются согласовано с основными. Изменение каждого из основных факторов позволяет влиять на параметры шва. Электрошлаковая сварка протекает устойчиво при малых удельных значениях тока (0,1 А/мм 2 ). Это дает возможность применять пластинчатые, либо ленточные электроды, плавящийся мундштук.

Путем контактно-шлаковой сварки можно приваривать стержни к плоской поверхности. Разработаны методики получения кольцевых швов. Для образования шлака используются специальный твердый электропроводный флюс, либо предварительно расплавляют его в кокиле.

Если у вас есть опыт в практическом применении ЭШС, просим поделиться знаниями в блоке комментариев.

Что такое электрошлаковая сварка

В промышленных масштабах для вертикального соединения металлов используют метод ЭШС. Электрошлаковая сварка позволяет при минимальных затратах получать качественное соединение. Флюс не только предохраняет расплав от окисления, но и обеспечивает прогрев деталей. Электрод или сварная проволока выступают легирующим металлом, в составе расплава до 20% присадки. Он заполняет зазор между соединяемыми элементами, образуется плотный шов однородной структуры. Об особенностях ЭШС, преимущества и недостатках стоит сказать подробнее.

Сущность процесса и область применения

Что же такое электрошлаковая сварка? Нагрев металла в шлаковой массе, разогреваемой электрической дугой переменного тока. Она возникает между электродом и деталью. Другого не дано. Шлаковая ванна выполняет роль защитной атмосферы. С обеих сторон от расползания он сдерживается двумя параллельно расположенными бегунами. Они ограничивают площадь разогрева деталей. Электрод или присадочную проволоку опускают во флюс. При прохождении тока он плавится, образуя с металлом ванну расплава.

В сущности, электрошлаковая сварка – это бездуговая вертикальная сварка, в процессе задействован температурный потенциал разогреваемого током шлака. Он остается в зоне шва благодаря ползунам. Фокус заключается в том, что вертикальным способом можно за один проход проварить толстый слой сплава.

В процессе разогрева жидкий металл за счет большой плотности оседает вниз, заполняя зазор, а легкие шлаковые образования всплывают, захватывая с собой пузырьки воздуха из расплава. Ванна расплава четко разграничена на две фракции: металл/неметалл благодаря высоте сварочной зоны.

Область использования метода ЭШС ограничена:

- не применяется для тонкостенных элементов, они под шлаком расплавятся полностью;

- не образует разнонаправленных швов;

- размер деталей не должен выходить за рамки возможностей установки ползунов.

Метод удобен для сварки массивных элементов из различных стальных сплавов от чугуна до высоколегированных.

Виды электрошлаковой сварки

Разновидности ЭШС по виду присадки, способу ее подачи:

- С использованием проволоки. Она подается в ванну расплава постепенно, сверху вниз, вслед за перемещающимися в одной горизонтальной плоскости электродами.

- С использованием пластин и токоподающих электродов круглой или прямоугольной формы. Пластины опускаются к зазору по мере необходимости образования расплава. В отличие от проволоки одномоментно образуют большой объем расплава.

- С использованием мундштука. По сути, это унификация первых двух способов. Токоподающие пластины фиксируются в определённом положении, флюс быстро прогревается. А к зазору по направляющему мундштуку подается проволока. Этот метод разработан для криволинейных швов.

Технология электрошлаковой сварки

Две свариваемые детали располагаются рядом с небольшим зазором, с торцов плотно фиксируются медными бегунами. От возбуждения электродуги слой флюса расплавляется, образуя горячий шлак. Он заполняет все ограниченное пространство. За счет хорошей электропроводности шлака дуга угасает, но движение тока при этом не прекращается, выделяется тепло, шлаковые частицы прогреваются до температуры плавления присадки и мягкости сплава. Расплав заполняет зазор, образуется однородный шов. Он защищен шлаковой ванной, разогретой свыше 1500°С. Во флюс можно одновременно опустить параллельно несколько присадок, все они будут равномерно разогреваться горячим шлаком. Подаются они всегда сверху вниз. При искусственном охлаждении ползунов (к ним подводится вода) нижние диффузионные слои твердеют постепенно и равномерно.

Виды сварных швов, образуемых методом ЭШС:

- стыковые прямой, криволинейной формы;

- тавровые, двутавровые;

- угловые односторонние, двухсторонние;

- вертикальные переменного сечения.

Оборудования и материалы для ЭШС

Технология предполагает использование ограничительных ползунов из чистых медных сплавов и шлакообразующих флюсов. Их химический состав зависит от марки стали. На флюсе типа АН-8, АН-22 или АН-47, содержащим до 40% кремния, 20% марганца и 15% алюминия, производится сварка низколегированных углеродистых сталей. Шлаковую ванну для высоколегированных сплавов, чугуна создают путем расплавления фторидных флюсов АНФ-1, АНФ-9 с оксидом титана. Для нержавеющего нужен состав АН-45 с зерном до 1,6 мм. Безмарганцевые флюсы применяют для бронированных сплавов.

Преимущества и недостатки

Логичнее начать с достоинств ЭШС:

- Металл не окисляется под слоем шлаковой ванны, не нужно использовать газовое оборудование для создания безопасной атмосферы.

- Соединяемые детали равномерно разогреваются и медленнее остывают. Нагрев начинается на уровне флюса. Благодаря «шубе» сохраняется стабильная температура в процессе образования шва. Это благотворно сказывается на качестве соединения.

- Параметры токовой нагрузки меньше влияют на процесс образования шва, прогрев происходит за счет разогретого шлака. При прерывании подачи электричества процесс не прерывается.

- За один проход проваривается металл толщиной до 200 мм, не нужно делать много проходов, сокращается время сварки. При двух электродах допустимо соединять металл толщиной свыше 200 мм.

- Минимизируются затраты на расходные материалы, объем шлака составляет не более 5% от объема металла, затраты на электроэнергию небольшие, нет потерь, свойственных сварке на постоянном токе.

- Высокий коэффициент полезного действия. При минусе временных и денежных затрат – большой объем работ хорошего качества.

- Минимизируется человеческий фактор: автоматически выдерживается заданное расстояние электрода до детали.

- Сокращается время подготовительного этапа, разделки кромок не требуется. Заплавляется зазор между деталями.

Несколько минусов, которые нельзя скидывать со счетов:

- Вариативность швов уменьшается, методом ЭШС выполняют только вертикальные или сильно приближенные к ним швы.

- Процесс непрерывный, нельзя остановиться на середине шва, пострадает качество соединения.

- Высокая зернистость диффузионного слоя, при минусовых соединениях пластичность металла существенно снижается, шов приобретает хрупкость.

В промышленных масштабах электрошлаковая сварка экономически целесообразна при соединении толстых элементов. Для тонкостенных деталей расходы на оборудование окажутся слишком большими.

Что такое электрошлаковая сварка и как она осуществляется

Электрошлаковая сварка относится к одному из видов соединения металлических конструкций, однако по своему принципу существенно отличается от электродуговой, которую каждый себе способен представить. Причем отличается не только сущность процесса соединения деталей, но и область применения этой сварки. Общим является только то, что кромки деталей сильно нагреваются. Но природа передачи количества теплоты здесь иная.

Электрический ток, проходя по электроду, разогревает и плавит шлак, являющийся флюсом. Такой способ сварки, хоть и не является тривиальным, зато имеет преимущество при ведении сварки в вертикальных плоскостях. Можно указать и еще одну область применимости электрошлаковой сварки. Примером служит ситуация, когда толщина деталей составляет десятки миллиметров.

Технология

Расплавленный шлак в устройстве является своеобразным теплоносителем. Между краями деталей, которые необходимо соединить, образуется пространство, оно выполняет роль ванны, в которой плавится шлак. По бокам зазоры закрываются медными ползунами. Ползуны отводят тепло, поэтому оснащаются трубками с водой. Снизу формируется специальный «карман». В течение процесса ползуны перемещаются вдоль всего шва. После того, как шлак засыпан, останется подать ток через мундштук на электрод. Электрическая цепь замыкается через электрод на саму привариваемую деталь.

Важнейшим условием сварки является высокая температура в ванне, которая может достигать 1700°C градусов. Значение взято условно, так как важно, чтобы эта температура существенно превышала температуру плавления материала заготовки и металла электрода.

Изначально образуется электрическая дуга, но она сразу гаснет после плавления проволоки-электрода. Далее наблюдается элементарное тепловое действие электрического тока, который пропускается через шлак. Основной процесс сварки можно назвать бездуговым.

Для того, чтобы представить себе схему устройства электрошлаковой сварки, достаточно познакомиться со словесным описанием процесса. В процессе плавления электрода и металла на кромках расплавленная субстанция погружается на дно шлаковой ванны, образуя при этом металлическую ванну. Из этой ванны при дальнейшей кристаллизации будет формироваться шов. Электрод должен подаваться в направлении «сверху вниз». Благодаря приведенной технологии, образовавшаяся ванна называется принудительной. Ее как раз и применяют при работе с вертикальными швами. Неотъемлемым этапом этой технологии служит искусственное охлаждение металлической ванны.

Теперь рассмотрим, какую роль в процессе играет сам шлак, он служит теплоносителем и преобразователем. Электрическая энергия превращается в тепловую и передается участкам свариваемых поверхностей. Одно из требований к составу шлака – высокая степень электропроводности. Способность шлака проводить электрический ток зависит от состояния вещества. В кристаллическом виде шлак обладает высоким сопротивлением, которое постепенно падает при нагревании и плавлении. Зависимость сопротивления от температуры обычно не нашла практического применения, поэтому главная задача разработчиков процесса заключается в обеспечении постоянной температуры флюса.

Разные по составу шлаки обладают различной проводимостью. Шлак с примесями титана проводит ток даже в нерасплавленном состоянии. Еще одна составляющая, которая часть применяется, — фтористый кальций. Такие примеси позволяют рационализировать процесс, так как снижают затраты на этапе трансформации дуговой фазы в электрошлаковую.

Для определения способа классификации следует выделить тот параметр, который будет обладать отличительными свойствами. В случае ведения электрошлаковой сварки (ЭШС) нет однозначности. К примеру, можно разделить процессы по методу формирования ванны. В таком случае сварка делится на два типа: со свободным формированием ванны и с принудительным.

Чаще всего классификация связана с различием электродов, а также с различными способами их погружения.

- Сварка с проволокой. Электрод в виде проволоки постепенно подается в зону шлаковой ванны. По мере расплавления ее необходимо постоянно добавлять. Сам электрод подвижен, он может поступательно перемещаться в горизонтальной плоскости. Кромки свариваемых деталей прогреваются равномерно по всей толщине. Специалисты отмечают сложность процесса, так как он требует достаточного опыта.

- Сварка с пластинами. При неизменном принципе данный вид сварки отличается тем, что электроды выполнены в виде пластин. Их подача в ванну осуществляется в определенные интервалы времени. Количество расплавленного металла должно быть достаточным, чтобы перекрыть зазор, сформировав качественный шов. Сам аппарат имеет более простую конструкцию, так как электроды-пластины не приводятся в движение по горизонтали. Сюда же следует отнести сварку электродами большого диаметра. Сечение такого стержня может быть любым и выбирается, исходя из геометрии заготовки.

- Сварка с плавящимся мундштуком. Если рассмотреть принципиальную схему данного процесса, то она представляет собой комбинацию двух описанных типов сварки. В качестве электрода используется подающаяся проволока. Она фиксируется в зазоре и остается неподвижной на плоскости. Расплавленного металла достаточно, чтобы наполнить металлическую ванну. Подобный тип сварки используют при работе со сложными конструкциями, так как по толщине кромок и по длине шва практически нет ограничений.

Устройства электрошлаковой сварки имеют сложное строение, но каждый функциональный элемент выполнен по стандарту ГОСТ 15164, в котором определены параметры сварки. При работе с деталями, имеющими толстые кромки, применяют устройства ЭШС с колебательными движениями электродов, обеспечивающих равномерное прогревание, либо устройства с пластинами и электродами большого диаметра.

При использовании проволоки можно получать швы толщиной от 20 до 600 мм. Пластинчатая установка позволяет получать более широкие швы, однако длина шва не должна превышать 1,5 м. В некоторых случаях могут быть использованы чугунные электроды.

Используемые флюсы

Как было упомянуто выше, шлак может иметь различный состав, определяющий его физические свойства. Они учитываются при работе с тем или иным материалом. Различают несколько видов флюсов для ЭШС.

- Флюс АН-348А характерен высоким содержанием железа с валентностью, равной 3. Данный шлак применяют при сварке нелегированных сталей.

- Флюс ФЦ-7. По своим характеристикам похож на предыдущий. Нашел применение в процессах, где образуется шлаковая ванна небольшой глубины.

- Флюсы АН-8, ФЦ-21 или АН-22 рассматриваются в одной категории, как низкокремнистые марганцевые смеси. Применяются для сварки углеродистых и среднелегированных сталей, а также сталей перлитного класса.

- АН-9 и АН-25 – безмарганцевые флюсы. Были разработаны еще в довоенное время. Именно они использовались при сварке танковой брони.

- Нержавейку приходится сваривать с использованием флюса АНФ-5.

Особенности

Здесь можно выделить не только отличительные характеристики полученных результатов, но и подчеркнуть все достоинства и недостатки данного вида сварки. При ведении дуговой сварки выделение газов приводит к такому неприятному последствию, как разбрызгивание металла. В этом плане ЭШС имеет явное преимущество. Шлаковую ванну не нужно закрывать защитными листами. В процессе сварки шлак дозируется небольшими порциями. В итоге повышается производительность процесса при одновременном снижении энергозатрат.

Если продолжать сравнение, то станет очевидно, что кромки заготовки, которые начинают частично плавиться, находятся на значительном расстоянии от электрода. В дуговой сварке электрод расположен гораздо ближе к поверхности.

Следует отметить и экономию материала. От всей доли наплавленного металла шлак составляет только 5%. Флюс при дуговой сварке расходуется в десятки раз быстрее. ЭШС незаменима в отрасли тяжелого машиностроения, где часто приходится иметь дело с массивными деталями. За один проход можно соединить две заготовки толщиной до 200 мм. Но этим возможности установки не ограничиваются. При наличии нескольких электродов толщина может быть существенно выше.

Сам процесс также обладает определенными преимуществами. Сварка не требовательна к колебаниям электрического тока. Нет такой необходимости в его регулировке, как при ведении работ при дуговой сварке. На подготовительном этапе не нужно обрабатывать кромки.

К недостаткам можно отнести ограничение по направлению сварки. ЭШС позволяет формировать только вертикальные швы. В качестве исключения рассматриваются случаи с небольшим отклонением шва от вертикали. Другим недостатком считается невозможность прерывания процесса. Шов должен быть наложен за один проход. Отрицательные температуры окружающей среды не позволят вести сварку. Отсутствие обработки кромок компенсируются затратами времени на изготовления кармана и крепление ползунов.