Ферритовый магнит что это такое?

Ферритовые магниты. Свойства ферритовых магнитов.

Ферритовые магниты. Свойства ферритовых магнитов.

Магнит — одно из самых простых устройств, знакомых каждому. Вряд ли отыщется человек, который в детстве не играл с красно-синей подковой, притягивающей металлические предметы. Но естественно, это приспособление предназначено далеко не для игр: оно используется в самых различных сферах, начиная от быта и заканчивая промышленными цехами.

Среди всех разновидностей магнитных материалов именно ферритовый магнит является самым узнаваемым и востребованным по всему миру. Они составляют около 75% от всех покупаемых приспособлений подобного типа. Дело в том, что это устройство — достаточно простое и недорогое, а его технические характеристики позволяют использовать его для различных целей.

Ферритовый магнит характеристики

| Характеристика | Показатель |

| плотность, г/см 3 | 4,5-5,1 |

| удельное электрическое сопротивление, Ом.м | 1х103 |

| максимальная рабочая температура, °С | 300 |

| температура Кюри, °С | 450 |

| температурный коэффициент Hcj, %/°С | -0,2 |

| температурный коэффициент Br, %/°С | +0,27 |

Чем отличается ферритовый магнит от неодимового

Конкуренцию ферриту может составить только неодим, который также обладает повышенными эксплуатационными свойствами. Отличия неодимовых магнитов от ферритовых можно оценить по таким пунктам:

- сила примагничивания. Изделие из неодима существенно превосходит феррит по силе этому параметру. К тому же величина магнитного поля первого варианта в 2 раза больше, чем у второго;

- срок службы. Феррит утрачивает свои магнитные свойства за 7-10 лет, после чего он превращается в обычный кусок металла. В свою очередь неодимовые устройства за сотню лет размагничиваются всего на 1%;

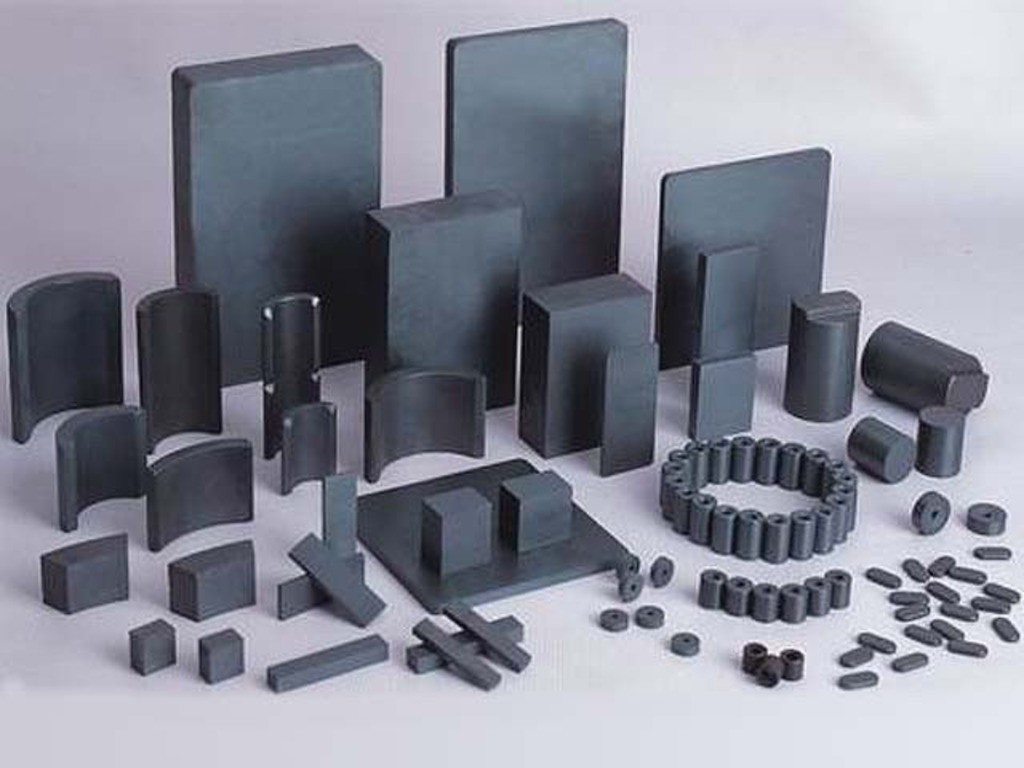

- форма магнита. Долгое время ферриты выпускались исключительно в форме подковы, но сегодня они представлены в таком же ассортименте различных форм, как и неодимы;

- температурный режим. Феррит можно использовать при температуре от -30°С до 300°С, тогда как неодим теряет магнитную силу при температуре выше 80°С;

- стоимость. Магниты из неодима в разы дороже ферритовых моделей, что объясняется сложностью их производства и обработки.

Очевидно, что на вопрос, какие магниты лучше ферритовые или неодимовые, нет однозначного ответа. Выбор устройства во многом зависит от сферы его применения и среды использования.

Изготовление ферритовых магнитов

Ферритовый магнит для динамиков и прочих приспособлений может быть изготовлен несколькими способами. Самые распространенные варианты производства:

- путем спекания — необходимые химические элементы предварительно спекаются в определенных пропорциях, после чего смесь измельчается до однородности и снова спекается;

- литье под давлением — позволяет формировать изделия со сложным контуром;

- путем каландрирования — подобный процесс позволяет формировать из магнита гибкие ленты и рулоны;

- метод экструдирования — позволяет изготавливать магниты с фиксированным профилем и поперечным сечение.

Где применяются ферриты?

Они широко распространены в различных сферах. Например, они используются в процессе производства микроволновых печей и разработки динамиков. Ферриты встречаются и в тяжелой промышленности: их применяют для изготовления двигателей, генераторов, насосных приводов и измерительного оборудования.

Магнитные устройства этого типа есть в фотоаппаратах, принтерах, сканерах, клавиатурах и системных блоках, бортовых компьютерах автомобилей и gps-навигаторах.

Именно ферритовые сувенирные магнитики мы цепляем на холодильник или используем на офисных досках. В быту это приспособление также встречается крайне часто. С его помощью можно отыскать упавшую иголку или мелкий шуруп.

Магниты из феррита продаются практически в любом строительном магазине, однако лучше приобретать их у проверенных продавцов или напрямую у производителей через маркетплейс. Только тогда вы сможете быть уверены в качестве продукции.

3 разных типа магнитов и их применение

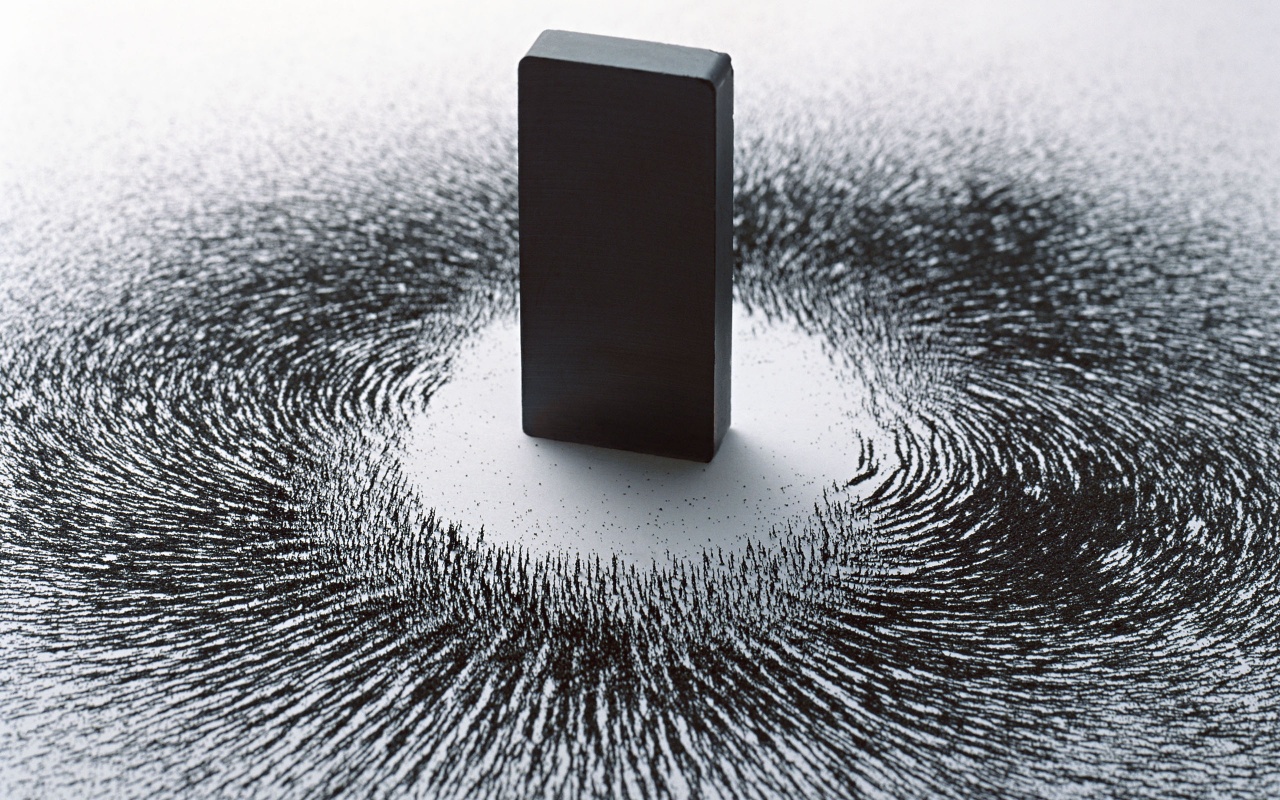

Магниты — это материалы, которые генерируют поле, которое притягивает или отталкивает некоторые другие материалы (например, железо и никель) с определенного расстояния. Это невидимое поле, известное как магнитное поле, отвечает за ключевые свойства магнита.

Древние люди использовали магниты по крайней мере с 500 г. до н.э., и самые ранние известные описания таких материалов и их характеристики происходят из Китая, Индии и Греции около 25 веков назад. Однако искусственные магниты были созданы еще в 1980-х годах.

Очевидно, что не все магниты состоят из одних и тех же веществ, и поэтому их можно разделить на разные классы в зависимости от их состава и источника магнетизма. Ниже приведен подробный список трех основных типов магнитов с указанием их свойств, прочности, а также промышленного и непромышленного применения.

1. Постоянные магниты

После намагничивания постоянные магниты могут сохранять магнетизм в течение продолжительного времени. Они сделаны из материалов, которые могут намагничиваться и создают собственное постоянное магнитное поле.

Обычно постоянные магниты изготавливаются из четырех различных типов материалов:

I) Ферритовые магниты

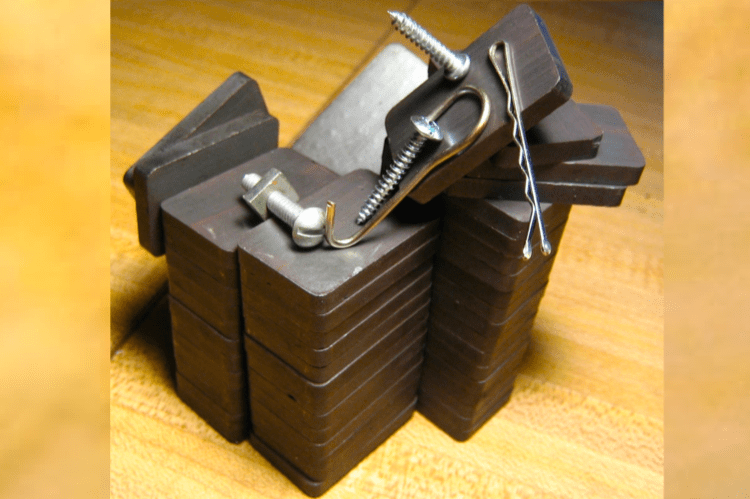

Стек ферритовых магнитов | Изображение предоставлено: Викимедиа

Ферритовые магниты (также называемые керамическими магнитами) являются электроизоляционными. Они темно-серого цвета и выглядят как карандашный грифель.

Ферриты обычно представляют собой ферромагнитные керамические соединения, получаемые путем смешивания больших количеств оксида железа с металлическими элементами, такими как марганец, барий, цинк и никель. Некоторые ферриты имеют кристаллическую структуру, например ферриты стронция и бария.

Они довольно популярны благодаря своей природе: они не подвержены коррозии и, следовательно, используются для продления жизненного цикла многих продуктов. Ферритовые магниты могут использоваться в чрезвычайно жарких условиях (до 300 градусов Цельсия), и стоимость изготовления таких магнитов также низкая, особенно если они производятся в больших объемах.

Они могут быть далее подразделены на «твердые», «полужесткие» или «мягкие» ферриты, в зависимости от их магнитных свойств.

Поскольку твердые ферриты трудно размагничивать, они обладают высокой коэрцитивной силой. Они используются для изготовления магнитов, например небольших электродвигателей и громкоговорителей. Мягкие ферриты, с другой стороны, имеют низкую коэрцитивную силу и используются для изготовления электронных индукторов, трансформаторов и различных микроволновых компонентов.

II) магниты Алнико

Магнит-подкова из алнико 5 | Эта U-образная форма образует мощное магнитное поле между полюсами, позволяя магниту захватывать тяжелые ферромагнитные материалы.

Магниты алнико состоят из алюминия (Al), никеля (Ni) и кобальта (Co), отсюда и название al-ni-co. Они часто включают титан и медь. В отличие от керамических магнитов, они являются электропроводящими и имеют высокие температуры плавления.

Чтобы классифицировать их (основываясь на их магнитных свойствах и химическом составе), Ассоциация производителей магнитных материалов присвоила им номера, такие как Alnico 3 или Alnico 7.

Алникос был самым сильным типом постоянных магнитов до развития редкоземельных магнитов в 1970-х годах. Известно, что они создают высокую напряженность магнитного поля на своих полюсах — до 0,15 Тесла, что в 3000 раз сильнее, чем магнитное поле Земли.

Сплавы Alnico могут сохранять свои магнитные свойства при высоких рабочих температурах, вплоть до 800 градусов Цельсия. Фактически, они являются единственными магнитами, которые имеют магнетизм при нагревании раскаленным докрасна.

Эти магниты широко используются в бытовых и промышленных применениях: несколько примеров — это магнетронные трубки, датчики, микрофоны, электродвигатели, громкоговорители, электронные трубки, радары.

III) Редкоземельные магниты

Как следует из названия, редкоземельные магниты изготавливаются из сплавов редкоземельных элементов. Это самый сильный тип постоянных магнитов, разработанный в 1970-х годах. Их магнитное поле может легко превышать 1 Тесла.

Два типа редкоземельных магнитов — самарий-кобальтовые и неодимовые магниты. Оба уязвимы для коррозии и очень хрупкие. Таким образом, они покрыты определенным слоем (слоями), чтобы защитить их от сколов или поломок.

Самарий-кобальтовые магниты состоят из празеодима, церия, гадолиния, железа, меди и циркония. Они могут сохранять свои магнитные свойства при высоких температурах и обладают высокой устойчивостью к окислению.

Из-за их меньшей напряженности магнитного поля и высокой стоимости производства они используются реже, чем другие редкоземельные магниты. В настоящее время они используются в настольном ядерно-магнитно-резонансном спектрометре, высококачественных электродвигателях, турбомашиностроении и во многих областях, где производительность должна соответствовать изменению температуры.

Неодимовые магниты, с другой стороны, являются наиболее доступным и сильным типом редкоземельных магнитов. Они представляют собой тетрагональную кристаллическую структуру, изготовленную из сплавов неодима, бора и железа.

Благодаря своим меньшим размерам и небольшому весу они заменили ферритовые и алникомагниты в многочисленных применениях в современных технологиях. Например, неодимовые магниты в настоящее время используются в головном приводе для компьютерных жестких дисков, электродвигателей для аккумуляторных инструментов, механических переключателей электронных сигарет и динамиков мобильных телефонов.

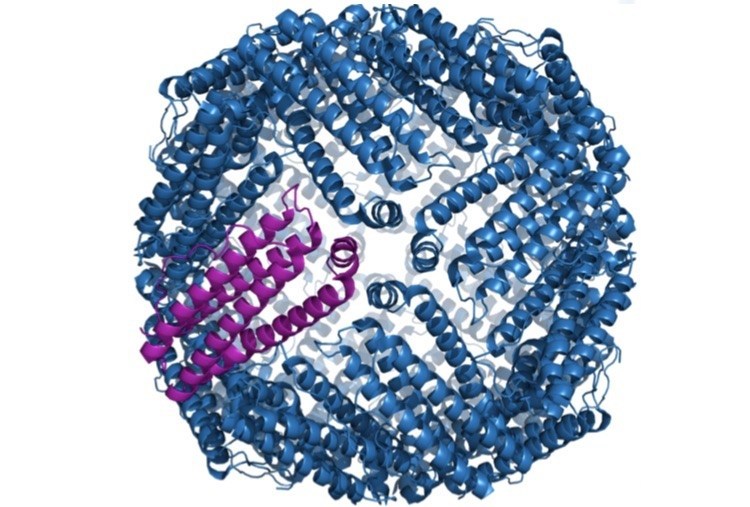

IV) одномолекулярные магниты

Универсальный внутриклеточный белок, называемый ферритином, считается магнитом с одной молекулой. Он хранит железо и выпускает его контролируемым образом.

К концу 20-го века ученые узнали, что некоторые молекулы [которые состоят из ионов парамагнитного металла] могут проявлять магнитные свойства при очень низких температурах. Теоретически они способны хранить информацию на уровне магнитных доменов и обеспечивать гораздо более плотный носитель, чем традиционные магниты.

Одномолекулярные магниты состоят из кластеров марганца, никеля, железа, ванадия и кобальта. Было обнаружено, что некоторые цепные системы, такие как одноцепные магниты, сохраняют магнетизм в течение длительного периода времени при более высоких температурах.

Исследователи в настоящее время изучают монослои таких магнитов. Одним из ранних соединений, которое было исследовано в качестве одно-молекулярного магнита, является додекануклеарная марганцевая клетка.

Потенциальные возможности применения этих магнитов огромны. К ним относятся квантовые вычисления, хранение данных, обработка информации и биомедицинские приложения, такие как контрастные агенты МРТ.

2. Временные магниты

Некоторые объекты могут быть легко намагничены даже слабым магнитным полем. Однако, когда магнитное поле удалено, они теряют свой магнетизм.

Временные магниты различаются по составу: они могут быть любым объектом, который действует как постоянный магнит в присутствии магнитного поля. Например, магнитомягкий материал, такой как никель и железо, не будет притягивать скрепки после удаления внешнего магнитного поля.

Когда постоянный магнит подносится к группе стальных гвоздей, гвозди прикрепляются друг к другу, а затем к постоянному магниту. В этом случае каждый гвоздь становится временным магнитом, а когда постоянный магнит удаляется, они больше не прикрепляются друг к другу.

Временные магниты в основном используются для изготовления временных электромагнитов, сила которых может варьироваться в соответствии с требованиями. Они также используются для разделения материалов, сделанных из металла, на складах металлолома и дают новый импульс современной технологии — от высокоскоростных поездов до высокотехнологичного пространства.

3. Электромагнит

Электромагнит притягивающий железные опилки

Электромагнит был изобретен британским ученым Уильямом Стердженом в 1824 году. Затем он был систематически усовершенствован и популяризирован американским ученым Джозефом Генри в начале 1830-х годов.

Электромагниты представляют собой плотно намотанные витки провода, которые функционируют как магниты при прохождении электрического тока. Его также можно классифицировать как временный магнит, поскольку магнитное поле исчезает, как только ток отключается.

Полярность и напряженность магнитного поля, создаваемого электромагнитом, можно регулировать, изменяя направление и величину тока, протекающего через провод. Это главное преимущество электромагнитов перед постоянными магнитами.

Для усиления магнитного поля катушка обычно наматывается на сердечник из «мягкого» ферромагнитного материала, такого как мягкая сталь. Провод, свернутый в одну или несколько петель, называется соленоидом.

Эти типы магнитов широко используются в электрических и электромеханических устройствах, включая жесткие диски, громкоговорители, жесткие диски, трансформаторы, электрические звонки, МРТ-машины, ускорители частиц и различные научные приборы.

Электромагниты также используются в промышленности для захвата и перемещения тяжелых предметов, таких как металлолом и сталь.

Часто задаваемые вопросы

Из чего сделаны магниты?

Ферриты — это ферромагнитные соединения, полученные путем смешивания большого количества оксида железа с металлическими элементами, такими как марганец, барий, цинк и никель.

- Магниты AlNiCo содержат алюминий, никель и кобальт.

- Самарий-кобальтовые магниты изготавливаются из празеодима, церия, гадолиния, железа, меди и циркония.

- Неодимовый магнит, самый сильный тип редкоземельного магнита, изготавливается из сплавов неодима, бора и железа.

- Одномолекулярные магниты содержат кластеры марганца, никеля, железа, ванадия и кобальта.

Что такое природный магнит?

Природные магниты — это постоянные магниты, которые встречаются в природе естественным образом. В отличие от искусственных магнитов, они никогда не теряют своей магнитной силы при нормальных условиях.

Самый сильный природный магнит — магнитный камень, кусок минерального магнетита. Он черный или коричневато-черный и блестит при полировке. Кусочки магнитного камня фактически использовались в самых первых когда-либо созданных магнитных компасах.

Какой магнит самый сильный?

Самым сильным типом постоянного магнита, имеющегося в продаже, являются неодимовые (Nd) магниты. Они изготавливаются путем смешивания неодима, железа и бора с образованием тетрагональной кристаллической структуры Nd2Fe14B. Это соединение было впервые обнаружено компаниями General Motors и Sumitomo Special Metals (работавшими независимо друг от друга) в 1984 году.

Влияют ли магниты на человеческий мозг?

Да. Поскольку нейроны электрически заряжены, магнитное поле может вызвать протекание тока через нейроны. Это может изменить активность нейронов.

До сих пор нейробиологи использовали транскраниальную магнитную стимуляцию (ТМС) для улучшения времени реакции, памяти и некоторых других когнитивных способностей. Однако, несмотря на некоторые положительные результаты, долгосрочные эффекты не совсем понятны.

Могут ли магниты потерять свой магнетизм?

Да, даже постоянные магниты могут потерять свой магнетизм при определенных условиях. Например:

Избыточное нагревание: ферромагнитные материалы теряют свой магнетизм при нагревании выше определенной точки, называемой температурой Кюри. Неодимовые магниты демонстрируют лучшие магнитные характеристики до 150 ° C. Выше этой точки они теряют часть своих характеристик при повышении температуры на каждый градус.

Размагничивание: постоянные магниты можно размагнитить, подвергая их достаточно сильному магнитному полю противоположной полярности. Способность магнита противостоять внешнему магнитному полю, не размагничиваясь, называется коэрцитивной силой.

Удар: более старые материалы, такие как AlNiCo и магнитная сталь, имеют низкую коэрцитивную силу. Они подвержены размагничиванию, если через материал передается достаточная энергия посредством удара. Этот шок может быть вызван ударами молотка по материалу или его падением.

Ферритовый магнит что это такое?

- О компании

- Новости

- Каталог магнитов

- Тех. раздел

- Доставка

- Оплата

- Где купить магниты?

- О компании

- Новости

- Каталог магнитов

- Тех. раздел

- Доставка

- Оплата

- Где купить магниты?

Каталог магнитов

- АКЦИИ

- Неодимовые магниты

- Диск / Стержень

- Кольцо / Трубка

- Пластина/Призма

- Магниты с зенковкой

- Сегмент / Сектор

- Другие формы

- Магниты для высокой t°

- Ферритовые магниты

- Ферритовые магниты в форме диска

- Ферритовые магниты в форме кольца

- Ферритовые магниты в форме пластины

- Ферритовые магниты других форм

- Магнит AlNiCo/ЮНДК

- Диск/Стержень AlNiCo

- Кольцо / Трубка AlNiCo

- Пластина/Призма AlNiCo

- Другие формы — AlNiCo

- Магнит SmCo

- Диск / Стержень SmCo

- Кольцо / Трубка SmCo

- Пластина/Призма SmCo

- Другие формы — SmCo

- Магнитопласт

- Магнитные крепления и держатели

- Магнитные крепления с зенковкой

- Магнитные крепления с отверстием

- Магнитные крепления под гайку

- Магнитные крепления под болт

- Магнитный крючок

- Магниты с зенковкой NdFeB

- Другие крепежи

- Ответные части

- Саморезы

- Магнитные крепления POT

- Магнитный винил

- Магнитный винил с клеем

- Магнитный винил без клея

- Магнитная фотобумага

- Магнитная лента

- Магнитный винил с ПВХ

- Цветной магнитный винил

- Отрезной кусковой магнитный винил без клея

- Мягкое железо (Феррошит)

- Магнитные сепараторы

- Прямоугольные решетки

- Круглые решетки

- Магнитные стержни

- Подвесные железоотделители

- Магнитные блоки

- Стержневые сепараторы

- Магнитные сепараторы на заказ

- Поисковые магниты

- Магнитные инструменты

- Магнитный сборщик на колесах

- Магнитные сборщики

- Коллектор магнитный

- Магнитный сборщик на вилочный погрузчик

- Магнитный щуп

- Магнитный уголок для сварки

- Отключаемые грузозахваты

- Ручные магнитные грузозахваты

- Магнитная тарелка

- Магнитные плиты

- Магнитный штатив для индикатора

- Напальчник магнитный

- Магнитный напульсник

- Магниты для школы и офиса

- Магниты для бейджей

- Офисные магниты

- Эксперименты с магнитами

- Магнито-маркерные доски

- Железный порошок

- Магниты для дома и дачи

- Фиксатор для двери

- Мебельные магниты

- Магниты для ножей

- Автодержатели

- Магнитные шторы

- Магнитная сигнализация

- Магнитные игрушки

- Неокубы

- Магнитные шахматы

- Магнитный конструктор

- Магниты для творчества

- Магнит для галантереи

- Магнитные кнопки

- Магниты в ПВХ

- Магнитный индикатор

- Магнитные заготовки для фотографий

- Сувенирные магниты

- до 30 гр.

- до 60 гр.

- до 80 гр.

- до 100 гр.

- до 140 гр.

- до 160 гр.

- до 200 гр.

- более 200 гр.

- Винил

- Магнитные системы

- Магнитная антенна GSM, Wi-Fi

Производство магнитов (процесс производства ферритовых)

Расскажем, об еще одном интересном магнитом факте. На этот раз речь пойдет о ферритовых магнитах. Это магниты черного цвета, более привычные Вам из курса физики.

СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ ФЕРРИТОВЫХ МАГНИТОВ

Сущность изобретения: ферритовой порошок подвергают мокрому измельчению, сушат, и затем подвергают дезагрегации до получения порошка с насыпной плотностью 0,6 -0,8 г/см 3 , прессуют его в магнитном поле, после чего спекают.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к порошковой металлургии, в частности к способу изготовления постоянных магнитов из порошков магнитотвердых ферритов. Известен способ получения анизотропных магнитов, включающий мокрый помол порошков ферритов, их сушку, прессование в магнитном поле и спекание. При этом способе магнитные параметры изделий невысоки, так как при сушке мелкодисперсные частицы образуют конгломераты, вследствие чего затруднено ориентирование частиц в магнитном поле при прессовании. Также известен способ получения анизотропных ферритовых магнитов, включающий мокрое измельчение ферритовых порошков и смешение их со связующим, ориентацию полученной смеси в магнитном поле с одновременным обезвоживанием смеси до влажности 5-10 мас.%, сушку, измельчение высушенных блоков, прессование и спекание. К недостаткам последнего следует отнести высокую трудоемкость, низкую степень ориентации состоящих из большого количества частиц гранул в магнитном поле при прессовании и, как следствие, низкая степень текстуры и относительно невысокие магнитные параметры изделий.

По достигаемому результату наиболее близким аналогичным решением является способ, при котором во время подготовки порошка к прессованию обеспечивают разделение самопроизвольно образующихся при сушке и хранении конгломератов частиц, наименьшую насыпную плотность порошков. К недостаткам этого способа следует отнести невысокую точность размеров магнитов, большое время цикла прессования. Целью предлагаемого способа является повышение точности размеров получаемых магнитов, увеличение производительности способа. Поставленная цель достигается тем, что в известном способе, включающем разделение самопроизвольно образующихся при сушке и хранении конгломератов частиц, обеспечение наименьшей насыпной плотности порошков, порошок после мокрого помола и сушки подвергают дезагрегации до насыпной плотности 0,6-0,8 г/см 3 .

По сравнению с прототипом заявляемое техническое решение имеет следующие отличительные признаки: дезагрегация порошка производится до значения насыпной плотности 0,6-0,8 г/см 3 , осуществляется контроль и поддерживается стабильность значений насыпной плотности порошков после дезагрегации в указанных пределах.

Известно техническое решение, в котором также контролируют насыпную плотность порошков. Однако при этом насыпная плотность контролируется с целью определения размеров транспортирующих и запасных емкостей для порошка, высоты подъема пуансонов, пригодности различных порошков для шликерного литья и спекания свободно насыпанных порошков. В заявленном техническом решении контроль и неизменность в указанных пределах насыпной плотности вводится с целью повышения точности размеров получаемых магнитов и увеличения производительности способа. По остальным признакам других известных технических решений не выявлено.

Предлагаемое техническое решение основано на экспериментально выявленных зависимостях времени дезагрегации, длительности цикла прессования, точности получаемых размеров магнитов от значений насыпной плотности порошков.

Порошки бариевых или стронциевых магнитотвердых ферритов, имеющих после дезагрегации насыпную плотность 0,6-0,8 г/см 3 , обладают необходимой текучестью, хорошо ориентируются в магнитном поле и прессуются. Это позволяет сократить длительность цикла прессования, применить многогнездное прессование, получить прессовки с высокой точностью линейных размеров. Изготовленные из таких порошков магниты имеют высокие магнитные параметры и высокую точность линейных размеров.

Порошки с насыпной плотностью более 0,8 г/см 3 также хорошо прессуются. Однако вследствие того, что они содержат большое количество неразделенных при дезагрегации частиц, они плохо ориентируются в магнитном поле. Получающиеся из них анизотропные магниты имеют сравнительно низкие магнитные параметры. По этой причине использовать такие порошки нецелесообразно.

Порошки с насыпной плотностью ниже 0,6 г/см 3 хорошо ориентируются в магнитном поле, но обладают рядом существующих недостатков. Для достижения такой насыпной плотности в 2-3 раза увеличивается время дезагрегации. Вследствие низкой текучести, возрастает время загрузки пресс-формы, особенно для тонкостенных малогабаритных прессовок. Уменьшаются скорости рабочих ходов пресса, так как необходимо время на удаление воздуха при прессовании. При загрузке частицы образуют арки и мостики, что приводит к неконтролируемому изменению массы загружаемого порошка от цикла к циклу и от гнезда к гнезду при многоместном прессовании. Это в свою очередь приводит к разбросу значений плотности и размеров прессовок. Кроме того, при прессовании порошка с насыпной плотностью менее 0,6 г/см 3 на заготовках появляются трещины, снижающие выход годных изделий.

Способ осуществляли следующим образом. В качестве исходных сырьевых материалов ученые взяли бариевый ферритовый порошок и стронциевый ферритовый порошок. Измельчение порошков проводилось в вибромельнице при соотношении массы шаров, порошка и воды 10:1:0,5, соответственно. Время помола для бариевых порошков составляло 6 ч, а для стронциевых — 10 ч. Затем порошки сушили до влажности 1-2 мас.% и подвергали дезагрегации в высокоскоростном смесителе в течение 5, 10, 20, 40, 50, 80, 120 мин. После этого проводили замеры насыпной плотности по ГОСТу «Порошки металлические. Определение насыпной плотности». Полученные таким образом порошки в 2-местной пресс-форме прессовали на прессе в магнитном поле напряженностью 720 кА/м при удельном давлении 0,85 т/см 2 , цилиндрические образцы диаметром 20 мм и высотой 15 мм. Время засыпки порошков в пресс-форму и скорости рабочих ходов прессы устанавливались такими, чтобы, во-первых, обеспечить полную и постоянную от цикла к циклу высоту засыпки, во-вторых, необходимую плотность прессовок и, в-третьих, отсутствие видимых трещин и сколов после спекания. Производительность операции прессования оценивали путем определения количества циклов в минуту. Затем прессовки спекались в проходной туннельной электрической печи. Для бариевого феррита максимальная температура спекания составила 1180 о С, для стронциевого феррита — 1240 о С. На спеченных магнитах измеряли высоту с точностью до 0,01 мм. Анализируя все данные, сделали следующие выводы:

1) из порошков насыпной плотностью более 0,8 г/см 3 получаются образцы с высокой точностью размеров и хорошей производительностью, но они обладают низкими магнитными параметрами;

2) для получения бездефектных образцов из порошков с насыпной плотностью менее 0,6 г/см 3 необходимо значительно увеличить цикл прессования и время дезагрегации. Однако при этом увеличение магнитных параметров не происходит. Кроме того, значительно ухудшается точность размеров спеченных магнитов;

3) порошки с насыпной плотностью в интервале 0,6-0,8 г/см 3 обеспечивают как высокие магнитные параметры, так и производительность прессования. Одновременно размеры магнитов имеют высокую точность.

Следовательно, порошки бариевых и стронциевых магнитотвердых ферритов с насыпной плотностью 0,6-0,8 г/см 3 позволяют увеличить производительность способа, повысить точность размеров получаемых магнитов при сохранении высоких магнитных параметров спеченных образцов.

ПРОЦЕСС ПРОИЗВОДСТВА ФЕРРИТОВЫХ МАГНИТОВ

Приоткроем завесу нашего производства, и покажем весь процесс поэтапно:

Виды магнитов

Какие бывают магниты

Магниты – то, с чем мы сталкиваемся каждый день. От банальных застежек или игрушек до мощных кранов и сложных компьютерных технологий – все это существует благодаря магнитным свойствам определенных металлов.

Вещь, отличающаяся собственным магнитным полем, может иметь разные формы и размеры. Состав сплава также отличается. От наличия тех или иных компонентов, меняется мощность, полярность, долговечность, и другие свойства магнитов.

По принципу действия выделяют три подгруппы:

- Постоянные изготавливаются из разных металлов и минералов. Их главное отличие – способность оставаться в намагниченном состоянии очень долгое время. Размагничивание происходит с разной скоростью, степень зависит от конкретных условий: температуры, целостности. Эти характеристики зависят от способа изготовления и наличия тех или иных компонентов в сплаве.

- Временные приобретают силу сцепления в определенных условиях. Чаще всего это предметы из мягкого железа, которые помещаются в зону действия сильного магнитного поля. Их магнетизм временный.

- Электромагниты представляют собой железный сердечник, на который плотно наматываются металлические нити. Когда по проводам идет ток, появляется магнетизм. Его сила и полярность зависят от того, какую величину имеет электрический импульс и в какую сторону он течет.

У каждого из перечисленных типов есть преимущества и недостатки. Применение магнитов определяет то, к какому типу они относятся. Постоянные магниты используются чаще остальных. Они универсальны и встречаются во всех сферах жизни: от быта до промышленных производств.

Типы постоянных магнитов

Неодимовые магниты

Этот вид магнитов был открыт около 30 лет тому назад, но уже сейчас стал широко распространенным. Он изготавливается из сплава редкоземельных металлов, среди которых основную роль играют неодим, бор, железо. При производстве сначала измельчают все компоненты. Полученный порошок спрессовывают, придавая определенную форму, после запекают и намагничивают. Поверхность аккуратно шлифуют и подвергают антикоррозийной обработке. Покрытие бывает цинковое, никелевое, эпоксидное. Возможны разные варианты, любые цвета и формы.

Преимущества неодимового магнита:

- хорошее соотношение цены и качества;

- универсальность: применяется в разных целях;

- высокая мощность позволяет использовать в серьезных грузоподъемных механизмах;

- сохраняет магнитные свойства под воздействием внешнего поля;

- долговечность: размагничивание происходит не больше, чем на 1% за 10 лет.

Неодимовые сплавы хрупкие и неустойчивые к коррозии. Их необходимо защищать от механических ударов, подвергать антикоррозийной обработке, а также соблюдать определенный температурный режим.

Ферритовые магниты

Ферромагнетики или керамические магниты включают в состав оксиды стронция, бария и железа. В зависимости от компонентов различают изотропные и анизотропные подвиды, которые используются в тех или иных сферах деятельности. Изделия производятся путем измельчения, спрессовывания и запекания. Они имеют форму подковы, круга, кирпичика.

Преимущества ферритового магнита:

- цена ниже, чем у остальных постоянных магнитов;

- высокая мощность;

- подходит для эксплуатации при высоких температурах – до 270-280 градусов по Цельсию;

- срок службы составляет от 10 до 30 лет;

- широкое применение: от быта до автомобилестроения и электроники;

- имеют высокое сопротивление электрическому току, поэтому часто используются в инструментах и приспособлениях для работы с ним;

- долгое время не поддается окислению;

- на размагничивание не влияет внешнее магнитное поле.

Магнит нужно оберегать от ударов. Он может терять свойства при температуре ниже -30-40 градусов по Цельсию.

Самариевые магниты

Самариевые магниты делаются из редкоземельных металлов, которые повышают их стоимость. В состав входят металлический самарий и кобальт. Иногда используют медь, железо. В зависимости от состава производят два подвида: SmCo5 с более низкой силой сцепления и Sm2Co17 с высокой намагниченностью, долговечностью. Такие магниты применяют в авиационной, космической промышленности, приборостроении, компьютерных технологиях, для военных целей. Они редко встречаются в быту, так как цена делает их малодоступными.

Преимущества самариевых магнитов:

- сила сцепления максимальная по сравнению с другими постоянными магнитами;

- широкий температурный режим, при котором они сохраняют свои свойства: от -60 до +350 градусов по Цельсию;

- устойчив к агрессивной среде, коррозии, не нуждается в антикоррозийной обработке;

- можно получить любую форму магнита, так как его сплав легко поддается обработке;

- благодаря сильным магнетическим свойствам можно использовать небольшой по размеру магнит, что делает изделия с ним максимально компактными.

Сплав проходит два этапа дробления, спрессовывается, спекается, намагничивается. На конечной стадии контролируются свойства готового изделия. У самариевого магнита есть существенный недостаток: он хрупкий.

Магниты Альнико

Магниты AlNiCo производятся путем спекания или отлива из металлов: алюминия, никеля и кобальта. В состав также в меньшей степени входит железо и другие компоненты. Отливные изделия отличаются высокими магнитными свойствами. Они не боятся воды, высокой температуры. Их используют в автомобильных деталях, для сенсоров, динамиков. Они сложнее в обработке, чем спеченные, но превосходят силой сцепления.

Преимущества магнитов Альнико:

- выдерживают экстремально высокие температуры – до +550 градусов по Цельсию. По этой характеристике им нет равных среди постоянных магнитов;

- доступный, поэтому широко используется в буты, для опытов;

- чем больше процент кобальта, тем лучше магнитные свойства;

- устойчив к коррозии, поэтому не нужна дополнительная обработка.

Как и все постоянные магниты, AlNiCo могут крошиться, размагничиваться в сильном внешнем поле. Чаще всего их изготавливают в виде подковы.

Магнитопласты

Список того, какие бывают магниты, был бы неполным без современных гибких магнитов. Они производятся из магнитного порошка, который связывается с помощью винила, каучука, акрила. Это дает широкие возможности для дизайна. Продукция чаще всего используется в создании сувениров, канцелярских принадлежности, полиграфии. Это обусловлено не только гибкостью, но и небольшой силой сцепления.

- имеют разную форму и размеры;

- подходят для творчества, изготовления аксессуаров, рекламной продукции и прочих бытовых и коммерческих нужд;

- легко гнется и не ломается;

- выполняется в разных цветах;

- открывает большой простор для творчества дизайнеров;

- сохраняет намагниченность на долгое время;

- свойства зависят от связующего компонента.

У каждого из перечисленных типов магнитов есть особенности, преимущества и недостатки. Из-за этого все они востребованы в разных сферах деятельности, пользуются высоким спросом и открывают неограниченные возможности для инженеров, строителей, дизайнеров, медиков.

Магниты неодимовые и ферритовые — что лучше?

Что лучше: ферритовый или неодимовый магнит?

Неодимовый магнит изготавливают с помощью нагревания порошковых металлов, содержащих в своём составе редкоземельный металл неодим, а также бор и железо.

Основной металл в составе сплава таких магнитов – неодим – является очень редким: так, из целой тонны руды можно получить лишь 450 г неодима.

Наиболее крупные месторождения неодима расположены в Бразилии, Индии, России, США, Скандинавии и Казахстане, но безусловным лидером по добыче неодима является Китай. Подробнее почитать о процесс производства неодимовых магнитов вы можете здесь.

Знаете ли вы? Редкоземельный металл серебристо-белого цвета неодим был открыт в 1885 году, а первый магнит из неодима был представлен миру в 1982, благодаря работе сотрудников всемирно известных концернов Sumitomo и Motors.

Для производства ферритовых магнитов используются ферриты, например, феррит бария или стронция. В отличие от неодимовых магнитов, ферритовые используются в промышленности и технике уже не один век. Неодим – редкоземельный металл, используемый для производства магнитов.

Так как неодимовые и ферритовые магниты принципиально различаются по своему составу, неудивительно, что между ними присутствуют значительные отличия и по свойствам.

Наиболее интересные конечному потребителю различия ферритовых и неодимовых магнитов сводятся к четырём основным:

— Сила магнита

— Срок службы

— Форма магнита

— Стоимость

Сила магнита

Когда возникает вопрос, ферритовый или неодимовый магнит предпочесть, первое, о чём думает покупатель – это так называемая величина силы магнита. По силе намагничивания и примагничивания магнит из неодима существенно превосходит ферритовый: так, если сравнить два одинаковых по размерам магнита (один из неодима, другой из феррита), окажется, что по силе сцепления первый магнит превосходит второй более чем в 10 раз.

Подобные различия обнаруживаются и при сравнении таких характеристик магнитов как магнитная энергия, остаточная магнитная индукция и коэрцитивная сила. Неодимовый магнит обладает значительной силой.

Срок службы магнита

По данному показателю ферритовый магнит также значительно уступает неодимовому. В случае магнитов, срок службы всегда определяется постепенным сокращением магнитных свойств со временем – иными словами, сколько лет пройдёт, прежде чем магнит станет обычным куском металла. Если говорить о ферритовом магните, то срок его службы составляет 8-10 лет, в то время как «время работы» магнита из неодима даже не поддаётся оценке: так, в течение 100 лет его магнитная сила падает лишь на 1 процент. Таким образом, можно считать неодимовый магнит практически вечным.

Форма магнита

Рассматривая различные магниты ферритового и неодимового происхождения, можно заметить, что ферритовый магнит очень часто имеет форму подковы. Такая форма объясняется необходимостью замыкания магнитного поля, что нужно для того, чтобы ферритовый магнит мог сохранять свои функции чуть дольше. В случае же неодимовых магнитов такого ограничения нет, и технология их производства даёт возможность изготовить изделия практически любой формы. Это обстоятельство часто является решающим при выборе, купить ли неодимовые или ферритовые магниты.

Стоимость

Что касается стоимости, то это, пожалуй, единственная характеристика, в которой неодимовый магнит уступает ферритовому. Основные факторы сравнительно высоких цен на магниты из неодима – это небольшое содержание неодима в горной породе (что обуславливает его повышенную ценность) и сложнейшие технологические процессы, задействованные в производстве мельчайшего металлического порошка. Предполагается, что именно максимально доступная стоимость ферритовых магнитов обусловила их неубывающую популярность для использования в изделиях и процессах, в которых не требуется большого притяжения при малом размере магнита.

Особенности использования ферритовых и неодимовых магнитов

Разумный вопрос, который может возникнуть при сравнении характеристик магнитов из феррита и неодима — а всегда ли лучше использовать неодимовый магнит? Не сопутствуют ли его исключительным магнитным свойствам дополнительные ограничения в применении? Правильный ответ на этот вопрос заключается в том, что любая большая сила требует определённой, зачастую очень серьёзной ответственности. В случае с неодимовым магнитом это выражается в его коварстве: зажав в кулаке пусть даже маленький магнит из неодима, нужно всегда быть начеку, ведь, притянувшись к любому металлическому предмету, он может сильно повредить руку.

Работая с неодимовым магнитом, важно беречь не только себя и окружающих, но также и свои вещи: в силу его повышенных магнитных свойств, нельзя подносить неодимовый магнит к мобильному телефону, цифровой и электронной аппаратуре, банковским картам и другим предметам, которые могут необратимо повредиться от контакта с магнитом.