Холодная ковка что это такое?

Холодная ковка металла

Горячая, или традиционная ковка металла известна людям несколько тысячелетий. Стоящая на отшибе кузница, пышущий жаром горн, тяжелый молот, расплющивающий раскаленную докрасна заготовку на массивной наковальне — такой образ кузнеца известен нам из литературы и кино.

Учиться тонкостям профессии кузнеца приходится долгие годы, долго надо и нарабатывать опыт. Работа кузнеца тяжелая, вредная и очень трудоемкая. К тому же кузнечный горн — источник повышенной пожарной опасности. Все это отпугивает наших современников, желающих попробовать свои силы в работе с металлом.

Но выход есть — это технология холодной ковки, позволяющая придавать заготовкам из прутка или труб необходимую форму и создавать изогнутые и витые детали самых разных очертаний.

Зачем применяют холодную ковку и какие изделия производят

С помощью горячей ковки можно выковать изделие практически любой формы — от корабельного якоря и тележной оси до металлической розы и лозы винограда.

Холодная ковка применяется для производства ограниченного числа элементов, из которых талантливый дизайнер может скомпоновать авторское изделие.

Методом холодной ковки делают самые разнообразные изделия. Это, прежде всего элементы решеток и оград — как сами прутья, так и поперечины, навершия, украшения. С расстояния в несколько метров ее трудно отличить от кованой решетки. Любую решетку оживят завитки и спирали, складывающиеся в замысловатые узоры и орнаменты. Обычный забор, таким образом, кроме утилитарного назначения приобретает еще и художественную ценность. Для этого потребуются гнутик, улитка и торсион.

Кованая скамейка со столом и фонарными столбами оплетенные виноградной лозой

Отлично смотрятся на придомовой территории кованые стойки для фонарей, перила для мостиков через водоемы, навесы и крылечки, столики и скамейки. Да и саму беседку неплохо сделать из кованого прутка. Неожиданную для сурового металла легкость и воздушность придадут ей завитки и спирали, а витые опоры подчеркнут стремление ввысь.

Широко распространены сегодня и кованые мангалы, также дополняющие хозяйственное назначение эстетическим впечатлением. Собственно мангал теряется среди навеса, узорчатых стенок и опор, украшенной завитками крыши.

Также весьма популярны детали балюстрад, ограждений лестниц и балконов. Здесь также широко применяются завитки и спирали, причем не только как украшение, но и как конструкционный элемент. Весьма уместно выглядит скрученная вдоль продольной оси балясина, а угловые опоры часто выполняют из нескольких прутков, скрученных вместе. Также на торсионном станке делают т.н. «фонарик»- несколько изогнутых спиралью прутков, соединенных концами методом сварки.

Следующая область применения холодной ковки – детали декора помещений и мебели. Дверные ручки и шпингалеты, каминные инструменты и вешалки, стойки для зонтов и карнизы для гардин и портьер-здесь широко используются малые завитки и закрученные прутки. Мебель делают как садовую, не боящуюся осадков и смены сезонов, так и домашнюю, комбинируя металл с деревом и тканью.

Отличия холодной ковки от других способов металлообработки

В промышленности, в художественных и домашних мастерских широко используется много методов обработки металла:

- Литье.

- Горячая ковка.

- Горячая и холодная штамповка.

- Механическая обработка.

Основным отличием холодной ковки металла является использование склонности металлов к холодной пластической деформации, или изменению формы без нарушения целостности. Изменение формы происходит под оказываемым на металл механическим давлением.

Преимущества и недостатки холодной ковки

Технология холодной ковки обладает неоспоримыми преимуществами:

- Малая трудоемкость.

- Высокая производительность.

- Низкая энергоемкость.

- Низкие требования к квалификации и легкость освоения навыков работы.

- Высокая повторяемость деталей в серии.

- Возможность различных сочетаний базовых элементов для создания уникальных конструкций, узоров и орнаментов.

Метод холодной ковки позволяет быстро и экономично производить большие серии идентичных элементов, например, частей решеток или оград, и обойдется такая ограда в десятки раз дешевле, чем при изготовлении элементов методом горячей ковки.

Свойственны холодной ковке и некоторые недостатки:

- Ограниченный набор операций и базовых элементов.

- Ограниченный выбор исходных материалов: квадратный или сплошной пруток, профильный прокат, металлическая полоса.

Иными словами, если требуемую деталь можно сделать методом холодной ковки — хорошо, если она не является одним из базовых элементов- то придется выбрать другую технологию.

Основные приемы холодной ковки

Основных приемов холодной ковки несколько:

- Сгибание. Включает простое сгибание прутка или профиля, сгибание в разных направлениях, сгибание в завиток, кольцо или пружину. Реализуется на таких станках, как гнутик, улитка, волна, твистер.

- Скручивание. Проводится скручивание заготовки или их группы по продольной оси. Позволяет получать витые элементы и навершия в виде фонариков. Реализуется на станках торсионного типа.

- Расплющивание. Представляет собой доведение формы конца прутка или трубы до вида «в гусиную лапку», двухстороннюю полуволну и «вчистую». Выполняется на штамповочных прессах и ручных прокатных станах.

Станки для холодной ковки

Ручные станки для холодной ковки можно сделать своими руками. Для этого надо иметь хорошо оборудованную мастерскую и средние навыки слесарных и сварочных работ, а также механической обработки металлов. Особо важные узлы, такие, например, как станина и подвижная опора гнутика, делаются из высокопрочной стали и без сверлильного и фрезерного станка изготовить их затруднительно.

Если таких станков в распоряжении домашнего мастера нет, то изготовление самых важных узлов лучше разместить на производстве.

В последнее время ведущие отечественные производители оборудования для ковки металла в домашних условиях предлагают широкие линейки ручных станков по вполне разумным ценам.

Гнутик

Приспособление гнутик предназначено для операции гибки. На массивной станине станка, расположенной вертикально или горизонтально, закреплены два неподвижных упора- с прижимными роликами. Между ними в пазу станины в поперечном направлении перемешается подвижный упор, снабженный накладкой, соответствующей желаемой форме изгиба. Заготовку закрепляют в неподвижных упорах прижимными роликами, с помощью червячной передачи подводят к ней подвижный упор и, продолжая вращать передачу рычагом или воротом, сгибая заготовку под требуемым углом.

Если к червячной передаче через редуктор присоединить электродвигатель и оснастить подвижный упор концевыми выключателями, можно получить функциональный аналог промышленного станка. Для этого потребуются навыки конструирования механизмов и электротехнических устройств и строгое соблюдение норм промышленной безопасности.

Улитка

Улитка, или твистер, служит для сгибания конца заготовки в плоскую спираль.

Самая простая конструкция улитки — это приваренный к массивному неподвижному основанию шаблон из толстой металлической полосы, повторяющий с небольшим припуском форму готового завитка. Конец прутка закрепляют в середине шаблона, и гибочным рычагом последовательно прижимают его к шаблону от центра к краям. Изготовление такого станка не требует дорогих комплектующих, но работа на нем сопряжена с большими физическими усилиями, и не всегда получается добиться идеальной формы изделия.

Более сложная конструкция улитки оснащается воротом и поворотным шаблоном-лемехом. Лемех состоит из нескольких звеньев на шарнирных соединениях, разгибающихся по мере поворота вала. Прижим заготовки к лемеху осуществляется валиком, двигающемся в продольном пазу в радиальном направлении от приводного вала. Валик прижимается с помощью рычага. На такой улитке можно навить до пяти витков спирали.

Волна

Для изготовления волн и зигзагов применяют станок Волна. Его также можно собрать своими руками, придется купить или заказать на производстве только самые высоконагруженные узлы — ролики, которые делают из инструментальной стали.

Наиболее простой способ изготовления волны — это добавить к улитке с воротом и поворотным лемехом специальный ворот для волн.

Центральный и обводной ролики делают сменным, чтобы можно было менять радиус изгиба. В водиле обводного ролика делают ряд отверстий, чтобы его можно было переставлять ближе или дальше к основному и менять, таким образом, шаг волны.

Глобус

Глобус служит для формирования из заготовки дуги фиксированного размера с большим радиусом. Такие элементы используют в качестве верхней части арок. В середине массивного основания на оси закрепляется гибочный рычаг с прижимным роликом и шаблон будущей дуги.

Заготовку фиксируют в начале шаблона и, двигая рычаг, прижимают роликом пруток к шаблону, формируя дугу. Используется редко, в тех случаях, когда необходимо создать большое количество дуг одного радиуса. Единичную дугу проще сделать на гнутике.

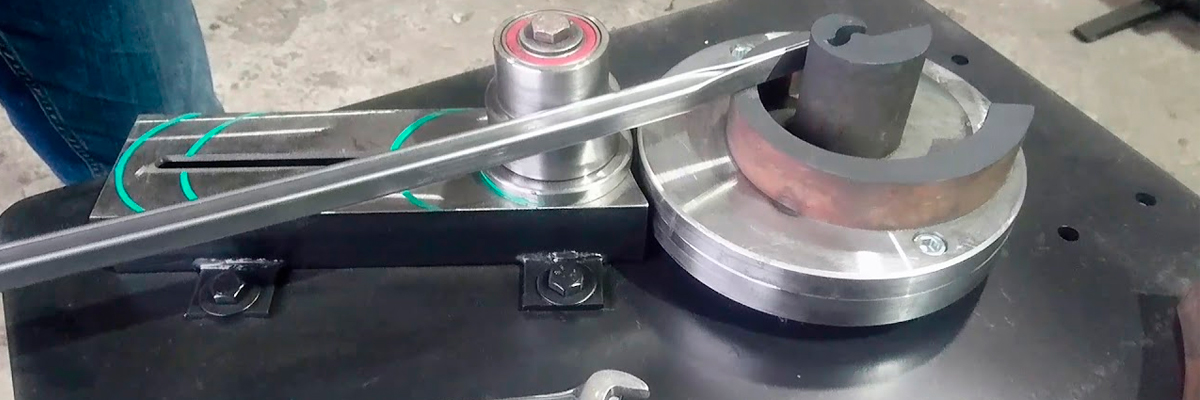

Фонарик

Станок имеет несколько названий — фонарик, корзинка, шишечка. Все они относятся к станкам торсионного типа. Один конец заготовки (или нескольких заготовок) зажимается в неподвижной оправке, другой — в подвижной, имеющей возможность движения вдоль продольной оси детали. Подвижную оправку начинают вращать рычагом, воротом или электроприводом. Происходит скручивание заготовки по продольной оси.

Таким способом получают весьма выразительную фактуру поверхности одиночного прутка.

При работе с несколькими прутками их закрепляют в оправке на равном расстоянии друг от друга и от продольной оси. После скручивания получившиеся спирали сваривают концами вместе и получается элегантная объемная фигура для украшения наверший решеток, карнизов и ручек каминных принадлежностей.

Твистер

Твистер предназначен для навивки объемных спиралей и представляет собой закрепленный на прочном основании отрезок трубы, по диаметру равный требуемой спирали. В нижней части приварено ушко — фиксатор для заготовки.

Ворот для навивки имеет прорезь для заготовки и упор, определяющий вертикальный шаг спирали. Вращая ворот вокруг трубы – оправки, мастер навивает восходящую спираль. Изменяя вылет упора, можно менять шаг спирали.

Подробнее о методе холодной ковки.

Холодная ковка от «А» до «Я»

Холодная ковка позволяет делать металлообработку различных видов проката без предварительного нагревания. Причем создаваемые изделия, за счет прессования и гибки, получаются намного прочнее, чем при использовании литья или штамповки.

Зачем используют холодную ковку

Чаще всего с помощью такой технологии обрабатывают металлопрокат в виде прутка, круга, квадрата или полосы. Создаваемое оборудованием давление изгибает и прессует материал, формируя нужную конфигурацию изделия, при этом упрочняя его. Изготовленные таким способом вещи практически невозможно сломать, их срок службы, в сравнении с литьем или штамповкой, на порядок выше.

Зачем применяют холодную ковку и какие изделия производят?

Различные фигурные решетки, которые монтирую на окна и двери жилых помещений. Декоративные и практичные элементы фасада: козырьки, перила и другие. Детали ограждений: заборов, ворот, калиток. Элементы мебели: ножки стульев и столов. Детали декора: подставки под цветы, кронштейны фонарей, решетки камина, мангалы и прочие.

Все эти поделки выглядят как настоящее произведение искусства, при этом не теряя своего практического назначения и прочности.

Приемы и способы технологии

Чем отличается данная технология ковки от других способов металлообработки? Понятно, что, в отличие от горячего способа, заготовки предварительно не разогревают до ковочной температуры. Лишь изредка может применяться частичный нагрев поверхностей в месте изгиба. Технологически такой способ обработки металла построен на одном из физических свойств металла — пластичности. Черновые и цветные металлы, такие как сталь, медь, бронза и другие в зависимости от своего химического состава имеют способность выдерживать нагрузки на изгиб, разрыв, растяжение. Это позволяет их обрабатывать различными приемами без нагрева. В момент изготовления изделий материал поддается прессованию, что уплотняет структуру металла и, соответственно, делает его прочнее. Изгибание, в свою очередь, добавляет прочности изделию за счет дополнительного сжатия в точках изгиба. Важным отличием холодной ковки от горячей является то, что нет высокотемпературного воздействия на металл и, как следствие, он не меняет своих химических свойств, а ,значит, нет необходимости проводить дополнительные операции: отпуск, отжиг или закалку. В итоге, холодная ковка металла имеет как преимущества, так и недостатки.

- Детали и заготовки не требуют предварительного высокотемпературного нагревания.

- Поверхность изделий намного прочнее, чем при изготовлении вещей горячей ковкой.

- Высокоточная обработка деталей, возможна очень точная подгонка.

- Элементы не требуют дополнительной обработки после изготовления.

- Все изделия изначально прочные.

- Более «чистая» работа, нет следов и продуктов горения на поверхности металла.

- При обработке требуется создать намного большее усилие на металл для формирования деталей.

- Требуется специализированное и, в некоторых случаях, мощное оборудование. Обрабатываемые поверхности должны быть чистыми.

- Можно изготавливать только определенные виды продукции.

Какими технологическими приемами обрабатывается металл холодным способом?

Приемы холодной ковки

Изделия производятся путем механических способов и приемов обработки металлических заготовок. Основные операции:

- Гибка.

- Прессование.

- Чеканка.

Изгибание металла проводят как на ручном, так и на механическом оборудовании, причем многие изделия вполне реально производить вручную с использованием простейших приспособлений. Гибка — основной технологический прием описываемого способа ковки. Прессование подразумевает использование сжимающих устройств. Прессы также могут быть ручными и механизированными. Чеканка — это прием, с помощью которого проводится нанесение рисунка на поверхность изделий. Орнамент создается давлением на металл специальными инструментами или станками. Чаще всего такой способ «рисования» используют для создания рисунков на меди, так как она более пластичный материал. В холодной ковке, также, как и при любой металлообработке, используют приемы резки, рубки и других общих операций, применяемых для подготовки заготовки и окончательной доводки изделий. Технология подразумевает применение специализированного оборудования, создающего необходимые условия для производства и обработки материалов.

Оборудование для холодной ковки

Для создания различных элементов холодной ковки применяется ручной и механизированный инструмент. Причем многие детали вполне реально изготовить на простейшем оборудовании, не требующем никакой автоматизации. Чтобы начать массовое изготовление вещей без горячей кузнечной обработки, потребуется шесть основных приспособлений: гнутик, улитка, волна, твистер, фонарик и глобус. Для чего предназначены такие инструменты и что с их помощью можно сделать?

Гнутик для ковки.

![]()

Такое приспособление служит основным инструментом при изгибании деталей. Особенность в том, что можно выбрать любой угол. В отличие от горячей обработки, где требуется шаблон и опыт работы со специальной кузнечной вилкой, на гнутике вручную эта операция намного упрощается. Конструкция состоит из гибочного штампа и эксцентрикового привода. В свою очередь шаблон для гибки состоит из закаленных роликов, которые смонтированы на прочной раме. Такой ручной станок может дополнительно оборудоваться различными приспособлениями. Гнутик может обрабатывать прокат в виде квадрата с размерами 12×12 мм или полосу толщиной до 3 мм.

Улитка для ковки.

![]()

Это ручное приспособление применяют при создании спиралей и завитков. Название улитка прибор получил из-за своей основной составной части — кондуктора, имеющего витую форму. Завитки с проката соответствующего размера такой станок способен изготовить за один подход. Как и гнутик, улитка вполне свободно обрабатывает основные, использующиеся в холодной ковке, виды проката — квадрат и пруток, сечением 10-12 мм, и полосу, толщиной 3-6 мм. Основная рабочая часть (кондуктор) состоит из кулачка, располагающегося по центру, и двух дуг (малой и большой). При создании небольших по размеру завитков дуги демонтируют, проводя гибку на кулачке. На фото показан один из вариантов исполнения такого ручного станка.

Волна для ковки.

![]()

Приспособление, служащее для создания витых, повторяющихся узоров (довольно часто можно увидеть на оконных решетках). Основа устройства — два стальных диска, диаметром 140-150 мм, закрепленных болтами на рабочем столе. Часто можно встретить «управляемую волну» — устройство с регулируемыми зазорами между дисками. Такая функция возможна за счет наличия крепежных отверстий на разном расстоянии одно от другого. Переставляя диск можно создать различный изгиб волны. Как выглядит гибочный станок такого класса показано на фото внизу.

Твистер для ковки.

![]()

Твистер закручивает вокруг своей оси пруток или квадрат. Принцип устройства похож на вороток для горячей обработки. Конструкция состоит из основы, на которой размещается вращающаяся головка, и ползунок, регулирующий длину изделия. Заготовку фиксируют между этими двумя частями и при помощи рукояток закручивают до требуемого предела.

Фонарик для ковки.

![]()

Одно из самых сложных изделий из холодной ковки — так называемая корзинка. С первого взгляда — это сложное переплетение металлических гнутых прутков или квадратов. Для производства такой детали используется такое кузнечное оборудование для холодной обработки заготовок, как фонарик. Техника работы оборудования схожа с твистером: на основе закреплена крутящаяся головка и ползунок. Однако, заготовка «наматывается» по спирали на вставку — вал. В принципе, корзинку можно изготовить, используя специальную вставку на твистер, однако возможен брак, который получиться исправить, лишь нагрев металл в горне. Поэтому, лучше применять фонарик, который не позволит образовываться перекосам.

Глобус для ковки.

![]()

Такой ручной инструмент для холодной ковки позволяет изгибать заготовку по дуге, загибая концы под востребованный угол, при этом получается объемное изделие. За что часто этот ручной станок называют объемником. Основа устройства — шаблон в виде дуги и закаленные ролики, позволяющие двигаться ручному приводу. В зависимости от типа инструмента, он может работать с квадратным прокатом со сторонами 14×14 миллиметров, неширокой полосой до 25 мм, а также прутком. Чаще всего глобус применяют для производства деталей «объемных» решеток, в которых отдельные элементы не лежат в одной плоскости с остальными.

С помощью этих простейших устройств, которые не требуют механизации, можно создавать настоящие произведения искусства, состоящие со всех отдельных декоративных элементов: волюты, завитков, корзинок и прочих. Неплохим решением будет приобрести универсальный станок для холодной ковки, который позволяет совершать основные операции по металлообработке. Однако, стоимость такого оборудования будет доступна не всем мастерским.

Для ковки холодным способом также потребуется и нагревательный инструмент, так как технология предусматривает частичный разогрев некоторых зон детали для более простого изгибания или скручивания. Нарезать металл проще с отрезным стационарным кругом. Но, за неимением его, можно воспользоваться болгаркой. Еще один немаловажный инструмент в изготовлении изделий холодным способом — шлифовальные машины. Ведь отдельные элементы декора потребуют зачистки и сглаживания поверхностей. Для этого подойдут либо ручные ленточные шлифовальные машины, либо стационарный гриндер. Наличие различных станков для холодной ковки металла значительно ускоряет процесс производства элементов, особенно, если требуется их массовый выпуск.

Принципы холодной ковки своими руками

Ажурные заборы и оконные решетки очаровывают своей красотой и не уступают по прочности стандартным сварным конструкциям и пролетам из профнастила. Холодная ковка позволяет создавать различные фигурные изделия без нагрева в термических печах. Такая обработка не требует габаритного дорогостоящего оборудования и может производиться в домашней мастерской. Для каждого вида декоративных элементов применяются свои приспособления. Они простые в исполнении и доступны всем людям, владеющим электроинструментом и сваркой. Для создания прокатного станка придется заказать валки и купить некоторые детали

Холодная ковка мебели

Холодная ковка мебели

Назначение метода

Горячая ковка и штамповка требуют сложного и дорогостоящего оборудования для нагрева стали до состояния пластической деформации. В зависимости от материала, показатель температуры может варьироваться в пределах 750–1200⁰. Такие печи имеют огромные размеры и потребляют много газа. Ставить их рядом с жилыми домами опасно. Небольшой горн подойдет только для ковки изделий в виде пик, мелких элементов.

Изготовление изделий холодной ковкой позволяет создавать красивые решетки, ограждения и другие украшения в единичных экземплярах и для своих нужд. В работе используется обычный инструмент и простые приспособления. Справиться с ними может любой желающий, владеющий элементарными навыками работы с металлом и сваркой на низком уровне.

Приспособления для ковки имеют узкое назначение. Для создания красивого узора на полотне забора или ограждения для перил лестницы необходимо использовать несколько видов инструментов. Все они простые, доступные для самостоятельного изготовления.

Название «ковка» не совсем соответствует технологическому определению, поскольку изменяется только форма заготовки, сечение остается прежним. Это виды холодной деформации листа и проката малого сечения с применениями операций: гибка, навивка, кручение, вытяжка. Используется прокат из низкоуглеродистой стали с высокой вязкостью и пластичностью: Ст 20, Ст 25, Ст 3, медь, алюминий, бронза. При деформации в них не образуются остаточные напряжения, способствующие разрушению.

Виды

Промышленная ковка без подогрева заготовок использует специальные инструменты и оборудование для производства крупных партий изделий. Металлообработка включает в себя следующие технологические операции:

- гибка;

- калибровка;

- прошивка;

- вырезка;

- штамповка;

- навивка.

В качестве инструмента используются штампы, позволяющие изготавливать совершенно одинаковые детали большими партиями, мощные прессы.

Для изготовления решеток на окна, ворот, мебели используется пруток с сечением 8–16 мм, полосы листа. Изделия собирают из элементов, сделанных вручную по шаблону.

Элементы кованого забора и ограждения балкона соединяются между собой сваркой и помещаются в прочную раму или крепятся к надежному основанию. Конструкция делается плоской или объемной, в зависимости от замысла мастера и назначения.

Решетка на окне

Решетка на окне

Приемы и способы технологии

Приемы деформации металла:

- гибка;

- кручение;

- протяжка;

- чеканка.

Технология изготовления простая. Необходимо прочно закрепить конец заготовки и гнуть его с помощью инструмента вокруг оправки определенной формы и размера. В зависимости от диаметра выбранной оправки, гибка позволяет создавать вензеля и завитки разного размера и направления.

Кручение вдоль оси требует большого усилия и самых простых тисов для перекручивания проката. Смотрится витой прут только если прокат ребристый. На круглом ничего не видно.

Протяжка меняет сечение заготовки. Ею чаще всего выполняют заостренные края прута. При навивке просто оттягивают, чтобы элемент выглядел красиво. На верхний край оград сплющивают и заостряют, делая пики и увеличивая неприступность своего участка.

Чеканка делается по листу. Ударами с обратной стороны, постепенно изменяется форма материала, создается объемный рисунок или элемент для большого полотна.

Оборудование

Для изготовления фигурных изделий используют различные оправки на гибочном станке с ручным и с гидравлическим приводом. Заготовка обвивается по наружному диаметру, образуя дугу заданного диаметра. Шаблоны и упоры позволяют создавать одинаковые детали без разметки.

Применение универсального кузнечного оборудования для холодной ковки металла позволяет менять рабочий инструмент (валки, упоры) и создавать несколько видов деталей разного размера.

Гнутик

Для красивого оформления угла используется ковка металла в открытом штампе с подвижным элементом, заменяющим пуансон.

Основанием служит прочная чугунная пластина с направляющими по центру и подвижной частью, которую перемещает винт. Подойдет суппорт с маленького станка.

Прут укладывается под шайбы на стационарных прижимах. Пуансон имеет форму ромба. Он перемещается вращением винта, сгибая острым углом заготовку. Перемещая прокат в разные стороны и переворачивая его, можно получить плоский зигзаг и пространственную фигуру.

Улитка

Станок представляет собой модернизированный гибочный рычаг для труб. Вместо цилиндрической насадки используется копир. Техника ковки основана на обвитии заготовки вокруг шаблона, приваренного к массивному основанию.

Один конец проката закреплен в центре витка. Второй свободный. За него поворачивают заготовку вокруг копира, заставляя ее плотно прилегать к его поверхности и принимать форму спирали — улитки.

В усовершенствованном варианте приспособления улитка, в основание вместо шаблона вкручиваются упоры. Конец детали зажимается в центре. Второй упирается в плоскость. Деформация производится вращением стола.

На улитке можно гнуть пруток, трубы, полосы листа.

Волна

Пруток, красиво изогнутый в плоскости с одинаковыми радиусами по всей длине, напоминает волну на воде. Изготовить приспособление для холодной ковки можно различными способами. Установить вместо ромба круглый пуансон и гнуть прокат, переворачивая его на 180⁰, деформируя каждый следующий участок.

Поставить оправку на вращающийся стол с упором рядом с круглой насадкой. Второй фиксатор устанавливается на стационарной станине. Прокат или лента прижимается в насадке и вращается вместе с ней. Освободиться деталь не может, поскольку второй упор ограничивает ее движение.

Твистер

Простое устройство, позволяющее закручивать прут в спираль, точнее деформировать прокат, скручивая его вокруг своей оси. На станине из двутавра или швеллера, на одной стороне помещен корпус с втулкой и подшипниками. Снаружи, на вращающемся узле смонтирован ворот. Квадрат заводится в отверстие, фиксируется болтами во втулке и поворачивается.

Второй фиксатор двигается вдоль основания, регулируя длину спирали. Когда ворот начинают вращать, прут крутится и завивается вокруг своей оси.

Фонарик

Для создания объемной детали используется инструмент для ковки, на котором производится навивка проволоки. На ось одеваются круги с отверстиями для фиксации проволоки ближе к центру. Один из них крепится неподвижно, второй вращается вместе с валом.

Производится ковка сразу нескольких заготовок. После соединения торцов деталей вместе, получается красивый объемный фонарик со спиральными линиями.

Глобус

Устройство глобус позволяет гнуть прокат по окружности правильной формы, представляющей сегмент круга. На нем можно делать элементы для арок, навесов, объемных решеток.

Шаблон представляет собой окружность со втулкой для рычага в центре. Прут или труба одним концом фиксируются на краю дуги. Рычаг перемещается вдоль дуги и роликом прижимает заготовку к шаблону.

Мангал выполнен с помощью инструмента глобус

Мангал выполнен с помощью инструмента глобус

Как сделать станки для холодной ковки самостоятельно?

Основные элементы в станках для холодной ковки — приспособление для фиксации детали и инструмент для деформации по заданной форме (насадка или шаблон). Нужно представить, что в результате должно получиться. Если это улитка, то проще сделать шаблон. Тогда изготавливая детали холодной ковкой в домашних условиях, можно получить несколько элементов одинаковой формы и размера.

Для изготовления единичных деталей со сложной конфигурацией методом художественной ковки своими руками подойдет установка ограничителей в виде штырей и прокладка между ними прутка.

Станок для ковки своими руками

Для изменения сечения прутка необходим пресс. Оборудование для ковки можно сделать своими руками. Сначала делаются 2 боковые стойки. К ним привариваются втулки под подшипники и совместно обрабатываются, чтобы отверстия были в одной оси.

Между стойками помещаются 2 валка. Между их поверхностями должен быть зазор в 2–3 мм. Шейки валов с подшипниками монтируются в расточенные в размер втулки. Боковые стойки привариваются снизу к плите-основанию, сверху стягиваются шпильками.

Передача вращательного движения осуществляется зубчатыми колесами с одинаковым диаметром. Валки должны вращаться навстречу друг другу.

Пруток, попав между вращающимися деталями, должен затягиваться. При этом происходит его деформация — сплющивание.

Чтобы получать самодельные пики и лапы разных видов, нужно сделать полосы с гладкими поверхностями на валу.

Обработка методом холодной ковки позволяет умельцам делать простой инструмент и создавать уникальные вещи — ажурные заборы, мангалы, беседки и т. д.

Холодная ковка.

Холодная ковка — это способ изготовления изделий из металла, в процессе которого предмет остается холодным, то есть не испытывает на себе действия температуры. Предмет подвергают обработке молоточками и другими инструментами. Данный вид ковки — самый распространенный из всех видов.

Техника холодной ковки достаточно проста, как и инструменты для производства самих элементов. Их можно купить или сделать самостоятельно, но в любом случае работать с их помощью будет несложно. Не нужна и большая физическая сила, ведь поворачивать рычаги и нажимать на кнопки может практически каждый.

Основная проблема заключается только в том, что изготовление кованых изделий холодным способом диктует соблюдение определенных правил и строгую поочередность их выполнения. Это технологический процесс строгой последовательности — от металлической заготовки и ее деформации до готового предмета. Все не так сложно, если разобраться, каких видов бывает ковка, как называются ее составные части, как делать ее своими руками.

Виды холодной ковки — это так называемые этапы создания элементов, выполняющиеся в соответствии с требованиями во время работы с заготовками. Самый длительный и важный процесс — это ковка металлических заготовок.

Виды холодной ковки:

- Осадка — увеличение заготовки по сторонам путем уменьшения высоты, делается под высоким давлением.

- Протяжка — уменьшение площади поперечного сечения путем увеличения длины металлического прута. Нагревают и проходят молотком металлическую деталь.

- Прошивка — проделывание отверстий внутри заготовки.

- Штамповка — изменение формы или размера заготовки посредством деформации металла. Бывает двух видов — объемная и листовая. Объемная штамповка — нагревание под высоким давлением детали и последующее ее прессование до необходимых размеров. Листовая штамповка — то же самое, за исключением того, что детали делают с листового железа. Первый вариант подходит тогда, когда надо сделать много одинаковых элементов, а второй — для проработки небольших элементов.

- Прессование — повышение путем высокого давления плотности заготовки и изменения ее формы. Бывает прямое и обратное. Прямое — выдавливание заготовок из металла через отверстия. Обратное — изделия из металла размещают в спецформуляре, а давление подается в обратном направлении.

- Волочение — протягивание прессованного металла через спецматрицу.

- Прокатка — деформация заготовки путем трения валиков о поверхность из металла. Бывает продольная, поперечная и винтовая прокатка. При продольной прокатке валики вращаются в разные стороны. Деталь обжимается и удлиняется. Так делают листовое и ленточное железо. При поперечной прокатке валики вращаются в одну сторону. Заготовка деформируется поперек. Так делаются циллиндрические шестеренки с накатными зубцами. При винтовой прокатке валики размещены под углом друг к другу. Заготовка одномоментно проходит 2 валика с поступательным и вращательным движением. Получается промежуток, куда попадает металл. Так делаются трубные заготовки, гильзы.

Станки для холодной ковки.

Станки для холодной ковки — это различные приспособления, при помощи которых происходит процесс изготовления изделий из металла методом холодной ковки.

Существует несколько станков, которые можно купить или сделать самостоятельно.

Рассмотрим, как работают станки для холодной ковки.

- Улитка — станок, предназначенный для изготовления спиральных завитков. В основном такой станок прикрепляют к прочной плите, толщиной не меньше четырех миллиметров.

- Универсальный механизм — станок для резки, клепки и формирования изделий из металла. Легко собирается самостоятельно.

- Гнутик — станок, умеющий делать деформацию детали дугой. Требует высокой точности.

- Твистер — механизм, который сгибает заготовку по продольной оси сделанного изделия.

- Волна — станок, делающий из заготовок детали в форме волны. На нем производят, например, решетки, которые так и называются «Волна».

- Штамповый пресс — устройство, которое ставит разные штампы, то есть отпечатки на детали. Больше штампов — больше интересных изделий.

- Механический узел — станок, изгибающий прутья в круг.

Холодная ковка своими руками.

Холодная ковка своими руками — это увлекательный процесс по созданию изделий из металла, не требующий профессиональных навыков.

Заняться холодной ковкой дома вполне реально. И пусть предметы, которые вы сделаете, не будут так же претенциозны, как при горячей ковке, они украсят ваш дом, а работа принесет удовольствие. Вы должны только захотеть, запастись материалами и приобрести станки.

Этапы холодной ковки своими руками:

- продумывание изделия и рисование его эскиза;

- расчет необходимых материалов для работы;

- изготовление самих деталей;

- сборка задуманной композиции;

- обработка готового изделия, то есть его шлифовка и покраска.

Надо хорошо продумать все моменты, изучить цены, совместить желания с возможностями. Тогда все получится.

Что такое холодная ковка: особенности технологии

Холодная ковка это – современная технология изготовления металлических изделий. Изделия из холодной ковки изготавливаются из листового или сортового металла.

Что из себя представляет холодная ковка

Холодная ковка – это метод металлообработки, позволяющий создавать декоративные композиции без нагрева металла. Материалу задается определенная форма с помощью механической обработки.

Технология позволяет полностью автоматизировать процесс изготовления изделий. С помощью электросварки создаются декоративные элементы, имеющие высокую прочность, практическую функцию и привлекательный внешний вид.

Какие изделия можно делать с помощью холодной ковки

Используя метод холодной ковки, можно создать крупные и мелкие детали. Изготавливаются спирали, кольца, пики, закрученные прутья и многое другое. Мелкие элементы объединяются в полноценные композиции.

Художественная ковка применяется при изготовлении таких изделий, как:

- решетки и ограды;

- перила для уличных и домашних лестниц, крыльца и мостиков через небольшие водоемы;

- козырьки и навесы;

- фонари и светильники;

- скамейки и беседки;

- садовая и домашняя мебель (стулья, столы);

- ограждения для лоджий и балконов;

- мангалы и каминные решетки;

- предметы декора (вешалки, карнизы, подставки для горшков с растениями, вазы).

Крупные изделия состоят из множества мелких деталей. С помощью данной технологии изготавливаются элементы разных стилей: цветочные композиции, строгая и необычная геометрия, абстракция. Дизайны универсальны, они хорошо смотрятся в любом интерьере и уличной обстановке.

Таким типом формовки можно изготовить различные детали:

- завиток – самый популярный элемент, может иметь форму S и С (волюта);

- спираль – плоская или пространственная, одинарная или двойная;

- крутень – прут или полоска, скрученная вокруг своей продольной оси;

- пика – прут с заостренным наконечником;

- чеканка – тонкий и плоский элемент, часто имитирует листья, цветочные лепестки, цветы и животных;

- кольцо.

При составлении готовой композиции, все детали раскладываются на ровной поверхности и соединяются сваркой или художественными хомутами. Второй способ используется тогда, когда сварочный шов на этом же месте будет слишком заметным. Художественные хомуты дополняют узор и выглядят органично в любой композиции.

Когда сварочные швы остывают, удаляется шлак, и поверхность выравнивается шлифовальной машинкой. Если композиция будет покрашена, болгаркой обрабатывается вся конструкция.

Чем отличается от горячей: плюсы и минусы

Горячая ковка

Воздействие высоких температур повышает пластичность и изменяет характеристики материала. Это главное преимущество технологии.

Горячая ковка подразумевает предварительный нагрев металлических заготовок перед их обработкой. На это уходит много времени и энергии, что увеличивает денежные затраты производства.

Горячей ковкой может заниматься только профессиональный кузнец, прошедший обучение, и знающий сложности процесса. При соблюдении всех технических стандартов и норм, изделия выглядят не хуже предметов, сделанных по горячей технологии. Мебель и декоративные элементы смотрятся дорого и благородно.

У кузнеца гораздо меньше возможностей проявить фантазию. Нагрев материала накладывает строгие ограничения на производство. Для работы требуется кузнечный горн и большие объемы топлива.

Для горячей ковки берется сталь, в составе которой содержание углерода составляет 0,08-0,085%. Она хорошо поддается нагреву, но не подходит для сварки. Материал с содержанием углерода 0,6-1,35% необходимо нагревать перед ковкой и во время обработки.

Холодная ковка

Метод доступен для всех желающих. Можно изготавливать качественные конструкции в домашних условиях. Покупка профессионального дорогостоящего оборудования и получение образования не требуется. Можно собрать станок своими руками.

Изготовление предметов данной технологии гораздо быстрее, чем при горячей ковке. Экономия объясняется отсутствием нагрева металла, на что и уходит большая часть времени. Например, на изготовление одинаковых ворот с помощью формовки уйдет 12 часов, а, если использовать горячую технологию, придется ждать около недели.

Так как в процессе изготовления нет нагревательных устройств, холодная ковка является более безопасной технологией.

Для холодной ковки подходят следующие металлы:

- сталь – сплав железа и углерода (не более 2%);

- алюминий – пластичный материал, который легко поддается изменению формы;

- медь – мягкий металл;

- бронза – сплав меди и олова, подходящий для художественной ковки;

- мельхиор – сплав никеля и меди, устойчивый к воздействию факторов.

В процессе сварки не меняется структура и свойства металла, как при нагреве. Формовка увеличивает прочность металла. Конструкции выдерживают сильные повреждения и удары, что делает их более долговечными.

С помощью технологии можно создать абсолютно одинаковые элементы для общей композиции. Риск брака и деформации в процессе производства минимален.

Самый главный недостаток формовки – ограниченность в выборе исходных форм. Одинаковые детали можно комбинировать, чтобы получить уникальную конструкцию, но количество основ для этого мало. У горячей ковки гораздо больше заготовок, из которых будут созданы полноценные изделия.

Другой минус– потребность в специальном оборудовании. Да, станок и заготовки можно сделать своими руками, но это под силу только профессионалам, новичок не справится самостоятельно.

Так как структура металла не изменяется, необходимо прикладывать больше усилий, чтобы получить нужную форму. В процессе сопротивление поверхностного слоя усиливается жесткостью. Сердцевина материала поддается формированию, только когда преодолевается сопротивление внешних слоев.

Приемы холодной ковки

Главным процессом является создание определенной формы из заготовки. При создании изделий используются следующие типы обработки:

- штамповка;

- ковка;

- гибка;

- скручивание;

- прокат;

- протяжка;

- чеканка.

Выбор технологии зависит от формы и типа металлопроката. Скручивание применяется для прутьев с квадратным сечением. Для работы потребуются тиски и ворот с длинным рычагом. В итоге получается закрученный вокруг собственной оси прут. Иногда в тиски сразу устанавливается 2 изделия. При закручивании они обвивают друг друга.

Для гибки заготовки устанавливается оправка, а конец надежно фиксируется. Материал сгибается и охватывает оправку. Таким способом можно создать завиток или вензель любого размера и формы.

Во время протяжки заготовка перемещается между роликами, которые ее сдавливают. Так, прутьям задается заостренная форма.

Изделия холодной ковки принадлежат разным направлениям. Можно реализовать такие стили, как:

- романс – строгость линий, однотипность деталей и строгая симметрия;

- готика – множество элементов, направленных вверх, раздвоенные спирали и завитки;

- ренессанс – круглые и плавные линии;

- барокко – пышные и ажурные орнаменты, растительные узоры;

- ампир – множество длинных гладких прутьев, вытянутые завитки со спиралями на концах.

Работа начинается с составления чертежа. На нескольких страницах подробно рисуется будущая композиция, берется несколько ракурсов. Лучше чертить в масштабе 1:1, чтобы при создании конструкции не было проблем с размерами и формами.

Оборудование, применяемое при холодной ковке

Холодная ковка из профтрубы выполняется с использованием нескольких типовых устройств.

С помощью «улитки» заготовки завиваются в плоскую спираль. Самый простой способ установки станка – закрепить стальной толстый шаблон к массивному столу. Более сложный вариант представляет собой конструкцию из нескольких звенев, скрепленных шарнирами, которая установлена на вращающемся основании. Заготовку прижимает ролик. Когда вал вращается, шаблон медленно разгибается.

«Гнутик» предназначен для изгиба заготовки под определенным углом. Приспособление состоит из нескольких деталей:

- станина;

- неподвижные упоры с прижимными роликами, обеспечивающими фиксацию заготовки;

- направляющие;

- подвижный упор, перемещающийся по направляющим;

- винтовой механизм.

На подвижный упор устанавливается накладка с профилем, который соответствует нужной форме изгиба. Винтовой механизм создает требуемое усилие. Когда стол поворачивается с закрепленной заготовкой, получается плоская или пространственная фигура любой формы.

На «волне» изготавливаются скругленные зигзаги. Станок состоит из центрального и обводного ролика. Последний монтируется на водиле. «Волну» можно сделать своими руками из «улитки» или «гнутика», установив подвижный упор определенного профиля.

«Фонарик» – это станок, который скручивает несколько стержней одновременно. Элементы устанавливаются по кругу. Результат – пространственная фигура цилиндрической формы со спиральными стенками. Упор с фиксатором и подвижный ворот установлен на станине.

С помощью «глобуса» создаются арочные перекрытие и детали в виде дуг с большими радиусами. Заготовка обжимается по чертежу гибочным рычагом, который двигается с помощью ролика. «Глобус» используется для массового производства одинаковых деталей. Для одного элемента можно использовать «гнутик».

«Твистер» закручивает заготовку по продольной оси. Один конец детали плотно прижимается, а другой вращается с помощью подвижного ворота. Шаг спирали регулируется, так как узел перемещается вдоль всей заготовки.

Это типовые станки, которые используются для изготовления изделий из холодной ковки. Их можно приобрести в профессиональном магазине в Москве. Цены на оборудование не завышены, благодаря чему ковкой может заняться любой желающий.

Изготовление оборудования своими руками

Многие профессиональные мастера работают на самодельных станках. Для создания собственного оборудования достаточно иметь в арсенале шлифовальную машинку и сварочный инвертор.

Станки для холодной ковки нельзя изготавливать из обычной стали. Шаблоны не прослужат долго. Максимальный срок службы такого оборудования составит не больше 1000 рабочих циклов. Для холодной сварки лучше всего подходит инструментальная и конструкционная сталь. Срок службы станков будет в 4-5 раз больше, а готовые изделия получатся с идеальными формами.

Многие устройства имеют пуасоны с разными размерами, но равной формой. Создавать для всех типоразмеров собственное оборудование – лишняя трата денег и времени. Лучше на стадии проектирования станка (для этого подходит «гнутик» или «улитка») предусмотреть возможность смены пуасонов.

Ковка из профильного металла, создание квадратов и прутьев требует больших физических усилий, чтобы получилась идеальная форма. Проблема решается установкой электропривода. Опытные мастера кузнечного дела используют шестеренчатый редуктор.

Оборудование, созданное своими руками, подходит для выполнения разовых работ. Также, самостоятельно сделать станки рекомендуется новичкам, чтобы освоить азы. Когда накопится опыт, можно переходить на профессиональные приборы.

Готовая аппаратура предназначена для серийного производства кованых изделий. Оборудование, созданное в заводских условиях, лучше справляется с большими объемами работы. Получаются более правильные и симметричные формы. Риск получения бракованных деталей минимален.

Холодная сварка – это современная технология изготовления металлических конструкций и художественных изделий. Метод имеет массу преимуществ перед горячим способом, главным из которых является более высокая прочность конечного результата.

Освоить холодную сварку сможет даже новичок. Достаточно изучить базовые вещи и много практиковаться. Лучшим решением будет обучение у профессионального мастера. Он научит работать на специальном оборудовании и создавать оригинальные композиции из металла.