Из чего состоит чугун и сталь?

Чем отличается чугун от стали

Автор: Игорь

Дата: 04.02.2020

- Статья

- Фото

- Видео

Чугунные сковороды и казаны, легендарные чугунные радиаторы и ванны, стальные ножи и кастрюли – это предметы, изготавливаемые из сплава железа и углерода (C). Казалось бы, материал одинаковый, но разница видна невооруженным глазом. Действительно, несмотря на одинаковый состав, эти материалы имеют разные характеристики. Так чем отличается чугун от стали, и можно ли их идентифицировать в домашних условиях?

Основные характеристики сталей

Чтобы определить отличия чугуна и стали, следует рассмотреть каждый из этих металлов более подробно. Для получения определенных физических свойств в каждый из этих сплавов добавляется углерод. Он снижает пластичность и вязкость сплавов железа, делая их тверже и прочнее.

В стали содержание C не превышает 2,14%. Кроме него, туда добавляются легирующие компоненты в виде никеля, хрома, молибдена и пр. Их количество не должно превышать 53%.

Это соединение пластично, благодаря чему легко поддается обработке. Качество повышается в процессе закаливания. Кроме этого оно обладает высокой теплопроводностью. Температура плавления варьируется в пределах 1450°-1520°С.

Разновидности

Прежде чем рассматривать, чем отличается чугун от стали и их различия, следует изучить их характеристики. В зависимости от сферы применения, стальные соединения делятся на следующие типы:

- конструкционные;

- инструментальные.

Конструкционный тип соединений обладает определенными механическими, физическими и химическими свойствами. В зависимости от количества вредных примесей, выделяют следующие подтипы:

- обыкновенный (содержание фтора и серы не превышает 0,05%);

- качественный (менее 0,035%);

- высококачественный (менее 0,025%);

- особовысококачественный (менее 0,015%).

Конструкционные соединения применяются в строительстве и машиностроении. Из них изготавливают различные детали, механизмы, конструкции массового назначения.

Инструментальная сталь содержит более 0,7% углерода, с помощью которого удается придать ей высокую твердость и прочность. Эта разновидность идеально подходит для изготовления ножей, клинков и другого инструмента и делится еще на два подвида:

- качественную, где содержание серы и фосфора не превышает 0,03%;

- высококачественную, где эти показатели не превышают 0,02%.

Выпускается в листовом прокате, полосах, мотках проволоки и прутках различного сечения.

По содержанию С это соединение делится на следующие типы:

- малоуглеродистое (содержание C не превышает 0,25%);

- среднеуглеродистое (не более 0,55%);

- высокоуглеродистое (не более 0,85%).

По содержанию легирующих компонентов материал делится на низколегированный, среднелегированный и высоколегированный.

Основные характеристики чугунных изделий

Теперь следует рассмотреть, чем отличается чугун от стали по составу и свойствам. Беря в руки чугунную сковороду, наверняка каждая хозяйка задавалась вопросом: «Чугун – это металл или нет?». Это металл, причем состоящий все из того же Fe и C. Только доля углерода в нем превышает 2,14%.

То есть чугун – это сплав железа с углеродом, который в нем содержится в виде цементита (карбида железа) или графита (минерала, являющегося одной из модификаций C). Именно эти вещества и определяют цвет готового изделия.

Температура плавления варьируется в пределах 1160°С-1250°С и находится в прямой зависимости от содержания C – чем больше этого вещества, тем ниже температура. Сравнительно низкая температура плавления повышает текучесть, ухудшая пластичность, повышая хрупкость и делая невозможной дальнейшую обработку.

Разница стали и чугуна заключается в том, что последний не поддается обработке путем сварки и ковки. Все изделия изготавливаются только путем литья.

Разновидности

В зависимости от формы и количества этих веществ, данное соединение подразделяется на несколько подвидов.

Белый. В состав этого материала входит цементит, который на изломе белый. Поэтому такой сплав имеет светлый цвет. Углерод в нем находится в связанном виде. А в зависимости от его количества данный материал делят на эвтектический (C не превышает 4,3%) и заэвтектический (C не превышаете 6,67%)

Из белых подтипов в основном изготавливают ковкие чугунные сплавы, получаемые путем отжига.

Серый. Здесь практически весь углеродистый компонент содержится в виде пластинчатого графита, придающего ему серый оттенок. В состав входит кремний и постоянные примеси в виде магния, фосфора и серы.

Ковкий. Получают в результате длительного отжига белого вида материала. В процессе данных манипуляций образуется графит. А свое название материал получил благодаря повышенной пластичности и вязкости. Ковкая разновидность очень прочная с высоким ударным сопротивлением. Из такого материала изготавливают детали для автотехники.

Высокопрочный. В структуре данного вида присутствует шаровидный графит, образующийся в процессе кристаллизации. В отличие от пластинчатого, шаровидный графит не сильно ослабляет металлическую основу, что улучшает прочность металла.

Предельный. Этот вид подвергается дальнейшей переработке и не используется в качестве самостоятельного металла.

Подведение итогов

Рассмотрев свойства чугуна и стали, можно приступать к подведению итогов. Различие заключается в содержании углерода в стали и чугуне (в первом сплаве его меньше, во втором – больше).

Стальные изделия обладают следующими характеристиками:

- повышенной твердостью и прочностью;

- высокой температурой плавления;

- более высоким удельным весом;

- легкостью обработки;

- высокой теплопроводностью.

Теперь следует рассмотреть, какой металл чугун, и каковы его характеристики. К их числу относятся:

- хрупкость;

- более низкая температура плавления и удельный вес;

- низкая теплопроводность;

- невозможность обработки.

За счет высокого содержания углерода, все чугунные изделия изготавливаются методом литья. Этот металл не поддается сварке и ковке. В отличие от стальных предметов, они имеют серый цвет, а их поверхность матовая.

Стальные изделия светлые и блестящие. Стальные конструкции быстро нагреваются и остывают. Чугунные нагреваются очень медленно и долго сохраняют тепло.

Хотя в состав стали и чугуна входят аналогичные компоненты, их отличия очевидны. Это два разных металла, имеющие различные свойства и характеристики.

Чем отличается чугун от стали

Содержание

Оба материала относятся к группе черных металлов. Внешне их сложно различить, а некоторые свойства перекликаются между собой. Это объясняется тем, что и сталь, и чугун представляют собой углеродистые сплавы железа. Именно содержание Fe и C определяет их главное различие.

Характеристики стали

Сталь ‒ это сплав железа и углерода, соотношение которых составляет от 45% и до 2% соответственно. В зависимости от марки в состав могут входить никель, хром, кремний, марганец и прочие добавки. Вариативность легирующих компонентов обеспечивает материалу обилие свойств.

Углерод отвечает за твердость и прочностные характеристики сплава. Благодаря ему металл обладает высокой прочностью, пластичностью, легко поддается обработке.

- по наличию легирующих компонентов:

- низколегированную;

- среднелегированную;

- высоколегированную;

- по содержанию углерода:

- низкоуглеродистую;

- среднеуглеродистую;

- высокоуглеродистую.

Температура плавления всех марок находится в диапазоне от 1450 до 1520 °С. Плотность составляет 7700-7900 кг/м3.

Применяют сталь повсеместно: в промышленности при производстве различных металлоконструкций, деталей машин, трубопроводов и прочих изделий, в быту мы пользуемся стальными столовыми приборами, кухонной утварью, предметами интерьера, мебелью и т.д.

Характеристики чугуна

Железо и углерод также являются основой чугуна. Количество последнего составляет от 2%. Сырье также легируют различными добавками: фосфором, марганцем, кремнием и другими.

В зависимости от сформированной кристаллической решетки (цементит / графит) выделяют следующие типы чугуна:

- белый ‒ наличие цементита определяет цвет излома, благодаря которому материал получил название «белый», одновременно с твердостью обладает хрупкостью, путем отжига из него изготавливают ковкие чугуны;

- серый ‒ содержание графита в большом количестве определяет цвет сырья и его пластичность, легок в обработке, в состав входят кремний, магний, фосфор, сера;

- ковкий ‒ длительный отжиг белого чугуна образует графит, который придает металлу высокую пластичность, вязкость, твердость, ударную сопротивляемость;

- высокопрочный ‒ образование шаровидного графита в процессе кристаллизации обеспечивает материалу повышенную прочность;

- предельный ‒ подвергается дальнейшей обработке, не применяется, как самостоятельная единица.

Температура плавления чугуна составляет от 1160 до 1250 °С, зависит от содержания в нем углерода. Чем больше элемента в составе, тем меньше его температура и выше текучесть при нагревании. Такая зависимость определяет хрупкость материала.

Производство чугуна и стали

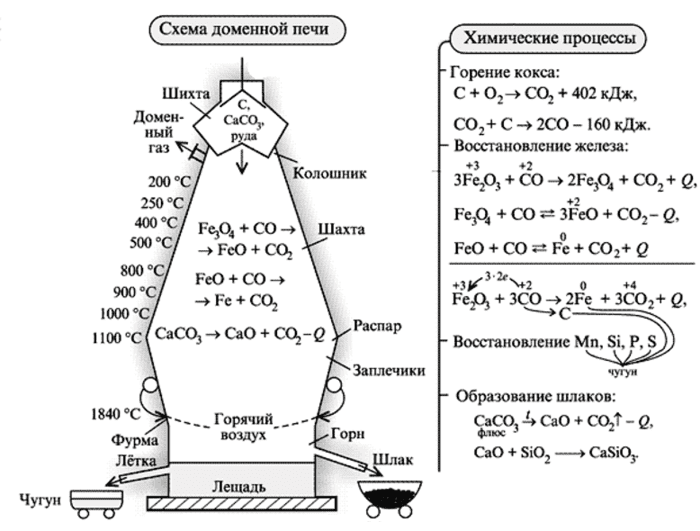

Чугун изготавливают в доменных печах из железной руды (агломерата), кокса, известняка и горячего воздуха. Сначала закладывают кокс, а затем послойно агломерат и кокс. В нижнюю часть печи через специальные отверстия подается горячий воздух, обогащенный кислородом.

Кокс, сгорая в домне, образует углекислый газ, который проходя через слои сырья, высвобождает оксид углерода. Таким образом руда постепенно претерпевает превращения. К ней добавляют известняк. Появляется силикат кальция, который отделяется в виде шлака. Окись углерода является главным восстановителем железа. Образование чугуна происходит за счет опускания Fe в более горячую часть домны и растворения в нем C.

Сталь производят из чугуна путем снижения количества углерода, серы, фосфора, марганца. Сплав получают в кислородных конвертерах, мартеновских печах и электропечах.

Как отличить чугун от стали

Определить, какое изделие перед вами находится, стальное или чугунное, можно тремя способами:

- По излому (визуально) ‒ этот метод применим для деталей, которые идут в лом или в качестве заготовок. На чугунном сломе виден матовый темно-серый оттенок, образовавшиеся трещины имеют выраженную структуру. Стальное изделие ‒ более светлое, поверхность глянцевая.

- Сверлением ‒ стальная стружка имеет витую форму, по длине она больше сверла, хорошо гнется. Чугунная стружка крошится при малейшем воздействии.

- Шлифовкой ‒ при прохождении шлифовальной машиной стальной поверхности образуется множество продолговатых искр желтого и белого цвета. У чугуна искр меньше, они короче, красноватого оттенка.

2.3. Черные металлы. Чугуны и стали.

К черным металлам относятся чугуны и стали, представляющие собой сплавы железа с углеродом, в состав которых входят еще и кремний, марганец, сера и другие элементы.

Чугун — железоуглеродистый сплав, в котором содержание углерода превышает 2%. В состав его также входят кремний, марганец, фосфор и сера. Чугун выплавляется в доменных печах из железных руд. Исходными материалами для его получения кроме руды служат топливо и флюсы.

Железная руда представляет собой горную породу, в которой содержатся соединения железа и примеси других элементов. Чугун получают из красного, бурого и магнитного железняков.

В качестве топлива используют главным образом каменно-угольный кокс. Флюсы применяют для отделения от железной руды пустой породы (оксиды кремнезема, кальция, марганца), которая, способствуя образованию шлаков, оказывает вредное влияние на процесс выплавки чугуна.

В чугуне углерод содержится в свободном состоянии в виде графита или в связанном состоянии в виде карбида железа или цементита.

Чугуны, в которых углерод находится в виде графита, имеют в изломе серый цвет и крупнозернистое строение. Они хорошо обрабатываются режущим инструментом, имеют высокие литейные качества, относительно невысокую температуру плавления (1100—1200°С), небольшую усадку (1%) и применяются для изготовления многих деталей машин и механизмов. Эти чугуны называются серыми или литейными.

Чугуны, в которых углерод содержится только в виде химического соединения с железом, имеют в изломе белый цвет. Они плохо обрабатываются режущим инструментом и обычно используются для получения стали. Эти чугуны называются белыми или передельными.

Кроме белого и серого чугунов для отливки деталей в тракторной, автомобильной и других отраслях промышленности употребляется еще и так называемый ковкий чугун, который получается из белого чугуна специальным отжигом (томлением) его в особых нагревательных печах при температуре 950—1000°С. При этом чрезмерная хрупкость в твердость, характерные для белого чугуна, намного снижаются. Ковкий чугун, как и серый, не куется, а название «ковкий» указывает лишь на значительную его пластичность.

Для повышения прочности чугуны легируют, т. е. вводят в их состав никель, хром, молибден, медь и другие элементы (легированный чугун), а также модифицируют, т.е. добавляют магний, алюминий, кальций, кремний (модифицированный чугун).

Наибольшее применение получили чугуны следующих марок: отливки из серого чугуна: СЧ-10, СЧ-15, СЧ-18, СЧ-20 и др. (ГОСТ 1412—79); отливки из ковкого чугуна: КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12 и др. (ГОСТ 1215—79).

Буквы и цифры марок чугуна обозначают: СЧ — серый чугун, КЧ — ковкий чугун. Цифры после букв у серого чугуна указывают на предел прочности при растяжении.

Сталь — сплав железа с углеродом, содержащий углерода не более 2%. По сравнению с чугуном сталь обладает значительно более высокими физико-механическими свойствами. Она отличается высокой прочностью, хорошо обрабатывается резанием, ее можно ковать, прокатывать, закаливать. Кроме того, сталь в расплавленном состоянии жидкотекуча, из нее изготовляют различные отливки. Поэтому она широко применяется во всех областях народного хозяйства, особенно в машиностроении.

Сталь получают из передельного чугуна его переплавкой и удалением избытка углерода, кремния, марганца и других примесей и выплавляют в мартенах, электропечах и конверторах.

Наиболее распространенным способом получения обычных сортов стали является мартеновский, а для выплавки высококачественных сталей применяют электроплавку.

Сталь, выплавленная из чугуна на металлургических заводах, в виде слитков поступает в прокатные, кузнечные или прессовые цехи, где перерабатывается на фасонный и листовой прокат, а также в поковки различной формы и размеров.

Все применяемые в настоящее время стали классифицируются по следующим признакам:

по химическому составу — углеродистая, легированная;

по качеству — сталь обыкновенного качества, качественная, высококачественная;

по назначению — конструкционная, инструментальная.

Углеродистая сталь широко используется в промышленности. Основной составляющей частью, определяющей ее механические и другие свойства, является углерод. Увеличение содержания углерода в стали повышает прочность и твердость, но уменьшает вязкость и делает ее более хрупкой.

В зависимости от назначения углеродистая сталь делится на конструкционную и инструментальную.

Углеродистые конструкционные стали делятся на стали обыкновенного качества (ГОСТ 380—78) и качественные (ГОСТ 1050—74). В зависимости от условий и степени раскисления различают спокойные стали (сп), полуспокойные(пс) и кипящие (кп).

Стали обыкновенного качества маркируют буквами Ст (сталь) и цифрами 1, 2, 3. 6 (Ст0, Ст1, Ст2 и т.д.). Чем больше это число, тем больше в ней содержится углерода.

В зависимости от назначения эти стали делятся на три группы:

группа А — стали, поставляемые по механическим свойствам без уточнения их химического состава (Ст0, Ст1кп, Ст2пс, Ст1сп, Ст2кп, Ст2сп, Ст3кп и др.);

группа Б — стали с гарантийным химическим составом (БСт0, БСт1кп, БСт1сп, БСт2кп и др.);

группа В — стали повышенного качества с гарантированным химическим составом и механическими свойствами (ВСт2, ВСт3, ВСт4, ВСт5).

Цифры, обозначающие марку стали, показывают среднее содержание в стали углерода в сотых долях процента (например, сталь марки 45 содержит в среднем 0,45% углерода).

Низкоуглеродистые стали марок 05, 08, 10, 20, 25 применяются для малонагруженных деталей, изготовление которых связано со сваркой и штамповкой.

Из среднеуглеродистых сталей марок 40, 45, 50, 55 изготовляют оси, валы, зубчатые колеса и другие детали.

Высокоуглеродистые стали идут на изготовление спиральных пружин, тросов и других ответственных деталей.

Инструментальная качественная сталь обозначается буквой У, после которой ставится цифра, указывающая содержание углерода в десятых долях процента, например У7, У8, У10 и т. д.

Инструментальная высококачественная сталь содержит меньше, чем качественная, вредных примесей (серы, фосфора). Маркируют ее так же, как и качественную, но с добавлением буквы А, например У7А, У8А и т. д.

Применяется инструментальная углеродистая сталь для изготовления различных инструментов (ударных, режущих, измерительных и др.).

В состав легированной стали кроме углерода вводят элементы, улучшающие ее свойства. К таким элементам относятся: хром, никель, кремний, вольфрам, марганец, ванадий, кобальт и др.

В зависимости от вводимых лигирующих элементов стали делятся на хромистые, никелевые, кремнистые, хромоникелевые, хромованадиевые и др.

Легирующие элементы придают стали в зависимости от ее назначения необходимые свойства. Рассмотрим, какое влияние оказывают они на свойства стали.

Хром способствует увеличению прочности стали, ее твердости и сопротивляемости износу. Никель увеличивает прочность, вязкость и твердость стали, повышает ее коррозионную стойкость и прокаливаемость. Кремний при содержании его более 0,8% увеличивает прочность, твердость и упругость стали, снижая при этом ее вязкость. Марганец повышает твердость и прочность стали, улучшает ее свариваемость и прокаливаемость.

Легированная сталь по количеству введенных в нее легирующих элементов классифицируется на низколегированную (до 5% легирующих элементов), среднелегированную (от 5 до 10%) и высоколегированную (свыше 10%).

По назначению легированная сталь, как и углеродистая, подразделяется на конструкционную и инструментальную.

Легирующие элементы, введенные в состав стали согласно стандарту имеют следующие обозначения:

- X — хром,

- В — вольфрам,

- М — молибден,

- Ф — ванадий,

- К — кобальт,

- Г — марганец,

- Т — титан,

- С — кремний,

- Н — никель,

- Д — медь,

- Ю — алюминий,

- Р — бор,

- А — азот.

Высококачественную сталь обозначают с добавлением в конце маркировки буквы А.

Легированная сталь маркируется сочетанием цифр и букв.

Первые две цифры обозначают среднее содержание углерода в сотых долях процента, буквы — легирующие элементы, последующие за буквами цифры — содержание в процентах этих элементов в стали.

Так, марка 40Х обозначает хромистую сталь с содержанием 0,4% углерода и 1% хрома;

12ХНЗА — хромо-никелевую сталь, содержащую около 0,12%-углерода, 1% хрома и 3% никеля и т. д.

Из конструкционной легированной стали изготовляют ответственные детали машин и различные металлические конструкции. Для улучшения механических свойств детали из этой стали подвергаются термической обработке.

К конструкционным легированным сталям относятся:

- хромистая (15Х, 20Х, 30Х и др.),

- хромованадиевая (15ХФ, 20ХФ, 40ХФ),

- хромокремнистая (33ХС, 38ХС, 40ХС),

- хромоникелевая (12ХН2, 12ХНЗА и др.).

Инструментальная легированная сталь по сравнению с углеродистой обладает износоустойчивостью, она глубже прокаливается, обеспечивает повышенную вязкость в закаленном состоянии и менее склонна к деформациям и трещинам при закалке.

Режущие свойства легированных сталей примерно такие же, как и углеродистых, потому что у них низкая теплостойкость, равная 200—250°С.

Назначение некоторых марок легированных инструментальных сталей следующее:

сталь 9ХС применяется для изготовления плашек, сверл, разверток, фрез, гребенок и метчиков;

стали 11Х и 13Х —для напильников, бритвенных ножей, хирургического и гравировального инструмента;

сталь ХВГ—для длинных метчиков, разверток и других инструментов.

Для изготовления режущего инструмента применяется быстрорежущая сталь, которую так назвали за высокие режущие свойства.

Благодаря наличию в ее составе вольфрама и ванадия эта сталь обладает высокой теплостойкостью, красностойкостью, т. е. способностью сохранять высокие твердость и износостойкость при повышенных температурах.

Инструмент, изготовленный из быстрорежущей стали, нагреваясь в процессе резания до 550—600°С, не теряет своих режущих свойств.

Из чего состоит чугун и сталь?

Ключевые слова конспекта: производство чугуна, производство стали, железная руда, чугун, сталь, руда, кокс, силикат кальция, пирит, доменная печь.

ПРОИЗВОДСТВО ЧУГУНА. ДОМЕННАЯ ПЕЧЬ

По объёму производства и потребления железо является важнейшим металлом. Обычно железо используется в виде сплавов. Отрасль промышленности, производящая железо и его сплавы, – чёрная металлургия.

Источником получения железа является железная руда. В руде основными компонентами являются соединения железа:

- Fe3O4 – магнетит (магнитный железняк),

- Fe2O3 – гематит (красный железняк),

- Fe2O3nH2O – лимонит (бурый железняк),

- FeS2 – пирит (железный колчедан, серный колчедан).

Пирит сначала обжигают (в ходе производства серной кислоты), а огарок (Fe2O3) используют в производстве чугуна.

Продуктами производства являются чугун и сталь.

Чугун – сплав железа с углеродом, в котором массовая доля углерода составляет более 2%, а также имеются примеси кремния, фосфора, серы и марганца.

Производство чугуна осуществляют в доменных печах (см. рис). Сырьём для производства являются железная руда, кокс, известняк и горячий воздух.

Доменную печь загружают сначала коксом, а затем послойно агломератом и коксом. (Агломерат – это определённым образом подготовленная руда, спечённая с флюсом, в данном случае – с известняком.) Через специальные отверстия (фурмы) в нижнюю часть домны подаётся горячий воздух, обогащённый кислородом. В нижней части домны кокс сгорает, образуя СO2, который, поднимаясь вверх и проходя сквозь слои накалённого кокса, взаимодействует с ним и образует СО:

Руда последовательно претерпевает превращения:

В руде присутствует также пустая порода, которую образует главным образом кремнезём – SiO2. Это тугоплавкое вещество. Для превращения его в легкоплавкие соединения к руде добавляется флюс. Обычно это известняк. При взаимодействии его с кремнезёмом (SiO2) образуется силикат кальция:

СаСO3 + SiO2 = CaSiO3 + CO2↑ (800 °С)

Образующийся силикат легко отделяется в виде шлака.

При восстановлении руды железо получается в твёрдом состоянии. Постепенно оно опускается в более горячую часть печи – распар – и растворяет в себе углерод. Образуется чугун. Последний плавится и стекает в нижнюю часть домны, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки периодически выпускают через особые отверстия.

Когда металлическое железо выделяется в жидком состоянии, в нём сравнительно хорошо растворяется углерод. При кристаллизации такого раствора образуется чугун – сплав железа с углеродом. Он обладает высокой хрупкостью из-за большого содержания в нём карбида железа Fe3C (цементита), который образуется в результате побочных реакций:

3Fe + С = Fe3C

3Fe + 2СО = Fe3C + СO2

В чугуне содержатся примеси фосфора, серы. Сера ухудшает текучесть чугуна и вызывает красноломкость стали – хрупкость при нагревании до температуры красного каления. Фосфор вызывает хладноломкость стали – хрупкость при обычной температуре.

ПРОИЗВОДСТВО СТАЛИ

Сталь – сплав железа с углеродом, в котором массовая доля углерода составляет менее 2%.

Сущность получения стали из чугуна заключается в уменьшении содержания углерода в металле и возможно более полном удалении примесей – серы и фосфора, а также в доведении содержания кремния, марганца и других элементов до требуемых пределов.

Существует несколько способов переработки чугуна в сталь : мартеновский, бессемеровский и томасовский. Они различаются методами окисления.

В бессемеровском и томасовском способах окисление осуществляется кислородом воздуха, продуваемого через расплавленный металл. Во всех процессах углерод, содержащийся в металле, окисляется до СО и СO2, удаляемых из реакционной зоны. Кремний Si, марганец Мn, хром Сг и другие металлы, окисляясь, переходят в шлак в виде SiO2, МnО и т. д.

Механизм процесса окисления может быть представлен следующим образом. В первую очередь окисляется часть железа. Часть образующихся оксидов растворяется в металле и взаимодействует с примесями:

С + FeO ⇆ Fe + СО

Si + 2FeO ⇆ 2Fe + SiO2

2P + 5FeO ⇆ 5Fe + P2O5

Для максимального удаления примесей серы и фосфора необходимо, чтобы в процессе передела чугуна получались основные шлаки; это достигается путём добавления известняка или извести. Сера, содержащаяся в чугуне в виде FeS, реагирует с оксидом кальция СаО:

FeS + СаО = CaS + FeO

Образующийся сульфид кальция переходит в шлак. Образовавшийся P2O5 также взаимодействует с известью, образуя фосфат кальция, переходящий в шлак:

3СаО + P2O5 = Са3(РO4)2

Бессемеровский и томасовский способы осуществляют в конвертерах. Конвертеры – аппараты грушевидной формы, изготовленные из специальной котельной стали (кожух) и футерованные изнутри огнеупорными материалами.

Конспект урока по химии «Производство чугуна и стали. Доменная печь». Выберите дальнейшее действие:

- Вернуться к Списку конспектов по химии

- Найти конспект в Кодификаторе ОГЭ по химии

- Найти конспект в Кодификаторе ЕГЭ по химии

Разница между сталью и чугуном

Часто применяемыми в быту продуктами металлургической промышленности являются чугун и сталь. Оба материала представляют собой уникальный сплав железа и углерода. Но использование одинаковых компонентов при производстве не наделяет материалы схожими свойствами. Чугун и сталь – два различных материала. В чем же их отличия?

- Сталь

- Чугун

- Отличия

- Выводы TheDifference.ru

Сталь

Чтобы получить сталь, необходимо сплавить железо, углерод и примеси. При этом содержание углерода в смеси не должно превышать 2%, а железа быть не менее 45%. Остальной процент в смеси могут составлять легирующие элементы (связывающие смесь вещества, например, молибден, никель, хром и другие). Благодаря углероду железо приобретает прочность и предельную твердость. Без его участия получалось бы вязкое и пластичное вещество.

Чугун

При производстве чугуна также сплавляют железо и углерод. Только содержание последнего в смеси составляет более 2%. Помимо перечисленных компонентов в смеси содержатся постоянные примеси: кремний, марганец, фосфор, сера и легирующие добавки.

Отличия

В металлургии различают довольно большое количество разновидностей стали. Их классификация зависит от количества того или иного компонента в смеси. Например, большое содержание связывающих элементов дает высоколегированную (более 11%) сталь. Кроме этого существуют:

- низколегированные – до 4% связывающих компонентов;

- среднелегированные – до 11% связывающих элементов.

Содержание углерода в сплаве также дает свою классификацию металлу:

- низкоуглеродистый металл – до 0,25%С;

- среднеуглеродистый металл – до 0,55%С;

- высокоуглеродистый – до 2%С.

И, наконец, в зависимости от содержания неметаллических включений, которые образуются в результате реакций (например, оксиды, фосфиды, сульфиды), осуществляется классификация по физическим свойствам:

- особо высококачественная;

- высококачественная;

- качественная;

- обычная сталь.

Это далеко не полная классификация стали. Еще различают виды по структуре материала, методу производства и так далее. Но каким бы способом ни сплавляли основные компоненты, в итоге получают твердый, прочный, износостойкий и устойчивый к деформациям материал с удельным весом 7,75 (до 7,9) Г/см 3 . Температура плавления стали – от 1450 до 1520°C.

В отличие от стали чугун более хрупок, его отличает способность разрушаться без заметных остаточных деформаций. При этом сам углерод в сплаве представлен в виде графита и/или цементита, их форма и соответственно количество определяют разновидности чугуна:

- белый – весь необходимый углерод содержится в виде цементита. Материал белый на изломе. Очень тверд, но хрупок. Он поддается обработке и в основном используется для получения ковкой разновидности;

- серый – углерод в виде графита (пластичная форма). Мягок, отлично поддается обработке (можно резать) и имеет низкую температуру плавления;

- ковкий – получается после продолжительного отжига белого вида, в результате чего образуется графит. Нагрев (свыше 900°C) и скорость охлаждения графита негативно влияют на свойства материала. Это затрудняет сварку и обработку;

- высокопрочный – содержит шаровидный графит, образующийся в результате кристаллизации.

Содержание углерода в составе определяет его температуру плавления (чем его больше, тем ниже температура) и выше текучесть при нагреве. Поэтому чугун – это жидкотекучий, непластичный, хрупкий и трудно поддающийся обработке материал с удельным весом 6,9 (7,3) Г/см 3 . Температура плавления – от 1150 до 1250°C.