Как чернить алюминий в домашних условиях?

Чернение алюминия в домашних условиях (для самодельных переходников)

Иногда для установки на камеру экзотических объективов приходится заказывать у токаря переходники для них. В основном мне вытачивают из дюрали, алюминия и реже из стали. Известно, что для увеличения контраста на фотографии и во избежания паразитных засветок, нужно хорошо зачернить такой самодельный переходник.

Я долго искал приемлемый метод чернения металла, который можно было бы применить в домашних условиях и получить приемлемое качество чернения.

Самый доступный казался это купить баллончик с матовой черной краской и закрасить нужные части. Но даже этот метод не такой уж и простой. Нужно подготовить среду, и точно не в квартире, а хотя-бы в гараже. И к тому же краску можно легко поцарапать.

Про метод анодирования я вообще умолчу, он требует повышенной техники безопасности и всякие эксперименты с серной кислотой меня не располагают.

Совсем недавно узнал о методе чернения хлорным железом. Чисто случайно — на рынке один человек сказал, что он опускает блестящие детали в отработку от вытравления печатных плат и получает таким образом хорошее чернение. Я подумал, хорошая идея, но в общем-то не обязательно искать отработку, достаточно просто найти хлорное железо (FeCl3) и сделать такой же раствор.

Хлорное железо я нашел и заказал через Интернет у частного продавца на доске объявлений, пакетик 200 г мне обошелся с почтовой пересылкой примерно 50 грн.

Я был приятно удивлен, поскольку в основном хлорное железо и продают для радиолюбитетей. Я и сам раньше увлекался радиотехникой, лет так 15 тому, и думал что сейчас эту индустрию уже давно вытеснили китайские готовые радиотехнические решения. Оказалось не вытеснили, раз есть предложение на хлорное железо, есть и спрос. Но не буду отходить от темы, далее по делу…

Я чернил этим методом алюминий, дюраль, сталь и латунь. И могу сказать, что лучше всего получилось с алюминием. Немного хуже, но приемлемо зачернилась дюраль. Сталь не зачернилась, но покрылась налетом, напоминающим ржавчину, она перестала блестеть, хотя бы так, все же стало немного лучше чем было. Латунь немного поменяла цвет — стала немного краснее, перестала блестеть, стала матовой, но черной не стала.

Метод чернения алюминия хлорным железом

Мне нужно было зачернить пару дюралевых колечек для макромеха и пару алюминиевых переходничков. Для такого небольшого количества деталей достаточно 15-20 грамм хлорного железа.

Хлорное железо в посуде для приготовления раствора

Вначале нужно развести его с небольшим количеством воды. На такое маленькое количество железа, воды нужно совсем немножко. Важно, чтобы в результате получилась густая смесь. чтобы она не растекалась а намазывалась на поверхность. Я делал на глаз — чем гуще раствор, тем лучше.

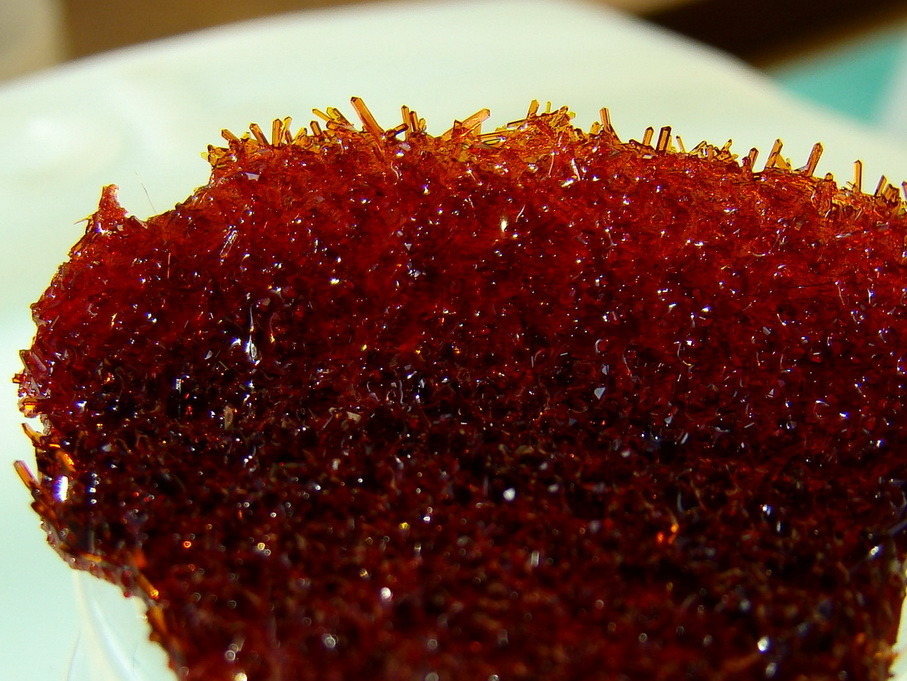

Раствор хлорного железа

Пока раствор “настаивается” подготавливаем наши детали к чернению. Очищаем их от возможной грязи и пыли и обезжириваем. Я просто помыл их с мылом под краном, этого было достаточно.

Деталь, подготовленная для чернения

Теперь, когда раствор готов, берем какую-то палочку. например для чистки ушей с ваткой на кончике. и аккуратно намазываем внутренние поверхности переходника. Я чернил только их, предпочитая оставить снаружи их блестящими. Следите, чтобы раствор оставался на поверхностях, а не стекал.

Деталь с намазанным раствором хлорного железа

Далее нужно немного времени, чтобы прошла химическая реакция. Длительность реакции зависит от пропорции раствора и температуры. Если вы добавляли теплую воду — реакция пройдет быстрее.

В моем случае алюминиевые детали почернели через 7-10 минут. Дюраль темнела чуть дольше, может минут 20, точно время не засекал.

Дюралевое колечко потемнело

В результате поверхность стала темно-серая, матовая. Не бликует, что и требовалось получить.

Если результат вас не удовлетворил, можно промыть детали и пройтись еще раз оставшимся раствором. Я так и сделал с дюралью, сталью и латунью, в надежде что получится лучше.

Дюраль стала выглядеть заметно лучше, сталь и латунь остались такими же. Можно также оставить их намазанными на более длительное время.

После достижения чернения детали можно промыть проточной водой и высушить. Далее ими можно пользоваться.

Поверхность того же колечка после помывки и сушки. Чернением доволен.

После того, как я зачернил кольцо для макромеха, которое изначально блестело, контраст на фотографиях намного улучшился, особенно это стало заметно снимая черные детали с длинными выдержками.

Еще одна алюминивая деталь, зачерненая по тому же методу

А вот что случилось с латунью Она вообще не потенмнела, но стала матовой и немного поменяла цвет

Вот такой, относительно простой и качественный метод чернения. Надеюсь что будет полезен не только мне, но и другим энтузиастам.

Метод чернения алюминия

#1 NetSkater

- Пользователь

- 6 625 сообщений

Вопрос, ответ на который будет интересен многим самодельщикам — как зачернить алюминий?

Требования:

1. Прочность чернения — чтобы не слезало от мелких царапин. Автонитрокраска — не подходит, слезает.

2. Чтобы не вытиралась руками или моющими средствами для оптики (спирт, бензин). Маркером закрасить — тоже не подходит.

3. Чтобы была ровная черная матовая поверхность.

4. Чтобы просто наносить — анодирование и разная сложная химия, за которой надо полгорода обежать — тоже не особенно..

Может есть готовые химсоставы, типа геля для воронения стали — всяких там Liquid Blue (но только по алюминию)? Посоветуйте, пожалуйста.

- Наверх

- Изменить

#2 Гость_Не эрмитаж_*

- Гость

1) Наша компания предлагает ряд услуг, среди которых – анодирование деталей из алюминия склонных к окислению на воздухе. нашими Партнерами и клиентами стали предприятия агропрома и автозаводы, предприятия пищевой промышленности и рекламные фирмы, торгующие организации и строительные компании, а также просто ЛЮДИ от домохозяек и рыбаков, до любителей сверхлегкой авиации.

+7 (499) 156-06-01 Москва, ул. Клары Цеткин, 29

http://www.intormetall.ru/

http://www.intormetall.ru/prof6/1/

Чернение алюминиевых радиаторов.

Для повышения эффективности теплоотдачи радиатора его поверхность обычно делают матовой и темной. Доступный способ чернения-обработка радиатора в водном растворе хлорного железа.

Для приготовления раствора требуется равное по объему количество порошка хлорного железа и воды. Радиатор очищают от пыли, грязи, тщательно обезжиривают бензином или ацетоном и погружают в раствор. Выдерживают в растворе 5-10 мин. Цвет радиатора получается темно-серым. Обработку необходимо производить в хорошо проветриваемом помещении или на открытом воздухе.

2)АНОДИРОВАНИЕ АЛЮМИНИЯ И ЕГО СПЛАВОВ

Детали и изделия из алюминия и его сплавов на воздухе окисляются, в результате чего на поверхности образуются серые пятна, которые портят внешний вид.

Дюралюминии (алюминий) станет более красивым, если его подвергнуть анодированию, в результате которого на поверхности образуется тонкий пассивный слой, препятствующий дальнейшему окислению.

Анодированная поверхность имеет приятный серый цвет. Кроме того, после анодирования алюминиевое изделие может быть легко окрашено в любой цвет обычными анилиновыми красителями.

Сначала готовят раздельно два насыщенных раствора — питьевой соды и поваренной соли — в кипяченой воде при комнатной температуре. Для получения насыщенного раствора растворение необходимо вести не менее получаса, периодически помешивая раствор. После этого растворы должны отстояться в течение 15 минут, и их нужно профильтровать.

Затем готовят электролит путем смешивания девяти объемных частей раствора питьевой соды и одной объемной части раствора соли (9:1).

Электролит хорошо перемешивают в стеклянной посуде.

Перед анодированием деталь тщательно зачищают Мелкой наждачной бумагой, обезжиривают (можно в горячем растворе стирального порошка) и промывают в проточной воде, после чего к ней не следует прикасаться руками. Затем анодируемую деталь погружают в раствор электролита, который должен находиться в алюминиевой посуде. В качестве источника тока можно использовать регулируемый выпрямитель на напряжение 12 В и ток до 2 А или автомобильный аккумулятор.

«Плюс» источника тока присоединяют к детали, «минус» — к алюминиевой емкости с электролитом. Плотность тока должна составлять около 15 мА/см2. Для выполнения этого условия требуемую плотность тока нужно умножить на площадь поверхности детали в квадратных сантиметрах. Рассчитанное таким образом значение тока поддерживают регулировкой источника тока.

Анодирование длится около 90 мин — до тех пор, пока деталь не покроется голубовато-серым налетом. Процесс анодирования можно наблюдать по выделению пузырьков воздуха и появлению легкого серого налета на поверхности анодированной детали.

После окончания анодирования деталь промывается в проточной воде и очищается хлопчатобумажным тампоном, смоченным в растворе марганцовки, от продуктов электрохимической реакции. После этого поверхность детали становится гладкой, со светло-серым оттенком Деталь еще раз промывают в проточной воде и высушивают на воздухе.

При желании деталь после анодирования можно окрасить в растворе анилинового красителя. Красящий раствор содержит 15 г красителя и 1 мл уксусной кислоты на 1 л воды.

Окрашивание производят в подогретом до 60. 80°С растворе. Длительность выдержки в растворе зависит от необходимой насыщенности цвета и обычно составляет 10. 15 мин. Для закрепления окраски покрашенную деталь выдерживают в кипящей дистиллированной воде в течение 1. 1,5 мин.

Для предохранения детали от механических повреждений ее полезно покрасить бесцветным мебельным лаком (НЦ).

3) вот еще:

Детали очищают от загрязнений, тщательно обезжиривают в бензине или, если они сильно загрязнены, в кипящем растворе кальцинированной (безводной) соды, после чего промывают в теплой (50-60 °С), а затем в холодной воде до тех пор, пока вся поверхность не станет равномерно смачиваться. Для оксидирования приготовляют раствор, содержащий 50 г кальцинированной соды, 15 г хромовокислого натрия и 1 г силиката натрия на один литр дистиллированной (в крайнем случае, кипяченой) воды. В подогретый до 80 °С раствор деталь опускают на 10 мин. Затем ее тщательно промывают в проточной воде.

Можно предложить и другой способ оксидирования алюминия. Деталь крацуют (чистят поверхность кардо-щеткой), делая небольшие штрихи в разных направлениях, создавая определенный рисунок. Стружку и грязь удаляют чистой ветошью. Затем поверхность детали покрывают ровным слоем 10 %-ного раствора едкого натра (температура раствора 90-100 °С). После высыхания раствора на поверхности детали образуется красивая пленка с перламутровым отливом. Сверху пленку покрывают бесцветным лаком. Пленка получится более красивой, если перед нанесением раствора едкого натра деталь нагреть до 80-90 °С.

Окрашивание оксидированных деталей из алюминия и алюминиевых сплавов в различные цвета производится путем последовательной химической обработки в двух 1 %-ных водных растворах солей металлов.

Для окрашивания в черный цвет оксидированную деталь поочередно обрабатывают в растворах следующего состава: 1-й раствор — 50 г/л щавелевокислого аммония железа (температура раствора 60 °С, выдержка детали 0,5-1 мин); 2-й раствор — 50 г/л уксуснокислого кобальта (50 °С, 1-3 мин); 3-й раствор — 50 г/л марганцовокислого калия (80 °С, 3-5 мин). Перед обработкой в каждом следующем растворе деталь промывают в воде.

Золотисто-зеленый цвет можно придать детали, если обрабатывать ее 2-4 мин в подогретом до 100 °С растворе следующего состава: 15 г двухромовокислого калия и 4 г кальцинированной соды на 1 л воды.

4) Алюминий, покрытый слоем растительного масла, после прокаливания приобретает золотисто-коричневый цвет или оливковый, а натуральной олифой — красно-коричневый и черный. Эти способы можно также использовать при декорировании чугуна, стали и других материалов.

Федотов Г. Я.

Сообщение отредактировал Не эрмитаж: 22 Сентябрь 2010 — 20:44

Правила воронения металла в домашних условиях

Для придания презентабельного вида и защиты от ржавчины применяют воронение металла. В домашних условиях эту процедуру выполнить довольно просто, если известны основные способы как это сделать.

Особенности работы

Использование воронения дома – это выгодная процедура, позволяющая сэкономить семейный бюджет. На металл при этом наносится специальный состав, позволяющий выполнить чернение и образующий защитную пленку.

Вначале сталь зачищается и обезжиривается, затем происходит обработка поверхности выбранным способом.

- Вся работа выполняется в перчатках;

- Раствор для воронения содержит различного рода химию, поэтому следует его хранить в оригинальных упаковках, остерегаться пролива вещества;

- Рядом должны находиться средства от ожогов, чтобы в случае необходимости оказать первую помощь;

- Проводится работа в хорошо проветриваемом помещении;

- Лучше не использовать металлическую посуду при работе.

Также понадобится наждачная бумага. Ее используют для зачистки поверхностей. Обезжиривают металл обычно ацетоном, перхлорэтиленом, бензином Б-70 и другими органическими растворителями. Поверхность его к этим веществам инертна (невосприимчива).

Способы обработки металла

Чернение металла происходит следующими способами: щелочной, кислотный и термический. Такие работы можно проводить на топоре, оружие и других металлических изделиях.

Щелочное воронение

Самый популярный способ чернения стали – это химическое оксидирование со щелочным составом. Полученный результат довольно качественный и стойкий, когда строго придерживаются технологии. Метод основывается на способности металла к окислению. Работа выполняется при 135-150 градусах, следует быть при этом быть готовым к характерному запаху.

Чернение щелочным способом лучше проводить вне квартиры. Делать это можно во дворе или гараже, в помещении с хорошей вентиляцией.

Итак, начнем. Первым делом нужно обезжирить и хорошо очистить поверхность металлического предмета. Помните, что воронение в домашних условиях невозможно без приготовления хорошего щелочного состава.

Сделать это можно следующим образом:

- В фарфоровую посудину нужно налить 100 мл обычной воды.

- Добавить 100 гр соды технической и 30 гр азотнокислого натрия.

- Тщательно помешать и нагреть полученный состав до 135-150 градусов.

Раствор готов, теперь нужно в него на полчаса опустить изделие, которые планируется воронить. Затем металл моется дистиллированной водой, сушится и смазывается равномерно машинным маслом.

В результате щелочного воронения в домашних условиях должен появиться яркий черный цвет с синим оттенком. Чтобы получить более толстую оксидную пленку, следует увеличить процент щелочи в растворе.

На видео: щелочное воронение своими руками.

Кислотное воронение

Перед воронением следует хорошо зачистить изделие наждачной бумагой. Потом можно его обезжирить, окунув на 10-20 минут в керосин или трифосфат натрия. После этого деталь сушится, а в это время можно приготовить раствор для чернения.

Готовится он следующим образом:

- В 1 л воды добавляется по 2 гр виннокаменной и дубильной кислоты.

- Ингредиенты тщательно смешиваются.

- Раствор нагревается до 140-150 градусов.

В разогретый состав следует опустить деталь на 14-17 минут, затем ополоснуть ее обычной или кипящей водой (для лучшего очищения от раствора).

Последний этап – это погружение изделия на 60 минут в машинное масло. Затем его нужно протереть, высушить и можно пользоваться.

Термическое воронение

Данный вариант появился раньше всех, поэтому он проще других в исполнении, но не менее действенный. Основан метод на нагревании металлических изделий до возникновения реакции кислорода с самим металлом. Сила нагрева варьируется в зависимости от нужного результата.

В таблице представлен получаемый цвет при разных температурных режимах.

| Температура | Цвет |

| 220-229 | Бледно-желтый |

| 230-255 | От золотисто-желтого до красно-желтого |

| 256-280 | Лиловый, пурпурный |

| 281-295 | Голубой |

| 296-320 | Синий, темно-синий |

Для реализации термической обработки понадобится машинное масло (500 мл), ванночка для машинного масла, плоскогубцы, газовый фен и сухие салфетки. Термическую обработку следует делать на кирпичной или другой негорючей поверхности.

- Фен нужно включить на максимальную температуру и держать над ним изделие.

- Разогретую деталь полностью погружают в масло, держать при этом ее можно плоскогубцами.

- Достать и промокнуть изделие салфеткой.

- Повторить еще 3 раза всю процедуру с самого начала.

Данный способ не придаст металлу черный цвет. Чернение данным методом необходимо для предотвращения ржавчины, декоративное воронение редко делается этим способом.

Оксидирование лимонной кислотой

Чернение лимонной кислотой защит от коррозии, пленочки окислов и ржавчины. Это старый способ, подходящий для стали с высоким количеством углерода. Если таким образом оксидировать нож, то в местах, где будет происходить его заточка, все покрытие сойдет. Оно не слишком стойкое, подойдет для предметов, которыми пользуются редко.

Для этого понадобится:

- пачка лимонной кислоты;

- горячая вода (90-95 градусов);

- машинное масло.

В емкость из нержавеющей стали или стекла необходимо высыпать весь пакетик с лимонной кислотой (20 гр), заливать горячей водой (около 200 гр) и тщательно размешать. Окунаем изделие в приготовленный состав и оставляем на 50 минут. Через некоторое время можно наблюдать начало реакции. Вокруг детали станут активно образовываться пузыри. Они могут препятствовать доступу воздуха к изделию, поэтому можно периодически (раз в 10-15 мин) двигать ножом, чтобы они исчезли с поверхности.

По истечении 50 минут можно достать деталь, она станет по окончанию процесса черного цвета. Ее нужно сполоснуть, смазать маслом и протереть.

Синение стали

Горячее воронение чаще всего помогает достичь синего цвета. Происходит это при нагреве в течение более длительного время. Вначале поверхность приобретает белый, желтый, фиолетовый оттенки, и в итоге получается красивый синий цвет.

Рецепт 1

Воронение стали в домашних условиях этим способом предполагает наличие горна, в идеале — с автоматическим поддувом. В ящик из металла следует положить березовый уголь, оставляя место для металла, который нужно обработать.

Эту конструкцию помещают в горн, предварительно разогретый. Металл смазывают уксусом, протирают и кладут в ящик, когда уголь начинает тлеть. При возникновении синеватого цвета деталь нужно вытащить наружу, немного остудить и вернуть на место. Такие манипуляции следует проделать 3-4 раза до получения правильного оттенка.

Рецепт 2

Этот способ получения синего цвета осуществляется без термической обработки. Потребуется 3 гр гексацианоферрата («красная соль» в народе) и полуторахлорное железо. Химические компоненты по технике безопасности нужно добавлять в воду, но не наоборот.

Эти вещества отлично растворяются и представляют собой сильные окислители. Добавляем их по отдельности в 0,5 л воды, мешаем и смешиваем в одну субстанцию. В получившийся раствор окунаем сталь до момента, пока она не приобретет нужный цвет.

Благородный серый и черный цвета

Красивый серый цвет можно получить с помощью азотной меди (вид соли) и денатурата (вид спирта). При этом образуется довольная мощная пленка хорошо устойчивая к ржавчине. Соль (70 гр) следует расплавить на огне, добавить в нее денатурат (20 гр) и смазать этой смесью металл, нагревая его до получения правильного оттенка.

Зачернить нержу можно при помощи разных масел (льняное, животное) или воска. Им смазывают предмет и раскаляют на огне. В итоге она становится благородного черного цвета и появляется устойчивая защитная пленка.

Как правильно проводить воронение (2 видео)

Воронение сплавов алюминия

Многие современные газовые и пневматические пистолеты сделаны из сплавов на основе алюминия и применять к ним методы воронения с помощью способов которые в обилии выложены в интернете, на основе селитры и других агрессивных кислот, чревато не найти потом деталь подвергаемую воронению в том сосуде куда вы ее положили.

- 20% раствор серной кислоты, можно использовать аккумуляторную кислоту с водой 1:1, наливается в стеклянную или керамическую ванночку, которая ставится в ванночку с водой (для охлаждения).

- Устройство для зарядки аккумуляторов на 12 вольт.

- Кусок свинца размером со спичечный коробок.

- Пигментная краска спиртовая, главное чтобы не масляная, краска должна быть как вода примерно по густоте, в черную краску добавляется немного синих чернил, чтобы сплав отсвечивал синим блеском.

Процесс анодирования:

К устройству зарядки аккумулятора подключается свинец к минусу и сплав к плюсу. Свинец и сплав опускаются в раствор кислоты на некоторое время ( время зависит от размера части), от свинца начнут через время идти вверх пузырьки — процесс пошел.

Потом щипцами вынимаете сплав из раствора, для пробы его можно потрогать на месте которое необязательно воронить. Металл должен липнуть к коже как железо на большом морозе.

Если липнет, значит деталь готова к последней стадии.

Помещаем деталь в краску и через пару минут вынимаем и обтираем тряпкой. Краска диффундирует в раскрытую молекулярную структуру сплава и остается там.

Советую для начала провести эксперимент с куском силумина или алюминия чтобы подобрать нужный цвет и нужную краску.

Метод хорош для применения в заводских условиях, но есть и альтернатива, менее травмоопасная, и в ней не используется кислота. А так же с ее помощью можно придать любой цвет детали ,который только пожелает ваше воображение.

Для приготовления электролита нам понадобится пищевая сода и поваренная соль.

Соль и соду по отдельности друг от друга в разных сосудах (желательно стеклянных) растворяем в воде до получения насыщенного раствора. Полученным растворам даем немного отстоятся, если появится осадок ,не волнуйтесь, это хороший признак, значит раствор получился нормальным.

Полученные растворы процеживая от осадка заливаем в общею тару в соотношении 9/1 соды и соли, перемешиваем, все электролит готов.

Деталь которую подвергнем анодированию тщательно зачищаем и обезжириваем. Обезжирить можно ацетоном, или в стиральном порошке. После обезжиривания руками к детали не прикасаться!

Так же предварительно предусмотрите надежное место для крепления детали к проводу (это будет плюс). Если есть место под винт еще лучше, если нет, то придется где нибудь в не видном месте сделать, так надежней. Приматываем провод к ввинченному в деталь винту и обеспечиваем надежную изоляцию, что бы электролит не попадал на контакт.

Берем не нужную алюминиевую кастрюлю, заливаем в нее готовый электролит и подвешиваем деталь в ней исключая его контакт со стенками сосуда. К кастрюле подключаем минус источника тока. Источник тока нам нужен постоянный, желательно использовать аккумуляторный зарядочник на 12 вольт и 1.5 ампера, это оптимальная мощность которая нас устроит.

Если процесс идет правильно, то деталь начнет принимать сероватый налет, и вокруг детали появятся пузырьки газа. Обычно хватает часа полтора, как только визуально определите что деталь покрылась ровным плотным серым налетом, считайте анодирование законченным. Промойте деталь в воде, и прочистите раствором марганцовки, опять промойте и тщательно высушите. В результате у нас должна получится деталь светло серого цвета.

Если цвет не нравится ,то приступаем к дальнейшей покраске.

Покупаем анилиновый краситель нужного вам цвета (порошок используемый при окраске тканей), его везде полно. Готовим раствор по инструкции на упаковке, а точнее все уже должно быть готово заранее, разогреваем и погружаем в него деталь, и доводим до кипения. Насыщенность цвета зависит от продолжительности нахождения детали в красителе. Обычно хватает минут 20-30. Опять промыть и высушить, все деталь готова.

Рецепты воронения от американского мастера

НАСТОЯЩЕЕ ВОРОНЕНИЕ

журнал Sports Afield № 5/2011

автор Стивен Додд Хьюз

Обработка оружия по индивидуальным заказам включает в себя несколько типов воронения и закалки поверхностей, в зависимости от поставленной задачи. До сих пор самым популярным является воронение оксидированием. Прочность и износостойкость имеет первостепенное значение, но любое воронение должно обеспечить металлическим элементам обрабатываемого предмета такую же высококачественную отделку, как и у остальных его деталей. Эта отделка металла должна так же быть осуществимой в условиях небольшой мастерской.

Есть несколько видов воронения оксидированием, некоторые с похожими названиями, что приводит к некоторой путанице. С исторической точки зрения, чернение появилось раньше воронения, что легко понять, когда вы уясните, что эти способы обработки металлов на самом деле представляют собой поверхностное оксидирование или  «ржавление» стальных деталей.

«ржавление» стальных деталей.

Воронение оксидированием – самый популярный метод отделки штучного оружия. На фотографии – ствол и десять мелких деталей выдерживаются в масляной ванне после воронения. Ствол на нижней фотографии демонстрирует глубокое глянцевое воронение оксидированием, без всякого матирования и повреждения гравировки

Чернение – это просто последовательное, раз за разом, удаление нескольких тонких слоёв ржавчины в тот момент, пока ещё не возникла точечная коррозия, и до той поры, пока не образовалась прочная оксидная пленка. Её можно увидеть на старых, хорошо ухоженных садовых инструментах или старинном оружии, как слой однородной патины, практически предохраняющей металл от дальнейшей коррозии. Чернение использовалось для отделки металлических частей оружия в течение, как минимум, двухсот лет. Воронение же было изобретено в середине XIX столетия, но вот кем или каким образом – эти сведения не сохранились. Воронение, называемое в Англии чернением, представляет собой просто процесс превращения красной ржавчины, или оксида железа, в черную окись железа методом кипячения детали в воде.

К 1880-м годам воронение прочно вошло в практику работы лучших оружейников. Оно стало, да и до сих пор остается, лучшим методом отделки высококачественных двуствольных ружей и современных штучных винтовок.

Метод щелочного или горячего воронения был разработан во время Второй мировой войны, как более рациональный, и подавляющее большинство изготовляемого заводским способом оружия подвергается в настоящее время горячему воронению. Это самый быстрый и самый лёгкий для исполнения метод, и в большинстве оружейных мастерских, предлагающих услуги по воронению оружия, применяется именно этот метод.

Любой тип воронения требует подготовки металла в виде полировки. В большинстве случаев при подготовке к горячему воронению металлические поверхности доводятся почти до зеркального блеска с помощью вращающихся с большой скоростью кругов, покрытых мелкозернистым полировочным составом. В некоторых случаях изделия перед горячим воронением подвергаются очистке стеклянными шариками или песком для получения патины с матовым синеватым оттенком. В большинстве случаев, при воронении оружия в небольших мастерских именитых оружейников, металлические детали обычно полируются вручную, с использованием в ходе процесса всё более мелкозернистой наждачной шкурки или бумаги, закреплённой на жёстких или полужёстких брусках.

Ручная полировка имеет свои преимущества перед машинной. При правильной ручной полировке плоские металлические поверхности получаются действительно плоскими, а торцы на стыках с закругленными поверхностями остаются отчётливыми, заметными и ровными. Перекрёстная полировка с последовательным использованием наждачной шкурки всё более мелкой зернистости под углом 45° гарантирует удаление всех царапин и прочих дефектов перед каждым заходом полировки.

При машинной полировке, за исключением случаев использования самого лучшего оборудования, остаются необработанными зенкованные отверстия для винтов, возможна волнистость на плоских поверхностях или сглаженные кромки, а часто царапины и прочие дефекты, проступающие на зеркальной поверхности. В начале ХХ в. при машинной полировке использовались очень большие круги для плоских поверхностей, а также целый ряд приспособлений с особыми размерами и конфигурацией для обработки различных фигурных поверхностей металлических деталей. Примерами высококачественной машинной полировки являются револьверы фирм Smith & Wesson и Colt, выпущенные до 1940-х годов, но даже на этих, тщательно изготовленных образцах оружия, заметны недостатки и дефекты машинной полировки.

Но воронение оксидированием никогда ни исчезнет под напором современного горячего воронения, поскольку оно остается единственным методом при изготовлении и отделке двуствольного оружия. Сдвоенные стволы винтовок и ружей соединяются между собой путем пайки с помощью мягкого припоя. Припой представляет собой сплав из свинца и олова, который плавится при относительно низкой температуре около 400°. «Соли» щёлочи, входящие в раствор для горячего воронения, будут «атаковать» свинцово-оловянный припой, постепенно разъедая его до тех пор, пока припаянные соединения ослабеют, и крепление стволов нарушится, что может произойти даже через годы после проведённого процесса воронения. Температура раствора для горячего воронения недостаточно высока для того, чтобы быстро расплавить припой, но она намного выше той, при которой происходит обычное воронение.

Сдвоенные стволы, соединенные свинцово- оловянным припоем, можно воронить только обычным методом. Вот почему этот архаичный метод до сих пор применяют в небольших оружейных мастерских уже на протяжении более чем 150 лет. Хотя до Второй мировой войны оружейники во всём мире, работавшие по индивидуальным заказам, применяли воронение оксидированием, но подлинное возрождение этого способа пришлось на 1970-е годы в Америке, благодаря неустанному поиску оружейниками путей улучшения, совершенствования и вывода своего мастерства на более высокий уровень.

Медленное воронение оксидированием осуществляется в ходе целой серии приёмов, связанных с очень лёгким «ржавлением» стальных деталей оружия. После полной ручной полировки и почти хирургически стерильного обезжиривания детали покрываются слабым раствором кислоты с использованием тампона, которым наносятся длинные, равномерные мазки, с помощью которых металл лишь слегка смачивается. При этом следует избегать подтеков и заходов на уже обработанные участки поверхности. Детали, обычно подвешенные на проволоке, помещаются в закрытую «воздушную баню», где поддерживается внутренняя температура порядка 80° при относительной влажности около 80%. Я использую очень «горячий» раствор, и уже примерно через тридцать минут на деталях появляется ржавый налёт отличного качества. Таким образом детали выдерживаются в течение примерно двух часов и за это время на них образуется лёгкий и равномерный налёт ржавчины.

Всё ещё подвешенные на проволоке, детали затем помещаются в резервуар с чистой кипящей водой. Красновато-ржавый оттенок покрытия почти сразу меняется на сине-чёрный цвет, но детали оставляют погружёнными в воду ещё примерно на 10 минут, чтобы зафиксировать оксидную плёнку. После просушки и охлаждения детали зачищаются вручную или машинным способом – с помощью проволочного шлифовального круга для чистовой отделки, вращающегося с небольшой скоростью, до удаления всех следов поверхностного окисления с поверхности. Отдельные волоски шлифовального круга, изготовленные из мягкой стали, имеют диаметр только 0,003 дюйма, что обеспечивает чрезвычайно мягкую очистку. Затем детали осматриваются, любые недостатки исправляются или удаляются, после чего детали вновь покрываются раствором для воронения и весь цикл обработки начинается снова. Я считаю, что для получения красивой и надёжной защитной воронёной поверхности требуется, как минимум, шесть циклов покрытия кислотным раствором, кипячения и зачистки. Когда процесс воронения закончен, детали помещаются на ночь в масляную ванну.

Существует быстрый способ воронения оксидированием, так же как и традиционный медленный способ. По этому методу кислотный раствор наносится на предварительно нагретые детали, в результате чего происходит мгновенное оксидирование, ещё до кипячения и очистки. С помощью быстрого метода можно получить результаты, внешне сходные с результатами медленного метода. Но внешний вид обманчив. Слой воронения, полученный быстро, так же гораздо быстрее и изнашивается.

Ознакомление с различными оружейными форумами в интернете может навести на мысль о том, что любой может заняться воронением в домашней мастерской, но это верно лишь отчасти. Любой человек может возвратить поржавевшим деталям характерный для вороненых поверхностей иссиня- чёрный оттенок с помощью кипячения. Но чаще всего в домашних условиях проявляется точечная коррозия в лёгкой или более серьёзной форме, и на поверхности деталей остаются участки с более или менее матовым оттенком, что, так или иначе, свидетельствует о наличии коррозии. Если не обеспечена полная стерильность металлической поверхности, то на ней проявятся пятна и другие следы неаккуратной обработки. Воронение оксидированием, гарантирующее получение глубокой, тёмной, с равномерным блеском и без матовых участков поверхности, может быть надёжно осуществлено только в мастерских американских оружейников, мастеров высококачественной отделки, добросовестно выполняющих заказы своих взыскательных клиентов.

Высококачественное горячее воронение так- же выполняется во многих небольших оружейных мастерских в США. Эти оружейники полируют металл столь же тщательно, как я описал, рассказывая о воронении оксидированием. Они используют те смеси солей, которые обеспечивают оптимальную прочность защитного слоя, и выдерживают детали в растворе дольше, чем это обычно происходит при горячем воронении. Я считаю, что при высококачественном горячем воронении можно достичь почти таких же высоких результатов, как и при воронении оксидированием, если будут соблюдаться одни и те же стандарты. Тем не менее, мне не доводилось встречать изделий, прошедших горячее воронение, внешний вид которых выдерживал бы сравнение с лучшими образцами воронения оксидированием.