Как нарезать ствол в домашних условиях?

Рождение ствола, процесс изготовления в картинках

Ствол, калибр, нарезы, поля — термины, понятные каждому, кто хоть немного знаком с оружием. Однако сам процесс изготовления оружейных стволов для многих остаётся неведомым. Сегодня мы посетим одну из старейших германских оружейных фабрик — фирму Неуm. Основанная в июле 1865 года, она до 1914 года большую часть своей продукции поставляла в Россию. Сегодня Неуm изготавливает стволы высочайшего качества для многих именитых производителей оружия.

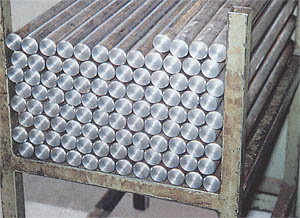

Заготовки одинаковой длины готовы к дальнейшей обработке

В принципе, оружейный ствол условно можно рассматривать как стальную трубку, в которой снаряд ускоряется, чтобы точно поразить цель. Например, в канале нарезного ружья пуля развивает скорость до 3600 км/ч, а давление достигает 3900 бар. Для сравнения скажем, в автомобильных покрышках давление воздуха не превышает 2 бар. Однако ствол не только играючи выдерживает подобные нагрузки, но и благодаря своему профилю стабилизирует движение пули и позволяет уменьшить разброс до сравнительно малых значений. Так что ствол на самом деле — это вам не просто «трубка с нарезами и полями».

Заготовка — половина дела

Решающее значение для качества будущего ствола имеет способ его изготовления и качество применяемого металла. Фирма Неуm для производства своих нарезных и гладких стволов получает 6-метровые стержни — заготовки ствольной стали — от знаменитой фирмы Круппа.

Свойства поставляемого крупповского металла удовлетворяют всем требованиям, предъявляемых к оружейным стволам: огромная прочность, чтобы выдержать давление пороховых газов, пластичность, хорошая обрабатываемость режущим инструментом. Об этом знали ещё наши деды, по достоинству ценившие качество крупповской стали.

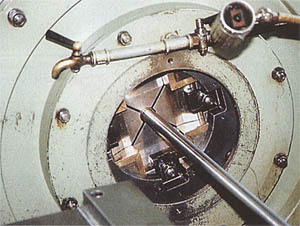

После сверления производится обработка канала ствола с помощью развёртки с допуском — до 0,01 мм

После сверления производится обработка канала ствола с помощью развёртки с допуском — до 0,01 мм

Процесс изготовления ствола начинается с того, что заготовка разрезается на куски необходимой длины, у них обрабатываются и размечаются торцы. Теперь будущие стволы имеют одинаковую длину и готовы к дальнейшей обработке. Канал ствола просверливается на специальном сверлильном станке. Заготовка вращается со скоростью 250-300 оборотов в минуту, при этом сверло, делая 2800 оборотов в минуту, вращается в противоположную сторону. Для того, чтобы не происходило отклонения от оси, используются особые свёрла одностороннего резания. Они имеют только одну режущую кромку и в процессе сверления выдерживают заданное направление — строго по оси канала ствола.

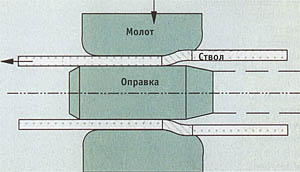

Развивая давление в 130 тонн, машина «выковывает» нарезы в канале ствола

Развивая давление в 130 тонн, машина «выковывает» нарезы в канале ствола

После того, как канал ствола просверлён, его поверхность обрабатывается с помощью конических развёрток. При этой обработке снимается до 0,2 мм металла, и следы прохода сверла исчезают. На заключительном этапе внутренняя поверхность канала ствола обрабатывается путём хонингования (прим.): дважды производится предварительное хонингование, один раз — черновое и один раз — прецизионное. Продолжительность каждой операции — пять минут. Обработка стволов для недорогого оружия на этом заканчивается, и в них с помощью специального режущего инструмента — протяжки — делаются нарезы. Если это гладкий ствол, то хонингование становится последней технологической операцией по обработке канала.

ПРИМЕЧАНИЕ: ХОНИНГОВАНИЕ (англ. honing — от hone — точить), отделочная обработка внутренних поверхностей мелкозернистыми абразивными брусками, смонтированными на головке (хоне) хонинговалъного станка. Хон вращается и одновременно совершает возвратно-поступательное движение.

Один из «молотов» ковочной машины превращает стальную трубку в оружейный ствол

Один из «молотов» ковочной машины превращает стальную трубку в оружейный ствол

Различные фирмы используют в ходе дальнейшей работы с дорогими стволами высшего качества свои наработанные технологические приёмы. Например, такие признанные «асы», как Heym, Sauer, предпочитают холодную ковку. Совершенно справедливо считается, что стволы, изготовленные методом холодной ковки, по точности боя соответствуют самым жёстким требованиям, предъявляемым не только к охотничьему, но и к спортивному оружию. Для этого применяется особое кузнечное оборудование, которое позволяет проковывать заготовки в холодном состоянии.

Так происходит холодная ковка: молоты обстукивают ствол, в который вставлена оправка из высокопрочного металла.

Так происходит холодная ковка: молоты обстукивают ствол, в который вставлена оправка из высокопрочного металла.

В процессе обработки ствол впрессовывается в профиль этой оправки

Первую машину для холодной ковки под названием «Алькетт» фирма Неуm закупила 30 ноября 1960 года. В современной машине четыре «молота», каждый развивает давление в 130 тонн. Они движутся в радиальном направлении к стволу. Сам ствол при обстукивании продвигается в продольном направлении и одновременно поворачивается вокруг своей оси. В канал ствола вставлена оправка с нужным профилем. При обжиме ствола металл как бы впрессовывается в оправку, и в результате в канале формируются нарезы. В зависимости от формы оправки получается нарезка ствола различного типа. Например, для некоторых образцов боевого армейского оружия (пулемётов) делается нарезка с полигональным (многоугольным) профилем. Стволы с чоковыми сужениями для охотничьих ружей изготавливаются аналогичным образом, только оправка берётся с гладко отполированной поверхностью.

Стволы и казённик соединяют и припаивают с помощью металлической планки, называемой «шиной»

Проковка одного ствола длится две минуты, в результате чего он удлиняется примерно на 10 см. У других производителей имеются ковочные машины, которые, например, 30-сантиметровую заготовку удлиняют до нужных 60 см.

С помощью горелки серебряный припой расплавляют и прочно скрепляют стволы в казённой части

Преимущество данного способа заключается в том, что металл при такой обработке уплотняется, улучшается его структура, а также примерно на 25-30% увеличивается прочность. В результате этого после 10 тысяч выстрелов износ канала ствола, обработанного методом холодной ковки (точнее говоря, «холодной ротационной ковки») составляет всего 0,03 мм. Кроме того, поверхность канала ствола получается очень гладкой: шероховатость поверхности составляет всего 0,001 мм. Это делает его устойчивым к коррозии и, следовательно, долговечным, а также обеспечивает лучшую кучность боя. Все стволы гладкоствольных ружей, изготовленные по такой технологии, пригодны для стрельбы стальной дробью.

Преимущество данного способа заключается в том, что металл при такой обработке уплотняется, улучшается его структура, а также примерно на 25-30% увеличивается прочность. В результате этого после 10 тысяч выстрелов износ канала ствола, обработанного методом холодной ковки (точнее говоря, «холодной ротационной ковки») составляет всего 0,03 мм. Кроме того, поверхность канала ствола получается очень гладкой: шероховатость поверхности составляет всего 0,001 мм. Это делает его устойчивым к коррозии и, следовательно, долговечным, а также обеспечивает лучшую кучность боя. Все стволы гладкоствольных ружей, изготовленные по такой технологии, пригодны для стрельбы стальной дробью.

Глаз мастера всегда в цене

В ходе обработки ствола в металле возникают напряжения, которые приводят к небольшому его искривлению. На специальном правильном (от слова «править») станке ствол выравнивается опытным мастером. Кстати, поначалу были попытки передоверить эту операцию станку, но оказалось, что глаз человека (!) лучше и быстрее выявляет отклонения, чем машина.

После проковки ствол проверяется мастером на наличие искривлений

После проковки ствол проверяется мастером на наличие искривлений

В заключение с помощью автоматических станков с числовым программным управлением производится доводка внешней поверхности стволов. В памяти компьютера хранится большое количество различных контуров, и обработка с помощью специального инструмента ведётся до тех пор, пока полученная форма не будет соответствовать тому, который хранится в памяти компьютера. Например, Неуm применяет грушеобразный контур при изготовлении стволов для многозарядных винтовок, а гладкие стволы имеют круглое сечение.

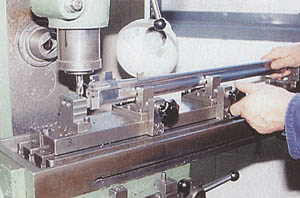

Стволы фрезеруют на специальном станке

После этого стволы попадают в руки мастера, который соединяет стволы в  казённой части, а затем припаивает планки. Следующий шаг — припаивание крепления для цевья, а также основания мушки и прицела. После пайки стволы обрабатываются на фрезерном станке, с помощью которого готовится место для крепления затвора и экстрактора. И только потом мастер начинает подгонку стволов к колодке. После всех этих операций на стволы наносятся информационные клейма (калибр, номер и т.п.).

казённой части, а затем припаивает планки. Следующий шаг — припаивание крепления для цевья, а также основания мушки и прицела. После пайки стволы обрабатываются на фрезерном станке, с помощью которого готовится место для крепления затвора и экстрактора. И только потом мастер начинает подгонку стволов к колодке. После всех этих операций на стволы наносятся информационные клейма (калибр, номер и т.п.).

Наконец, поверхность стволов и других металлических деталей для защиты от внешних воздействий и предотвращения коррозии подвергается воронению (прим.). Отдельные стволы подвергаются воронению (оксидированию) в специальной ванне. Спаянные стволы погружать в эту ванну нельзя, т.к. кислота, содержащаяся в оксидирующем растворе, разъедает пайку.

ПРИМЕЧАНИЕ: ВОРОНЕНИЕ — разновидность оксидирования, в результате которого на поверхности деталей из углеродистой стали образуется защитная плёнка из окислов железа от тёмно-синего до чёрного цвета.

После сборки и отладки оружия, оно отстреливается специалистами государственного управления по испытанию оружия и направляется на прилавки магазинов.

Как нарезать ствол в домашних условиях?

Итак ситуация:

1. Вам нужно нарезать резьбу на стволе.

2. Вам можно (законно) это сделать

3. У вас нет токарного станка и/или квалификации токарь N-го разряда.

4. У вас нет мастерской рядом, которая может нарезать резьбу.

Сразу скажу

1. в России работы с ОЧ (а ствол это ОЧ) должны проводится в мастерской с соответствующими лицензиями на проведение ремонтных работ. Делать как то иначе — незаконно. Данный текст направлен на повышение общеобразовательного уровня русскоговорящих читателей в тех странах, где законом владельцу разрешено нарезать резьбу на стволе принадлежащего ему карабина/винтовки.

2. Cлабонервных высокоточников прошу дальше не читать, а реализовать п.4 — найти мастерскую.

3. я не несу ответственности за то, что вы сделаете своими руками. Без какого-либо инфантилизма — ваши руки и то, что вы ими делаете, лежит на вашей совести. Не уверены — мастерская вам в помощь. Не знаете локальных законов — это не освобождает вас от ответственности в случае их нарушения.

1. Идете сюда: http://www.cncwarrior.com/v/vspfiles/Barrel_Threading.pdf и качаете общий документ по нарезанию резьбы.

2. Штангеном замеряете диаметр вашего ствола на расстоянии 20мм от дульного среза (обычно на столько режется резьба для дтк). Получаете, например 16.2мм (или 0.6377″)

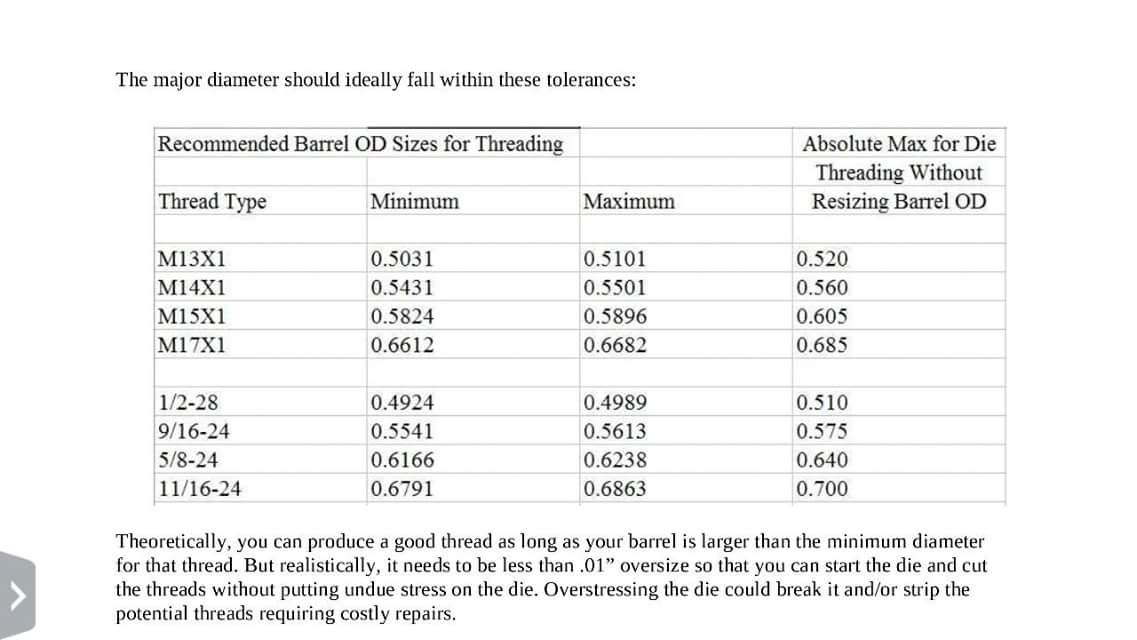

2. Из документа вам нужна картинка соответствий диаметров резьбы внешним диаметрам ствола на которых эту резьбу можно нарезать. Она прилагается.

3. Зная текущий внешний диаметр ствола (.6377″) и глядя в табличку вы понимаете что можете нарезать следующие виды резьб:

5/8-24 tpi и меньше

М15х1 и меньше

Соответственно вы выбираете ту резьбу, которая оставит вам достаточное плечо для упора и подходит вам. Подходит это значит или у вас есть простой доступ к дтк с соответствующей резьбой, или вам просто нравится это число, или эта резьба оставляет еще много «мяса» на стволе.

Предположим вы выбрали М14х1LH (т.е. резьбу АК47 под которую вагон дтк с центральной дыркой, в которую пролезет и не заденет пуля диаметра .311″)

4. Вы снова смотрите в таблицу и находите, что для М14х1 (левая или правая это не важно) диаметр ствола должен быть не меньше 0.5431″ и не больше 0.5501″ (абсолютный максимум на который налезет плашка — 0.560″).

У вас сейчас диаметр 0.6377″.

Т.е. вам этот диаметр нужно уменьшить и загнать внутрь диапазона от 0.5431″ до 0.5501″.

И находите набор для обточки внешнего диаметра до 0.545″ (как раз по середине диапазона 0.5431″ — 0.5501″): http://www.cncwarrior.com/0-54. Kit-p/25761.htm

В блоке опций вы выбираете диаметр направляющей (а как же без нее). Например у вас 7,62х54R, т.е. вам надо выбрать 7.62.

Собственно первый и основной шаг вы сделали.

Комментарий 1:

Если вам нужна запасная направляющаяя или направляющая под другой калибр, то вы ее можете купить в том же корневом разделе.

Комментарий 2:

Если у вас ствол внешним дивметром больше, чем .875″ то напрямую резать фрезой с .545″ нельзя. Т.е. сначала ствол надо обточить до диаметра меньше чем .875″, а потом уже, вторым шагом, обтачивать до .545″. Читайте комментарий к фрезе — всегда указан максимальный диаметр на который можно использовать фрезу.

Для проверки — все ли вы правильно обточили используются кольца-калибры: http://www.cncwarrior.com/Barrel-Sizing-Ring-Set-p/25430.htm

5. Теперь вам надо зайти в этот раздел: http://www.cncwarrior.com/category-s/1945.htm и купить инструмент для захода резьбы.

Помним что у вас 7.62 диаметр ствола и резьба М14х1LH. Т.е. путем выбора кладем в корзину вот эту штуку: http://www.cncwarrior.com/M14-. -62-p/22464.htm

Ну а держатель плашки у вас уже есть. Если нет, то купить его можно здесь (смотрите в комментарти к плашке какого размера нужен держатель. Проще в реальности с плашкой в руках держатель купить здесь): http://www.cncwarrior.com/5-Die-Handle-p/22951.htm

Собственно весь инструмент для нарезания резьбы М14х1LH на вашем стволе .311″ калибра с внешним диаметром начальным 16.2мм (0.6377″) у вас теперь есть.

Для ствола другого внешнего диаметра, иного калибра (например .223rem) и иной резьбы (например 1/2-28tpi) у вас будет иной набор опций, но алгоритм выбора аналогичный. Если вы понимаете, что вы не понимаете почему, то прошу — вам лучше в мастерскую.

Шаг 7 (не обязательный):

Вы можете решить что крона ствола требует правки. (Если это полностью легально в ваших условиях и вы это проверили и знаете, что это легально и винить за последствия будете только себя).

Им также нужна направляющая, аналогичная используемой при обточке внешнегл диаметра ствола.

Этот инструмент (с направляющими) доступен на www.brownells.com .

Собственно теперь, когда у вас есть вышеописанный набор, вы прочитали все инструкции, купили шруповерт (а именно в него зажимаются все фрезы) я могу лишь пожелать вам успешного пути.

З.Ы. с Днем Рождения

На стволах блазера так никогда резьбу не нарезать.

может я идиот, и нихрена не понимаю в хитрых замыслах империалистов, хотя и работал на фрезерном станке.

но объясните мне, каким образом торцевой фрезой , сидящей на пилоте, можно уменьшить наружный диаметр ствола

автор сам когда-нибудь торцевыми фрезами валы снаружи обтачивать пробовал?

Я владелец блазера и мне не понятно.

Я владелец блазера и мне не понятно.

сначала ствол блазера надо ободрать болгаркой.ибо снаружи они твердые как. хана настанет этой фрезе сразу.

а на токарном нарезать-это не попацански. некошерно для блазерюзеров

может я идиот, и нихрена не понимаю в хитрых замыслах империалистов, хотя и работал на фрезерном станке.

но объясните мне, каким образом [b]торцевой фрезой , сидящей на пилоте, можно уменьшить наружный диаметр ствола

автор сам когда-нибудь торцевыми фрезами валы снаружи обтачивать пробовал?

Чашка с режущей кромкой. По ссылке есть картинка

И автор таким набором нарезал резьбы (в своей мастерской с лицензией) в тех случаях, когда ствол хер выкрутишь, а патрона токарного станка не хватает для зажима винтовки целиком.

А у блейзера ствол в токарник прекрасно встает — так что изобретать для блейзера новый способ нет смысла

это чеза винтовка такая, чтоб ресивер в патрон не влез ?

а я что-то просил?

даже не заметил где и что именно

по картинке не всегда понятно что это. особенно когда зазор между пилотом и фрезой очень маленький.

на видео как-то более понятен процесс.

сначала ствол блазера надо ободрать болгаркой.ибо снаружи они твердые как. хана настанет этой фрезе сразу.

да там твердого — микрон скарлупки.

для гвоздика мож и проблема, фреза ее не заметит, имхо.

Итак ситуация:

1. Вам нужно нарезать резьбу на стволе.

2. Вам можно (законно) это сделать

3. У вас нет токарного станка и/или квалификации токарь N-го разряда.

4. У вас нет мастерской рядом, которая может нарезать резьбу.

Сразу скажу

1. в России работы с ОЧ (а ствол это ОЧ) должны проводится в мастерской с соответствующими лицензиями на проведение ремонтных работ. Делать как то иначе — незаконно. Данный текст направлен на повышение общеобразовательного уровня русскоговорящих читателей в тех странах, где законом владельцу разрешено нарезать резьбу на стволе принадлежащего ему карабина/винтовки.

2. Cлабонервных высокоточников прошу дальше не читать, а реализовать п.4 — найти мастерскую.

3. я не несу ответственности за то, что вы сделаете своими руками. Без какого-либо инфантилизма — ваши руки и то, что вы ими делаете, лежит на вашей совести. Не уверены — мастерская вам в помощь. Не знаете локальных законов — это не освобождает вас от ответственности в случае их нарушения.

1. Идете сюда: http://www.cncwarrior.com/v/vspfiles/Barrel_Threading.pdf и качаете общий документ по нарезанию резьбы.

2. Штангеном замеряете диаметр вашего ствола на расстоянии 20мм от дульного среза (обычно на столько режется резьба для дтк). Получаете, например 16.2мм (или 0.6377″)

2. Из документа вам нужна картинка соответствий диаметров резьбы внешним диаметрам ствола на которых эту резьбу можно нарезать. Она прилагается.

3. Зная текущий внешний диаметр ствола (.6377″) и глядя в табличку вы понимаете что можете нарезать следующие виды резьб:

5/8-24 tpi и меньше

М15х1 и меньше

Соответственно вы выбираете ту резьбу, которая оставит вам достаточное плечо для упора и подходит вам. Подходит это значит или у вас есть простой доступ к дтк с соответствующей резьбой, или вам просто нравится это число, или эта резьба оставляет еще много «мяса» на стволе.

Предположим вы выбрали М14х1LH (т.е. резьбу АК47 под которую вагон дтк с центральной дыркой, в которую пролезет и не заденет пуля диаметра .311″)

4. Вы снова смотрите в таблицу и находите, что для М14х1 (левая или правая это не важно) диаметр ствола должен быть не меньше 0.5431″ и не больше 0.5501″ (абсолютный максимум на который налезет плашка — 0.560″).

У вас сейчас диаметр 0.6377″.

Т.е. вам этот диаметр нужно уменьшить и загнать внутрь диапазона от 0.5431″ до 0.5501″.

И находите набор для обточки внешнего диаметра до 0.545″ (как раз по середине диапазона 0.5431″ — 0.5501″): http://www.cncwarrior.com/0-54. Kit-p/25761.htm

В блоке опций вы выбираете диаметр направляющей (а как же без нее). Например у вас 7,62х54R, т.е. вам надо выбрать 7.62.

Собственно первый и основной шаг вы сделали.

Комментарий 1:

Если вам нужна запасная направляющаяя или направляющая под другой калибр, то вы ее можете купить в том же корневом разделе.

Комментарий 2:

Если у вас ствол внешним дивметром больше, чем .875″ то напрямую резать фрезой с .545″ нельзя. Т.е. сначала ствол надо обточить до диаметра меньше чем .875″, а потом уже, вторым шагом, обтачивать до .545″. Читайте комментарий к фрезе — всегда указан максимальный диаметр на который можно использовать фрезу.

Для проверки — все ли вы правильно обточили используются кольца-калибры: http://www.cncwarrior.com/Barrel-Sizing-Ring-Set-p/25430.htm

5. Теперь вам надо зайти в этот раздел: http://www.cncwarrior.com/category-s/1945.htm и купить инструмент для захода резьбы.

Помним что у вас 7.62 диаметр ствола и резьба М14х1LH. Т.е. путем выбора кладем в корзину вот эту штуку: http://www.cncwarrior.com/M14-. -62-p/22464.htm

Ну а держатель плашки у вас уже есть. Если нет, то купить его можно здесь (смотрите в комментарти к плашке какого размера нужен держатель. Проще в реальности с плашкой в руках держатель купить здесь): http://www.cncwarrior.com/5-Die-Handle-p/22951.htm

Собственно весь инструмент для нарезания резьбы М14х1LH на вашем стволе .311″ калибра с внешним диаметром начальным 16.2мм (0.6377″) у вас теперь есть.

Для ствола другого внешнего диаметра, иного калибра (например .223rem) и иной резьбы (например 1/2-28tpi) у вас будет иной набор опций, но алгоритм выбора аналогичный. Если вы понимаете, что вы не понимаете почему, то прошу — вам лучше в мастерскую.

Шаг 7 (не обязательный):

Вы можете решить что крона ствола требует правки. (Если это полностью легально в ваших условиях и вы это проверили и знаете, что это легально и винить за последствия будете только себя).

Им также нужна направляющая, аналогичная используемой при обточке внешнегл диаметра ствола.

Этот инструмент (с направляющими) доступен на www.brownells.com .

Собственно теперь, когда у вас есть вышеописанный набор, вы прочитали все инструкции, купили шруповерт (а именно в него зажимаются все фрезы) я могу лишь пожелать вам успешного пути.

в молодость мою на одном электромеханическом заводе токаря нарезали любую резьбу без данных описанных заморочек, напоминающих маркетинговую уловку для оправдания стоимости услуги

Как нарезать ствол в домашних условиях?

Есть несколько способов получения профиля нарезов в канале ствола.

Все они имеют свои достоинства и недостатки.

При изготовлении любого ствола есть несколько стандартных операций, сверление, оконтуривание, развертка канала, подготовка канала (полировка, лаппинг, хонингование), далее идет профилирование (это уже специализированная операция определяющая метод получения нарезов и свойства ствола) и финишные операции (как правило определяются технологией получения нарезов и традициями сложившимися у конкретного производителя) тут могут быть различные финишные полировки, термическая и термохимическая обработка и тд.

Попробуем рассмотреть основные:

1. Ротационная ковка.

Достоинство: очень быстрый способ (около 3 минут на изготовление ствола), позволяющий получать стволы с внешней и внутренней геометрией (иногда даже куют вместе с патронником), с хорошей внутренней поверхностью и достаточной для большинства задач точностью. Суть метода: в канал ствола вводится оправка (есть разные названия, в России говорят «дорн», хотя «дорном» называют и другой инструмент о котором пойдет речь ниже) с обратным профилем нарезов, удары молотков станка сжимают металл, и внутреняя поверхность отпечатывается повторяя форму «оправки-дорна».

Способ характерен еще тем, что металл в процессе ковки уплотняется, что теоретически, а по утверждению некоторых уважаемых производителей и практически положительно влияет на ресурс. Например по заявлению FN herstal их стволы полученные ковкой дают ресурс в 20 тыс. выстрелов в М16 (кал.223Рем) против 6-8 тыс. выстрелов ресурса стволов фирмы Colt (полученных дорнированием).

К недостаткам можно отнести очень дорогое оборудование, станок GFM австрийского производства стоит несколько миллионов евро, высокие требования к хонингованию (и высокой стоимости хонинговальных станков) и общей подготовке ствола.

С точки зрения качества есть проблемы внутренних напряжений (так как идет ударное уплотнение материала), что негативно сказывается на стрельбе. Точность канала ствола при данном методе получается с допусками в сотые доли мм, что недостаточно для прецизионной стрельбы.

Для снятия напряжений и упрочнения поверхностного слоя некоторые фирмы (например Блейзер) прибегают к нитроцементации.

Среди фирм производящих стволы методом ротационной ковки можно выделить уже упомянутые FN herstal и входящие в группу FN herstal Браунинг и Винчестер, Блейзер, Зауэр и Маузер, ЧЗ, Сако, Ремингтон, Штеер Манлихер.

2. Дорнирование

Протягивание (или проталкивание) через канал ствола твердосплавной головки button- дорн.

Головка имеет определенный профиль соответствующий калибру, количеству и шагу нарезов.

Это тоже, как и ротационная ковка, стрессовый метод профилирования канала ствола, только нарезы формируются не из большего диаметра в меньший как при ковке, а из меньшего в больший. Button двигаясь по стволу, и одновременно вращаясь, соответственно шагу нарезов, формирует геометрию канала ствола. Сама операция протяжки дорна очень быстрая, минута и все, однако метод требует очень качественной подготовки и прежде всего по финишному размеру канала, его чистоте, а так же по смазкам. Трение очень значительное, дорн выходит из ствола с температурой в двести градусов, и для преодоления таких сил к смазкам масса требований. Раньше ствол «меднили», тонкий слой меди нанесенный на канал и являлся смазкой, сейчас применяют различные промышленные смазки и их комбинации, рецептура смазок как правило, ноу хау каждой компании кто получает стволы таким способом.

После протяжки дорна отверстие получается больше калибра, и для получения точного размера и снятия напряжений ствол идет в специальную печь где медленно нагревается и остывает в течении почти 50 часов. После термической обработки следует финишная полировка и ствол готов к нарезанию патронника и установке в винтовку.

Метод позволяет получать стволы очень высокого качества, пару десятков лет назад именно дорнированные стволы доминировали во всех крупных соревнованиях по бенчресту, с ними были установлены десятки рекордов.

Недостатком метода можно назвать сложность подбора термических режимов для попадания в «размер», а так же большое количество «ручных» операций.

Метод применяют многие фирмы, из изместных Лотар Вальтер, Шилен, Харт. В заводских винтовках дорнированные стволы стоят у Везерби.

Ролики о производстве винтовок Бергара Баррелс, ствольное производство организовано при участие Эда Шилена. На 17 секунде видно, как дорн формирует нарезы.

3. Резание

Получение профиля нарезов резанием, т.е. с изъятием металла из канала ствола наиболее древний способ, самые первые нарезные стволы получали именно так, в 20 веке в период гонки за производительностью этот метод в массовом производстве был заменен куда более высоко производительными способами таким как ротационная ковка и дорнирование.

Однако сам метод получения стволов резанием наиболее точный, позволяющий получать внутреннюю геометрию канала практически идеальной по размерам полей и нарезов.

Точность стрельбы во многом и определяется точностью геометрии канала ствола, правильностью формы нарезов, и точности глубины. В процессе обработки данным методом через канал двигается инструментальная головка, в которой установлен резец, резец последовательно обрабатывает нарезы, и возвращаясь к первому нарезу механика станка чуть выдвигает резец и цикл повторяется.

Основным недостатком метода является его скорость, это самый медленный способ обработки ствола, при средней глубине нареза в 0.1 мм нужно от 60 до 100 проходов инструмента для получения нареза необходимой глубины. Обычно ствол обрабатывается от 2 до 3 часов, крупный калибр может находится на станке до 8 часов и более.

До недавнего времени станки для нарезания канала использовались Pratt Whithney выпуска до второй мировой войны с ручными индексами и частичной автоматизацией, с 2005 года появились станки с ЧПУ позволившие улучшить точность обработки канала ствола и получить стволы непревзойденной точности. На сегодняшний день стволы полученные данным способом являются безусловными лидерами в соревнованиях по высокоточной стрельбе.

Ствол получаемый данным способом не нуждается в термической обработке и сразу готов к применению. Из известных фирм устанавливающих резанные стволы на свои винтовки можно упомянуть Accuracy International, Barrett, McMillan.

Самые известные производители стволов методом резания: Шайлен, Кригер, Бартлейн, Бордер.

Редкие способы изготовления стволов.

1. Протяжка (Broashing).

Длинный режущий инструмент с полным профилем нарезов протягивают на специальном прессе через канал получая одновременно все нарезы. Обычно применяют для получения стволов для пистолетов, для длинноствольного оружия применяют только для крупного калибра, но тоже ограничено, я знаю только одну фирму производящую стволы .50 калибра для ружей на черном порохе.

Фирма Беретта получает для своих пистолетов стволы именно протяжкой.

Метод непременим для большинства винтовочных калибров, так как получить необходимую жесткость инструмента при малых диаметрах невозможно.

2. Электрохимическое травление.

Метод весьма распространен в России, таким способом получают стволы даже для малокалиберной артиллерии. Название метода по сути описывает и его технологию, через канал протягивают электрод с профилем нарезов и подают электрический ток, в месте «контакта» металл ствола вытравливается и получаются нарезы. Способ довольно точный, и быстрый. Применим не на всех сталях.

3. В Турции применяют способ сходный с ротационной ковкой, только вместо ударов молотков, применяют валки которые сдавливают металл на оправку.

4. Я знаю примеры когда стволы получали электроэрозионным способом и даже литьем. Данные методы развития пока не получили.

Стволы в основном делают из стали, это либо нержавеющая сталь, либо «черная» хром молибденовая.

Разные стали по разному обрабатываются разными методами. Например нержавеющие стали хуже куются, но хорошо обрабатываются дорнированием или резанием. Нержавейку практически невозможно обработать электрохимическим травлением и тд.

Некоторые нержавеющие стали очень плохо обрабатываются резанием, но прекрасно дорнируются. Поэтому выбор стали для конкретной технологии это очень важный и принципиальный момент.

К ствольной стали предъявляются высокие требования, это прежде всего плотность структуры, отсутствие неметаллических включений, полостей и микротрещин, напряжений. В США и Европе ствольные стали поставляются с заводов изготовителей с паспортами ультразвукового контроля и со снятыми в заводских условиях напряжениями. В США поставщики прилагают сертификат подтверждающий возможность использования данной стали в оружейной промышленности.

Твердость стали для разных способов обработки тоже различная, для дорнирования это 26-28 HRC, для резания 30-34HRC, для пистолетов и автоматов до 40-41.

Распространенные марки: нержавеющая сталь 416R (особенность данной стали повышенное содержание серы и отсутствие никеля), хроммолибденовая 4140, 32CrNiMo6 и др.

Покрытия стволов и упрочнение.

В СССР и РФ традиционно наносят хром, упрочняя поверхность и снижая трение, хромирование ухудшает точность геометрии канала ствола, но значительно повышает прочность.

Применяются так же различные способы термохимического упрочнения, уже упомянутая нитроцементация, а так же карбонитрация и тд. Позволяющие получить очень твердый поверхностный слой как снаружи так и внутри ствола.

У нас два способа получения нарезов: в основном резание и вторично — дорнирование.

Резание у нас происходит на специализированных станках с ЧПУ, наличие ЧПУ позволяет очень точно контролировать параметры работы инструмента, а именно углы поворота, точность спирального угла шага нарезов, точность подъема инструмента при обработке. Все это делает возможным получение внутренней геометрии ствола очень высокой точности, с допусками в 1 микрон и в тысячные градуса по углам обработки.

Точность изготовления стволов напрямую транслируется в точность стрельбы.

Мы выбирали данный способ как основной по причине того, что более точного способа получения ствола не существует.

Цикл производства выглядит следующим образом: отрезание прутка нужной длины с припуском на обработку, торцевание на токарном станке, глубокое сверление, оконтуривание на токарном станке с ЧПУ , развертка канала ствола, полировка канала, нарезание нарезов, финишная полировка.

На этом бланк считается готовым, далее идут специализированные операции по разворачиванию патронника, нарезанию соединительных резьб, дол, финишной полировки с внешней стороны и различные декоративные виды обработки (покраска, матирование, полировка) в соответствии с заказом.

В случае дорнирования цикл операций немного другой, и применяется другой инструмент даже на сходных операциях, например развертка канала ствола для дорнирования производится разверткой большего размера чем для резания, по другому проводится финишная полировка-лаппинг.

Существенным отличием способов пр-ва является наличие в цепочке дорнирования продолжительного цикла термической обработки.

В качестве дополнения:

-Производство стволов по технологии холодного радиального обжатия;

-Производство стволов по технологии горячего радиального обжатия;

-Производство скрепленных стволов;

Материалами для производства стволов являются:

-углеродистые стали 50РА (перлитный класс) ОСТ 3-98-88 (стволы до 9мм с низкой скорострельностью до 600 выстрелов);

-хромоникельмолибденовованадиевые стали 30ХН2МФА ОСТ 3-98-88 (стволы до 23мм, скорострельность до 1500 выстрелов);

-хромоникельмолибденовованадиевые стали ОХН3МФА ГОСТ В 5192-88 (стволы 30мм и более, скорострельность свыше 1500 выстрелов).

КАК Порезать СТВОЛ

Бывалые охотники и стрелки знают, что высококачественный ствол для неплохой винтовки

– это практически все. Естественно, на точность выстрела оказывает влияние и подгонка ложи к стволу, и наличие высококачественных патронов, и их баллистический коэффициент, и еще огромное количество других причин. Но значимость обработки ствола, метода его вырезки в обеспечении четкого боя переоценить нереально.

В чем причина завышенного разброса попаданий из нарезного ствола? Обстоятельств довольно. Это и лишне затянутые ложевые винты, ослабление монтажных колец прицела, необычный график давления в стволе, некорректная композиция порохового заряда и пули. Но есть причины, которые кардинально оказывают влияние на величину разброса.

Для хорошей кучности патронник должен быть сделан очень кропотливо. Выполненный с наименьшими допусками патронник обеспечивает наилучшую кучность,потому что гильзу при всем этом меньше раздувает.

Недопустимы круговые и угловые отличия патронника от оси ствола. Причина таких отклонений – технологичность (дешевизна) производства.

Если оружейный мастер делает патронник из заготовки ствола вручную разверткой от полутора до 2-ух часов, то в поточном производстве данная операция продолжается всего 40 секунд. Но воздействовать на разброс попаданий может только сильное отклонение оси патронника от оси ствола.

Найти таковой недостаток нетрудно.Следует взять калиберный патрон, закоптить пулю и ввести в патронник. Если следы нарезов отпечатаются несколько односторонне, а для вас нужен высокоточный ствол, то таковой ствол сможете смело забраковать.

Часть ствола около патронника испытывает воздействие наибольших температур и давлений. Ствол в этом месте более всего подвержена тепловой эрозии. В особенности это приметно при большенном настреле. С течением времени и в дульной

части канала ствола появляется раструб, время от времени таковой, что вставленный в него патрон проваливается по самые скаты гильзы.

После определенного настрела хоть какой ствол начинает снижать характеристики по кучности. Схожих стволов нет, потому и живучесть может различаться. В стандартных охотничьих калибрах, таких как .308 либо .30-06, где употребляются прогрессивно пылающие пороха, не вызывающие огромного разгара канала ствола, его живучесть может достигать 8000 выстрелов без приметного роста рассеивания. А стволы под такие калибры,как .30-378 либо 7.82 Warbid, чуть управляются с настрелом в 800 выстрелов.

Износ приметен в оружии по растущему

статистическому показателю рассеивания. Износу подвержены в большей степени переходной конус — та часть канала ствола, где пуля заходит в нарезы, и дульный срез — там, где пуля покидает канал ствола. Медлительно, но переходной конус выгорает под действием пламени и пороховых газов. Соответствующая сетка разгара отлично видна в переходном конусе изношенного ствола с блестящим каналом. Как следствие разгара, вырастает так именуемая глубина посадки.

Патрон, введенный в патронник, уже не упирается пулей в нарезы, и при выстреле пуля приобретает свободный ход до врезания в нарезы. Дульный же срез просто изнашивается даже в процессе очистки. Его просто разрушить железным «ершиком» либо шомполом, если не соблюдать аккуратность.

Грамотная очистка и соблюдение температурного режима ствола во время стрельбы также продлевают его срок эксплуатации и свойства. Но если ствол чистить субстанциями на базе аммония либо хлоратами, то они выходят из стали очень длительно, что может иметь ненужные последствия. Многие винтовки из нержавеющей стали мучаются более от халатной очистки, чем от чего–либо другого.

Больше всего на износ ствола оказывают влияние температура и трение пули. Наибольших значений температура и трение добиваются в районе перехода из патронника в нарезную часть ствола. Патроны «магнум» за счет большой скорости пули, большего трения и поболее высочайшей температуры пороховых газов ускоряют износ ствола.

Следствием всех вышеперечисленных изъянов — несоосность канала ствола и патронника, разгар переходного конуса, растертость дульной части ствола, также недостатки затвора — является появление при выстреле высокочастотных колебаний ствола, плохо влияющих на рассеивание.

Метод Производства СТВОЛА И ЕГО КАЧЕСТВО

Этот фактор более очень оказывает влияние на кучность по сопоставлению с другими. Качество ствола определяют жесткие эталоны производителя и качество металла, а не вид вырезки.

Понятно, что нарезные стволы изготавливают, обычно, 3-мя методами: «нарезка», «дорнирование» и прохладная ковка. Правда, не каждый классный стрелок сумеет объяснить, в чем все-таки заключается приемущество 1-го метода над другим. Из хоть какой заготовки с отлично снятыми внутренними напряжениями, сделанной из высококачественной ствольной стали — нержавеющей либо хромомолибденовой, — имеющей ровненькую поверхность, прошедшую хонингование, может выйти высококачественный ствол.

Вибрации при обработке резанием недопустимы, индикатор их отсутствия — накрепко стоящая на ребре монета.

Зависимо от калибра и давления, развиваемого в патроннике, для производства ствола употребляют одну из 3-х всераспространенных ствольных сталей. Для стволов под патроны кольцевого воспламенения калибра .22 употребляется сталь марки 1137 (отечеств. аналог — сталь 35Г2). Для стволов под патрон калибров от .243 до .30-06 стандартной является CrMo сталь марки 4140 (отечеств. аналоги — стали 42ХМ и 38ХМА). Матчевые стволы сейчас принято изготавливать из запатентованного сплава марки 416R (отечеств. аналог — сталь 20Х13).

«Нарезка» — более старенькый метод производства нарезных стволов, который заключается в неоднократном проходе резца по каналу ствола, при всем этом за один проход обрабатывается только один нарез. Нарезы делаются с помощью специального инструмента, режущая кромка которого двигается по одному нарезу и проходит его за один оборот заготовки. За один проход нарезы углубляются на 5 микрон.

Когда процесс завершен, резец отжимается, ворачивается в патронник, и потом операция повторяется. Потому что для заслуги подходящей глубины 1-го нареза требуется приблизительно 25−30 проходов, этот процесс длится достаточно длительно. Хотя изготовка нарезов резанием трудозатратный и, не считая того, дорогой способ, на его применение идут, чтоб обеспечить четкий выстрел.

Изготовка затворных групп для высокоточного орудия, их подгонка требуют современного прецизионного оборудования и пунктуального соблюдения технологического процесса.

«Дорнирование» более обычный и дешевенький метод сотворения нарезного ствола. После порезки и нормализации заготовки сверлят, потом развертывают и хонингуют.

Хонингование (англ. honing от to hone — точить) — отделочная обработка внутренних поверхностей тонкодисперсными абразивными брусками, смонтированными на головке (хоне)

хонинговального станка. Хон крутится и сразу совершает возвратно–поступательные движения. И только после чего приступают конкретно к «дорнированию».

Дорн представляет собой очень жесткий стержень, изготовленный из карбида вольфрама, с выемками для полей и выступами для нарезов. Его продавливают через канал ствола с силой около 80 000 ньютонов. В итоге образуются нарезы с необходимыми параметрами (число, глубина, шаг).

Потому что обработке подвергается только внутренняя поверхность заготовки, то возникающие в процессе дорнирования напряжения относительно невелики. Для их устранения заготовки снова нормализуют в вакуумной печи в азотной среде.

Методика дорнирования сделала революцию в послевоенной оружейной индустрии, изменив традицию производства стрелкового орудия.

Используя доброкачественную сталь, опытнейший мастер может сделать за денек сотки стволов с практически схожим внутренним поперечником.

Более принципиальным моментом этого метода получения нарезного ствола является существенное понижение цены высококачественного ствола.

Пример работы современного станка с ЧПУ – такая заготовка выходит за одну операцию [puc.6].

«Холодная ковка» — способ ковки на оправке — был разработан в 1930-х годах в Германии. Процесс достаточно дорогостоящий, его, обычно, употребляют большие производители орудия. Как надо из наименования этого способа, в процессе ротационной ковки молот обжимает ствол. По мере того как проковывается ствол, продвигается и поворачивается оправка.

Процесс занимает три минутки, при этом получившийся ствол просит минимум машинной обработки и доводки до подходящих размеров. При ковке на оправке молекулярная структура уплотняется, в итоге чего канал ствола имеет тенденцию к сужению у дула. Считается, что это сужение уменьшает деформацию пули, дает более высочайшие исходную скорость и точность, но уменьшает срок жизни ствола.

Преимущество, которое дает способ производства при помощи пуансона и прохладной ротационной ковки на оправке, это то, что канал ствола более ровненький и гладкий, чем при нарезании. Следующая термобработка имеет целью снять внутренние напряжения в стволе, плохо действующие на отклонение СТП (средняя точка попадания) при его нагреве. В отсутствии напряжений в стволе и состоит фактическая база рекламы о преимуществах тех либо других технологий.

На теоретическом уровне считается, что «нарезка» позволяет сделать более четкие стволы, а «дорнирование» менее четкие. На практике все обстоит не так просто. Потому вернее будет считать, что хоть каким из методов можно получить как неплохой по чертам, так и нехороший ствол.

Нужно держать в голове, что полностью прямых и безупречных стволов не существует. Главное, осознать, какой степени кучности вы пытаетесь достигнуть.

Подбор патрона сводится к поиску более предсказуемой вибрации ствола, чтоб пуля покидала ствол при одном и том же пространственном положении дульного среза. Повреждение донца пули ведет к резкому ухудшению кучности.

ДУЛЬНЫЙ СРЕЗ СТВОЛА

Пуля должна покидать ствол верно, и отвечает за это дульный срез. Если дульный срез выполнен с наклоном по отношению к оси ствола, то пороховые газы, истекающие за пулей, делают реактивный эффект, который отклоняет пулю и приводит к ухудшению кучности. Таковой же эффект наблюдается, если дульный срез имеет выщерблены либо повреждена околодульная нарезная часть ствола. Дульный срез должен быть ровненьким по всей окружности, любые отличия от нормы серьезно усугубляют кучность.

ПОДГОНКА ЗАТВОРНОЙ ГРУППЫ И ЗАТЯЖКА ЛОЖЕВЫХ ВИНТОВ

Возможность регулирования под определенного стрелка делает ее универсальной.

Подобные манипуляции могут сделать лучше характеристики отлично сделанного ствола, но вынудить точно стрелять дефектный ствол они не в состоянии. Затяжка винтов не должна быть лишней, но инспектировать ее нужно повсевременно.

Затворная группа, расположенная со смещением относительно оси ствола, может отчасти усугубить кучность винтовки, все таки качество производства ствола в еще большей степени оказывает влияние на кучность. Вообщем покупка даже высокоточного ствола в спец фирме – это всегда лотерея.

Для осмотра канала ствола требуется эндоскоп, а таковой недостаток, как дегрессивный шаг вырезки — переход к более длинноватому шагу, в особенности в ближней к дульному срезу части ствола, — вообщем не различим.

В целом можно сказать, что изготовка качественной винтовки процесс очень трудозатратный, который в основном основывается на опытнейшем подборе всех девайсов и патрона.

Но в то же время этот вопрос не достаточно исследован, потому что существует масса серийных моделей винтовок, которые отличаются отменным кучным боем, невзирая на низкое качество деталей, из которых они собраны.

Оружейный ламинат – новое слово в дизайне орудия [puc.8].

ПОЛИМЕРЫ ДЛЯ ПРИКЛАДА

Современные реалии диктуют новые.требования, возникают новые материалы и технологии. Полимерные ложи намного крепче и надежнее традиционных древесных. И даже исходя из убеждений эстетики они уже практически не уступают классике.

Исторически наилучшим материалом для оружейных лож числился орешек. Выполненный из орешка приклад обладал неплохой прочностью и живучестью, был

довольно легок. Для роста срока службы он обычно пропитывался особыми маслами, покрывался парафинами, лаками, время от времени красился. Да и такая защита не являлась панацеей. Даже при самом бережном воззвании с орудием его древесные части с течением времени утрачивают свои характеристики, в отличие от полимеров.

Изготовление нарезного ствола

Нарезные стволы появились более 600 лет назад, но, как ни странно, очень многие принципы, которые понимали оружейники средневековья, актуальны и сейчас. Изменились технологии, появились новые методы контроля, новые стали, но принцип работы суперсовременного оборудования, контролируемого компьютером, такой же, как и у древнего деревянного станка для нарезания канала ствола, изготовленного ствольщиком XV века.

Что собой представляет нарезной ствол?

По сути ствол — это труба, внутри которой расположены нарезы. Нарезы делаются под углом, чтобы придать пуле вращение, угловую скорость, которая будет стабилизировать её в полете. Этот же принцип реализован в игрушке «волчок», которая может сохранять вертикальное положение, только вращаясь.

Для начала несколько терминов: bore size — это диаметр канала ствола по полям, grove size — диаметр по нарезам. У ствола калибра .308 Winchester bore size составляет .300дюйма (или почти точно 7,62мм), а диаметр по нарезам (grove size) равен .308 или 7,82мм, что совпадает с диаметром ведущей части пули для этого калибра.

В России калибр 7,62 имеет фактический размер 7,92 (по нарезам) или .311дюйма.

Ствол — деталь очень сложная в производстве. Тут всё оборудование и технологии с приставкой «спец» -специальные станки и инструменты. Путь ствола начинается на металлургическом предприятии, где изготавливается пруток специальной стали. В США обычно это нержавеющая, безникелевая сталь 416R или хромомолибденовая 4140.

В Европе применяют свои спецификации, и хотя они довольно близкие, отличия всё-таки есть, например нержавеющие стали Lothar Walther жёстче 416R и ближе по составу к 420 стали.

После изготовления и холодной ковки прутки ствольной стали подвергают поверхностной обработке (обточка или шлифование) и проводят термическую обработку для снятия напряжений.

На ствольном производстве пруток ленточной пилой разрезается на мерные заготовки, после чего помещается в специальный станок для глубокого сверления. Глубоким считается сверление, когда глубина отверстия составляет более 10 диаметров.

Дорн для нарезания нарезов в стволе установленный в штанге

В ствольном сверлении это отношение обычно равно или более 100. Понятно, что сделать такую сложную операцию можно только специальным инструментом. Ствольное сверло — удивительный инструмент. Оно имеет одно лезвие и выглядит как полумесяц, только внутренний сектор выбран углом. У него сложная форма заточки, определяемая при помощи специальных таблиц.

Внутри сверла проходит отверстие для подачи масла. Масло через сверло вымывает стружку, смазывает и охлаждает металл в зоне резания. Важной особенностью глубокого сверления является то, что при этой операции вращается заготовка, а сверло неподвижно и подается только в продольной плоскости со скоростью около 3 см в минуту. Чтобы просверлить ствол, обычно уходит примерно полчаса времени.

Разрез нарезного ствола с патронником

После сверления будущий ствол проверяют на межцентровое отклонение; если в месте выхода сверла отклонение составляет более 0,3 мм от центра, то такую деталь бракуют.

Следующая операция — это протягивание развертки. Многолезвийный инструмент, вращаясь, протягивается через канал ствола, удаляя следы от сверления и обеспечивая стволу почти полированную внутреннюю поверхность. Далее канал ствола дополнительно хонингуют или полируют.

После этого наступает самый сложный и ответственный момент — изготовление нарезов.

В настоящее время применяют пять основных способов для нарезания канала ствола: это однопроходное нарезание; протягивание дорна; ротационная ковка; протягивание многолезвийной протяжки; электроэрозионный способ.

В целевой стрельбе применяют только лорнирование и однопроходное нарезание, все остальные способы позволяют производить продукцию только массового качества.

Протяжка дорна как способ профилирования канала ствола появилась в 40-х годах прошлого века. Данный метод был почти одновременно освоен немецкими и американскими оружейниками и являлся своего рода

технологическим прорывом, так как метод прост как по исполнению, так и по требуемому станочному парку.

Дорн — это твердосплавная головка, повторяющая окончательный контур ствола с полями и нарезами, но чуть большего размера. Дорн устанавливается на пруток, пруток пропускают через ствол, закрепляют хвостовик прутка в инструментальном держателе и протягивают через ствол, давление дорна на стенки отверстия формирует нарезы.

Первый секрет данной технологии — это смазка, которая применяется при протягивании дорна. Классический способ — это меднение ствола. В этом случае смазкой является медь, дорн скользит по ней без усилий. Однако нанесение её в канал ствола — процесс трудоёмкий. Сейчас многие стали применять собственные рецептуры смазок, разработанных на основе современных антифрикционных составов. В любом случае это «ноу-хау» высококлассных ствольщиков.

Шаг нарезов задаётся специальной оправкой — копиром. На нём нарезы как бы вывернуты наизнанку, находятся снаружи. Они и задают угол поворота дорна на нужный шаг, двигаясь по специальным направляющим втулкам. Операция довольно быстрая и требует около 5-6 минут времени, включая установку детали в станок. Однако, так как размеры дорна больше, чем искомый калибр, после операции требуется провести процедуру термической обработки для снятия напряжений. В процессе этой обработки ствол «сожмётся» до нужного размера, а также у него исчезнут напряжения — стресс, возникший в металле из-за огромных давлений дорна.

Вот тут и возникает главный секрет ствольщиков, который заключается в температурных режимах обработки и времени выдержки. Малейшая ошибка в режимах приведёт к тому, что ствол в процессе стрельбы начнёт сжиматься. Помимо того, что стрелять из такого ствола точно невозможно, это и не безопасно, так как возникают огромные давления в момент выстрела, что может привести к разрыву гильзы или закливанию затвора.

Инструмент для формирования нарезов в канале ствола методом протяжки дорна

Дорнированные стволы очень долго доминировали в соревнованиях по бенчресту. «Вечный» рекорд Пэта МакМиллана (Pat McMillan) установлен из собственноручно им сделанного ствола и равняется 0.009 МОА (пять выстрелов на 100 ярдов). Пэт сделал установку для протяжки у себя в гараже, используя очень нехитрые приспособления, и добился впечатляющих результатов.

Его стволы (а сделал он их очень немного, всего около пары сотен) считаются эталоном данного способа производства.

В 80-х и 90-х годах в лидеры рынка вышла фирма Shilen («Шилен»), из их стволов было поставлено несколько десятков мировых рекордов. Великий Тони Бойер все свои ранние титулы выиграл, используя именно эти стволы. А потом случилась какая-то странная вещь, стволы Shilen стали стрелять хуже, и причины до сих пор непонятны. Есть версия, что это связано с ошибками в термической обработке (были установлены новые печи, повышенной ёмкости), а возможно использование других партий стали. Но факт остаётся фактом, сегодня Shilen — редкий гость в листе снаряжения топ-Стрелков.

Сверло для глубокого сверления заготовки ствола

В середине 90-х годов лидерство захватили компании, производящие стволы методом однопроходного нарезания (в отечественной терминологии он называется строжкой крючковым шпалером). Однопроходным такой метод называется не из-за того, что нарез формируется за один проход, а потому, что инструмент совершает рабочий ход только в одном направлении. Метод гораздо более сложный и очень требовательный к навыкам исполнителей. Суть способа в том, что небольшой резец (в английском варианте hook — «крючок»), установленный в специальную оправку, тянется через ствол и срезает микронный слой стали, формируя нарез за несколько десятков проходов. Метод очень медленный, на изготовление одного ствола требуется порядка двух или более часов времени. Резцы очень маленькие, и мастеров, которые могут их изготавливать своими руками, в мире можно пересчитать по пальцам.

Однако и результат получается превосходным. Поразительной особенность данного способа производства является то, что все станки, которые применяют в мире для изготовления стволов этим методом, были изготовлены английской компанией Pratt Whitney до 50-х годов прошлого века. Это механические станки, никакой электроники, полностью ручной контроль.

Лидером того периода была компания Kriger. Джон Кригер собрал потрясающую команду специалистов высочайшего уровня. Они первыми стали модернизировать своё оборудование, добавив цифровые линейки и системы ЧПУ на старые станки.

Кригер и дальше бы оставался лидером рынка, к которому в очереди за стволами стояли по полгода и более не только спортсмены и охотники, но и крупные компании, например, легендарный Barrett. Однако Кригер сделал одну вещь, о которой наверняка сильно сожалеет до сих пор: он уволил своего лучшего специалиста Трейси Бартлейпа (Tracy Bartlein).

В 2004г. Бартлейн создал свою собственную компанию — так стартовала история, которая полностью подходит под определение «американская мечта». Новая и никому не известная компания начала производить стволы такого качества, что это стало потрясением для многих. Как только спортсмены и оружейники «распробовали», что им предлагает Бартлейн, заказы пошли просто лавиной. На сегодня стволами Бартлейна переписаны десятки мировых рекордов, и списки снаряжения на всех крупных соревнованиях заполнены этим названием. Barrett разорвал действующий контракт с Кригером, заплатив неустойку, и заключил новое соглашение с Bartlein. Remington и Accuracy International устанавливают стволы Бартлейн на свои самые дорогие тактические модели.

Причиной такого феноменального успеха является то, что Трейси два года создавал специальный станок с ЧПУ для нарезания канала ствола.

Когда он был сделан, точность работы инструмента улучшилась на порядок, кроме того, на сегодня Бартлейн — единственная компания в мире, которая может производить стволы с переменным шагом нарезов. Компьютерный контроль и тотальный контроль качества позволяют получать стволы чемпионского качества в массовом порядке. Следует отметить, что Бартлейн — единственный производитель, не имеющий селекции стволов, у него они все только высочайшего уровня.

Статья взята из журнала «Калашников» автор Алексей Сорокин

Охотнику — охотничье оружие, баллистика, снаряжение, устройства