Как сделать красивый шов при сварке?

Как правильно класть крепкие, надежные и красивые сварочные швы

Сейчас чтобы соединить детали из различных материалов, например из металла, нужна сварка. Есть много разновидностей этого процесса ведь сварка используется для многих целей: от домашних нужд и до создания более сложных конструкций.

Сама по себе технология не очень сложная, если хорошо разобраться в теории (виды сварки, технологии, основные понятия), то остается только практиковаться в создании швов, чтобы они получались качественные, а значит не только красивые, а и прочные.

Так что этим может заниматься каждый, главное – уделять время для самообучения.

- Виды швов

- Технология выполнения шва

- Залог красивого шва

- Советы

Виды швов

Сначала разберём что же такое сварка. Это понятие обозначает процесс плавления материала деталей для прочного скрепления их между собой сварочным швом. Обычно для этого используется специальная аппаратура.

В свою очередь сварочный шов – это место соприкосновения деталей и скреплениях их за счёт плавки краёв и создания металла шва, то есть сплава из материала деталей.

Также есть понятие зона сплавления, что обозначает участок между сплавом шва и материалом детали. Сам процесс плавки происходит с помощью термовлияния и зона на, которую оно приходится это область, которая не плавится, но меняет свойства из-за изменений температуры.

Одна из самых главных запчастей прибора — электрод. Это металлический стержень, который содержит химические напыления и проводит ток.

А разряд, который обеспечивает процесс плавления, возникает между электродом и материалом детали, а называется электродугой. Для различных целей используются, соответственно, разные виды сварки.

Среди их отличий есть некоторые характеристики. При сварке могут использоваться различные материалы, техники формировки швов та и сами швы.

К примеру, есть такие виды как дуговая сварка и газовая. В первой основной плавящий элемент это электрод. Его задача это работа с дугой, то есть создавать её и удерживать на материале детали.

Во втором виде сварки источник тепла – это горелка. Она выпускает пламя, которе образовывается при горении смеси кислорода и ацетилена.

Суть в том, что в разных видах происходит различное воздействие на детали, которые сплавляются между собой. Но в это же время результат один и тот же – детали скрепляются между собой.

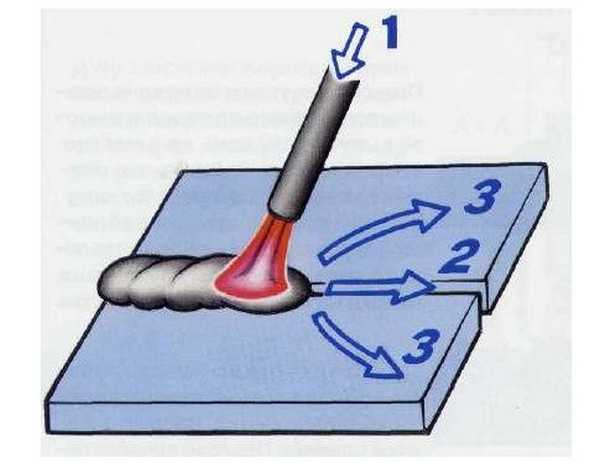

Это происходит следующим образом – сперва детали располагаются на близком расстоянии, будто они уже скреплены. Далее детали прогреваются инструментом и их края начинают плавиться – это образовывается сварочная ванна.

Иногда для упрочнения сварочного шва добавляют дополнительный метал, что увеличивает количество металла. Когда материал плавится, то получается линия, вдоль которой потом расплавленный участок кристаллизуется и становится швом.

Важно сначала научится пользоватся основной техникой прежде, чем приступать к экспериментам с видами. На сварочный аппарат должен быть настроен так, чтобы его настройки соответствовали характеристикам материала, который будет плавиться.

Если вы наловчились правильно сплавлять по базовым принципам, тогда можно переходить к тренировке с различными типами сварочных соединений.

У каждого типа есть своя методика выполнения. Рассмотрим самые распространённые из них. Внешне они бывают плоские, усиленные или ослабленные. Есть два вида сварочного швов за методом их выполнения – это односторонние и двухсторонние.

Двусторонние – это когда спаиваются детали с двух сторон, а односторонние — с одной. Соединения могут состоять из одного, двух или трёх слоёв. Также есть классификация по их длине – точечные, двусторонние шахматные, цепные, непрерывные.

Ещё у сварочных швов бывает разное направления приложения усилий, например поперечное, косое или продольное. Один из вариантов это комбинированное.

И последний критерий классификации – это размещение в пространстве относительно детали. Они бывают горизонтальные, вертикальные, потолочные, нижние.

Технология выполнения шва

Далее начнём разбор непосредственно принципа создания сварочного шва. Существует несколько этапов этого процесса:

- Подготовительный этап

Как это можно понять с названия, на этом этапе нужно выполнить некоторые подготовительные работы. Для начала, нужно учесть правила безопасности при подготовке места, где всё это будет происходить.

Далее нужно подобрать экипировку, которая защитит тело от возможных технических повреждений. Потом происходит подготовка именно деталей к дальнейшей работе.

Для этого они зачищаются от ненужных покрытий типа грязи, лака или пыли и обычно это осуществляется чем-то вроде металлической щетки. Затем выставляются нужные настройки на аппарате и начинается сам процесс.

- Создание дуги (поджог горелки)

Этот этап зависит от типа сварки и уже для каждого типа есть отдельные инструкции.

- Создание сварочных швов

Для каждого типа соединения существует свой порядок действий, которого нужно придерживатся.

- Завершающий этап

Если вы использовали дуговую сварку, то нужно почистить валик. При других видах сварки это не нужно потому, что соединения не шлакуются, соотвественно – никакого мусора.

Залог красивого шва

Чтобы в результате получить хороший, красивый сварочный шов нужно знать методики его создания, потому что недостаточно просто поставить детали близко друг к другу и провести ровно электрод.

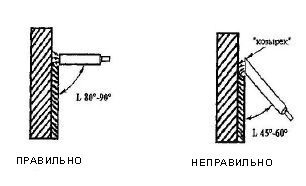

У каждого из методов создания сварочных соединения есть общий принцип – это плавное введения электрода вдоль какой-то дорожки, чтобы получить ровный след. Чтобы этот след был красивым, орудие, которым мы работаем, нужно повернуть на 60 градусов к детали сплавки.

Проводить нужно плавно с одинаковой скоростью, иначе если задержаться на одном месте – можно пропалить материал. Самый простой и распространённый способ – это метод зигзага. Он используется для разных видов материалов.

Проводник нужно вести из правого угла в левую сторону как бы по диагонали, а потом в зеркальном отображении двигаться вправо. Создается впечатление, что на изделии рисуется зигзаг.

Для достаточно больших расстояний между деталями (более 5мм) используют метод елочка. Такой метод требует больше штрихов при сплавке что приводит до того, что образовывается больше наплавленного материала, который скрепляет детали.

Лучше всего начинать также с правого, а потом вести горизонтальную линию в левую сторону, затем диагональную, которая стремится вниз, к средине шва. Потом под таким же углом линию вверх до точки, которая находится выше, чем та с которой начали.

Так образуется немалое количество треугольничков, образующих елочку. Также красивое сварочное соединение получается исполненный методом петелька.

Его зачастую используют при работе с тонким металлом, когда работают такими инструментами как полуавтомат. Соединения накладываются движениями, которые напоминают непрерывное написание ряда петелек.

Советы

Есть несколько советов от опытных специалистов новичкам, у которых возникают сложности при создании сварочных соединений. Бывают случаи, когда вроде делаешь всё правильно, но всё же сделать работу хорошо не получается.

Для начала, чтобы сварочный шов был надёжный и прочный детали должны располагаться на стабильном расстоянии друг от друга по всему периметру шва.

Также и электрод должен находится на правильном расстоянии по отношению к детали, в другом случае теряется дуга и соединение деформируется.

Чтобы металл не растекался, когда работа происходит на поверхности, которая расположена вертикально советуют работать снизу вверх.

В завершение – чтобы металл кристаллизировался быстро и без потёков электрод нужно наклонить под углом к детали 60-75 градусов.

Как правильно варить электросваркой

Сегодня электросварка встречается практически в каждой отрасли. Незаменима сварка и в быту. Однако не все могут варить электросваркой из-за отсутствия опыта и необходимых знаний, поэтому часто прибегают к услугам сварщиков.

Как бы там ни было, но навык работы со сваркой можно получить и самостоятельным путем, если читать интересную литературу про сварку и все время практиковаться. Только оттачивая свое мастерство, можно получить так необходимый навык, который поможет не только варить электросваркой для себя, но ещё и зарабатывать деньги на этом.

Научиться варить электросваркой несложно, однако нужно разобраться с основными нюансами, и только после этого переходить к самому процессу.

Как правильно варить электросваркой

Абсолютно любой процесс требует подготовки. Не обходятся без этого и электросварочные работы, для осуществления которых необходимо будет иметь следующие материалы с оборудованием:

- Сварочный инвертор;

- Электроды для сварки стали. Их диаметр может быть разным и подбирается в зависимости от толщины свариваемой заготовки. Более подробно прочитать об этом, можно вот здесь https://mmasvarka.ru/texnika-ruchnoj-dugovoj-svarki.html;

- Маску сварщика. Для начинающих лучше всего использовать автоматическую маску Хамелеон;

- Плотную одежду и перчатки на руки (краги);

- Молоток и металлическую щетку. Небольшой молоток понадобится, чтобы отбивать шлак во время сварки, а щетка по металлу, чтобы избавиться от ржавчины, поскольку она очень сильно затруднит сварочный процесс, а электрод будет все время прилипать к поверхности металла.

Итак, после того, как все подготовлено для электросварки, можно приступать к самому сварочному процессу.

При этом не стоит забывать о технике безопасности во время электросварки. Рядом с местом, где будут осуществляться сварочные работы не должно находиться легковоспламеняющихся веществ и предметов, а помещение должно иметь хорошую вентиляцию.

Технология электросварки

Электросварка — это процесс, который происходит под воздействием высоких температур, выше плавления металла. В результате сварки на поверхности металла образуется так называемая сварочная ванна, которая заполняется расплавленным электродом, формируя при этом сварочный шов.

Поэтому главные условия для осуществления электросварки, это зажечь электродную дугу, расплавить металл на свариваемых заготовках и заполнить им сварочную ванну. Казалось бы, на всю простоту, сделать это неподготовленному человеку очень сложно. Во-первых, нужно понимать, как быстро горит электрод, а это зависит от его диаметра и силы тока, а также уметь отличать шлак во время сварки металла.

Кроме того, нужно сохранять равномерную скорость и правильное движение электродом во время сварки (из стороны в сторону), чтобы сварочный шов получился ровным и надежным, способный выдержать нагрузки на разрыв.

Как зажечь дугу

Начинать освоение электросварки следует с правильного зажигания дуги. Тренировки лучше осуществлять на ненужном куске металла, однако он не должен быть ржавым, поскольку это серьезно затруднит задачу и может сбить с толку начинающего сварщика.

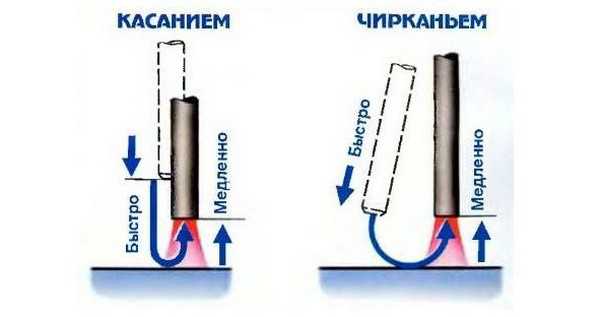

Зажечь дугу можно двумя простыми способами:

- Быстрым касанием электрода поверхности заготовки и его последующим отведением вверх на расстояние 2-3 мм. Если оторвать электрод от металла выше, то дуга может исчезнуть или станет слишком нестабильной;

- Чирканьем электрода о поверхность свариваемой заготовки, как будто вы зажигаете спичку. Нужно коснуться кончиком электрода металла, и на 2-3 см провести его по поверхности (в сторону места сварки) до тех пор, пока дуга не загорится.

Второй способ зажигания дуги лучше всего подходит начинающим электросварщикам, поскольку он самый простой. Также, кратковременное ведение по металлу, прогревает электрод, и дальше им варить становится намного проще.

После зажигания дуги её следует удерживать как можно ближе к поверхности заготовки, на расстоянии не более 0,5 см. Кроме того, данное расстояние нужно все время удерживать примерно одинаковым, в противном случае сварочный шов будет некрасивым и неровным.

Скорость сварки

Скорость ведения электродом зависит от того, какой толщины сваривается металл. Соответственно, чем он тоньше, тем быстрее осуществляется скорость сварки, и наоборот. Опыт в этом придёт со временем, когда вы научитесь зажигать дугу и начнёте мало-мальски варить. На картинках ниже представлены наглядные примеры, по которым можно понять, с какой именно скоростью осуществлялась сварка.

Если медленно, то сварочный шов получается толстым, а его края, сильно оплавленными. Если наоборот, слишком быстро вести электродом, то шов получается слабым и тонким, а также неровным. При правильной скорости сварки, металл полностью заполняет собой сварочную ванну.

Кроме того, тренируясь варить, нужно следить за правильным углом электрода по отношению к поверхности металла. Угол должен быть примерно 70 градусов и может быть изменён при необходимости. Во время формирования сварочного шва, движение электродом может быть продольным, поступательным и колебательным, из стороны в сторону.

Каждая из этих техник ведения электрода, позволяет добиться получения нужного шва, уменьшить или увеличить его ширину, а также изменить некоторые другие параметры.

Как правильно класть сварочный шов?

Автор: Игорь

Дата: 21.01.2018

- Статья

- Фото

- Видео

На сегодняшний день, в век инновационных технологий, красивый сварочный шов электродом остаётся популярным метолом соединения металлических конструкций различных деталей. Но чтобы знать и уметь порядок выполнения качественной сварки, потребуется изучить вопрос, как сделать красивый сварочный шов электросваркой. В интернете, как и в научной, технической литературе, имеется достаточное количество информации, которые помогать создать красивый и прочный шов для любой поверхности изделия.

Красивый сварочный шов

Особенности технологии сварки

Согласно общепринятой классификации, имеется два варианта идеального сварочного шва, в частности:

- Разъёмный вид.

- Неразъёмный вид.

К разъёмной технологии относятся швы и соединения, которые можно без ущерба разъединять, не нарушая соединительных элементов. В качестве простейших элементов выступают болт и гайка. Неразъёмное соединение относится к высокопрочным конструкционным решениям, детали ни в коем случае не разъединяются, не нарушается единственность и целостность конструкции. К такому варианту относятся заклёпочные и сварочные технологии. Как показывает опыт, чтобы добиться идеального качества отличным вариантом станет зона термического влияния сварного шва, которая обеспечивает высокий результат соединения.

Принципиальные характеристики рабочего процесса

Теперь необходимо выяснить, как правильно работать сваркой правильный шов, которой обеспечивает идеальную плоскость соединяемых деталей. Как известно, сама сварка является уникальной технологией, соединяемые детали под воздействием плавления стыкуются друг с другом, обеспечивая при этом надёжное соединение. Чтобы понять, как правильно делать сварочный шов, необходимо изучить различные факторы сварочного процесса, среди которых выделяются:

- Принцип устройства и работы технологического оборудования.

- Общая степень регулировки рабочего прибора.

- Размерный ряд диаметра электродов.

- Классификация, опыт и мастерство мастера технологических приборов и оборудования.

Последний фактор является весомым, и позволяет решить сложную задачу, стоящую перед специалистом – как правильно класть сварочный шов электросваркой.

Сварка идеального сварного шва

Варианты оборудования для рабочей технологии

Инновационные разработки не стоят на месте, как и традиционные способы идеальный сварочный шов без зачистки предусматривает применение того или иного варианта приборов, где в качестве приоритетных являются:

- Контактная технология.

- Газопрессования.

- Роликовая группа.

- Электрошлаковая.

- Термитный способ.

- Трение.

Актуализация задачи как правильно класть сварочный шов, типична как для бытовых условий, так и для промышленного производства.

Технология газопрессования, предусматривает использование среды защитных газов на основе ацетил кислорода. Весомым плюсом этого способа является ее высокая производительность. Недаром ее применяют как в нефтяной, так и в газовой промышленности. Отличным подспорьем технологии газопрессования является прокладка трубопроводов, соединение частей металла в машиностроении.

Чтобы понять, как правильно варить сварочные швы, можно воспользоваться контактной технологией, которая рассчитана для работы в сети с небольшим напряжением. Этот вариант предназначен для сварки точечным или стыковым методом. В итоге образуется идеальный и качественный сварной шов общего вида.

Принципы проведения сварочных работ

Теперь разберёмся, как правильно варить сварочный шов. Для этих целей необходимо знать параметры толщины металла свариваемых изделий диаметр электродов, а также номинальный рабочий ток нашей электрической сети. Метод расчёта для идеального сварочного шва хитрым способом выглядит так:

- Если используем сварочный трансформатор для электрода с диаметром в 1 мм, отличным вариантом предельный номинальный ток в 30-40 А.

- Для электрода с диаметром в 3 мм, используем расчётную мощность силы тока 80А (это только при соединении); для резки металла, используем данные сварочного тока в 100 А.

Помещение, где мы должны проводить красивые сварочные швы должно быть вентилируемым, наличие предметом пожарной безопасности обязательное. Рабочее место должно быть оборудовано по всем параметрам безопасной работы, не забываем разместить инструменты в шаговой доступности. Зачистка поверхности и поверхности обрабатываемых изделий должно соответствовать общим принципам проведения работы. Проводим зачистку при помощи металлической щётки. Если хотим добиться отличного решения вопроса как сделать ровный сварочный шов, используем тиски, а также струбцины.

Для того чтобы получить первый практический опыт условия, как правильно делать сварной шов инвертором, предварительно практикуемся на сварке валиков плоскости.

В качестве оптимального варианта, используем рабочие электроды с диаметром сечения 3 мм.»

Этого параметра достаточно для того, чтобы можно было получить первые опытные результаты наших действий по соединению или резке металлических поверхностей.

Далее, необходимо знать природу электродов, условия их хранения, так как правила хранения во влажном помещении снижают технические характеристики электродов. Теперь определимся, как правильно класть сварочный шов сила тока при диаметре электрода 3 мм. Выполняем следующие действия:

- При помощи зажима, массу прикрепляем к рабочему элементу.

- В держаки вставляем электроды.

- Производим поджиг электрода. Здесь варианты разные – поджигание спичками или постукиванием электрода по рабочей поверхности (предлагаем посмотреть видео как правильно варить сварочные швы).

- Электродом проводим по обрабатываемой поверхности, добиваемся нужного результата работы. Угол наклона должен составлять примерно 80-90 градусов. В процессе работы выполняются колебательные движения, которые позволяют выполнить процесс сварки в соответствии с общими требованиями технологии. Принцип работы напоминает подгребание под рабочий видимый кратер дуги расплавленные куски металла.

- По окончании работы добиваемся качественных показателей поверхности.

Правильный и неправильный угол сварки

Эти требования являются минимальными и, изучая дополнительные технологии и способы, вы можете узнать, как правильно делать сварной шов электродами.

Общие рекомендации

Главная рекомендация заключается в том, чтобы вы правильно выбрали угол наклона дуги. При работе лучшим вариантом станет использование угла 75 градусов, но в ряде случаев, если соединение имеет сложную структуру, допускается отклонение угла сварки. Траектория движения держака с электродом может быть любой. Поступательное, продольное или поперечное движение – все эти методы возможны для создания красивого шва сварки.

Некоторые технологии допускают комбинировать варианты сварочных технологий, для усиления качества получаемого изделия. Для круглых поверхностей, например для трубопроводов, угол наклона меняется, и в данном случае он составляет 45 градусов, а методы можно использовать разнообразные, для того, чтобы добиться высокого качества шва и плотности соединения. Для проведения сварки сложных конструкций, к работе допускается сварщик, имеющий соответствующую квалификацию и уровень, позволяющие выполнять сложные технические работы по соединению или резке металлических поверхностей.

Разновидности и способы выполнения сварочных швов

Конечная цель любого сварщика – получение качественного сварочного шва. От этого зависит прочность и долговечность соединения деталей. Для успешной работы важно правильно выполнить подключение; выбрать силу тока, угол наклона электрода; хорошо владеть техникой выполнения шва. Результатом правильной работы будет надежное сваривание металлических деталей.

Наклон электрода

Сварочные швы классифицируют по нескольким признакам. Виды и типы сварочных соединений нужно рассматривать последовательно, вникая в тонкости процесса. НА шов влияет расположение, направление и траектория движения электрода.

После закрепления выбранного электрода в фиксаторе, установки тока, подключения полярности начинается процесс сваривания.

После закрепления выбранного электрода в фиксаторе, установки тока, подключения полярности начинается процесс сваривания.

У каждого мастера есть свой предпочтительный угол наклона электрода. Многие считает оптимальным значение 70 ° от горизонтальной поверхности.

От вертикальной оси при этом образуется угол, равный 20 °. Некоторые работают под максимальным углом 60 °. В целом, в большинстве учебных рекомендаций присутствует диапазон значений от 30 ° до 60 ° от вертикальной оси.

В определенных ситуациях, при сварке в труднодоступных местах, нужно ориентировать электрод строго перпендикулярно относительно поверхности свариваемого материала.

Перемещать электрод можно тоже по-разному, в противоположных направлениях: от себя или к себе.

Если материал требует глубокого прогрева, то электродом ведут к себе. В след за ним в направлении сварщика тянется рабочая зона. Образующийся шлак накрывает место сплава.

Если работа не предполагает сильного прогревания, то электрод перемещают от себя. За ним «ползет» сварочная зона. Глубина разогрева при таком исполнении шва минимальна. С направлением вопрос ясен.

Траектория движения

Особое влияние на шов оказывает траекторию движения электрода. Она в любом случае имеет колебательный характер. Иначе две поверхности сшить не удастся.

Колебания могут быть похожи на зигзаги с разным шагом между острыми углами траектории. Они могут быть плавными, напоминающими движение по смещенной восьмерке. Траектория может быть подобна елочке или прописной букве Z с вензелями вверху и внизу.

Идеальный шов имеет постоянную высоту, ширину, равномерный внешний вид без дефектов в виде кратеров, подрезов, пор, непроваров. Название возможных изъянов говорит само за себя. Хорошо отработав умения, можно успешно накладывать любой шов, сваривать разнообразные металлические детали.

Нормативы и понятие катета

Сварной шов начинает формироваться в рабочей зоне при расплавленном состоянии металлов, и окончательно образуется после застывания.

Существующая классификация группирует швы по различным признакам: типу соединения деталей, образующейся форме шва, его протяженности, количеству слоев, ориентации в пространстве.

Типы возможных сварных соединений отображены в стандарте для ручной и дуговой сварки ГОСТ 5264. Соединения, выполняемые дуговой сваркой в атмосфере защитного газа нормированы документом ГОСТ 14771.

В ГОСТах имеется обозначение каждого сварного соединения, а также таблица, содержащая основные характеристики, в частности значения катета сварочного шва.

Что такое катет, понять достаточно просто, взглянув на рисунок соединяемых деталей. Это сторона умозрительного равнобедренного треугольника максимальных размеров, который поместится в поперечном сечении шва. Правильно рассчитанное значение катета гарантирует прочность соединения.

Что такое катет, понять достаточно просто, взглянув на рисунок соединяемых деталей. Это сторона умозрительного равнобедренного треугольника максимальных размеров, который поместится в поперечном сечении шва. Правильно рассчитанное значение катета гарантирует прочность соединения.

У деталей неравномерной толщины за основу берут площадь сечения детали в самой тонкой ее части. Не следует пытаться неоправданно увеличивать катет. Это может привести к деформации сваренной конструкции. К тому же увеличится расход материалов.

Проверка размеров катета проводится с помощью универсальных справочных шаблонов, представленных в специальной литературе.

Виды соединений

В зависимости от взаимного расположения деталей сварочные соединения происходят:

- встык;

- внахлест;

- угловым способом;

- тавровым способом.

При сварке встык приваривают торцы двух деталей, расположенных в одной плоскости. Стык может выполняться с отбортовкой, без скоса и со скосом. Форма скоса может напоминать буквы Х, К, V.

При сварке встык приваривают торцы двух деталей, расположенных в одной плоскости. Стык может выполняться с отбортовкой, без скоса и со скосом. Форма скоса может напоминать буквы Х, К, V.

В некоторых случаях сварку делают внахлест, тогда одна деталь частично водружена на другую, расположенную параллельно. Совмещенная часть является нахлестом. Сваривание при этом делают без скоса с двух сторон.

Часто появляется необходимость сделать сварной угол. Такое соединение относят к угловому типу. Оно всегда выполняется с двух сторон, может не иметь скосов или иметь скос на одной кромке.

Если сварные части образовали в результате букву Т, значит было сделано тавровое соединение. Иногда детали, сваренные тавровым швом, образуют острый угол.

В любом случае одна деталь приваривается при этом к боковой части другой. Сваривание проводят с двух сторон без скоса или со скосами с каждой стороны.

Форма и протяженность

Форма шва может быть выпуклой, ровной (плоской). Иногда появляется необходимость сделать вогнутую форму. Выпуклые соединения предназначены для усиленной нагрузки.

Форма шва может быть выпуклой, ровной (плоской). Иногда появляется необходимость сделать вогнутую форму. Выпуклые соединения предназначены для усиленной нагрузки.

Вогнутые места сплавов хорошо выдерживают динамические нагрузки. Универсальностью характеризуются плоские швы, которые делают чаще всего.

По протяженности швы бывают сплошными, не имеющими интервалов между сплавленными соединениями. Иногда достаточно швов прерывистого типа.

Интересной промышленной разновидностью прерывистого шва является соединение, которое образует контактная шовная сварка. Делают ее на специальном оборудовании, оснащенном дисковыми вращающимися электродами.

Часто их называют роликами, а такой вид сварки – роликовой. На таком оборудовании можно выполнять также сплошные соединения. Полученный шов очень прочен, абсолютно герметичен. Способ используют в промышленных масштабах для изготовления труб, емкостей, герметичных модулей.

Слои и расположение в пространстве

Шов металла может состоять из валика, сделанного за один проход. В этом случае он называется однослойным. При большой толщине свариваемых деталей выполняют несколько проходов, в результате которых последовательно образуются валики один на другом. Такое сварочное соединение называется многослойным.

Учитывая многообразие производственных ситуаций, при которых происходит сварка, понятно, что сориентированы швы в каждом конкретном случае по-разному. Бывают швы нижние, верхние (потолочные), вертикальные и горизонтальные.

Вертикальные швы проваривают обычно снизу верх. Применяется траектория перемещения электрода по полумесяцу, елочке или зигзагом. Начинающим сварщикам удобнее перемещать полумесяцем.

При горизонтальной сварке делают несколько проходов от нижней кромки соединяемых деталей до верхней кромки.

При горизонтальной сварке делают несколько проходов от нижней кромки соединяемых деталей до верхней кромки.

В нижнем положении проводят сварку встык или любым угловым способом. Хороший результат дает сварка под углом 45 °, «в лодочку», которая может быть симметричной и несимметричной. При сваривании в труднодоступных местах лучше применять несимметричную «лодочку».

Сложнее всего проводить сварку в потолочном положении. Для этого нужен опыт. Проблема заключается в том, что расплав пытается стечь из рабочей зоны. Чтобы этого не случилось, сварку проводят короткой дугой, силу тока уменьшают на 15-20 % по сравнению с обычными значениями.

Если толщина металла в месте сварки превышает 8 мм, то нужно выполнить несколько проходов. Диаметр первого прохода должен равняться 4 мм, последующих — по 5 мм.

В зависимости от ориентации шва выбирают соответствующее положение электрода. Для выполнения горизонтальных, вертикальных, потолочных соединений, сварки неповоротных стыков труб электрод направляют углом вперед.

При сварке угловых и стыковых соединений электрод направляют углом назад. Труднодоступные места проваривают электродом под прямым углом.

Обработка сварного соединения

При проведении сварки образуются шлаки. Если шлаковые включения попадают в шов, его качество ухудшается. Все шлаковые наслоения обязательно следует зачистить.

При проведении сварки образуются шлаки. Если шлаковые включения попадают в шов, его качество ухудшается. Все шлаковые наслоения обязательно следует зачистить.

Если сварка выполняется несколькими проходками, то зачистка швов выполняется после каждого этапа сварки. При этом используют любые способы. Сначала сваренные детали оббивают молотком и чистят жесткой щеткой.

Затем проводят грубую зачистку. Мелкие детали чистят специальными ножами или шлифовальными кругами. Крупные болванки чистят на станках. На завершающей стадии место сварного соединения полируют.

Часто для этого применяют фибровый круг шлифовальной машины. Существуют другие способы полировки сварных соединений.

Сварочное дело постоянно развивается. Появляются новые материалы, совершенствуется технология. Необходимо следить за новостями в сварочном деле, чтобы узнавать много нового и интересного.

Как новичку варить красивые и ровные швы

Сварочные швы при ручной дуговой сварке получаются красивыми, если соблюдать несколько правил. Первым делом правильно подобрать сварочный ток, угол наклона электрода и равномерная скорость ведения электродом. Соблюдение однородности ширины сварочного шва.

Покажу простой метод сварки швов, при котором ширина получается равномерной, плюс к этому скорость формирования будет одинаковой, а значит шов получится красивым с плотными чешуйками. Поехали, не переключайтесь!

Представим что эта дорожка из дисков -сварочный шов новичка. Он будет неравномерным по ширине, и частенько уходит в стороны от прямой. На примере дорожки из дисков сначала дам теорию правильной техники сварки.

Зажигаем электрод, формируем сварочную ванну и здесь начинается наша хитрость.

В процессе сварки шва мы смотрим не на всю ширину шва. а сосредотачиваем внимание на его левой кромке. Нужный ток, естественно, уже подобран. Смотрим на левую кромку шва и стараемся делать её в прямой линии.

Дуга нам подсвечивает как минимум пару сантиметров левой кромки, значит мы постоянно делаем на протяжении этого расстояния прямой, и так на всей длине. Варим, смотрим на левую кромку и стараемся сделать её максимально прямой.

При таком способе будет равномерная скорость сварки и правая кромка шва также будет идти по прямой, почти также как и левая. Ну теперь поварим на практике.

Возьму кусок швеллера и наложу поперёк сварочный шов нашим способом, контролируя прямоту левой кромки. Никаких видимых маячков у нас нет от чего нам отталкиваться, постараемся сварить ровно и красиво.

Варю электродами 3 мм АНО-21 с рутиловым покрытием. Сварочный ток примерно 110 ампер, полярность обратная, плюс на электроде.

Ждём когда наш шов немного остынет, хотя по технике безопасности нужно ждать полного остывания сварочных швов перед обстукиванием шлака.

Смотрим что получилось. Шов лёг ровно поперёк швеллера, как и хотели. Левая кромка шва идёт по ровной линии, насколько это возможно. Только в одном месте произошло небольшое зауживание равномерной ширины шва, в остальном всё хорошо.

Чешуйки мелкие, так как скорость была равномерной, правая сторона шва также идёт практически по прямой. Заканчиваем шов заваркой кратера. Всё получилось как надо.

Друзья, плюсом к статье и фотографиям, я снял подробное видео с этим способом сварки. Обязательно посмотрите для полной картины процесса.